固溶处理对7050铝合金强度和断裂韧性的影响

韩念梅,张新明,刘胜胆,何道广,张荣

(中南大学 材料科学与工程学院,湖南 长沙,410083)

摘要:采用金相显微镜、扫描电镜、透射电镜、常温拉伸、紧凑拉伸等实验手段研究固溶处理对7050铝合金拉伸力学性能和断裂韧性的影响。研究结果表明:单级固溶中,随着固溶温度的升高,粗大第二相逐渐溶解,但再结晶体积分数和亚晶尺寸逐渐增大,导致强度和断裂韧性均先增大后减小;双级固溶后,粗大第二相明显减少, 再结晶体积分数和亚晶尺寸较小,强度和断裂韧性均超过单级固溶的最大值;固溶后预析出,虽然再结晶体积分数较低,亚晶尺寸较小,但亚晶界析出大量η相,基体内存在大量粗大第二相,强度和断裂韧性明显下降。

关键词:7050铝合金;固溶处理;强度;断裂韧性

中图分类号:TG146.1 文献标志码:A 文章编号:1672-7207(2012)03-0855-09

Influence of solution heat treatment on strength and fracture toughness of aluminum alloy 7050

HAN Nian-mei, ZHANG Xin-ming, LIU Sheng-dan, HE Dao-guang, ZHANG Rong

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The influences of the solution heat treatment on the tensile properties and fracture toughness of the 7050 aluminum alloy were investigated by means of optical microscopy, scanning electron microscopy (SEM), transmission electron microscopy (TEM), the ambient temperature tensile tests and compact tension toughness testes. The results show that during the single-stage solution heat treatment, with the increase of solution temperature, coarse constituent particles are dissolved, and meanwhile, the percentage of recrystallization and the size of the subgrains increase. With the increase of solution temperature, the strength and fracture toughness firstly increase and then decrease. The two-stage solution heat treatment results in improved dissolution of coarse constituent particles, low recrystallization percentage and small size of subgrains. The strength and fracture toughness during the two-stage solution heat treatment are larger than the maximum of the single-stage solution heat treatment. The percentage of recrystallization and the size of the subgrains are small after pre-precipitation following solution heat treatment, but a large number of η phase aggregates at the subgrain boundary. Meanwhile, constituent particles dissolve out again from the matrix, which leads to the decrease of the strength and fracture toughness.

Key words: aluminium alloy7050; solution heat treatment; strength; fracture toughness

现代飞机向大型、高速、长寿命和高安全性方向发展,要求结构材料不仅具有较高的强度,优良的耐腐蚀性能, 同时还要具有良好的断裂韧性[1-4]。因此,提高断裂韧性成了高强铝合金研究的重要方向之一。

固溶是决定铝合金性能的一个关键步骤,是为了获得空位与溶质原子的过饱和固溶体,为后续的时效强化做准备。高强铝合金的固溶发展主要经历了单级固溶到复合固溶的过程[5-7]。为了改善7×××系铝合金的抗应力腐蚀性能,人们提出了固溶后预析出的方法,使晶界析出相不连续分布,提高其抗应力腐蚀性能[8]。已有研究表明:固溶过程中组织的变化,如再结晶程度及粗大第二相会影响合金时效后的断裂韧性。Dorward等[9]报道了晶粒结构和淬火速率对AA7050铝合金强度和断裂韧性的影响,发现慢速淬火和再结晶晶粒对强度和断裂韧性非常不利。刘文辉等[10]研究了单级固溶处理对7A55铝合金断裂韧性的影响,发现随着固溶温度的升高,断裂韧性先增大后减小,他们认为这是粗大第二相和再结晶晶粒共同作用的结果。陈康华等[11]对7055铝合金进行升温固溶处理,发现粗大第二相大部分溶解,减少了由粗大第二相引起的应力集中,合金的断裂韧性大大提高。潘志军[12]、Alarcron[13]和Fjeldly等[14]均认为未再结晶组织相对于部分再结晶及完全再结晶组织能显著提高合金的断裂韧性。目前固溶处理对7050铝合金的研究主要集中在对粗大第二相和再结晶的影响上,对这一过程中亚晶的影响涉及较少,故本文作者研究了单级固溶,双级固溶和固溶后预析出制度下粗大第二相、再结晶及亚晶对7050铝合金强度及断裂韧性的影响规律,探讨其影响机理。

1 实验材料及方法

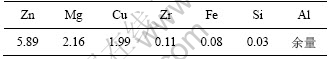

实验选用的材料为80 mm厚的7050铝合金轧制板材, 实际成分(质量分数)列于表1。

表1 7050铝合金轧板的成分

Table 1 Chemical composition of 7050 aluminum alloy rolled plate %

板材的固溶处理在空气电阻炉中进行,单级固溶的固溶温度为440~490 ℃,固溶时间为2.5 h;双级固溶过程为:450 ℃保温1.5 h,然后0.5 h升到480 ℃并在480 ℃保温0.5 h; 固溶后预析出制度为:室温1 h升到480 ℃,在480 ℃保温0.5 h,然后0.5 h降到 420 ℃并在420 ℃保温0.5 h。固溶后均采用室温水淬,然后进行双级时效处理,时效制度为:(121 ℃,6 h)+ (163 ℃,12 h)。

在板材1/4厚度处取厚度为2.5 mm的片材,按照国家标准GB/6497—14,加工长向的拉伸试样,试样标距为30 mm,每种制度取3个试样,在CSS 44100电子万能实验机上进行拉伸力学性能测试。

按照国家标准GB—4161规定,在板材1/4厚度处切取24 mm厚板材,制备L-T取向的标准紧凑拉伸试样测量断裂韧性,每种制度取3个试样,具体试样形状和尺寸见图1。本实验采用直通形缺口引发疲劳裂纹。将开出机械缺口的试样在Gleeble-1500热模拟试验机上预制疲劳裂纹,频率为50 Hz, 总循环数为3×105~7×105次。紧凑拉伸试样的断裂过程在CSS 44100电子万能实验机上进行的, 在实验过程中记录载荷-裂纹口张开位移曲线,即P-V曲线,根据曲线确定最大载荷Pq。代入式(1)算出平面应变断裂韧性KIC的条件值Kq,再按式(2)和(3)进行校验[15],

(1)

(1)

(2)

(2)

(3)

(3)

其中:Kq为KIC的条件值;B为试样厚度;W为试样宽度;a为裂纹长度;f(a/w)为试样几何形状因子; 为屈服强度;Pmax为试样所能承受的最大载荷。若不满足其中任一个,则实验结果无效。校核结果表明:本试验结果均为有效,试验方法及试样尺寸符合要求。

为屈服强度;Pmax为试样所能承受的最大载荷。若不满足其中任一个,则实验结果无效。校核结果表明:本试验结果均为有效,试验方法及试样尺寸符合要求。

样品经过粗磨、抛光后用铬酸试剂腐蚀, 在XJP-26A型金相显微镜上进行组织观察。

用Sirion200型扫描电镜观察固溶前后粗大第二相的分布和断裂韧性试样断口形貌特征,加速电压为20 kV。

图1 断裂韧性测试用紧凑拉伸试样

Fig.1 Compact-tension specimen used for fracture toughness tests

采用TecnaiG2 20型透射电镜观察合金的组织,加速电压为200 kV。透射电镜观察样品先磨成0.1 mm厚薄片,冲成d=3 mm圆片后进行双喷减薄。电解液为(体积分数)30%HNO3+70%CH3OH,温度控制在-30 ℃以下。

2 实验结果

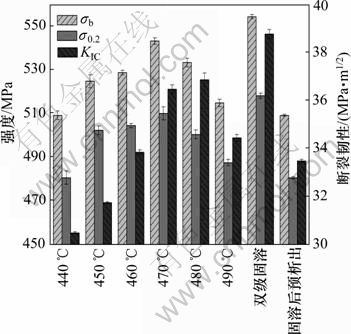

7050铝合金厚板抗拉强度(σb)、屈服强度(σ0.2)及断裂韧性(KIC)随固溶制度的变化如图2所示。由图2可知:单级固溶时,随着固溶温度的升高,7050铝合金板材的抗拉强度、屈服强度和断裂韧性均先增大后减小。抗拉强度和屈服强度的峰值点在470 ℃处,分别为543 MPa和510 MPa,断裂韧性的峰值点在480 ℃处,为36.8 MPa·m1/2。与单级固溶相比,双级固溶样品的综合性能有较大提高,抗拉强度,屈服强度及断裂韧性均超过单级固溶的最大值,分别为554 MPa, 518 MPa和38.8 MPa·m1/2。固溶后预析出样品的综合性能却大大下降,屈服强度和抗拉强度与440 ℃单级固溶类似,仅为509 MPa和480 MPa,断裂韧性与460 ℃单级固溶类似,仅为33.4 MPa·m1/2。

图2 7050铝合金强度和断裂韧性随固溶制度的变化

Fig.2 Influence of solution heat treatments on strength and fracture toughness of 7050 aluminum alloy

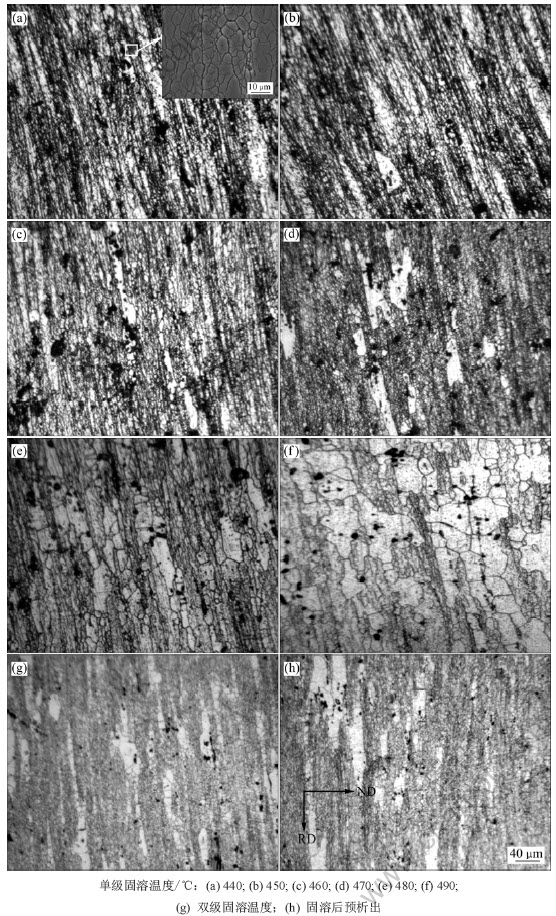

图3所示为不同固溶制度下7050铝合金板材的显微组织。从图3可以看出:440 ℃单级固溶,金相组织类似于变形后的纤维状,纤维状组织由大量细小的亚晶组成(图3(a))。随着固溶温度的升高,合金发生了不同程度的再结晶,金相组织由大量细小的亚晶和一些粗大的再结晶晶粒组成,腐蚀后再结晶区域呈白色并沿轧向伸长。在450~470 ℃范围内,再结晶体积分数小于10%。从480 ℃开始,再结晶程度明显增大,490 ℃固溶样品的再结晶体积分数已经达到85%左右,再结晶晶粒呈现等轴状。双级固溶和固溶后预析出处理的样品,金相组织也是由大量细小的亚晶和一些粗大的再结晶晶粒组成,但再结晶程度较小,再结晶体积分数为10%左右。

图4所示为7050铝合金轧板内第二相的分布。由图4可见:基体中存在2种尺寸的相,细小弥散分布的第二相(0.5~3 μm)能谱分析显示为η相(如图4(b)中A点所示);粗大的为一些初生相(5~15 μm),沿着轧向分布,能谱分析显示主要是T相(AlZnMgCu),S相(Al2MgCu)及含Fe和Si的杂质相(如表2中B,C,D和E点所示)。

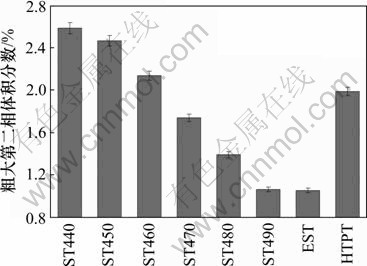

经过不同固溶制度处理后,粗大第二相的分布如图5所示,为了定量描述固溶制度对粗大第二相的影响,图6给出了不同固溶制度处理后粗大第二相的体积分数的变化。由图6可见:440 ℃单级固溶后,细小的η相几乎完全固溶进基体,剩下的是较为粗大的T相、S相及含Fe和Si的杂质相,此时固溶还不充分,粗大第二相的体积分数为2.6%左右。粗大第二相的体积分数随着固溶温度的升高而降低。470 ℃单级固溶后,一部分T相融入基体,基体中仍有少量的S相,及含Fe和Si的杂质相,粗大第二相的体积分数为1.4%。490 ℃单级固溶后基体中只发现了难溶的含Fe和Si的杂质相,几乎没有观察到T相和S相,粗大第二相的体积分数大大减小,仅为1%。经过双级固溶处理的样品,基体中只有含Fe和Si的杂质相,粗大第二相的体积分数和490 ℃单级固溶的类似,固溶较 充分。

表2 7050铝合金轧板中粗大第二相EDX分析结果(质量分数)

Table 2 EDX results of coarse particles in 7050 aluminum alloy rolled plate %

图3 不同固溶制度下7050铝合金的显微组织

Fig.3 Microstructures of 7050 aluminum alloy with different solution heat treatments

图4 7050铝合金轧板中的粗大第二相形貌

Fig.4 Morphologies of coarse particles of 7050 aluminum alloy rolled plate

图5 不同固溶制度处理后7050铝合金的第二相分布

Fig.5 Morphologies of coarse particles of 7050 aluminum alloy with different solution heat treatments

图7所示是固溶后预析出处理样品的第二相分布。从图7可见:除了大块的含Fe和Si的杂质相,还有一些细小的线状析出相,能谱分析显示这些线状析出相为AlZnMgCu相,它们显然是在降温析出过程中形成的。粗大第二相的体积分数明显增大,几乎和460 ℃单级固溶类似(如图6所示)。

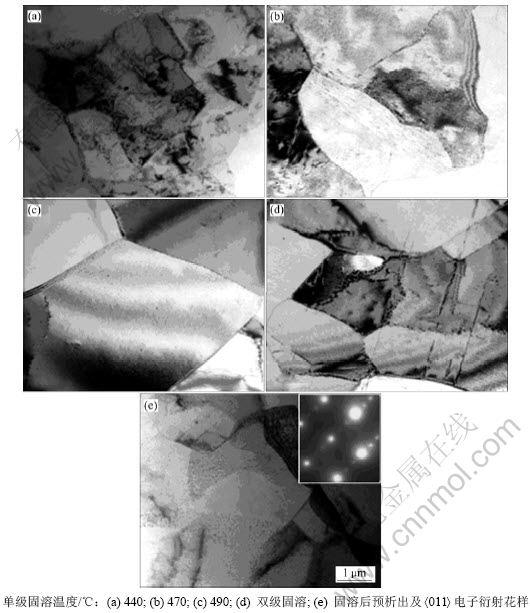

图8所示为不同固溶制度下7050铝合金的典型透射图片。从图8可以看出:经过440 ℃单级固溶的样品,含有多边化的回复组织,晶粒尺寸为1~3 μm。470 ℃单级固溶后,亚晶组织开始长大,部分晶界变得平直,尺寸为3~7 μm。490 ℃单级固溶后,亚晶进一步长大,尺寸为20 μm左右,即随着固溶温度的升高,亚晶尺寸逐渐变大。双级固溶的样品,晶内重新观察到多边化的回复组织,亚晶尺寸和440 ℃单级固溶样品类似,为1~3 μm。固溶后预析出,晶内同样出现了尺寸很小的回复组织,但亚晶界上析出了粗大的析出相,衍射斑点显示为η相(MgZn2)。

图6 7050铝合金中粗大第二相体积分数随固溶制度的变化

Fig.6 Volume fraction of second phase particles of 7050 aluminum alloy with different solution treatments

图7 固溶后预析出的7050铝合金的第二相分布及能谱分析

Fig.7 Morphology of coarse particles of 7050 aluminum alloy with pre-precipitation following solution heat treatment and compositions of coarse particles identified by EDX

图8 不同固溶制度处理后7050铝合金的透射电镜像

Fig.8 TEM images of 7050 aluminum alloy with different solution heat treatments

图9所示为不同固溶制度处理后7050铝合金的典型断口形貌。由图9可知:440 ℃单级固溶的样品,断裂方式为穿晶断裂和沿晶断裂的混合断裂,断口中可观察到大量层状分布的沿晶裂纹和穿晶的韧窝,大部分的韧窝内都可观察到第二相粒子(图9(a)),能谱分析显示这些第二相粒子为固溶后剩余的T相、S相和含Fe和Si的杂质相。470 ℃单级固溶后,断裂方式主要是穿晶韧窝断裂,韧窝中的粗大第二相明显减少。490 ℃单级固溶后,断口观察到大量晶界面,尺寸一般为几十μm,这些大晶粒应该是固溶过程中形成的再结晶晶粒,裂纹沿再结晶晶粒的晶界扩展,断裂方式主要为沿晶断裂。双级固溶后,断裂方式主要是穿晶韧窝断裂,和470 ℃单级固溶相比,韧窝稍微变大。固溶后预析出,断裂方式为沿晶断裂,但与490 ℃单级固溶相比,晶界面较小,一般在10 μm以下,这些应该是亚晶界面,裂纹沿亚晶界扩展,勾勒出了亚晶形貌。

图9 不同固溶制度处理后7050铝合金的典型断口形貌

Fig.9 Typical fracture surfaces of 7050 aluminum alloy with different solution heat treatments

3 分析与讨论

固溶处理主要是为了使粗大第二相充分溶解,获得过饱和固溶体,则时效过程中析出细小弥散的第二相,使合金得到强化[16]。如果固溶温度较低(440 ℃),则固溶后基体中仍存在较多的粗大第二相(图5(a)),将会降低合金的过饱和度和时效强化潜力,对力学性能不利。粗大第二相与基体结合的界面比较脆弱,在加工过程中容易破碎。变形过程中,易在第二相粒子和基体界面产生应力集中[17-18],从而形成纤维空穴,随着外力加大,空穴不断长大、聚合,导致最后断裂(图9(a)),对断裂韧性也非常不利。适当提高固溶温度(470 ℃以下),可使第二相逐渐溶解,此时再结晶程度较小(图3(a)~(d)),亚晶尺寸增加缓慢(图8(a)),合金平均晶粒尺寸维持在一个较低的水平,溶质原子的沉淀强化占据主导地位,随着固溶温度升高,合金的强度提高。粗大第二相溶入基体,则由第二相引发的空穴减少,空穴之间的距离增大,断裂方式由沿晶断裂逐渐向韧窝型穿晶断裂过渡(图9(b)),断裂韧性也随着固溶温度的升高而提高。但当固溶温度高于470 ℃时,随着固溶温度的升高,合金发生再结晶(图3(e)和(f))和亚晶晶粒长大(图8(c)),导致合金平均晶粒尺寸增大。由霍尔-配奇公式σy=σi+Kyd1/2可知:合金强度下降。再结晶晶粒对提高断裂韧性也不利。观察490 ℃单级固溶的断裂韧性样品表面的疲劳裂纹,可以看到裂纹主要沿再结晶晶界扩展。这是由于再结晶晶粒为大角度晶界,在淬火和时效过程中晶界上析出较大的沉淀相,易导致沿晶断裂(图9(c)),使断裂韧性降低。

双级固溶与单级固溶相比,在提高合金综合性能上有明显优势。双级固溶可以突破单级固溶温度的上限,进行高温固溶处理,在不引起过烧的情况下使粗大第二相的溶解速度和固溶程度大幅度增加,达到和490 ℃单级固溶类似的基本消除粗大第二相的效果(图5(d))。同时双级固溶中的低温阶段促进了合金的回复,抑制了再结晶的发生和亚晶的长大,使合金具有较好的晶粒尺寸和结构。即,双级固溶结合了高温单级固溶充分溶解粗大第二相和低温单级固溶中再结晶和亚晶尺寸较小的双重优势,故双级固溶处理后的样品,力学性能和断裂韧性均超过单级固溶的最大值,断口表现为韧窝型穿晶断裂,韧窝内粗大第二相较少(图9(d))。

固溶后预析出的样品,随着预析出温度的降低(420 ℃保温0.5 h),合金元素的溶解度减小,以粗大第二相的形式析出(图7),这些第二相往往是粗大平衡相,无强化效果,同时也导致淬火后固溶体的过饱和度降低,时效过程中沉淀强化相的密度变小,体积分数降低,强化效果减弱。此外,淬火温度降低导致淬火后的空位浓度降低,不利于沉淀强化相的析出,也导致合金的强度非常低,仅与440 ℃单级固溶 样品的强度类似。固溶后预析出中的升温阶段(室温1 h升到480 ℃)促进了合金的回复,抑制了再结晶的发生和亚晶的长大,但后期的降温预析出使亚晶界上析出粗大的η相(图8(e))。在实际材料中,大角度晶界阻碍位错的运动,导致位错在晶界处塞积,产生应变集中。一般亚晶的存在会降低应变集中,从而增加了裂纹扩展的阻力,对断裂韧性有利,但如果亚晶界上有粗大的析出相,它对断裂韧性将会产生和大角度晶界类似的作用,微裂纹易沿着亚晶界传播,对断裂韧性不利。如图9(e) 所示,固溶后预析出样品的断口为明显的沿晶断裂,但和490 ℃单级固溶样品的断口相比,晶界面较小,亚晶形貌明显,这即是裂纹沿亚晶界扩展的结果。

4 结论

(1) 470 ℃以下单级固溶,随着固溶温度的升高,粗大第二相逐渐溶解,溶质原子的沉淀强化占主导地位,合金强度升高; 470 ℃以上单级固溶,粗大第二相减少到一定程度,再结晶百分数和亚晶尺寸迅速增大,软化因素占主导地位,合金强度降低。双级固溶基本消除粗大第二相,同时抑制了再结晶和亚晶的长大,故强度比单级固溶的最大值还高。固溶后预析出,基体中重新析出粗大第二相,无强化效果,导致合金强度非常低,仅与440 ℃单级固溶类似。

(2) 单级固溶中,随着固溶温度的升高,粗大第二相减少,断裂韧性提高,但随着温度的进一步升高,再结晶百分数和亚晶尺寸迅速增大,沿晶断裂比例增大,断裂韧性降低。双级固溶后,粗大第二相充分融入基体,再结晶和亚晶尺寸较小,断裂韧性超过单级固溶样品断裂韧性的最大值。固溶后预析出,基体中析出大量第二相,虽然再结晶百分数和亚晶尺寸较小,但亚晶界析出粗大的η相,导致裂纹沿亚晶界传播,断裂韧性非常低,仅与460 ℃单级固溶类似。

参考文献:

[1] Heinz A, Haszler A, Keidel C, et al. Recent development in aluminium alloys for aerospace applications[J]. Mater Sci Eng A, 2000, 280(1): 102-107.

[2] Dixit M, Mishra R, Sankaran K K. Structure-property correlations in Al 7050 and 7055 high-strength aluminum alloys[J]. Mater Sci Eng A, 2008, 478(1/2): 163-172.

[3] LI Jin-feng, Birbilis N E. Influence of retrogression temperature and time on the mechanical properties and exfoliation corrosion behavior of aluminium alloy AA7150[J]. Materials Characterization, 2009, 60(11): 1334-1341.

[4] LI Zhi-hui, XIONG Bai-qiang, ZHANG Yong-an, et al. Investigation on strength, toughness and microstructure of an Al-Zn-Mg-Cu alloy pre-stretched thick plate in various ageing tempers[J]. Journal of Materials Processing Technology, 2008, 209(4): 2021-2027.

[5] WANG Wei-wei, JIA Bin-bin, LUO Shou-jing. Effect of heat treatment on mechanical properties of thixoformed 7A09 aluminum alloy[J]. Trans Nonferrous Met Soc China, 2009, 19(2): 337-342.

[6] DENG Yun-lai, WAN Li, ZHANG Yong, et al. Evolution of microstructures and textures of 7050 Al alloy hot-rolled plate during staged solution heat-treatments[J]. Journal of Alloys and Compounds, 2010, 498(1): 88-94.

[7] Toda H, Nishimura T, Uesugi K, Yoshio Suzuki, Masakazu Kobayashi. Influence of high-temperature solution treatments on mechanical properties of an Al-Si-Cu aluminum alloy[J]. Acta Materialia, 2010, 58(6): 2014-2025.

[8] Huang L P, Chen K H, Li S, et al. Influence of high-temperature pre-precipitation on local corrosion behaviors of Al-Zn-Mg alloy[J]. Scripta Materialia, 2007, 56(4): 305-308.

[9] Dorward R C, Beemtsen D J. Grain structure and quench rate effects on strength and toughness of AA 7050 AI-Zn-Mg-Cu-Zr alloy plate[J]. Metallurgical and Materials Transactions A, 1995, 26: 248l-2484.

[10] 刘文辉, 张新明, 李惠杰, 等. 固溶处理对7A55铝合金断裂韧性的影响[J]. 中南大学学报: 自然科学版, 2007, 38(1): 41-45.

LIU Wen-hui, ZHANG Xin-ming, LI Hui-jie, et al. Effect of solution on fracture toughness of 7A55 aluminum alloy[J]. Journal of Central South University: Science and Technology, 2007, 38(1): 41-45.

[11] Chen K H, Liu H W, Zhang Z. The improvement of constituent dissolution and mechanical properties of 7055 aluminum alloy by stepped heat treatments[J]. Journal of Materials Processing Technology, 2003, 142(1): 190-196.

[12] 潘志军, 黎文献. 高强铝合金断裂韧性的研究现状及展望[J]. 材料导报, 2002, 16(7): 14-17.

PAN Zhi-jun, LI Wen-xian. Current status and future trends of research on fracture toughness of high strength aluminum alloys[J]. Materials Review, 2002, 16(7): 14-17.

[13] Alarcon O E, Nazar A M, Monteiro W A. The effect of microstructure on the mechanical behavior and fracture mechanism in a 7050-T76 aluminum alloy[J]. Materials Science and Engineering A, 1991, 138(2): 275-285.

[14] Fjeldly A, S A, Roven H J. Strain localisation in solution heat treated Al-Zn-Mg alloys[J]. Materials Science and Engineering A, 2001, 300(1/2): 165-170.

[15] GB 4161—84, 金属材料平面应变断裂韧度KIC实验方法[S].

GB 4161—84, Standard test method for plane-strain fracture toughness of metallic materials[S].

[16] LIU Gang, SUN Jun, NAN Ce-wen, et al. Experiment and multiscale modeling of the coupled influence of constituents and precipitates on the ductile fracture of heat-treatable aluminum alloy[J]. Acta Materialia, 2005, 53(6): 3459-3468.

[17] Gokhale A M, Deshpande N U, Denzer D K, et al. Relationship between fracture toughness, fracture path, and microstructure of 7050 aluminum alloy (Part Ⅱ): Multiple micromechanisms- based fracture toughness model[J]. Metall Mater Trans A, 1998, 29(4): 1203-1210.

[18] Cvijovi? Z, Rakin M, Vratnica M, et al. Microstructural dependence of fracture toughness in high-strength 7000 forging alloys[J]. Engineering Fracture Mechanics, 2008, 75(8): 2115-2129.

(编辑 陈爱华)

收稿日期:2011-04-25;修回日期:2011-07-26

基金项目:国家重点基础研究发展规划(“973”计划)项目(2005CB623700)

通信作者:韩念梅(1980-),女,山东菏泽人,博士,从事铝合金加工利用研究;电话:0731-88830265;E-mail: hanmei290711@yahoo.com.cn