DOI: 10.11817/j.ysxb.1004.0609.2020-36428

基于地质聚合反应的低品位铜矿石制团及机理

陈克强1,印万忠1,饶 峰1,唐 远2,朱张磊2,马英强1

(1. 福州大学 紫金矿业学院,福州 350116;

2. 东北大学 资源与土木工程学院,沈阳 110819)

摘 要:通过转鼓对高压辊磨机破碎后的低品位铜矿石进行制团并利用地质聚合反应固化团聚体,考察碱激发剂配比和用量、水添加量、偏高岭土添加量等因素对团聚体粒度、抗压强度和耐酸性质的影响,并借助FT-IR和NMR分析技术研究地质聚合反应提高团聚体耐酸性的机理。结果表明:在制团过程中,碱激发剂用量和水添加量的增加均有助于增大团聚体的成团粒度并提高其耐酸性;碱激发剂中硅酸钠含量高时团聚体耐酸性好,少量氢氧化钠的引入可提高团聚体的强度;偏高岭土的加入能显著提升团聚体的耐酸性。FT-IR和NMR测试结果表明,地质聚合物凝胶含量增多是团聚体耐酸性增强的原因。

关键词:低品位铜矿石;地质聚合反应;制团;耐酸性

文章编号:1004-0609(2020)-06-1446-08 中图分类号:TF046 文献标志码:A

在氧化铜矿和次生硫化铜矿堆浸前,制团经常被用来提高堆浸体系的渗透性和浸出率[1];制团一般指制备既包含粗颗粒又包含细颗粒矿石的团聚体[2]。当矿石中粒径<0.074 mm颗粒含量高于5%时,就需要进行制团,而当粒径<0.074 mm颗粒含量高于10%时,制团时还需加入粘结剂[3]。制团的目的是使细颗粒和粗颗粒之间或者细颗粒之间相互粘结,形成粒度更大的、满足堆浸条件的团聚体。在制团过程中,颗粒间的连结机理包括[3]:由化学反应或硬化粘结剂等在颗粒之间产生的固体桥、使用高黏度粘结剂时产生的黏附力和内聚力、通过液体桥粘结产生的毛细管力和表面张力以及颗粒间的静电吸引和连锁作用。

目前,大多数铜矿石的制团操作使用萃余液[4],但使用该方式产生的团聚体,颗粒间的粘结力不强,堆浸时易破碎而造成细颗粒大量迁移,严重影响堆体的渗透性和浸出率。因此,在制团过程中使用粘结剂是十分必要的。相对于水泥等粘结剂在贵金属矿石碱性堆浸前的制团操作中的成功应用,低品位铜矿石的酸性堆浸环境使得合适的耐酸性粘结剂难以获得[5]。石灰、糖浆和木屑被用作低品位铜矿石制团时的粘结剂[5],但团聚体在水中浸泡几个小时后完全破碎。水泥并不是适合作为铜矿石制团操作时所添加的粘结 剂[6],这可能是因为水泥会消耗大量的酸,且其产生的水化硅酸钙(CSH)凝胶不能使矿石团聚体具有好的耐酸性。聚丙烯酰胺作为一种粘结剂也被用于低品位铜矿石的制团[4],它使得团聚体拥有较好的耐酸性,但它的应用还需要进一步的验证。绝大多数的粘结剂都不能使团聚体具有良好的耐酸性[5],因此,寻找出一种使得团聚体具有良好耐酸性的新方法非常有必要。

地质聚合反应可以形成一种三维无定形材料,这种材料具有良好的耐酸性。地质聚合反应是合成地质聚合物的过程[7],指铝硅酸盐(如偏高岭土、粉煤灰、固体废弃物、黏土等)与碱激发剂(如硅酸钠、氢氧化钠等)发生作用,包括碱溶液溶解铝硅酸盐形成铝和硅的四面体单体,单体扩散和重定向后聚合形成无定形凝胶,然后无定形凝胶再凝结和硬化成地质聚合物[8]。地质聚合反应之后,铝和硅的四面体单体通过共享所有的氧原子而相互连接[9],这种空间的结构使地质聚合物拥有良好的耐酸性。

高压辊磨机破碎矿石使矿石产生微裂纹而加速浸出过程并提高浸出率;然而高压辊磨机破碎的产品含有大量的细颗粒,这些细颗粒会大大降低矿堆的渗透性而使堆浸过程难以进行。因此,本文对高压辊磨机破碎后的低品位铜矿石使用转鼓制团,利用地质聚合反应固化团聚体,考察制团条件对团聚体粒度组成、强度和耐酸性的影响,并分析地质聚合反应提高团聚体耐酸性的机理。尝试将地质聚合反应引入低品位铜矿石的制团操作中以制备适宜酸性堆浸的团聚体,对改善酸性堆浸前需要制团的低品位铜矿石的利用具有重要意义。

1 实验

1.1 实验原料

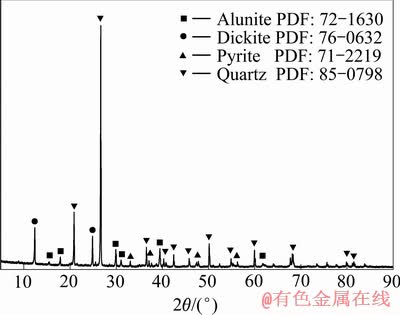

采用紫金山低品位铜矿石为实验原料,经高压辊磨机破碎后用拍击式振筛机分析原矿粒度组成。结果表明,矿样中小于0.074 mm粒级的颗粒含量为10.14%,小于1.6 mm粒级的颗粒含量为51.37%。矿样的X射线衍射(XRD)和X射线荧光分析(XRF)分析结果如图1和表1所示。从结果可以看出,矿石中的主要矿物为石英、明矾石、地开石、黄铁矿, SiO2和Al2O3是主要的化学成分。本实验所用的偏高岭土由水洗高岭土在800 ℃的马弗炉中煅烧6 h制得,碱激发剂为分析纯硅酸钠和氢氧化钠,制团时使用的水为当地的自来水。

图1 低品位铜矿石XRD谱

Fig. 1 XRD pattern of low grade copper ore

表1 低品位铜矿石的XRF分析结果

Table 1 XRF analysis results of low grade copper ore (mass fraction, %)

1.2 实验方法

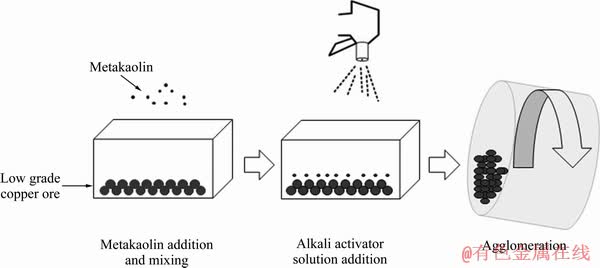

制团实验在自制转鼓中进行,转鼓为高密度聚乙烯塑料瓶,直径112 mm,长133 mm。四块110 mm×20 mm×8 mm且相互之间成90°的聚丙烯板粘在筒壁上作为提升板。实验所用矿样由人工配矿所得,粒度组成完全相同。制团实验流程如图2所示,每次制团实验使用300 g矿样,将矿样与偏高岭土混合均匀后倒入塑料盒中,均匀喷入碱激发剂溶液,然后快速转移至转鼓中。转鼓在60 r/min的转速下转动3 min后将形成的团聚体倒入塑料盘中,放入30 ℃的烘箱中保温12 h,之后在室温下(10~20 ℃)固化60 h。

1.3 分析检测方法

1.3.1 团聚体粒度组成、耐酸性和强度的测定

团聚体粒度组成测定方法:将团聚固化后的团聚体用1.6~25 mm的筛子进行人工筛分,得到各粒级的质量并计算出筛下累积产率。

图2 制团实验流程

Fig. 2 Agglomeration experimental procedure

团聚体耐酸性测定方法:取团聚固化后的团聚体,放入500 mL的烧杯中,加pH值为1的硫酸溶液至全部团聚体浸没,30 min后,加硫酸调节溶液pH值为1。浸泡24 h后过滤、烘干,用孔径1.6 mm的筛子进行人工筛分,记录粒径<1.6 mm细颗粒矿石的质量。细粒级迁移率(v)的计算方法如式(1)所示[3]:

(1)

(1)

式中:m1为<1.6 mm的细粒级矿石迁移出团聚体的质量;m2为团聚体中总共<1.6 mm矿石的质量。

团聚体强度测定方法:团聚体的强度由团聚体在压力下的断裂应力表示[10],在本试验中,使用10 kN的抗压强度测试仪。挑选类球状的团聚体放在机器底部的平台上,平台以10 mm/min的速度施加压力直至团聚体破裂,记录下团聚体破裂时仪器所显示的力。通过团聚体的直径(d)和团聚体破裂时轴向最大的力(Pmax),可以得出团聚体的断裂应力( )[10]。在本次实验中,每个实验条件下至少测量3个团聚体,8~12.5 mm的团聚体被测量并记录下团聚体强度的范围。团聚体强度的计算方法如式(2)所示。

)[10]。在本次实验中,每个实验条件下至少测量3个团聚体,8~12.5 mm的团聚体被测量并记录下团聚体强度的范围。团聚体强度的计算方法如式(2)所示。

(2)

(2)

1.3.2 地质聚合反应提高团聚体耐酸性的机理分析

将团聚体充分混匀后,运用四分法取一定量的矿石团聚体,破碎并研磨成粒径<0.074 mm的粉末,之后采用傅里叶红外光谱仪(FT-IR, bruker TENSOR II)和核磁共振波谱仪(NMR,Bruker AVANCE III 500)分析地质聚合反应提高团聚体耐酸性的机理。

2 结果与讨论

2.1 碱激发剂用量的影响

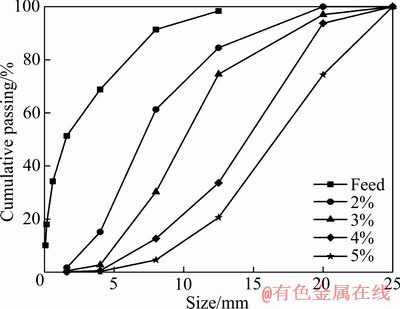

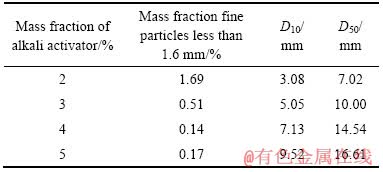

在碱激发剂中硅酸钠和氢氧化钠配比为3:1(质量比)、偏高岭土用量为3%(质量分数)、水添加量为10%(质量分数)的条件下,改变碱激发剂用量,考察碱激发剂用量对团聚体粒度组成和耐酸性的影响。结果分别如图3、表2和图4所示。

由图3、表2可知,碱激发剂的加入可显著降低粒径<1.6 mm细颗粒的质量分数,原料中粒径<1.6 mm细颗粒的质量分数为51.37%,在一定的碱激发剂溶液加入后,团聚体中几乎不存在粒径<1.6 mm的细颗粒,由此可知,团聚体粒度的增加主要是因为细粒级的消失。碱激发剂用量为2%、3%、4%和5%时,D50(筛下累积产率达到50%时所对应的粒径,也用来表示颗粒的平均粒度)数值分别为7.02、10.00、14.54和16.61 mm,D10(筛下累积产率达到10%时所对应的粒径)数值分别为3.08、5.05、7.13和9.52 mm,说明碱激发剂用量越大,团聚体的粒度也越大。如图4所示,随着碱激发剂用量的增加,细粒级迁移率逐渐降低,表明团聚体耐酸性逐渐增加。碱激发剂用量为5%时,细粒级迁移率仅为4.47%,团聚体表现出良好的耐酸性。碱激发剂可与铝硅酸盐发生地质聚合反应,形成地质聚合物凝胶[8],且硅酸钠本身也是一种粘结剂,因此,团聚体较强的耐酸性极有可能是因为颗粒间通过地质聚合反应或粘结剂形成了固体桥。

图3 不同碱激发剂用量下团聚体的粒度分布

Fig. 3 Agglomerate size distribution at different dosage of alkali activator

表2 不同碱激发剂用量下团聚体的D10,D50和细粒级含量

Table 2 Fine particles, D10 and D50 of agglomerates at different dosage of alkali activator.

图4 不同碱激发剂用量下团聚体的细粒级迁移率

Fig. 4 Fine migration for agglomerates at different dosage of alkali activator

2.2 碱激发剂配比的影响

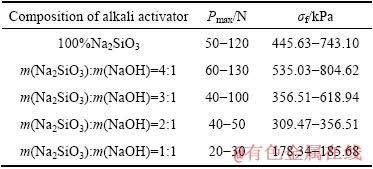

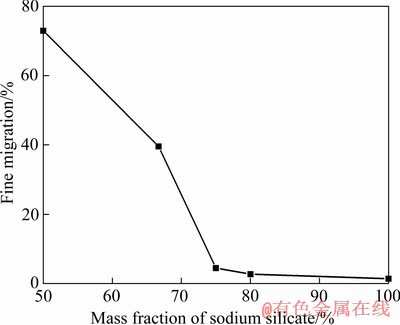

在碱激发剂用量为5%、偏高岭土用量为3%、水添加量为10%的条件下,改变碱激发剂中硅酸钠和氢氧化钠的配比,考察碱激发剂配比对团聚体抗压强度和耐酸性的影响。结果分别如表3和图5所示。

硅酸钠和氢氧化钠是最常用的两种碱激发剂。据许多文献报道[11-13],硅酸钠和氢氧化钠的混合物作为碱激发剂时,形成的地质聚合物具有最好的力学特性。由表3可知,碱激发剂中氢氧化钠质量分数为20%时,团聚体具有最高的强度。原因是少量氢氧化钠的加入提高了碱激发剂溶液的碱度,使得铝、硅单体更易于从铝硅酸盐中溶出,从而促进了地质聚合反应的发 生[11]。团聚体强度实验表明,碱激发剂溶液性质的不同对团聚体的性质有一定影响。图5所示为不同碱激发剂配比对团聚体耐酸性的影响。由图5可见,随着碱激发剂中硅酸钠含量的提高,团聚体的耐酸性逐渐增强,硅酸钠含量高于75%时,团聚体展现出良好的耐酸性。与强度测试不同,碱激发剂完全由硅酸钠组成时,团聚体具有最好的耐酸性,这可能是团聚体粒度不同引起的。碱激发剂为100% Na2SiO3时,团聚体的D10和D50分别为12.55 mm和20.71 mm,碱激发剂为80% Na2SiO3和20% NaOH时,团聚体的D10和D50分别为9.71 mm和19.31 mm。硅酸钠含量越多,团聚体粒度越大,团聚体表现出更强的耐酸性。接下来的实验说明了团聚体粒度对耐酸性的影响。

表3 不同碱激发剂配比下8~12.5 mm团聚体的强度

Table 3 Strength of 8-12.5 mm size agglomerates formed at different composition of alkali activator

图5 不同碱激发剂配比下团聚体的细粒级迁移率

Fig. 5 Fine migration for agglomerates at different composition of alkali activator

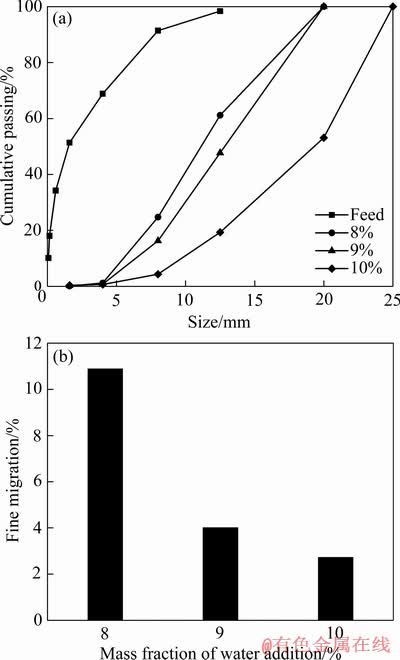

2.3 水添加量的影响

在碱激发剂用量为5%、碱激发剂中硅酸钠和氢氧化钠配比为4:1、偏高岭土用量为3%的条件下,改变水添加量,考察水添加量对团聚体粒度组成和耐酸性的影响。结果如图6所示。

由图6(a)可知,制团时水添加量越多,团聚体粒度越大。在制团过程中,颗粒之间相互碰撞,颗粒表面更厚的溶液层使得颗粒在碰撞过程中不易分离,更易形成粒度更大的团聚体[10]。水添加量的增加使得矿石颗粒表面的溶液层更厚,形成的团聚体粒度更大。由图6(b)可知,团聚时水添加量越多,团聚体耐酸性越强。水添加量的增加使团聚体粒度更大,而更大的团聚体粒度造成团聚体比表面积更小;团聚体与酸溶液接触的表面越小,团聚体在酸溶液中的细粒级迁移率就越小,耐酸性则越强。

图6 不同水添加量下团聚体的粒度组成和细粒级迁移率

Fig. 6 Size distribution (a) and fine migration (b) for agglomerates at different water additions

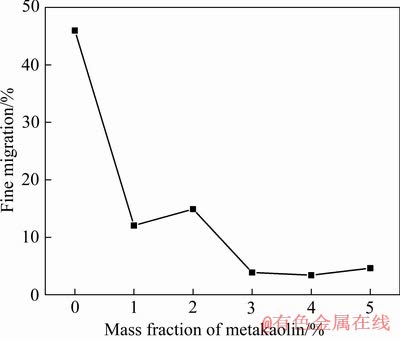

2.4 偏高岭土添加量的影响

在碱激发剂用量为5%、碱激发剂中硅酸钠和氢氧化钠配比为4:1、水添加量为9%的条件下,改变偏高岭土用量,考察偏高岭土用量对团聚体耐酸性的影响。结果如图7所示。

由图7可知,当偏高岭土添加量增加到1%时,团聚体的细粒级迁移率由45.97%降至12.05%,这表

明偏高岭土的加入能显著提高团聚体的耐酸性。继续增加偏高岭土的添加量到2%时,团聚体的细粒级迁移率略有上升,这是因为偏高岭土的加入降低了制团时的含水率而使团聚体粒度减小。偏高岭土添加量为1%和2%时,团聚体的D50分别为16.89 mm和13.36 mm,团聚体粒度减小导致细粒级迁移率增加。当偏高岭土添加量达到3%时,细粒级迁移率明显降低,团聚体展现出良好的耐酸性。

图7 不同偏高岭土添加量下团聚体的细粒级迁移率。

Fig. 7 Fine migration for agglomerates at different mass fractions of metakaolin

2.5 团聚体耐酸性的机理

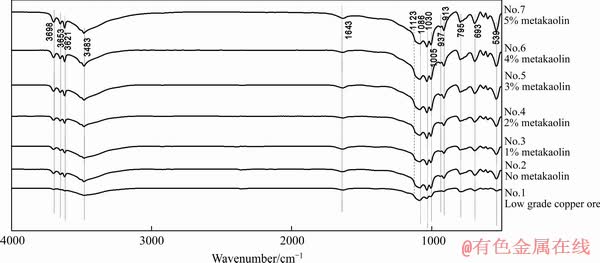

采用傅里叶红外光谱仪对不同偏高岭土添加量下形成的团聚体进行分析,结果如图8所示。3703、3653和3621 cm-1处的峰是地开石中结构OH-的伸缩振动[14],3483 cm-1处的峰是明矾石中OH-的伸缩振动[15],1643 cm-1处的峰对应于低品位铜矿石中的结合水[16],937、913和795 cm-1处的峰是地开石中A1—OH的振动[14],693 cm-1和539 cm-1处的峰是石英中Si—O的振动[17]。1086 cm-1和1030 cm-1处的峰为明矾石中(SO4)2-的伸缩振动[15]。1123 cm-1处的峰对应于硅酸盐衍生物中Si—O—Si键[18]。随着硅酸钠的加入,此处峰的强度明显增强,说明硅酸钠的加入促进了Si—O—Si键的形成,这可能是硅酸钠中的硅氧四面体相互连接而形成的Si—O—Si键。大约1000 cm-1处的峰是地质聚合物凝胶中Si—O—T(T为Si或Al)的不对称伸缩振动(980 cm-1)和CSH凝胶中Si—O的伸缩振动(970 cm-1)的重合[18]。当偏高岭土含量从0增加到5%时,Si—O—T峰的强度明显增强,表明形成了更多的地质聚合物凝胶或CSH凝胶。且偏高岭土添加量从0%增加到2%时,峰的强度逐渐增强;当偏高岭土添加量达到3%时,峰的强度有明显的增强,说明此时地质聚合物凝胶或CSH凝胶的含量比偏高岭土添加量为2%时有明显的增多。

图8 不同偏高岭土添加量下低品位铜矿石团聚体的红外光谱图

Fig. 8 FT-IR spectra of low grade copper ore-based agglomerates synthesized with various metakaolin contents

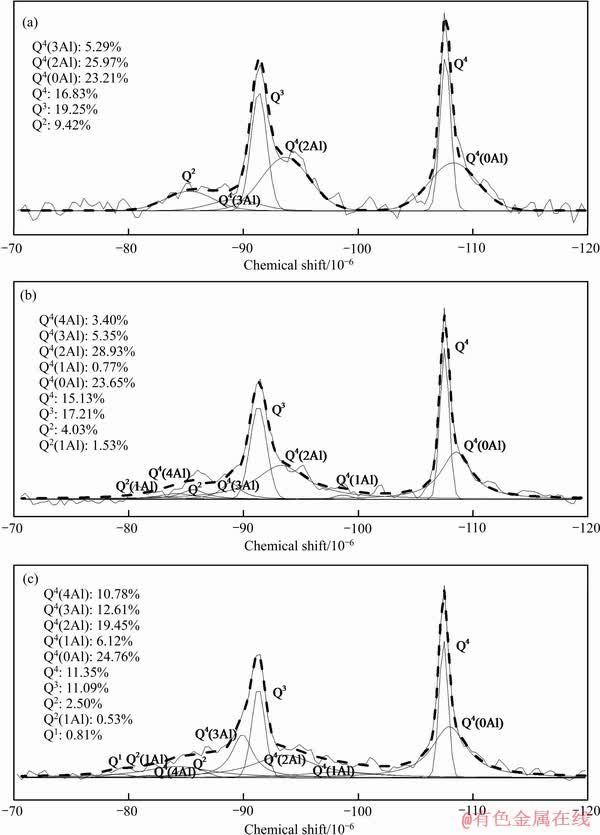

29Si MAS-NMR经常被用来研究地质聚合物的微观结构,29Si MAS-NMR可以提供不同四面体环境下硅的存在形式。为了表达方便,使用Qn(mAl)表示硅和铝的连接方式,Q表示硅氧四面体。硅氧四面体通过O原子与m个Al和n-m个Si连接(0≤m≤n≤4,m、n为整数)。根据报道[19],地质聚合物中,所有的Si和Al是四面体配位,n=4。由于地质聚合物凝胶和CSH凝胶中Si的光谱分辨率不足,因此需要对图谱进行去卷积处理来分离并定量Qn(mAl)[20]。在地质聚合物凝胶中,29Si 大致在-84×10-6、-89×10-6、-93× 10-6、-99×10-6和-108×10-6处的共振峰分别对应于Q4(4Al)、Q4(3Al)、Q4(2Al)、Q4(1Al)和Q4(0Al)[18]。而CSH凝胶中,-79×10-6和-85×10-6分别对应于Q1和Q2,-82×10-6对应于Q2(1Al)[21]。此外,-91.4× 10-6和-107.5×10-6分别对应于地开石中的Q3和石英中的Q4[22-23]。原因是地开石为层状硅酸盐矿物,硅氧四面体之间共三个角顶相互连接,而石英为架状硅酸盐矿物,硅氧四面体的四个角都与相邻的硅氧四面体相互连接。图9所示为不同偏高岭土添加量下矿石团聚体的核磁共振波谱去卷积结果。随着偏高岭土的含量从0增加到2%和3%,Q4(0Al)并未明显增加,大致保持在24%左右,而Qn(mAl,1≤m≤4,m为整数)的含量从31.26%分别增加到38.45%和48.96%;特别地,Q4(1Al)含量从0分别增加到0.77%和6.12%。Q4(0Al)是硅酸钠中硅氧四面体间的相互连接,偏高岭土的加入提供了高活性的铝、硅单体,而铝单体的加入促使Q4(1Al)产生并导致了硅、铝之间的相互连接。因此,偏高岭土添加量的增加使得Qn(mAl,1≤m≤4,m为整数)含量逐渐增加,更多铝、硅单体的加入也必然导致范围更大、结构更致密的地质聚合物凝胶的形成。偏高岭土的添加量从0增加到2%和3%时,Q4(mAl)的比例从54.47%分别增加到62.1% 和73.72%,这表明偏高岭土的加入促进了地质聚合物凝胶的形成。并且,偏高岭土的添加量为3%时,团聚体中地质聚合物凝胶的含量比偏高岭土添加量为2%时高得多。同样,红外光谱图也显示了这个结果,这与团聚体的耐酸性测试结果是一致的。制备团聚体时,当偏高岭土添加量为3%时,团聚体的耐酸性比偏高岭土添加量为2%时好得多。然而,随着偏高岭土的含量从0增加到2%和3%,Q2、Q2(1Al)和Q1的比例从9.42%分别减少到5.56%和3.84%。这说明没有偏高岭土加入时,碱激发剂和原料形成了更多的CSH凝胶。此时,团聚体的耐酸性较弱;随着偏高岭土的加入,碱激发剂开始与偏高岭土形成更多的地质聚合物凝胶,团聚体的耐酸性也逐渐增加。

图9 不同偏高岭土添加量下低品位铜矿石团聚体的核磁共振波谱去卷积图

Fig.9 29Si NMR spectrum and their deconvolution with no metakaolin(a), 2% metakaolin(b) and 3% metakaolin(c)

3 结论

1) 随着碱激发剂用量的增加,团聚体的粒度更大、耐酸性更强,在碱激发剂用量为5%时,团聚体具有良好的耐酸性。

2) 使用硅酸钠和氢氧化钠作为碱激发剂,当硅酸钠含量为80%、氢氧化钠含量为20%时,团聚体具有最大的强度。在耐酸性测试中,硅酸钠含量越高,耐酸性越强。当硅酸钠含量大于75%时,团聚体已拥有良好的耐酸性。

3) 制团时水添加量的增加使得团聚体的粒度更大,而粒度更大的团聚体拥有更好的耐酸性。

4) 偏高岭土的加入使得团聚体的耐酸性显著增强。偏高岭土添加量达到3%时,团聚体展现出良好的耐酸性。

5) 红外光谱和核磁共振波谱的结果表明,地质聚合物凝胶含量增多是团聚体耐酸性增强的原因。在偏高岭土添加量达到3%时,团聚体中的地质聚合物凝胶含量显著增多。

REFERENCES

[1] LU J, DREISINGER D, WESTSELLS P. Acid curing and agglomeration for heap leaching[J]. Hydrometallurgy, 2017, 167: 30-35.

[2] MCCLELLAND G E. 制团和未制团浸堆堆浸特性的比 较[J]. 国外金属矿选矿, 1988(3): 35-39.

MCCLELLAND G E. Comparison of leaching characteristics of agglomeration and non-agglomeration leaching heap[J]. Metallic Ore Dressing Abroad, 1988(3): 35-39.

[3] JANWONG A. The agglomeration of nickel laterite ore[D]. Salt Lake City: The University of Utah, 2012: 1-191.

[4] LEWANDOWSKI K A, KAWATRA S K. Polyacrylamide as an agglomeration additive for copper heap leaching[J]. International Journal of Mineral Processing, 2009, 91(3/4): 88-93.

[5] LEWANDOWSKI K A. Acid resistant binders for use in copper heap leaching[D]. Houghton: Michigan Technological University, 2008: 1-196.

[6] BOUFFARD, SYLVIE C. Review of agglomeration practice and fundamentals in heap leaching[J]. Mineral Processing and Extractive Metallurgy Review, 2005, 26(3/4): 233-294.

[7] KHALE D, CHAUDHARY R. Mechanism of geopolymerization and factors influencing its development: a review[J]. Journal of Materials Science, 2007, 42(3): 729-746.

[8] RAO F, LIU Q. ChemInform abstract: Geopolymerization and its potential application in mine tailings consolidation: A review[J]. ChemInform, 2016, 47(6): 399-409.

[9] WANG H, LI H, YAN F. Synthesis and mechanical properties of metakaolinite-based geopolymer[J]. Colloids and Surfaces A (Physicochemical and Engineering Aspects), 2005, 268(1/3): 1-6.

[10] NOSRATI A, ADDAI-MENSAH J, ROBINSON D J. Drum agglomeration behavior of nickel laterite ore: Effect of process variables[J]. Hydrometallurgy, 2012, 125/126: 90-99.

[11] PHOO-NGERNKHAM T, HANJITSUWAN S, DAMRONGWIRIYANUPAP N, CHINDAPRASIRT P. Effect of sodium hydroxide and sodium silicate solutions on strengths of alkali activated high calcium fly ash containing Portland cement[J]. KSCE Journal of Civil Engineering, 2016, 21(6): 2202-2210.

[12] RAVIKUMAR D, NEITHALATH N. Effects of activator characteristics on the reaction product formation in slag binders activated using alkali silicate powder and NaOH[J]. Cement and Concrete Composites, 2012, 34(7): 809-818.

[13] GRANIZO M L, BLANCO-VARELA M T, MARTINEZ- RAMIREZ S. Alkali activation of metakaolins: Parameters affecting mechanical, structural and microstructural properties[J]. Journal of Materials Science, 2007, 42(9): 2934-2943.

[14] FROST L. Fourier transform raman spectroscopy of kaolinite, dickite and halloysite[J]. Clays & Clay Minerals, 1995, 43(2): 191-195.

[15] FROST R L, WAIN D. A thermogravimetric and infrared emission spectroscopic study of alunite[J]. Journal of Thermal Analysis & Calorimetry, 2008, 91(1): 267-274.

[16] BERNAL S A, PROVIS J L, ROSE V, RUBYMEJIA DE GUTIERREZ. Evolution of binder structure in sodium silicate-activated slag-metakaolin blends[J]. Cement and Concrete Composites, 2011, 33(1): 46-54.

[17] NAYAK P S, SINGH B K. Instrumental characterization of clay by XRF, XRD and FTIR[J]. Bulletin of Materials Science, 2007, 30(3): 235-238.

[18] WAN Qian, RAO Feng, SONG Shao-xian, LEON-PATINO C A, MA Ying-qiang, YIN Wan-zhong. Consolidation of mine tailings through geopolymerization at ambient temperature[J]. Journal of the American Ceramic Society, 2019, 102(5): 2451-2461.

[19] DUXSON P, PROVIS J L, LUKEY G C, SEPAROVIC F, DEVENTER J S J V. 29Si NMR study of structural ordering in aluminosilicate geopolymer gels[J]. Langmuir, 2005, 21(7): 3028-3036.

[20] SCHILLING P J, BUTLER L G, ROY A, C.EATON H. 29Si and 27Al MAS-NMR of NaOH-activated blast-furnace slag[J]. Journal of the American Ceramic Society, 1994, 77(9): 2363-2368.

[21] RICHARDSON I G. The nature of C-S-H in hardened cements[J]. Cement and Concrete Research, 1999, 29(8): 1131-1147.

[22] SINGH P S, TRIGG M, BURGAR I, BASTOW T. Geopolymer formation processes at room temperature studied by 29Si and 27Al MAS-NMR[J]. Materials Science & Engineering A, 2005, 396(1/2): 392-402.

[23] LIPPMAA E, MAEGI M, SAMOSON A, ENGELHARD G, GRIMMER A R. ChemInform Abstract: Structural studies of silicates by solid-state high-resolution silicon-29 NMR[J]. Chemischer Informationsdienst, 1980, 11(41): 4889-4893.

Agglomeration and its acid resistance mechanism of low-grade copper ore based on geopolymerization

CHEN Ke-qiang1, YIN Wan-zhong1, RAO Feng1, TANG Yuan2, ZHU Zhang-lei2, MA Ying-qiang1

(1. College of Zijin Mining, Fuzhou University, Fuzhou 350116, China;

2. College of Resources and Civil Engineering, Northeastern University, Shenyang 110819, China)

Abstract: A low-grade copper ore from the high-pressure grinding roll was agglomerated by using a drum, and then geopolymerization was used to cure the agglomerates. The effects of alkali activator composition and dosage, water content and metakaolin addition on particle size, compressive strength and acid resistance of agglomerates were studied. The mechanism of geopolymerization to improve the acid resistance of agglomerates was studied by FTIR and NMR measurements. The results show that alkali activator and water content will help to improve the particle size and acid resistance of agglomerates. It can be seen that reducing of sodium silicate content in the alkali activator results a lower acid tolerance. Adding suitable amount of sodium hydroxide the compressive strength of the agglomerates can be enhanced and their acid resistance can be significantly improved in the presence of metakaolin. FT-IR and NMR results indicate that the increase of geopolymer gels content is responsible for the enhancement of acid resistance of agglomerates.

Key words: low-grade copper ore; geopolymerization; agglomeration; acid resistance

Foundation item: Project(51804081) supported by the National Natural Science Foundation of China; Project (2019J01253) supported by the Natural Science Foundation of Fujian Province, China

Received date: 2019-06-26; Accepted date: 2019-10-28

Corresponding author: YIN Wan-zhong; Tel: +86-15806038882; E-mail: yinwanzhong@163.com

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51804081);福建省自然科学基金资助项目(2019J01253)

收稿日期:2019-06-26;修订日期:2019-10-28

通信作者:印万忠,教授,博士;电话:15806038882;E-mail:yinwanzhong@163.com