DOI:10.19476/j.ysxb.1004.0609.2018.01.08

TiB2对γ-TiAl基合金粉末放电等离子烧结行为的影响

陈钰青1, 2,王 岩2,罗世彬1, 2,龚雪雯2,张 驰2

(1. 中南大学 轻质高强结构材料重点实验室,长沙 410083;

2. 中南大学 航空航天学院,长沙 410083)

摘 要:采用机械球磨方法制备了含TiB2的γ-TiAl基合金粉末,并利用放电等离子烧结(SPS)技术制备了其合金粉末烧结体。结合X射线衍射(XRD)和扫描电子显微镜(SEM)分析方法对球磨合金粉末的形貌、相组成及其SPS烧结体的显微组织结构进行观察,分析其致密化及微观组织演化过程,并利用万用拉伸试验机对烧结体的室温力学性能进行测试。结果表明:球磨处理后γ-TiAl基合金粉末呈现近球状和不规则形状粉末;粉末的相组成以α2相为主,同时含有一定量的γ相和少量的B2相。提高烧结温度可促进γ-TiAl基合金粉末SPS烧结致密化过程,适量的TiB2的添加也能够有效降低合金粉末SPS快速致密化的起始温度。当TiB2添加量为0.2%(质量分数)时,合金粉末在1100 ℃、40 MPa、10 min条件下烧结,其显微组织呈现出由γ晶、α2晶和α2/γ片层结构组成的混合组织结构,各相分布均匀且晶粒细小,其所对应的室温抗拉强度也最高。

关键词:γ-TiAl基合金粉;TiB2;放电等离子烧结;显微组织;力学性能

文章编号:1004-0609(2018)-01-0061-10 中图分类号:TG146.2 文献标志码:A

γ-TiAl基合金是一种非常有潜力的高温结构材料,在航空航天、石油化工和汽车工业等领域都有着广阔的应用前景[1-3]。但由于γ-TiAl基合金的室温塑性低、成型性差,且当温度上升到850 ℃以上时抗氧化能力明显不足,因此,目前研究者大多通过加入Nb、B、W等元素以提高其实用性能[4-9]。放电等离子烧结(SPS)技术作为一种新型的粉末冶金成型技术,具有烧结时间短、升温速度快、组织结构可控等特点,已成功用于制备高致密度的γ-TiAl基合金[10-14],但其烧结规律和组织结构仍处于不可控阶段,有关SPS的烧结机理尚未达到统一的认识。

研究表明,微量B元素的添加有助于γ-TiAl基合金晶粒尺寸的控制,能够显著提高合金的综合性能。B元素在γ-TiAl合金中主要以TiB相或TiB2相的形式存在,其硼化物的类型与Al含量有关,当Al含量大于44%(质量分数)时,凝固过程中仅形成TiB2相[15-16]。关于B对晶粒的细化作用大多数研究认为,加入B元素会显著影响γ-TiAl基合金的凝固结晶过程,对其柱状晶粒尺寸产生渐进的影响,从而实现晶粒的细化[17-19]。CHENG等[17]的研究表明,加入B元素后,最大过冷度出现于固液界面处,TiB2相在该位置作为新核心使基体合金以非均匀形核的方式结晶长大。李书江等[18]认为,TiB2相在γ-TiAl基合金中呈条状或点状,显著提高了合金的室温塑性。由于柱状晶生长过程中的固/液界面面积比等轴晶小,因此只要少量的TiB2就可以达到细化晶粒的作用。而饶光赋等[20]的研究则认为,B对γ-TiAl基合金的晶粒产生细化作用主要是由于其影响了β→α的固态相变过程,添加B会使该相转变过程更加完全。

关于含硼γ-TiAl基合金的SPS烧结行为已有一些相关的文献报道[21-24]。WANG等[21]的研究发现,B在Ti-45Al-8.5Nb-(W,B,Y)合金粉末SPS烧结体中以TiB2形式存在,对烧结体显微组织的细化起到了重要作用;且随着烧结保温时间的延长,硼化物尺寸减小。COURET等[12]和XIAO等[22]分别研究了Ti-44Al-2Cr- 2Nb-B合金和Ti-45Al-5.5(Cr, Nb, B, Ta)合金在不同SPS温度下的显微组织和力学性能,发现了烧结体呈现双态组织结构,并且有细小的针状TiB2相存在。VOISIN等[23]研究了Ti-48Al-2W-0.08B合金SPS烧结体的显微组织,并分析了B的添加以及烧结温度的影响。研究表明,随着烧结温度的升高,烧结体组织从(γ+α2)双相组织转变为双态组织乃至近片层组织,不同温度下B元素的存在均对其显微组织的细化起到一定积极的作用。

目前,对于B在γ-TiAl基合金SPS烧结体中以TiB2的形式存在已达成共识,且研究表明加入TiB2有利于提高γ-TiAl基合金的综合性能,但有关TiB2在合金SPS过程中的作用及其机理尚缺乏系统研究,关于B的添加量对其SPS烧结体显微组织的影响也鲜有报道。本文作者采用球磨方法制备了具有不同TiB2含量的Ti-45Al-7Nb-0.3W(摩尔分数,%)合金粉,系统研究了TiB2和SPS烧结温度对合金粉SPS烧结致密化过程与显微组织的影响,分析了其致密化机理,并结合常温力学性能测试结果初步优化了合金的TiB2含量和SPS烧结温度。

1 实验

本实验中原料粉末分别为TiB2粉末(50~100 μm)和气雾化Ti-45Al-7Nb-0.3W合金粉末(75~150 μm)。采用球磨法制备放电等离子烧结用实验粉末,TiB2的添加量分别0、0.075%、0.2%、0.7%(质量分数)。球磨采用湿磨方法,球磨转速为150 r/min、球磨时间为10 h,采用真空不锈钢球磨罐及磨球。放电等离子烧结实验在德国FCT生产的HP D 25/3型SPS烧结炉中进行,将50 g球磨粉末装入圆柱形石墨模具中进行烧结,烧结温度分别为1000、1100和1200 ℃,升温速率为100 ℃/min,保温时间为10 min,压强为40 MPa。最终将合金粉末烧结成d40 mm的圆柱块,经线切割取样后对其进行组织分析以及力学性能测试。

利用D/max 2550VB+型X射线衍射仪对γ-TiAl基合金气雾化粉末及球磨粉末的相成分进行分析,采用铜靶Kα辐射,衍射角(θ)范围为20°~90°,步长为0.02°。利用Quanta FEG 250型场发射环境扫描电子显微镜(SEM)及能谱仪(EDS)分别对气雾化粉末和球磨粉末的形貌以及粉末烧结体的显微组织进行观察和分析,该型电镜高真空下背散射电子像分辨率为2.5 nm。粉末中的N、O含量利用英国LECO公司的TC-436型氮/氧分析仪进行检测。粉末烧结体的致密度采用阿基米德排水法测量,孔隙度在Quadrasorb Sl-3MP型全自动3站比表面及孔隙度分析仪上测定。常温拉伸实验在WSM-100KN型万用拉伸机上进行,利用线切割加工工字型拉伸试样,试样尺寸如图1所示按照国标GB/T228—2002 中的标准按比例缩小至标距段为8.0 mm、厚度为2 mm。

图1 拉伸试样示意图

Fig. 1 Schematic diagram of tensile sample (Unit: mm)

2 结果与分析

2.1 γ-TiAl合金粉末的形貌及相组成

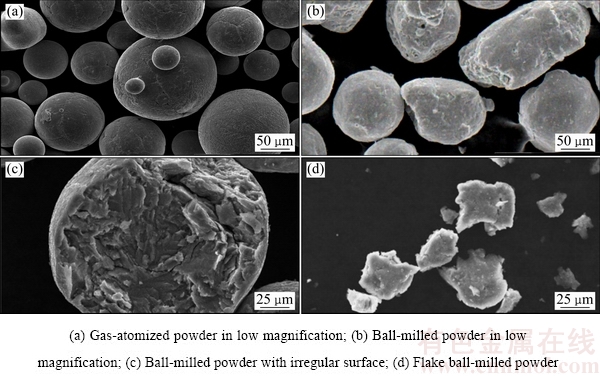

图2所示分别为气雾化和球磨γ-TiAl合金粉末的SEM像。由图2可见,气雾化粉末多呈规则的球状或椭球状,粉末表面完整,个别粉末表面存在卫星式结构(见图2(a));球磨后的粉末主要呈现近球状和不规则形状(见图2(b));部分大颗粒粉末表面已经被明显破坏,留下因脆性断裂产生的断口组织(见图2(c));少量粉末表面发生了严重的塑性变形,已经破碎成为片状结构(见图2(d))。这是由于球磨过程中,部分颗粒受到颗粒间和磨球的强烈撞击,在外力作用下发生了破碎变形。球磨粉末所发生的变形、加工硬化以及断裂会导致其表面原子活性的增加。粉末比表面积越大,表面越粗糙,其所储存的能量就越高,在烧结过程中就能释放更多的能量,从而有利于粒子间的结合。同时,流动性较差的不规则形状粉末和流动性较好的近球形粉末并存,有助于烧结过程中粉末间的扩散和间隙的填充,进而获得致密的烧结体。

图3所示为γ-TiAl基合金气雾化粉末以及不同TiB2含量球磨粉末的XRD谱。从图3可以看出,气雾化粉末和球磨粉末中的相均以α2相为主,同时含有一定量的γ相。球磨粉末中的TiB2由于添加量相对较少,并未呈现出明显的衍射峰。但经球磨处理后,气雾化粉末中存在的少量β相的衍射峰消失;同时,α2相的衍射峰强度减弱并且宽化。结合Nb-TiAl合金相图可知[25],该合金成分的相转变路径属于β相凝固路径,在室温下的相组成应该主要为α2相和γ相。然而,由于气雾化制粉过程中冷却速度较高,当温度降低到α转变温度时,α→γ来不及进行而最终形成过饱和的α相;当温度降低到α→α2+γ共析转变温度时,与α转变成不同晶体结构的γ相相比,α→α2的有序转变要容易得多,从而导致其共析转变产物也多为α2相,因此合金粉末中的α2相含量相对较多。同时,残余的初生β相使XRD谱中呈现出微弱的β相衍射峰。分析可知,经球磨处理后,球磨过程中所引入的大量缺陷能够增加合金粉末中的内部储能,从而促进初生β相向α相的转变[26]。同时,球磨过程中不可避免地引入一定量的O,经测试可知,球磨粉末中O和N的平均含量分别为0.22%和0.083%(质量分数),O元素作为α(α2)相的强稳定元素也将有助于α2相含量的增加[27]。

图2 γ-TiAl基合金粉末的SEM像

Fig. 2 SEM images of γ-TiAl based alloy powders

图3 不同状态γ-TiAl基合金粉末的XRD谱

Fig. 3 XRD patterns of γ-TiAl based alloy powders at different states

2.2 TiB2及烧结温度对γ-TiAl合金SPS致密化过程的影响

2.2.1 TiB2含量的影响

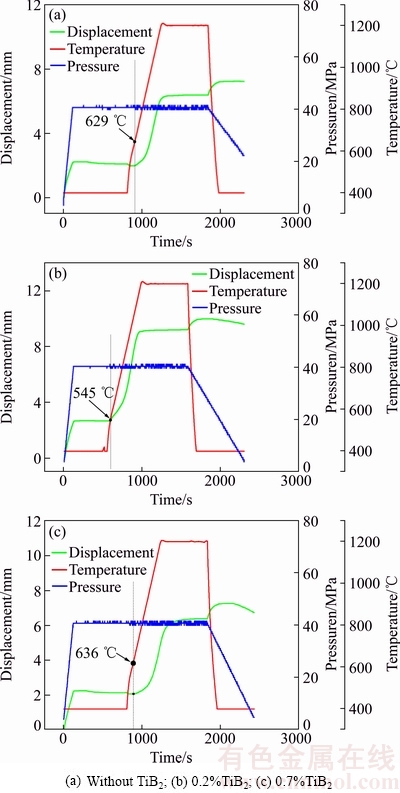

图4所示分别为不同TiB2含量的γ-TiAl基合金粉末在烧结条件为1200 ℃、40 MPa、10 min时的SPS曲线。由图4可知,不同TiB2含量的合金粉末的烧结过程均可分为4个阶段:1) 在烧结的初始阶段,随着压力的增加,松散的粉末迅速被压缩,石墨压头的位移值快速地增加,粉末颗粒的排列向紧密封装状态转变,获得的烧结体具有一定的致密度;2) 随着烧结的进行,粉末进入热膨胀阶段,位移曲线较平稳或略有下降(未添加TiB2的合金粉末),此时压强和温度对烧结体的致密度几乎没有贡献;3) 随着烧结温度的升高,合金粉末内部发生了回复过程,导致其烧结体密度升高、体积收缩,曲线位移有一定地增加;当温度达到500~700 ℃时,烧结体开始进入一个快速致密化阶段,石墨压头的位移值快速增加;当致密度达到一定数值时,位移曲线趋于平缓;4) 在烧结末期,烧结温度快速下降使得烧结体有一定的收缩,由于卸载的原因还导致位移出现回弹的现象,位移曲线下降后又有所回升。

对比不同TiB2含量的合金粉末的SPS曲线还可以发现,TiB2的添加对γ-TiAl基合金粉末的SPS致密化过程起到了有益的作用;不含TiB2的合金粉末,其SPS烧结快速致密化起始温度约为629 ℃(见图4(a));TiB2含量为0.2%和0.7%的合金粉末,其SPS烧结快速致密化起始温度分别约为545 ℃和636 ℃(见图4(b)和(c))。据文献[28]报道,TiB2粉末表面存在由B2O3和TiO2组成的富氧层,同时,球磨过程中不可避免地引入少量的O,也增加了粉末表面氧化物的含量。由于低熔点B2O3的存在使合金处于液相烧结状态,而良好的液-固润湿性是液相烧结快速致密化的先决条 件[29],因此可认为TiB2粉末的加入提高了γ-TiAl基合金粉末SPS烧结过程的液-固润湿性,从而促使合金在较低的温度下即可开始快速的致密化过程。然而,TiB2粉末的添加同时也会引入导电性差的TiO2氧化物[30],这将对合金的SPS烧结致密化进程产生一定的阻碍作用,故随着TiB2含量的增加,烧结快速致密化起始温度又略有提高。

图4 不同TiB2含量γ-TiAl基合金粉末的SPS曲线(1200 ℃, 40 MPa, 10 min)

Fig. 4 SPS sintering curves of γ-TiAl based alloy powders with different TiB2 contents (1200 ℃, 40 MPa, 10 min)

2.2.2 烧结温度的影响

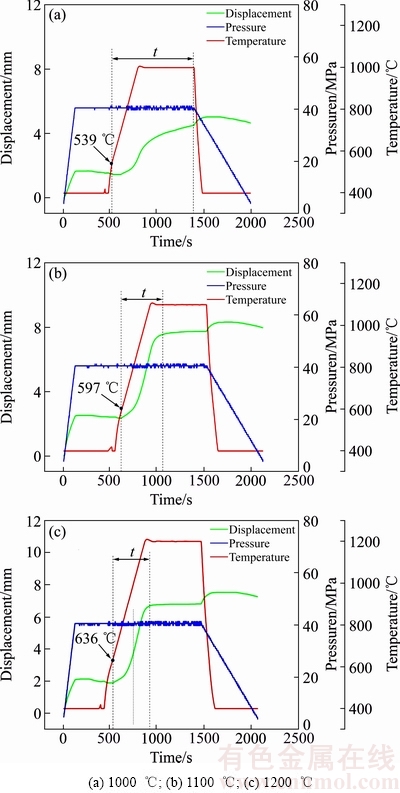

图5(a)~(c)所示分别为TiB2含量为0.075%的γ-TiAl基合金粉末在烧结条件为40 MPa、10 min时不同烧结温度下的SPS曲线及孔隙率曲线。由图5可见,不同温度下合金粉末的SPS曲线呈现相似的特征,均存在2.2.1节中所述的4个典型阶段。虽然随着烧结温度的升高,SPS烧结快速致密化起始温度的变化规律不明显,但其最大位移量有明显地增加,且粉末实现快速致密化的时间也显著缩短。石墨压头的位移变化速率可以间接反映出烧结过程中合金粉末的致密化速率。在本实验的烧结温度范围内时,致密化速度最快温度均为当前烧结温度条件下的最高温度,因此在1000~1200 ℃温度范围内,提高烧结温度可以加速γ-TiAl基合金粉末的致密化过程。

图5 不同烧结温度下γ-TiAl基合金粉末SPS曲线 (0.075% TiB2, 40 MPa, 10 min)

Fig. 5 SPS sintering curves of γ-TiAl based alloy powders (0.075%TiB2, 40 MPa, 10 min) at different sintering temperatures

结合致密度和孔隙度的结果分析可知,当烧结温度为1000 ℃时,由于粉末的扩散速度缓慢,加之烧结时间很短,扩散无法完全进行,粉末致密化速度相对较慢,最终孔隙率约为14.1%。随着烧结温度的提高,烧结体致密化速度加快,快速致密化时间减少,在1100 ℃和1200 ℃烧结时,在短时间内孔隙度即快速下降至2%;在后续的保温过程中,孔隙率不断降低至1%以下,进入一个较为平缓的阶段,最终获得的烧结体致密度在99.9%以上。因此,烧结温度是影响γ-TiAl基合金粉末SPS过程的主要参数之一,直接影响了烧结的快慢和烧结体的致密程度。但过高的烧结温度易引起烧结体晶粒的粗化,对力学性能产生不利的影响。

2.3 TiB2及烧结温度对γ-TiAl合金SPS致密化机理及显微组织的影响

2.3.1 烧结温度的影响

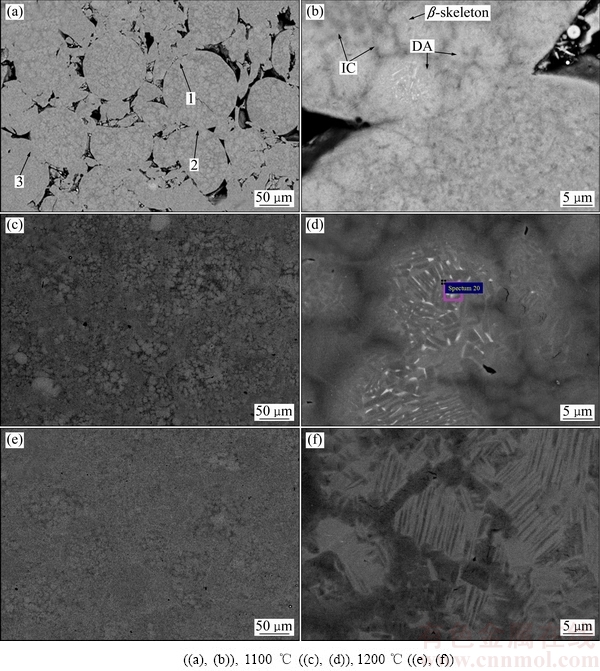

图6所示为TiB2含量为0.075%的γ-TiAl基合金在烧结条件为40 MPa、10 min时不同烧结温度下的扫描电镜背散射电子照片。由图6(a)可以看出,合金粉末在1000 ℃烧结时尚存在明显的孔隙,球磨后形成的近球状粉末和不规则形状粉末依然清晰可见;大部分粉末未发生明显的塑性变形,但不同区域粉末的烧结致密化速度差异较大,箭头1处两颗粒间存在未完全接触的间隙,箭头2处粉末接触部位已形成了明显的烧结颈,而箭头3处的烧结颈已逐渐长大,其局部放大如图6(b)所示。当烧结温度为1100 ℃时,仅有少量的未闭合小孔隙存在,烧结体致密度达到99.9%以上, 但显微组织的不均匀性依然明显(见图6(c)和(d))。当烧结温度升高至1200 ℃时,烧结体致密度进一步提高,显微组织也更为均匀(见图6(e)和(f))。

图6 不同烧结温度下γ-TiAl基合金SPS烧结体截面BSE像(40 MPa, 10 min)

Fig. 6 BSE images of γ-TiAl based alloy powders after SPS sintered at temperatures of 1000 ℃

据文献[26]报道,TiAl合金在900 ℃左右会出现软化现象,而本试验合金中较高的Nb含量以及W的添加导致其软化温度有所提高,故粉末在1000 ℃的烧结条件下尚未发生明显的塑性变形,在此温度烧结时塑性变形对合金粉末致密度的影响很小,其主要的致密机制为压力作用下的粉体颗粒间的滑移与重排[14]。由于球磨后不同形状粉末比表面积的差异以及颗粒内部缺陷密度的不同,其烧结致密化进程差异明显。在SPS烧结过程中,由于直流脉冲电流的作用,粉末颗粒相互接触的区域会产生大量焦耳热,同时在粉末颗粒间隙处也会产生高温等离子体[31]。大量研究已经证实,脉冲电流可以通过电子迁移强化物质传输,产生大量的点缺陷,强化缺陷的运动性[32]。因此,外加热场及电磁场的作用加之粉末球磨所形成的大量的内部缺陷,为烧结颈的形成提供了足够的条件,在压力的作用下合金粉末一旦相互接触,就会形成如图6(a)箭头2处所示的细小的烧结颈组织。在Gibbs-Thomson驱动力的作用下,细小的烧结颈通过体扩散、晶界扩散、表面扩散等方式长大(见图6(a)箭头3所指)。其中,不规则粉末颗粒表面所形成的凸起在压力作用下极易相互接触或与近球状粉末颗粒接触,从而使连续的大孔隙向独立的小孔隙发生转变。随着烧结温度的升高,塑性变形成为最主要的致密化机制[14];同时,在扩散机制作用下的烧结颈的长大也对合金粉末的致密化有所贡献。

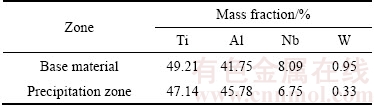

由图6还可以发现,随着温度的升高,烧结体的显微组织也发生了明显的变化。当烧结温度为1000 ℃时,粉末颗粒内部仍呈现出典型的枝晶结构,该枝晶结构主要由枝晶臂(Dendrilic arm,DA)、枝晶间通道(Interdendritic corridor,IC)和β骨架(β-skeleton)所构成(见图6(b)),同时在枝晶臂(DA)中还发现了由点状或板条状的沉淀物所组成的特殊的沉淀区。当烧结温度为1100 ℃时,烧结体仍保留有较明显的枝晶结构(见图6(c)),并且枝晶臂内依然存在从β骨架中析出的沉淀区(见图6(d)中的方块区域)。结合表1的能谱分析结果可知,沉淀区析出相中含有较多的Nb、W元素。当烧结温度为1200 ℃时,烧结体的显微组织为由γ晶、α2晶和α2/γ片层结构组成的混合组织结构,枝状结构基本消失(见图6(f))。若烧结温度进一步升高将会使烧结态合金的组织粗化,降低其力学性能,故其烧结温度不宜过高。

表1 对应于图6(d)的能谱分析结果

Table 1 Energy spectrum analysis results of zones shown in Fig. 6(d)

综上所述可知,在粉末制备后的降温冷却过程中,β相首先在液相中形核析出,并随着温度的继续降低形成残留的β骨骼;而IC结构则是通过包晶转变形成的。由于冷速很高,合金中的部分Nb和W元素来不及扩散而集中分布在DA中,起到了稳定β骨骼的作用。在SPS烧结过程中,DA中的β相会进一步发生β→α→α+γ的相转变。一方面,脉冲电流在孔隙处产生电火花放电形成高温,在局部区域低熔点的Al被熔化而留下高熔点的W和Nb元素,有利于α相的形成;另一方面,球磨粉中O的存在在烧结过程中也对α相的稳定起到了一定的作用。因此导致了点状或板条状α2沉淀物直接从β骨骼中析出(见图6(b)和(d))。随着烧结温度的升高,元素扩散过程得以充分进行,故α2/γ逐渐形成片层结构。

2.3.2 TiB2的影响

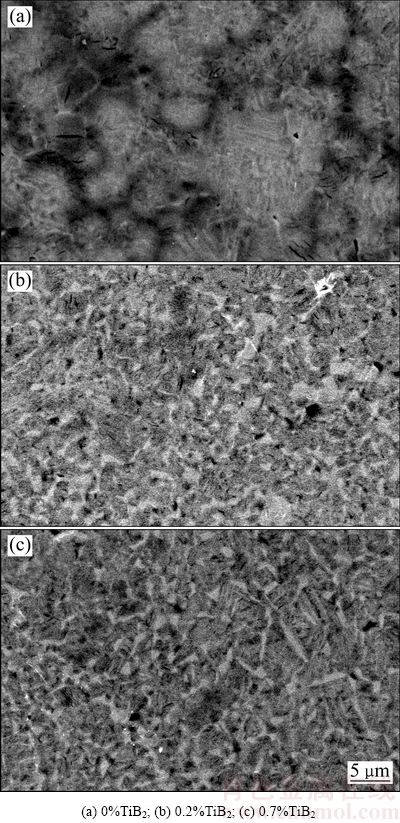

图7所示分别为不同TiB2含量的γ-TiAl基合金粉末在1100 ℃、40 MPa、10 min烧结时的扫描电镜背散射电子照片。由图7可以看出,在1100 ℃烧结时,3种合金粉末烧结体均已基本达到致密。不含TiB2的合金粉末烧结体的显微组织仍保留有枝晶结构的痕迹,成分偏析较明显,但枝晶臂(DA)内已有部分组织发生了转变,形成了由γ晶、α2晶和α2/γ片层结构组成的混合组织,各相分布不均匀(见图7(a))。这一观察结果与COURET等[12]在相同烧结温度下获得的组织结构相一致。结合相图可知,在该烧结温度下γ-TiAl基合金应获得由γ晶和α2/γ片层结构组成的双态组织,但由于放电等离子烧结保温时间较短,双态组织仅在少部分区域形成,大部分区域难于发生α→α+γ的相转变,因此获得了上述混合组织结构。随着TiB2的添加,合金粉末SPS烧结体的相组成无明显变化,但枝晶结构已完全消除,各相界面更为清晰。当TiB2含量为0.2%时,SPS烧结体的显微组织均匀程度明显提高,晶粒也明显细化(见图7(b))。当TiB2含量增加至0.7%时,SPS烧结体的显微组织均匀性和晶粒细化程度提高不明显(见图7(c))。

图7 不同TiB2含量γ-TiAl基合金粉末在1100 ℃烧结后截面的BSE像(10 min, 40 MPa)

Fig. 7 BSE images of γ-TiAl based alloy powders with different TiB2 contents after SPS sintered at 1100 ℃ (10 min, 40 MPa)

图8所示分别为不同TiB2含量的γ-TiAl基合金粉末在1200 ℃、40 MPa、10 min烧结时的扫描电镜背散射电子照片。由图8可见,与1100 ℃合金粉末烧结体相比,不含TiB2的合金粉末烧结体所形成的混合组织结构各相之间的界面更为清晰(见图8(a))。与图8(a)和图7(b)相比,合金粉末中添加0.2%TiB2或提高烧结温度,其烧结体中α2晶的尺寸均有所增加,α2/γ片层结构所占比例也明显增大。当TiB2含量增加至0.7%时,烧结体呈现出粗大的全片层组织,且沿着片层方向已出现了明显的裂纹。分析可得,在合金粉末SPS烧结过程中,由于脉冲电流的作用,会在粉末颗粒间隙处产生高温等离子体而在粉体表面形成高温区[31],使部分合金粉末处于液相状态,而TiB2易富集在固-液界面处,加上低熔点B2O3对固-液界面的润湿作用,导致其成分过冷增加,从而降低了合金的熔点,促进了α→α+γ→α2/γ片层结构的转变[33]。因此,适量的TiB2可以起到细化γ-TiAl基合金SPS烧结体的显微组织、提高其组织均匀性的作用;但TiB2含量过高会导致其发生组织转变和粗化的现象,反而不利于合金性能的提高。

图8 不同TiB2含量γ-TiAl基合金粉末在1200 ℃烧结后截面的BSE像(10 min, 40 MPa)

Fig. 8 BSE images of γ-TiAl based alloy powders with different TiB2 contents after SPS sintered at 1200 ℃ (HT=10 min, AP=40 MPa)

2.4 TiB2含量及烧结温度对γ-TiAl合金力学性能的影响

对不同TiB2含量和SPS温度的γ-TiAl基合金粉末烧结体分别进行5次常温拉伸实验,除去偏差较大的异常数据后求平均值从而得到最终的室温抗拉强度数据,如图9所示。由图9可知,在40 MPa、10 min的烧结条件下,当烧结温度从1000 ℃增加至1100 ℃时,γ-TiAl基合金粉末烧结体的抗拉强度均有所提高,而当温度升高至1200 ℃时,抗拉强度反而降低。在不同种合金粉末中,TiB2含量为0.2%的合金粉末,其烧结体的抗拉强度明显高于不含TiB2和TiB2含量为0.7%的合金粉末的,在1100 ℃烧结时其抗拉强度最高。结合2.2节和2.3节的分析可知,烧结温度的提高会增加合金粉末烧结体的致密度,对烧结体力学性能的提高起到有益的作用,但温度过高将引起烧结体中α2/γ片层结构含量的增加或组织的粗化,从而对其力学性能产生不利的影响[24]。适量的TiB2的添加对γ-TiAl基合金粉末烧结体的显微组织起到了明显的细化作用,同时,TiB2的存在也可起到一定的承载作 用[34],对烧结体力学性能的提高有所贡献。但由于TiB2是脆性相,在加载过程中会成为裂纹源而引起裂纹的萌生和扩展,因此过量的TiB2反而会导致合金力学性能的下降。

图9 不同TiB2含量γ-TiAl基合金粉末在不同SPS烧结温度下的室温抗拉强度

Fig. 9 Tensile strength at room temperature for γ-TiAl based alloy powders with different TiB2 contents after SPS sintered at different temperatures

3 结论

1) 气雾化γ-TiAl基合金粉末经球磨处理后呈现近球状和不规则形状;粉末的相组成以α2相为主,同时含有一定量的γ相和少量的B2相。

2) 提高SPS烧结温度可以加快γ-TiAl基合金粉末的致密化过程;当烧结温度升高至1100 ℃以上时,其烧结体呈现出由γ晶、α2晶和α2/γ片层结构组成的混合组织结构,各相分布较均匀;但温度过高易引起片层组织的粗化,对合金的性能产生不利的影响。

3) TiB2的添加降低了γ-TiAl基合金粉末SPS快速致密化的起始温度;当TiB2添加量为0.2%时,合金粉末在1100 ℃、40 MPa、10 min条件下烧结,其显微组织均匀程度较高且晶粒细小,所对应的室温抗拉强度也最高。

REFERENCES

[1] 田素贵, 吕晓霞, 于慧臣, 王 琪, 孙昊昉, 李秋阳. 铸态TiAl-Nb合金的组织结构与蠕变性能[J]. 稀有金属材料与工程, 2016, 45(11): 2835-2840.

TIAN Su-gui, Lü Xiao-xia, YU Hui-chen, WANG Qi, SUN Hao-fang, LI Qiu-yang. Microstructure and creep properties of as cast TiAl-Nb alloy[J]. Rare Metal Materials and Engineering, 2016, 45(11): 2835-2840.

[2] 汤守巧, 曲寿江, 冯艾寒, 冯 聪, 崔扣彪, 沈 军. TiAl基合金高温抗氧化研究进展[J]. 稀有金属, 2017(1): 81-93.

TANG Shou-qiao, QU Shou-jiang, FENG Ai-han, FENG Cong, CUI Kou-biao, SHEN Jun. Recent advances in high temperature oxidation resistance of TiAl-Based alloys[J]. Chinese Journal of Rare Metals, 2017(1): 81-93.

[3] 王 维, 艾桃桃, 冯小明, 李文虎, 蒋 鹏, 袁新强, 孛海娃, 景 然. Ti2AlC/TiAl基复合材料的制备及其力学性能[J]. 材料热处理学报, 2017, 38(3): 10-15.

WANG Wei, AI Tao-tao, FENG Xiao-ming, LI Wen-hu, JIANG Peng, YUAN Xin-qiang, BO Hai-wa, JING Ran. Preparation and mechanical properties of Ti2AlC/TiAl composites[J]. Transactions of Materials and Heat Treatment, 2017, 38(3): 10-15.

[4] 孙志平, 张年龙, 罗文严. 热压烧结制备高Nb-TiAl合金烧结工艺研究[J]. 齐鲁工业大学学报, 2015, 29(4): 40-43.

SUN Zhi-ping, ZHANG Nian-long, LUO Wen-yan. The study of hot pressing sintering process of the preparation of high Nb-TiAl alloy[J]. Journal of Qilu University of Technology, 2015, 29(4): 40-43.

[5] SHEN Zheng-zhang, LIN Jun-pin, LIANG Yong-feng, ZHANG Lai-qi, HAO Guo-jian. Reaction behaviors occurring in Ti/Al foil metallurgy[J]. Rare Metals, 2016, 35(1): 100-105.

[6] 张 伟, 刘 咏, 黄劲松, 刘 彬, 贺跃辉. 高铌TiAl高温合金的研究现状与展望[J]. 中国材料进展, 2007, 26(8): 1-6.

ZHANG Wei, LIU Yong, HUANG Jin-song, LIU Bin, HE Yue-hui. Research progress and prospects for refractory TiAl alloy with high Nb content[J]. Materials China, 2007, 26(8): 1-6.

[7] WANG Yan, LIU Yong, YANG Guang-yu, LI Jian-bo, LIU Bin, WANG Jia-wen, LI Hui-zhong. Hot deformation behaviors of β phase containing Ti-43Al-4Nb-1.4W-based alloy[J]. Materials Science and Engineering A, 2013, 577: 210-217.

[8] 黄劲松, 刘 咏, 贺跃辉, 张永红, 刘 彬, 任 斌, 黄伯云. 热处理工艺对Ti-45Al-7Nb-0.15B-0.4W显微组织的影响[J]. 中国有色金属学报, 2015, 15(3): 344-351.

HUANG Jin-song, LIU Yong, HE Yue-hui, ZHANG Yong-hong, LIU Bin, REN Bin, HUANG Bai-yun. Effect of heat treatment on microstructure of Ti-45Al-7Nb-0.15B-0.4W[J]. The Chinese Journal of Nonferrous Metals, 2015, 15(3): 344-351.

[9] 陈玉勇, 张树志, 孔凡涛, 刘祖岩, 林均品. 新型β-γTiAl合金的研究进展[J]. 稀有金属, 2012(1): 154-160.

CHEN Yu-yong, ZHANG Shu-zhi, KONG Fan-tao, LIU Zu-yan, LIN Jun-pin. Progress in β-solidifying γ-TiAl based alloys[J]. Chinese Journal of Rare Metals, 2012(1): 154-160.

[10] XIAO Shu-long, TIAN Jing, XU Li-juan, CHEN Yu-yong, YU Hong-bao, HAN Jie-cai. Microstructures and mechanical properties of TiAl alloy prepared by spark plasma sintering[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(6): 1423-1427.

[11] 路 新, 何新波, 李世琼, 曲选辉. 放电等离子烧结TiAl基合金的显微组织及力学性能[J]. 北京科技大学学报, 2008, 30(3): 254-257.

LU Xin, HE Xin-bo, LI Shi-qiong, QU Xuan-hui. Microstructures and mechanical properties of TiAl-based alloys by spark plasma sintering[J]. Journal of University of Science and Technology, 2008, 30(3): 254-257.

[12] COURET A, MOLENAT G, GALY J, THOMAS M. Microstructures and mechanical properties of TiAl alloys consolidated by spark plasma sintering[J]. Intermetallics, 2008, 16(9): 1134-1141.

[13] JABBAR H, MONCHOUX J P, THOMAS M, PYCZAK F, COURET A. Improvement of the creep properties of TiAl alloys densified by spark plasma sintering[J]. Intermetallics, 2014, 46(1): 1-3.

[14] WANG Jia-wen, WANG Yan, LIU Yong, LI Jian-bo, HE Long-ze, ZHANG Chi.Densification and microstructural evolution of a high niobiumcontaining TiAl alloy consolidated by spark plasma sintering[J].Intermetallics, 2015, 64: 70-77.

[15] GRAEF M D, HARDWICK D A, MARTIN P L. Structural evolution of titanium di-borides in wrought Ti-47Al-2Mo-0.2B[C]//NATHAL M V, DARRILIA R, LIU C T, MARTIN P L, MIRACLE D B, WAGNER R, YAMAGUCHI M. Structural Intermetallics 1997. Warrendale, Pennsylvania: TMS, 1997: 185-194.

[16] HYMAN M E, MCCULLOUGH C, LEVI C C, MEHRABIAN R. Evolution of boride morphologies in TiAl-B alloys[J]. Metallurgical Transactions A, 1991, 22(7): 1647-1662.

[17] CHENG T T. The mechanism of grain refinement in TiAl alloys by boron addition-analternative hypothesis[J]. Intermetallics, 2000, 8(1): 29-37.

[18] 李书江, 王艳丽, 林均品, 林 志, 陈国良. 微量C,B对高铌TiAI合金显微组织与力学性能的影响[J]. 稀有金属材料与工程, 2004, 33(2): 144-148.

LI Shu-jiang, WANG Yan-li, LIN Jun-pin, LIN Zhi, CHEN Guo-liang. Influence of C and B elements on structure and mechanical properties for high Nb containing TiAl alloy[J]. Rare Metal Materials and Engineering, 2004, 33(2): 144-148.

[19] 董利民, 崔玉友, 杨 锐. B和C对铸造TiAl基合金宏观和显微组织的影响[J]. 金属学报, 2002, 38(6): 643-646.

DONG Li-ming, CUI Yu-you, YANG Rui. Effects of B or C on the macro- and micro-structures of cast near gamma TiAl alloys[J]. Acta Metallurgica Sinica, 2002, 38(6): 643-646.

[20] 饶光斌, 刘 奎, 韩恩厚, 柯 伟. 硼化物细化γ-TiAl基合金晶粒的机制[J]. 中国有色金属学报, 2004, 14(S1): s265-s271.

RAO Guang-bin, LIU Kui, HAN En-hou, KE Wei. Mechanism of grain refinement effect of boron addition on γ-TiAl based alloys[J]. The Chinese Journal of Nonferrous Metal, 2004, 14(S1): s265-s271.

[21] WANG Y H, LIN J P, HE Y H, WANG Y L, CHEN G L. Fabrication and SPS microstructures of Ti-45Al-8.5Nb-(W,B,Y) alloying powders[J]. Intermetallics, 2008, 16(2): 215-224.

[22] XIAO Shu-long, XU Li-juan, YU Hong-bao, TIAN Jing, CHEN Yu-yong. Microstructure and mechanical properties of Ti-45Al-5.5(Cr,Nb,B,Ta) alloy sintered at different SPS temperatures[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(12): 2960-2964.

[23] VOISIN T, MONCHOUX J P, PERRUT M, COURET A. Obtaining of a fine near-lamellar microstructure in TiAl alloys by spark plasma sintering[J]. Intermetallics, 2016, 71: 88-97.

[24] NIU H Z, SU Y J, ZHANG Y S, ZHANG D L, LU J W, ZHANG W, ZHANG P X. Microstructural evolution and mechanical properties of a β-solidifying γ-TiAl alloy densified by spark plasma sintering[J]. Intermetallics, 2015, 66: 96-102.

[25] CHEN G L, XU X J, TENG Z K, WANG Y L, LIN J P. Microsegregation in high Nb containing TiAl alloy ingots beyond laboratory scale[J]. Intermetallics, 2007, 15(5): 625-631.

[26] GUYON J, HAZOTTE A, MONCHOUX J P, BOUZY E. Effect of powder state on spark plasma sintering of TiAl alloys[J]. Intermetallics, 2013, 34(34): 94-100.

[27] BHATTACHARYA P, BELLON P, AVERBACK R S, HALES S J. Nanocrystalline TiAl powder synthesized by high-energy ball milling: effects of milling parameters on yield and contamination[J]. Journal of Alloys and Compounds, 2004, 368(1/2): 187-196.

[28] PARK J H, LEE Y H, KOH Y H, KIM H E, BAEK S S. Effect of hot-pressing temperature on densification and mechanical properties of titanium diboride with silicon nitride as a sintering aid[J]. J Am Ceram Soc, 2000, 83(6): 1542-1544.

[29] LUO S D, YANG Y F, SCHAFFER G B, QIAN M. The effect of a small addition of boron on the sintering densification microstructure and mechanical properties of powder metallurgy Ti-7Ni alloy[J]. Journal of Alloys and Compounds, 2013, 555(1): 339-346.

[30] NARKEVICA I, STIPNIECE L, JAKOBSONS E, CAKSINA I, OZOLINS J. Electrically active and 3D porous TiO2-x ceramic scaffolds for bone tissue regeneration[J]. Journal of the European Ceramic Society, 2017, 37(2): 833-840.

[31] BOHN R, KLASSEN T, BORMANN R. MECHANICAL. Behavior of submicron-grained γ-TiAl-based alloys at elevated temperatures[J]. Intermetallics, 2001, 9(7): 559-569.

[32] ORCHARD H T, GREER A L. Electromigration effects on compound growth at interfaces[J]. Appl Phys Lett, 2005, 86(23): 231906-231906-3.

[33] JIANG Z G, CHEN B, LIU K, LI Y Y. Effects of boron on phase transformation of high Nb containing TiAl-based alloy[J]. Intermetallics, 2007, 15(5): 738-743.

[34] 齐立春, 李臻熙, 曹金霞, 黄 旭. TiAl合金中的TiB2相生长状态及其力学性能的影响[J]. 稀有金属, 2012, 36(3): 347-352.

QI Li-chun, LI Zhen-xi, CAO Jin-xia, HUANG Xu. Growth morphology of TiB2 phase and its effect on mechanical properties of TiAl alloys[J]. Rare Metal Materials and Engineering, 2012, 36(3): 347-352.

Effect of TiB2 on spark plasma sintering behavior of γ-TiAl based alloy powders

CHEN Yu-qing1, 2, WANG Yan2, LUO Shi-bin1, 2, GONG Xue-wen2, ZHANG Chi2

(1. National Key Laboratory of Science and Technology on High-Strength Lightweight Structural Materials, Central South University, Changsha 410083, China;

2. School of Aeronautics and Astronautics, Central South University, Changsha 410083, China)

Abstract: γ-TiAl based alloy powders containing TiB2 were prepared by mechanical ball milling method. The sintered alloys were fabricated by spark plasma sintering (SPS) technique. By combining X-ray diffractometry (XRD) and scanning electron microscopy (SEM), the morphology and phase constitution of as-milled alloy powders as well as the microstructures of SPS sintered alloys were observed. The densification process and microstructural evolution of the alloy powders during SPS were analyzed. The mechanical properties of the sintered alloys at room temperature were tested by a universal tensile tester. The results show that the as-milled γ-TiAl based alloy powders exhibit spherical-like shape and irregular shape. The phase composition of the powders consists of main α2 phase, a certain amount of γ phase and a few B2 phase. The SPS densification course of the γ-TiAl based alloy powders can be promoted by elevating the sintering temperature. The addition of TiB2 with a suitable amount to γ-TiAl based alloy powders can also effectively reduce the onset temperature of rapid densification. The microstructure of γ-TiAl based alloy powders with TiB2 addition of 0.2% (mass fraction) presents a mixed structure composed of γ grains, α2 grains and α2/γ lamellae when sintered at the condition of 1100 ℃, 40 MPa and 10 min. The phases are well-distributed and the grains are refined, leading to its higher tensile strength at room temperature.

Key words: γ-TiAl based alloy powders; TiB2; spark plasma sintering; densification; microstructure; mechanical property

Foundation item: Project(51301204) supported by the National Natural Science Foundation of China; Project(201511) supported the State Key Laboratory for Powder Metallurgy, Central South University, China

Received date: 2016-12-08; Accepted date: 2017-06-05

Corresponding author: WANG Yan; Tel: +86-731-88877495; E-mail: wangyan@csu.edu.cn

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51301204);中南大学粉末冶金国家重点实验室支持项目(201511)

收稿日期:2016-12-08;修订日期:2017-06-05

通信作者:王 岩,教授,博士;电话:0731-88877495;E-mail:wangyan@csu.edu.cn