文章编号:1004-0609(2015)08-2057-09

Ti和Zr对铝合金冷金属过渡原位焊接性能的影响

雷玉成,李 雪,崔 剑,胡 超

(江苏大学 材料科学与工程学院,镇江 212013)

摘 要:在冷金属过渡(CMT)焊接5A66铝合金的基础上,分别添加Ti粉和Ti、Zr混合粉末进行原位合金化焊接,研究原位合金化焊接方法对焊接接头的影响。采用光学显微镜(OM)、扫描电镜(SEM)、能谱分析(EDS)、微区 X射线(XRD)以及显微硬度和拉伸力学性能测试对不同工艺条件下的试样进行显微组织和力学性能分析。结果表明:Ti、Zr在液态熔池中与Al反应,生成细小的Al3Ti、Al3Zr粒子,提高焊缝区的显微硬度,但焊缝中气孔增多。熔合线附近靠母材侧存在等轴晶薄层,原位反应增加等轴晶薄层的宽度。新生成第二相颗粒的弥散强化作用提高焊缝区的力学性能。合金元素的添加对焊接接头热影响区的影响不大,由于实际热输入量很低,焊缝强度系数约为0.9。

关键词:铝合金;冷金属过渡;焊接;Ti;Zr

中图分类号:TG457.14 文献标志码:A

Influence of Ti and Zr on cold metal transfer in-situ welding properties of aluminum alloy

LEI Yu-cheng, LI Xue, CUI Jian, HU chao

(School of Materials Science and Engineering, Jiangsu University, Zhenjiang 212013, China)

Abstract: In order to study the effect of in-situ alloying welding on aluminum alloy joint, the cold metal transfer (CMT) in-situ welding test with the addition of Ti, Ti and Zr mixed powder was carried out on 5A66 aluminum alloy. The microstructures and mechanical properties were investigated by OM, SEM, EDS, micro X-ray diffraction, microhardness test and tensile mechanical properties test. The results indicate that, small and uniformed Al3Ti and Al3Zr particles form in the weld zone, which enhances the mechanical properties and phase distribution in this area, but this also increases the tendency of gas bubbles in the joint at the same time. There is also a grain zone along the fusion line, in-situ reaction increases the width of the grain zone. The dispersion of newly formed second phases enhances the mechanical properties of the weld seam. The alloy element addition does not affect the heat affected zone (HAZ), the strength coefficient of joints fractured is about 0.9 because of the lower heat input of CMT method.

Key words: aluminum alloy; cold metal transfer; welding; Ti; Zr

5A66铝镁合金属于Al-Mg系合金,具有良好的耐腐蚀性、韧性和中等强度。主要用于航空、汽车、船舶、电车和家具等工业领域。TIG和MIG等熔化焊方法存在着热输入过大、焊接接头软化、气孔较多等缺陷,传统熔化焊焊接铝合金试样强度系数通常在0.6左右。由于合金元素烧损、气孔等问题,焊缝区常成为铝合金焊接接头最薄弱的区域[1-2]。

近年来,国内外学者对提高铝合金焊接接头强度进行了大量的研究,并取得了一定的成果。在焊接方法方面,冷金属过渡(Cold metal transfer,CMT)技术在焊接异种金属领域得到了广泛的应用[3],冷金属过渡焊接技术独特的“前推-后拉”焊丝给进方法使得金属熔滴无需电磁力的作用就能转移进入熔池,促进熔滴发生短路过渡。同时,在电压电流的波形控制方面进行了改进,极大地限制了焊接热输入[4]。STANO等[5]研究了不同焊接方法对铝合金试样性能的影响,论证了CMT热输入极低。GUNGOR等[6]采用CMT方法焊接5系铝合金,证明了试样具有良好的微观组织和力学性能。在焊接工艺方面,将原位合金化概念引入到焊接过程中,并且CMT热输入小,形成的金属间化合物不容易长大。本文作者课题组曾采用原位合金化方法成功进行了SiC/Al复合材料的焊接,证实了原位合金化焊接的可行性[7]。杨成刚等[8]研究Ti和Zr对铝合金组织的复合作用,认为Ti和Zr的细化作用是相容的,除生成Al3Ti、Al3Zr外,还有可能形成复杂化合物Al3(Ti,Zr)。目前,对原位合金化焊接耐腐蚀铝合金,在焊接过程中调控铝合金试样成分的研究较少。本文作者在采用先进焊接设备的基础上原位合金化焊接5A66铝合金,添加Ti粉和Ti、Zr混合粉末,对焊接过程中调控试样成分,获得良好性能的试样具有积极的指导意义,对铝合金药芯焊丝的研制也有一定的借鉴作用。

1 实验

1.1 试验材料与设备

试验材料选用厚度为3 mm的5A66铝合金板材,填充焊丝为直径1.2 mm的进口ER5183焊丝,基材和焊丝化学成分如表1所列。填充粉末为纯度99%的Ti粉和纯度92%的Zr粉,两种粉末粒度均为50~75 μm。其中混合粉末按照50%Ti-50%Zr(质量分数)进行配粉,混粉在球磨机中进行,球料质量比为3:1,转速为100 r/min,球磨时间为24 h。保护气为纯度99.9%的Ar。

试验设备为奥地利Fronius公司生产的TPS5000系列数字化脉冲CMT焊机,配备VR7000送丝机和RCU5000i遥控器,海德盟生产的Hi800-M系列数控系统和焊接工作台。

1.2 试验方法

试验采用单面焊双面成型工艺进行5A66薄板的对接,坡口背面垫铜板保护,试验参数采用系统自带的福尼斯专家程序。为对比添加Ti、Zr粉末对焊接接头组织与性能的影响,试验中所述的3组试验采用相同焊接参数(见表2),根据添加的粉末成分不同,3组试样分别记为:试样1(坡口中未添加合金粉末)、试样2(坡口中添加纯Ti粉)、试样3(坡口中添加Ti、Zr混合粉末)。

焊前在基体中开V形坡口,坡口角度为60°,用150号砂纸进行打磨以去除氧化膜,然后用丙酮清洗坡口,添加的金属粉末用丙酮调和后均匀地涂抹于焊缝坡口内侧斜面,涂抹粉末前后分别用天平称取质量,涂抹的粉末量约为0.05 g,涂抹尺寸为0.02 mm×3.5 mm×60 mm,待丙酮完全挥发后施焊,如图1所示。

焊后在试件的横断面(与焊接方向垂直面)上制取金相试样和标准拉伸样,拉伸试样去除焊缝余高;金相试样抛光后用3%~5%(质量分数)的Keller溶液进行腐蚀,用LEICADM-2500M正置透反射显微镜观察焊缝形貌、JEOL JSM-7001F扫描电镜(SEM)对焊缝组织,拉伸断口进行观察,并对焊缝中粒子进行能谱(EDS)分析;用显微硬度仪对焊缝截面多点进行硬度测试并取平均值,加载载荷为1 N,加载时间为10 s。拉伸试验在美国Instron公司生产的万能试验机上进行,按照GB/T 2651—2008进行拉伸试验,每组3个拉伸试样,取平均值,拉伸速度为1 mm/min。

2 结果与分析

2.1 焊接接头组织

图2所示为未添加合金元素焊缝的显微组织。由图2(a)可看出,试样1焊缝中心在未腐蚀的情况下,β相(Al3Mg2)在α(Al)基体上弥散析出,呈长条状或圆形颗粒状。腐蚀后,焊缝区的第二相颗粒由于电位与基体不同,颗粒极易掉落,颗粒所在位置会形成蚀坑(见图2(b))[9]。

表1 母材及焊丝的化学成分

Table 1 Chemical composition of 5A66 aluminum alloy and ER5183 welding wire

图3所示为焊缝截面整体形貌和焊缝中心的显微组织。图3(a)所示为试样1的截面组织,由于Mg元素熔点低易烧损,焊缝中存在少量气孔。试样2的焊缝中气孔明显增多,主要集中在焊缝上方和近熔合线附近(见图3(b))。一方面,Ti粉在焊接电弧作用下向熔池内的液态金属溶解,温度低于1350 ℃时Ti与Al液反应在焊缝中形成弥散的Al3Ti颗粒,导致液态金属的黏度大大升高,气孔难以逸出熔池。由于Mg的熔点较低,在此温度下气孔将继续形核长大,且大量的Al3Ti颗粒为气孔的非均匀形核创造了有利条件;另一方面,坡口表面涂敷的粉末易吸附水分,增加了熔池中的含H量,产生了大量的H气孔[10]。试样3焊缝中的气孔相对试样2的减少(见图3(c)),可能是由于Zr的加入提高了熔池的流动性,有利于气孔的逸出;Zr还可能与H反应,生成稳定的ZrH等化合物,减少了H气孔的产生[11]。

表2 焊接工艺参数

Table 2 Optimized process parameters of CMT

图1 原位合金化焊接示意图

Fig. 1 Schematic diagram of in-situ welding

图2 未添加合金元素焊缝的显微组织

Fig. 2 Microstructures of welding sample without alloy element addition

图3 焊缝中心和焊缝截面的显微组织

Fig. 3 Cross section profiles((a)-(c)) and microstructures((d)-(f)) of different samples in center of joints

图3(d)所示为试样1焊缝增强相的分布,增强相主要为Al3Mg2,呈颗粒状和长条状,颗粒最大长度达10 μm,该相在铝基体中分布不均匀。在试样2中,粗大的Al3Mg2相消失,新生成的Al3Ti相主要呈颗粒状,Al3Mg2和Al3Ti相在基体中均匀分布(见图3(e))。试样3的中心组织与试样2的类似,增强相弥散分布(见图3(f))。可见,向焊缝中添加合金粉末,能够细化增强相颗粒,改善焊缝中心增强相的分布。

2.2 焊缝中的析出物

图4所示为不同工艺条件下焊缝中心颗粒的SEM像和EDS谱。图5所示为不同工艺条件下焊缝中心区域的XRD谱。试样1的增强相为Al3Mg2,其他合金元素如Si、Fe、Mn等可能在焊缝中以其他物相形式存在,但由于含量较低,采用X射线衍射方法无法观察到它们明显的衍射峰(见图4(a)、(b)和图5(a))。在试样2中,Ti粉与铝液发生原位反应(见图4(c)、(d)和图5(b)),根据KATTNER等[12]的研究表明,当温度高于550 ℃时,Ti-Al系金属间化合物生成吉布斯自由能ΔG<0,能自发形成Al3Ti等金属间化合物[13]。新生成的相为亮白色短棒状或其他不规则形状,平均大小在1 μm左右,由于焊接电弧温度高,Al3Ti形核和生长的速度快,液相中长成了短棒和颗粒状[14],同时由于热输入量低,Al3Ti不容易长大。在试样3中,除原位反应生成Al3Ti,Zr在电弧作用下也与铝液反应,新生成的Al3Zr为亮白色圆形颗粒,平均大小为0.5 μm左右(见图4(e)、(f)和图5(c))。反应中也可能生成Al3(Ti,Zr)相,但实际试验未检测到该相的存在。

图4 焊接接头增强相的SEM像及EDS谱

Fig. 4 SEM images((a), (c), (e)) and EDS spectra((b), (d), (f)) of reinforced phases of welding joints

图5 不同样品的焊缝中心区域的XRD谱

Fig. 5 XRD patterns of welding joints center of different samples under different process conditions

2.3 热影响区组织

图6所示为不同工艺条件下不同焊接接头熔合线附近的显微组织和EDS谱。5系铝合金是耐腐蚀铝合金,焊缝中心和母材腐蚀后均无法观察到晶粒,但在熔合附近能明显观察到腐蚀后的晶粒(见图6(a)~(c)),其中,试样2和3等轴晶区(EQZ)位置的EDS观察到Al-Ti和Al-Zr颗粒的存在(见图6(d))。许良红等[15-16]认为,等轴晶区的形成不是再结晶的结果,而是一个形核和长大的过程。焊接过程中,熔池中的异质形核颗粒通过熔池的强对流卷入熔合线附近,促进了等轴晶区的形成。从图6中可以看出,试样1等轴晶区宽度为75 μm,试样2等轴晶区宽度为90 μm,试样3等轴晶区宽度为115 μm,不同条件下等轴晶区宽度的差别可以认为是熔池中异质形核点数量的差别造成的。在试样1中形成等轴晶的异质形核点主要来源于焊丝和母材中的Mg以及微量的其他元素,结合图3(d)分析可以推测,等轴晶区的晶粒尺寸偏大(23~35 μm)可能与Mg在熔池中颗粒较大、异质形核点数量较少有关;在试样2中,Ti的原位反应大大增加了异质形核点的数量,熔合线附近等轴晶区明显,晶粒尺寸也相对较小(9~23 μm);与试样2类似,在试样3中添加Ti、Zr混合粉末同样扩大了等轴晶区宽度,细化了等轴晶区的晶粒(9~23 μm)。

2.4 显微硬度分析

图7所示为不同工艺条件下焊接接头的显微硬度变化曲线,从左至右依次为焊缝区、熔合区、热影响区和母材。由图7可以看出,试样1焊缝中心的硬度略高于母材的,由于填充焊丝中合金元素过渡,形成Al3Mg2等弥散分布在焊缝中提高了试样强度。试样2和3焊缝中心的硬度明显高于试样1的,达到75 HV左右,这是焊缝中心弥散分布着大量小尺寸增强相颗粒(Al3Ti、Al3Zr等)的缘故。

试样2和3在熔合区附近硬度约为65 HV左右,明显低于对应的焊缝中心硬度但高于热影响区硬度。该硬度值显示的是熔合线附近等轴晶区的硬度,其熔合线的成分不同于焊缝的成分,也不同于母材成分,而是两种熔体交混后形成的合金成分,其中卷入了大量的异质形核点(Al3Ti、Al3Zr等),这些粒子对位错和亚晶界有钉扎作用[17],该细小等轴晶粒薄层能够在一定程度上提高强度,改善该区的力学性能。试样1的显微硬度没有明显的显示出等轴晶区,可能是由于等轴晶区太窄、晶粒粗大、增强相少,导致其等轴晶区硬度与热影响区硬度相近。

图6 焊接接头显微组织和试样3的EDS谱

Fig. 6 OM microstructures of welding joints and EDS spectra of sample 3

距离焊缝中心2~6 mm处的热影响区是焊缝最薄弱的位置,但由于CMT焊接热输入量小,焊缝热影响区软化程度低,热影响区硬度与母材相差不大,且热影响区较窄,随着离焊缝中心距离增大,硬度逐渐回复。

2.5 焊接接头抗拉强度分析

图7 焊接接头截面显微硬度曲线

Fig. 7 Microhardness profiles of CMT welded joints

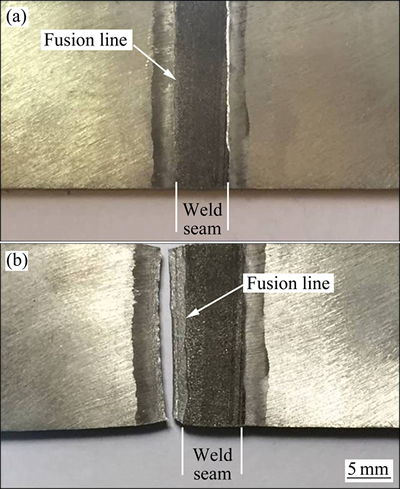

表3所列为5A66铝合金基材及焊接接头常温拉伸试验结果,抗拉强度取3组试验的平均值。如图8所示,对接头进行抗拉强度测试前,采用机加工方法去除焊缝余高,去除余高后,可清晰地观察到焊缝区(见图8(a)),试样断裂后熔合线完好(见图8(b)),断裂发生在紧靠熔合线1 mm以内区域。结合图3可知,焊缝区域内虽然存在大量气孔,减小了焊缝的有效承载面积,但在拉伸变形过程中,第二相粒子(Al3Mg2、Al3Ti、Al3Zr)起到了弥散强化焊缝区的作用。大量析出相颗粒与位错交互作用,位错无法切过,故只能绕过,滑移位错与析出相发生缠绕,许多位错在析出相前终止,造成位错在析出相前的塞积,从而强化焊缝金属[18]。由表3可见,由于CMT焊接方法热输入量低,试样1的强度系数已达到0.89;合金元素的添加对热影响区影响不大,试样2和3的强度系数分别为0.9和0.91。

表3 不同样品焊接接头的平均抗拉强度和强度系数

Table 3 Average tensile strength and strength coefficient of different welding samples

2.6 断口形貌分析

图9所示为焊接接头拉伸断口SEM像及EDS谱。由图9可看出,不同工艺条件下焊接接头断裂主要都是延性断裂,断口处存在大量的韧窝组织(见图9(a)~ (c))。为验证试样断裂在热影响区,在试样2和3断口

处选取多处进行EDS分析,能谱分析显示断口成分主要为母材合金元素,不含Ti、Zr等合金元素(见图9(d));与试样显微硬度一致,断裂发生在试样热影响区位置,而不是沿着熔合线的等轴晶区断裂。

图8 拉伸前后焊接接头的断裂位置

Fig. 8 Fracture positions of welded joint before(a) and after tensile test(b)

图9 焊接接头拉伸断口形貌以及图9(c)的EDS谱

Fig. 9 SEM images of fracture surfaces of welding joints((a)-(c)) and EDS spectra of Fig. 9(c)

3 结论

1) 通过原位合金化焊接的方法向焊缝中过渡Ti、Zr等合金元素,焊缝中生成Al3Ti、Al3Zr等第二相粒子,颗粒平均尺寸为0.5~1 μm。新生成的粒子对基体主要起弥散强化的作用,提高了焊缝处力学性能,同时改善了焊缝中Al3Mg2相的大小和分布,但是熔池中大量的第二相提高了熔池的黏度,使焊缝中出现气孔的倾向增大。

2) 不同试样熔合线靠近热影响区一侧均存在等轴晶薄层,未添加合金粉末时该区域较窄(75 μm);单独添加Ti粉的试样该区域宽度为90 μm,且晶粒相对细小;混合添加Ti、Zr的试样等轴晶薄层变宽,达105 μm。

3) 原位合金化焊接方法提高了焊缝的显微硬度,但混合添加Ti、Zr与单独添加Ti粉对显微硬度的影响不大。添加合金粉末后,焊接接头中心硬度最高(约75 HV),熔合线附近等轴晶薄层硬度间于两者之间(约65 HV),热影响区硬度最低(约57 HV),随距离焊缝中心距离增大,焊缝硬度逐渐回复。

4) 不同拉伸试样的断口均在热影响区,断口成分与母材成分一致,合金元素的添加对热影响区的影响不大。

REFERENCES

[1] MA Cheng-guo, QI Shu-yan, LI Shuang, XU Huan-yan, HE Xiu-lan. Melting purification process and refining effect of 5083 Al-Mg Alloy[J]. Transaction of Nonferrous Metals Society of China, 2014, 24(5): 1346-1351.

[2] 聂祚仁, 文胜平, 黄 晖, 李伯龙, 左铁镛. 铒微合金化铝合金的研究进展[J]. 中国有色金属学报, 2011, 21(10): 2361-2370.

NIE Zuo-ren, WEN Sheng-ping, HUANG Hui, LI Bo-long, ZUO Tie-yong. Research progress of Er-containing aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2361-2370.

[3] SHU Feng-yuan, LU Yao-hui, LIU Yu-xin, XU Fu-jia, SUN Zhe, HE Peng, XU Bin-shi. FEM modeling of softened base metal in narrow-gap joint by CMT+P MIX welding procedure[J]. Transaction of Nonferrous Metals Society of China, 2014, 24(6): 1830-1835.

[4] FENG Ji-cai, ZHANG Hong-tao, HE Peng. The CMT short- circuiting metal transfer process and its use in thin aluminum sheets welding[J]. Materials and Design, 2009, 30: 1850-1852.

[5] STANO S, PFEIFER T,  . Modern technologies of welding aluminium and its alloys[J]. Welding International, 2014, 28: 91-99.

. Modern technologies of welding aluminium and its alloys[J]. Welding International, 2014, 28: 91-99.

[6] GUNGOR B, KALUC E, TABAN E, SIK SS A. Mechanical and microstructural properties of robotic cold metal transfer (CMT) welded 5083-H111 and 6082-T651 aluminum alloys[J]. Materials and Design, 2014, 54: 207-211.

[7] LEI Yu-cheng, XUE Hou-lu, HU Wen-xiang, YAN Jin-chun. Effect of Ti-Si-Mg-Al wire on microstructure and mechanical properties of plasma arc in-situ welded joint of SiCp/Al composites[J]. Transaction of Nonferrous Metals Society of China, 2012, 22: 305-311.

[8] 杨成刚, 国旭明, 刘鸽平. 复合孕育剂Ti、Zr对2519铝铜合金焊缝组织及性能的影响[J]. 稀有金属材料与工程, 2010, 39(S1): 400-404.

YANG Cheng-gang, GUO Xu-ming, LIU Ge-ping. Effect of Ti, Zr compound inoculants on microstructure and properties of weld joint of 2519 Al-Cu alloy[J]. Rare Metal Materials and Engineering, 2010, 39(S1): 400-404.

[9] 从保强, 齐铂金, 周兴国, 罗 军. 复合脉冲方波电流频率对5A06铝合金焊缝组织和性能的影响[J]. 焊接学报, 2010, 31(1): 89-92.

CONG Bao-qiang, QI Bo-jin, ZHOU Xing-guo, LUO Jun. Influence of frequency of composite square-wave pulse current on microstructure and properties of 5A06 Al alloy welding joint[J]. Transactions of the China Welding Industry, 2010, 31(1): 89-92.

[10] 陈树海, 李俐群, 陈彦宾. Ti/Al异种合金激光熔钎焊过程气孔形成机制[J]. 稀有金属材料与工程, 2010, 39(1): 32-36.

CHEN Shu-hai, LI Li-qun, CHEN Yan-bin. Porosity formation mechanism of laser welding Ti/Al dissimilar alloys [J]. Rare Metal Materials and Engineering, 2010, 39(1): 32-36.

[11] 杜 娟.压铸镁合金熔化焊接气孔的形成机理及消除措施[D]. 重庆: 重庆大学, 2014.

DU Juan. Formation mechanism and elimination measures of pores in fusion welding of die casting magnesium alloy[D]. Chongqing: Chongqing University, 2014.

[12] KATTNER U R, BOETTINGER W J. Thermodynamic calculation of the ternary Ti-Al-Nb system[J]. Materials Science and Engineering A, 1992, 152(1/2): 9-17.

[13] 张丽娟, 周惦武, 刘金水, 徐少华, 乔小杰, 李 升. 钢/铝异种金属添加粉末的激光焊接[J]. 中国有色金属学报, 2013, 23(12): 3401-3409.

ZHANG Li-juan, ZHOU Dian-wu, LIU Jin-shui, XU Shao-hua, QIAO Xiao-jie, LI Shen. Laser welding of steel/aluminum dissimilar metal with powder addition[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(12): 3401-3409.

[14] 宋谋胜, 刘忠侠, 李继文, 宋天福, 王明星, 谢敬佩, 翁永刚. 加钛方式与钛含量对A356合金组织和性能的影响[J]. 中国有色金属学报, 2004, 14(10): 1729-1735.

SONG Mou-sheng, LIU Zhong-xia, LI Ji-wen, SONG Tian-fu, WANG Ming-xing, XIE Jing-pei, WEN Yong-gang. Influence of addition method and content of Ti on macrostructure and properties A356 alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(10): 1729-1735.

[15] 许良红, 田志凌, 彭 云, 肖荣诗, 杨武雄. 高强铝合金的激光焊接头组织及力学性能[J]. 中国激光, 2008, 35(3): 456-461.

XU Liang-hong, TIAN Zhi-ling, PENG Yun, XIAO Rong-shi, YANG Wu-xiong. Microstructure and mechanical properties of high strength aluminum alloy laser welds[J]. Chinese Journal of Lasers, 2008, 35(3): 456-461.

[16] 许良红, 田志凌, 彭 云, 张晓牧. 微量元素对高强铝合金焊缝组织和力学性能的影响[J]. 中国有色金属学报, 2008, 18(6): 959-966.

XU Liang-hong, TIAN Zhi-ling, PENG Yun, ZHANG Xiao-mu. Effects of trace elements on microstructure and mechanical properties of high strength aluminum alloy welds[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(6): 959-966.

[17] 彭小燕, 曹晓武, 段雨露, 陈举飞, 徐国富, 尹志民. 7020 铝合金 MIG 焊焊接接头的组织与性能[J]. 中国有色金属学报, 2014, 24(4): 912-918.

PENG Xiao-yan, CAO Xiao-wu, DUAN Yu-lu, CHEN Ju-fei, XU Guo-fu, YIN Zhi-min. Microstructures and properties of MIG welded joint of 7020 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(4): 912-918.

[18] 赵玉厚, 周敬恩, 严 文. 增强相Al3Ti状态对Al3Ti/ZL101原位复合材料力学性能的影响[J]. 材料工程, 2001(5): 3-8.

ZHAO Yu-hou, ZHOU Jing-en, YAN Wen. Influence of the condition of reinforcing phase Al3Ti on mechanical properties of Al3Ti/ZL101 composite[J]. Journal of Materials Engineering, 2001(5): 3-8.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(50475126)

收稿日期:2014-10-27;修订日期:2015-02-02

通信作者:雷玉成,教授,博士;电话:0511-88790798;E-mail: yclei@ujs.edu.cn