文章编号:1004-0609(2015)-01-0165-06

沉积条件对低温各向同性热解炭微观结构的影响

张建辉,夏文莉

(杭州电子科技大学 机械工程学院,杭州 310018)

摘 要:采用不同浓度的丙烷通过准稳态流化床化学气相沉积(FBCVD)工艺在1250~1450 ℃的沉积温度下产生低温各向同性热解炭(LTIC),利用SEM和TEM研究沉积温度和丙烷浓度对LTIC微观结构的影响。结果表明:沉积温度和丙烷气体浓度对低温各向同性热解炭的形貌结构有较大的影响。随着沉积温度或丙烷气体浓度的升高,各向同性热解炭形貌结构由片层状向类球形颗粒状转变,密度和织构降低,而这些变化与芳香碳平面的弯曲度发生变化有关。增大密度和提高形核率是获得性能优异各向同性热解炭的一个重要途径,沉积温度选择1350 ℃,丙烷浓度保持在25%~40%之间,所获得的热解炭结构和性能较为优异。

关键词:低温热解炭;各向同性;沉积条件;微观结构

中图分类号:TB332 文献标志码:A

Effects of deposition conditions on microstructures of low temperature isotropic pyrocarbon

ZHANG Jian-hui,XIA Wen-li

(School of Mechanical Engineering, Hangzhou Dianzi University, Hangzhou 310018, China)

Abstract: The low temperature isotropic pyrocarbon (LTIC) was prepared by a quasi-steady-state fluidized bed chemical vapor deposition (FBCVD) at deposition temperature of 1250-1450 ℃ with propane at different concentrations. The effects of deposition temperature and propane concentration on the microstructure of the LTIC were investigated by scanning electron microscopy (SEM) and transmission electron microscopy (TEM). The results show that the deposition temperature and propane concentration have great influence on the fracture surfaces and texture of LTIC. As the deposition temperature and propane concentrations raising, the fracture surfaces of LTIC change from laminar structure to globular-like structure with decreasing the density and texture, which are correlated to variations in the tortuosity of the aromatic carbon layers. The increase of the density and nucleation rate is an important way to get isotropic pyrocarbon with excellent properties, when the deposition temperature is controlled at 1350 ℃ with 25%-40% propane concentrations, the structures and properties of LTIC are excellent.

Key words: low temperature pyrocarbon; isotropic; deposition condition; microstructure

所谓低温热解炭是在低于1500 ℃的温度下,气态碳氢化合物在热基体表面通过脱氢作用而形成的炭材料[1]。根据微观结构不同,可以将热解炭分为各向同性和各向异性[2]。由于低温各向同性热解炭(Low temperature isotropic pyrocarbon, LTIC)在人体生理环境中化学性质稳定、结构致密、生物相容性好,再加上优良的力学性能(抗疲劳和耐磨损等),特别适合作为涂层材料,已在生物医学领域得到应用,如用于制造人工机械心瓣、人工髋关节以及其他人工关节运动磨损表面等[3]。

热解炭沉积工艺的变化导致具有不同结构的材料的生成,不同的结构又决定了材料具有各异的性能[4]。

寻求用关键工艺参数自由控制热解炭材料结构和性能,一直是人们追求的目标和研究热点。国外对热解炭的研究较为深入,早在20世纪六七十年代,BOKROS等[5-6]和KAAE[7]就已经致力于建立起热解炭沉积条件-力学性能-微观结构的关系。随后,HU等[8-10]系统研究了沉积条件对热解炭微观结构的影响。近年来,国内一些学者[11-14]也开始有关热解炭材料方面研究,但是大部分的研究是针对炭/炭复合材料、机械密封材料或核反应堆燃料的包覆材料,对于作为人工机械心瓣涂层材料的低温各向同性热解炭研究,与国外相比还有很大差距。由于所使用的沉积方式(CVD、CVI、热梯度和气压梯度等)、前驱体(丙烷、甲烷、丙烯和乙炔混合气体等)、基体多样性,影响沉积过程的参数无法准确确定,导致很多的研究结果与解释、结果与结果之间出现矛盾[15]。

考虑到沉积过程的复杂性,沉积工艺参数之间相互作用共同影响热解炭的微观结构和性能,本文作者在人工心瓣热解炭涂层的微观结构[16]研究基础上,采用不同浓度的丙烷通过准稳态流化床化学气相沉积工艺(Fluidized bed chemical vapor deposition, FBCVD)在1250~1450 ℃的沉积温度下沉积低温各向同性热解炭,利用SEM、TEM研究了沉积温度和丙烷浓度对低温各向同性热解炭微观结构的影响。

1 实验

1.1 低温各向同性热解炭的制备

本研究中采用准稳态流化床化学气相沉积(FBCVD)工艺,以丙烷为碳源、三氯甲基硅烷为硅源、氩气为稀释气体和载气、氧化锆空心球为床层粒子,直径为25 mm、厚度为1.5 mm的高纯石墨圆片外表面经1500号细砂纸抛光处理作为基体。利用高频感应加热炉圈将炉体加热至1250~1450 ℃,床层粒子在混合气体的吹动下在反应器内形成流态化,在加热的流化床中丙烷和硅烷发生热解,含硅热解炭沉积于悬浮在流化床中的基体上,沉积到一定厚度后,试样随炉冷却至室温出炉[16]。采用线切割机床将热解炭涂层沉积试样从石墨基体上剥离下来,经打磨、抛光、清洗、烘干等处理后进行试样测试与分析。

1.2 表征与测试

利用AUW220密度计测量热解炭片状涂层试样的密度。采用日立S-4800扫描电镜和Zeiss Ultra55热场发射电镜观察片状样品的自然断面形貌。

热解炭片状试样经机械减薄后,再利用双面离子减薄制成透射电镜试样,在Tecnai F30 S-Twin型透射电镜上观察试样的微观结构。

2 结果与分析

2.1 沉积条件对LTIC密度的影响

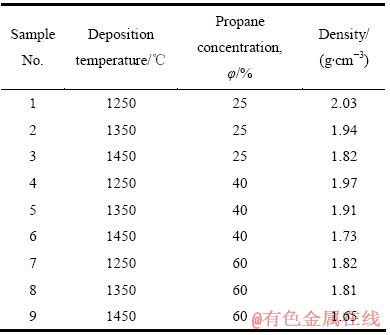

表1所列为不同沉积温度和丙烷浓度下热解炭(LTIC)样品的密度。由表1可看出,随着沉积温度和丙烷浓度的升高,LTIC的密度均降低。同时,在本研究的沉积条件范围内,相较于丙烷浓度,沉积温度对LTIC密度的影响更显著。

表1 不同沉积温度和丙烷浓度下热解炭样品的沉积条件

Table 1 Density of LTIC samples at different deposition temperatures and propane concentrations

2.2 沉积条件对LTIC断面形貌的影响

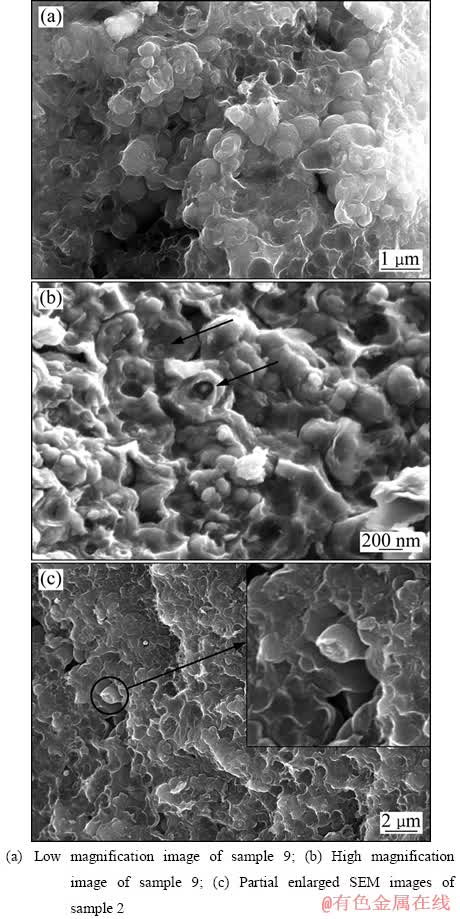

利用扫描电镜对热解炭的织构进行定性划分,主要根据热解炭微观结构组织的取向性或者断口的平滑程度:各向同性热解炭呈现颗粒状断口形貌,片层没有明显的取向性;各向异性热解炭的断口平滑,片层平直并且高度取向[17]。图1所示为不同沉积温度和丙烷浓度沉积的热解炭样品自然断面的形貌。从图1中的观察结果可以看出,样品符合各向同性热解炭的结构特征。

由图1(a)和(b)可看出,两者微观结构比较相似,趋于片层状结构,样品中几乎观察不到单个的类球形炭颗粒,大部分类球形颗粒彼此融并、形成相互交联的结构[2],结合致密,内部孔隙少,密度大,同时很明显看到材料断裂时类球形颗粒剥离留下的圆形凹坑。进一步观察发现,样品1的片层较样品2的要均匀细密,这可能是样品1密度较高的原因(ρ=2.03 g/cm3)。

图1 不同沉积条件样品的自然断面形貌

Fig. 1 Fracture morphologies of samples deposited under different conditions

图1(c)和(d)可以看出,此时虽然沉积温度同幅度升高,两者的断面形貌却存在着较大的差异。与样品4相比,样品5颗粒之间的融并程度降低、融并范围缩小,有一定比例的类球形颗粒存在,颗粒尺寸变小,颗粒细化,数量增多,球状特征结构取代了片层状结构,颗粒与颗粒之间的堆积方式由紧密的、扁平的片状变为有凸起的、松散的串状,颗粒之间出现了数量较多但尺寸较小的孔隙,所以密度降低。

由图1(a)、(c)、(e)可以看出,随着丙烷浓度的升高,热解炭的球状形貌逐渐明显,类球形颗粒的数量逐渐增多,颗粒的外形更加接近于球形。与图1(a)和(c)相比,图1(b)和(d)中样品2、5的沉积温度由1250 ℃升高到了1350 ℃,可以发现此时虽然丙烷浓度同幅度变化,但是图1(b)和(d)中热解炭断面形貌变化趋势更明显。

以上SEM分析结果说明,沉积温度和丙烷浓度对热解炭微观形貌有较大的影响,其中丙烷浓度的影响更为显著。当丙烷浓度较低时,沉积温度对热解炭形貌的影响很小。因此,若要显著改变热解炭的断面形貌,需要改变丙烷浓度或者在较高的丙烷浓度下改变沉积温度。

为了进一步认识各向同性热解炭中类球形颗粒的结构,图2所示为断裂样品类球形颗粒的内部结构SEM像。图2(a)和(b)所示为样品9的不同分辨率的热场发射照片,图2(c)右上角是样品2中单个颗粒断裂表面的SEM像。由图2(c)可以看出,LTIC中的类球形颗粒并不是真正的球体,而是表面被炭包围的不规则的小颗粒聚集体,其整体结构类似于“洋葱”状[9],它的中心区域是一个或几个烟炱[4]小颗粒的聚集体,外部区域是无定型炭,可以推测图2(b)中箭头所指类似“旋涡”状的结构是在沉积过程中作为形核中心存在,它的数量多少与热解炭的密度和力学性能有着密切的关系[17]。

图2 断裂样品类球形颗粒内部结构的SEM像

Fig. 2 SEM images of fractured samples showing existence of small inclusions inside sphere-like features

2.3 沉积条件对LTIC织构的影响

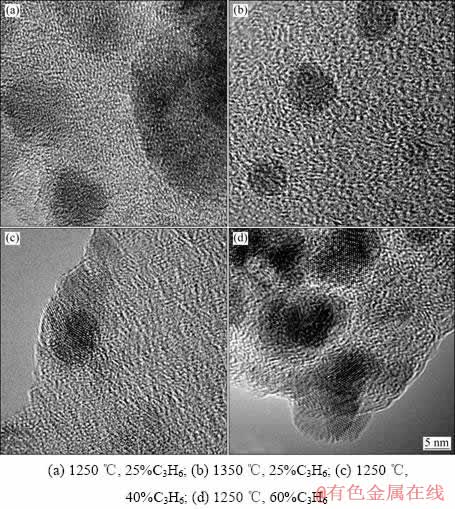

为了解沉积温度和丙烷浓度对热解炭织态结构的影响,利用高分辨透射电子显微镜(HRTEM)观察不同沉积温度和丙烷浓度下热解炭的晶格条纹像,观察平面平行于沉积平面,其结果见图3。由图3可见,4个样品的晶格条纹像的共同点在于:微晶尺寸小,原子排列紊乱、长程无序,且频繁交错、弯曲,这说明所研究的热解炭材料为各向同性结构[17]。生长特性内有两种晶格条纹[16]:一种是β-SiC晶粒,排列比较规则;另一种是乱层结构热解炭。有些位置出现β-SiC晶粒集聚现象,图中类球形晶粒均为β-SiC,晶粒直径约为4~6 nm,晶粒被乱层炭包围,晶粒之间由乱层结构炭紧密相连。4个样品的晶格条纹像不同点在于:晶格的条纹长度和弯曲程度不同。

从图3(a)中可以看出,低温下产生的热解炭是由较短的晶格条纹组成的,部分区域晶格条纹取向相同,表现出短程有序,相对较整齐,有一定程度的取向性,微晶均匀紧密的排列在一起,这与高织构热解炭的结构类似[18],但是条纹排列仍然非常紊乱,条纹间的夹角在0°~90°之间,说明碳原子平面内部与边缘处仍然存在着较多的缺陷。

由图3(b)可看出,随着沉积温度的升高,样品2短程有序的范围即微晶尺寸逐步缩小,晶格条纹长度明显增加,芳香碳平面弯弯曲曲,条纹的方向变得散乱、相互缠结、定向性很差,说明其结构的各向同性程度变高,这与中低织构热解炭的结构类似[18],说明热解炭的织构降低,由高织构变为中低织构。

同样,由图3(a)、(c)、(d)可以看出,随着丙烷浓度的升高,晶格条纹的长度和曲率明显增加,条纹取向逐渐变得紊乱,有序的范围逐渐缩小,织构降低。图3(d)中由于β-SiC晶粒的集聚,再加上受到TEM制样条件的限制,使得热解炭的晶格条纹排列区域不是很明显,但是从一些边缘区域仍然可以大致看出条纹的长度和弯曲度。

2.4 沉积条件对LTIC微观结构的影响

要获得性能优异的低温各向同性热解炭,增大密度、提高形核率是一种重要的途径[17]。从本研究的结果来看,沉积温度和丙烷气体浓度对LTIC的微观结构有较大的影响。沉积温度和丙烷气体浓度越低,得到的LTIC涂层的密度越高,如表1所列。但是随着沉积温度或丙烷气体浓度的降低,沉积速率减小[4]。由于沉积是在石墨基体上进行的,石墨比表面积小、活性点少,尤其是在沉积初期,过小的丙烷气体浓度会导致沉积表面附近出现短暂的碳源气体浓度为零,沉积过程中断,导致热解炭材料出现分层[17]。

提高形核率的方法是提高沉积温度或丙烷气体浓度。随着形核率的升高,LTIC的球状形貌逐渐明显,类球形颗粒的数量逐渐增多,类球形颗粒内部的晶格条纹长度和弯曲度逐渐增加,微晶的长大受到抑制,织构降低,各向同性的程度升高,如图1和2所示。但仔细观察图2(a)(样品9)可以发现,高沉积温度、高丙烷浓度下形核率高,生成的LTIC是由大量的类球形炭颗粒堆积而成,但颗粒排列并不致密,存在一定的孔隙,密度较低且含有一定量的炭黑,因此,沉积温度或丙烷气体浓度较高,LTIC的密度较低,沉积过程中形核以气相均质形核为主,热解炭中存在一定数量的烟炱颗粒,相对较软、石墨化度低的烟炱颗粒的存在极大地影响了样品总体的力学性能和均匀性。但样品9断面上除了分布着部分500 nm左右的断裂凹坑,还可以见到沿颗粒横切的平整断面,说明样品9的断裂存在颗粒之间的断裂和颗粒内部的断裂两种机制,颗粒之间的结合有一定的牢固度,即有一定的力学性能。一般认为完全气相均质形核并且在气相聚集长大的炭颗粒主要为炭黑或者烟炱,炭黑颗粒间的聚集以分子键为主,所以力学性能非常差,与样品9的实际情况矛盾,这可能是因为在样品的沉积过程中还是存在一定比例的气-固二相异质形核,并且炭颗粒之间存在一定程度的融并,这两种结构为样品提供了一定的力学强度[17]。而过高的沉积温度或丙烷气体浓度,不利于提高颗粒间的融并程度,如图1所示。

图3 不同沉积条件样品的HRTEM像

Fig. 3 HRTEM images of samples deposited under different conditions

总之,单从沉积温度和碳源气体浓度两个方面考虑的话,沉积温度和丙烷浓度过低或过高都不利于得到性能优异的LTIC涂层材料。对比发现,样品2和5的结构和性能较优异,样品2的结构致密且各向同向程度较高,样品5形核率高、颗粒没有充分长大(核多而生成的颗粒小,颗粒细化),颗粒与颗粒之间几乎没有孔隙,密度较高,这与目前临床上所使用的人工心瓣热解炭涂层材料的沉积条件较为接近[3]。然而,低温各向同性热解炭沉积条件-微观结构-力学性能之间的关系、沉积机理的解释以及热解炭中类球形颗粒内部β-SiC的分布还有待于进一步研究,以实现通过合理制定和控制沉积工艺参数来调控热解炭涂层的结构和性能。

3 结论

1) 制备得到的热解炭密度在1.65~2.03 g/cm3范围内,降低沉积温度或丙烷气体浓度均可提高热解炭的密度。

2) 随着沉积温度或丙烷浓度的升高,各向同性热解炭的微观形貌由片层状向类球形颗粒状转变,孔隙增多,致密度降低,并且在改变热解炭断面形貌方面,碳源浓度的影响更为显著。

3) 随着沉积温度或丙烷气体浓度的升高,热解炭颗粒内部的晶格条纹长度和弯曲度逐渐增加,取向逐渐变得紊乱,织构降低,而芳香碳平面弯曲度的改变是热解炭织构发生变化的主要原因。

4) 增大密度和提高形核率是获得性能优异的各向同性热解炭的一个重要途径。

REFERENCES

[1] 李克智, 和永岗, 李贺军, 魏建锋, 张磊磊, 李淑萍. 化学气相沉积低温热解炭的微观组织结构与沉积模型[J]. 新型炭材料, 2012, 27(2): 81-86.

LI Ke-zhi, HE Yong-gang, LI He-jun, WEI Jian-feng, ZHANG Lei-lei, LI Shu-ping. Deposition model and microstructure of low temperature pyrocarbon produced by chemical vapor deposition[J]. New Carbon Materials, 2012, 27(2): 81-86.

[2] 李建青, 满瑞林, 谢志勇, 谭瑞轩, 黄启忠. 采用微正压CVD法制备块体各向同性热解炭[J]. 中南大学学报: 自然科学版, 2011, 42(3): 600-604.

LI Jian-qing, MAN Rui-lin, XIE Zhi-yong, TAN Rui-xuan, HUANG Qi-zhong. Preparation of bulk isotropic pyrocarbon by micro-positive CVD[J]. Journal of Central South University: Science and Technology, 2011, 42(3): 600-604.

[3] T GIL M, GEIJER M, ABRAMO A, KOPYLOV P. Ten years’ experience with a pyrocarbon prosthesis replacing the proximal interphalangeal joint. A prospective clinical and radiographic follow-up[J]. Journal of Hand Surgery (European Volume), 2014,39(6): 587-595.

GIL M, GEIJER M, ABRAMO A, KOPYLOV P. Ten years’ experience with a pyrocarbon prosthesis replacing the proximal interphalangeal joint. A prospective clinical and radiographic follow-up[J]. Journal of Hand Surgery (European Volume), 2014,39(6): 587-595.

[4] 张伟刚. 化学气相沉积-从烃类气体到固体碳[M]. 北京: 科学出版社, 2007: 222-227.

ZHANG Wei-gang. Chemical vapor deposition-From the hydrocarbon gas to solid carbon[M]. Beijing: Science Press, 2007: 222-227.

[5] BOKROS J C. Variation in the crystallinity of carbons deposited in fluidized beds[J]. Carbon, 1965, 3(2): 201-211.

[6] PRICE R J, BOKROS J C, KOYAMA K, CHIN J. Structure and properties of pyrolytic carbons prepared in a fluidized bed between 1900 ℃ and 2400 ℃[J]. Carbon, 1966, 4(2): 263-272.

[7] KAAE J L. Microstructures of pyrolytic carbon/silicon carbide mixtures Co-deposited in a bed of fluidized particles[J]. Carbon, 1975, 13(1): 51-53.

[8] HU Z J, ZHANG Wei-gang, H TTINGER K J, REZNIK B, GERTHSEN D. Influence of pressure, temperature and surface area/volume ratio on the texture of pyrolytic carbon deposited from methane[J]. Carbon, 2003, 41(4): 749-758.

TTINGER K J, REZNIK B, GERTHSEN D. Influence of pressure, temperature and surface area/volume ratio on the texture of pyrolytic carbon deposited from methane[J]. Carbon, 2003, 41(4): 749-758.

[9] L PEZ-HONORATO E, MEADOWS P J, XIAO P. Fluidized bed chemical vapor deposition of pyrolytic carbon—I. Effect of deposition conditions on microstructure[J]. Carbon, 2009, 47(2): 396-410.

PEZ-HONORATO E, MEADOWS P J, XIAO P. Fluidized bed chemical vapor deposition of pyrolytic carbon—I. Effect of deposition conditions on microstructure[J]. Carbon, 2009, 47(2): 396-410.

[10] L PEZ-HONORATO E, MEADOWS P J, XIAO P. Fluidized bed chemical vapor deposition of pyrolytic carbon—II. Effect of deposition conditions on anisotropy[J]. Carbon, 2009, 47(1): 251-262.

PEZ-HONORATO E, MEADOWS P J, XIAO P. Fluidized bed chemical vapor deposition of pyrolytic carbon—II. Effect of deposition conditions on anisotropy[J]. Carbon, 2009, 47(1): 251-262.

[11] XIE Zhi-yong, JIN Gu-ying, ZHANG Min, SU ZHE-An, ZHANG Min-Yu, CHEN Jian-Xun, HUANG Qi-zhong. Improved properties of carbon fiber paper as electrode for fuel cell by coating pyrocarbon via CVD method[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(8): 1412-1417.

[12] YU Shu, ZHENG Zhou-shun, ZHANG Fu-Qin, CAI Yong-qiang. Mathematical model for precursor gas residence time in isothermal CVD process of C/C composites[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(8): 1833-1839.

[13] 吴峻峰, 白朔, 刘树和, 徐红军, 成会明. 大尺寸各向同性热解炭材料的制备与表征[J]. 新型炭材料, 2006, 21(2): 119-124.

WU Jun-feng, BAI Shuo, LIU Shu-he, XU Hong-jun, CHENG Hui-ming. Fabrication and characterization of large isotropic pyrolytic carbon[J]. New Carbon Materials, 2006, 21(2): 119-124.

[14] ZHANG Dong-sheng, GUO Ling-jun, LI Ke-zhi, LI He-jun. Isotropic pyrocarbon deposited at 1250 ℃ by means of thermal gradient chemical vapor deposition[J]. Journal of Nuclear Materials, 2009, 384(3): 327-329.

[15] OBERLIN A. Pyrocarbons[J]. Carbon, 2002, 40(1): 7-24.

[16] 张建辉, 孙海博, 王根明, 郭鹏海. 人工心瓣含硅热解炭涂层的微观结构[J]. 中国生物医学工程学报, 2011, 30(5): 757-761.

ZHANG Jian-Hui, SUN Hai-bo, WANG Gen-ming, GUO Peng-hai. Microstructure of silicon-alloyed pyrocarbon for mechanical heart valves[J]. Chinese Journal of Biomedical Engineering, 2011, 30(5): 757-761.

[17] 黄启忠. 高性能炭/炭复合材料的制备、结构与应用[M]. 长沙: 中南大学出版社, 2010: 78-109.

HUANG Qi-zhong. Fabrication, structure and application of high-performance carbon/carbon composites[M]. Changsha: Central South University Press, 2010: 78-109.

[18] REZNIK B, H TTINGER K J. On the terminology for pyrolytic carbon[J]. Carbon, 2002, 40(4): 621-624.

TTINGER K J. On the terminology for pyrolytic carbon[J]. Carbon, 2002, 40(4): 621-624.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(50975070);浙江省自然科学基金资助项目(LY12E05002)

收稿日期:2014-06-17;修订日期:2014-10-13

通信作者:张建辉,教授,博士;电话:13093709032;E-mail:zhangjh@hdu.edu.cn