DOI:10.19476/j.ysxb.1004.0609.2019.09.17

亚稳β钛合金的变形孪晶和应力诱发相变

赖敏杰,李金山

(西北工业大学 凝固技术国家重点实验室,西安 710072)

摘 要:亚稳β钛合金的力学性能与其变形机制密切相关。在稳定性很高的β基体中位错滑移是唯一的变形机制,而随着β基体稳定性的降低,除位错滑移之外的其他变形机制如{112} 变形孪晶、应力诱发β→ω相变、{332}

变形孪晶、应力诱发β→ω相变、{332} 变形孪晶以及应力诱发β→α″相变等变形机制会逐渐产生。这些变形机制可以导致孪晶/相变诱导塑性的效应,能显著提高相应合金的加工硬化率和塑性。近年来关于这些变形机制的研究取得了重要进展,不同变形机制之间尤其是变形孪晶与应力诱发相变之间的内在联系被揭示出来,为现有合金的性能优化和新型合金的设计开发提供了重要的理论指导。本文综述了这些研究进展,并对其中存在的一些不足进行了分析。

变形孪晶以及应力诱发β→α″相变等变形机制会逐渐产生。这些变形机制可以导致孪晶/相变诱导塑性的效应,能显著提高相应合金的加工硬化率和塑性。近年来关于这些变形机制的研究取得了重要进展,不同变形机制之间尤其是变形孪晶与应力诱发相变之间的内在联系被揭示出来,为现有合金的性能优化和新型合金的设计开发提供了重要的理论指导。本文综述了这些研究进展,并对其中存在的一些不足进行了分析。

关键词:亚稳β钛合金;变形孪晶;应力诱发相变;微观组织;力学性能

文章编号:1004-0609(2019)-09-2185-07 中图分类号:TG113.12 文献标志码:A

钛合金具有高比强度和优良的耐腐蚀性等优点,被广泛应用于航空工业领域。自20世纪50年代以来,以Ti-6Al-4V为代表的α+β两相钛合金一直是钛合金应用的主流,满足了航空工业对轻质高强结构材料的大部分需求。与这类钛合金相比,β相稳定元素含量更高的亚稳β钛合金能通过时效析出弥散分布的细小α相而达到更高的强度,从而能在对强度要求更高的结构件上获得应用。近年来,以Ti-10V-2Fe-3Al (Ti-1023)和Ti-5Al-5Mo-5V-3Cr-0.5Fe(Ti-5553)为代表的亚稳β钛合金已被用于制作波音777、空客A380、波音787等大型客机的起落架,取代了原来的4340或300M超高强度钢,实现了显著的结构减重[1-2]。

在平衡相图中,亚稳β钛合金的成分处于α+β两相区,但是其β稳定元素的含量比较高,可以抑制淬火冷却过程中α相的析出,从而可以将接近100%的β相稳定至室温[3]。因此,经过β相区固溶并淬火冷却至室温的β基体处于热力学亚稳状态,在时效过程中很容易析出α相。同时,由于β稳定元素含量较高,析出的α相通常很细小且弥散地分布,因而强化效果显著[4]。目前商用的亚稳β钛合金都是基于这一特点,通过时效析出大量的α相,以获得非常高的强度[2]。由于亚稳β钛合金的强度主要由α相的形貌、尺寸、分布以及体积分数等决定,在过去的几十年中大部分的研究都集中于α相的形成和演化规律[1]。而对于时效析出了大量α相的亚稳β合金,相关的研究也表明其塑性主要取决于β晶粒的尺寸:β晶粒越小,则塑性越高[5]。但是值得注意的是,该类合金均呈现出很低的加工硬化率,其屈服强度与抗拉强度的差通常小于100 MPa,因而普遍塑性较低[4, 6]。

2003年,日本丰田中心研究与发展实验室报道了一种被称为“口香糖金属”的亚稳β钛合金,并指出该合金β稳定元素的含量被控制在β/β+α″相界的临界点上,使得该合金以理想剪切的方式变形,而不会产生位错、孪晶、应力诱发相变等其他变形机制[7-8]。这一报道引起了广泛关注。但是,随后大量的相关研究表明该合金中不但存在位错滑移,还存在{112} 变形孪晶和应力诱发β→α″马氏体相变等变形机制[9-11]。这些变形机制的产生都归因于该类合金基体的低稳定性,由此亚稳β钛合金β基体的稳定性与其变形机制之间的密切联系引起了相关研究人员的重视。

变形孪晶和应力诱发β→α″马氏体相变等变形机制[9-11]。这些变形机制的产生都归因于该类合金基体的低稳定性,由此亚稳β钛合金β基体的稳定性与其变形机制之间的密切联系引起了相关研究人员的重视。

相关的研究表明,在β稳定元素含量非常高的稳定型β钛合金中只有位错滑移这一种变形机制,该类合金的加工硬化率很低,呈现出比较低的伸长率[3]。目前商用的亚稳β钛合金通常都经过了长时间的时效处理,造成β稳定元素在β基体中大量富集,因此其β基体的稳定性非常高,在变形过程中通常只会产生位错滑移,呈现出很低的加工硬化率和塑性[2, 6]。而随着β稳定性的降低,则会逐渐出现{112} 变形孪晶、应力诱发β→ω相变、{332}

变形孪晶、应力诱发β→ω相变、{332} 变形孪晶、应力诱发β→α″相变等变形机制[9-10, 12]。类似于钢铁等其他材料,在亚稳β钛合金中除位错滑移之外的其他变形机制的引入通常有利于提高加工硬化率,从而提高抗拉强度和伸长率[13-14]。2012年,PRIMA等[15]首次将钢铁材料中发展得比较成熟的相变诱导塑性(TRIP)和孪晶诱导塑性(TWIP)的思路引入到亚稳β钛合金的合金设计中,通过变形过程中应力诱发β→α″、ω相变以及{332}

变形孪晶、应力诱发β→α″相变等变形机制[9-10, 12]。类似于钢铁等其他材料,在亚稳β钛合金中除位错滑移之外的其他变形机制的引入通常有利于提高加工硬化率,从而提高抗拉强度和伸长率[13-14]。2012年,PRIMA等[15]首次将钢铁材料中发展得比较成熟的相变诱导塑性(TRIP)和孪晶诱导塑性(TWIP)的思路引入到亚稳β钛合金的合金设计中,通过变形过程中应力诱发β→α″、ω相变以及{332} 、{112}

、{112} 变形孪晶的产生实现动态细晶化,使得加工硬化率大幅提升。他们所设计的Ti-Mo、Ti-Cr基系列合金均呈现了优异的塑性[15-17]。由这些研究结果可以推断,如果在α相析出之后β基体仍处于亚稳状态,那么该β基体中仍有可能产生应力诱发相变和变形孪晶等变形机制,从而有望同时发挥α相的析出强化作用以及相变/孪晶诱导塑性的效应。这为提高现有商用亚稳β钛合金的塑性提供了一条很有潜力的途径,并为同时具有高强度和高塑性的新型亚稳β钛合金的设计指明了方向。但是,这些前景的实现需要有一个对亚稳β钛合金变形机制的完整认识。

变形孪晶的产生实现动态细晶化,使得加工硬化率大幅提升。他们所设计的Ti-Mo、Ti-Cr基系列合金均呈现了优异的塑性[15-17]。由这些研究结果可以推断,如果在α相析出之后β基体仍处于亚稳状态,那么该β基体中仍有可能产生应力诱发相变和变形孪晶等变形机制,从而有望同时发挥α相的析出强化作用以及相变/孪晶诱导塑性的效应。这为提高现有商用亚稳β钛合金的塑性提供了一条很有潜力的途径,并为同时具有高强度和高塑性的新型亚稳β钛合金的设计指明了方向。但是,这些前景的实现需要有一个对亚稳β钛合金变形机制的完整认识。

至今,文献上报道的亚稳β钛合金中出现的微观变形机制包括位错滑移、{112} 变形孪晶、应力诱发β→ω相变、{332}

变形孪晶、应力诱发β→ω相变、{332} 变形孪晶、应力诱发β→α″马氏体相变等。近年来的大量研究表明,这些变形机制往往不是孤立出现的,彼此之间存在紧密的联系。本文将围绕这些变形孪晶和应力诱发相变,尤其是它们彼此之间的关联,阐述该领域近年来取得的重要研究进展。

变形孪晶、应力诱发β→α″马氏体相变等。近年来的大量研究表明,这些变形机制往往不是孤立出现的,彼此之间存在紧密的联系。本文将围绕这些变形孪晶和应力诱发相变,尤其是它们彼此之间的关联,阐述该领域近年来取得的重要研究进展。

1 {112} 变形孪晶与应力诱发β→ω相变

变形孪晶与应力诱发β→ω相变

ω相是亚稳β钛合金中常见的一种相,具有非密排的六方晶体结构,通常在固溶淬火或等温时效的过程中形成,呈几纳米至几十纳米的颗粒状弥散分布于β基体中[18]。2008年,XING等[9]在Ti-23Nb- 0.7Ta-2Zr(摩尔分数,%)合金中发现{112} 变形孪晶的边界上存在一层ω相。同一年,CHAI等[19]在Ti-22Nb和Ti-24Nb(摩尔分数,%)合金中发现固溶淬火后形成的α″马氏体的边界上也存在一层ω相。这种沿孪晶/马氏体边界形成的长条ω相在形貌和分布上都与亚稳β钛合金中常见的颗粒状ω相不同。HU等[20]采用第一性原理密度泛函理论计算过不同Nb含量的Ti-Nb合金中β相与ω相的能量差,发现对于Nb含量低于23.5%(摩尔分数)的合金,其ω相的能量更低、更稳定。因此该计算结果表明,β相到ω相的转变应该是自发的。而实验观察到的现象则显示,β→ω相变只出现在{112}

变形孪晶的边界上存在一层ω相。同一年,CHAI等[19]在Ti-22Nb和Ti-24Nb(摩尔分数,%)合金中发现固溶淬火后形成的α″马氏体的边界上也存在一层ω相。这种沿孪晶/马氏体边界形成的长条ω相在形貌和分布上都与亚稳β钛合金中常见的颗粒状ω相不同。HU等[20]采用第一性原理密度泛函理论计算过不同Nb含量的Ti-Nb合金中β相与ω相的能量差,发现对于Nb含量低于23.5%(摩尔分数)的合金,其ω相的能量更低、更稳定。因此该计算结果表明,β相到ω相的转变应该是自发的。而实验观察到的现象则显示,β→ω相变只出现在{112} 孪晶或α″马氏体的边界上,也即该相变需要变形孪晶或马氏体相变的辅助才能发生。

孪晶或α″马氏体的边界上,也即该相变需要变形孪晶或马氏体相变的辅助才能发生。

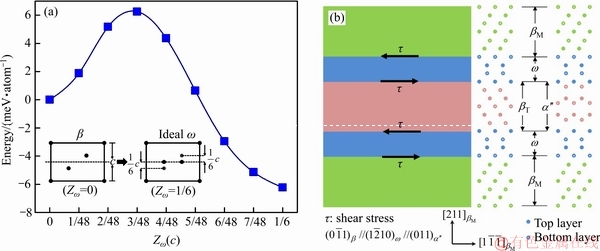

为了阐明{112} 变形孪晶的边界上长条状ω相的形成机理,LAI等[21]选用Ti-22.6Nb-0.47Ta- 1.85Zr-1.34O(摩尔分数,%)作为模型合金,通过冷轧和拉伸变形实验证明了该类孪晶和ω相在不同的变形方式下都能产生,并通过理论计算分析了β→ω相变不能自发发生的物理原因。他们首先利用Khachaturyan的共格析出物弹性理论[22]计算了不同Nb含量的Ti-Nb合金中ω相析出后所产生的弹性能,发现该能量的引入可以减小β相与ω相之间的能量差,但是对于上述合金成分其值很小,无法抑制β→ω相变的自发发生;然后他们通过第一性原理密度泛函理论计算了体心立方的β晶格转变为六方结构的ω晶格的能量路径,发现在该路径上存在一个能垒,如图1(a)所示。这揭示了β→ω相变不能自发发生的物理原因。并且该计算结果表明,沿{112}

变形孪晶的边界上长条状ω相的形成机理,LAI等[21]选用Ti-22.6Nb-0.47Ta- 1.85Zr-1.34O(摩尔分数,%)作为模型合金,通过冷轧和拉伸变形实验证明了该类孪晶和ω相在不同的变形方式下都能产生,并通过理论计算分析了β→ω相变不能自发发生的物理原因。他们首先利用Khachaturyan的共格析出物弹性理论[22]计算了不同Nb含量的Ti-Nb合金中ω相析出后所产生的弹性能,发现该能量的引入可以减小β相与ω相之间的能量差,但是对于上述合金成分其值很小,无法抑制β→ω相变的自发发生;然后他们通过第一性原理密度泛函理论计算了体心立方的β晶格转变为六方结构的ω晶格的能量路径,发现在该路径上存在一个能垒,如图1(a)所示。这揭示了β→ω相变不能自发发生的物理原因。并且该计算结果表明,沿{112} 方向的剪切应力可以帮助克服β→ω相变路径上的能垒,从而诱发ω相的形成。

方向的剪切应力可以帮助克服β→ω相变路径上的能垒,从而诱发ω相的形成。

由于{112} 变形孪晶是通过逐层连续排列的{112}面上1/6

变形孪晶是通过逐层连续排列的{112}面上1/6 不全位错的滑移形成的[23],因此其在形成的过程中会对周围的β基体产生沿{112}

不全位错的滑移形成的[23],因此其在形成的过程中会对周围的β基体产生沿{112} 方向的剪切应力,从而会在其边界上诱发产生一层ω相;对于α″马氏体,由于其在形成的过程中也涉及 {112}面沿

方向的剪切应力,从而会在其边界上诱发产生一层ω相;对于α″马氏体,由于其在形成的过程中也涉及 {112}面沿 方向的剪切[24],因此也会对周围的β基体施加{112}

方向的剪切[24],因此也会对周围的β基体施加{112} 方向的剪切应力,从而也会在其边界上诱发产生一层ω相,如图1(b)所示。因此,LAI等的研究结果从物理本质上阐明了亚稳β钛合金中{112}

方向的剪切应力,从而也会在其边界上诱发产生一层ω相,如图1(b)所示。因此,LAI等的研究结果从物理本质上阐明了亚稳β钛合金中{112} 变形孪晶以及α″马氏体边界上长条状ω相的形成原因,丰富了应力诱发β→ω相变的理论。

变形孪晶以及α″马氏体边界上长条状ω相的形成原因,丰富了应力诱发β→ω相变的理论。

2 {332} 变形孪晶与应力诱发β→α″马氏体相变

变形孪晶与应力诱发β→α″马氏体相变

对于β相稳定性很低的亚稳β钛合金,{332} 孪晶可以在塑性变形过程中大量产生,是该类合金中除位错滑移之外的另一种重要的塑性变形机制。该孪晶模式由BLACKBURN和FEENY于1971年首次在实验中观察到,并且在之后的30余年中未在其他材料中被观察到过,因此之前一直被认为是亚稳β钛合金所独有的孪晶模式[25-26]。直到2009年,同样的孪晶模式才在经过冲击变形的α-Fe和1018钢中被观察到[27]。值得注意的是,这两种材料都具有体心立方结构,与亚稳β钛合金一致。

孪晶可以在塑性变形过程中大量产生,是该类合金中除位错滑移之外的另一种重要的塑性变形机制。该孪晶模式由BLACKBURN和FEENY于1971年首次在实验中观察到,并且在之后的30余年中未在其他材料中被观察到过,因此之前一直被认为是亚稳β钛合金所独有的孪晶模式[25-26]。直到2009年,同样的孪晶模式才在经过冲击变形的α-Fe和1018钢中被观察到[27]。值得注意的是,这两种材料都具有体心立方结构,与亚稳β钛合金一致。

图1 (a) β相转变为ω相的能量路径;(b) {112} 孪晶以及α″马氏体在边界上诱导片层状ω相产生的示意图[21]

孪晶以及α″马氏体在边界上诱导片层状ω相产生的示意图[21]

Fig. 1 Energy landscape of β→ω transformation(a) and schematic illustration of formation of plate-like ω phase along boundaries of {112} twin and α″ martensite(b)[21]

twin and α″ martensite(b)[21]

体心或面心立方结构金属材料中常见的变形孪晶,如前者的{112} 孪晶以及后者的{111}

孪晶以及后者的{111} 孪晶,都是通过不全位错的滑移形成的,因此其孪晶面和孪晶方向恰好是相应晶体结构的滑移面和滑移方向[26]。而对于{332}

孪晶,都是通过不全位错的滑移形成的,因此其孪晶面和孪晶方向恰好是相应晶体结构的滑移面和滑移方向[26]。而对于{332} 孪晶,其孪晶面{332}不是体心立方结构的滑移面,其孪晶方向

孪晶,其孪晶面{332}不是体心立方结构的滑移面,其孪晶方向 也非滑移方向,因此该类孪晶不可能通过不全位错的滑移形成。另外,{332}

也非滑移方向,因此该类孪晶不可能通过不全位错的滑移形成。另外,{332} 孪晶还具有特殊的内部微观组织:大量的位错或片层状的ω相[28]。

孪晶还具有特殊的内部微观组织:大量的位错或片层状的ω相[28]。

关于该孪晶的形成机制,相关的研究人员先后提出了多种模型。KAWABATA等[29]提出{332} 孪晶可以通过两步形成,第一步是1/22

孪晶可以通过两步形成,第一步是1/22 不全位错在逐层连续排列的{332}面的滑移,第二步是每对{332}面朝±

不全位错在逐层连续排列的{332}面的滑移,第二步是每对{332}面朝± 方向的相对移动。LITVINOV和RUSAKOV[30]也提出了类似的模型,他们还提出了另一种不全位错模型,也即通过5/22

方向的相对移动。LITVINOV和RUSAKOV[30]也提出了类似的模型,他们还提出了另一种不全位错模型,也即通过5/22 不全位错在{332}面的滑移形成孪晶,在该模型中不需要±

不全位错在{332}面的滑移形成孪晶,在该模型中不需要± 方向的原子移动。这些不全位错模型都是基于孪晶与基体的晶体学关系反推出来的,缺乏实验证据,并且1/22

方向的原子移动。这些不全位错模型都是基于孪晶与基体的晶体学关系反推出来的,缺乏实验证据,并且1/22 或5/22

或5/22 不全位错的产生及其在{332}面的滑移在理论上也缺乏可行性。TOBE等[31]认为稳定性特别低的β晶格由于{110}

不全位错的产生及其在{332}面的滑移在理论上也缺乏可行性。TOBE等[31]认为稳定性特别低的β晶格由于{110} 方向的剪切模量c′很小,造成{110}面的原子会向

方向的剪切模量c′很小,造成{110}面的原子会向 方向轻微移动,因此可以将该类晶格视作为以原子对的中心为格点的底心四方晶格,并据此提出了一种通过原子对的移动来形成孪晶的模型。该模型在晶体学上也可以生成完美的{332}

方向轻微移动,因此可以将该类晶格视作为以原子对的中心为格点的底心四方晶格,并据此提出了一种通过原子对的移动来形成孪晶的模型。该模型在晶体学上也可以生成完美的{332} 孪晶,但是无法解释孪晶内部特殊微观组织的产生原因。

孪晶,但是无法解释孪晶内部特殊微观组织的产生原因。

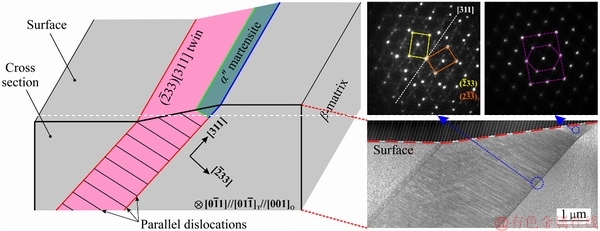

为了阐明亚稳β钛合金中这种特殊孪晶的形成机制,2016年LAI等[32]选取Ti-36Nb-2Ta-3Zr(质量分数,%)作为模型合金,通过电子背散射衍射(EBSD)和透射电子显微镜(TEM)系统表征了塑性变形过程中所形成的{332} 孪晶从合金表面至内部的微观组织,发现该孪晶在表面附着有一浅层应力诱发α″马氏体,而其内部则存在大量平行的螺位错,如图2所示。{332}

孪晶从合金表面至内部的微观组织,发现该孪晶在表面附着有一浅层应力诱发α″马氏体,而其内部则存在大量平行的螺位错,如图2所示。{332} 孪晶和基体都是β相,只是取向不同,而α″马氏体在高温下会逆转变成β相,LAI等发现附着于孪晶的马氏体在加热过程中转变成了旁边的{332}

孪晶和基体都是β相,只是取向不同,而α″马氏体在高温下会逆转变成β相,LAI等发现附着于孪晶的马氏体在加热过程中转变成了旁边的{332} 孪晶而非旁边的基体,从而推断{332}

孪晶而非旁边的基体,从而推断{332} 孪晶是从α″马氏体中产生的,是马氏体逆转变的产 物[32]。通过表征处于初始形成阶段的变形带,他们进一步证实了这一推断,发现在变形过程中最初形成的是应力诱发α″马氏体,而随着外加应变的增大,{332}

孪晶是从α″马氏体中产生的,是马氏体逆转变的产 物[32]。通过表征处于初始形成阶段的变形带,他们进一步证实了这一推断,发现在变形过程中最初形成的是应力诱发α″马氏体,而随着外加应变的增大,{332} 孪晶在α″马氏体内部形核并生长。通过马氏体相变的唯象理论[33],他们计算了应力诱发β→α″马氏体相变的晶体学信息,指出所选用的模型合金在变形过程中首先形成的是呈孪晶关系的两个马氏体变体;之后随着变形量的增大,这两个马氏体变体会发生退孪生而转变成单一的马氏体变体,并伴随有晶格的转动;而原来两个变体间界面上的位错被保留下来,最后{332}

孪晶在α″马氏体内部形核并生长。通过马氏体相变的唯象理论[33],他们计算了应力诱发β→α″马氏体相变的晶体学信息,指出所选用的模型合金在变形过程中首先形成的是呈孪晶关系的两个马氏体变体;之后随着变形量的增大,这两个马氏体变体会发生退孪生而转变成单一的马氏体变体,并伴随有晶格的转动;而原来两个变体间界面上的位错被保留下来,最后{332} 孪晶在马氏体内部形核并生长。因此,{332}

孪晶在马氏体内部形核并生长。因此,{332} 孪晶内部的平行位错来自于最初形成的两个马氏体变体之间的界面位错,而在合金表面附着的那一浅层马氏体可能是由于临近表面的局部应力状态使得其无法转变成{332}

孪晶内部的平行位错来自于最初形成的两个马氏体变体之间的界面位错,而在合金表面附着的那一浅层马氏体可能是由于临近表面的局部应力状态使得其无法转变成{332} 孪晶,从而残留了下来。

孪晶,从而残留了下来。

图2 {332} 孪晶内部微观组织的TEM分析[32]

孪晶内部微观组织的TEM分析[32]

Fig. 2 TEM analysis of internal microstructures of {332} twin[32]

twin[32]

在LAI等发表上述研究结果的同一年,CASTANY等也发表了其关于{332} 孪晶形成机制的研究论文,并且也指出了该孪晶的形成与应力诱发β→α″马氏体相变之间的密切联系[34]。他们选用了Ti-27Nb(摩尔分数,%)作为模型合金,并根据原位同步辐射X射线衍射(SXRD)和TEM的实验结果指出,该合金在约2%的外加应变下整体转变成了α″马氏体,之后在约5%的外加应变下产生了{130}

孪晶形成机制的研究论文,并且也指出了该孪晶的形成与应力诱发β→α″马氏体相变之间的密切联系[34]。他们选用了Ti-27Nb(摩尔分数,%)作为模型合金,并根据原位同步辐射X射线衍射(SXRD)和TEM的实验结果指出,该合金在约2%的外加应变下整体转变成了α″马氏体,之后在约5%的外加应变下产生了{130} 马氏体孪晶,而在卸载之后合金又整体逆转变成了β相,其中马氏体孪晶转变成了β相中的{332}

马氏体孪晶,而在卸载之后合金又整体逆转变成了β相,其中马氏体孪晶转变成了β相中的{332} 孪晶。

孪晶。

上述两个研究工作显著地推进了关于{332} 孪晶形成机制的探索,但是在LAI等的模型中关于{332}

孪晶形成机制的探索,但是在LAI等的模型中关于{332} 孪晶从α″马氏体中形核的晶体学路径尚不清楚,而CASTANY等的模型则无法解释{332}

孪晶从α″马氏体中形核的晶体学路径尚不清楚,而CASTANY等的模型则无法解释{332} 孪晶内部特殊微观组织的形成原因。因此,有必要开展进一步的深入研究,以彻底阐明亚稳β钛合金中{332}

孪晶内部特殊微观组织的形成原因。因此,有必要开展进一步的深入研究,以彻底阐明亚稳β钛合金中{332} 孪晶的形成机制。

孪晶的形成机制。

3 富含ω相的亚稳β钛合金中的位错通道和应力诱发ω→β相变

在亚稳β钛合金中,ω相的大量产生通常会导致严重的脆性断裂,因此这种相本身曾被认为是一种有害的相[18]。但是由于其通常均匀弥散地分布于β基体中,并且可以为α相的析出提供形核点,因而常被用作α相的前驱体以辅助析出均匀弥散分布的细小α相,实现显著的强化效果[5]。

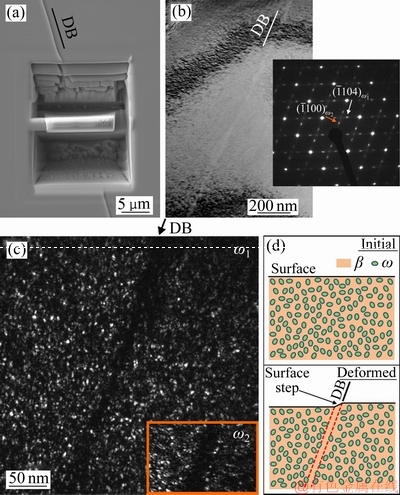

2015年,LAI等[35]通过β相区固溶之后的炉冷处理在Ti-23Nb-0.7Ta-2Zr-(0.87, 1.52, 1.83)O(摩尔分数,%)合金中引入了大量的ω相,发现这些合金并没有脆化,其断裂伸长率都达到了30%以上,而其加工硬化率非常低,并且变形后的材料表面出现了很多明显的台阶,每一条台阶都对应着一条变形带。通过TEM的分析,他们发现在每一条变形带中ω相都大量减少甚至完全消失了(见图3),并且在每一条变形带中都存在大量的位错,而在变形带之间则几乎没有位错。因此,每一条变形带都是一条位错通道,而塑性流变都被限制在这些位错通道中。随着外加应变的增大,更多的位错通道会形成,因此ω相的体积分数会随着外加变形量的增大而减小。通过SXRD的分析,他们发现经过60%的冷轧变形之后这些合金中的ω相几乎全部消失了,只剩下β基体[35]。

显然,在位错通道中ω相是在外加应力的作用下转变成了β相,也即发生了应力诱发ω→β相变。为了揭示这一相变的微观机制,LAI等[35]分析了体心立方β晶格和六方ω晶格之间的晶体学取向关系,发现前者的{112}滑移面平行于后者的{1100}滑移面,这表明β相{112}面上的位错很容易切过ω相,而当该晶面上的完全位错b=1/2 分解成逐层连续排列的三条不全位错b1=1/12

分解成逐层连续排列的三条不全位错b1=1/12 、b2=1/3

、b2=1/3 、b3=b1并一起滑过ω相时,即可将ω晶格转变成β晶格。考虑到β相和ω相之间存在能垒[21],这些不全位错的滑移相当于帮助克服了二者之间的能垒。通过EBSD的分析,他们发现大部分位错通道都平行于{112}面,这也表明位错滑移主要发生在{112}面上,而其他滑移面如{110}和{123}上的位错由于与ω相的滑移面不匹配,需要很高的能量才能切过或绕过ω相,因而很难在分布有大量ω颗粒的β基体中移动。

、b3=b1并一起滑过ω相时,即可将ω晶格转变成β晶格。考虑到β相和ω相之间存在能垒[21],这些不全位错的滑移相当于帮助克服了二者之间的能垒。通过EBSD的分析,他们发现大部分位错通道都平行于{112}面,这也表明位错滑移主要发生在{112}面上,而其他滑移面如{110}和{123}上的位错由于与ω相的滑移面不匹配,需要很高的能量才能切过或绕过ω相,因而很难在分布有大量ω颗粒的β基体中移动。

图3 变形带(位错通道)的TEM分析[35]

Fig. 3 TEM analysis of deformation band (dislocation channel)[35]

2018年,LAI等[36]还在Ti-25Nb-0.7Ta-2Zr(摩尔分数,%)合金中发现ω相的大量析出能改变β基体的变形机制:当ω相不存在时,该合金在塑性变形过程中会产生{332} 孪晶、应力诱发β→α″马氏体相变以及位错滑移等变形机制;而当大量ω相析出时,{332}

孪晶、应力诱发β→α″马氏体相变以及位错滑移等变形机制;而当大量ω相析出时,{332} 孪晶和应力诱发β→α″马氏体相变会被完全抑制,该合金中会出现大量无ω相的位错通道。通过三维原子探针(APT)的分析,他们发现在ω相析出之后该合金的β基体仍具有很低的稳定性,因此β基体的成分变化不是导致变形孪晶和马氏体相变被抑制的原因。但是,他们发现ω相二次柱面上的剪切模量远大于与其平行的β基体{110}

孪晶和应力诱发β→α″马氏体相变会被完全抑制,该合金中会出现大量无ω相的位错通道。通过三维原子探针(APT)的分析,他们发现在ω相析出之后该合金的β基体仍具有很低的稳定性,因此β基体的成分变化不是导致变形孪晶和马氏体相变被抑制的原因。但是,他们发现ω相二次柱面上的剪切模量远大于与其平行的β基体{110} 方向的剪切模量,这造成β基体中{110}

方向的剪切模量,这造成β基体中{110} 方向的长程原子移动很难发生,因而长条α″马氏体无法形成。考虑到{332}

方向的长程原子移动很难发生,因而长条α″马氏体无法形成。考虑到{332} 孪晶是在α″马氏体中形成的[32, 34],当长条α″马氏体的形成被抑制时,该孪晶的形成也会被抑制。这就从原子尺度揭示了ω相抑制{332}

孪晶是在α″马氏体中形成的[32, 34],当长条α″马氏体的形成被抑制时,该孪晶的形成也会被抑制。这就从原子尺度揭示了ω相抑制{332} 孪晶和应力诱发β→α″马氏体相变的原因。

孪晶和应力诱发β→α″马氏体相变的原因。

上述研究工作丰富了亚稳β钛合金的变形理论,为研究ω相在亚稳β钛合金中的作用提供了全新的视角,对于现有合金变形机制的调控和新型合金的设计开发都具有重要的指导意义。

4 结语

对于亚稳β钛合金中的变形孪晶和应力诱发相变,近年来已取得了显著的研究进展。其中,{112} 孪晶界上应力诱发ω相的形成机理,{332}

孪晶界上应力诱发ω相的形成机理,{332} 孪晶与应力诱发α″马氏体的内在联系、富含ω相的亚稳β钛合金中位错通道的形成机理、ω相对{332}

孪晶与应力诱发α″马氏体的内在联系、富含ω相的亚稳β钛合金中位错通道的形成机理、ω相对{332} 变形孪晶和应力诱发β→α″马氏体相变的抑制机理等都已被揭示。目前,由{332}

变形孪晶和应力诱发β→α″马氏体相变的抑制机理等都已被揭示。目前,由{332} 变形孪晶和应力诱发β→α″马氏体相变所导致的孪晶、相变诱导塑性的效应已被用于提高合金的加工硬化率,引导开发出了一系列具有优异塑性的新型合金。值得注意的是,在大部分亚稳β钛合金中{112}

变形孪晶和应力诱发β→α″马氏体相变所导致的孪晶、相变诱导塑性的效应已被用于提高合金的加工硬化率,引导开发出了一系列具有优异塑性的新型合金。值得注意的是,在大部分亚稳β钛合金中{112} 变形孪晶和应力诱发β→ω相变都不能大量产生,造成其对加工硬化率的贡献比较有限,而目前关于其不能大量产生的原因尚不清楚。另外,目前关于产生每一种变形机制的具体成分范围尚未实现量化,这些都有待于进一步的深入研究。近年来原子尺度表征技术如球差校正TEM和APT的发展,为这些基础问题的研究提供了强有力的工具。而相关基本原理的揭示将有助于现有合金的性能优化和新型合金的设计开发。

变形孪晶和应力诱发β→ω相变都不能大量产生,造成其对加工硬化率的贡献比较有限,而目前关于其不能大量产生的原因尚不清楚。另外,目前关于产生每一种变形机制的具体成分范围尚未实现量化,这些都有待于进一步的深入研究。近年来原子尺度表征技术如球差校正TEM和APT的发展,为这些基础问题的研究提供了强有力的工具。而相关基本原理的揭示将有助于现有合金的性能优化和新型合金的设计开发。

REFERENCES

[1] BANERJEE D, WILLIAMS J C. Perspectives on titanium science and technology[J]. Acta Materialia, 2013, 61(3): 844-879.

[2] 金和喜, 魏克湘, 李建明, 周建宇, 彭文静. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280–292.

JIN He-xi, WEI Ke-xiang, LI Jian-ming, ZHOU Jian-yu, PENG Wen-jing. Research development of titanium alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals Society, 2015, 25(2): 280–292.

[3] KOLLI R P, JOOST W J, ANKEM S. Phase stability and stress-induced transformations in beta titanium alloys[J]. JOM, 2015, 67(6): 1273-1280.

[4] DEVARAJ A, JOSHI V V, SRIVASTAVA A, MANANDHAR S, MOXSON V, DUZ V A, LAVENDER C. A low-cost hierarchical nanostructured beta-titanium alloy with high strength[J]. Nature Communications, 2016, 7: 11176.

[5] IVASISHIN O M, MARKOVSKY P E, MATVIYCHUK Y V, SEMIATIN S L, WARD CH, FOX S. A comparative study of the mechanical properties of high-strength β-titanium alloys[J]. Journal of Alloys and Compounds, 2008, 457(1/2): 296-309.

[6] NYAKANA S L, FANNING J C, BOYER R R. Quick reference guide for beta titanium alloys in the 00s[J]. Journal of Materials Engineering and Performance, 2005, 14(6): 799-811.

[7] SAITO T, FURUTA T, HWANG JH, KURAMOTO S, NISHINO K, SUZUKI N, CHEN R, YAMADA A, ITO K, SENO Y, NONAKA T, IKEHATA H, NAGASAKO N, IWAMOTO C, IKUHARA Y, SAKUMA T. Multifunctional alloys obtained via a dislocation-free plastic deformation mechanism[J]. Science, 2003, 300(5618): 464-467.

[8] HWANG J, KURAMOTO S, FURUTA T, NISHINO K, SAITO T. Phase-stability dependence of plastic deformation behavior in Ti-Nb-Ta-Zr-O alloys[J]. Journal of Materials Engineering and Performance, 2005, 14(6): 747-754.

[9] XING H, SUN J. Mechanical twinning and omega transition by  {112} shear in a metastable beta titanium alloy[J]. Applied Physics Letters, 2008, 93(3): 031908.

{112} shear in a metastable beta titanium alloy[J]. Applied Physics Letters, 2008, 93(3): 031908.

[10] TALLING R J, DASHWOOD R J, JACKSON M, DYE D. On the mechanism of superelasticity in Gum metal[J]. Acta Materialia, 2009, 57(4): 1188-1198.

[11] BESSE M, CASTANY P, GLORIANT T. Mechanisms of deformation in gum metal TNTZ-O and TNTZ titanium alloys: A comparative study on the oxygen influence[J]. Acta Materialia, 2011, 59(15): 5982-5988.

[12] YANG Y, WU S Q, LI GP, LI Y L, LU YF, YANG K, GE P. Evolution of deformation mechanisms of Ti-22.4Nb-0.73Ta- 2Zr-1.34O alloy during straining[J]. Acta Materialia, 2010, 58 (7): 2778-2787.

[13] MIN X H, TSUZAKI K, EMURA S, TSUCHIYA K. Enhancement of uniform elongation in high strength Ti-Mo based alloys by combination of deformation modes[J]. Materials Science and Engineering A, 2011, 528: 4569-4578.

[14] MIN X H, TSUZAKI K, EMURA S, TSUCHIYA K. Heterogeneous twin formation and its effect on tensile properties in Ti-Mo based beta titanium alloys[J]. Materials Science and Engineering A, 2012, 554: 53-60.

[15] MARTELEUR M, SUN F, GLORIANT T, VERMAUT P, JACQUES P J, PRIMA F. On the design of new beta-metastable titanium alloys with improved work hardening rate thanks to simultaneous TRIP and TWIP effects[J]. Scripta Materialia, 2012, 66(10): 749-752.

[16] SUN F, ZHANG JY, MARTELEUR M, BROZEK C, RAUCH E F, VERON M, VERMAUT P, JACQUES P J, PRIMA F. A new titanium alloy with a combination of high strength, high strain hardening and improved ductility[J]. Scripta Materialia, 2015, 94: 17-20.

[17] BROZEK C, SUN F, VERMAUT P, MILLET Y, LENAIN A, EMBURY D, JACQUES P J, PRIMA F. A beta-titanium alloy with extra high strain-hardening rate: Design and mechanical properties[J]. Scripta Materialia, 2016, 114: 60-64.

[18] BANERJEE S, TEWARI R, DEY G K. Omega phase transformation-morphologies and mechanisms[J]. International Journal of Materials Research, 2006, 97(7): 963-977.

[19] CHAI Y W, KIM H Y, HOSODA H, MIYAZAKI S. Interfacial defects in Ti-Nb shape memory alloys[J]. Acta Materialia, 2008, 56(13): 3088-3097.

[20] HU Q M, LI S J, HAO Y L, YANG R, JOHANSSON B, VITOS L. Phase stability and elastic modulus of Ti alloys containing Nb, Zr, and/or Sn from first-principles calculations[J]. Applied Physics Letters, 2008, 93(12): 121902.

[21] LAI M J, TASAN C C, ZHANG J, GRABOWSKI B, HUANG L F, RAABE D. Origin of shear induced beta to omega transition in Ti-Nb-based alloys[J]. Acta Materialia, 2015, 92: 55-63.

[22] KHACHATURYAN A J. Theory of structural transformations in solids[M]. New York: John Wiley & Sons, 1983: 213–273.

[23] WANG J, ZENG Z, WEINBERGER C R, ZHANG Z, ZHU T, MAO S X. In situ atomic-scale observation of twinning-dominated deformation in nanoscale body-centred cubic tungsten[J]. Nature Materials, 2015, 14(6): 594-600.

[24] JEONG H W, YOO Y S, LEE Y T, PARK J K. Elastic softening behavior of Ti-Nb single crystal near martensitic transformation temperature[J]. Journal of Applied Physcis, 2010, 108: 063515.

[25] BLACKBURN M J, FEENY J A. Stress-induced transformations in Ti-Mo alloys[J]. Journal of the Institute of Metals, 1971, 99: 132-134.

[26] CHRISTIAN J W, MAHAJAN S. Deformation twinning[J]. Progress in Materials Science, 1995, 39(1/2): 1-157.

[27] DOUGHERTY L M, GRAY GT III, CERRETA E K, MCCABE R J, FIELD R D, BINGERT J F. Rare twin linked to high-pressure phase transition in iron[J]. Scripta Materialia, 2009, 60(9): 772-775.

[28] FURUHARA T, KISHIMOTO K, MAKI T. Transmission electron-microscopy of {332} deformation twin in Ti-15V-3Cr-3Sn-3Al alloy[J]. Materials Transactions JIM, 1994, 35(12): 843-850.

deformation twin in Ti-15V-3Cr-3Sn-3Al alloy[J]. Materials Transactions JIM, 1994, 35(12): 843-850.

[29] KAWABATA T, KAWASAKI S, IZUMI O. Mechanical properties of TiNbTa single crystals at cryogenic temperatures[J]. Acta Materialia, 1998, 46(13): 2705-2715.

[30] LITVINOV V S, RUSAKOV G M. Twinning on the {332} system in unstable beta titanium alloys[J]. Physcis of Metallography, 2000, 90: S96-S107.

system in unstable beta titanium alloys[J]. Physcis of Metallography, 2000, 90: S96-S107.

[31] TOBE H, KIM H Y, INAMURA T, HOSODA H, MIYAZAKI S. Origin of {332} twinning in metastable β-Ti alloys[J]. Acta Materialia, 2014, 64: 345-355.

[32] LAI M J, TASAN C C, RAABE D. On the mechanism of {332} twinning in metastable beta titanium alloys[J]. Acta Materialia, 2016, 111: 173-186.

[33] LIEBERMAN D S, WECHSLER M S, READ T A. Cubic to orthorhombic diffusionless phase change: Experimental and theoretical studies of AuCd[J]. Journal of Applied Physics, 1954, 26(4): 473-484.

[34] CASTANY P, YANG Y, BERTRAND E, GLORIANT T. Reversion of a parent {130} (alpha'') martensitic twinning system at the origin of {332}

(alpha'') martensitic twinning system at the origin of {332} (beta) twins observed in metastable beta titanium alloys[J]. Physical. Review Letters, 2016, 117(24): 245501.

(beta) twins observed in metastable beta titanium alloys[J]. Physical. Review Letters, 2016, 117(24): 245501.

[35] LAI M J, TASAN C C, RAABE D. Deformation mechanism of omega-enriched Ti-Nb-based gum metal: Dislocation channeling and deformation induced omega-beta transformation[J]. Acta Materialia, 2015, 100: 290-300.

[36] LAI M J, LI T, RAABE D. Omega phase acts as a switch between dislocation channeling and joint twinning- and transformation-induced plasticity in a metastable beta titanium alloy[J]. Acta Materialia, 2018, 151: 67-77.

Deformation twinning and stress-induced phase transformation in metastable β titanium alloys

LAI Min-jie, LI Jin-shan

(State Key Laboratory of Solidification Processing, Northwestern Polytechnical University, Xi’an 710072, China)

Abstract: The deformation behavior of metastable β titanium alloys is dependent on their deformation mechanisms. In fully stable β titanium alloys, dislocation slip is the only deformation mechanism, while additional deformation mechanisms such as {112} twinning, stress-induced β→ω transformation, {332}

twinning, stress-induced β→ω transformation, {332} twinning and stress-induced β→α″ transformation occur with the decrease of β phase stability. In recent years great progress has been made in the study of these deformation mechanisms. The relationship between different deformation mechanisms, especially that between deformation twinning and stress-induced phase transformation, was revealed. In the present paper, the relative studies were reviewed and our perspective on the direction of future research efforts was provided.

twinning and stress-induced β→α″ transformation occur with the decrease of β phase stability. In recent years great progress has been made in the study of these deformation mechanisms. The relationship between different deformation mechanisms, especially that between deformation twinning and stress-induced phase transformation, was revealed. In the present paper, the relative studies were reviewed and our perspective on the direction of future research efforts was provided.

Key words: metastable β titanium alloy; deformation twinning; stress-induced phase transformation; microstructure; mechanical property

Foundation item: Project(2019-QZ-05) supported by the Research Fund of the State Key Laboratory of Solidification Processing (NPU), China

Received date: 2019-07-10; Accepted date: 2019-08-22

Corresponding author: LI Jin-shan; Tel: +86-13991925488; E-mail: ljsh@nwpu.edu.cn

(编辑 龙怀中)

基金项目:国家凝固技术国家重点实验室(西北工业大学)自主研究课题资助项目(2019-QZ-05)

收稿日期:2019-07-10;修订日期:2019-08-22

通信作者:李金山,教授,博士;电话:13991925488;E-mail:ljsh@nwpu.edu.cn