网络首发时间: 2015-04-07 09:25

稀有金属 2015,39(10),870-876 DOI:10.13373/j.cnki.cjrm.2015.10.002

WC-TiC-Ni/304不锈钢MIG焊缝界面碳化钨溶解特征研究

曹晓莲 徐培全 马丁 于香苑 李伟

上海工程技术大学材料工程学院

上海工程技术大学材料工程学院激光研究所

摘 要:

以Φ1.2 mm纯Ni焊丝为填充金属,母材硬质合金侧开坡口或不开坡口,利用熔化极惰性气体保护焊(MIG)弧焊机器人实现了低粘结相WC-TiC-Ni系硬质合金与304不锈钢的异质连接。利用光学显微镜(OM)、扫描电镜(SEM)和能谱仪(EDS)以及电子探针(EPMA)研究了焊缝组织、形貌及界面元素扩散。讨论了接头硬质合金侧界面碳化钨溶解特征、异常晶粒长大(AGG)特征及影响因素。结果表明:采用该焊接方法在最佳焊接参数条件下:焊接速度v=45 cm·min-1,送丝速度v'=2.0 m·min-1,电压设定值18 V,保护气体流量15.8 L·min-1,单边开30°坡口,可以获得具有良好冶金结合的焊接接头,而且单边开坡口不留间隙较不开坡口留间隙的焊接效果好;在硬质合金侧界面区,与无填充焊接相比,焊缝中碳化钨溶解量很少;发现碳化钨稀疏层和η相层,通过硬质合金→致密(WC,TiC)/Ni→稀疏(WC,TiC)/Ni(母材中Ni和焊缝中Ni)→η相层实现硬质合金与钢的冶金结合。

关键词:

硬质合金;熔化极惰性气体保护焊(MIG);碳化钨溶解;异常晶粒长大;

中图分类号: TG444.74

作者简介:曹晓莲(1988-),女,安徽亳州人,硕士研究生,研究方向:物理冶金及激光焊接;E-mail:xiaoliancao1219@foxmail.com;;徐培全,教授;电话:021-67791204;E-mail:pqxu@sues.edu.cn;

收稿日期:2014-04-01

基金:国家自然科学基金项目(51105240);上海市曙光计划项目(13SG54);上海工程技术大学研究生科研创新项目(13KY0503)资助;

WC Dissolution Behavior of As-Welded WC-TiC-Ni/304 Stainless Steel Joint Using MIG Welding

Cao Xiaolian Xu Peiquan Ma Ding Yu Xiangyuan Li Wei

College of Materials Engineering,Shanghai University of Engineering Science

Institute of Laser Industrials Technology,College of Materials Engineering,Shanghai University of Engineering Science

Abstract:

As-welded joint of low binder WC-TiC-Ni cemented carbide and 304 stainless steel was obtained with Φ1. 2 mm nickel filler metal by metal inert-gas welding( MIG) robotic welding. Microstructure,morphology and element diffusion were investigated using optical microscope( OM),scanning electron microscope( SEM) and electron probe micro analyzer( EPMA). On the basis,WC dissolution and abnormal grain growth( AGG) in the region near cemented carbide / weld interface were discussed,and their influence factors were also discussed. The results indicated that:( 1) well-metallurgical as-welded joints of cemented carbide and 304 stainless steel could be obtained using the following optimum welding parameters: welding velocity v = 45 cm·min- 1,wire feed rate v' = 2. 0m·min- 1,voltage of 18 V,and shielding gas flow of 15. 8 L·min- 1; in addition,without gap was recommended;( 2) in contrast with as-welded joint without filler metals,the amount of WC dissolution near WC-TiC-Ni / weld interface was much less. In addition,nondensity WC layer and η phase layer were also observed. Metallurgy bonding could be realized by cemented carbide → dense( WC,TiC) / Ni→non-density( WC,TiC) / Ni→η phase layer.

Keyword:

cemented carbides; metal inert-gas welding(MIG); WC dissolution; abnormal grain growth(AGG);

Received: 2014-04-01

硬质合金是一种以难熔金属化合物 ( WC, Ta C,Ti C,Nb C等) 为基体,以过渡族金属 ( Co, Ni,Fe ) 为粘结相,采用粉末冶金方法制备的材料[1]。硬质合金具有高硬度、高强度和良好的耐磨性等优点,在工具材料、耐磨材料、耐腐蚀和耐高温材料等方面应用广泛,发达国家的硬质合金在工具材料中的比重已经超过70% 。在实际的工业需求中,可以通过改变粘结相的含量和成分以及硬质相晶粒的大小来获得最佳选择[2,3,4]。但是由于W,Ta,Ti,Nb等属于稀有金属,硬质合金的大量使用,尤其是新型材料和精密仪器的研制需求,消耗大量的稀有金属,在冲击或者振动等应用背景下,脆性较大的硬质合金的应用受到限制,开发超细/纳米硬质合金、进行硬质合金的再生研究或开发硬质合金与钢的连接技术是极为关键的技术, 此外,硬质合金难以制造形状复杂的制品,成本也较高,将其与加工性好、成本低的钢复合起来使用,可以扩大硬质合金的应用范围,硬质合金这一极具吸引力的前景也获得了广泛的重视[5,6,7]。

目前,硬质合金与钢的连接方 法主要有钎焊[8]、扩散焊[9]、钨极惰性 气体保护 焊 ( TIG) 焊[10]以及摩擦焊[11]等,各种技术适用条件、应用背景不同,钎焊技术简单灵活,几乎可以实现任何硬质合金的异质连接,是较早用于硬质合金焊接的技术,适合结构封接、振动冲击较小、温度较低的服役条件; 扩散焊接头结合强度较高,能满足复杂工况的需求,在各种高端零部件制备中较多采用。为了进一步扩大硬质合金的应用范围,满足现代工业发展的需求,本试验采用的硬质合金是比WC-Co系硬质合金更具耐蚀性和抗氧化性的WCTi C-Ni系硬质合金,这更有利于硬质合金在腐蚀服役环境中的使用,如泵用密封环、球阀、石油化工等[12,13,14]。基于Ni焊丝可以有效降低脆性 η 相的产生和Ni可以缓解母材物理性能的匹配问题[15],本实验采用纯Ni焊丝作为填充材料,进行硬质合金与钢的熔化极惰性气体保护焊( MIG) 自动焊,该方法可以实现硬质合金异质连接件的自动化生产, 为硬质合金与钢MIG自动焊的发展奠定基础。

1实验

1.1材料

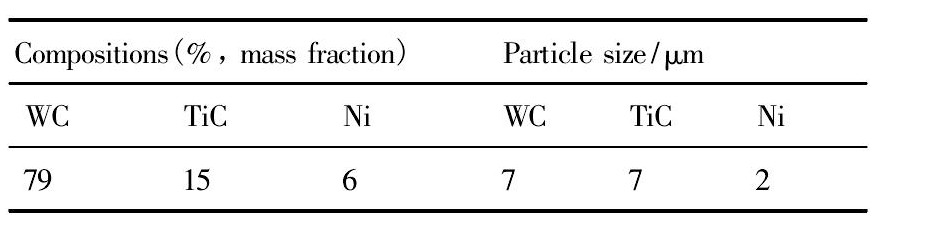

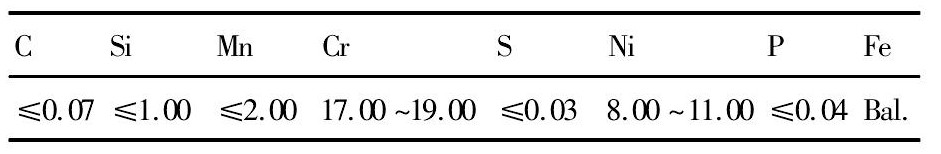

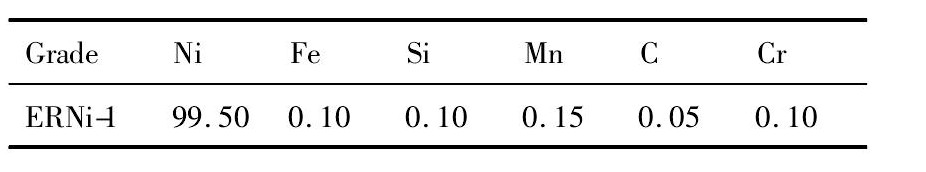

试验采用的低粘结相WC-Ti C-Ni系硬质合金和304不锈钢成分见表1和2,板材尺寸为60 mm × 30 mm × 2 mm,填充金属为 Φ1. 2 mm纯镍( Ni) 焊丝,如表3所示。

1.2方法

试验采用德国克鲁斯公司的CLOOS ROMAT350型六轴机器人进行MIG焊接,焊机为CLOOS GLC 603 QUINTO,焊接过程采用纯氩气作为保护气体,直径为1. 2 mm的纯镍( Ni) 焊丝,焊丝伸出长度为12 mm,进行平板对接,所对接的母材分硬质合金侧开30°坡口和不开坡口两种形式。焊接试验前, 用砂纸对试样打磨处理,使用丙酮进行清洗,去除母材表面的氧化膜和油污,需要注意坡口和对接位置的清洗、烘干。

表1 WC-Ti C-Ni 硬质合金化学成分及粒子尺寸 Table 1Chemical compositions of WC-Ti C-Ni cemented carbide base metals 下载原图

表1 WC-Ti C-Ni 硬质合金化学成分及粒子尺寸 Table 1Chemical compositions of WC-Ti C-Ni cemented carbide base metals

表2 304 不锈钢的化学成分 Table 2Chemical compositions of 304 stainless steel base metals( %,mass fraction) 下载原图

表2 304 不锈钢的化学成分 Table 2Chemical compositions of 304 stainless steel base metals( %,mass fraction)

表3 镍焊丝的化学成分 Table 3 Chemical compositions of metallic nickel welding wires( %,mass fraction) 下载原图

表3 镍焊丝的化学成分 Table 3 Chemical compositions of metallic nickel welding wires( %,mass fraction)

硬质合金与不锈钢的MIG自动焊的焊接工艺参数和试样编号如表4所示。其中试样A1 - A4为硬质合金侧单边开30°坡口,不留间隙的异质材料对焊,试样B1 - B4为不开坡口的平板对接,试样B1为不留间隙焊接,对于试样B2 - B4进行对焊时均留有0. 8 mm的缝隙,同时基于激光焊接中硬质合金的浸润机制[16],将其应用到本实验中,采用同一参数并将焊枪位置分别对准焊缝中心( 试样B2) 、靠近硬质合金一侧( 试样B3) 、靠近不锈钢一侧( 试样B4) 。

将焊好的试样垂直于焊缝方向按要求切开,制备金相试样,采用村上试剂浸蚀硬质合金与焊缝一侧。浸蚀后分别使用VHX-600型超景深光学显微镜( OM) 和日立S-3400扫描电镜( SEM) 对试样进行微观形貌观察、显微组织分析和界面结合研究。

表4 MIG 机器人自动焊焊接工艺参数 Table 4 Welding process parameters of MIG robotic welding 下载原图

表4 MIG 机器人自动焊焊接工艺参数 Table 4 Welding process parameters of MIG robotic welding

2结果与讨论

2.1接头宏观形貌

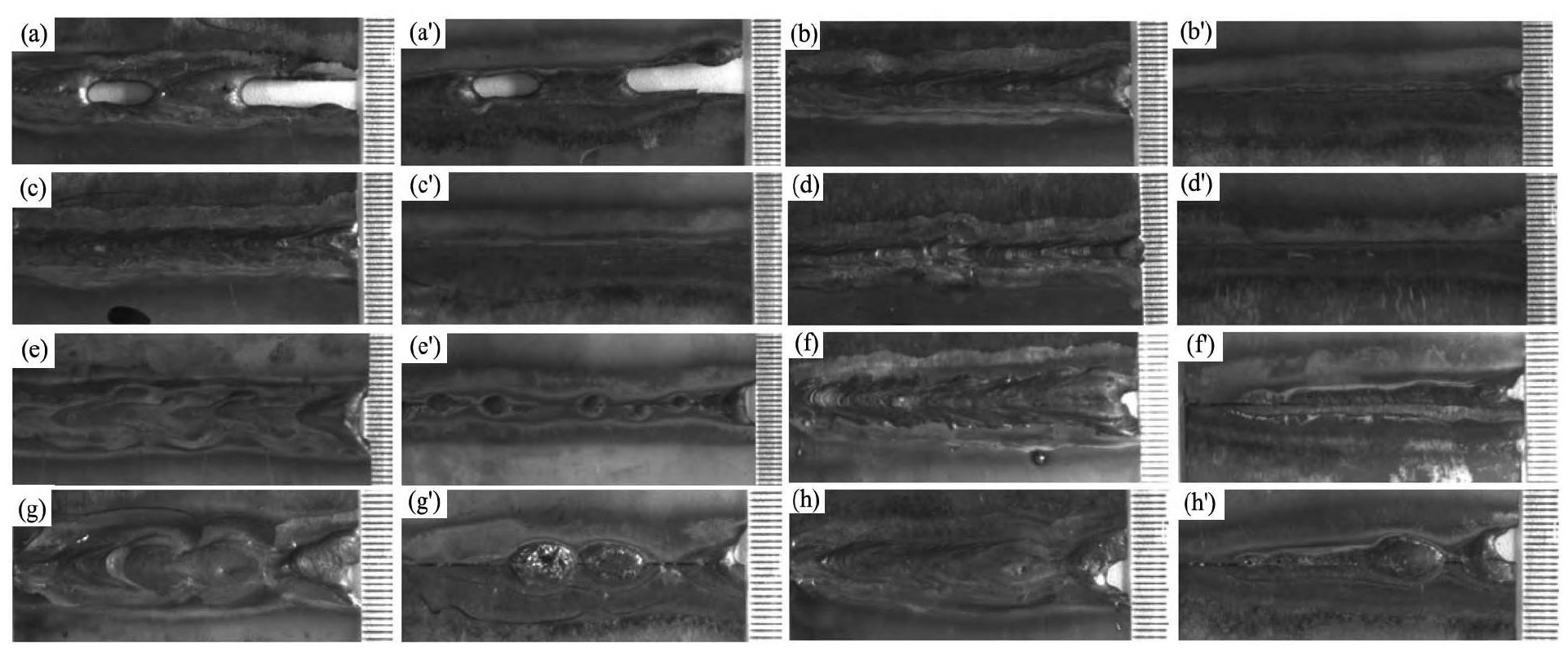

对所焊接头进行宏观检验的结果表明,对于单边开破口的试样( A1 - A4) ,当留有间隙时,会出现烧穿现象,如图1( a) ( 其中图中刻度每小格表示1 mm) ,因而此种情况不宜留有间隙。其中试样A2成形较好,未形成裂纹、咬边、焊瘤、烧穿、下榻等缺陷,试样A3除了在硬质合金侧靠近融合线附近有裂纹出现,无其他宏观缺陷,而试样A4由于焊接热输入较小,导致在中间部位有未焊透缺陷,同时正面熔敷层未能良好铺展,如图1( b ~ d) 所示。对于不开坡口的情况( 试样B1 - B4) ,若不留间隙会出现图1( e) 的未焊透现象,因而对于试样B2,B3,B4均留有0. 8 mm的间隙,焊后宏观形貌如图1( f ~ h) 所示,试样B2和B3的焊缝成形均较差,会有未焊透、焊瘤、裂纹、表面成形不均匀等缺陷,对于试样B4,焊接接头宏观观察存在焊瘤与未焊透缺陷,但较试样B2,B3好。

对比分析,不开坡口无间隙时,相同工艺会出现明显的未焊透情况,如图1( e) 所示,对于试样B2 - B4均留有0. 8 mm的间隙,并通过控制焊枪位置的不同来研究2mm厚板不开坡口的MIG自动焊,结果表明,焊枪位置对于焊缝的成形影响较大,但是均没有得到成形良好的焊缝。

当焊枪对准焊缝的中心位置时,焊缝正面有飞溅,背面除了收弧位置整条焊缝在硬质合金侧均未焊透,钢侧形成了较宽的热影响区,这种结合状况很差,会严重降低接头的力学性能,如图1( f) 。 当焊枪位置靠近钢侧时,电弧会使钢首先熔化,此时并未达到硬质合金的熔点,熔化了较多的钢会在熔池中堆积,同时由于硬质合金较低的热导电系数,会使熔池获得较高的温度,沿焊缝位置向硬质合金母材方向的热扩散也较为缓慢,结果会使硬质合金母材内部具有较高的热温度梯度,这些均不利于焊接过程的进行。熔池的高温易导致焊瘤的出现,母材内部高的温度梯度和两种母材扩散的差异性,导致不均匀焊接温度场出现,这是焊接应力产生的根本原因,严重时会导致焊接裂纹的出现,正如图1( g) 所示。当焊枪靠近硬质合金一侧时,接头成形相对较好,但有明显的焊瘤和部分的未焊透形成,如图1( h) 所示,我们可以稍许降低焊接热输入并在焊接起始位置加上引弧板来避免这种缺陷。

图1 硬质合金与钢的 MIG 焊缝成形 Fig.1 Welding appearance of WC-Ti C-Ni /304 stainless steel weld joint during MIG robotic welding

Face ( a) and back ( a') of welded Sample A1; Face ( b) and back ( b') of welded Sample A2; Face ( c) and back ( c') of welded Sample A3; Face ( d) and back( d') of welded Sample A4; Face ( e) and back ( e') of welded Sample B1; Face ( f) and back ( f') of welded Sample B2; Face ( g) and back ( g') of welded Sample B3; Face ( h) and back ( h') of welded Sample B4

对于2 mm的硬质合金MIG自动焊,从焊后的宏观检验可以得知,对于硬质合金单边开坡口的焊接效果较不开坡口的情况好。在整个焊接过程中,保护气体流量应控制在15. 8 L·min- 1左右,焊接电流在100 ~ 150 A范围内,整体焊接热输入应控制在179 k J左右( 与试样A2的热输入相近) 。同时由试样A2与A3的对比可知,试样A2具有比A3高的焊接热输入,但试样A3出现了明显的裂纹,这表明热输入并不能精确地评估焊接接头的综合性能,它只是简单地描述焊接能量的来源与大小,并不能阐明热输入到焊接部位后能量是如何传递与分布的。本试验中焊接热能主要是以辐射和对流传递给焊件和填充材料,通过材料熔化形成熔池,但是在熔池形成之后热能的传播就主要是以热传导为主,因而材料的热导率起到了至关重要的作用,正是由于硬质合金的低热导率与较高热导率的钢之间的差异,导致熔池具有不均匀的焊接温度场,进而导致了裂纹的产生。

2.2接头界面区的微观分析

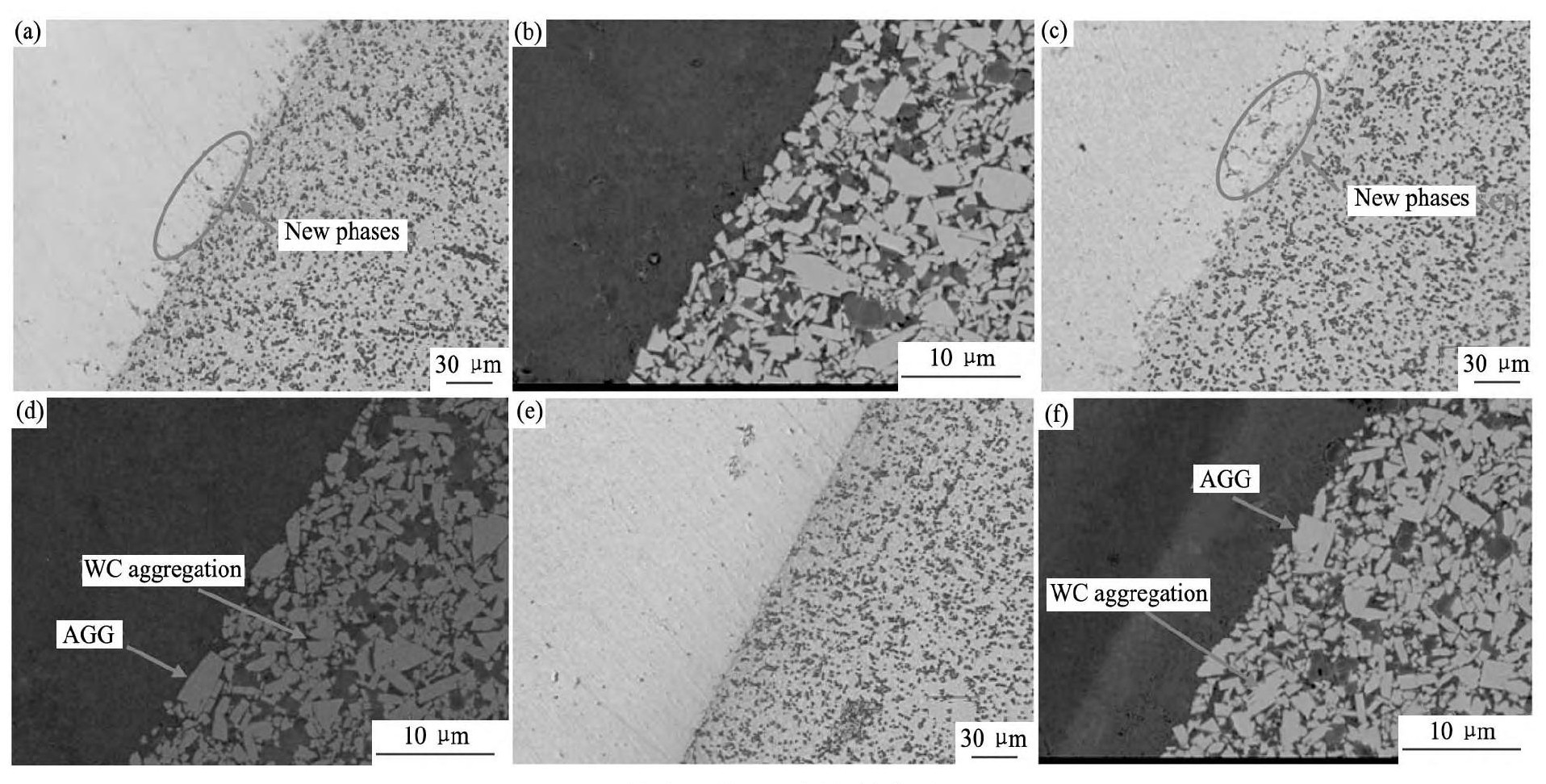

利用光学显微镜和扫描电镜对硬质合金与不锈钢焊接接头硬质合金侧界面区的微观组织、形貌进行分析,如图2所示,是试样A2,A3,A4界面区的微观组织图。

图2 焊接母材示意图 Fig.2 Schematic diagram of welding base metal

对整个焊缝的金相观察如图3( a,c,e) ,表明试样A2与A3在硬质合金与填充金属的界面处产生了形态相似、分布有差异的新相。这是由于试样A3电流较小,底层的硬质合金没有与填充金属发生很好的冶金结合,所产生的新相也较少,由于硬质合金的低热导率会导致热量的扩散缓慢,在上层会有较大的热量存在,因而在焊缝上侧有较多试样A2的新相出现。此外,这种不均匀的热输入会产生较大的热应力,进而导致裂纹的出现。试样A4在界面处并无明显的新相可见,这与试样A4较低的热输入和硬质合金的高熔点是密不可分的。

观察焊接接头微观组织如图3( b,d,f) ,试样A4在靠近硬质合金侧的焊缝处有明显的过渡层出现,这会导致接头处的组织有明显的分层现象,严重降低接头的性能。试样A2界面处的硬质合金粒度大小均匀,原来呈尖角的碳化钨均已发生溶解变为圆角状,溶解后的WC颗粒没有任何的聚集与长大现象发生,这对接头力学性能的提高是至关重要的。而试样A3和A4在二者界面结合处有大块的碳化钨颗粒出现,而且不均匀的热输入致使只有部分尖角发生熔化( 其中试样A3右上位置的WC与试样A2的似,但是下部的可以看到有未溶解的WC颗粒存在,而且试样A3界面处的WC颗粒分布不均,出现一定程度的聚集) ,这与试样A3的不均匀热输入和试样A4的低热输入有关。

由图3( d,f) 中可以看出在界面结合处有WC颗粒异常晶粒长大( AGG) 现象,在靠近界面处还有WC聚集现象。晶界数较多、晶界能较大的晶粒常出现AGG,迅速长大的晶粒会导致显微结构不均匀,降低接头的强度和塑性。硬质合金与钢的焊接中,硬质合金侧接头界面处WC颗粒的溶解、聚集和长大对接头的性能有着重要的影响,尤其是接头碳化钨AGG危害较大,因而在焊接中控制接头部位出现AGG具有重大意义,尤其是不均匀的热输入使界面处晶粒具有不同的界面能,在界面能较高的晶粒处易于出现AGG。

图3 单边开坡口试样焊接接头组织 Fig.3 OM ( a,c,e) and SEM ( b,d,f) images of microstructures in welded joint with single groove

( a,b) Sample A2 with different magnifications; ( c,d) Sample A3 with different magnifications; ( e,f) Sample A4 with different magnifications

2.3界面区域的元素扩散分析

图4( a ~ c) 分别是试样A2,A3,A4在硬质合金与焊缝界面处线扫描元素分布曲线图,其中 ( 1) ,( 2) ,( 3) ,( 4) 分别是C,Ti,Ni,W含量的变化曲线,分析沿箭头方向( 从焊缝侧到硬质合金侧) 元素含量的变化,研究接头界面区域元素的扩散情况。

如图4( a) ,由成分分析结果可知在位置1处Ti元素含量明显升高,说明此处的块状颗粒是钛相固溶体( Ti W) C,它也是硬质合金的基体相,Ti C具有较WC高的熔点,此处存在的固溶体较原始的圆形或者卵状发生了溶解,外形变得不规则。由此位置开始,向着远离焊缝的方向,W元素含量曲线的斜率不断降低,即钨元素的变化越来越平缓,曲率较大位置处说明WC颗粒发生了轻度溶解,WC颗粒的芯部与边缘部位的成分已经发生了较大的变化,会形成芯部WC表层 η 相的核壳结构。2, 3,5处均是基体相,4处是小块的钛相固溶体结构 ( Ti W) C。整个过程中C元素含量变化不大,焊缝中C元素的含量与母材中的几乎相当。

如图4( b) ,由W元素含量的变化趋势,可以得知在1位置处近5 μm的范围内W含量趋于一致,这表明在该位置处有WC颗粒聚集的现象发生,但是由图中WC颗粒的外貌可知该WC颗粒并没有发生长大。位置2处是基体粘结相。整个过程中C元素与Ni元素含量趋于恒定。

如图4( c) ,位置1处Ni元素含量明显降低, 其他元素含量有没有明显的变化,这表明位置1处可能是焊接过程中出现的微小气孔,位置2附近出现了WC的聚集,这是因为2点附近W含量较高并趋于稳定,由图中WC颗粒形貌同样可知没有出现长大现象,3,4点处存在的是基体粘结相。整个过程中C元素与Ni元素含量趋于稳定含量。

从图4中碳元素含量的变化曲线不难发现,每一个试样在硬质合金/填充金属界面附近,碳元素的含量均无明显变化,而且一定量的碳元素扩散进入焊缝中。线扫描的每一条曲线,在起始位置均有一定含量的钨存在,这就是钨元素扩散并进入焊缝中的最好凭证,而这种原子间的扩散会形成具有冶金结合的接头,可在一定程度上提高接头性能。此外,从线扫描分析曲线可以明显看出,Ni含量与W含量呈负相关,但绝对不会出现二者不相容的现象,这与元素的本身性质以及硬质合金的烧结成形有关。一般来说,WC-Ti C-Ni系硬质合金主要有两种组织状态: ( Ti W) C + γ 两相合金和 ( Ti W) C + WC + γ 三相合金( γ 相是W和C与Ni的固溶体) 。由于试验所用母材含Ti C 15% ( 质量分数) ,会有大量的WC不能进入钛相( Ti W) C,而成为三相合金,在 γ 相内Ni与W是共存的,二者可以同时存在,但是在一定量之后,二者之间存在负相关。

图4 硬质合金/焊缝界面处元素线扫描分析 Fig.4 Line scanning analysis between interface of cemented carbide and weld

( a) Sample A2; ( b) Sample A3; ( c) Sample A4

3结论

1. 在硬质合金侧界面区,与无填充焊接相比, 焊缝中WC溶解量很少; 发现WC稀疏层和 η 相层通过硬质合金→致密( WC,Ti C) /Ni→稀疏( WC, Ti C) / Ni( 母材中Ni和焊缝中Ni) →η 相层实现硬质合金与钢的冶金结合。

2. WC的聚集与热输入的大小并没有直接的影响关系,试样A2没有出现WC的聚集,热输入较大的试样A3和热输入较小的试样A4都有WC聚集的现象发生。