粉末烧结溶解法制备多孔镍及其结构特性

来源期刊:稀有金属2018年第12期

论文作者:汪天尧 周芸 孙亚东 李和汀 左孝青

文章页码:1301 - 1308

关键词:多孔镍;孔隙率;过滤材料;透气度;

摘 要:为了制备镍多孔过滤材料,本文以镍粉为原料,以K2CO3为造孔剂,采用烧结溶解法制备了不同孔隙率镍多孔试样。本文讨论了造孔剂体积分数、压坯压力、烧结温度对样品孔隙率、孔径和透气度的影响,以及孔隙率与抗压强度的关系。研究表明:当造孔剂添加量在10%~40%时,样品孔隙率θ为27. 8%~52. 4%。当压坯压力在100~400 MPa时,随压力增大样品孔隙率、孔径和透气度均降低;烧结温度在1000~1250℃时,随烧结温度升高,孔径和透气度先增大后缓慢降低,在1150℃出现峰值。当造孔剂体积分数为30%,压制压力200 MPa时,烧结温度为1150℃时,所制备多孔镍孔隙率为40. 56%,最大孔径为26. 7μm,透气度255. 01 m3·(h·kPa·m2)-1,抗压强度为24. 12 MPa。

网络首发时间: 2018-01-18 13:26

稀有金属 2018,42(12),1301-1308 DOI:10.13373/j.cnki.cjrm.xy17110017

汪天尧 周芸 孙亚东 李和汀 左孝青

昆明理工大学材料科学与工程学院

为了制备镍多孔过滤材料, 本文以镍粉为原料, 以K2CO3为造孔剂, 采用烧结溶解法制备了不同孔隙率镍多孔试样。本文讨论了造孔剂体积分数、压坯压力、烧结温度对样品孔隙率、孔径和透气度的影响, 以及孔隙率与抗压强度的关系。研究表明:当造孔剂添加量在10%~40%时, 样品孔隙率θ为27. 8%~52. 4%。当压坯压力在100~400 MPa时, 随压力增大样品孔隙率、孔径和透气度均降低;烧结温度在1000~1250℃时, 随烧结温度升高, 孔径和透气度先增大后缓慢降低, 在1150℃出现峰值。当造孔剂体积分数为30%, 压制压力200 MPa时, 烧结温度为1150℃时, 所制备多孔镍孔隙率为40. 56%, 最大孔径为26. 7μm, 透气度255. 01 m3· (h·kPa·m2) -1, 抗压强度为24. 12 MPa。

中图分类号: TF125.6

作者简介:汪天尧 (1993-) , 男, 吉林磐石人, 硕士研究生, 研究方向:多孔金属材料;E-mail:929626195@qq.com;;*周芸, 教授;电话:15368066816;E-mail:zyuncrystal@yahoo.com;

收稿日期:2017-11-10

基金:国家自然科学基金项目 (51264024) 资助;

Wang Tianyao Zhou Yun Sun Yadong Li Heting Zuo Xiaoqing

Faculty of Materials Science and Engineering, Kunming University of Science and Technology

Abstract:

In order to prepare the nickel porous filtration material, with nickel powder as raw material and K2 CO3 as pore forming agent, the porous nickel samples with different porosity were fabricated by a sintering-dissolution process. The influence of space holder, compacting pressure and sintering temperature on the porosity, cell size and permeability of samples, and the relations of porosity and compressive strength were investigated and discussed. The experimental results showed that the porosity of samples was 27. 8% ~ 52.4%. While compacting pressure was 100 ~ 400 MPa, the porosity, cell size and permeability of samples decreased with compacting pressure increasing; while sintering temperature was 1000 ~ 1250 ℃, the cell size and permeability increased first, then slowly decreased with the sintering temperature increasing, and the peak value appeared at 1150 ℃. When the volume fraction of space holder was 30%, compacting pressure was 200 MPa, sintering temperature was 1150 ℃, the porous nickel sample was fabricated with porosity of 40. 56%, maximum cell size of 26. 7 μm, permeability of 255. 01 m3· ( h·kPa·m2) -1, and compressive strength of24. 12 MPa.

Keyword:

porous nickel; porosity; filter material; permeability;

Received: 2017-11-10

多孔金属材料是由金属基体和内部孔隙构成的一种兼具结构和功能特点的复合材料, 具有质轻、比强度高、比表面积大、耐高温抗氧化等优点。可作为过滤材料、散热材料、减震吸能材料, 应用于冶金化工、新能源、环境保护、航空航天、电子器件等领域。其中过滤与分离是目前金属多孔材料应用最广泛的领域之一

在近年来, 镍基多孔金属材料发展迅速, 迟煜頔等

本文尝试以一种新的方法来制备多孔镍过滤材料, 这种方法首先将金属镍粉与造孔剂均匀混合并进行压坯烧结, 最后将烧结好的样品放入水中清洗使残余的造孔剂溶解去除以获得孔隙率、孔形、孔径均可控的多孔材料。本实验选择的造孔剂为K2CO3颗粒, K2CO3具有较好的化学稳定性、较高的熔点 (891℃) 、无毒性、较好的水溶性、成本较低等优点, 是一种比较理想的造孔剂。该方法的特点是可以通过改变造孔剂添加量和尺寸形态控制多孔镍过滤材料的孔隙率和孔结构, 且工艺流程简单, 使用普通压力机、设备便宜成本低

1实验

1.1原料

镍粉 (纯度≥99.9%, 粒径40~50μm, 密度8.9 g·cm-3) , K2CO3 (纯度≥99%, 粒径50~70μm, 密度2.428 g·cm-3) 。

1.2方案

以镍粉为原料, K2CO3为造孔剂。按配料比计算出所需K2CO3和镍粉的质量, 称量后进行混料, 混料完成后把混合均匀的粉料放入模具 (Φ32 mm) 内进行轴向压坯, 压坯使用压力为100~400 MPa, 保压3 min。压坯完成后将压好的样品进行干燥, 之后放到气氛电阻炉 (KSXQ-8-14) 中烧结, 在烧结过程中通入纯度为99.99%氩气, 使用的烧结温度为1000~1250℃, 选择的保温时间为1~3 h。烧结完成后随炉冷却, 取出试样, 将其放入水中溶解去除残留的造孔剂, 待造孔剂溶解后放入干燥箱进行干燥, 得到多孔镍样品。

1.3性能检测

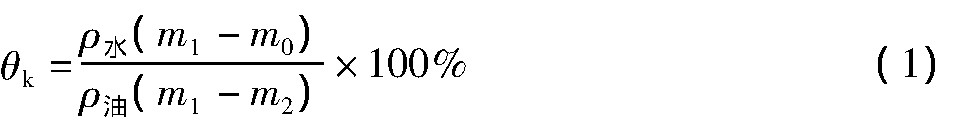

孔隙率和开孔孔隙率的测试采用阿基米德排水法, 首先称量多孔试样的质量, 并以m0表示;随后将试样浸没在油中24 h, 待油把试样孔隙完全浸没后, 取出样品并轻轻擦拭掉表面的油滴, 再对浸油试样质量进行称量, 并以m1表示;用细丝吊挂试样在纯水中称量浸油试样质量, 并以m2表示

式中:θk为多孔材料开孔孔隙率;m0为试样在空气中的质量;m1为浸油试样质量;m2为浸油试样在水中的质量;ρ油为浸用油密度。

总的孔隙率计算公式为

式中:θ为多孔材料总孔隙率;ρs为金属固体材质的密度。

开孔率 (η) 是开孔孔隙率占总孔隙率的百分数, 计算公式为

用扫描电镜 (SEM, QUANTA200, 荷兰) 和X射线衍射仪 (XRD, D/Max 2200X, 日本) 对试样的微观结构和组织成分进行观察和分析, 采用电子力学试验机 (AG-IC100KN, 日本) 对试样的力学性能进行测试, 压头移动速率为每分钟0.3 mm。采用西北有色金属研究院的FBP-3I型多孔材料性能检测仪测定最大孔径和透气系数, 最大孔径计算公式如下

式中:d为最小出泡压力Δp所对应的最大孔径, m;r为实验液体表面张力, N·m-1;θ为浸润角。

式中:Kg为透气系数, m3· (h·k Pa·m2) -1;Q为气体流量, m3·h-1;A为气体通过面积, m2;Δp为多孔材料两边气压差, k Pa。

2结果与讨论

2.1多孔镍样品的组织形貌

以镍粉为原料, K2CO3为造孔剂制备出了孔隙率为26.91%~52.40%、直径为31~32 mm、厚度在1.82~2.68 mm的纯镍多孔过滤片试样。图1为制备出不同孔隙率的多孔镍样品宏观图, 从图1中可以看出, 样品表面较为平整, 没有明显裂纹和缺陷。

图2为纯镍多孔材料试样的扫描电镜图, 从图2 (a, b) 中不同放大倍数的显微结构图中可以看出孔较为均匀的分布在基体中, 从图2 (c) 可看到金属颗粒之间经烧结已经形成紧密结合, 颗粒与颗粒紧密相连接形成基体组织, 所采用的实验工艺能够制备得到理想的多孔镍片。同时从图2 (b, c) 还可看出中除了由造孔剂去除而形成的孔外, 在基体上还有一些由金属颗粒烧结收缩而产生的细小孔洞。

图1 实验所制备不同孔隙率的多孔镍样品Fig.1 Porous nickel samples of different porosity

图2 纯镍多孔材料的SEM图像Fig.2 SEM images of porous nickel with different magnifications

(a) , (b) , (c) being different magnifications

图3为纯镍多孔材料的XRD图谱。从图3中可以看出, 试样的组成相为单一的Ni基体, 没有其他物相生成, 说明在烧结过程中造孔剂没有与基体发生反应, 同时由于未检测到造孔剂所含元素, 说明K2CO3经烧结和水清洗后已经基本溶解去除。

2.2孔隙率影响因素

2.2.1造孔剂体积分数对孔隙率的影响

对于多孔过滤材料而言, 单位时间内, 流体通过的质量与孔隙率大小成正比, 但是孔隙率越高, 过滤材料强度就越低。为了使过滤材料渗透能力和强度处于均衡状态, 一般金属多孔过滤材料的孔隙率不超过50%, 因此在制备纯镍多孔过滤片, 研究造孔剂的体积分数对样品孔隙率的影响时, 选择的造孔剂K2CO3体积分数分别为10%, 20%, 30%, 40%时进行压制成型, 压制压力为100 MPa, 烧结温度为1100℃。通过实验得到的造孔剂体积分数和多孔材料孔隙率的关系曲线。如图4所示, 由图4可见, 当造孔剂添加量在10%~40%时, 样品孔隙率θ为26.89%~52.67%, 随着造孔剂体积分数的增加, 样品的孔隙率和开孔孔隙率也增加, 样品的孔隙率随造孔剂体积分数的变化基本呈线性变化规律。

由于样品中孔结构主要是由造孔剂去除后所形成的, 因此可以通过控制造孔剂的添加量来达到控制样品孔隙率的目的, 根据不同需求制备相应孔隙率的多孔材料, 扩展其应用范围。

图3 纯镍多孔材料的XRD图谱Fig.3 XRD patterns of porous nickel

图4 造孔剂体积分数和孔隙率关系曲线Fig.4 Relation curves of K2CO3volume fraction and porosity

开孔率是开孔的孔隙率占总孔隙率的百分比。烧结法制备多孔材料时, 烧结过程会导致部分孔闭合, 从图4中可以看出, 当造孔剂K2CO3的体积比为10%~40%时, 开孔率超过88%, 说明实验所制备的多孔材料基本为开孔结构。

2.2.2压制压力对孔隙率的影响

为了研究压制压力对多孔镍孔隙率的影响, 在造孔剂体积分数为40%, 以压制压力为变量, 选择压力为100, 200, 300, 400 MPa时对金属粉末进行压制成型, 保压时间为3 min, 烧结温度为1100℃时。压制压力对试样的孔隙率变化的影响如图5所示。由图5中可以判断, 压制压力越大, 试样的孔隙率越低。主要是因为在压制压力增大的情况下, 造成坯料的总体积收缩, 致密度上升, 导致试样孔隙率下降。从图5中可以看出, 在压制压力由100 MPa升至300 MPa时, 孔隙率下降速度较快, 当压制压力大于300 MPa后孔隙率变化幅度较小, 其原因是当压力为100~300 MPa时镍粉与造孔剂处于较为松散的状态, 随着压力的升高, 体积变化幅度较大, 当压制压力升高到300 MPa以上时, 镍粉和造孔剂间空隙较少坯料处于较为致密的状态, 很难因为压力的变化造成体积的较大变化, 因此孔隙率也就相对稳定。

图5 不同压制压力和孔隙率的关系曲线Fig.5 Relation curve of compacting stress and porosity

2.2.3烧结温度对孔隙率影响

烧结温度由金属粉末的种类、形态、粒度、以及产品所要求的性能等因素决定。大多数情况下, 金属多孔材料的烧结温度一般都比致密化金属的熔点要低, 若要使金属多孔材料的力学性能, 如强度、硬度和延展性等都达到较为理想的程度, 一般情况下烧结温度大概在被烧结的金属熔点的0.6~0.8倍范围内。由于镍的熔点为1453℃, 为探究烧结温度对孔隙率的影响, 在压制压力为200 MPa, 造孔剂体积分数为20%, 以烧结温度为变量, 在1000, 1100, 1150, 1250℃分别对样品进行烧结。并对比研究不同的烧结温度对多孔镍孔隙率的影响。

由图6可以看出, 当烧结温度由1000℃升至1100℃时, 孔隙率由37%降至34%, 随着烧结温度的升高孔隙率明显下降;当烧结温度由1100℃升至1250℃时, 孔隙率在34%~36%之间变化, 总体来看, 当烧结温度超过1100℃时, 烧结温度对孔隙率的影响不明显, 尽管烧结收缩率略有上升。这是因为在烧结前金属颗粒之间以点接触, 当烧结温度不高时, 原子扩散较慢。当温度逐渐升高, 原子扩散速度加快, 金属颗粒之间由点接触转变为面接触, 温度越高金属颗粒结合越紧密, 那些原本存在于金属颗粒之间的微孔从基体溢出, 或是相互连接长大形成大孔, 导致基体密实、孔隙率下降。当温度超过1100℃时, 多孔材料孔隙率的变化较为平缓, 原因是在此温度下金属颗粒结合已经处于较为致密状态, 基体内微孔的变化迁移减少, 因而孔隙率变化程度也不大。

图6 不同烧结温度和孔隙率的关系曲线Fig.6 Relation curve of sintering temperature and porosity

2.2.4保温时间对孔隙率影响

在造孔剂体积分数为40%, 压制压力为100 MPa, 烧结温度为1100℃时, 以烧结保温时间为变量, 选择保温时间分别为1, 2, 3 h, 分析保温时间对孔隙率影响。保温时间与孔隙率的关系曲线如图7所示。由图7可知, 保温时间对孔隙率的影响较为明显, 镍多孔材料的孔隙率随着保温时间的延长而显著下降。从图7可以明显看出, 当保温时间由1 h增加到2h时, 镍多孔材料的孔隙率由53%下降为45%;但是当保温时间由2 h延长到3 h时, 保温时间与孔隙率的关系曲线斜率较之前有减缓趋势, 孔隙率由45%下降为42%。这是因为保温时间为1 h时, 烧结过程还不彻底, 金属基体还处于在收缩致密的阶段, 而当保温时间达到2 h时, 烧结过程已经基本完成, 所以保温时间在1~2 h时孔隙率下降较快, 而2~3 h时孔隙率下降减缓。

2.3过滤特征参数的影响因素

2.3.1造孔剂体积分数对过滤特征参数的影响

过滤精度是金属多孔材料在实际应用中的一个关键性指标, 过滤精度的定义之一是允许通过的最大颗粒尺寸或拦截的最小颗粒尺寸, 一般常用最大孔径来表示, 称为绝对过滤精度

图7 不同保温时间和孔隙率的关系曲线Fig.7 Relation curve of holding time and porosity

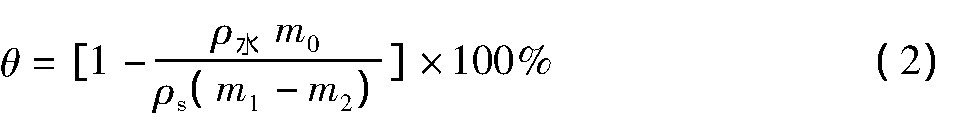

表1为造孔剂体积分数对多孔镍过滤特征参数的影响, 其压制压力为200 MPa, 烧结温度为1150℃。从表中可见随着造孔剂体积分数增加, 平均孔径、最大孔径和透气度都随之增大, 这与造孔剂体积分数对孔隙率的影响因素一致。造孔剂的添加量对透气度的变化尤为明显, 当造孔剂含量为20%时, 平均孔径为7μm, 最大孔径为21.4μm, 透气度为96.31 m3· (h·kPa·m2) -1, 当造孔剂含量为40%时, 多孔镍样品的平均孔径为14μm, 最大孔径为34.9μm, 透气度为389.98 m3· (h·kPa·m2) -1, 与之前相比平均孔径和最大孔径均有大幅度增长, 透气度更是增加了4倍之多。

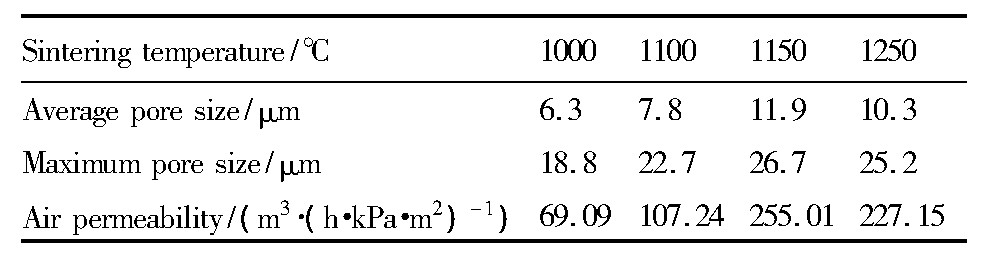

2.3.2压制压力对过滤特征参数的影响

表2为压制压力对多孔镍的过滤特征参数的影响, 选择的造孔剂体积分数为30%, 烧结温度为1150℃。从表2中可以看出, 在压制压力为200 MPa时, 平均孔径为11.9μm, 最大孔径为26.7μm, 透气度为255.01 m3· (h·k Pa·m2) -1, 当压制压力增至400 MPa时, 平均孔径为9.5μm, 最大孔径为24.1μm, 透气度为159.32 m3· (h·kPa·m2) -1。通过对比可发现随着压制压力的不断增大, 过滤片的过滤特征参数均不断降低, 这是因为在较低的压制压力下, 压坯致密度较低, 压坯中保留了较大的孔隙通道, 烧结时不易闭合, 形成孔与孔直接连接的柱形孔道, 透气度增加;随着压制压力的增加, 压坯致密度增大, 压坯中保留的孔隙变小, 烧结后容易闭合, 导致局部通道堵塞, 透气度下降。

表1 K2CO3造孔剂体积分数对过滤特征参数的影响Table 1Effect of K2CO3volume fraction on filtering characteristic parameters 下载原图

表1 K2CO3造孔剂体积分数对过滤特征参数的影响Table 1Effect of K2CO3volume fraction on filtering characteristic parameters

表2 压制压力对过滤特征参数的影响Table 2 Effect of compacting stress on filtering character-istic parameters 下载原图

表2 压制压力对过滤特征参数的影响Table 2 Effect of compacting stress on filtering character-istic parameters

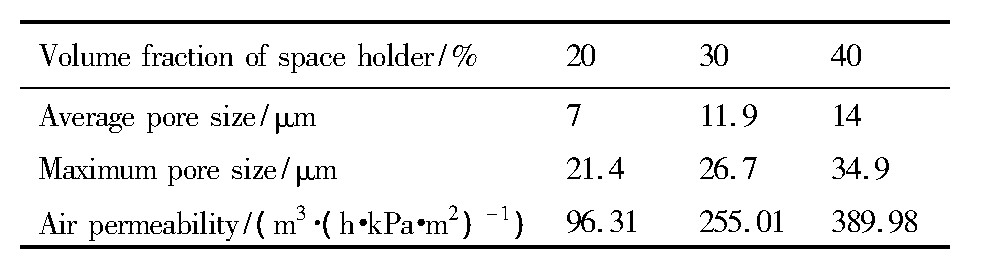

2.3.3烧结温度对过滤特征参数的影响

表3为烧结温度对多孔镍的过滤特征参数的影响, 其压制压力200 MPa, 造孔剂体积分数为30%。从表3可见, 当烧结温度由1000℃升至1150℃时, 多孔镍过滤片的平均孔径由6.3μm增大到11.9μm, 最大孔径由18.8μm增大至26.7μm, 透气度由69.09m3· (h·k Pa·m2) -1增大至255.01 m3· (h·k Pa·m2) -1。但当烧结温度升高至1250℃时, 多孔镍的平均孔径降低至10.3μm, 最大孔径降低至25.2μm, 透气度降低至227.15 m3· (h·kPa·m2) -1。这是由于选用的烧结温度在1000~1150℃时, 随着温度的升高原子间扩散速率加快, 迁移距离增大, 金属粉末颗粒表面上的原子 (即孔隙中粉末颗粒凸出处自由表面上的原子) 向邻近粉末颗粒接触区迁移, 而且, 从孔隙中粉末颗粒凸出处的自由表面上流出的原子数等于流入邻近接触区的原子数, 从而形成烧结颈, 同时烧结颈不断长大, 孔隙空间圆滑并形成圆柱形的孔道结构, 使孔径增加, 透气度变大。随着温度继续升高, 粉末压坯中的大部分颗粒在成型过程中已形成接触面, 原子运动振幅增加, 形成颗粒间的金属结合, 导致部分微小的孔隙通道闭合, 同时宏观表现为样品体积收缩, 孔径变小, 透气度下降。

2.4力学性能

多孔镍的屈服强度与孔隙率的关系如图8所示。当应变为4%时, 孔隙率为26.91%的多孔镍抗压强度为27.17 MPa, 当孔隙率升至47.23%时, 多孔镍抗压强度降为22.75 MPa。随着孔隙率的增加, 多孔镍的屈服强度降低, 同时其屈服平台阶段的长度随之增加。

从图8不同孔隙率多孔镍的应力-应变曲线图中可以明显看出该曲线均由3个阶段组成:线弹性阶段、屈服平台阶段和致密阶段。在线弹性阶段, 应变和应力呈线性关系, 当应力超过孔壁实体材料的屈服强度后, 进入到屈服平台阶段, 应变增加而应力增加较少, 随着压缩应力继续增大, 孔壁之间的孔洞被压实, 进入致密阶段, 应力快速增大。

表3 烧结温度对过滤特征参数的影响Table 3 Effect of sintering temperature on filtering char-acteristic parameters 下载原图

表3 烧结温度对过滤特征参数的影响Table 3 Effect of sintering temperature on filtering char-acteristic parameters

图8 不同孔隙率多孔镍的应力-应变曲线Fig.8Stress-strain curves of porous nickel with different po-rosity

3结论

1.采用烧结溶解法制备了孔隙率为26.91%~52.4%、平均孔径为3.9~6.2μm、厚度在1.78~2.67 mm, 开孔率在88%以上的多孔镍试样。

2.影响孔隙率的主要因素有, 造孔剂体积分数, 压制压力、烧结温度、保温时间, 随着造孔剂体积分数的增加孔隙率增加。压制压力增大、烧结温度升高、保温时间延长, 孔隙率下降。

3.多孔镍的最大孔径、透气度随着造孔剂配料体积分数的增加而增加、随压制压力增加减小;在1000~1250℃的烧结温度范围内, 多孔镍的最大孔径和透气度先增加后降低, 随温度升高在1150℃达到峰值。

4.当造孔剂体积分数为30%、压制压力为200 MPa、烧结温度为1150℃时, 多孔镍过滤片孔隙率为40.56%。最大孔径为26.7μm, 透气系数为255.01 m3· (h·k Pa·m2) -1, 抗压强度为24.12 MPa。

参考文献