网络首发时间: 2017-09-20 10:00

稀有金属 2018,42(06),594-600 DOI:10.13373/j.cnki.cjrm.xy17030049

显微组织对TC18合金裂纹扩展速率的影响

张乐 刘莹莹 薛希豪 姚泽坤

西安建筑科技大学冶金工程学院

西北工业大学材料学院

中国一航第一飞机研究院

摘 要:

对具有不同组织的TC18合金棒材和TC18锻件的L-T向裂纹扩展速率及其断口形貌进行了研究。结果表明:在应力比R相同时, TC18棒材的裂纹扩展速率要高于TC18锻件, 表现为TC18棒材Paris公式中的C值约是TC18锻件Paris公式中C值的1.5~2.0倍;随着应力比R的增大, TC18棒材和TC18锻件的裂纹扩展速率均增加, 而应力强度因子幅ΔK对裂纹扩展速率的影响程度降低;TC18锻件的裂纹扩展速率低于TC18棒材, 这与其具有不同的显微组织密切相关, TC18锻件具有网篮组织, 而网篮组织中裂纹的扩展路径曲折, 裂纹扩展中需要消耗较多的能量, 因此表现出较低的扩展速率。TC18棒材具有双态组织, 而双态组织中裂纹的扩展路径比较平直, 裂纹扩展中吸收的能量少, 因此表现出较高的扩展速率。另外, TC18锻件的宏观断口中可观察到二次裂纹, 二次裂纹的形成和扩展释放了裂纹尖端应力, 消耗了更多的能量, 从而使裂纹扩展速率降低。

关键词:

TC18合金;显微组织;裂纹扩展速率;断口形貌;

中图分类号: TG146.23

作者简介:张乐 (1993-) , 男, 陕西宝鸡人, 硕士研究生, 研究方向:钛合金组织性能控制;E-mail:fufengzhangle@163.com;;刘莹莹, 副教授;电话:029-82205097;E-mail:wfllyy7779@163.com;

收稿日期:2017-03-22

基金:陕西省国际合作与交流计划项目 (2016KW-054) 资助;

Crack Growth Rate of TC18 Alloy with Different Microstructure

Zhang Le Liu Yingying Xue Xihao Yao Zekun

School of Metallurgical Engineering, Xi'an University of Architecture & Technology

School of Materials, Northwestern Polytechnical University

Abstract:

The crack growth rates and fracture morphologies of L-T orientation of TC18 alloy bars and TC18 forgings with different microstructure were investigated. The results showed that the crack growth rate of TC18 bars was higher than that of TC18 forgings at the same stress ratio R, and the C value of Paris formula of TC18 bars was about 1. 5 ~ 2. 0 times that of TC18 forgings. The crack growth rates of TC18 bars and TC18 forgings increased and the impact of stress intensity factor range ΔK on crack growth rate decreased with the increase of stress ratio R. The crack growth rate of the TC18 forgings was lower than that of the TC18 bars, which was closely related to its microstructure. TC18 forgings showed basketweave microstructure, which led to crack propagation path twists and turns and more energy was needed in crack propagation. TC18 bars showed duplex microstructure, which led to crack propagation path flat and less energy was needed in crack propagation. In addition, secondary cracks could be observed in macroscopic fracture of TC18 forgings, and the formation and propagation of which could release the stress of crack tip and needed more energy. Therefore, the crack growth rate of TC18 forgings with basketweave microstructure was lower.

Keyword:

TC18 alloy; microstructure; crack growth rate; fracture morphology;

Received: 2017-03-22

TC18合金是一种高强高韧近β钛合金, 名义成分为Ti-5Al-5Mo--5V-1Cr-1Fe, 其对应的俄罗斯牌号为BT22。该合金因具有强韧性高、塑性好以及焊接性能优良等特点而被广泛使用在飞机机身、机翼、起落架和其他飞机大型承力部件的制造中[1,2,3,4,5]。

随着损伤容限理论的发展, 损伤容限设计思想在航空结构材料设计中得到越来越多的应用。TC18作为一种考虑了损伤容限设计思想而设计的合金, 其疲劳性能得到了广泛的研究。Wu等[6]和Shi等[7]研究了显微组织对TC18疲劳性能的影响, Shi等[8,9]研究了TC18合金的裂纹萌生行为及其疲劳裂纹扩展速率。疲劳裂纹扩展速率 (fatigue crack growth rate, FCGR) 是损伤容限设计的重要参数之一, 研究结构材料的疲劳裂纹扩展速率对材料的应用有着重要的意义。

本文对具有不同显微组织的TC18合金棒材和锻件的L-T向裂纹扩展速率及其断口形貌进行了研究。研究结果可为TC18合金锻造工艺参数的制定提供参考, 并可为飞机应用该合金材料及锻件提供所需的裂纹扩展速率设计数据。

1实验

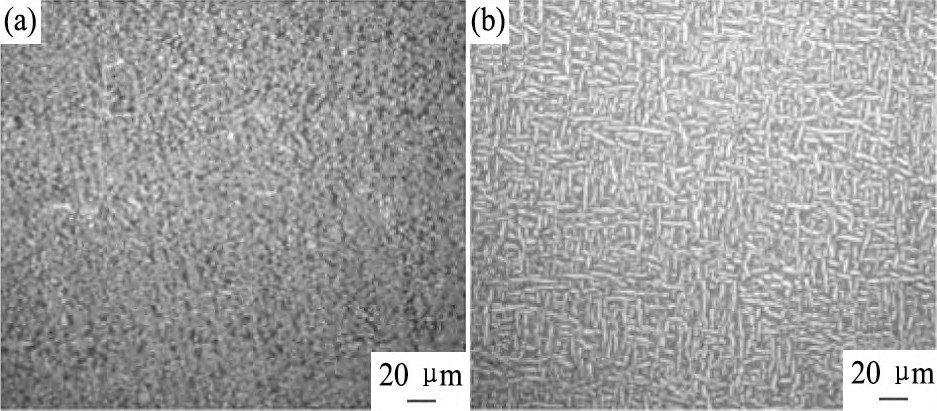

本试验所用材料为TC18棒材和锻件, 其化学成分和显微组织分别见表1和图1。由图1 (a) 可以看出, TC18棒材的显微组织为双态组织, 主要由初生α相和β转变组织组成, 其中初生α相尺寸不均匀, 主要为等轴状和条状。由图1 (b) 可以看出, TC18锻件的显微组织为网篮组织, 针状α相与β相呈网篮状编织排列。

金相组织观察用试样是沿Φ400 mm的TC18棒材径向和TC18锻件的横向分别切取12 mm×12 mm×21 mm的块体, 金相组织观察采用GB/T5168-2008中α-β钛合金高低倍组织检验方法, 试验在OLYMPUS GX51光学显微镜 (OM) 上完成。

图1 TC18合金的显微组织Fig.1 Microstructure of TC18 alloy (a) Bars; (b) Forgings

裂纹扩展速率试样按GB/T 6398-2000标准要求加工, 为紧凑拉伸C (T) 试样。试样外形尺寸为62.5 mm×60.0 mm×10.0 mm, 缺口开在尺寸为60 mm的方向上。

试验温度为室温, 试验在MAYES-50E疲劳试验机上完成, 并使用Instorn公司提供的配套软件及硬件 (包括引申计、温度控制设备等硬件) 进行控制, 试验数据采用COD (crack opening displacement) 法进行采集, 循环应力类型为拉-拉。

2结果与讨论

2.1裂纹扩展速率曲线

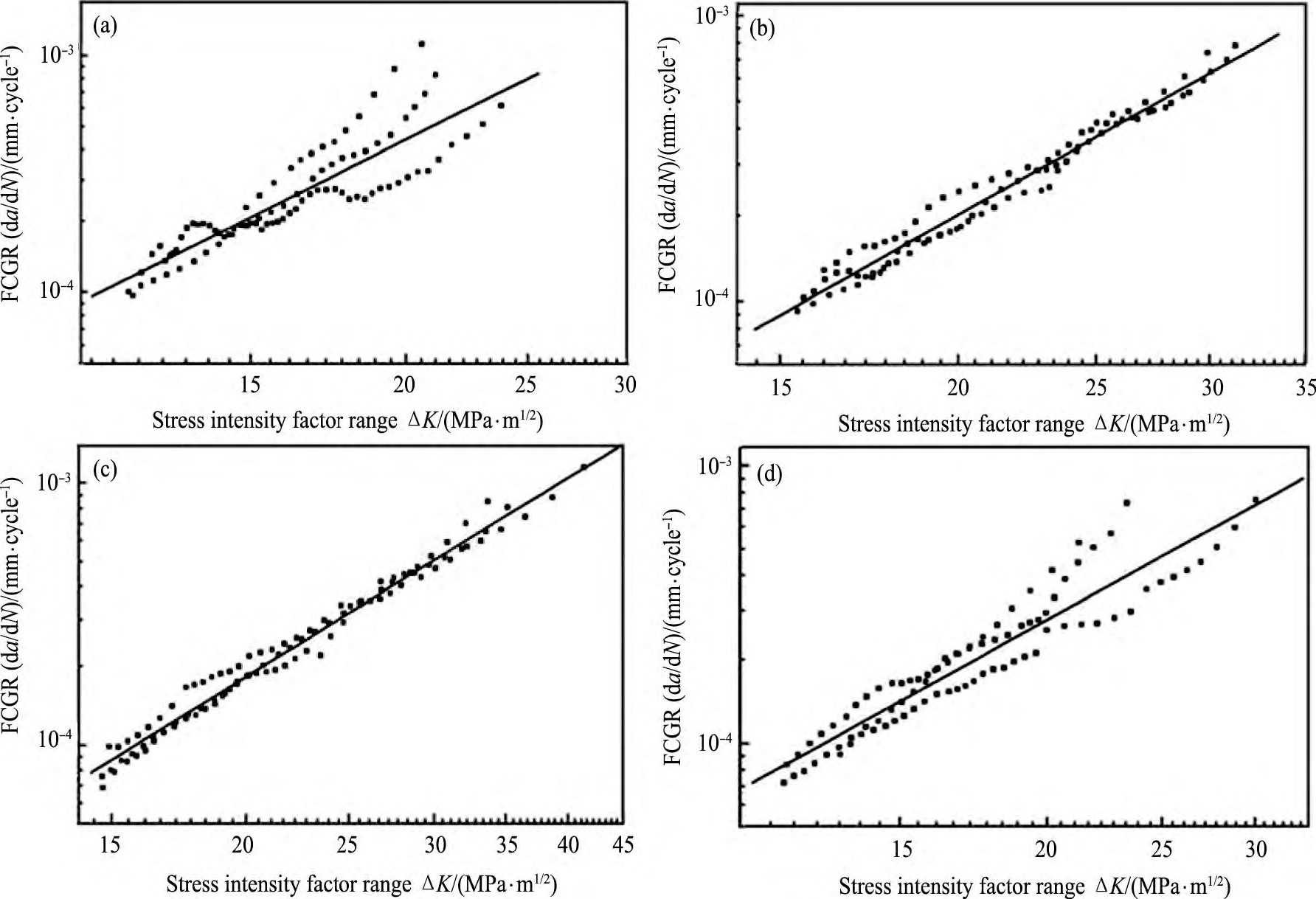

图2为TC18棒材和锻件在不同应力比R下的裂纹扩展速率曲线。本文采用Paris公式来表征裂纹扩展速率与应力强度因子幅ΔK (stress intensity factor range) 的关系, 即

式中, a为裂纹长度, N为循环周次, C和n为常数。

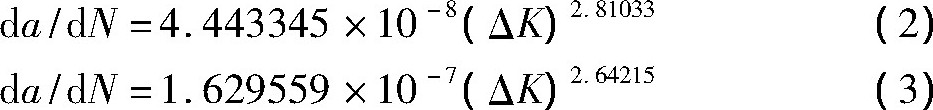

通过计算拟合出TC18棒材在应力比R=0.06和0.5时的Paris公式分别为:

TC18锻件在应力比R=0.06和0.5时的Paris公式分别为:

由图2 (a) 可看出, 在应力比R=0.06时, TC18棒材试样的3组平行数据比较分散, 这是实验误差较大所致。

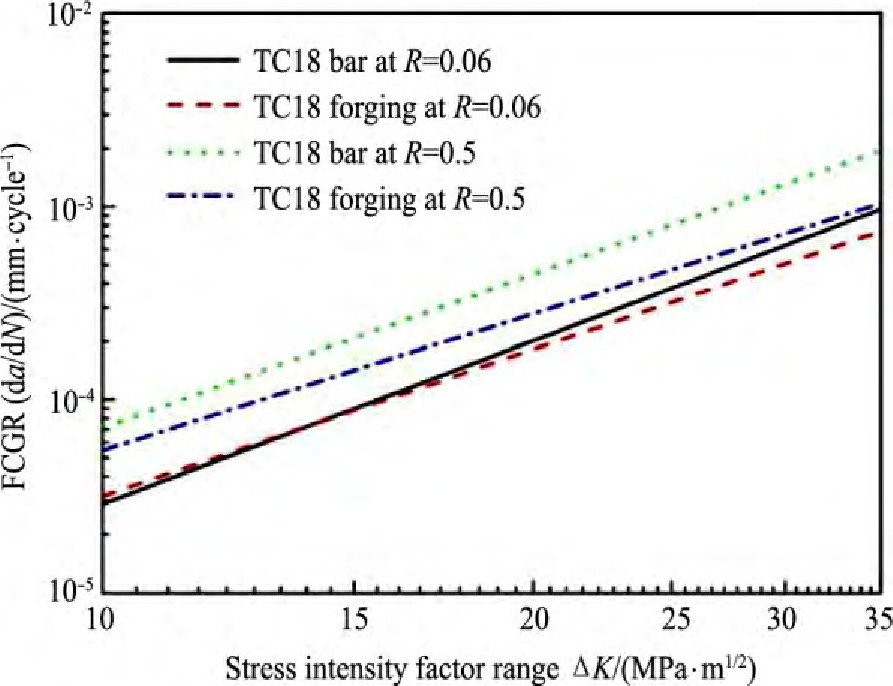

图3是根据拟合出的Paris公式所得到的TC18棒材和锻件在不同条件下的裂纹扩展速率曲线。可以看出, 无论对棒材还是锻件而言, 应力比R=0.5时的裂纹扩展速率曲线均比R=0.06时的曲线位置高, 即随应力比的增加, 裂纹扩展速率加快, 这与众多研究者的结果一致[10,11,12]。

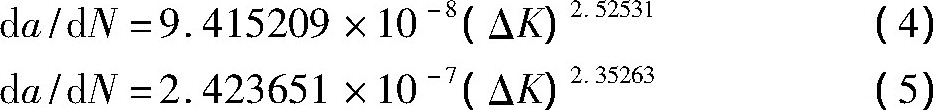

表1 TC18合金的化学成分Table 1 Chemical composition of TC18 titanium alloy (%, mass fraction) 下载原图

表1 TC18合金的化学成分Table 1 Chemical composition of TC18 titanium alloy (%, mass fraction)

图2 TC18棒材和锻件在不同应力比R下的疲劳裂纹扩展速率曲线Fig.2 Fatigue crack growth rate (FCGR) curves of TC18 bars and forgings under different stress ratios

(a) TC18 bars and R=0.06; (b) TC18 bars and R=0.5; (c) TC18 forgings and R=0.06; (d) TC18 forgings and R=0.5

图3 TC18棒材和锻件的疲劳裂纹扩展速率曲线Fig.3 Fatigue crack growth rate (FCGR) curves of TC18 bars and forgings

San等[13]用裂纹闭合效应解释了应力比对合金裂纹扩展速率的影响。裂纹扩展速率随应力比增加而增大的现象还可以用Forman公式来解释, 由Forman公式:

式中, C和m是根据裂纹扩展速率试验结果拟和得到的常数, R为应力比, Kc为断裂韧度。可知, 随着应力比R的增大, 在相同应力强度因子幅ΔK的条件下, da/d N增大, 裂纹扩展加快。

此外, 虽然随着应力比R的增大, TC18棒材和锻件的裂纹扩展速率均增大, 但由图3明显可以看出, 在应力比R=0.5时, TC18棒材和锻件的裂纹扩展速率曲线斜率均比R=0.06时的曲线斜率小, 即在应力比R=0.5时, 应力强度因子幅ΔK对TC18棒材和锻件的裂纹扩展速率的影响程度均比R=0.06时的低。可见, 大的应力比使TC18棒材和锻件的裂纹扩展速率均提高, 而使应力强度因子幅ΔK对裂纹扩展速率的影响程度降低。

由图3还可看出, 在应力比R相同的情况下, TC18棒材的裂纹扩展速率曲线的位置比TC18锻件的位置高, 即棒材的裂纹扩展速率高于锻件的裂纹扩展速率, 表现为棒材Paris公式中的C值约是锻件C值的1.5~2.0倍。

另外, 由图3可看出, 在应力比R=0.06时, TC18棒材和锻件的裂纹扩展速率差异较小;而在R=0.5时, TC18棒材和锻件的裂纹扩展速率差异则较大。因此, 本文中关于TC18棒材和锻件裂纹扩展速率上的差异主要指的是R=0.5时的差异。

现有研究表明, 裂纹扩展路径的曲折程度增加, 发生偏转的频率就会增大, 这意味着扩展裂纹的总长度增加, 相同条件下所吸收的应变能增多, 可在一定程度上减缓裂纹的扩展速率[14]。另外, 若裂纹扩展的路径曲折, 分叉多, 则又可分散裂纹尖端的应力场, 使扩展过程所消耗的总能量增大, 裂纹扩展减慢[15]。因此, 关于TC18棒材和锻件裂纹扩展速率上的差异可用裂纹扩展路径的曲折程度来解释。在网篮组织中, 存在有大量的针状α相, 当裂纹尖端碰到针状α相时, 裂纹易于沿针状α相的位向扩展, 从而引起裂纹的偏转, 使裂纹扩展的曲折程度增加[14]。在双态组织中, 当裂纹遇到等轴α相时会直接穿过其进行扩展, 少量的β转变组织对裂纹的扩展起不到阻碍作用, 因此裂纹扩展过程中吸收的能量少, 扩展速率大[16]。

2.2断口形貌

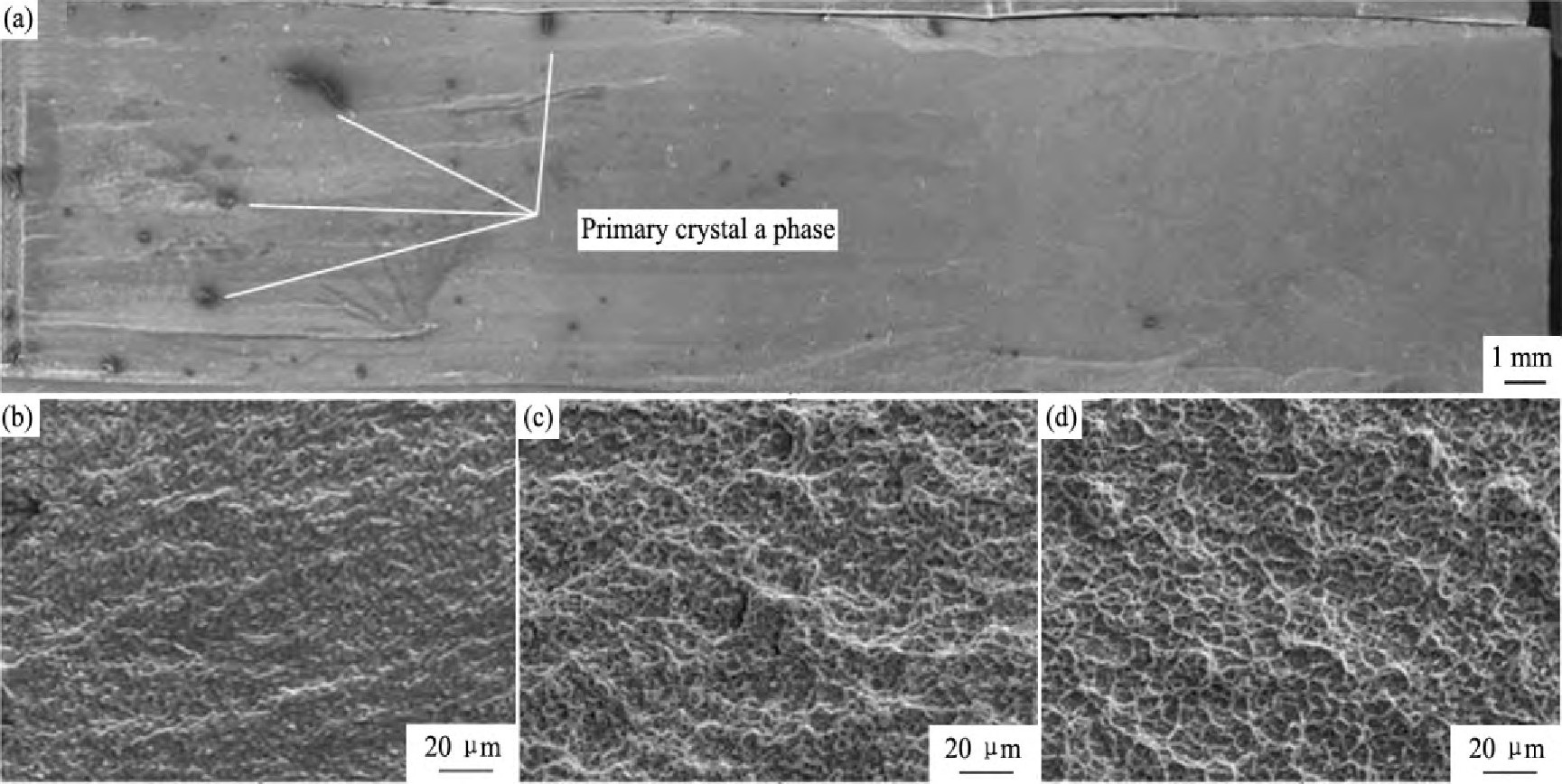

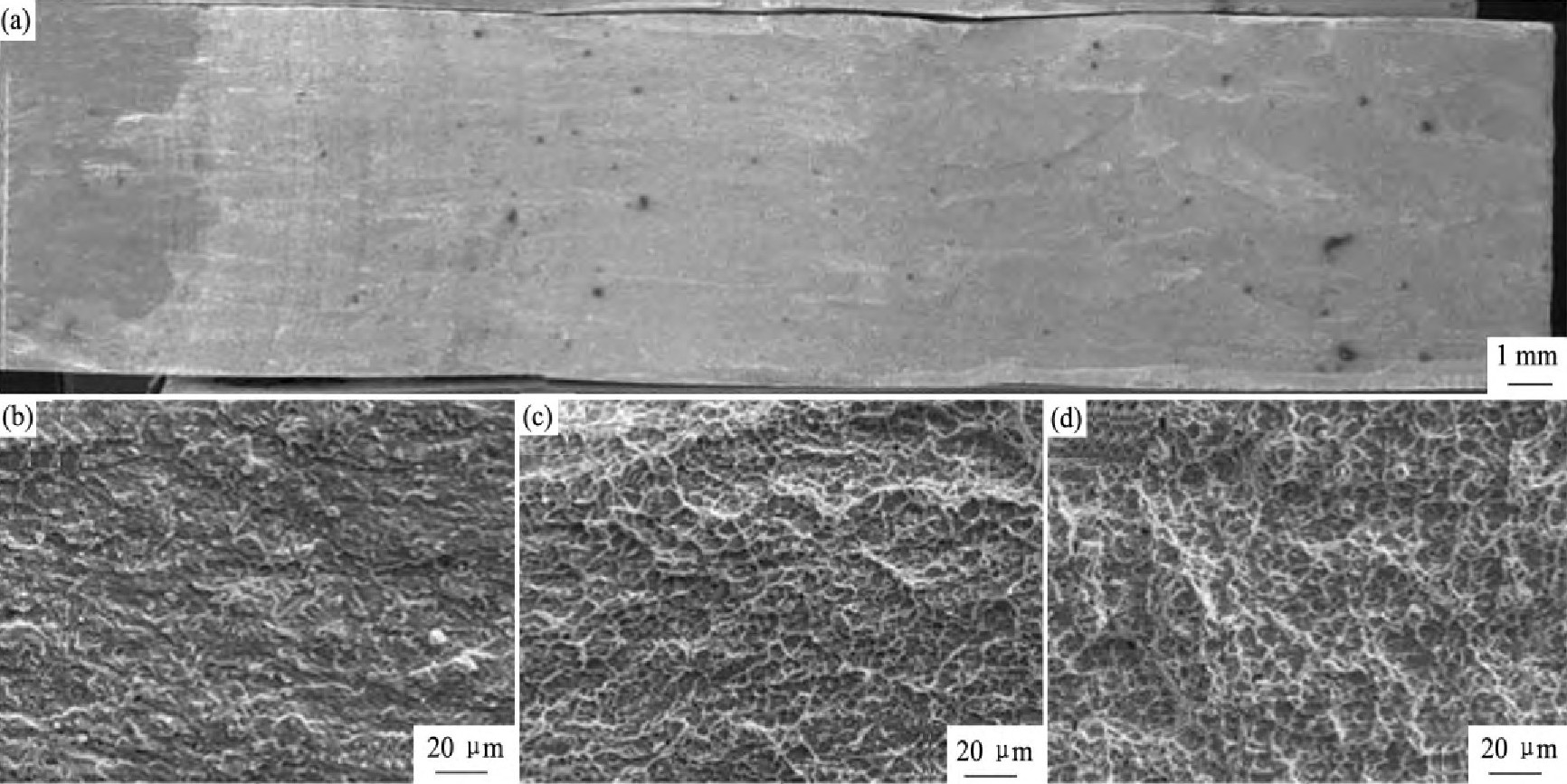

图4和5分别是TC18棒材和锻件在应力比R=0.06时的断口形貌图。由图4 (a) 中可以看出有铸造初晶α相粒子的存在, 这是由于铸锭开坯时加热温度偏低或是保温时间偏短造成的, 而锻打过程中未溶解完的铸造初晶α相粒子虽然被破碎, 但还是有部分保留了下来。铸造初晶α相粒子的存在使裂纹扩展时的阻力增加, 从而使得扩展路径曲折度增加, 在一定程度上延缓了裂纹扩展速率。

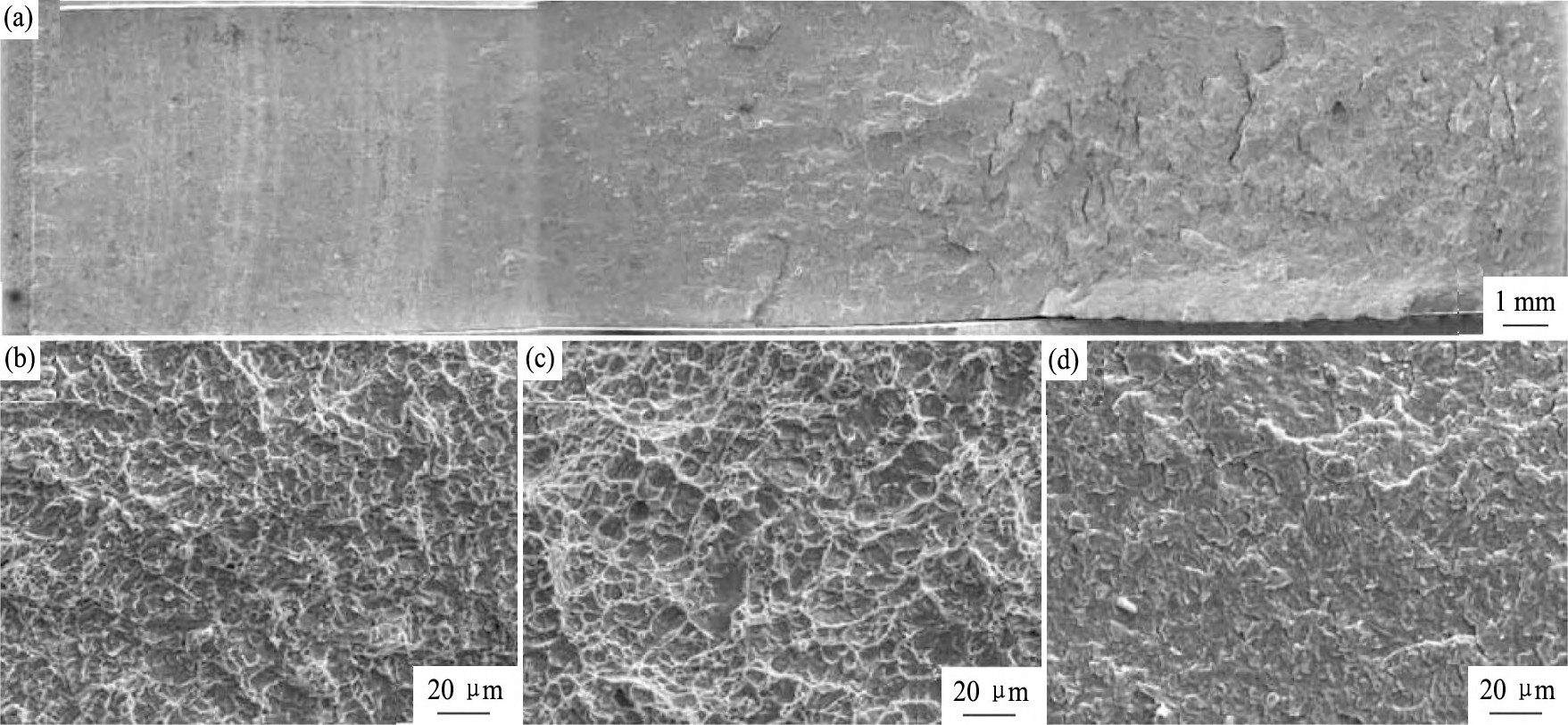

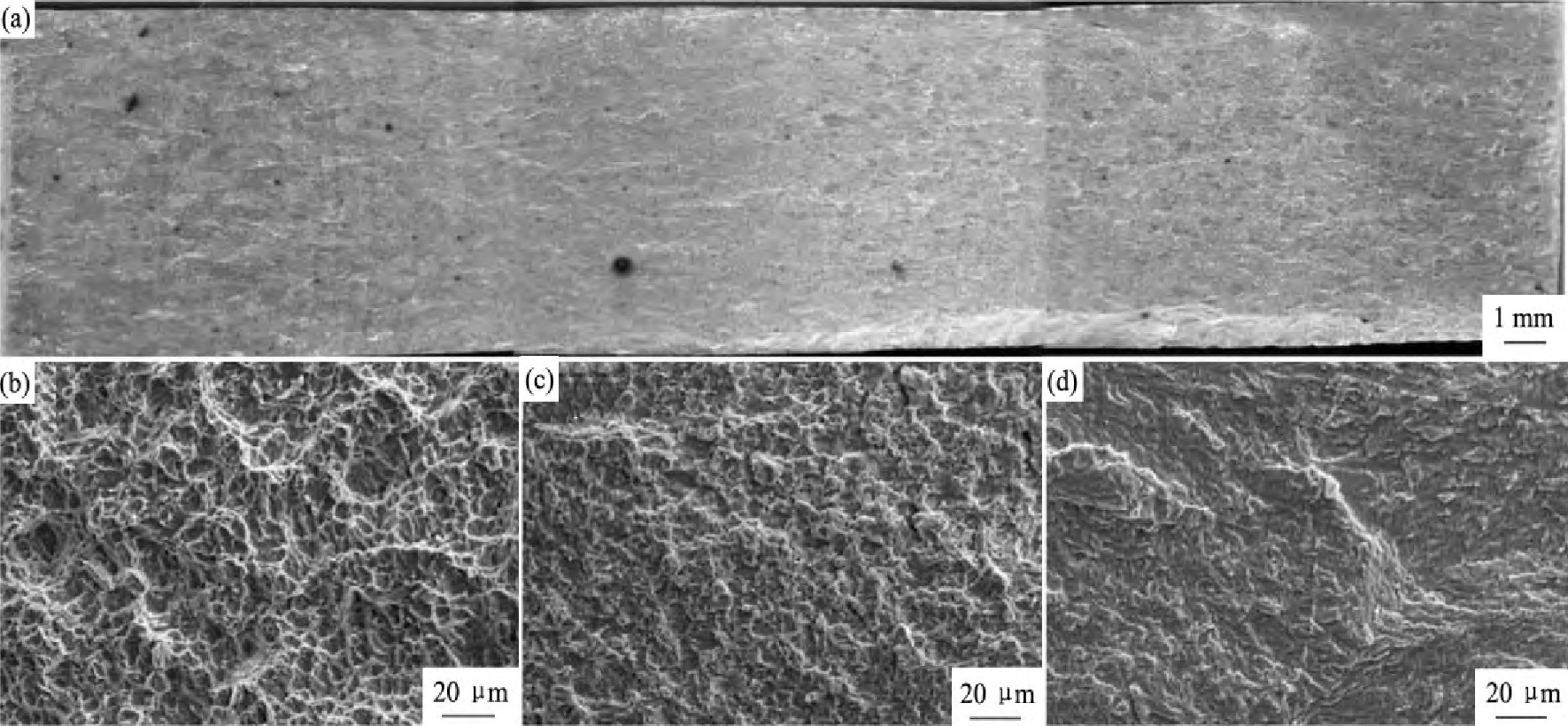

另外, 由图5 (a) 可看到TC18锻件的宏观断口在瞬断区存在二次裂纹, 说明裂纹尖端在裂纹扩展的过程中, 由于裂纹尖端的应力集中过大, 使主裂纹在扩展时向较脆弱的α/β界面处产生了分支, 以减少裂纹尖端的应力[17,18,19]。二次裂纹的形成和扩展释放了裂纹尖端应力, 消耗了更多的能量, 从而使裂纹扩展速率降低[20]。

图6和7分别是TC18棒材和锻件在应力比R=0.5时的断口形貌图。由图4和图6均可以看出, TC18棒材在扩展区和剪切唇区的断口均呈现出韧窝断裂的特征。韧窝的形成是由于裂纹尖端附近的塑性变形区显微空洞生核, 并且在应力作用下这些显微空洞逐渐长大并与其他空洞连接, 从而形成韧窝[19]。由图5和图7可以看出, TC18锻件在纤维区和扩展区的断口均呈现出韧窝断裂的特征。

综合而言, TC18棒材的宏观断口比较平坦, 而TC18锻件的宏观断口则比较粗糙, 这与其具有不同的显微组织密切相关。锻件具有网篮组织, 而网篮组织比较粗大。棒材具有双态组织, 而双态组织由于比较细小, 另外, 双态组织的裂纹以切过基体和α相形式扩展, 路径较为平直, 因而断口形貌比较平整。

图4 TC18棒材在应力比R=0.06时的裂纹扩展速率试验断口形貌图Fig.4 Fracture morphology of TC18 bars under stress ratio R=0.06

(a) Macroscopic fracture surface; (b) Smooth region; (c) Propagation zone; (d) Shear lip zone

图5 TC18锻件在应力比R=0.06时的裂纹扩展速率试验断口形貌图Fig.5 Fracture morphology of TC18 forgings under stress ratio R=0.06

(a) Macroscopic fracture surface; (b) Smooth region; (c) Propagation zone; (d) Shear lip zone

图6 TC18棒材在应力比R=0.5时的裂纹扩展速率试验断口形貌图Fig.6 Fracture morphology of TC18 bars under stress ratio R=0.5

(a) Macroscopic fracture surface; (b) Smooth region; (c) Propagation zone; (d) Shear lip zone

3结论

1.在应力比相同时, TC18棒材的裂纹扩展速率要高于TC18锻件的裂纹扩展速率, 表现为棒材Paris公式中的C值约是锻件C值的1.5~2.0倍。

2.随着应力比R的增加, TC18棒材和锻件的裂纹扩展速率均增大, 而应力强度因子幅ΔK对裂纹扩展速率的影响程度降低。

3.TC18棒材的裂纹扩展速率高于锻件, 这与其具有不同的显微组织密切相关。锻件具有网篮组织, 而网篮组织的裂纹扩展路径曲折, 需要消耗较多的能量, 因此表现出较低的扩展速率;棒材具有双态组织, 而双态组织中裂纹的扩展路径比较平直, 裂纹扩展中吸收的能量少, 因此表现出较高的扩展速率。

图7 TC18锻件在应力比R=0.5时的裂纹扩展速率试验断口形貌图Fig.7 Fracture morphology of TC18 forgings under stress ratio R=0.5

(a) Macroscopic fracture surface; (b) Smooth region; (c) Propagation zone; (d) Shear lip zone

参考文献

[1] Li C, Zhang X Y, Li Z Y, Zhou K C.Hot deformation of Ti-5Al-5Mo-5V-1Cr-1Fe nearβtitanium alloys containing thin and thick lamellarαphase[J].Materials Science&Engineering A, 2013, 573:75.

[2] Li C, Zhang X Y, Zhou K C, Peng C Q.Relationship between lamellarαevolution and flow behavior during isothermal deformation of Ti-5Al-5Mo-5V-1Cr-1Fe nearβtitanium alloy[J].Materials Science&Engineering A, 2012, 558:668.

[3] Nyakana S L, Fanning J C, Boyer R R.Quick reference guide forβtitanium alloys in the 00s[J].Journal of Materials Engineering&Performance, 2005, 14 (6) :799.

[4] Liang H Q, Guo H Z, Ning Y Q, Peng X N, Qin C, Shi Z F, Nan Y.Dynamic recrystallization behavior of Ti-5Al-5Mo-5V-1Cr-1Fe alloy[J].Materials&Design, 2014, 63 (2) :798.

[5] Boyer R R, Briggs R D.The use of titanium alloys in the aerospace industry[J].Journal of Materials Engineering&Performance, 2005, 14 (6) :681.

[6] Wu G Q, Shi C L, Sha W, Sha A X, Jiang H R.Microstructure and high cycle fatigue fracture surface of a Ti-5Al-5Mo-5V-1Cr-1Fe titanium alloy[J].Materials Science and Engineering:A, 2013, 575:111.

[7] Shi C L, Wu G Q, Sha A X, Jiang H R.Effect of microstructures on fatigue property of TC18 titanium alloy with equal strength[J].Procedia Engineering, 2012, 27:1209.

[8] Shi X H, Zeng W D, Xue S K, Jia Z Q.The crack initiation behavior and the fatigue limit of Ti-5Al-5Mo-5V-1Cr-1Fe titanium alloy with basket-weave microstructure[J].Journal of Alloys and Compounds, 2015, 631:340.

[9] Shi X H, Zeng W D, Shi C L, Wang H J, Jia Z Q.Study on the fatigue crack growth rates of Ti-5Al-5Mo-5V-1Cr-1Fe titanium alloy with basket-weave microstructure[J].Materials Science and Engineering:A, 2015, 621:143.

[10] Xu F, Zhou S L, Shi K X.Effects of stress ratio on fatigue crack growth rate of TC4-DT titanium alloy[J].Hot Working Technology, 2010, 39 (20) :33. (许飞, 周善林, 石科学.应力比对TC4-DT钛合金疲劳裂纹扩展速率的影响[J].热加工工艺, 2010, 39 (20) :33.)

[11] Zhu Z S, Ma S J, Wang X N, Tong Lu, Wu X R, Zhao Y Q, Qu H L.Study on fatigue crack propagation rate of TC4-DT damage tolerance titanium alloy[J].Titanium Industry Progress, 2005, 22 (6) :10. (朱知寿, 马少俊, 王新南, 童路, 吴学仁, 赵永庆, 曲恒磊.TC4-DT损伤容限型钛合金疲劳裂纹扩展特性的研究[J].钛工业进展, 2005, 22 (6) :10.)

[12] Zhang S C, Zhang J G, Guo W B, Wang H.Propagation behavior of fatigue crack for Ti-1023 alloy[J].Hot Working Technology, 2009, 38 (6) :43. (张仕朝, 张建国, 郭伟彬, 王泓.Ti-1023钛合金的疲劳裂纹扩展行为[J].热加工工艺, 2009, 38 (6) :43.)

[13] San M C, Somerday B P, Zelinski J, Tang X, Schiroky G H.Mechanical properties of super duplex stainless steel 2507 after gas phase thermal precharging with hydrogen[J].Metallurgical and Materials Transactions A, 2007, 38 (11) :2763.

[14] Wang X N, Zhu Z S, Tong L, Zhou Y, Zhou X H, Yu H Q.The influence of forging processing on fatigue crack propagation rate of damage-tolerant titanium alloy[J].Rare Metals Letters, 2008, 27 (7) :12. (王新南, 朱知寿, 童路, 周宇, 周晓虎, 俞汉清.锻造工艺对TC4-DT和TC21损伤容限型钛合金疲劳裂纹扩展速率的影响[J].稀有金属快报, 2008, 27 (7) :12.)

[15] Yu G N, Wu S J, He S C, Liu Y.Microstructure and fatigue crack growth characteristics of TC17 titanium alloy[J].Aerospace Materials&Technology, 2010, (6) :81. (于广娜, 吴素君, 何胜春, 刘颖.TC17合金焊接接头显微组织与疲劳裂纹扩展特性[J].宇航材料工艺, 2010, (6) :81.)

[16] Guo P, Zhao Y Q, Hong Q, Zeng W D.Fatigue crack propagation and crack tip plasticity zone of TC4-DT titanium alloy[J].Rare Metal Materials and Engineering, 2014, 43 (6) :1479. (郭萍, 赵永庆, 洪权, 曾卫东.TC4-DT钛合金疲劳裂纹扩展及裂纹尖端塑性区[J].稀有金属材料与工程, 2014, 43 (6) :1479.)

[17] Liu S N, Ni J Q, Guan F.Study on fatigue crack propagation behavior of TC4-DT electron beam welded joint[J].Applied Laser, 2015, 35 (1) :68. (刘胜男, 倪家强, 关峰.TC4-DT钛合金电子束焊接接头疲劳裂纹扩展行为研究[J].应用激光, 2015, 35 (1) :68.)

[18] Li H, Qu H L, Zhao Y Q, Feng L, Zeng W D.Effect of lamellar thickness on fatigue crack growth rate of TC21alloy of damage tolerance[J].Journal of Materials Engineering, 2006, (4) :21. (李辉, 曲恒磊, 赵永庆, 冯亮, 曾卫东.片层厚度对损伤容限型TC21合金裂纹扩展速率的影响[J].材料工程, 2006, (4) :21.)

[19] Yang J Q, Chen J, Zhao W Q, Tan H, Lin X.Study on crack propagation rate of TC11DT titanium alloy fabricated by laser solid forming[J].Applied Laser, 2014, 34 (4) :277. (杨杰穷, 陈静, 赵卫强, 谭华, 林鑫.激光立体成形TC11DT钛合金裂纹扩展速率研究[J].应用激光, 2014, 34 (4) :277.)

[20] Jia W J, Zeng W D, Duan F C, Wang Y, Zhou Y G.Study on fatigue crack propagation behavior of low cost titanium alloy Ti8LC[J].Rare Metal Materials and Engineering, 2009, 38 (12) :2171. (贾蔚菊, 曾卫东, 段风川, 王焱, 周义刚.Ti8LC低成本钛合金疲劳裂纹扩展行为研究[J].稀有金属材料与工程, 2009, 38 (12) :2171.)