DOI: 10.11817/j.issn.1672-7207.2016.04.048

分层空调下高大焊接厂房双扩散对流

王沨枫1, 2,刘志强1,Christoph van Treeck2,王汉青1, 3,唐文武1, 3,寇广孝1, 3

(1. 中南大学 能源科学与工程学院,湖南 长沙,410083;

2. Faculty of Civil Engineering,RWTH Aachen University,Aachen,52074;

3. 湖南工业大学 土木工程学院,湖南 株洲,412008)

摘要:利用计算流体力学技术并结合现场实测分析分层空调系统设计关键参数如送风量、送风速度及分层高度等对某高大焊接厂房室内双扩散对流及通风空调效果和效率的影响。同时,还分析高大焊接厂房分层通风空调系统的适用性。研究结果表明:厂房下部风口排风比宜取为75%;送风量安全系数Ks可取为2.5~4.0;提高送风速度、下部排风口底部安装高度及降低分层高度均无法有效提升厂房通风空调效果和效率;各工况下厂房室内流体运动、热、质输运为双扩散混合或自然对流,焊接表面Nusselt数及Sherwood数基本不变;当厂房焊接烟尘散发量大时,分层空调节能性是一大挑战。将焊接热和污染源简化为稳态散发的条缝形热和污染面源,室内焊接烟尘质量浓度模拟值与实测值较好地吻合,相对误差为11.2%。

关键词:计算流体力学;现场实测;分层空调;双扩散对流

中图分类号:TU834 文献标志码:A 文章编号:1672-7207(2016)04-1447-12

Double diffusive convection in a high-rise welding hall with stratified ventilation system

WANG Fengfeng1, 2, LIU Zhiqiang1, Christoph van Treeck2, WANG Hanqing1, 3,

TANG Wenwu1, 3, KOU Guangxiao1, 3

(1. School of Energy Science and Engineering, Central South University, Changsha 410083, China;

2. Faculty of Civil Engineering, RWTH Aachen University, Aachen 52074, Germany;

3. School of Civil Engineering, Hunan University of Technology, Zhuzhou 412008, China)

Abstract: CFD (computational fluid dynamics) and site measurements were used to study the effects of some key parameters in the design of a stratified ventilation (SV) system, such as the supply air flow rate, the air supply velocity and the height of jet nozzle diffusers, on the double diffusive convection within a high-rise welding hall as well as the ventilation and air conditioning performance and efficiency. Meanwhile, applicability of a stratified air conditioning system for the high-rise welding hall in the case of different cooling loads and contamination loads was investigated. The results show that a value of 75% for the bottom air extraction ratio and a safety factor in the range of 2.5 to 4.0 for the supply air flow rate are recommended for the studied welding hall. Higher supply air velocity and mounting height of bottom exhaust outlets and lower jet nozzle diffusers installation height cannot effectively improve ventilation and air conditioning performance and efficiency. Double diffusive mixed or natural convection may occur in the investigated cases while the rates of heat and mass transporting from weld surfaces to the occupied zone remain nearly constants. For welding halls with high contamination loads, energy efficiency will be a challenge for SV. When the welding heat and contaminant sources are simplified into steady slot plane sources, the simulated indoor welding fume concentration values coincide well with the measurements and the relative error is 11.2%.

Key words: computational fluid dynamics; on site measurements; stratified ventilation; double diffusive convection

近年来,中国部分城市频繁遭受PM2.5(环境空气中空气动力学直径≤2.5 μm的颗粒物)污染[1-2]。机械加工业中广泛使用的焊接技术所产生的有毒有害物质(主要为焊接烟尘)不仅危害工人健康,排至室外还会加剧大气环境污染。高大焊接厂房室内双扩散对流十分复杂,选择合理的通风方式极为重要。NIEMELA等[3]通过实验研究发现在置换通风下高大焊接厂房室内六价铬与三价铬及总悬浮颗粒物的分布规律完全相反。蔡治平等[4]推导得到自然通风和机械通风下焊接烟尘在大型船体装焊车间内的扩散模式,发现热力分层处烟尘质量浓度最高。卜智翔等[5]利用计算流体力学(CFD)分析在自然通风下某焊接结构车间焊接气溶胶的扩散,认为焊接密集区需设置局部排风。朱伟民等[6]指出机械通风在高大焊接厂房的应用中仍存在许多问题,如风机布置、噪声及寒冷地区冬季补风等。杨柯等[7]应用CFD 比较了置换通风和混合通风在某封闭焊接厂房的应用,认为置换通风更具优越性。WANG等[8]通过CFD并结合现场实测发现岗位送风与置换通风结合下高大焊接厂房室内烟尘分布受送风末端安装高度的影响。分层空调因其节能性而受到关注[9-11],围绕其开展的研究已取得一些成果[12-13],同时在某些高大空间建筑中分层空调已成功应用[14-15]。然而,分层空调在高大焊接厂房的应用较少。事实上,焊接厂房内极为复杂的双扩散对流运动,对分层空调的成功应用是一大挑战。因此,本文作者讨论某高大焊接厂房分层空调的下部风口排风比、送风量、送风速度(送风喷口直径)、下部排风口底部安装高度、焊件(工位)位置及分层高度对室内双扩散对流及通风空调系统效果和效率的影响,为高大焊接厂房分层空调设计提供参考。

1 焊接厂房概况、物理模型、分层空调设计和数值模拟方法

1.1 焊接厂房概况及物理模型

郑州某焊接厂房长(x方向)为153.0 m,宽(y方向)为95.6 m,高(z方向)为13.5 m,共4跨。东、南、北外墙上部8.5 m处设有1.5 m高的采光窗带;东外墙下部每跨有1门2窗,南、北外墙下部各有5门12窗,下部所有窗宽为5.0 m、高为4.2米,小门宽为3.0 m、高为5.0 m,大门宽为5.5 m(或6.5 m)、高为5.0 m。西侧墙为内墙。厂房内共有18 kW焊机148台,同时工作系数为0.7,焊接工艺为手工电弧焊,每台焊机产尘率为3 mg/s。焊缝简化成宽为0.5 m、长为0.04 m的长方形,焊件(工位)高为1.0 m、长为2.0 m、宽为0.5 m。厂房顶部有400 W卤素灯472盏,鉴于灯具结构对人员活动区流场影响小,为简化计算,模型中不体现灯具结构,照明功率折合为厂房内热源。焊接工人简化成表面积为1.8 m2的长方体(长×宽×高为0.35 m×0.15 m×1.70 m),厂房内工人为中轻度劳动。厂房拟采用分层空调进行除尘、排热。空调机组处理后的新鲜空气由位于厂房中部的可调角度喷口送出,而后由厂房上、下部的排风口排出。厂房各跨结构、布局相似且风口布置均匀、对称,因而各跨气流组织相似。由于计算资源所限,本文仅选取最北侧的一跨进行建模及CFD模拟。图1所示为CFD模拟物理模型及特征线(L1(x=17.9 m,y=20.2 m,0≤z≤13.5 m),L2(x=17.9 m,y=16.0 m,0≤z≤13.5 m),L3(x=17.9 m,y=12.0 m,0≤z≤13.5 m),L4(x=45.9 m,y=12.0 m,0≤z≤13.5 m),L5(x=45.9 m,y=8.0 m,0≤z≤13.5m),L6(x=76.5 m,y=12.0 m,0≤z≤13.5 m)和L7(x=76.5 m,y=8.0 m,0≤z≤13.5 m))。

1.2 CFD数学模型

CFD法通过在三维空间中数值求解如下稳态时均Navier-Stokes方程而获得速度场、温度场和污染物质量浓度分布[16]:

(1)

(1)

式中:d为流体密度,kg/m3;u为速度矢量,m/s; 为广义扩散系数;f为通用变量;Sf为源项。采用标准k-ε湍流模型封闭方程组。

为广义扩散系数;f为通用变量;Sf为源项。采用标准k-ε湍流模型封闭方程组。

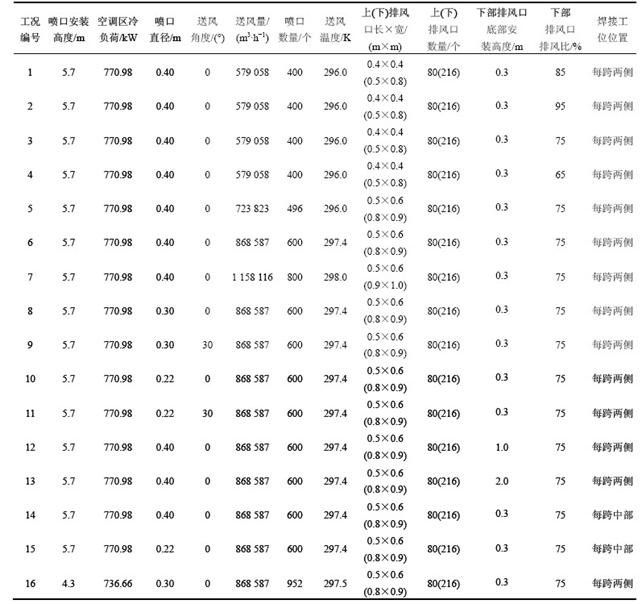

1.3 分层空调负荷及气流组织理论计算

厂房夏季室内设计温度为27 ℃。分层空调夏季冷负荷及气流组织根据文献[12]计算。通风空调系统送风量除满足消除室内余热、余湿外,还应满足消除厂房焊接烟尘,也即送风量不应小于Qs=m/(ρy-ρj)(其中,m为焊接烟尘散发量,mg/h;ρy为室内空气焊接烟尘最大容许质量浓度,mg/m3;ρj为送风中焊接烟尘质量浓度,mg/m3)。为保证除尘效果,本文各设计工况送风量以2Qs作为最低标准。厂房分层通风空调系统各设计方案如表1所示,其中设计方案1为基准方案。

图1 CFD模拟模型及特征线

Fig. 1 CFD simulation model and sampling observation perpendicular lines

表1 算例安排

Table 1 Cases for investigation

表2 各算例壁面热边界条件

Table 2 Thermal boundary condition of each wall W/m2

1.4 边界条件及数值求解

送风中不含污染物,送风湍动能及其耗散率由k=1.5×(uI)2及ε=Cμ0.75k1.5/(0.07H)确定(其中:I为湍流强度;Cμ为湍流模型常量;H为特征长度,m)。其余送风参数见表1。固体壁面为无滑移壁面,南侧壁面设为对称边界,其余各壁面热边界如表2所示。各工况流体Schmitt数及Prandtl数为常数。采用SIMPLE法耦合时均动量及压力。完全湍流区域采用标准k-ε湍流模型,近壁区域采用标准壁面函数。采用有限体积法离散控制方程组,网格为四面体网格。方程对流及扩散项采用二阶中心差分格式。进、出口及各壁面附近网格加密。当连续性方程、动量方程残差低于10-3,能量方程残差低于10-6,同时流场内监测点的温度、污染物质量浓度不再变化时,认为计算收敛。

2 实验验证

CFD模拟高大焊接厂房室内气流组织的准确性虽已得到验证[8],为验证本文CFD数值模型及模拟所做简化假设(如将焊接热和污染源简化为稳态散发的条缝形热和污染面源)的合理性,对郑州某高大焊接厂房室内焊接烟尘质量浓度分布进行现场实测,并将测得的焊接烟尘质量浓度与CFD模拟值进行对比。该厂房目前装置一套置换通风系统。新鲜空气由168个安装在离地1.5 m高的KTSF-5.0KS送风筒送入室内,而后经由208个安装在高为12 m、长×宽为0.5 m×0.5 m的排风口排出室外。测试时,系统全新风运行,实测总送风量约850 000 m3/h,送风温度为19 ℃。焊接烟尘质量浓度采用CEL-712型粉尘质量浓度测定仪测定,仪器测量灵敏度为0.001 mg/m3,每个测点各测3次,取其均值。同时,用TM910型红外测温枪测出各壁面温度,作为CFD模拟固体壁面热边界条件。厂房置换通风CFD模拟模型及测点如图2所示。焊接烟尘质量浓度CFD模拟值和测量值对比如图3所示。从图3可见:二者变化趋势基本一致,相对误差(∑|ρsimp-ρmeasur |/ρmeasur)/n为11.2%。二者产生偏差一方面是由于实际焊接烟尘扩散并不稳定、焊机工作具有随机性以及室内空气脉动等,导致厂房内焊接烟尘分布实际上不可能处于完全稳定的状态;另一方面是由于CFD模拟将焊接烟尘散发位置及散发量固定,与实际情况并不完全一致。但总体来看,焊接烟尘质量浓度模拟值和测量值变化趋势基本一致,说明本文热源和污染源简化假设的合理性以及CFD模拟的准确性。

图2 置换通风系统下高大焊接厂房CFD模拟模型及测点

Fig. 2 CFD simulation model of high-rise welding hall with displacement ventilation system and measurement points

图3 污染物质量浓度CFD模拟值和测量值对比

Fig. 3 Comparisons between CFD simulation results and measurement data of mass concentrations of welding fume

3 特征指标

焊接壁面平均Nusselt数(Nu)和Sherwood数(Sh)可用来评价焊接壁面向室内传热、传质的速率,定义如下[16]:

(2)

(2)

(3)

(3)

式中:H为特征长度,m,文中取为厂房1跨的半宽;qT为焊接壁面热流量,W/m2;Tsou为焊接壁面平均温度,K;Tin为送风温度,K;λ为流体导热系数,W/(m·K);qρ为焊接烟尘单位面积散发量,mg/(m2·s);ρsou为焊接壁面平均烟尘质量浓度,mg/m3;D为焊接烟尘扩散系数,m2/s。

人员活动区平均温度 (K)、焊接烟尘质量浓度

(K)、焊接烟尘质量浓度 (mg/m3)及风速

(mg/m3)及风速 (m/s)可用来初步评价、对比各分层空调设计方案的优劣。然而,焊接厂房内客观存在焊点附近温度比人员活动区其他区域空气温度高近1个量级,同时人员活动区内焊接密集区烟尘质量浓度大而非焊接密集区烟尘质量浓度小,

(m/s)可用来初步评价、对比各分层空调设计方案的优劣。然而,焊接厂房内客观存在焊点附近温度比人员活动区其他区域空气温度高近1个量级,同时人员活动区内焊接密集区烟尘质量浓度大而非焊接密集区烟尘质量浓度小, ,

, 及现有评价指标不能很好地反映厂房通风空调效果。因此,本文提出采用人员活动区温度、焊接烟尘质量浓度及风速达标体积分数PT,Pρ及Pv来评价厂房通风空调效果。PT,Pρ及Pv定义为:

及现有评价指标不能很好地反映厂房通风空调效果。因此,本文提出采用人员活动区温度、焊接烟尘质量浓度及风速达标体积分数PT,Pρ及Pv来评价厂房通风空调效果。PT,Pρ及Pv定义为:

(4)

(4)

(5)

(5)

(6)

(6)

式中:Vt,Vρ及Vv分别为人员活动区离散测点(假设测点所在的离散区域内各物理量分布均匀)温度、焊接烟尘质量浓度及风速满足设计要求所占空间体积,m3;Voz为人员活动区体积,m3;Tlo为测点温度,K;Td为室内设计温度,K;ρlo为测点焊接烟尘质量浓度,mg/m3;ρmax为最高允许质量浓度,mg/m3;vlo为测点风速,m/s;vmax为最高允许风速,m/s。

鉴于焊点周围客观存在风速、温度及烟尘质量浓度无法满足设计要求的空间,且部分厂房对风速无严格要求,因此规定当PT≥95%及Pρ≥95%时,通风空调效果满足设计要求,若同时Pv≥95%,则认为通风空调效果优秀。本文厂房夏季空调设计温度为300 K、焊接烟尘最高允许质量浓度为4 mg/m3、风速最高允许为0.5m/s以避免焊接质量受其影响。

通风空调系统整体排热效率εT及除尘效率ερ可用来评价本文分层空调系统的排热和除尘效率。这2个指标定义如下[17]:

(7)

(7)

(8)

(8)

式中:Te为排风口空气温度,K;ρe为排风口焊接烟尘质量浓度,mg/m3;ρin为送风焊接烟尘质量浓度,mg/m3。

4 结果和讨论

4.1 流场分析

Richardson数(Ri)是判别厂房内气流流态的重要依据。当Ri>>1时,自然对流占据主导地位;当 Ri<<1时,强制对流占据主导地位;当Ri≈1时,强制对流和自然对流均不可忽视,流动为混合对流。本文各分层通风空调设计方案下,Ri为2.0~22.0,厂房内气流流态为混合对流或自然对流。本文只给出基准方案下厂房内风速、温度及焊接烟尘质量浓度的分布。

图4所示为基准设计方案下高大焊接厂房室内流场。从图4(a)~4(c)可看出:送风射流在射流方向上快速衰减,在对喷射流汇合前已衰减至0.3 m/s。焊接烟尘密度比空气密度大,因而浮升力比N<0,也即焊接烟尘质量浓度差形成的质浮升力方向向下与焊接热形成的热浮升力作用方向相反,抑制室内对流运动。然而,焊接产尘量低(mg×s-1),质浮升力远小于热浮升力,因而,从图4(a)~图4(c)还可观察到:焊接热产生的浮力流和送风射流在焊件和喷口之间形成了巨大的涡旋并主导了室内气流运动。由于厂房高度大,送风动量及热浮力流对近屋面空间气流运动几无影响,此部分气流运动为围护结构与室内空气温差驱动的自然对流。从图4(d)~图4(i)看出:人员活动区温度分布均匀且大部分处于300~301 K之间,焊接密集区(x=8.6 m)相当一部分区域烟尘质量浓度超过允许值而焊接稀疏区(x=64.7 m)质量浓度则在1 mg/m3之内,主要原因是热、质输运方程边界条件及扩散系数不同,此外,Lewis数大于1,使得质边界层比热边界层薄,传质速率高于传热速率;焊接热和烟尘首先通过浮力流向上输运,当到达喷口高度时,在喷口射流卷吸下,部分再次进入人员活动区,其余则继续向厂房上部输运;由于距送风口较远,焊接人员身后存在温度和烟尘质量浓度无法满足设计要求的区域;厂房近屋面的空间因自然对流输运作用弱,热量和烟尘传输方式以扩散为主,因此,温度等值线平行于屋面。

图4 基准设计方案下高大焊接厂房室内流场(工况1)

Fig. 4 Airflow pattern within high-rise welding hall under base case (case1)

从图4(j)可看出:厂房同一高度处,各位置温度相同,空调区无垂直温度梯度,避免了垂直温差引起的不舒适[18],而非空调区则存在约1 ℃/m的垂直温度梯度,这将有利于阻止屋面往室内的传热。从图4(k)可看出:空调区仅焊点附近存在垂直质量浓度梯度,非空调区焊接烟尘质量浓度稍高于空调区焊接烟尘质量浓度,但无明显垂直梯度。

4.2 设计关键参数对通风空调效果和效率的影响

4.2.1 下部排风口排风比的影响

基准设计方案下焊接密集区存在相当一部分温度和焊接烟尘质量浓度不能满足设计要求的区域,调节下部风口排风比可改变送风进入人员活动区的比例,对厂房通风空调效果有一定影响。图5所示为当下部排风比为65%~95%时,厂房通风空调效果及通风空调系统排热、除尘效率。从图5可看出:当下部排风比增大(即送入人员活动区的风量增加)时, 和

和 降低,而

降低,而 升高且PT从98.4%陡降至55.3%,这是因为厂房非空调区余热无法及时排除,空气温度升高,造成向空调区转移的热量增大;εT降低而ερ则从1.16增至1.25。综上,文中厂房下部风口排风比宜取为65%~75%。因更大的送风量有助于烟尘的排除,所以后续研究下部风口排风比均取为75%。值得注意,厂房结构不同、热边界不同、空调分层高度不同,厂房上部热量转移至下部也将不同,最佳下部排风比应根据CFD结果确定。

升高且PT从98.4%陡降至55.3%,这是因为厂房非空调区余热无法及时排除,空气温度升高,造成向空调区转移的热量增大;εT降低而ερ则从1.16增至1.25。综上,文中厂房下部风口排风比宜取为65%~75%。因更大的送风量有助于烟尘的排除,所以后续研究下部风口排风比均取为75%。值得注意,厂房结构不同、热边界不同、空调分层高度不同,厂房上部热量转移至下部也将不同,最佳下部排风比应根据CFD结果确定。

4.2.2 送风量及送风速度的影响

4.2.1节中各工况Pρ均低于90%,送风不足以稀释人员活动区的焊接烟尘。为满足设计要求,送风量应按Qs=Ks·m/(ρy-ρj)计算,Ks为“送风量安全系数”。图6所示为送风量(在工况3基础上增加喷口数量使送风量分别达到2.5Qs,3.0Qs和4.0Qs,同时保持送风冷量不变)对厂房通风空调效果及效率的影响。从图6可看出:当送风量增大时, 增大,Pv快速降低,这是因为喷口间距减小,送风射流更早合并,射流衰减减慢,进入人员活动区时动量较大;因送风冷量保持不变,故

增大,Pv快速降低,这是因为喷口间距减小,送风射流更早合并,射流衰减减慢,进入人员活动区时动量较大;因送风冷量保持不变,故 基本不变,但大送风量既促进了室内空气的混合又进一步稀释了人员活动区的焊接烟尘,因而,PT从96.8%增至98.7%,

基本不变,但大送风量既促进了室内空气的混合又进一步稀释了人员活动区的焊接烟尘,因而,PT从96.8%增至98.7%, 显著降低,Pρ从84.9%增至99.8%;εT从0.90降至0.69,而ερ则从1.18增至1.26。从控制焊接烟尘质量浓度考虑,Ks取2.5以上即可,但不应超过4.0,以免人员活动区风速过大。送风速度对厂房通风空调效果的影响不容忽视。图7所示为在工况6的基础上,减小喷口直径以提高送风速度时(平送和向上30°送风),厂房通风空调效果及效率。从图7可看出:当送风速度增大时,

显著降低,Pρ从84.9%增至99.8%;εT从0.90降至0.69,而ερ则从1.18增至1.26。从控制焊接烟尘质量浓度考虑,Ks取2.5以上即可,但不应超过4.0,以免人员活动区风速过大。送风速度对厂房通风空调效果的影响不容忽视。图7所示为在工况6的基础上,减小喷口直径以提高送风速度时(平送和向上30°送风),厂房通风空调效果及效率。从图7可看出:当送风速度增大时, ,

, 及

及 均升高,Pv,PT,εT及ερ均下降。特别当喷口直径减至0.22 m时,

均升高,Pv,PT,εT及ερ均下降。特别当喷口直径减至0.22 m时, 高达0.51 m/s,大大增加活动区吹风感概率,焊接质量也可能因风速过高而受影响。若将送风角度调节为向上30°,从图7可看出:送风向上挑射不仅无法降低

高达0.51 m/s,大大增加活动区吹风感概率,焊接质量也可能因风速过高而受影响。若将送风角度调节为向上30°,从图7可看出:送风向上挑射不仅无法降低 ,反而由于将更多厂房上部热量带入人员活动区,使得

,反而由于将更多厂房上部热量带入人员活动区,使得 较平送时高,且人员活动区焊接烟尘由于未得到及时稀释,导致

较平送时高,且人员活动区焊接烟尘由于未得到及时稀释,导致 较平送时高,相应的PT和Pρ均低于平送工况。

较平送时高,相应的PT和Pρ均低于平送工况。

图5 下部排风比对厂房通风空调效果及效率的影响

Fig. 5 Effect of bottom air extraction ratio on performance and efficiency of ventilation system

图6 送风量对厂房通风空调效果及效率的影响

Fig. 6 Effect of supply air flow rate on performance and efficiency of ventilation system

图7 喷口直径(送风速度)对厂房通风空调效果及效率的影响

Fig. 7 Effect of the diameter of jet nozzles (air supply velocity) on performance and efficiency of ventilation system

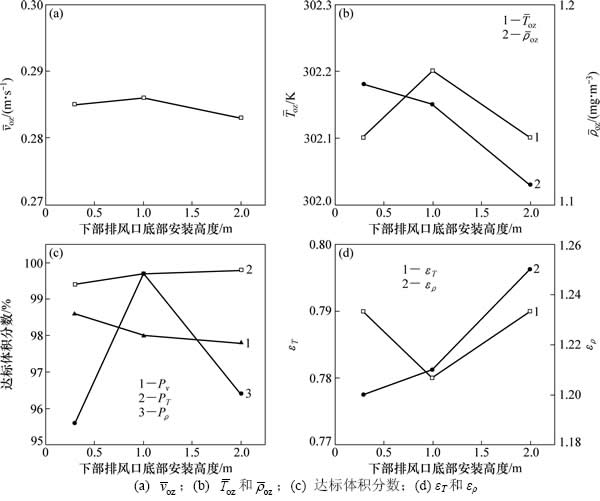

4.2.3 下部排风口底部安装高度的影响

图8所示为不同下部排风口底部安装高度下,厂房通风空调效果及效率。从图8可看出:下部排风口底部安装高度升高: ,

, 及

及 基本保持不变;PT略有升高而Pv略有降低,Pρ则先升后降;ερ从1.20升至1.25,εT无明显变化。总的来说,下部排风口底部安装高度对厂房通风空调效果及效率无显著影响。

基本保持不变;PT略有升高而Pv略有降低,Pρ则先升后降;ερ从1.20升至1.25,εT无明显变化。总的来说,下部排风口底部安装高度对厂房通风空调效果及效率无显著影响。

4.2.4 焊件(工位)位置及分层高度的影响

由于焊接热浮升力大,焊件位置对厂房通风空调效果有一定影响。工况14为在工况6的基础上将焊件移至厂房中部而得,而工况15则为在工况10的基础上将焊件移至厂房中部而得。从表3可看出:送风速度较小时(工况14), ,

, ,Pv,εT和ερ基本不变而

,Pv,εT和ερ基本不变而 由1.2 mg/m3降至1.1 mg/m3、Pρ上升而PT下降。这是因为焊接热浮力流破坏了送风射流在厂房中部形成的气流分隔层,焊接热和烟尘得以通过热浮力流直接输运至厂房上部,所以

由1.2 mg/m3降至1.1 mg/m3、Pρ上升而PT下降。这是因为焊接热浮力流破坏了送风射流在厂房中部形成的气流分隔层,焊接热和烟尘得以通过热浮力流直接输运至厂房上部,所以 有所下降。然而,由于气流分隔层被严重破坏,厂房上部热量更多输运至人员活动区,致使PT降低;送风速度较大时(工况15),由于热浮力流抵消了送风射流的部分动量,

有所下降。然而,由于气流分隔层被严重破坏,厂房上部热量更多输运至人员活动区,致使PT降低;送风速度较大时(工况15),由于热浮力流抵消了送风射流的部分动量, 降低,Pv增大。另外,由于送风速度大,送风气流分隔层仅受较小破坏、仍可较好地阻隔了厂房上部热量向人员活动区的输运,同时,热浮力流将部分焊接热直接输运至厂房上部,使得

降低,Pv增大。另外,由于送风速度大,送风气流分隔层仅受较小破坏、仍可较好地阻隔了厂房上部热量向人员活动区的输运,同时,热浮力流将部分焊接热直接输运至厂房上部,使得 有所降低、PT大幅上升。总的来说,焊件(工位)位于厂房中部时,送风射流气流分隔层被破坏,室内热、质输运模式介于分层通风空调和置换通风空调之间。

有所降低、PT大幅上升。总的来说,焊件(工位)位于厂房中部时,送风射流气流分隔层被破坏,室内热、质输运模式介于分层通风空调和置换通风空调之间。

分层通风空调系统的分层高度越低,系统冷负荷越小、越节能。分层高度从5.7 m(工况6,射流落差取1/4射程)降至4.3 m(工况16,射流落差取1/8射程)时,夏季空调冷负荷降低4.5%,且因用相同风量稀释更小的空间, 略有降低。然而,喷口设计直径(根据文献[12]计算)将降至0.30 m。送风量不变时,喷口数量将增加352个,增大工程初投资。其次,设计送风速度将增至3.5 m/s。喷口间距的减小和送风速度的增大将导致

略有降低。然而,喷口设计直径(根据文献[12]计算)将降至0.30 m。送风量不变时,喷口数量将增加352个,增大工程初投资。其次,设计送风速度将增至3.5 m/s。喷口间距的减小和送风速度的增大将导致 增大,进而将热浮力流携带的焊接热和烟尘更多传输、稀释至人员活动区,使得Pρ和PT略有下降。ερ从1.20升至1.35,εT变化不大。总体而言,降低分层高度并不能有效提升厂房通风空调效果及 效率。

增大,进而将热浮力流携带的焊接热和烟尘更多传输、稀释至人员活动区,使得Pρ和PT略有下降。ερ从1.20升至1.35,εT变化不大。总体而言,降低分层高度并不能有效提升厂房通风空调效果及 效率。

4.3 设计关键参数对室内热、质输运特征的影响

图9所示为Nu和Sh随Ri的变化规律。从图9可看出:Ri增大,Nu和Sh基本不变,说明分层空调关键设计参数并不影响焊接热及焊接烟尘从焊接表面往室内输运的速率。增大人员活动区送风量,仅有助于排除已散发进入室内的热和焊接烟尘。鉴于此,小风量的分层空调系统辅以局部排风系统在节能方面或将优于大风量分层空调系统。

图8 下部排风口底部安装高度对厂房通风空调效果及效率的影响

Fig. 8 Effect of mounting height of bottom exhaust outlets on performance and efficiency of ventilation system

表3 焊件位置及分层高度对厂房通风空调效果及效率的影响

Table 3 Effect of weld position and height of jet nozzle diffusers on performance and efficiency of ventilation system

图9 Nu和Sh随Ri的变化规律

Fig. 9 Effect of Ri on surface average Nu and Sh of welding seams

图10所示为各工况水平截面平均温度和焊接烟尘质量浓度沿高度的变化。从图10可看出:各工况下空调区无垂直温度梯度,在送风气流扰动下,各水平层间的热量交换以对流为主,而非空调区存在明显垂直温度梯度,可达1 ℃/m,导热是各水平层间热量传输的重要途径;除工况16外,其余工况下空调区焊接烟尘在送风气流扰动下各水平层间质交换充分,混合均匀。仅当焊件位于中间时,非空调区才出现明显垂直质量浓度梯度,这是因为热浮力流将焊接烟尘直接输运至非空调区,随着浮力流在一定高度处破裂,焊接烟尘沿水平方向传输同时向质量浓度低的空间扩散,从而形成垂直质量浓度梯度。

4.4 高大焊接厂房分层空调适用性分析

因所选焊接工艺、焊机数量及焊机功率不同,不同焊接厂房夏季冷负荷及烟尘负荷存在很大差异。当厂房冷负荷低而烟尘负荷高时,送风温差小,不利于通风空调系统节能。图11所示为文中厂房采用不同焊接工艺、焊机功率或数量时,送风温差的变化。从图11可看出:送风温差与焊接烟尘散发量呈反比关系;厂房焊接烟尘散发量超过800 mg/s时,送风温差均将低于4 ℃;大送风温差(高于4 ℃)处于随烟尘散发量增加而急剧下降的区域,也即存在于焊接烟尘散发量极小的情况。然而,目前很多厂房内的焊接作业采用的仍是烟尘散发量大的传统焊接工艺,对分层空调的节能性是一大挑战。分层空调与局部通风相结合或是一种较好的解决方案,后续研究将着重分析这2种通风方式的耦合应用。

图10 水平截面平均温度及焊接烟尘质量浓度沿高度变化规律

Fig. 10 Horizontal plane averaged temperatures and contaminant mass concentrations as a function of height

图11 分层通风空调系统适用性

Fig. 11 Applicability of stratified ventilation system

5 结论

1) 将焊接热和污染源简化为稳态散发的条缝形热和污染面源的假设合理,厂房内焊接烟尘质量浓度模拟值与实测值相对误差为11.2%。

2) 文中焊接厂房下部排风比宜取为75%;送风量安全系数可取为2.5~4.0;分层高度由5.7 m降至4.3 m时,厂房冷负荷降低4.5%,但送风口数量增加了352个,增大工程初投资;提高送风速度、下部排风口底部安装高度及降低分层高度均无法有效提升厂房通风空调效果和效率;焊件(工位)位于厂房中部时,送风射流气流分隔层被焊接热浮力流破坏,室内热、质输运模式介于分层通风空调和置换通风空调之间。

3) 各工况下厂房室内流体运动、热、质输运为双扩散混合或自然对流;送、排风参数、下部排风口安装高度、焊件(工位)位置及分层高度不影响焊接热及焊接烟尘从焊接表面往室内输运的速率;空调区各水平层间的热、质交换以对流为主,而非空调区垂直温度梯度可达1 ℃/m,但垂直质量浓度梯度则取决于焊件位置。

4) 对于焊接烟尘散发量大的厂房,分层空调的节能性是一大挑战。

参考文献:

[1] ZHANG R, JING J, TAO J, et al. Chemical characterization and source apportionment of PM2.5 in Beijing: seasonal perspective[J]. Atmospheric Chemistry and Physics, 2013, 13(14): 7053-7074.

[2] PUI D Y H, CHEN S C, ZUO Zhili. PM2.5in China: measurements, sources, visibility and health effects, and mitigation[J]. Particuology, 2014, 13(2): 1-26.

[3] NIEMELA R, KOSKELA H, ENGSTROM K. Stratification of welding fumes and grinding particles in a large factory hall equipped with displacement ventilation[J]. The Annals of Occupational Hygiene, 2001, 45(6): 467-471.

[4] 蔡治平, 徐宗古, 施介宽. 大型船体装焊车间焊接烟尘扩散模式理论探讨[J]. 东华大学学报(自然科学版), 2003, 29(2): 27-31.

CAI Zhiping, XU Zonggu, SHI Jiekuan. Theoretical study on diffusion model of welding dust in large-scale assembling-welding workshop[J]. Journal of Donghua University (Natural Science Edition), 2003, 29(2): 27-31.

[5] 卜智翔, 彭志方, 施雨湘, 等. 焊接结构车间焊接气溶胶扩散的数值模拟[J]. 焊接学报, 2007, 28(2): 43-46.

BU Zhixiang, PENG Zhifang, SHI Yuxiang, et al. Numerical simulation of welding aerosol diffusion in welded structure workshop[J]. Transactions of the China welding institution, 2007, 28(2): 43-46.

[6] 朱伟民, 李明宝, 谭洪卫, 等. 造船厂焊接车间通风方式的研究[J]. 暖通空调, 2008, 38(2): 18-21.

ZHU Weimin, LI Mingbao, TAN Hongwei, et al. Ventilation modes of welding workshops in shipyards[J]. Journal of Heating Ventilating & Air Conditioning, 2008, 38(2): 18-21.

[7] 杨珂, 李强民. 封闭式焊接车间通风方式的解决方案[J]. 暖通空调, 2008, 38(5): 5-9.

YANG Ke, LI Qiangmin. Ventilation mode for a closed welding workshop[J]. Journal of Heating Ventilating & Air Conditioning, 2008, 38(5): 5-9.

[8] WANG Hanqing, HUANG Chunhua, LIU Di, et al. Fume transports in a high rise industrial welding hall with displacement ventilation system and individual ventilation units[J]. Building and Environment, 2012, 52: 119-128.

[9] AWAD A, BADRAN O, HOLD A, et al. The effect of ventilation aperture location of input airflow rates on the stratified flow[J]. Energy Conversion and Management, 2008, 49(11): 3253-3258.

[10] HUANG C, WANG X. Discussion of design method and optimization on airflow distribution in a large-space building with stratified air-conditioning system[J]. ASHRAE Transactions, 2009, 115(2): 345-349.

[11] WANG Yong, WONG K K L, DU Hongmei. Design configuration for a higher efficiency air conditioning system in large space building[J]. Energy and Buildings, 2014, 72: 167-176.

[12] 陆耀庆. 实用供热空调设计手册[M]. 北京: 中国建筑工业出版社, 2007: 1716-1733.

LU Yaoqing. Practical manual for the design of heating air conditioning[M]. Beijing: China Architecture & Building Press, 2007: 1716-1733.

[13] 蔡宁, 黄晨, 曹伟武. 大空间下送风分层空调的同步求解模型的研究[J]. 制冷学报, 2011, 32(3): 42-47.

CAI Ning, HUANG Chen, CAO Weiwu. Study on a simultaneously solving model for stratified air conditioning under low sidewall air supply system in a large space building[J]. Journal of Refrigeration, 2011, 32(3): 42-47.

[14] 黄艳山, 邓伟雄, 廖坚卫, 等. 广州白云机场主航站楼空调气流组织模拟研究[J]. 流体机械, 2011, 39(11): 74-76.

HUANG Yanshan, DENG Weixiong, LIAO Jianwei, et al. Simulation of air distribution for main terminal of Guangzhou Baiyun airport[J]. Fluid Machinery, 2011, 39(11): 74-76.

[15] 董秀芳, 肖武, 赵彬. 高大洁净厂房分层净化CFD模拟与节能性分析[J]. 暖通空调, 2012, 42(11): 58-62.

DONG Xiufang, XIAO Wu, ZHAO Bin. CFD simulation and energy efficient analysis of stratified cleaning in large-space clean factory buildings[J]. Journal of Heating Ventilating & Air Conditioning, 2012, 42(11): 58-62.

[16] WANG Yang, ZHAO Fuyun, KUCKELKORN J, et al. School building energy performance and classroom air environment implemented with the heat recovery heat pump and displacement ventilation system[J]. Applied Energy, 2014, 114(2): 58-68.

[17] XAMAN J, ORTIZ A,  G, et.al. Effect of a contaminant source (CO2) on the air quality in a ventilated room[J]. Energy, 2011, 36(5): 3302-3318.

G, et.al. Effect of a contaminant source (CO2) on the air quality in a ventilated room[J]. Energy, 2011, 36(5): 3302-3318.

[18] ANSI/ASHRAE standard 55—2010, Thermal environmental conditions for human occupancy[S].

(编辑 罗金花)

收稿日期:2015-06-11;修回日期:2015-08-11

基金项目(Foundation item):“十二五”国家科技支撑计划项目(2011BAJ03B07);国家自然科学基金面上资助项目(51276057);湖南省自然科学基金资助项目(12JJ8019);湖南省研究生科研创新项目(CX2014B064)(Project (2011BAJ03B07) supported by the National Science and Technology Pillar Program during the 12th “Five-year” plan period; Project (51276057) supported by the General Program of the National Natural Science Foundation of China; Project (12JJ8019) supported by Hunan Provincial Natural Science Foundation of China; Project (CX2014B064) supported by Hunan Provincial Innovation Foundation for Postgraduate)

通信作者:王汉青,博士,教授,从事室内空气品质计算机仿真研究;E-mail:hqwang2011@126.com