DC轧机板厚板形控制策略

陆小武,彭艳,刘宏民

(燕山大学 亚稳材料制备技术与科学国家重点实验室,

轧制设备及成套技术教育部工程研究中心,河北 秦皇岛,066004)

摘要:用条元变分法和斯通公式分析轧件三维塑性变形,用影响函数法分析辊系弹性变形,对DC轧机轧制过程进行仿真研究。分析其板厚板形控制特性,进而给出相应的控制策略。研究结果表明:改进的模型具有较高的可靠性和精度;工作辊偏移对板形有一定影响,工作辊交叉比工作辊弯辊的板形板凸度控制能力更强;交叉和弯辊对辊间压力分布的影响都很大,交叉角过大使辊身中部辊间压力出现峰值,而弯辊力过大使辊身边部辊间压力出现峰值;在厚控过程中,压下方式为粗调,工作辊偏移为微调;应合理设定偏移量、交叉角和弯辊力,工作辊弯辊为在线动态板形控制手段;在板形设定和动态控制完整过程中,要保证交叉角和弯辊力在合理使用范围内的辊间压力分布均匀,以便降低辊间压力峰值和辊间压力分布不均匀系数。

关键词:DC轧机;辊系变形;板厚控制;板形控制;控制特性;控制策略

中图分类号:TG335.5 文献标志码:A 文章编号:1672-7207(2011)08-2309-09

Gauge and shape control strategy for DC mill

LU Xiao-wu, PENG Yan, LIU Hong-min

(Engineering Research Center of Rolling Equipment and Complete Technology of Ministry of Education,

State Key Laboratory of Metastable Materials Science and Technology,

Yanshan University, Qinhuangdao 066004, China)

Abstract: The simulation of DC mill rolling process was carried out by using the strip element method and the Stone formula to analyze the three-dimensional plastic deformation of strip, and by using the influencing coefficient method to analyze the elastic deformation of rolls system. And the gauge and shape control characteristics of DC mill were analyzed, and the corresponding control strategy was given out. The results show that the improved model has high reliability and accuracy. The work roll offset has some influence on shape, the work roll cross has more ability to control crown and shape than the work roll bending. Both the cross and roll-bending impact on distribution force between rolls are very big, excessive cross angle makes peak force on roll’s central, and excessive roll-bending force makes peak force on roll’s edge. The reduction way is rough-adjusting, and the work roll offset way is micro-adjusting in gauge control. The offset, cross angle and roll-bending force are setting reasonable, the work roll bending is more used as online dynamic shape control means. In the whole process of shape setting and dynamic control, the force between rolls distributes uniform when the cross angle and the roll-bending force under reasonable using, in order to reduce the peak of roll bending force and reduce the non-uniform coefficient of distribution force between rolls.

Key words: DC mill; rolls system deformation; shape control; gauge control; control characteristics; control strategy

板带材是汽车、船舶、建筑、机电、化工和食品等工业的重要原材料。随着我国经济的高速发展,钢材板带比不断提高[1-2],从1998年的31.91%提高到2006年的41.78%,目前我国钢材板带比约为45%,发达国家板带比约为60%,标志着我国钢铁工业开始进入发展的成熟期。而板形与板厚是板带生产中的两大质量指标,单独调节板厚或板形,往往会对另一个产生不利的影响[3-4]。因此,研究板带轧制过程中板厚与板形的综合控制对提高产品质量和市场竞争力具有重要的意义,许多学者对此进行了深入研究,如:连家创等[5]设计了一种支承辊弯曲结构,利用支承辊弯曲和工作辊弯曲实现板厚板形控制;刘玉礼等[6-10]研制出了一种新型四辊轧机——DC轧机,依靠工作辊在水平面内位置的改变同时调节板厚板形,工作辊偏移控制板厚,工作辊交叉控制板形,实现了板厚板形综合控制;薛安克[11]给出了一种具有弯辊力跟随和轧制力补偿的最优板厚板形综合控制系统设计方案,并用模拟实验验证了该方法的可行性;卢秉林[3]利用板形-板厚综合控制图示,对板形、板厚综合控制的原则、方法及其控制方案进行了探讨;贾春玉等[12]基于动态神经网络的自组织模糊控制,为板厚板形综合调节提供了一种全新的、有效的控制方法;彭鹏等[13]设计了一种综合解耦控制系统,有效地提高了冷连轧板形板厚的控制精度。这些研究很好地实现了板厚板形的综合控制,对板厚板形理论和轧钢生产的发展都有重要意义。但板带轧机有多种板厚板形控制方法,新的控制技术也不断被开发应用[14-16],在板厚板形综合控制过程中,各种控制方法的使用策略问题还有待研究。为此,本文作者以四辊DC轧机为研究对象,基于影响函数法[17],建立DC轧机辊系变形数学模型。考虑压下和工作辊偏移的板厚控制手段,考虑工作辊交叉和弯辊的板形控制手段,对DC轧机辊系变形进行仿真计算,分析其板厚板形控制特性,研究其板厚板形控制策略。

1 理论模型

1.1 整体模型

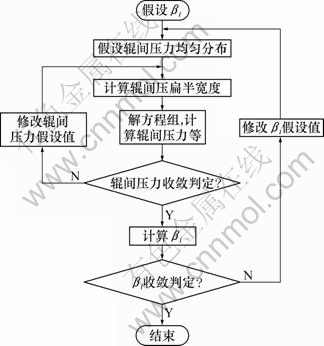

采用分割模型的影响函数法、耦合金属模型和辊系变形模型求解出口辊缝形状。金属模型为辊系变形模型提供轧制压力和前、后张力横向分布,辊系变形模型为金属模型提供出口厚度横向分布。辊系变形计算流程如图1所示。

图1 辊系变形计算流程图

Fig.1 Calculation flow chart of rolls system deformation

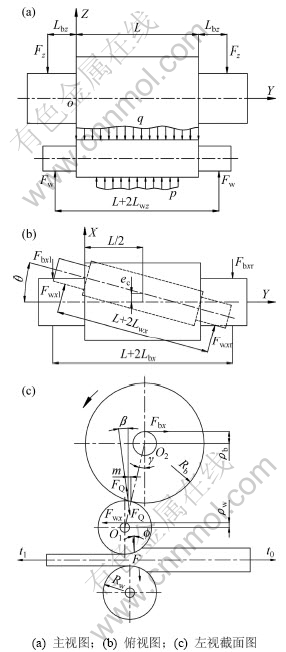

1.2 受力模型

DC轧机辊系受力区别于普通四辊轧机,由于轧辊的偏移交叉以及工作辊和支承辊轴承处的水平力,同一辊驱动侧和操作侧不相同,而且工作辊和支承辊受轴向力作用,考虑到工作辊与支承辊之间的滚动摩擦影响,辊间压力FQ的作用点应离开两轧辊的中心连线偏向轧辊转动的入口侧,偏移距离等于滚动摩擦力臂[18]。另外,交叉轧制时,轧件在辊缝间的变形发生错动,变形区形状与常规轧制不一致,轧制力F的作用方向也应发生偏转[19]。DC轧机辊系受力模型如图2所示。图中:Fz为支承辊支承力;Fw为工作辊弯辊力;L为辊身长度;Lbz和Lwz分别为支承辊支承力和工作辊弯辊力作用点到辊身端部的距离;Lbx和Lwx分别为支承辊、工作辊水平支承力作用点到辊身端部的距离;Fbxl和Fbxr分别为支承辊左、右支点水平方向支承力;Fwxl和Fwxr分别为工作辊左、右支点水平方向支承力;ec和θ分别为工作辊偏移量和交叉角;p和q分别为轧制压力和辊间压力的离散值;F为轧制压力;FQ为辊间压力;m为滚动摩擦力臂;Rw和Rb分别为工作辊、支承辊半径; 为轧制压力偏移转角;β为辊间压力与铅垂方向夹角;γ为工作辊、支承辊连心线与铅垂方向夹角;Fwx和Fbx分别为工作辊、支承辊水平方向总反力,其大小为各辊驱动侧和操作侧所受支承力之和;ρw和ρb分别为工作辊、支承辊辊颈摩擦圆半径;t0和t1分别为单元前、后张力。

为轧制压力偏移转角;β为辊间压力与铅垂方向夹角;γ为工作辊、支承辊连心线与铅垂方向夹角;Fwx和Fbx分别为工作辊、支承辊水平方向总反力,其大小为各辊驱动侧和操作侧所受支承力之和;ρw和ρb分别为工作辊、支承辊辊颈摩擦圆半径;t0和t1分别为单元前、后张力。

依据上述分析,改进了文献[7]中的辊系受力模型,相应的辊系变形模型基本方程也会有所不同。将辊系受力、变形和几何参数沿轴向离散化,将辊身划分为m段,轧件划分为n段,带材边部到辊身端部划分为d段,m=2n+d,单元宽度为Δyi(i=1,2,…,m)。计算中各方程均采用离散后的参数表示。由于轴向力对轧件的断面形状不产生影响,故本文研究中未对其进行考虑。

图2 DC轧机辊系受力模型

Fig.2 Model of force acted on rolls system of DC mill

1.3 金属模型

金属模型采用条元变分法[20]和斯通公式[18]求解。条元变分法求解各条元上的出口横向位移和前、后张力,斯通公式求解轧制压力。

条元上前、后张力模型分别为:

(1)

(1)

(2)

(2)

式中: 和

和 分别为轧件平均前、后张力;E和υ分别为轧件的弹性模量和泊松比;h1i,h0i和l0i分别为条元出口厚度、入口厚度和来料长度;

分别为轧件平均前、后张力;E和υ分别为轧件的弹性模量和泊松比;h1i,h0i和l0i分别为条元出口厚度、入口厚度和来料长度; ,

, 和

和 分别为轧件出口厚度、入口厚度和来料长度的平均值;u为条元出口横向位移;B为轧件宽度。

分别为轧件出口厚度、入口厚度和来料长度的平均值;u为条元出口横向位移;B为轧件宽度。

1.4 辊系变形模型

辊系有6个力和力矩平衡方程。

工作辊铅垂力平衡方程为:

(3)

(3)

支承辊水平力平衡方程为:

(4)

(4)

工作辊水平力平衡方程为:

(5)

(5)

式中:T1和T0分别为前、后总张力。

支承辊铅垂方向力矩平衡方程为:

(6)

(6)

支承辊水平方向力矩平衡方程为:

(7)

(7)

工作辊水平方向力矩平衡方程为:

(8)

(8)

DC轧机偏移交叉轧制,轧辊在水平、铅垂方向均有变形,共有4个挠度方程。

支承辊铅垂方向挠度方程为:

(9)

(9)

工作辊铅垂方向挠度方程为:

(10)

(10)

支承辊水平方向挠度方程为:

(11)

(11)

工作辊水平方向挠度方程为:

(12)

(12)

式中:Δbz和Δbx分别为支承辊辊身两端点在Z和X方向上的挠度差;Δwz和Δwx分别为工作辊辊身两端点在Z和X方向上的挠度差;Kbz和Kbx分别为支承辊辊身左端点相对于支承辊支点的Z和X方向位移;Kwz为工作辊辊身左端点相对于支承辊支点的Z方向位移;Kwx为工作辊辊身左端点相对于工作辊水平方向左支点的水平位移;Δwz和Kwz为未知量;

(13)

(13)

(14)

(14)

(15)

(15)

(16)

(16)

(17)

(17)

(18)

(18)

式(9)~(18)中的α均为影响函数,文献[7]给出了各影响函数的表达式。

辊间压扁采用半无限平面体模型[21]计算,可表示为:

(19)

(19)

式中:C是辊间压扁柔度系数。

认为轧制压力方向与两工作辊中心连线平行,可得轧制压力偏移转角方程为:

(20)

(20)

式中:Dw为工作辊直径。

引进辊间摩擦因数μR,辊间压力方向与铅垂方向夹角可按下式近似计算:

(21)

(21)

式中:Db为支承辊直径。

辊系应在辊间压力作用方向上变形协调,可得协调方程为:

(22)

(22)

将式(13)~(18)代入式(9)~(12),再联立式(3)~(8)和式(19)~(22)组成2m+6个方程,可解出辊间压力qi(m个)、辊间压力夹角βi(m个)、工作辊水平力Fwxr和Fwxl、支承辊水平力Fbxr和Fbwxl及Kwz和Δwz等2m+6个未知数,进而计算出口辊缝形状等。为避免求解非线性方程组,本文作者采用先假设辊间压力夹角βi,再假设辊间压力qi的迭代过程,如图3所示。

与轧件接触的工作辊压扁量,按半空间模型[20]求解,可表示为:

(23)

(23)

式中:βij为与轧件接触的工作辊压扁影响函数。

图3 βi和qi迭代过程

Fig.3 Iteration process of βi and qi

DC轧机辊系有水平和铅垂2个方向的变形,利用几何关系合成,辊缝形状(出口厚度)计算方程为[7]:

(24)

(24)

式中:Xwui和Zwui分别为上工作辊相对于辊身中点处X和Z方向的挠度;Xwdi和Zwdi分别为下工作辊相对于辊身中点处X和Z方向的挠度;h1z为辊身中点处的辊缝宽度;δwz为与轧件接触的工作辊的辊身中点处 压扁。

2 DC轧机板厚板形控制特性分析

2.1 板厚控制特性分析

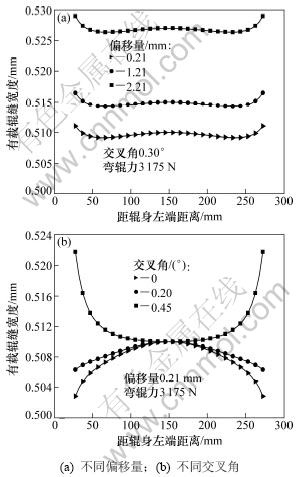

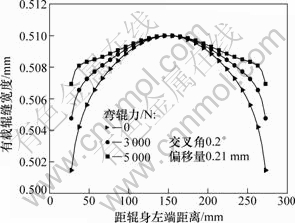

采用上述模型,编制辊系变形计算仿真软件,对某种铝板给定不同的参数进行仿真计算。计算所用的各参数均取自文献[6]中的实验参数。其中坯料尺寸(长×宽×高)为0.7 mm×250 mm×400 mm。图4所示不同偏移量和交叉角时有载辊缝仿真结果。

从图4可以看出:交叉角和弯辊力不变时,随着工作辊偏移量的逐渐增大,纵向出口板厚逐渐增大,而出口板厚横向分布规律几乎不变;当偏移量和弯辊力不变时,随着工作辊交叉角的逐渐增大,出口板厚横向分布变化明显,边部出口板厚逐渐增大,而辊身中点出口板厚变化量很小,可以忽略不计,即工作辊交叉不影响纵向出口厚度。另外,DC轧机工作辊偏移对板厚控制系统的定位精度只为直接液压压下方式对板厚控制系统的定位精度的几十分之一[6]。可见,在板厚控制过程中,压下方式为粗调,工作辊偏移为微调,工作辊偏移控制纵向出口板厚精度。

从文献[7]中的图4可知:交叉角变化0.45°时,造成带材边部厚差变化约0.012 mm,而采用本文模型计算的结果(图4)约0.020 mm。后者交叉角控制出口板厚横向分布的效果更明显,更接近从几何角度分析的结果[6]。说明本文计算模型具有较高的可靠性和 精度。

图5所示为不同弯辊力时有载辊缝仿真结果。从图5可以看出:交叉角和偏移量不变时,随着弯辊力的逐渐增大,边部出口板宽度逐渐增大,而中部变化较小,边部出口厚度分布变化明显。可见工作辊弯辊主要影响边部出口厚度。

图4 不同偏移量和交叉角时有载辊缝仿真结果

Fig.4 Simulation results of roll gap’s shape bearing force under different offsets and cross angles

图5 不同弯辊力时有载辊缝仿真结果

Fig.5 Simulation results of roll gap’s shape bearing force under different roll-bending forces

2.2 板形控制特性分析

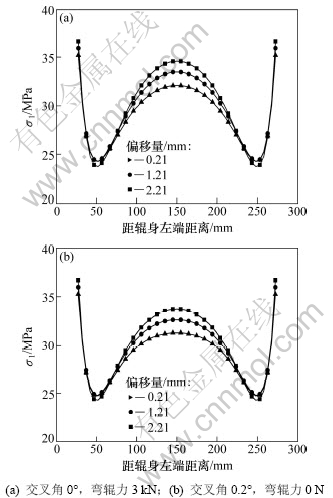

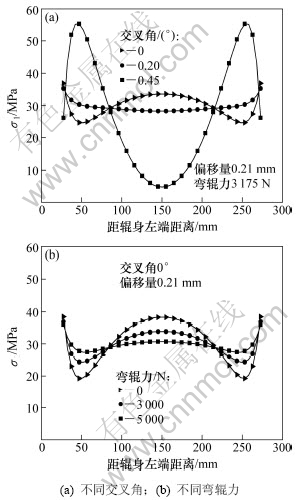

图6所示是不同偏移量时的板形仿真结果,图7~ 9所示是不同工作辊交叉角和工作辊弯辊力时的板形板凸度及辊间压力仿真结果,其中:前张力σ1表示板形,C15 (带材中点板厚与距边部15 mm处的板厚之差)表示板凸度。

从图6可以看出:随着工作辊偏移量的逐渐增大,前张力变化不大。当偏移量变化2 mm时,造成弯辊力和交叉角控制板形的偏差在3 MPa之内,即在2 I之内。目前,大型工业冷轧机板形偏差可控制在4~6 I,因此,当板形偏差控制精度要求较高时,应考虑工作辊偏移对板形的影响。说明工作辊偏移对板形有一定的影响。

图6 不同偏移量时板形仿真结果

Fig.6 Simulation results of shape under different offsets

从图7可以看出:随着工作辊交叉角的逐渐增大,中部前张力逐渐减小,前张力分布由边浪型变为中浪型,实际上是开始演变为边中复合浪趋势;随着交叉角变化,前张力分布变化明显,较小的交叉角变化就能大幅改变板形,但易产生生产中难以控制的高次浪型缺陷;随着工作辊弯辊力的逐渐增大,板带中部和边部的前张力也有一定的变化量,浪型也有由边浪变为中浪的二次浪型趋势,但前张力变化不如交叉角影响显著。另外,弯辊力控制板形有响应快、适应性强和不易常规宽度带钢产生高次浪缺陷的优点,而DC轧机对交叉基点和交叉角的控制精度要求较高。可见:应充分考虑交叉和弯辊的板形控制特点,合理设定偏移量、交叉角和弯辊力,避免出现高次浪型缺陷,工作辊弯辊作为在线动态板形控制手段来控制板形 偏差。

从图8可以看出:随着工作辊交叉角的逐渐增大,板凸度近似抛物线地减小;交叉角越大,板凸度随交叉角改变而变化的曲线斜率的绝对值越大,板凸度随交叉角改变的变化量也就越大;而随着工作辊弯辊力的逐渐增大,板凸度近似线性地减小,但板凸度变化不如交叉角影响显著。

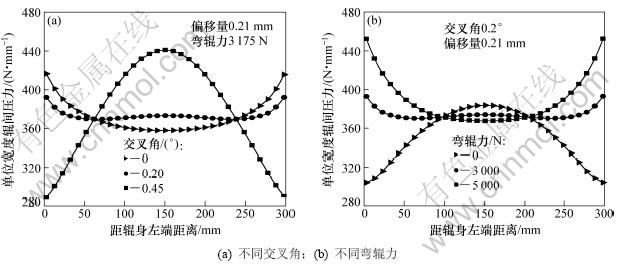

考虑到工作辊交叉和工作辊弯辊调节板形时将对辊间压力分布产生影响,而辊间压力过分集中将加剧轧辊的磨损,因而需要调节交叉角或弯辊力时,应注意对辊间压力分布的影响,避免局部出现峰值。

从图9可以看出:交叉角或弯辊力的增大对辊间压力分布均有较大影响;随着交叉角的逐渐增大中部辊间压力逐渐增大,而边部辊间压力逐渐减小;随着弯辊力的逐渐增大,边部辊间压力逐渐增大,而中部辊间压力变化较小。在板形设定和动态控制完整过程中,应避免交叉角过大使辊身中部出现辊间压力峰值,避免弯辊力过大使辊身边部辊间压力出现峰值。

图7 不同交叉角和弯辊力时板形仿真结果

Fig.7 Simulation results of shape under different cross angles and roll-bending forces

图8 不同交叉角和弯辊力时板凸度C15仿真结果

Fig.8 Simulation results of crown under different cross angles and roll-bending forces

图9 不同交叉角和弯辊力时辊间压力仿真结果

Fig.9 Simulation results of distribution force between rolls under different cross angles and roll-bending forces

3 DC轧机板厚板形控制策略

DC轧机板厚调节方式主要是压下和工作辊偏移,板形调节方式主要是工作辊交叉和工作辊弯辊。DC轧机板厚板形控制策略主要是各种板厚板形控制方法的使用策略问题,它们之间必须相互配合和协调。综合以上分析结果,下面给出DC轧机板厚板形控制 策略:

(1) 压下方式和工作辊偏移调节板厚必须相互配合和协调,压下方式为粗调,工作辊偏移为微调。

(2) 工作辊偏移为主要厚调方式,控制纵向出口板厚精度。

(3) 工作辊交叉和弯辊调节板形板凸度必须相互配合和协调。应合理设定偏移量、交叉角和弯辊力,避免出现高次浪型缺陷,工作辊弯辊作为在线动态板形控制手段来控制板形偏差。

(4) 在板形设定和动态控制完整过程中,要保证工作辊交叉角和弯辊力在合理使用范围内的辊间压力分布均匀,以便降低辊间压力峰值和辊间压力分布不均匀系数。

4 结论

(1) 综合考虑了DC轧机偏移交叉轧制特性、辊间滚动摩擦等影响因素,改进了DC轧机辊系受力模型,基于轧件三维塑性变形和辊系弹性变形机理,建立了DC轧机辊系变形计算模型和仿真软件。这为DC轧机板厚板形控制特性的分析、板厚板形控制策略的提出提供了理论基础。

(2) 计算模型具有较高的可靠性和精度。DC轧机工作辊偏移对板形有一定的影响,工作辊交叉比工作辊弯辊的板形板凸度控制能力更强。工作辊交叉对辊间压力分布影响很大,而工作辊弯辊主要影响边部辊间压力。

(3) 在厚控过程中,压下方式为粗调,工作辊偏移为微调,工作辊偏移控制纵向出口板厚精度。应合理设定偏移量、交叉角和弯辊力,避免出现高次浪型缺陷,工作辊弯辊作为在线动态板形控制手段来控制板形偏差。在板形设定和动态控制完整过程中,要保证交叉角和弯辊力在合理使用范围内的辊间压力分布均匀,以便降低辊间压力峰值和辊间压力分布不均匀系数。控制策略的提出为DC轧机的实际应用提供了理论依据。

参考文献:

[1] 张树堂, 周积智. 板带材产品结构调整与产品开发[J]. 钢铁, 2004, 39(9): 74-78.

ZHANG Shu-tang, ZHOU Ji-zhi. On the reconstruction of flat products and product development[J]. Iron and Steel, 2004, 39(9): 74-78.

[2] 苏亚红. 我国冷轧板带生产状况及展望[J]. 冶金信息导刊, 2007(5): 44-48.

SU Ya-hong. Cold-rolled strip production and prospects of China[J]. Metallurgical Information Review, 2007(5): 44-48.

[3] 卢秉林. 板形-板厚综合控制方法的探讨[J]. 冶金设备, 2002(4): 9-11, 32.

LU Bing-lin. Discussion on the method of synthetic controlling the shape and thickness of plates[J]. Metallurgical Equipment, 2002(4): 9-11, 32.

[4] 曹建国, 张杰, 陈先霖, 等. 热轧带钢板形板厚综合控制系统的耦合关系[J]. 北京科技大学学报, 2000, 22(6): 551-554.

CAO Jian-guo, ZHANG Jie, CHEN Xian-lin, et al. Application of the relative gain matrix to combined shape and gauge control system of hot strip mills[J]. Journal of University of Science and Technology Beijing, 2000, 22(6): 551-554.

[5] 连家创, 王益群, 段振勇, 等. 板厚板形综合调节新途径的研究[J]. 东北重型机械学院学报, 1988, 12(3): 1-7.

LIAN Jia-chuang, WANG Yi-qun, DUAN Zhen-yong, et al. Study on a new way of composite regulation for gauge and shape controls of strip[J]. Journal of Northeast Institute of Heavy Machinery, 1988, 12(3): 1-7.

[6] 刘玉礼, 连家创, 段振勇, 等. 新型四辊DC轧机的研究[J]. 重型机械, 1989, 3: 51-56.

LIU Yu-li, LIAN Jia-chuang, DUAN Zhen-yong, et al. Research into a new 4-HIGH DC rolling mill[J]. Heavy Machinery, 1989, 3: 51-56.

[7] 刘玉礼, 连家创. DC轧机辊系变形的研究[J]. 东北重型机械学院学报, 1989, 13(2): 39-46.

LIU Yu-li, LIAN Jia-chuang. Study on the roll deformation in DC mill[J]. Journal of Northeast Institute of Heavy Machinery, 1989, 13(2): 39-46.

[8] 刘玉礼, 连家创, 段振勇, 等. 板厚板形综合调节新型四辊轧机的研究[J]. 钢铁, 1990, 25(11): 35-40.

LIU Yu-li, LIAN Jia-chuang, DUAN Zhen-yong, et al. Study of a new type 4-HIGH mill with combined gauge and shape control[J]. Iron and Steel, 1990, 25(11): 35-40.

[9] 刘玉礼, 连家创, 段振勇, 等. DC轧机板厚板形综合控制功能的研究[J]. 东北重型机械学院学报, 1991, 15(2): 95-99.

LIU Yu-li, LIAN Jia-chuang, DUAN Zhen-yong, et al. On gauge and shape control function in DC mill[J]. Journal of Northeast Institute of Heavy Machinery, 1991, 15(2): 95-99.

[10] LIU Yu-li, LIAN Jia-chuang, KONG Xiang-dong, et al. Development of a new type of 4-high mill-DC mill[C]//Proceedings of Advanced Technology of Plasticity 1993, 4th International Conference on Technology of Plasticity. Beijing, China: International Academic Publishers, 1993: 928-933.

[11] 薛安克. 具弯辊力跟随和轧制力补偿的最优板厚板形综合控制系统的研究[J]. 电气传动, 1996(2): 25-28, 35.

XUE An-ke. Study on optimal control system the gauge and shape composite regulation of strip mill[J]. Electric Drive, 1996(2): 25-28, 35.

[12] 贾春玉, 王英华, 周会锋. 板形板厚综合调节神经模糊智能方法的研究[J]. 中国机械工程, 2003, 14(20): 1741-1744.

JIA Chun-yu, WANG Ying-hua, ZHOU Hui-feng. Study of shape and thickness combined method of neuro-fuzzy intelligent[J]. China Mechanical Engineering, 2003, 14(20): 1741-1744.

[13] 彭鹏, 杨荃. 冷连轧机板形板厚综合解耦控制系统[J]. 钢铁, 2007, 42(8): 52-55.

PENG Peng, YANG Quan. Shape and gauge complex decoupling control system for tandem cold mill[J]. Iron and Steel, 2007, 42(8): 52-55.

[14] 秋海滨, 张明. 板形控制新技术[J]. 有色金属加工, 2009, 38(3): 23-29, 36.

QIU Hai-bin, ZHANG Ming. New profile control technology[J]. Nonferrous Metals Processing, 2009, 38(3): 23-29, 36.

[15] 魏钢城, 曹建国, 张杰, 等. 2250 CVC热连轧机工作辊辊形改进与应用[J]. 中南大学学报: 自然科学版, 2007, 38(5): 937-942.

WEI Gang-cheng, CAO Jian-guo, ZHANG Jie, et al. Optimization and application of CVC work roll contour on 2250 hot strip mills[J]. Journal of Central South University: Science and Technology, 2007, 38(5): 937-942.

[16] PENG Yan, LIU Hong-min, WANG Dong-cheng. Simulation of type selection for 6-high cold tandem mill based on shape control ability[J]. Journal of Central South University of Technology, 2007, 14(2): 278-284.

[17] 王国栋. 板形控制和板形理论[M]. 北京: 冶金工业出版社, 1986: 225-379.

WANG Guo-dong. Shape control and shape theory[M]. Beijing: Metallurgical Industry Press, 1986: 225-379.

[18] 曹鸿德. 塑性变形力学基础与轧制原理[M]. 北京: 机械工业出版社, 1981: 259-263.

CAO Hong-de. Basis of plastic deformation mechanics and rolling theory[M]. Beijing: Machinery Industry Press, 1981: 259-363.

[19] 朱洪涛. PC热连轧机板形模型与智能控制研究[D]. 沈阳: 东北大学材料与冶金学院, 2000: 30-60.

ZHU Hong-tao. Shape models and intelligence control for PC hot strip mill[D]. Shenyang: Northeastern University. School of Materials and Metallurgy, 2000: 30-60.

[20] 刘宏民. 三维轧制理论及其应用[M]. 北京: 科学出版社, 1999: 296-302.

LIU Hong-min. Three-dimensional rolling theory and its application[M]. Beijing: Science Press, 1999: 296-302.

[21] 连家创, 刘宏民. 板厚板形控制[M]. 北京: 兵器工业出版社, 1996: 65-77.

LIAN Jia-chuang, LIU Hong-min. Gauge and shape control[M]. Beijing: Weapon Industry Press, 1996: 65-77.

(编辑 陈爱华)

收稿日期:2010-08-12;修回日期:2010-11-03

基金项目:国家自然科学基金资助项目(50875231);国家高技术研究发展计划(“863”计划)项目(2009AA04Z143)

通信作者:彭艳(1972-),男,安徽宿松人,教授,博士生导师,从事金属三维塑性数值分析、板形控制理论和轧机动态控制系统研究;电话:13933691137;E-mail:pengyan@ysu.edu.cn