文章编号:1004-0609(2014)03-0600-06

电脉冲时效对7075铝合金组织和性能的影响

湛利华1, 2,贾树峰2,张 姣2

(1. 中南大学 高性能复杂制造国家重点实验室,长沙 410083;

2. 中南大学 机电工程学院,长沙 410083)

摘 要:通过开展正负交变电脉冲辅助时效实验,采用TEM分析以及电导率、维氏硬度和力学性能等测试手段,研究不同频率的正负交变电脉冲对7075铝合金组织和性能的影响。结果表明:频率为10和700 Hz的正负交变电脉冲可加速时效析出进程,显著提高铝合金硬度;同时,经过正负交变电脉冲时效热处理后,试样的强度较常规时效热处理后试样的强度提高了10.3%,伸长率提高了3.1%;通过TEM对7075铝合金的显微组织进行观察,发现与常规时效热处理相比,在正负交变电脉冲时效热处理条件下,晶内析出相η′的数量增多,弥散度增高;晶界析出相由细小连续分布向断续分布的粗化沉淀相转变。可见,正负交变电脉冲辅助时效热处理比常规时效热处理工艺对铝合金组织和性能的改善效果更加明显。

关键词:7075铝合金;正负交变电脉冲;时效热处理;力学性能;显微组织

中图分类号:TG146.2 文献标志码:A

Influence of electrical impulse aging on microstructure and mechanical properties of 7075 aluminum alloy

ZHAN Li-hua1, 2, JIA Shu-feng2, ZHANG Jiao2

(1. State Key Laboratory of High Performance Complex Manufacturing, Central South University, Changsha 410083, China;

2. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

Abstract: The positive and negative alternating electrical impulse aging experiments were conducted to study the influence of positive and negative alternating electrical impulse on the microstructure and mechanical properties of 7075 aluminum alloy by TEM analysis, conductivity, Vickers hardness and mechanical properties measurement. The results show that the positive and negative alternating electrical impulse with frequencies of 10 and 700 Hz can accelerate the aging precipitation process and obviously increase the hardness of aluminum alloy. Compared with conventional aging heat treatment, the positive and negative alternating electrical impulse aging heat treatment can improve the strength of the specimen by 10.3% and the elongation of the specimen by 3.1%. Meanwhile, the observation of the microstructure of 7075 aluminum alloy by TEM indicates that positive and negative alternating electrical impulse aging heat treatment can multiply the number and improve the dispersion degree of precipitate η′ compared with conventional aging heat treatment; grain boundary precipitate transforms from small continuous distribution to coarsening discontinuous distribution. As a result, the positive and negative alternating electrical impulse aging heat treatment is better than conventional aging heat treatment on the aluminum alloy in improving the microstructure and properties.

Key words: 7075 aluminum alloy; positive and negative alternating electrical impulse; aging heat treatment; mechanical properties; microstructure

近年来,国内外学者将电脉冲手段应用到材料领域,并取得了一定的成果,成为改善材料组织和性能的新方法。1984年,MISRA[1]发现在金属和合金的凝固过程中使用电流技术,凝固后的组织明显细化且第二相分布均匀[2]。此后,BARNAK等[3]研究了高密度电脉冲可以增加过冷度,63Sn31Pb和60Sn40Pb合金的晶粒度随脉冲电流密度的增加而减小。国内学者也对电脉冲在材料领域的应用进行了大量的研究工作。刘素芹等[4]认为高密度脉冲电流可以实现Cu-Ni-Si合金的快速时效,在一定的电脉冲时效工艺下,可实现提高硬度和恢复电导率两者理想的结合。以上诸多实验表明,电脉冲对金属及合金的组织及性能有很大影响,可以改变材料的组织和力学性能,从而提高材料的使用性能,电脉冲技术在材料制备过程中有巨大的潜力,应用前景广阔。然而,大部分电脉冲时效热处理的研究主要侧重于高密度脉冲电流对材料组织和性能的影响,因高密度脉冲电流会产生焦耳热,引起试样温度的瞬时升高,从而对试样的时效行为产生影响,有可能产生过时效,进而影响材料的组织和性能,甚至有可能弱化材料的物理和力学性能,因此,高密度脉冲电流引起的瞬时温升是引入这一外场对时效行为可能造成不良效应不容忽略的方面。

7075铝合金属于Al-Zn-Mg-Cu系超高强铝合金,由于其密度低、加工性能好及焊接性能优良,被广泛应用于航空航天工业及民用工业等领域[5]。目前,对于提高7075铝合金性能的研究仅限于常规时效热处理,还未见关于电脉冲时效对7075铝合金性能影响的报道。为此,本文作者通过自主研制、具有频率可调的低电流密度电脉冲发生装置,对7075铝合金试样进行不同频率的正负交变电脉冲时效处理,该装置可以保证在低电流密度下进行电脉冲时效,避免了因为电流产生的焦耳热引起的瞬时温升而影响时效效果。而且,本装置可以提供正负交变电脉冲,对于试样内部原子可以进行两个方向的冲击,使原子的扩散更加均匀,促进了组织的均匀化,在其他电脉冲研究中还未发现有过类似的研究。本文作者研究了正负交变电脉冲时效处理后铝合金的硬度、电导率、力学性能及透射电镜(TEM)下的微观组织,并与常规时效热处理结果进行对比分析,为实现7075铝合金性能的进一步提高及最佳热处理工艺路线制定提供技术手段。

1 实验

1.1 实验材料

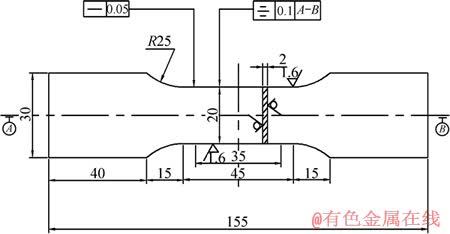

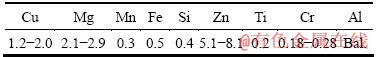

本实验中所采用的材料为Al-Zn-Mg-Cu系可热处理强化型7075铝合金,试样尺寸为标准拉伸试样尺寸。试样尺寸如图1所示,其主要化学成分如表1所列。

图1 标准拉伸试样尺寸

Fig. 1 Size of standard tensile test specimen

表1 7075铝合金的化学成分

Table 1 Chemical composition of aluminum alloy 7075 (mass fraction, %)

1.2 实验方法

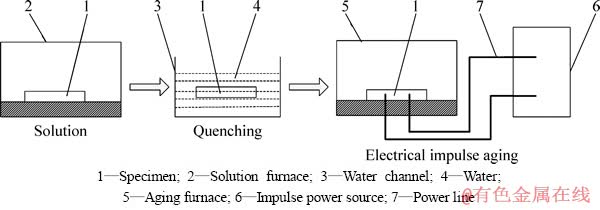

先将试样进行固溶热处理,固溶制度为480 ℃、55 min,然后迅速淬火冷却。将淬火后的铝合金试样放入时效炉中,先将炉温升到时效热处理温度100 ℃,然后打开脉冲电源,对铝合金试样进行正负交变电脉冲时效热处理,本实验中所使用的脉冲电源为自行研发的电脉冲装置,该脉冲装置精度较高,可以提供频率稳定的电脉冲,脉冲峰值电压误差为±0.1 V,为了避免因高电流产生焦耳热引起的瞬时温升影响时效效果,该电脉冲装置所能提供的最大电压为30 V,脉冲时间为0~60 min可调,同时为了使实验效果更加明显,所选取的电脉冲参数为电压U=30 V,占空比D=30%,脉冲时间t=30 min,电脉冲频率f为0~1000 Hz连续可调。通过在试样上黏贴热电偶,热电偶的型号为Thermocouple K welded tip,误差为±0.3 ℃,监测电脉冲作用时间内试样的温度变化,发现有无电脉冲作用的试样温度无明显变化,即电流密度较低不会对试样在时效过程的温度产生显著改变,从而可以忽略电脉冲对时效温度的影响。达到电脉冲施加时间后,关闭脉冲电源继续时效4 h,将试样从时效炉中取出,在空气中冷却到室温。电脉冲时效实验原理图如图2所示。

先将电脉冲时效后的试样采用金相砂纸打磨光亮,然后分别用7501A涡流导电仪和维氏硬度计对试样进行多点测量,取平均值作为试样的电导率和硬度。然后将电脉冲时效后的拉伸试样在万能力学性能实验机上进行拉伸实验,测量其力学性能。将经过不同频率电脉冲时效热处理的7075铝合金的微观组织采用透射电镜(TEM)进行观察。试样先经过粗磨、精磨再机械减薄至70 μm,用打孔机将试样冲成d 3 mm的圆片,然后采用25%HNO3+75%CH3OH(质量分数)混合液进行双喷,用液氮进行冷却,双喷温度为-35~-25 ℃,电压为15 V左右,将试样穿孔后用酒精清洗2~3 min,制成TEM观察试样,应用透射电镜观察铝合金的晶内和晶界析出相分布情况。

图2 电脉冲时效实验原理图

Fig. 2 Principle of electrical impulses aging experiment

2 结果与讨论

2.1 电导率与硬度测试

在一定程度上,硬度反映强度的高低,硬度越大,则抗拉强度越高[6-7]。因此,将实验所得的硬度数据经过Origin软件处理,可以推断出相应强度的变化趋势。

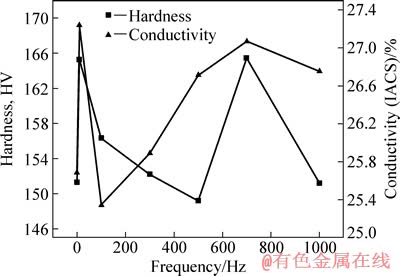

将经电脉冲时效处理后的试样表面打磨干净,采用7501A涡流导电仪进行电导率的多点测量并求出平均值,用维氏硬度计进行硬度的多点测量并求出平均值,得到经不同频率的正负交变电脉冲时效热处理后试样的电导率和硬度如图3所示。其中,频率为0代表常规时效热处理制度。

由图3可以看出,在时效温度为100 ℃、保温时间为4 h的时效制度下,经过频率为10和700 Hz电脉冲时效热处理后试样的硬度约为165HV,电导率(IACS)约为27.2%,而经过频率为500和1000 Hz电脉冲时效热处理后试样的硬度约为150HV,与常规时效热处理后试样的硬度接近,但是电导率却比常规时效热处理后试样的提高了1%。在相同的时效温度和时效时间条件下,频率为10和700 Hz正负交变电脉冲时效试样的硬度和电导率都比常规时效试样的大。可见,电脉冲时效可以提高铝合金的硬度和电导率。由图3可以看出,电导率和硬度随频率的变化规律几乎一致,都呈现类M型的变化规律。

图3 电脉冲频率对7075铝合金硬度和电导率的影响

Fig. 3 Effects of electrical impulse frequency on hardness and electrical conductivity of 7075 aluminum alloy

2.2 力学性能测试

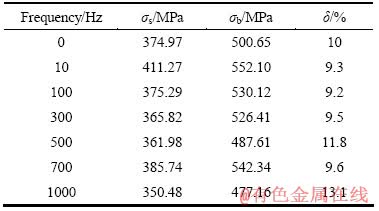

将经过常规时效热处理和不同频率电脉冲时效热处理的试样进行拉伸力学性能测试,结果如表2所列。由表2可以看出,频率为10和700 Hz分别对应强度的两个峰值,经过频率为10 Hz正负交变电脉冲时效热处理试样的强度达到552.10 MPa,常规时效热处理后试样的强度为500.65 MPa,强度提高了10.3%。而经过频率为1000 Hz电脉冲时效热处理后试样的强度虽然为477.16 MPa,比常规时效热处理后试样的强度略低,但是伸长率却提高了3.1%。可见频率为10和700 Hz的电脉冲时效热处理可以较大程度地提高铝合金试样的强度,经频率为500和1000 Hz电脉冲时效热处理后的试样虽然强度略有降低,但是伸长率却有较大程度的提高。

表2 电脉冲频率对7075铝合金力学性能的影响

Table 2 Effects of electrical impulse frequency on mechanical properties of 7075 aluminum alloy

2.3 微观组织观察与分析

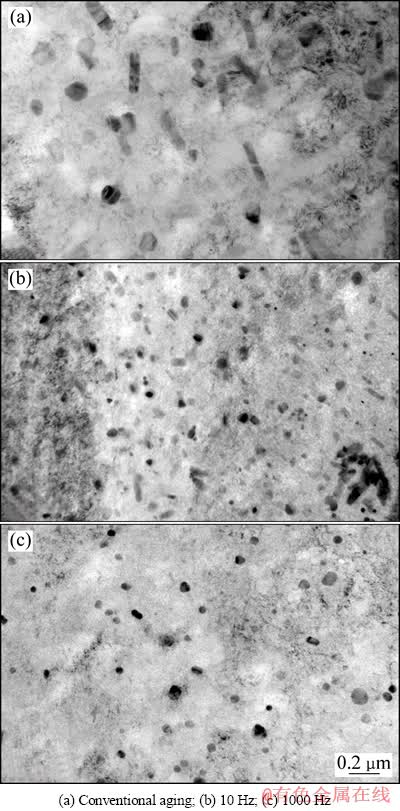

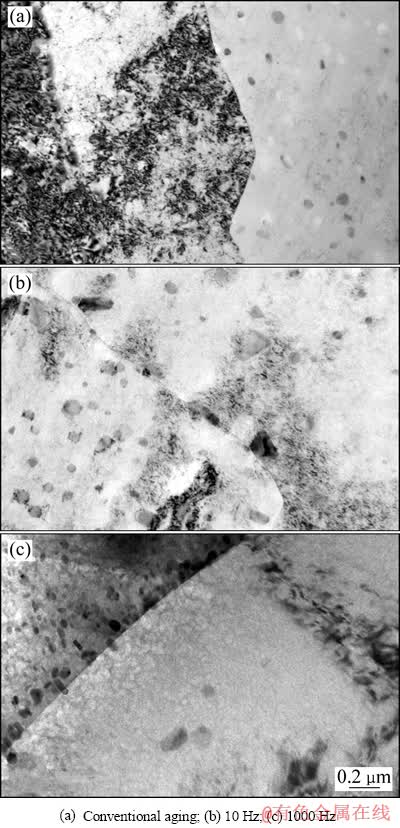

图4和5所示分别为常规时效、频率为10和700 Hz正负交变电脉冲时效热处理后试样的晶内和晶界析出相分布。

图4 经不同频率下正负交变电脉冲时效热处理后7075铝合金的晶内析出相分布

Fig. 4 Intracrystalline precipitate distribution of 7075 aluminum alloy by different frequencies positive and negative alternating electrical impulse aging heat treatment

图5 经不同频率下正负交变电脉冲时效热处理后7075铝合金的晶界析出相分布

Fig. 5 Grain boundary precipitate distribution of 7075 aluminum alloy by different frequencies positive and negative alternating electrical impulse aging heat treatment

7075铝合金的时效析出序列如下[8]:α过饱和固溶体→GP区→η′过渡相(MgZn2)→η平衡相(MgZn2)。7075铝合金主要强化相是晶内的亚稳相η′(MgZn2) [9-11]。由图4可以看出,正负交变电脉冲时效加速了η′相的析出,使η′相变得更加细小弥散,进而提高了7075铝合金材料的强度,从而获得优良的力学性能。

由图5可以看出,晶界无沉淀析出带(PFZ)很窄,经过常规时效热处理后的晶界沉淀相细小且连续分布;经过正负交变电脉冲时效热处理后,晶界无沉淀析出带(PFZ)虽然仍很窄,但是可以看出晶界处已经开始析出断续分布的晶界沉淀相,有助于提高7075铝合金的塑性[12]。

3 分析与讨论

3.1 电脉冲时效对合金电导率影响的机理分析

按照Mathiessen理论,合金的电阻率可表示如下:

(1)

(1)

式中:ρ0为合金基体初始浓度;Δρ1为固溶体浓度;Δρ2为析出相浓度;Δρ3为空位浓度;Δρ4为位错浓度;Δρ5为晶界浓度。Δρ1对电阻率的影响最大,其次为Δρ2、Δρ5、Δρ3、Δρ4。固溶处理时,合金中大部分溶质原子固溶到基体中,使得Δρ1增大,合金的电导率降低。时效过程中影响合金电导率变化的因素主要有两个方面:过饱和固溶体的分解使基体中的固溶元素减少,电导率增加;第二相粒子从过饱和固溶体中析出。第二相粒子对电导率影响因素主要有粒子种类、大小、间距及界面性质。虽然影响较为复杂,但以往大量实验表明,第二相粒子对合金的电导率影响很小,合金的电导率几乎接近基体的电导率。固溶体脱溶过程中,析出的第二相粒子会产生对电子的散射作用,固溶体脱溶后基体对电子的散射作用减小,因为固溶体中溶质原子引起的散射作用比沉淀析出第二相引起的散射作用强得多,因而总体上,时效脱溶过程中合金的电导率提高[13]。

经正负交变电脉冲时效处理后,7075合金的电导率比不加电脉冲时效的高,是因为脱溶过程中电脉冲加速了溶质原子的析出,使固溶体对电子的散射作用减弱,从而提高了7075铝合金的电导率。以上结论与电导率测试结果吻合,因而从微观角度解释了电脉冲辅助时效提高7075铝合金电导率的本质。

3.2 电脉冲时效对时效时η′相形核长大的影响

合金的时效过程是一个固态相变过程,是第二相粒子从过饱和固溶体沉淀脱溶过程,包括第二相粒子的形核与长大。均匀形核时的形核率 [14]可表示为

[14]可表示为

(2)

(2)

式中:N为单位体积母相中的原子数; 为原子振动频率;ΔGk为形核功;ΔGA为扩散激活能;k为玻尔兹曼常数;T为热力学温度。

为原子振动频率;ΔGk为形核功;ΔGA为扩散激活能;k为玻尔兹曼常数;T为热力学温度。

由前面的分析可知,正负交变电脉冲时效降低了7075铝合金的扩散激活能ΔGA[15],同时电流加速了试样中原子的振动频率 [16],由式(2)可知,电脉冲时效提高了7075铝合金的形核率。由于试样中溶质原子的浓度是一定的,析出相析出的数量是一定的,形核率的提高使形核区域更多、更弥散。但同时也使空位消耗量增大,大大降低了空位浓度,从而降低了第二相的长大速率。

[16],由式(2)可知,电脉冲时效提高了7075铝合金的形核率。由于试样中溶质原子的浓度是一定的,析出相析出的数量是一定的,形核率的提高使形核区域更多、更弥散。但同时也使空位消耗量增大,大大降低了空位浓度,从而降低了第二相的长大速率。

通过7075铝合金析出相的TEM观察发现,在相同的时效热处理制度下,施加电脉冲的试样析出相尺寸比不加电脉冲试样析出相尺寸小,这主要归因于正负交变电脉冲时效促进了空位的运动,加快了析出相η′(MgZn2)的形核速度,同时由于正负交变电脉冲时效降低了铝合金基体内空位的浓度,析出相长大时的驱动力减小,析出相的长大受到抑制,从而导致析出相细小、弥散。

3.3 显微组织对力学性能的影响

经过频率为10 Hz正负交变电脉冲时效热处理试样的强度较常规时效热处理后试样的强度提高了10.3%。电脉冲时效和常规时效合金的析出相成分是相同的,电脉冲时效后合金力学性能的提高肯定是引起了微观组织的变化。

根据金属强化理论,第二相粒子的体积分数和析出相粒子的弥散度对沉淀强化型合金的强度有影响。在其他条件相同的情况下,析出相的体积分数越大,弥散度越高,合金的强度越高。经过正负交变电脉冲时效后,η′相变得更加细小、弥散且体积分数增大,因此,经过电脉冲时效后试样的强度显显著提高;晶界的形态和微观结构对材料的塑性有影响。经过正负交变电脉冲时效后,晶界处开始析出断续分布的晶界沉淀相,有助于提高合金的塑性。

4 结论

1) 电脉冲促进了7075铝合金的时效析出行为,合金的硬度和电导率随电脉冲频率的变化呈类M型变化规律;合适的正负交变电脉冲频率可以实现7075铝合金的快速时效,提高7075铝合金的电导率和硬度;硬度和电导率随频率的变化规律一致。

2) 对比不同频率正负交变电脉冲时效对7075铝合金组织和性能的影响可以看出,正负交变电脉冲时效可以明显地改善7075铝合金的组织和性能,强度提高了10.3%,塑性提高了3.1%,有望为进一步改善7075铝合金综合性能提供最佳时效热处理的技术途径。

3) 通过TEM微观组织观察,正负交变电脉冲时效热处理后,试样的晶内析出相变得更加细小、弥散:晶内析出相η′的数量增多、弥散度增高,提高了7075铝合金的强度;晶界析出断续分布的晶界沉淀相改善了7075铝合金的塑性,提高了其伸长率。

REFERENCES

[1] MISRA A K. A novel solidification technique of metals and alloys under the influence of applied potential[J]. Metall Trans, 1985, 16: 1354-1355.

[2] 何力佳. 脉冲电场作用下金属组织的研究进展[J]. 辽宁工学院学报, 2003, 23(5): 31-34.

HE Li-jia. Effect and recent advances in electric pulse field on metallic structure[J]. Journal of Liaoning Institute of Technology, 2003, 23(5): 31-34.

[3] BARNAK J, SPRECHER A F, CONRAD H. Colony(grain) size reduction in eutectic Pb-Sn casting by electropulsing[J]. Scripta Metall, 1995, 32(6): 879-884.

[4] 刘素芹, 黄金亮, 刘 平, 董企铭. 电脉冲时效对Cu-Ni-Si合金组织和性能的影响[J]. 河南科技大学学报: 自然科学版, 2003, 24(3): 4-6.

LIU Su-qin, HUANG Jin-liang, LIU Ping, DONG Qi-ming. Effect of electric pulse current on microstructure and properties of Cu-Ni-Si alloy[J]. Journal of Henan University of Science and Technology: Natural Science Edition, 2003, 24(3): 4-6.

[5] 陈小明, 宋仁国, 李 杰. 7xxx铝合金的研究现状及发展趋势[J]. 材料导报, 2009, 23(2): 67-70.

CHEN Xiao-ming, SONG Ren-guo, LI Jie. Current research status and development trends of 7xxx series aluminum alloys[J]. Materials Review, 2009, 23(2): 67-70.

[6] 陈小明, 宋仁国, 李红霞, 任建平, 张 宇. 7075铝合金“双峰”时效研究[J]. 材料热处理学报, 2010, 31(2): 80-84.

CHEN Xiao-ming, SONG Ren-guo, LI Hong-xia, REN Jian-ping, ZHANG Yu. Study on double-peak aging in 7075 aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2010, 31(2): 80-84.

[7] 张世兴, 吴海宏, 邓鹏辉, 陆 瑛. 热处理制度对7075铝合金显微组织和性能的影响[J]. 材料热处理技术, 2008, 37(22): 56-58.

ZHANG Shi-xing, WU Hai-hong, DENG Peng-hui, LU Ying. Influence of heat treatment process on microstructure and mechanical properties of 7075 aluminum alloy[J]. Materials and Heat Treatment, 2008, 37(22): 56-58.

[8] 赵 青. 热处理工艺对7075铝合金组织和力学性能的影响[D]. 郑州: 郑州大学, 2012: 38-39.

ZHAO Qing. Effect of heat treatment processing on microstructure and mechanical properties of 7075 aluminum alloy[D]. Zhengzhou: Zhengzhou University, 2012: 38-39.

[9] 李朝兴, 徐 静, 李劲风, 贾志强, 郑子樵. 不同时效制度7075铝合金力学性能及腐蚀性能综合比较研究[J]. 铝加工, 2009(5): 10-16.

LI Chao-xing, XU Jing, LI Jin-feng, JIA Zhi-qiang, ZHENG Zi-qiao. Comparison of mechanical properties and corrosion behaviors of 7075 aluminum alloy at various aging systems[J]. Aluminum Processing, 2009(5): 10-16.

[10] 肖伯涛, 何长树, 宫明龙, 赵 骧. 电场时效对2014铝合金θ(Al2Cu)析出相的影响[J]. 中国科技论文在线, 2009, 4(4): 243-247.

XIAO Bo-tao, HE Chang-shu, GONG Ming-long, ZHAO Xiang. Effects of electric field aging on the precipitation of θ(Al2Cu)phase in 2014 aluminum alloy[J]. China Science and Technology Papers Online, 2009, 4(4): 243-247.

[11] 熊京远, 宋仁国, 杨 京, 何 源. 7xxx系铝合金双级双峰时效工艺研究[J]. 轻合金加工技术, 2010, 38(11): 41-44, 50.

XIONG Jing-yuan, SONG Ren-guo, YANG Jing, HE Yuan. Study on two-stage double-peaks aging of 7xxx series aluminum alloy with double peaks of hardness[J]. Light Alloy Fabrication Technology, 2010, 38(11): 41-44, 50.

[12] 李智燕, 易丹青, 李 荐, 吴春莺. 电场对2E12铝合金时效硬化曲线和微观组织的影响[J]. 材料科学与工程学报, 2009, 27(5): 749-751.

LI Zhi-yan, YI Dan-qing, LI Jian, WU Chun-ying. Effect of electric field on the age hardening curve and microstructure of 2E12 aluminum alloy[J]. Journal of Materials Science and Engineering, 2009, 27(5): 749-751.

[13] 何和种. 热处理对919铝合金电导率和力学性能的影响[J]. 材料开发与应用, 1997, 12(3): 6-9.

HE He-zhong. Effects of heat treatment on electrical conductivity and mechanical properties of 919 aluminum alloy[J]. Development and Application of Materials, 1997, 12(3): 6-9.

[14] 郑子樵. 材料科学基础[M]. 长沙: 中南大学出版社, 2005: 394-401.

ZHENG Zi-qiao. Fundamentals of materials science[M]. Changsha: Central South University Press, 2005: 394-401.

[15] 李智燕, 易丹青, 周明哲. 电场时效对2E12铝合金的组织和性能的影响[J]. 中国有色金属学报, 2009, 19(8): 1392-1397.

LI Zhi-yan, YI Dan-qing, ZHOU Ming-zhe. Effect of electric field aging on mechanical properties and microstructures of 2E12 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(8): 1392-1397.

[16] ZHOU Yi-zhou, ZHANG Wei, GUO Jing-dong, HE Guan-hu. Diffusive phase transformation in a Cu-Zn alloy under rapid heating by electro-pulsing[J]. Philosophical Magazine Letters, 2004, 84(5): 341-348.

(编辑 陈卫萍)

基金项目:国家重点基础研究发展计划资助项目(2010CB731700);国家自然科学基金重点基金资助项目(51235010)

收稿日期:2013-06-12;修订日期:2013-11-07

通信作者:湛利华,教授,博士;电话:0731-88830254;E-mail:yjs-cast@csu.edu.cn