文章编号: 1004-0609(2005)01-0012-07

循环应力作用下TiNi形状记忆合金

应力诱发相变行为演变的原位研究

饶光斌, 王俭秋, 韩恩厚, 柯 伟

(中国科学院 金属研究所 金属腐蚀与防护国家重点实验室, 沈阳 110016)

摘 要: 利用马氏体相变有相变潜热释放的性质, 通过精确测量TiNi形状记忆合金在不同变形条件下试样温度的变化波形, 结合应力应变响应研究了循环应力作用下TiNi形状记忆合金相变行为的演变过程, 对循环应力造成形状记忆合金超弹性退化的原因进行了探讨。 结果表明: 试样的温度变化比普通金属材料高许多, 可以用温度法来研究马氏体相变在变形过程中的变化; 在应力控制的循环应力作用下, 试样内应力诱发马氏体相变量随着循环周次的增加而不断减小, 每一周内应力诱发马氏体相变行为也在不断演化, 发生应力诱发马氏体相变的临界应力不断减小, 而由马氏体弹性变形所携带的应力增加。

关键词: NiTi形状记忆合金; 疲劳; 应力诱发相变; 超弹性退化 中图分类号: TG111.8

文献标识码: A

In situ study of evolution of stress-induced martensitic transformation in TiNi shape memory alloy during cyclic deformation

RAO Guang-bin, WANG Jian-qiu, HAN En-hou, KE Wei

(State Key Laboratory for Corrosion and Protection of Metals, Institute of Metal Research,

Chinese Academy of Sciences, Shenyang 110016, China)

Abstract: The stress-induced martensitic transformation (SIMT) behavior and its change in TiNi shape memory alloys (SMAs) were investigated through accurately monitoring the fatigue specimen temperature change, along with the study of the stress-strain response. The effect of cyclic loading on the degradation of super elasticity (SE) was discussed. The results show that the temperature change of TiNi SMAs is much higher than that of common metallic materials due to SIMT. Therefore, it is reasonable to study the SIMT behavior by accurately monitoring the specimen temperature change. With increasing loading cycles, the amount of SIMT decreases under stress control. SIMT can take place at lower stress, and the stress is carried by elastic deformation of SMAs, instead of by SIMT.

Key words: TiNi shape memory alloy; fatigue; stress-induced martensitic transformation; degradation of super elasticity

形状记忆合金以其特殊的性能受到了人们广泛的关注[1-3], 其疲劳性能更是人们十分关注的问题, 许多学者对此已进行了大量的研究[4-11]。 形状记忆合金试样承受疲劳载荷时, 在加载和卸载过程中, 不断地发生应力诱发马氏体相变和逆相变, 随着循环周次的增加, 相变行为也会发生变化, 正是这种外部应力引起试样内部相变行为的变化, 疲劳损伤不断积累, 形状记忆效应和超弹性退化, 导致了应力应变响应变化和疲劳断裂最终发生。 因此, 研究在循环应力作用下形状记忆合金试样内部应力诱发马氏体相变和逆相变的演变规律, 以及其它一些内部组织结构的变化, 对于研究TiNi形状记忆合金的疲劳行为和机理至关重要。 然而, 由于形状记忆合金在卸载后试样中发生的应力诱发马氏体相变会消失, 不能像普通金属材料试样那样, 把试样从疲劳实验机上取下进行各种直接观察, 必须发展能在疲劳实验机上试样在受力状态时的原位测量手段来直接监测, 或者通过一些其它的原位测量, 推断疲劳过程中试样内部的状态。 大量的工作研究了热循环对TiNi形状记忆合金的相变行为的影响[12,13], 对循环应力作用下TiNi应力—温度相图的变化规律也进行了研究[14], 但是对于应力诱发相变特征的变化研究却较少。 由于研究应力诱发马氏体相变的困难性, 对它的研究远远不如研究热诱发马氏体相变深入。

由于马氏体相变属于一级相变, 它的一个重要特征是在发生相变的时候, 会有相变潜热的释放[15], 因此会引起试样温度的变化。 如果可以精确测量试样温度的变化规律, 就可能由此推测试样内发生的应力诱发马氏体相变及其变化。 本文作者通过测量试样温度的变化来推测相变进行的情况和程度。

1 实验

实验所用的TiNi形状记忆合金采用氧化钙坩埚真空感应熔炼制得, 合金的名义成分为TiNi50.6, 试样经过固溶处理后, 经过锻、 轧成为板材, 采用固溶+低温时效的热处理后, 用电火花线切割的方法加工出疲劳试样。 DSC法测量其相变温度为: Ms=7℃, As=10℃。

所有的力学性能实验在机械伺服的Instron 8562型疲劳实验机上进行, 根据实验的需要, 采用应力和应变控制加载的波形。 应力应变曲线用x-y记录仪从疲劳实验机的输出口采集。 疲劳试样的尺寸采用平板试样, 标距长度为10mm, 截面尺寸为6mm×3mm。

在实验过程中, 把一个微型的测温探头(热敏电阻)用704硅橡胶贴在疲劳试样的表面, 用Keithley2001型高灵敏度万用表测量测温探头由于试样温度变化引起的电阻变化。 这种测量试样在受力过程中温度变化的方法, 其温度分辨率可达0.001℃。

2 结果与讨论

2.1 拉伸和卸载时TiNi形状记忆合金试样的温度变化

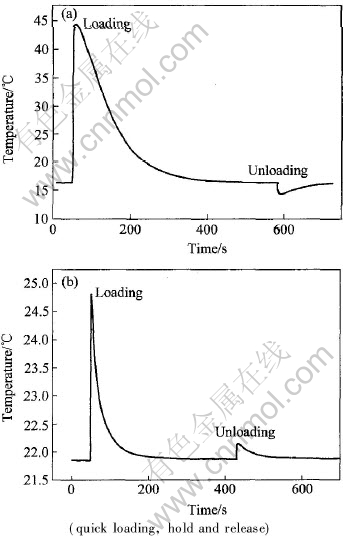

快速给试样施加一个400MPa的应力, 并保持这一应力值, 记录试样的温度变化, 当试样温度恢复到环境温度时, 再快速撤消外部应力, 记录试样的温度变化。 实验结果如图1所示。 为了与不发生相变的材料在相同受力条件下的温度变化曲线相比较, 在图1(b)中给出了X52钢的温度变化曲线。

图1 TiNi形状记忆合金(a)和X52钢(b)在加载后保持应力和卸载后试样的温度变化

Fig.1 Temperature change of TiNi SMA(a) and X52 steel (b) during testing

从图1中可以清楚地看出, 在快速拉伸应力作用下, 形状记忆合金和X52钢试样的温度均升高, 在本加载条件下, 由于应力诱发马氏体相变的相变潜热的释放, TiNi形状记忆合金试样温度升高约28.5℃, 比普通金属材料的温度升高要高一个数量级。 在应力保持阶段, 由于试样向环境散热, 试样的温度逐渐回复到环境温度。 在卸载时, TiNi形状记忆合金表现为吸热峰, 吸热峰高要比拉伸时小很多, 这说明应力诱发马氏体相变的逆相变进行得很不完全, 只有很小一部分的应力诱发马氏体相变在卸载时恢复。 从应力应变响应的观察结果看, 在这样的加载条件下, 试样会有很多的残留应力诱发马氏体, 而这种应变可以在试样被加热时回复, 说明这种峰高的差别是由于在卸载过程中只发生了部分马氏体逆相变的缘故。 如果马氏体相变完全回复, 两者的峰高应当相当。 而X52钢在弹性卸载时出现放热峰, 试样温度稍微升高。 对比这2种材料的温度曲线可以发现: X52钢的放热峰很尖锐, 而TiNi形状记忆合金的放热峰则较圆滑。 这说明对X52钢来说, 所有的热量都产生于快速拉伸过程, 试样在保持应力时再没有热量产生。 由于此时试样的温度比环境温度高, 试样向环境放热, 因此试样的温度马上下降。 但对TiNi形状记忆合金来说, 在应力保持阶段仍还有新的热量产生; 与此同时, 试样向环境放热, 从而产生了一个较圆滑的放热峰, 说明在应力保持阶段仍然有新的应力诱发马氏体相变发生。 本文作者[16]曾报道了在拉伸应力作用下, TiNi形状记忆合金可发生“蠕变”现象。 利用测量试样温度的变化, 能够很好地解释蠕变现象的本质是在应力保持阶段仍然有新的应力诱发马氏体相变。

2.2 循环应力作用下TiNi形状记忆合金的温度变化

2.2.1 循环应力应变响应

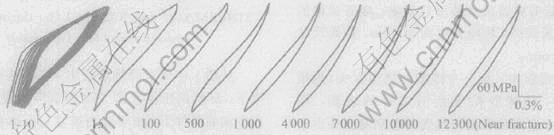

图2所示为TiNi形状记忆合金在R=0, σmax=300MPa时, 三角波形应力控制的不同循环周次下的应力应变响应。 从图中可以看出, 在恒应力幅控制时, 在不同的循环周次下, 试样的应力应变响应主要发生以下几个变化:

1) 应力—应变曲线所包围的面积逐渐减小(接近最终断裂时的应力应变曲线除外), 说明相变滞后随着循环周次的增加而减小。

2) 屈服应力值(开始发生应力诱发马氏体相变的临界应力值)逐渐减小。

3) 最大应力处的应力—应变曲线变得越来越陡, 并且最大应力处的滞后逐渐减小(接近最终断裂时的应力应变曲线除外)。

应力应变响应的变化说明材料内的组织结构和每一周内在加载和卸载的过程中所发生的过程发生了变化, 但是仅从应力应变响应的变化还无法判断究竟在试样内发生了怎样的变化。

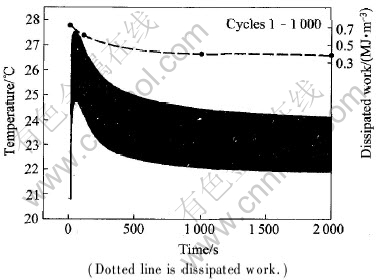

2.2.2 循环应力作用下TiNi形状记忆合金的温度变化

在记录循环应力应变的同时, 记录不同周次下的试样温度。 图3所示为在循环应力作用下, TiNi形状记忆合金的试样温度在数周内就达到最高值, 之后试样的温度慢慢降低, 逐渐趋于稳定。 稳定后试样温度约比环境温度约高2.5℃, 这与普通金属材料在循环应力作用下试样的温度变化规律有明显差异。 普通金属材料在受到循环应力的作用时, 试样的温度逐渐升高, 在数百周后达到最大值, 并最终稳定在该最大值上。

试样的平衡温度与环境温度的差值是由在循环应力作用下产生热能的过程和试样向环境释放热能的速度来共同决定的。 前者与试样在循环应力作用下应力—应变曲线的滞后环的面积滞回能相关, 而后者由试样和环境的温度差、 试样几何形状等因素决定。 从图2中的应力—应变曲线看出, 应力—应变曲线所包围的面积随着循环周次的增加而不断减小。 反映在试样的平衡温度上是试样所能维持的与环境的温差也随循环周次的增加而不断减小。 在相同的总应变幅下, 形状记忆合金的应力—应变曲线的滞后环的面积比普通金属材料的应力—应变曲线的滞后环的面积要小许多, 因此形状记忆合金在疲劳过程中试样的温度升高比普通金属材料小。

图2 在不同循环周次下的应力—应变回线的变化

Fig.2 Stress-strain response of TiNi SMA under different loading cycles

图3 循环应力作用下TiNi形状记忆合金的温度变化

Fig.3 Temperature change of TiNi SMAs during cyclic loading

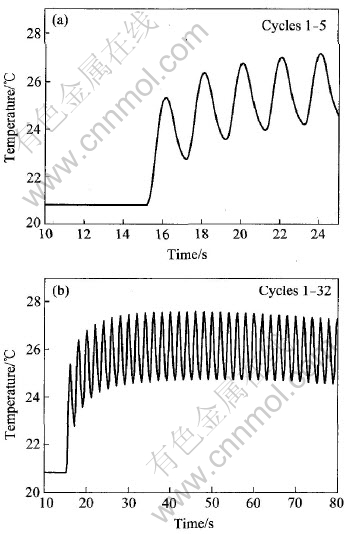

图4所示为在循环加载过程中试样温度的变化过程。 从图中可看到, 在循环应力的作用下, 试样的平均温度在最初的几周内升高很快, 而且温度升高的速度很快降低, 试样的温度马上达到最大值。 对照图2中的应力—应变曲线, 发现在前数周内, 试样在卸载时有少量的残余应变, 这说明在卸载的时候, 应力诱发马氏体相变的逆相变没有进行完全, 试样中有少量的残余马氏体, 由应力诱发相变所致的温度升高没有被逆相变所引起的温度降低所抵消, 因此试样的温度快速升高。 随着循环周次的增加, 试样在每一周卸载时所残余的应变量快速减小, 试样温度升高的速度也快速降低。 当卸载时试样的残余应变量为零时, 试样温度的升高就完全由应力—应变曲线中滞后环的面积来提供, 加载和卸载时的应力诱发马氏体相变和逆相变所产生的相变潜热只引起一周内试样温度的波动, 而对试样的平均温度值贡献很小。

从图4中还可以看出, 在每一周加载时, 形状记忆合金试样温度发生明显波动, 波动的幅度接近3℃。 这是因为在形状记忆合金发生应力诱发相变和逆相变时有明显的相变潜热, 在加载时发生应力诱发马氏体相变, 试样放热, 温度升高, 而在卸载时发生马氏体逆相变, 试样因为相变吸热而温度降低。 因此, 形状记忆合金在循环应力作用下试样温度较大的波动是由于相变过程引起的。 据此可以通过温度波动幅度的大小来确定在不同循环周次下试样中相变量的大小。

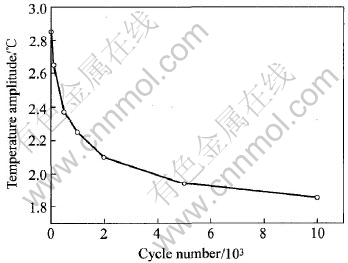

把在不同循环周次下试样温度波动的幅度对循环周次作图, 可以得到图5。

从图5中可以看出, 随着循环周次的增加, 每一周内试样温度波动的幅度不断降低。 从前面的讨论可以看出, 在循环应力的作用下TiNi形状记忆合金试样中每周发生的应力诱发马氏体相变和逆相变量在不断地减小。 这种减小的速率随着循环周次的增加而减小, 并最终趋于稳定。 由此可见, 循环应力的不断作用抑制了试样发生更多的马氏体相变, 试样在相同的应力幅作用下, 所能产生的应力诱发相变的量逐渐减少。 从图中还可以看出, 在接近断裂时, 试样中仍发生明显的应力诱发马氏体相变和逆相变(此时的试样温度波动仍然达到1.9℃)。

图4 第1~5周(a)和第1~32周(b)的温度变化波形

Fig.4 Temperature curves of TiNi SMA of 1-5 cycles(a) and 1-32 cycles(b)

图5 TiNi形状记忆合金试样温度波动幅度与循环周次的关系

Fig.5 Relationship between temperature oscillation amplitude and loading cycles

在不同循环周次下, TiNi形状记忆合金试样温度的变化波形是不同的, 这说明在不同的循环周次下, 试样内发生的应力诱发马氏体相变和逆相变过程是不同的。 可以通过对试样温度的监测来了解试样中的应力状态和相变情况, 这对于原位研究试样中相变进行情况有重要的作用。

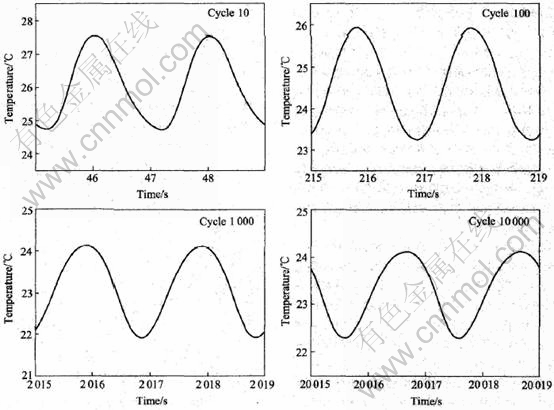

图6所示为试样在不同循环周次下的温度变化波形。 由图可以发现, 在最初数百周循环内, 试样温度的波形发生比较明显的变化, 温度波动幅度下降较快, 温度变化趋势也在不断地发生变化。 随着循环周次增加, 这种变化趋势变缓, 但是仍在不断地发生变化, 直至断裂。

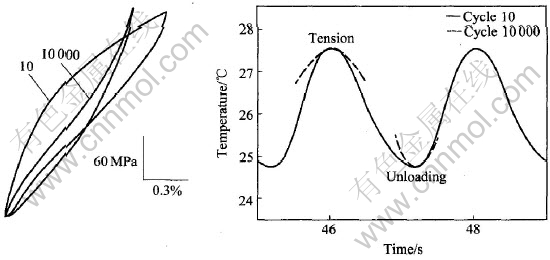

图7所示为第10周和第10000周时的温度波形, 从给出的对应应力—应变曲线来分析在第10周和第10000周时发生的应力诱发相变行为的区别。

由于应力诱发马氏体相变有明显的相变潜热释放, 因此马氏体相变和逆相变所产生的温度变化的速度比由弹性变形和塑性变形所产生的温度变化的速度要快得多。 从图7中可以看到, 在温度波形的最大值处(对应于最大应力处), 随着循环周次的增加, 温度升高和降低的速率减慢。 这说明随着循环周次的增加, 试样中发生应力诱发马氏体相变和逆相变的速率在最大应力处不断降低, 可能有部分应力是由马氏体的弹性或塑性变形来携带的。 从应力—应变曲线上看, 循环加载没有产生应变积累, 因此在最大应力处没有发生塑性变形, 说明在最大应力处由应力诱发马氏体相变变化到有一部分应力由弹性变形来承担。 这种推测在应力—应变曲线的变化中得到验证: 随着循环周次的增加, TiNi形状记忆合金在最大应力处的应力—应变曲线越来越陡, 应力—应变曲线平直, 加载和卸载时的应力应变滞后也越来越小, 这是弹性变形的特征。 值得注意的是: 在不同的循环应力水平下, 甚至在对称拉压的循环应力—应变曲线中都出现了这种随着循环周次的增加, 在最大应力处的应力—应变曲线变得直且陡峭, 加载和卸载时的应力应变滞后应力应变曲线滞后减小的现象, 说明这种在最大应力处的变形由应力诱发马氏体相变和逆相变方式转为由应力诱发马氏体的弹性变形方式的现象在TiNi形状记忆合金中是普遍存在的。 这可能是试样的内应力场发生了变化的结果: 随着循环周次的增加, 试样中的内应力不断增加, 应力诱发马氏体相变受到的阻碍作用增加, 因此在每一周内试样中发生的应力诱发马氏体量减少, 这一点可以从图5中看出。 这些应力诱发相变所能携带的外部应力值不断减小, 而其它一些新的应力诱发马氏体相变的产生又比较困难, 因此, 在循环应力作用下不断产生和消失的“陈化”了的特定应力诱发马氏体就需发生弹性变形来承担一部分外部应力。

图6 不同循环周次时的TiNi试样温度变化的波形

Fig.6 Temperature curves of TiNi SMA under different loading cycles

图7 在第10周和第10000周时试样在最大应力处和在接近零应力处的温度变化波形

Fig.7 Temperature curves of TiNi SMA at near maximum stress and

zero stress after 10 cycles and 10000 cycles, respectively

与此相对应的是, 在零应力处, 第10000周卸载时温度曲线的斜率比第10周时大得多, 说明在接近零应力处, 第10000周时试样内仍发生着较快速率的应力诱发马氏体相变的逆相变, 这一点也可与应力—应变曲线的变化对应起来(图2)。 在图2中, 第10周的卸载曲线在接近零应力时要比第10000周时的陡得多, 说明这时试样中发生的主要是母相的弹性回复过程, 应力诱发马氏体相变的逆相变过程已经在较高的应力时完成。 随着不断地循环变形, 试样中的内应力增加, 马氏体逆相变困难, 因此逆相变要在更低的应力下发生; 而在拉伸时, 两者温度曲线的斜率相当, 但从应力—应变曲线看, 两者却有着明显的区别, 对于这一点产生的原因将在下一步的工作中进一步探讨。

循环应力对TiNi形状记忆合金应力—应变曲线的影响, 在于使合金内位错密度增加, 内应力增大, 可以明确对应力诱发相变行为产生了如下的影响: 使应力诱发马氏体相变可在较低应力下发生; 但是在应力增加时, 却抑制产生更多的应力诱发马氏体, 或者使已经产生的马氏体长大以携带更大的应变, 使在相同应力幅下能产生的应力诱发马氏体量逐渐减少; 在最大应力处, 由于马氏体长大困难, 外部应力的增加部分由弹性变形来承担。

3 结论

1) 采用灵敏的温度测量方法监测TiNi形状记忆合金在疲劳应力的作用下试样温度的变化规律, 研究形状记忆合金的疲劳行为和机理, 是一种行之有效的方法。 利用该方法, 能很好地解释以前报道的蠕变现象的本质是在应力保持阶段仍然有新的应力诱发马氏体相变发生。

2) 由于形状记忆合金在加载和卸载时不断发生应力诱发马氏体相变和逆相变, 应力诱发马氏体相变的相变潜热的释放, 导致在循环应力作用下TiNi形状记忆合金试样的温度波动比普通金属材料大得多。

3) 循环应力应变曲线不断发生变化, 与不断变化的温度波形一样, 都反映了在循环应力作用下TiNi形状记忆合金所发生的变形机制的变化。

4) 在应力控制下, 随着循环周次的增加, 形状记忆合金的变形方式由应力诱发马氏体相变和逆相变方式转变为部分由应力诱发马氏体的弹性变形方式。

REFERENCES

[1]Miyazaki S, Otsuka K, Suzuki Y. Transformation pseudoelasticity and deformation behavior in a Ti-50.6at%Ni alloy[J]. Scripta Metall, 1981, 15: 287-292.

[2]Miyazaki S, Imai T, Igo Y, et al. Effect of cyclic deformation on the pseudoelasticity characteristic of Ti-Ni alloys[J]. Met Trans, 1986, 17: 115-120.

[3]杨杰, 吴月华. 形状记忆合金及其应用[M]. 合肥: 中国科学技术大学出版社, 1993.1-9.

YANG Jie, WU Yue-hua. Shape Memory Alloys and Their Applications[M]. Hefei: Chinese Science and Technology University Press, 1993. 1-9.

[4]Melton K N, Mercier O. Fatigue of NiTi thermoelastic martensites[J]. Acta Metall, 1979, 27: 137-144.

[5]Tobushi H, Nakahara T, Shimeno Y, et al. Low-cycle fatigue of TiNi shape memory alloy and formulation of fatigue life[J]. Trans ASME, 2000, 122: 186-191.

[6]Miyazaki S, Mizukoshi K, Ueki T, et al. Fatigue life of Ti-50at.%Ni and Ti-40Ni-10Cu (at.%) shape memory alloy wires[J]. Mater Sci Eng A, 1999, A273-275: 658-663.

[7]Tabanli R M, Simha N K, Berg B T. Mean stress effects on fatigue of NiTi[J]. Mater Sci Eng A, 1999, A273-275: 644-648.

[8]Tabanli R M, Simha N K, Berg B T. Mean strain effects on fatigue properties of superelastic NiTi[J]. Met Mater Trans A, 2001, 32A: 1866-1869.

[9]Hornbogen E. Some effects of martensitic transformation on fatigue resistance[J]. Fatigue Fract Engng Mater Struct, 2002, 25: 785-790.

[10]Kim Y. Fatigue properties of the Ti-Ni base shape memory alloy wire[J]. Mater Trans, 2002, 43:1703-1706.

[11]Sawaguchi T, Kaustrater G, Yawny A, et al. Crack initiation and propagation in 50.9 At. Pct Ni-Ti pseudoelastic shape-memory wires in bending-rotation fatigue[J]. Met Mater Trans A, 2003, 34A: 2847-2860.

[12]Miyazaki S, Igo Y, Otsuka K. Effect of thermal cycling on the transformation temperatures of Ti-Ni alloys[J]. Acta Metall, 1986, 34:2045-2051.

[13]Takaki T, Nakata Y, Shimizu K. Thermal cycling effects in an aged Ni-rich Ti-Ni shape memory alloy[J]. Trans JIM, 1987, 28:883-890.

[14]Tobushi H, Yamada S, Hachisuka T, et al. Thermomechanical properties due to martensitic and R-phase transformations of TiNi shape memory alloy subjected to cyclic loadings[J]. Smart Mater Struct, 1996, 5:788-795.

[15]徐祖耀. 马氏体相变与马氏体[M]. 北京: 科学出版社, 1999. 7-16.

XU Zu-yao. Martensitic Transformation and Martensite[M]. Beijing: Science Press, 1999. 7-16.

[16]RAO Guang-bin, WANG Jian-qiu, KE Wei, et al. Time-dependent deformation behavior of TiNi shape-memory alloy[J]. Mater Sci Forum, 2002, 394-395: 333-336.

基金项目: 国家自然科学基金资助项目(50001012); “百人计划”和国家重点基础研究发展规划联合资助项目(G19990650)

收稿日期: 2004-06-30; 修订日期: 2004-09-30

作者简介: 饶光斌(1976-), 男, 博士.

通讯作者: 饶光斌, 博士; 电话: 024-23990892; 传真: 024-23894149; E-mail: gbrao@imr.ac.cn

(编辑李向群)