文章编号:1004-0609(2014)10-2460-05

2219-T6铝合金FSW接头疲劳寿命预测

孙国芹,牛江佩,王 冬,陈树君,曹方莉

(北京工业大学 机械工程与应用电子技术学院,北京 100124)

摘 要:通过对2219-T6铝合金搅拌摩擦焊对接接头进行金相观察、疲劳试验和显微硬度测量,对接头的不均匀性和疲劳性能进行分析。结果表明,接头最低硬度和疲劳源基本都在热影响区。基于接头各区的显微硬度、微观形貌及微拉伸试验测试,建立接头的弹塑性有限元模型,并在循环加载下模拟接头的应力和应变分布。利用Smith-Watson-Topper损伤公式和性能薄弱区域的应力、应变数据对焊接接头进行疲劳寿命预测,预测结果与试验结果相比,寿命误差基本在两倍因子之内。

关键词:2219-T6铝合金;FSW接头;搅拌摩擦焊;疲劳寿命预测;有限元模拟

中图分类号:TG407 文献标志码:A

Fatigue life prediction of FSW joints for 2219-T6 aluminum alloy

SUN Guo-qin, NIU Jiang-pei, WANG Dong, CHEN Shu-jun, CAO Fang-li

(College of Mechanical Engineering and Applied Electronics Technology, Beijing University of Technology, Beijing 100124, China)

Abstract: The inhomogeneity and fatigue properties of the friction stir welded butt joints for 2219-T6 aluminum alloy were analyzed by metallographic observation of different zones, fatigue tests and micro-hardness measurement. The results show that the lowest hardness and fatigue crack initiation sites are mainly located in heat affected zone. The elastic-plastic FE model was established based on the micro-hardness, microstructure and the mechanical properties obtained from micro-tensile tests of every zone. The stress and strain distributions of joints were simulated under cyclic loading. According to the FE simulations results, the fatigue lives were estimated by using the damage equation of Smith-Watson-Topper and the stress-strain data of the weak area in the joints. The results of estimations are compared with the test results and the errors are less than two times of factors.

Key words: 2219-T6 Al alloy; FSW joint; friction stir welding; fatigue life prediction; finite element simulation

搅拌摩擦焊(Friction stir welding, FSW)是一种在机械力和摩擦热作用下,焊接工件不需要熔化的固相连接方法。由于FSW接头强度系数高、设备简单、自动化程度高,被广泛应用于航空航天、轨道交通等工业领域。由于实际应用中FSW焊件常受到疲劳载荷的作用,因此,对FSW焊件进行数值模拟及疲劳寿命估算,可防止重大安全事故的发生。国内已有很多对焊接接头疲劳行为的研究。一些是采用比较研究的方法,分析不同焊接接头几何尺寸、接头形式和焊接方法对疲劳性能的影响[1-3];还有一些是基于显微组织观察的方法,通过对接头组织形貌、断口形貌观察进而探索接头的疲劳机制[4-7]。由于焊接接头各区域的材料性能并不相同,且疲劳性能受焊接工况的影响较大,于是,很多学者开始应用有限元模拟各种焊接接头的实际工况。PAN等[8]建立不同厚薄板点焊接头的缺口有限元模型,研究其薄弱位置及应变-寿命关系,文中未考虑接头材料的不均匀性;WANG等[9]根据硬度值估算不同区域的力学性能,并进行点焊接头的疲劳加载模拟。在接头疲劳寿命预测方面,MAHDAVI 等[10]通过有限元模拟,用临界距离的方法对接头寿命进行了分析;WANG等[9]和HASSANIFARD等[11]运用基于应变的Morrow修正的 Manson-Coffin 方程和Smith-Watson-Topper(SWT)损伤公式计算接头的疲劳裂纹萌生寿命。

本文作者基于不同应力水平下的疲劳试验和显微硬度对FSW接头的疲劳性能进行了分析。根据微拉伸试验测得各区力学性能,计算各区的疲劳参数。考虑接头材料的非线性及不均匀性,通过弹塑性有限元模拟得到接头不同区域的局部应力、应变分布。最后将有限元模拟得到的性能薄弱区域的应力应变数据带入SWT损伤公式预测接头的疲劳寿命,并与试验寿命进行比较。

1 实验

试验采用厚度为6 mm的2219铝合金板材,热处理状态为T6。试验用搅拌头轴肩直径为18 mm,搅拌针直径为6 mm,搅拌针长度为5.7 mm,倾角为2°。搅拌头焊接转速为800 r/min,行进速度为180 mm/min,焊接方向均垂直于母材的轧制方向。按照GB/T 3075—1982《金属轴向疲劳试验方法》标准进行试样加工,宽度为10 mm,标距为30 mm。

FSW接头的疲劳试验在MTS-810力学万能试验机上进行。试验条件为恒幅加载,最大加载力为12~14.5 kN,试验频率为10 Hz,应力比R=0.1。

2 结果与分析

2.1 FSW接头金相组织

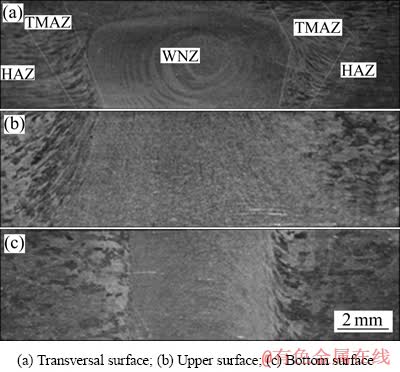

FSW接头从中心向两侧大致分为4个区域,依次为焊核区(Weld nugget zone,WNZ),热机影响区(Thermo-mechanically affected zone,TMAZ),热影响区(Heat affected zone,HAZ),母材区(Base metal,BM)。图1(a)所示为接头横截面金相组织,图1(b)和(c)所示为接头 上、下表面金相组织。由于搅拌针为锥形,摩擦热的输入也是由上而下逐渐减少的,所以焊缝截面大致呈锥形。热影响区晶粒明显粗化,但没有发生变形;热机影响区的晶粒弯曲而狭长;焊核区在搅拌过程中发生了再结晶和沉淀强化相再分配,形成细小的等轴晶粒结构[1, 12-13]。

图1 2219-T87铝合金FSW接头的金相组织

Fig. 1 Metallographs of 2219-T87 aluminum FSW joints

2.2 FSW接头疲劳断裂位置

对疲劳断裂后的11个试件进行统计分析,其中8个试件的疲劳源位于下表面靠近母材的热影响区,两个试件有两个疲劳源且都位于靠近母材的热影响区的横截面上,一个试件的疲劳断裂是由于焊核区搅拌不均匀留下的硬块引起。11个试件的断裂位置除了断口有明显硬块的试件位于焊核区外,其余均位于热影响区。正面断裂位置位于比较靠近焊核的热影响区,背面位于比较靠近母材的热影响区。

2.3 FSW接头显微硬度分析

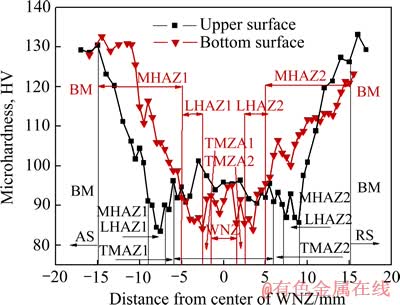

在SCTMC DHV-1000Z显微硬度仪上测定FSW接头上下表面的显微硬度,压头载荷取1.96 N,保持时间为15 s。在接头表面中间,从焊缝中心线起,向两边每隔0.5 mm处测试一点,硬度测试曲线包含焊核区、热机影响区、热影响区和母材区。

疲劳试样的硬度测试结果如图2所示,为接头上下表面显微硬度分布曲线。接头上表面最高硬度在母材区,最低硬度在热影响区,焊核区的硬度高于热机影响区的。接头下表面硬度的分布与正面有类似的规律,只是焊核宽度较上表面的窄,如图2所示。

图2 FSW接头上下表面显微硬度

Fig. 2 Micro-hardness profile of upper and bottom surfaces for FSW joint

根据接头硬度值和微观形貌将FSW接头细分为8个区域,即母材区(BM)、前进侧中硬度热影响区(MHAZ1)、低硬度热影响区(LHAZ1)、热机影响区(TMAZ1)、焊核区(WNZ)、后退侧热机影响区(TMAZ2)、低硬度热影响区(LHAZ2)、中硬度热影响区(MHAZ2),如图2所示。由图2可看出,晶粒无明显粗化趋势,但显微硬度较母材低的热影响区定义为中硬度热影响区。晶粒有明显粗化的热影响区定义为低硬度热影响区。

疲劳断裂后接头各区域的表面形貌如图3所示。各区都呈现不同程度的褶皱形貌,尤其在热影响区最为明显,出现大量褶皱,说明该区域发生了明显的塑性变形,对应了循环硬化现象。热机区也出现褶皱,但没有热影响区的明显,而母材和焊核区仅有少量的突起,没发生明显变形,硬化趋势相对很弱。

图3 疲劳断裂的表面形貌

Fig. 3 Surface morphologies of fatigue fracture

2.4 FSW接头各区的性能参数

在上述所分各区内截取相应的微拉伸试样,采用动静态微力试验机Instron 5948测得各区的力学性能。运用FSW接头各区的疲劳性能参数研究其疲劳断裂。本文作者采用文献[14]中的四点关联法,将静态力学性能参数转换成疲劳参数,再运用如下公式计算循环强度系数 和循环应变硬化指数

和循环应变硬化指数 :

:

(1)

(1)

(2)

(2)

式中: 为疲劳强度系数;b为疲劳强度指数;

为疲劳强度系数;b为疲劳强度指数; 为疲劳塑性系数;c为疲劳塑性指数,都由四点关联法得到。

为疲劳塑性系数;c为疲劳塑性指数,都由四点关联法得到。

由接头各区疲劳参数、弹性模量及循环应力应变曲线方程式(3),可以得到不同区域的循环应力-应变曲线如图4所示。

(3)

(3)

式中: 为应变幅;

为应变幅; 为应力幅;E为弹性模量。

为应力幅;E为弹性模量。

图4 不同区域的循环应力-应变曲线

Fig. 4 Cyclic stress-strain curves in different areas

综上分析可知,FSW接头热影响区晶粒粗大,硬度最低,局部塑性变形最明显,力学性能也比与其他区域薄弱,所以疲劳断裂容易发生在该区域内。

3 FSW接头的疲劳数值模拟

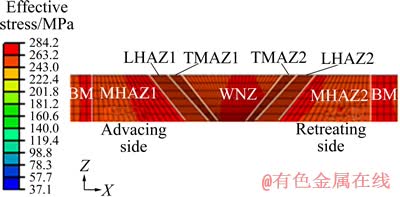

为了更好地确定FSW接头薄弱区域,对其疲劳加载进行有限元模拟。疲劳试样受到的循环载荷作用范围不包括夹持端,因此,有限元模型的建模不包括夹持端。根据2.3节所述分区,建立有限元模型。模型的单元类型为C3D8R,网格控制设置为结构化六面体划分,不同区域网格的疏密不同,单元数为12936个。根据求得的各个区循环应力-应变特性,对不同区域赋予相应的材料属性并采用混合硬化模型建立弹塑性有限元模型。将模型的左端面设置为全约束,在模型的右端面施加循环载荷。由文献[10]可看出,由于焊接形成拉伸残余应力在几个循环后很快就释放了,因此,不需考虑残余应力的影响。

利用有限元模拟得到循环载荷下接头应力应变分布云图,图5所示为循环载荷最大值为13 kN时接头横截面的等效应力分布。中硬度热影响区和母材交界处以及中硬度热影响区和低硬度热影响区交界处的等效应力较大,而焊核区与热机影响区交界处应力集中较前述两处小。所以在不考虑焊接缺陷情况下,模拟结果确定的试样性能薄弱区域在中硬度热影响区与其相邻区交界处,该模拟结果与疲劳试验结果较吻合。

图5 接头等效应力分布

Fig. 5 Equivalent stress distribution of joint

4 FSW接头疲劳寿命预测

提取局部应力最大单元的最大主应力和主应变幅度,采用局部应力应变法估算裂纹萌生寿命N。文献[15]的试验结果表明,铝合金焊件的热影响区和焊缝区的裂纹萌生寿命分别为总疲劳寿命的40.21%和60.67%,文献[16]的研究表明,裂纹萌生寿命占总疲劳寿命的40%~50%。因此,本文作者取裂纹萌生寿命为疲劳总寿命(Nt)的1/2,即

(4)

(4)

从疲劳试验结果看,试件疲劳源多数位于中硬度热影响区,结合有限元模拟结果,采用中硬度热影响区的疲劳参数预测接头的疲劳寿命。将有限元计算的中硬度热影响区的最大主应力和对应的主应变幅度代入SWT损伤公式(5)[17]:

(5)

(5)

式中: 为最大主应力;

为最大主应力; 为最大主应力对应的主应变幅度。该模型中的应力项对于描述平均应力是比较有效的。

为最大主应力对应的主应变幅度。该模型中的应力项对于描述平均应力是比较有效的。

将式(5)计算出的裂纹萌生寿命代入式(4)计算疲劳总寿命,并与试验测得的疲劳寿命进行对比,如图6所示。计算寿命误差多数在两倍因子之内。

图6 有限元法预测疲劳寿命

Fig. 6 Life prediction of finite element simulation

5 结论

1) FSW接头的显微硬度明显低于母材,且最低点位于热影响区;接头热影响区表面发生褶皱最明显。

2) 由疲劳试验结果可知:FSW接头疲劳源基本都在中硬度热影响区,断裂位置除有明显硬块的位于焊核区外,其他均位于热影响区。

3) 有限元模拟出接头性能薄弱区域在中硬度热影响区与其相邻区交界处;结合疲劳源位置,采用中硬度热影响区数据,用SWT损伤公式预测寿命并与试验寿命比较,误差多数在两倍因子之内。

REFERENCES

[1] HE Zhen-bo, PENG Yong-yi, YIN Zhi-min, LEI Xue-feng. Comparison of FSW and TIG welded joints in Al-Mg-Mn-Sc-Zr alloy plates[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(8): 1685-1691.

[2] 李敬勇, 李标峰, 冯刚宪. 焊缝几何特征对5A30铝合金焊接接头疲劳性能的影响[J]. 中国有色金属学报, 2004, 14(11): 1895-1900.

LI Jing-yong, LI Biao-feng, FENG Gang-xian. Effect of weld geometrical features on fatigue properties of 5A30 aluminum alloy welded joints[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(11): 1895-1900.

[3] 杨新岐, 吴 铁, 张家龙, 秦红珊. 厚板铝合金FSW和MIG焊接接头疲劳性能[J]. 焊接学报, 2012, 33(5): 5-8.

YANG Xin-qi, WU Tie, ZHANG Jia-long, QIN Hong-shan. Fatigue properties for FSW and MIG welded joints of thickness plate aluminum alloy[J]. Transactions of The China Welding Institution, 2012, 33(5): 5-8.

[4] 闫德俊, 刘雪松, 方洪渊, 赵华生, 彭爱林, 杨建国, 张 健. 高速列车用高强铝合金焊接接头疲劳裂纹的扩展特性[J]. 中国有色金属学报, 2012, 22(12): 3313-3319.

YAN De -jun, LIU Xue -song, FANG Hong -yuan, ZHAO Hua-sheng, PENG Ai -lin, YANG Jian- guo, ZHANG Jian. Fatigue crack propagation characteristics of high strength aluminum alloy welded joint used by high speed train[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(12): 3313-3319.

[5] 李玉斌, 蒙大桥, 刘柯钊, 谢志强, 李盛和. Be/AlSi/Be激光焊接接头的显微组织[J]. 中国有色金属学报, 2009, 19(7): 1203-1208.

LI Yu-bin, MENG Da-qiao, LIU Ke-zhao, XIE Zhi-qiang, LI Sheng-he. Microstructure of Be/AlSi/Be welding joint by laser[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(7): 1203-1208.

[6] 张红霞, 吴广贺, 闫志峰, 裴飞飞, 李晋永, 王文先, 李永莲. 5A06铝合金及其焊接接头的疲劳断裂行为[J]. 中国有色金属学报, 2013, 23(2): 327-335.

ZHANG Hong-xia, WU Guang-he, YAN Zhi-feng, PEI Fei-fei, LI Jin-yong, WANG Wen-xian, LI Yong-lian. Fatigue fracture behavior of 5A06 aluminum alloy and its welded joint[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(2): 327-335.

[7] 杨尚磊, 林庆琳. A6N01铝合金焊接接头的微观组织与力学性能[J]. 中国有色金属学报, 2012, 22(10): 2720-2725.

YANG Shang- lei, LIN Qing- lin. Microstructures and mechanical properties of A6N01 aluminum alloy welding joint[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(10): 2720-2725.

[8] PAN N, SHEPPARD S. Spot welds fatigue life prediction with cyclic strain range[J]. International Journal of Fatigue, 2002, 24(5): 519-528.

[9] WANG Rui-jie, SHANG De-guang. Low-cycle fatigue life prediction of spot welds based on hardness distribution and finite element analysis[J]. International Journal of Fatigue, 2009, 31(3): 508-514.

[10] MAHDAVI S M, SANDSTROM R, OSIKOWICZ W. Critical distance method to estimate the fatigue life time of friction stir welded profiles[J]. International Journal of Fatigue 2012, 37: 60-68.

[11] HASSANIFARD S, ZEHAZ M. The effects of residual stresses on the fatigue life of 5083-O aluminum alloy spot welded joints[J]. Procedia Engineering, 2010, 2(1): 1077-1085.

[12] LAKSHMINARAYANAN A K, MALARVIZHI S, BALASUBRAMANIAN V. Developing friction stir welding window for AA2219 aluminium alloy[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(11): 2339-2347.

[13] 张成聪, 常保华, 陶 军, 张田仓. 2024铝合金搅拌摩擦焊过程组织演化分析[J]. 焊接学报, 2013, 34(3): 57-60.

ZHANG Cheng-cong, CHANG Bao-hua, TAO Jun, ZHANG Tian-cang. Microstructure evolution during friction stir welding of 2024 aluminum alloy[J]. Transactions of the China Welding Institution, 2013, 34(3): 57-60.

[14] 张 振, 李 静, 张忠平. 航空铝合金疲劳参数的理论估算方法分析[J]. 失效分析与预防, 2011, 6(1): 28-31.

ZHANG Zhen, LI Jing, ZHANG Zhong-ping. Estimation methods for fatigue parameters of aluminum alloys in aviation industry[J]. Failure Analysis and Prevention, 2011, 6(1): 28-31.

[15] LIU Xue-song, ZHANG Liang, WANG Lin-sen, WU Shuang-hui, FANG Hong-yuan. Fatigue behavior and life prediction of A7N01 aluminum alloy welded join[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(12): 2930-2936.

[16] LASSEN T, RECHO N. Fatigue life analysis of welded structures[M]. Newport Beach, CA: Wiley-ISTE, 2006: 1-407.

[17] SMITH K N, WATSON P, TOPPER T H. Stress-strain function for the fatigue of metals[J]. Journal of Materials, 1970, 5(4): 767-778.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51375021);北京市教委资助项目(KM201110005015)

收稿日期:2014-03-02;修订日期:2014-06-20

通信作者:孙国芹,副教授,博士;电话:13520726397;E-mail: sguoq@bjut.edu.cn