文章编号:1004-0609(2012)06-1555-09

微量Sc和Zr对Al-Mg-Mn合金组织与力学性能的影响

陈 琴1,潘清林1, 2,王 迎1,彭 虹2,张志野1,尹志民1

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 武汉职业技术学院 轻工学院,武汉 430074)

摘 要:采用活性熔剂保护熔炼、水冷铜模激冷铸造制备Al-5.8Mg-0.4Mn和Al-5.8Mg-0.4Mn- 0.25Sc-0.1Zr(质量分数,%)两种合金铸锭。合金铸锭经热轧-中间退火-冷轧成2 mm薄板;研究稳定化退火及微量Sc和Zr对Al-Mg-Mn合金组织与性能的影响。结果表明:在Al-Mg-Mn合金中加入微量Sc和Zr后形成大量弥散的 Al3(Sc, Zr)粒子,这些粒子对位错和亚晶界具有强烈的钉扎作用,能明显提高合金的抗再结晶能力和室温力学性能;Al-Mg-Mn-Sc-Zr合金板材经300 ℃退火1 h后可获得最佳综合力学性能,其σb、σ0.2 与δ分别为436 MPa、327 MPa和16.7%。

关键词:Al-Mg-Mn-Sc-Zr合金;稳定化退火;再结晶;Al3(Sc, Zr)粒子;显微组织

中图分类号:TG146.2 文献标志码:A

Effects of minor scandium and zirconium on microstructure and mechanical properties of Al-Mg-Mn alloys

CHEN Qin1, PAN Qing-lin1, 2, WANG Ying1, PENG Hong2, ZAHNG Zhi-ye1, YIN Zhi-min1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Institude of Light Industry, Wuhan Polytechnic College, Wuhan 430074, China)

Abstract: Both Al-5.8Mg-0.4Mn and Al-5.8Mg-0.4Mn-0.25Sc-0.1Zr (mass fraction, %) alloy ingots were prepared using water chilling copper mould ingot metallurgy processing protected by active flux. The alloy ingots were finally rolled into 2 mm-thick sheets after hot rolling-intermediate annealing-cold rolling. The effects of stabilizing annealing and minor Sc, Zr on the microstructure and mechanical properties of Al-Mg-Mn alloys were studied. The results show that after adding minor Sc and Zr into Al-Mg-Mn alloy simultaneously a large number of Al3(Sc, Zr) particles dispersedly distribute in the matrix, which have function of strongly pinning sub-grain boundaries and dislocations. The anti-recrystallization ability and the mechanical properties of the Al-Mg-Mn-Sc-Zr alloy sheet are significantly improved. By annealing at 300 ℃ for 1 h, the Al-Mg-Mn-Sc-Zr alloy sheet can obtain the optimum application values of σb, σ0.2 and δ, which are 436 MPa, 327 MPa and 16.7%, respectively.

Key words: Al-Mg-Mn-Sc-Zr alloys; stabilizing annealing; recrystallization; Al3(Sc, Zr) particles; microstructure

Al-Mg-Mn系合金具有中强、低密、耐蚀、可焊等特点,广泛应用于航天、航空、舰船、电子、仪器仪表等行业[1]。但是,该类合金属于不可热处理强化合金,主要是通过加工过程中的加工硬化来提高强度。Al-Mg-Mn合金经过冷轧变形后,内部位错、空位等晶体缺陷急剧增加,自由能随之升高而使合金处于不稳定状态。当合金在较高温度使用时会发生回复和再结晶,使加工硬化效果部分或完全消失。添加微量合金元素是一种有效稳定合金性能的方法。研究发 现[2-5],向Al-Mg-Mn合金中添加微量Sc和Zr元素 后,合金的晶粒明显细化,再结晶温度和强度显著 提高。这主要是由于在合金中形成具有Ll2结构的Al3(Sc, Zr)粒子,这种粒子不但在凝固过程中起非均质晶核和晶粒细化的作用,而且在退火过程中能强烈阻碍变形合金中位错和亚结构的运动。另外,Sc和Zr原子在铝合金基体中具有极低的扩散系数和固溶 度,使Al3(Sc, Zr)粒子在较高的温度下也难以粗化,从而显著提高合金的强度和再结晶温度[3, 6]。

目前,关于Al-Mg-Mn合金的研究多集中于低镁含量的合金,且主要是关于稀土元素对其性能影响的研究,对实际应用性能及工业化生产的研究并不多。为此,本文作者以Al-5.8Mg-0.4Mn和Al-5.8Mg- 0.4Mn-0.25Sc-0.1Zr合金为研究对象,重点研究联合添加微量Sc和Zr对Al-5.8Mg-0.4Mn合金的再结晶温度与性能的影响规律,以期为该类合金板材稳定化处理工艺提供理论和实验依据。

1 实验

采用活性熔剂保护熔炼,水冷铜模激冷铸造技术以工业纯铝、纯镁、以及Al-2.23%Sc、Al-4.48%Zr和Al-8.5%Mn中间合金为原料制备了Al-5.8Mg-0.4Mn (合金A)和Al-5.8Mg-0.4Mn -0.25Sc-0.1Zr(合金B)两种合金铸锭。合金铸锭经460 ℃、24 h均匀化处理后铣面至25 mm,然后在470 ℃保温3 h后热轧至5.7 mm,最后经400 ℃、2 h中间退火后冷轧至2.0 mm厚的薄板,总变形量达到92%。两种合金冷轧板材分别在100、150、200、250、300、350、400、450、500、550、570、580 ℃退火1 h。均匀化、中间退火及稳定化退火处理均在程序控温箱式电阻炉中进行,误差为±2 ℃。

偏光金相样品经机械抛光后进行电解抛光和阳极覆膜,之后在POLYVER-MET光学显微镜下用偏光观察。电解抛光溶液为10%HClO3+90%无水乙醇(体积分数),电压28 V左右,抛光时间约30 s;覆膜溶液为38%H2SO4+43%H2PO3+19%H2O(体积分数),电压20 V左右,覆膜时间约为3 min。

拉伸试验按照GB/T 228—2002标准在MTS-858拉伸实验机上进行,拉伸速率为2 mm/min,试样均沿轧向截取。在401MVDTM 数显显微维氏硬度计上进行硬度测试,加载载荷为2 N,加载时间为10 s,每个试样的测量次数不少于5次,取平均值。在FEI QUANTA-200型扫描电镜上进行背散射电子成像的高倍组织观察和二次电子成像的断口形貌观察。透射电镜样品经机械减薄后双喷穿孔而成,电解液为25%(体积分数)硝酸甲醇溶液,温度在-25 ℃以下,显微组织观察在TECNAI G2 20透射电镜上进行。

2 结果与分析

2.1 微量Sc、Zr对Al-Mg-Mn合金板材力学性能的影响

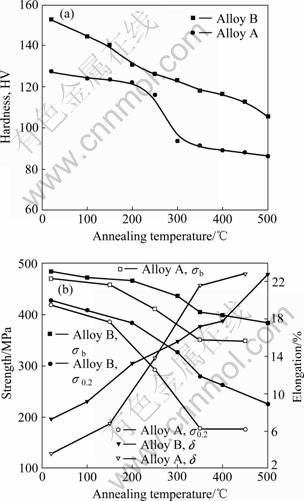

图1所示为冷轧合金板材A与B的室温力学性能随退火温度的变化曲线。由图1可知,随稳定化退火温度的升高,两种合金板材的强度和硬度均有所降 低,伸长率有所增加。合金板材A在退火温度超过 200 ℃时,强度和硬度急剧下降,并在350 ℃以后趋于稳定。相对于合金板材A,添加了微量Sc、Zr的合金板材B其强度和硬度明显提高,且随着退火温度的升高而缓慢降低。

图1 合金板材室温力学性能随退火温度的变化曲线

Fig. 1 Variations of mechanical properties of alloys sheets with annealing temperature: (a) Alloy A; (b) Alloy B

2.2 微量Sc、Zr对Al-Mg-Mn合金板材金相组织的影响

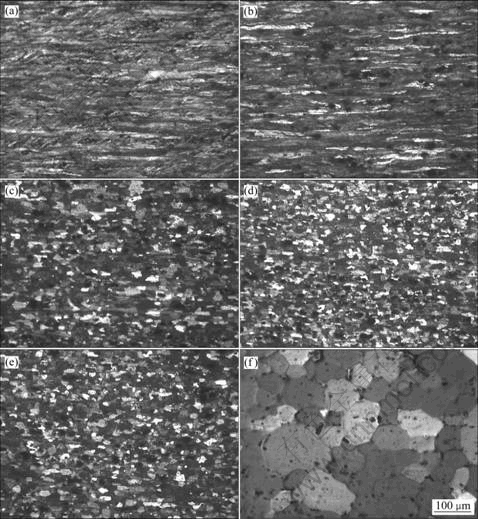

经不同温度退火处理后合金板材A的金相组织如图2所示。由图2可知,合金冷轧板材A经250 ℃、1 h退火处理后,仍然是纤维状轧制变形组织(见图2(b));经300 ℃、1 h退火处理后,合金发生了部分再结晶;经350 ℃、1 h退火后,合金已完全再结晶且形成了细小均匀的再结晶晶粒;经450 ℃、1 h退火后,再结晶晶粒基本上没有长大(见图2(c)~(e));经500 ℃、1 h退火处理后再结晶晶粒发生明显长大现象(见图2(f))。

经不同温度退火处理后合金板材B的金相组织如图3所示。由图3可知,合金板材B在400 ℃之前退火处理未发生任何再结晶现象,仍是纤维状轧制变形组织。当退火温度升至450 ℃时,基体在某些微小区域才开始发生再结晶,形成极细小的再结晶晶粒,退火温度升至570 ℃时,合金仍未完全再结晶(见图3(c)~(e))。经580 ℃、1 h退火处理后,合金才基本完全再结晶(见图3(f))。比较图2和3可知,在Al-Mg- Mn合金中添加微量Sc和Zr后,再结晶温度至少提高了150 ℃。

2.3 微量Sc、Zr对Al-Mg-Mn合金板材第二相析出行为的影响

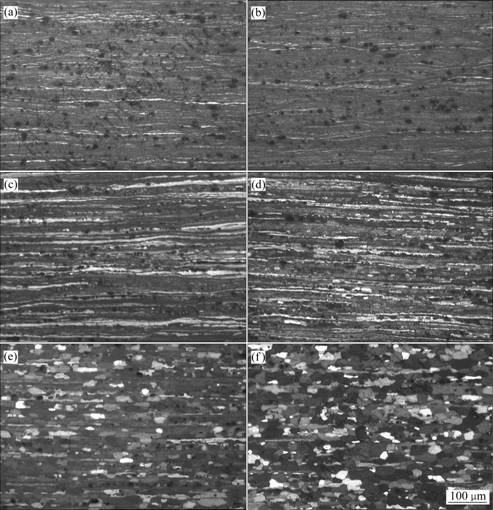

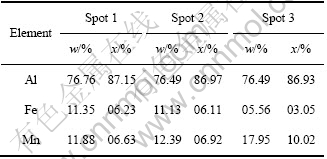

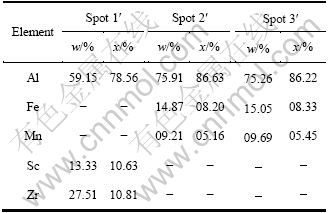

合金板材A和B经500 ℃、1 h退火处理后的SEM像如图4所示。由图4(a)可知,合金板材A第二相粒子大小、分布不均匀,主要呈类球状、方块状、三角状。经能谱分析,图4(a′)中1、2、3处均为Al6(Fe, Mn)相,成分如表1所列。合金中还存在基体α(Al)和β(Mg5Al8或Mg2Al3)相,由于元素Mg与基体Al的相对原子量相近,在背散射电子成像时衬度不明显,故未能观察到这些相。由图4(b) 可知,合金板材B第二相粒子大小、分布不均匀,主要呈类球状、方块状、短棒状、三角状。经能谱分析,图4(b′)中1′处为Al3(Sc, Zr),2′、3′处为Al6(Fe, Mn)相,成分如表2所列。当然,合金中也存在基体α(Al)和β(Mg5Al8或Mg2Al3)相,同样无法观察到。比较图4(a)与(b),可知加Sc和Zr后,合金B中除了合金A中所含相之外,还形成了Al3(Sc, Zr)相,且合金B基体中的第二相粒子数量比合金A中的多,尺寸更小,分布相对均匀些。

图2 不同退火温度合金板材A的金相组织

Fig. 2 Microstructures of alloy sheet A annealed at various temperatures for 1 h: (a) Cold rolling; (b) 250 ℃; (c) 300 ℃; (d) 350 ℃; (e) 450 ℃; (f) 500 ℃

图3 不同退火温度合金板材B的金相组织

Fig. 3 Microstructures of alloy sheet B annealed at various temperatures for 1 h: (a) Cold rolling; (b) 400 ℃; (c) 450 ℃; (d) 550 ℃; (e) 570 ℃; (f) 580 ℃

2.4 微量Sc、Zr对Al-Mg-Mn合金板材断口形貌的影响

图5所示为350 ℃、1 h退火处理后两种合金板材的断口形貌及能谱分析。由图5可知,其拉伸断口均呈现典型的韧性断裂特征,主要以穿晶断裂方式为主。由图5(a)可看到,许多细小的等轴状韧窝和明显塑性撕裂的痕迹,而合金板材B的断口形貌中,韧窝较小、较浅(见图5(b))。由此可知,相对于合金板材B,合金板材A 经350 ℃、1 h退火后具有较高的塑性,与之前力学性能结果一致。在图5(a)中发现合金板材A韧窝底部中的析出相粒子为主要裂纹源,通过能谱分析发现这些析出相粒子中Fe和Mn的含量较高,主要为Al6(Fe, Mn)化合物,Fe主要是由熔炼过程引入的杂质元素。通过能谱分析还发现,合金板材B韧窝底部的析出相粒子含有较高的Sc和Zr,主要为Al3(Sc, Zr)化合物(见图5(b))。由于Al6(Fe, Mn)化合物粗大,脆性高,比起Al3(Sc, Zr)化合物,其更易成为应力集中和裂纹萌生的地方,且Al3(Sc, Zr)化合物具有细化晶粒作用,使合金板材B的晶粒更为细小,在外力作用下,有利于协调变形,故在250 ℃以下退火时,合金板材B的塑性较好。但在250~450 ℃之间退火时,合金板材A发生了再结晶,形成了无畸变的新晶粒,使晶体的变形能力增加,故塑性得到提高。

图4 合金板材500 ℃、1 h退火处理后的SEM像

Fig. 4 SEM images of alloy sheets after annealed at 500 ℃ for 1 h: (a), (a′) Alloy A; (b), (b′) Alloy B

表1 图4(a′)中相的成分

Table 1 Elements of phases in Fig. 4(a′)

表2 图4(b′)中相的成分

Table 2 Elements of phases in Fig. 4(b′)

2.5 Al-Mg-Mn-Sc-Zr合金板材再结晶行为的透射电镜观察

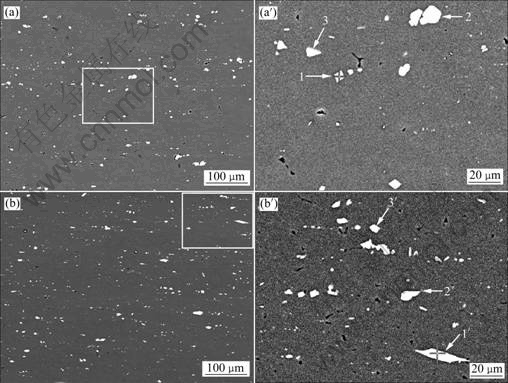

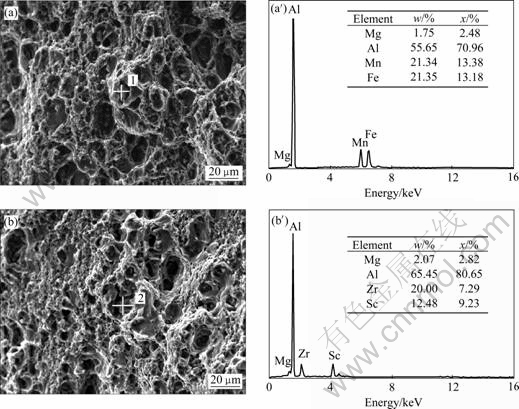

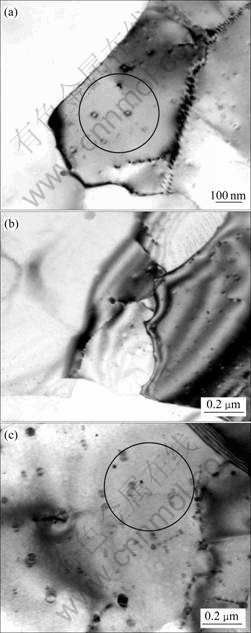

合金板材B经不同温度退火处理后的TEM组织如图6所示。由图6可以看出:合金B经过冷轧后,晶粒沿轧制方向被拉长压扁,合金内存在大量胞状组织,其胞壁出现高密度位错,同时产生强烈的应力场(见图6(a))。经200 ℃、1 h退火处理后,变形胞状组织内的位错被吸引到胞壁,与胞壁中的异号位错互相抵消,使位错密度降低,且位错变得较平直、规整,并重新排列稀疏分布在晶界附近,形成了清晰的胞状亚结构(见图6(b))。经300 ℃、1 h退火处理后,胞内变得几乎无位错,胞壁变薄,且更清晰,单胞也有所长大,此时的胞状组织实际上就是亚晶粒。并可观察到有球形第二相粒子存在,且第二相粒子强烈地钉扎亚晶界和位错(见图6(c))。进一步提高退火温度至 350 ℃,合金基体内回复过程非常明显,由于晶界的弓出迁移,形成了许多小角度亚晶界和亚晶,其亚晶大小不均匀,此外,还能发现有位错墙以小角度晶界分割晶粒成亚晶,为了降低界面能,这些小角度晶界之后会合并为大位向差亚晶界(见图6(d))。经过450 ℃、1 h的退火处理后,基体已完全回复,形成了大角度亚晶界和亚晶(见图6(e))。

图5 350 ℃、1 h退火处理合金板材口形貌及能谱分析

Fig. 5 Fractographs((a) , (b)) and EDS patterns((a′), (b′)) of alloy sheets annealed at 350 ℃ for 1 h: (a), (a′) Alloy A; (b), (b′) Alloy B

3 讨论

3.1 微量Sc、Zr对Al-Mg-Mn合金再结晶行为的 影响

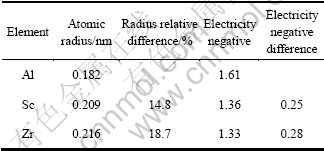

由合金化原理可知,合金元素在铝合金中可以以两种形式存在,即固溶体和金属间化合物。根据Hume-Rothery规则[7],当溶质和溶剂的原子尺寸差超过14%~15%时,合金体系只能形成固溶度很小的固溶体;当二者电负性差?χ>0.4~0.5时,有利于形成化合物而使固溶度减小。Sc和Zr的原子半径和电负性与Al原子差别较大(见表3),室温条件下二者在铝合金固溶体中的溶解度非常小,故合金在高温结晶后的冷却及随后的热加工过程中会析出大量细小、弥散、共格的Al3(Sc, Zr)粒子,尺寸约为10~30 nm,室温下与基体的错配度为0.99%~1.33%,能够形成稳定的共格应力场。由上可知,Sc、Zr合金元素在Al-Mg-Mn合金中以少量固溶体和大量细小的Al3(Sc, Zr)第二相粒子这两种形式存在,它们对该类合金的再结晶行为均有明显的影响。

3.1.1 Sc、Zr合金元素形成的固溶体对合金再结晶行为的影响

由于溶质原子与溶剂原子存在尺寸和价电子数等方面的差别,使周围溶剂原子在一定范围内产生点阵畸变,形成畸变能,导致固溶体能量增加,从而使晶体结构处于不稳定状态;同时,晶体内的各种晶体缺陷也会造成晶体的内应力和能量分布的不均匀,使晶体结构处于不稳定状态。但是,当溶质原子与晶体缺陷相结合时,二者之间会产生明显的交互作用(如溶质原子与空位的复合,与位错之间的交互作用等),降低点阵畸变减少晶体缺陷,从而降低整个系统的能量,使晶体结构趋于相对稳定的状态。溶质原子与溶剂原子的尺寸和价电子数差别越大,则溶质原子与晶体缺陷的结合能越大,交互作用越强烈,从而能更有效地阻碍这些缺陷运动,抑制回复过程的进行及亚晶在退火时的形成和长大,使合金的再结晶温度显著提高。

此外,再结晶形核时要通过原子的扩散形成新的表面,由于溶质原子与溶剂原子的各种差异,在合金中添加微量的Sc、Zr会增加形核时的表面能与扩散激活能,抑制再结晶形核,所以也会提高合金的再结晶温度。

图6 不同温度退火后合金板材B的TEM像

Fig. 6 TEM images of alloy sheet B annealed at various temperatures for 1 h: (a) Cold rolling; (b) 200 ℃; (c) 300 ℃; (d) 350 ℃; (e) 450 ℃

表3 铝、钪和锆的原子半径和电负性

Table 3 Atomic radius and electricity negative of Al, Sc and Zr atoms

3.1.2 Sc、Zr合金元素形成的Al3(Sc, Zr)第二相粒子对合金再结晶行为的影响

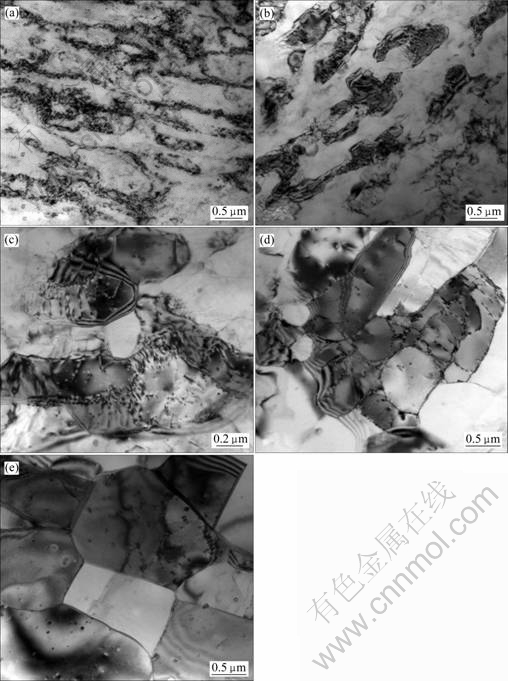

第二相粒子是促进还是阻碍再结晶,主要取决于第二相粒子在基体中的分布和大小。一般认为[8],在粒子间距和粒子直径较大(λ≥1 μm,d≥0.3 μm)的情况下,第二相粒子促进再结晶,而在粒子间距和粒子直径较小(λ<1 μm,d<0.3 μm)的情况下,第二相粒子阻碍再结晶。由图7(a)可知,Al-Mg-Mn-Sc-Zr合金经 350 ℃退火1 h后,可以清晰地观察到大量呈豆瓣状与基体共格的Al3(Sc, Zr)粒子,Al3(Sc, Zr)粒子平均间距λ≈0.065 μm(?1 μm),粒子平均直径d≈0.1 μm(<0.3 μm),此时Al3(Sc, Zr)粒子将阻碍再结晶。由图7(b)可知,Al-Mg-Mn-Sc-Zr合金经350 ℃退火1 h后,第二相粒子强烈地钉扎亚晶界,阻碍亚晶界的运动,使亚晶界呈波浪状向前迁移。合金经450 ℃退火1 h后,Al3(Sc, Zr)粒子平均间距λ≈0.1 μm(<1 μm),粒子平均直径d≈0.15 μm(<0.3 μm),Al3(Sc, Zr)粒子仍呈豆瓣状与基体共格,基本没有粗化(见图7(c))。研究表明[9-12],Al3(Sc, Zr)粒子与基体的共格性能够在550 ℃时仍得以保留,对位错和亚晶界有强烈的钉扎作用,能有效地阻止亚晶界的迁移与合并,从而稳定了亚晶粒结构,抑制了合金的再结晶。

图7 不同退火温度1 h后Al3(Sc, Zr) 粒子的TEM像

Fig. 7 TEM images of Al3(Sc, Zr) particles annealed at various temperatures for 1 h: (a), (b) 350 ℃; (c) 450 ℃

由于Al3(Sc, Zr)粒子在合金各个晶粒之间的分布存在差异,晶粒中无Al3(Sc, Zr)粒子的区域会优先发生再结晶,随着退火温度的升高,晶粒中那些包含细小弥散Al3(Sc, Zr)粒子的区域也开始发生再结晶,再结晶分数随着温度的升高逐渐增加。因而,添加微量的Sc和Zr能使Al-Mg-Mn合金的再结晶起始温度尤其是再结晶终了温度大幅度提高,再结晶发生的温度区间变宽,再结晶行为受到强烈阻碍。

3.2 微量Sc、Zr对Al-Mg-Mn合金力学性能的影响

实验结果表明,添加Sc和Zr的Al-Mg-Mn合金强度、硬度有很大的提高,特别是经过高温退火后还能保持较高的硬度,这主要是来自于Al3(Sc, Zr)粒子对铸态合金的细晶强化、第二相强化作用和退火过程中对亚结构的稳定作用。

初生的Al3(Sc, Zr)相能起到直接细化铸态晶粒的效果,并且Zr在合金中可以有效地促进含Sc的弥散、细小二次化合物Al3Sc相析出,并能部分取代Al3Sc相中的部分Sc原子,在均匀化退火过程中析出纳米级二次Al3(Sc, Zr)相质点[13-16],这些细小的质点弥散在基体中,分布也比较密集,对位错和亚晶界具有强烈地钉扎作用,使位错滑移所需切应力大大提高而难以启动,从而引起合金的强化。由于Al3(Sc, Zr)相硬度较高,位错通过颗粒时需要采用Orowan绕过机制[17]。Al3(Sc, Zr)相析出强化引起的屈服强度增量可以描述为[18]:

式中:G为弹性模量;b为Burgers矢量的大小;r为颗粒平均半径;λ为颗粒之间的平均距离。第二相质点的析出强化效果主要由其尺寸和体积分数来决定,尺寸越小,体积分数越高,合金的析出强化效应越大。

此外,这些质点对位错和亚晶界具有强烈的钉扎作用(见图6(c)和7(b)),同时对形变组织中的亚结构具有强烈的稳定化作用,使合金在变形过程中形成由位错缠结而构成的胞状组织,在随后的退火处理中,这些胞状组织发生回复形成由二维位错网络组成的亚晶界,从而对合金起到强烈的亚结构强化作用。

4 结论

1) 添加微量的Sc和Zr后,Al-Mg-Mn合金的再结晶起始温度,尤其是再结晶终了温度大幅度提高,再结晶发生的温度区间变宽,再结晶行为受到强烈阻碍。

2) Sc和Zr元素在Al-Mg-Mn合金中主要以大量Al3(Sc, Zr)复合相质点的形式存在,Al3(Sc, Zr)质点与基体共格,且非常细小、弥散地分布在基体中,该质点具有显著的抑制合金再结晶和提高合金强度的作用。

3) 添加微量的Sc和Zr后,Al-Mg-Mn合金的强度和硬度均大幅度提高,且仍保持着良好的塑性。经300 ℃退火1 h后,合金能获得最佳综合力学性能,分别为σb=436 MPa,σ0.2=327 MPa,δ=16.7%。

REFERENCES

[1] FILATOV Y A, YELAGIN V I, ZAKHAROV V V. New Al-Mg-Sc alloys[J]. Materials Science and Engineering A, 2000, 280(1): 97-101.

[2] GABRIEL M N, ALAN J A. Precipitation of Al3Sc in binary Al-Sc alloys[J]. Materials Science and Engineering A , 2001, 318(1/2): 144-154.

[3] MIURA Y, SHIOYAMA T, HARA D. Recrystallization of Al-3Mg and Al-3Mg-0.2Sc alloys[J]. Materials Science Forum, 1996, 217-222: 505-510.

[4] BEREZINA A L, CHUISTOV K V, KOLOBNEV N I, KHOKHLATOVA L B, MONASTYRSKAYA T A. Sc in aluminum alloys[J]. Materials Science Forum, 2002, 396/402: 741-746.

[5] LANCZOWSKI B, HACK T, WIESER D, TEMPUS G, FISCHER G, BECKER J. FOLKERS K, BRAUN R, LUTJERING G. Al-Mg-Sc alloys for transportation technology[J]. Materials Science Forum, 2000, 331/337: 957-964.

[6] DOUGHERTY L M, ROBERTSON I M, VETRANO J S. Direct observation of the behavior of grain boundaries during continuous dynamic recrystallization in an Al-4Mg-0.3Sc alloy[J]. Acta Materialia, 2003, 51(15): 4367-4378.

[7] HUME-ROTHERY W, SMALLMAN R E, HAWORTH C W. The structure of metals and alloys[M]. London: The Metals and Metallurgy Trust, 1988: 233-248.

[8] 李 超. 金属学原理[M]. 哈尔滨: 哈尔滨工业大学出版社, 1989: 321-325.

LI Chao. Fundentals of metallurgy[M]. Harbin: Harbin Institute of Technology Press, 1989: 321-325.

[9] 赵卫涛, 闫德胜, 戎利建. 变形Al-Mg-Sc-Zr 合金退火组织的TEM观察[J]. 金属学报, 2005, 41(11): 1150-1154.

ZHAO Wei-tao, YAN De-sheng, RONG Li-jian. The observation of annealing microstructure of deformed Al-Mg-Sc-Zr alloy[J]. Acta Metallurgica Sinica, 2005, 41(11): 1150-1154.

[10] 尹志民, 朱大鹏, 姜 峰. Al-Mg-Mn和Al-Mg-Mn-Sc- Zr合金的再结晶[J]. 材料工程, 2004(6): 3-6.

YIN Zhi-min, ZHU Da-peng, JIANG Feng. Recrystallization of Al-Mg-Mn and Al-Mg-Mn-Sc-Zr alloys[J]. Journal of Materials Engineering, 2004(6): 3-6.

[11] OCENASEK V, SLAMOVA M. Resistance to recrystallization due to Sc and Zr addition to Al-Mg alloys[J]. Materials Characterization, 2001, 47(2): 157-162.

[12] DOHERTY R D, HUGHES D A, HUMPHREYS F J, JONAS J J, JUUL JENSEN D, KASSNER M E, KING W E, MCNELLEY T R, MCQUEEN H J, ROLLETT A D. Current issues in recrystallization: A review[J]. Materials Science and Engineering A, 1997, 238(2): 219-274.

[13] 杜 刚, 闫德胜, 戎利建. 中间退火温度对多道次冷轧Al-Mg-Sc-Zr合金力学性能的影响[J]. 金属学报, 2008, 44(10): 1209-1212.

DU Gang, YAN De-sheng, RONG Li-jian. Influence of intermediate annealing temperatures on mechanical properties of repeatedly cold-rolled Al-Mg-Sc-Zr alloy[J]. Acta Metallurgica Sinica, 2008, 44(10): 1209-1212.

[14] 张永红, 尹志民. 微量Sc、Zr对Al-Mg合金的组织和力学性能的影响[J]. 稀土, 2002, 23(3): 29-32.

ZHANG Yong-hong, YIN Zhi-min. Effect of limited content Sc and Zr on microstructure and tensile property of Al-Mg alloy[J]. Chinese Rare Earths, 2002, 23(3): 29-32.

[15] 尹志民, 高拥政, 潘清林, 张永红, 尹松波. 微量Sc和Zr对Al-Mg合金铸态组织的晶粒细化作用[J]. 中国有色金属学报, 1997, 7(4): 75-78.

YIN Zhi-min, GAO Yong-zheng, PAN Qing-lin, ZHANG Yong-hong, YIN Song-bo. Effect of trace Sc and Zr on grain refinement of as-cast Al-Mg alloys[J]. The Chinese Journal of Nonferrous Metals, 1997, 7(4): 75-78.

[16] 杜 刚, 杨 文, 闫德胜, 戎利建. Al-Mg-Sc-Zr合金中初生相的析出行为[J]. 中国有色金属学报, 2010, 20(6): 1083-1087.

DU Gang, YANG Wen, YAN De-sheng, RONG Li-jian. Precipitation behaviors of primary phases in Al-Mg-Sc-Zr aIloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1083-1087.

[17] ROYSET J, RYUM N. Scandium in aluminium alloys[J]. International Materials Reviews, 2005, 50(1): 19-44.

[18] 黄乾尧, 李汉康. 高温合金[M]. 北京: 冶金工业出版社, 2000: 22-26.

HUANG Qian-yao, LI Han-kang. Superalloys[M]. Beijing: MetalIurgical Industry Press, 2000: 22-26.

(编辑 龙怀中)

基金项目:国家重点基础研究发展计划资助项目(2012CB619503)

收稿日期:2011-05-30;修订日期:2012-03-16

通信作者:潘清林,教授,博士;电话:0731-88830933;E-mail: pql@csu.edu.cn