文章编号:1004-0609(2014)06-1459-07

变形量对应变诱导熔化激活法制备CuSn10P1合金半固态组织的影响

王 佳1, 2,肖 寒1,吴龙彪1,卢德宏1,周荣锋1,周 荣1

(1. 昆明理工大学 材料科学与工程学院,昆明 650093;

2. 四川理工学院 机械工程学院,自贡 643000)

摘 要:采用锻造与重熔加热的应变诱导熔化激活(SIMA)法制备CuSn10P1合金半固态坯料,先对CuSn10P1铸锭进行退火处理,再对其进行锻造变形,然后对试样进行850及950 ℃保温5 min-水淬处理,获得CuSn10P1半固态坯料。采用金相显微镜和扫描电镜观察各阶段试样组织形貌,计算半固态组织的固相分数,分析变形量和重熔温度对CuSn10P1半固态组织的影响。结果表明:CuSn10P1合金铸锭经680 ℃、24 h退火后,消除了枝晶组织,获得了以α相为主的等轴晶组织。CuSn10P1合金半固态组织固相分数随变形量的增加而降低,当变形量从8.4%增加至21.9%经850 ℃重熔时,固相分数从70.15%降低至57.83%;950 ℃重熔时,固相分数从58.79%降低至53.10%。重熔温度越高,变形量对固相分数变化程度影响越小。

关键词:CuSn10P1合金;应变诱导熔化激活法;变形量;固相分数;微观组织

中图分类号:TG146.1+1; TG249.9 文献标志码:A

Effect of deformation on microstructure of semi-solid CuSn10P1 alloy fabricated by strain induced melt activation (SIMA) process

WANG Jia1, 2, XIAO Han1, WU Long-biao1, LU De-hong1, ZHOU Rong-feng1, ZHOU Rong1

(1. Faculty of Materials Science and Engineering, Kunming University of Science and Technology,

Kunming 650093, China;

2. College of Mechanical Engineering, Sichuan University of Science and Engineering, Zigong 643000, China)

Abstract: Semi-solid CuSn10P1 alloy billets were fabricated by strain induced melt activation (SIMA) method including the forging and remelting processes. Firstly, CuSn10P1 billets were annealed and forged. Secondly, the billets were reheated to 850℃ or 950℃, and hold for 5 min. Finally, the billets were water quenched, and semi-solid microstructures of CuSn10P1 alloy were obtained. The microstructures of semi-solid CuSn10P1 alloy with different stages were observed by OM and SEM. The solid fractions of the semi-solid microstructure were computed. The effects of deformation and remelting temperature on the microstructures of semi-solid CuSn10P1 alloy were investigated. The results indicate that dendritic structure of CuSn10P1 billets is eliminated, and equiaxed grains of α phase are obtained after annealing at 680 ℃ for 24 h. The solid fraction of semi-solid CuSn10P1 microstructure decreases with the increase of the deformation. With the increase of the deformation from 8.4% to 21.9%, the solid fraction decreases from 70.15% to 57.83% by remelting at 850 ℃, and the solid fraction decreases from 58.79% to 53.10% by remelting at 950 ℃. The higher the remelting temperature is, the smaller the effect of deformation on solid fraction is.

Key words: CuSn10P1 alloy; strain induced melt activation; deformation; solid fraction; microstructure20世纪70 年代美国麻省理工学院FLEMINGS等[1-2]开发出了一种崭新的金属成形方法,称为半固态加工技术。它是一种依靠金属从液态向固态转变或从固态向液态转变(即液固共存)过程中所具有的特性进行成形的方法。这一新的成形方法综合了凝固加工和塑性加工的优点,即加工温度比液态的低、变形抗力比固态的小,可一次以大变形量成形形状复杂且精度和性能质量要求较高的零件,所以半固态加工技术被称为21世纪最有前途的材料成形加工方法[3-5]。半固态加工技术中最重要的一个工序就是制备出具有均匀、细小的非枝晶组织的半固态金属坯料,半固态坯料的质量决定了后续加工手段以及最终成形工件的质量。

目前,半固态坯料的制备技术已达20多种[6-14],主要分为液态法、控制凝固法和固态法3种。其中,应变诱导熔化激活法(Strain induced melt activation,SIMA法)不需要液态金属的搅拌工序,因此,制备的半固态坯料致密度高、无污染、适用范围广,尤其对制备较高熔点的非枝晶合金具有独特的优越性[15]。SIMA制浆法包括预变形和重熔加热两个步骤,首先对合金进行预变形,储备变形能,然后对变形后合金进行重熔加热,将其加热至半固态温度区间并保温,即可得到半固态坯料[16-17]。目前,国内外科研人员对SIMA法制备半固态坯料开展了大量的研究工作,主要是研究不同的预变形工艺以及重熔工艺参数对半固态坯料组织性能的影响,制备得到了性能较好的半固态坯料,为SIMA法制备半固态坯料以及半固态成型提供了参考[18-20]。但是,这些研究工作大多是针对铝合金和镁合金等低熔点合金,对于铜合金等较高熔点合金的半固态加工研究的相对较少。本文作者以CuSn10P1锡青铜合金为研究对象,采用锻造与重熔加热的SIMA法制备半固态坯料,利用金相显微镜和扫描电镜分析半固态组织,通过Image Pro-Plus软件对半固态组织进行定量分析,研究锻造变形量和重熔温度对半固态组织的影响规律,为铜合金半固态浆料的制备提供理论依据,并为铜合金半固态成形技术的应用提供理论参考。

1 实验

实验材料为CuSn10P1合金,其化学成分(质量分数)如下:89.92%Cu、9.20%Sn和0.82%P。通过差示扫描量热法获得该合金的固-液温度区间为830~1000 ℃。CuSn10P1合金熔炼后在热处理炉中进行680 ℃、24 h退火处理,然后将其机加工为d 26 mm×75 mm棒料。对棒料进行450 ℃、15 min保温后,在70 kg空气锤上进行拔长自由锻,锻后试样截面为方形,通过计算拔长量衡量棒料变形程度,试样的变形量分别为8.4%、12.2%、15.8%和21.9%。将变形后的棒料线切割为多个小试样,并放入工频感应加热炉中分别进行850 ℃和950 ℃、5 min-水淬处理(采用随炉升温方式,到温后计时),最终得到半固态试样,实验流程如图1所示。

图1 锻造与重熔SIMA法制备半固态CuSn10P1合金流程图

Fig. 1 Schematic diagram of semi-solid CuSn10P1 alloy fabricated by forging and remelting of SIMA method

使用Leica光学金相显微镜观察铸态、退火态、锻后及重熔热处理后试样横截面金相组织,并使用Image Pro-Plus软件对不同工艺下获得的半固态试样随机拍摄的5张100倍金相组织照片进行固相分数统计,取平均值作为该工艺的最终固相分数。对半固态成形组织而言固相分数定义为视场中固相颗粒总面积与视场面积的比值。由于固-液协同流动时固相颗粒中包裹的微小液相点也会随着固相颗粒运动,所以固相颗粒中心出现的微小液相点也被计为有效固相[21]。用JSM25510扫描电镜及附带能谱仪分析所获得的半固态组织及元素的质量分数。

2 结果与讨论

2.1 变形量对退火组织的影响

图2所示为CuSn10P1合金原始铸态及退火态组织。图2(a)所示为典型的铸态枝晶组织,枝晶主要为Sn在Cu中的固溶体α相,枝晶之间深灰色组织为(α+δ+Cu3P)共晶体,其中δ相为Sn在Cu31Sn8中的固溶体。采用680 ℃、24 h长时间退火的目的是为了消除枝晶组织,得到等轴晶组织,从而提高合金的塑性,有利于下一步拔长变形的顺利进行。图2(b)所示为经热处理后CuSn10P1合金的组织。与图2(a)相比,经退火热处理后CuSn10P1合金是以α相为主的等轴晶组织,其中枝晶得到了消除,共晶体减少,但依然存在,并分布于等轴晶颗粒晶界处。

经过450 ℃自由锻后,分别得到拔长量(变形量)为8.4%、12.2%、15.8%和21.9%的试样,不同变形量的锻后组织如图3所示。由图3可见,经过自由锻拔长后,原来退火的等轴晶产生了不同程度的挤压变形,晶粒内部滑移带明显,如图3(a)所示;变形量增大时可能出现晶粒沿滑移带产生微裂纹的现象,如图3(d)所示。总体上无法从变形组织金相图片上定量地反映出宏观变形程度的差异。

2.2 变形量对半固态组织的影响

图 2 CuSn10P1合金原始铸态及退火态组织

Fig. 2 As-cast(a) and annealed(b) microstructures of CuSn10P1 alloy

图3 不同变形量下的CuSn10P1合金锻后组织

Fig. 3 Microstructures of CuSn10P1 alloy after forging at different deformations

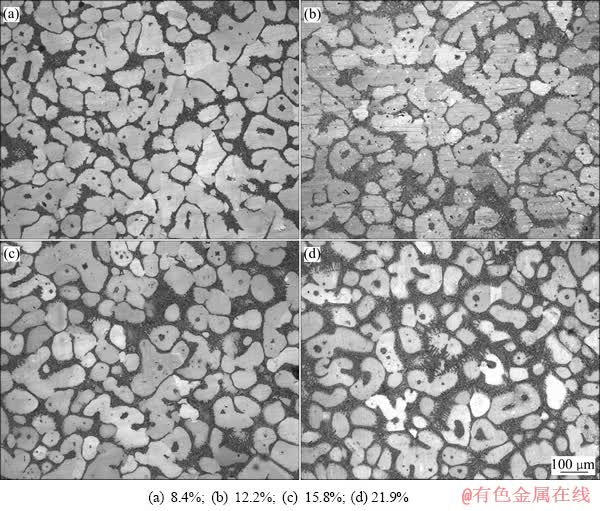

不同变形量的CuSn10P1合金经850 ℃保温5 min重熔处理后的金相组织如图4所示,图中灰白色颗粒为初生固相,深灰色组织为高温时的液相(以下简称为液相)。由于液相中Sn元素溶解度大于固相中Sn元素的溶解度,在重熔过程中,Sn元素可能向液相中扩散,使初生α固相中Sn的减少,液相中Sn的富集,水淬后得到的(α+δ+Cu3P)共晶组织中α相Sn含量增加及δ相增多。

由于δ及Cu3P的相变温度较低,并且富集在晶界处,所以重熔过程中随着温度的升高及变形储备能的释放,锻后组织中晶界处首先开始熔化出现液相,随着保温时间的延长,固相晶粒从晶界向中心逐渐熔化,组织中液相增加,逐渐形成对固相晶粒的包裹,固相晶粒尺寸随之减小。并且,由于自由锻过程中等轴晶粒的挤压变形及不同方向上变形程度的不均匀造成的变形储备能差异,最终导致CuSn10P1合金由退火态的等轴晶转变为半固态的条状组织,组织中固相颗粒的圆整度较差,如图4所示。此外,随着锻造变形量的增加,CuSn10P1合金半固态组织的液相增多。

图5所示为经950 ℃保温5 min重熔处理后不同变形量CuSn10P1合金半固态金相组织。由图5可知,经950 ℃重熔处理的半固态组织变化规律与图4所示经850 ℃重熔处理的半固态组织类似,半固态组织的球化效果较差,固相组织分布不均匀、尺寸差别较大。但与图4相比,相同变形量的试样在950 ℃重熔时,液相率更高,且固相晶粒内部的小熔池更多,这主要是加热温度较高引起的。

2.3 半固态组织的能谱分析

为了研究半固态组织中固、液两相元素的差异,利用扫描电镜对CuZn10P1合金半固态组织进行能谱分析,以变形量8.4%、850 ℃重熔的试样为例。图6(a)所示为能谱分析的位置,对图6(a)中α固相的白色实线框区域进行面扫描,结果如图6(c)所示;对图6(a)中液相的Ⅰ、Ⅱ和Ⅲ点位置进行点扫面,3个点所包含元素种类一致,以点Ⅲ为例,其能谱如图 6(d)所示;图6(b)为图6(a)中白色虚线框所示区域的放大图。

由图6(c)可知,半固态组织中固相颗粒不含P元素,Sn元素的质量分数为7.60%,为单一的α相;由图6(d)可知,P元素在高温时全部熔于液相中,水淬后得到如图6(b)所示的(α+δ+Cu3P)共晶组织,但无法具体区分各相。扫描点Ⅲ对应的能谱(图6(d))显示,Sn元素的质量分数为18.17%,远高于半固态固相颗粒中的Sn含量,印证了在重熔过程中,Sn元素可能向液相中扩散,使初生α固相中Sn减少,液相中Sn富集,水淬后得到的(α+δ+Cu3P)共晶组织中α相Sn含量增加及δ相增多的结论。

图4 不同变形量下CuSn10P1合金试样在850 ℃重熔时的半固态组织

Fig. 4 Microstructures of semi-solid CuSn10P1 alloy at 850 ℃ and different deformations

图5 不同变形量下CuSn10P1合金试样在950 ℃重熔时的半固态组织

Fig. 5 Microstructures of semi-solid CuSn10P1 alloy at 950℃ and different deformations

图 6 CuSn10P1合金半固态组织的SEM像及EDS能谱

Fig. 6 SEM images and EDS spectra of semi-solid CuSn10P1 alloy

2.4 变形量对半固态固相分数的影响

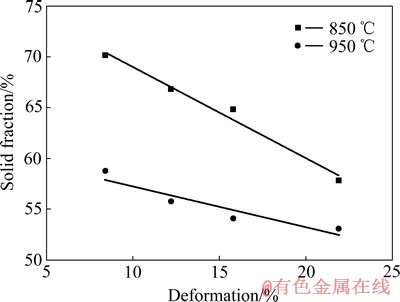

不同变形量的试样在850及950 ℃经重熔处理保温5 min后的固相分数变化如图7所示。由图7可知,随着变形量增加,固相分数降低。850 ℃、5 min重熔时,变形量从8.4%增加至21.9%时,固相分数从70.15%降低至57.83%;950 ℃、5 min重熔时且变形量从8.4%增加至21.9%时,固相分数从58.79%降低至53.10%。基于最小二乘法对图7的变形量和固相分数的数据进行拟合,得到如下公式:

850 ℃:y=-0.898x+77.98 (1)

950 ℃:y=-0.405x+61.34 (2)

图7 不同重熔温度下试样的固相率与变形量的关系

Fig. 7 Relationship between solid fraction and deformation of specimens at different remelting temperatures

由于拟合数据点较少,不能由此直接判定变形量和固相分数的关系近似线性关系,但依旧能说明变形量对半固态组织固相分数的影响规律。由式(1)和(2)可知,随着变形量的增加,在850及950 ℃下保温的试样固相分数都呈下降趋势;保温温度为850 ℃时,固相分数的降低幅度更大,斜率为-0.898;保温温度为950 ℃时,固相分数的降低幅度较小,斜率为-0.405。变形量相同时,850 ℃重熔获得的半固态组织的固相分数高于950 ℃重熔所得到的半固态组织的固相分数,其原因是重熔保温时液相产生的能量主要由两个部分组成:即过热度△T提供的热量和预变形储备的变形能。当保温温度和时间一定时,过热度△T提供的热量相同,固相分数的差异主要由预变形储备的变形能决定,且变形程度越大,变形能越高,液相增加、固相降低的程度越大;而预变形相同时,储备的变形能相同,此时决定固相分数的因素则是过热度△T提供的热量,保温温度越高,过热度△T提供的热量越大,则液相越多,固相分数越低;而且,保温温度越高,过热度△T越大,变形能在总能量中所占的比例越小,此时变形能的影响越小,因此,在950 ℃保温5min且变形量增加程度相同的情况下,固相分数减小趋势不如850 ℃保温5 min时的明显。

3 结论

1) CuSn10P1合金铸锭经680 ℃、24 h退火处理后,消除了枝晶组织,获得了α相为主的等轴晶组织,锻造变形后晶粒内部出现滑移带和晶粒沿滑移带产生的微裂纹。

2) CuSn10P1合金经850及950 ℃、5 min重熔处理后,均获得了半固态组织,组织中α固相不含P元素,P元素全部溶于液相中。固相中Sn元素向液相中扩散,造成液相中Sn元素含量远高于固相中的Sn元素含量。

3) 在850 ℃、5 min重熔且变形量从8.4%增加至21.9%时,CuSn10P1合金半固态组织的固相分数从70.15%降低至57.83%;在950 ℃、5 min重熔且变形量从8.4%增加至21.9%时,固相分数从58.79%降低至53.10%。随着变形量的增加,半固态组织中固相分数降低。950 ℃时变形量对固相分数的影响小于850 ℃时变形量对固相分数的影响。

REFERENCES

[1] SPENCER D B, MEHRABIA R, FLEMINGS M C. Rheological behavior of Sn-15Pb pct Pb in the crystallization range[J]. Metallurgical Transactions, 1972, 3(7): 1925-1932.

[2] FLEMINGS M C. Behavior of metal alloys in the semi-solid state[J]. Metallurgical Transactions, 1991, 22(5): 957-981.

[3] 孙国强. 半固态加工技术及其应用[J]. 稀有金属, 2003, 27(3): 382-384.

SUN Guo-qiang. Technology and application of semi-solid processing[J]. Chinese Journal of Rare Metals, 2003, 27(3): 382-384.

[4] 罗守靖, 姜巨福, 杜之明. 半固态金属成形研究的新进展、工业应用及其思考[J]. 机械工程学报, 2003, 39(11): 52-60.

LUO Shou-jing, JIANG Ju-fu, DU Zhi-ming. New research development, industrial application and some thinking of semi-solid metal forming[J]. Chinese Journal of Mechanical Engineering, 2003, 39(11): 52-60.

[5] 罗守靖, 田文彤, 谢水生, 毛卫民. 半固态加工技术及应用[J]. 中国有色金属学报, 2000, 10(6): 765-773.

LUO Shou-jing, TIAN Wen-tong, XIE Shui-sheng, MAO Wei-min. Technology and applications of semi-solid forming[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(6): 765-773.

[6] 杜 磊, 闫 洪. 等温热处理对AZ61稀土镁合金半固态组织的影响[J]. 材料研究学报, 2012, 26(2): 169-174.

DU Lei, YAN Hong. Effect of isothermal heat-treated on the microstructure of ZA61 rare earth magnesium alloy[J]. Chinese Journal of Materials Research, 2012, 26(2): 169-174.

[7] KIRKWOOD D H. Semisolid metal processing[J]. International Materials Reviews, 1994, 39(5): 173-189.

[8] 赵大志, 路贵民, 崔建忠. AlSi7MgBe合金的半固态挤压成形[J]. 材料研究学报, 2009, 23(2): 127-132.

ZHAO Da-zhi, LU Gui-min, CUI Jian-zhong. Semi-solid thixo-extrusion of AlSi7MgBealloy[J]. Chinese Journal of Materials Research, 2009, 23(2): 127-132.

[9] FAN Z. Semisolid metal processing[J]. International Materials Reviews, 2002, 47(2): 49-85.

[10] 谢丰广, 管仁国, 王 超, 刘相华. 波浪型倾斜板振动对Al-6Si-2Mg合金凝固组织的影响[J]. 材料研究学报, 2008, 22(6): 639-644.

XIE Feng-guang, GUAN Ren-guo, WANG Chao, LIU Xiang-hua. Effects of parameters of vibrating wavelike sloping plate process on microstructures of Al-6Si-2Mg alloy[J]. Chinese Journal of Materials Research, 2008, 22(6): 639-644.

[11] LIN H Q, WANG J G, WANG H Y, JIANG Q C. Effect of pre-deformation on the globular grains in AZ91D alloy during strain induced melt activation (SIMA) process[J]. Journal of Alloys and Compounds, 2007, 431(1/2): 141-147.

[12] 赵振铎, 毛卫民, 钟荣茂. 用行波电磁搅拌制备半固态AlSi7Mg合金浆料[J]. 材料研究学报, 2008, 22(4): 369-373.

ZHAO Zhen-duo, MAO Wei-min, ZHONG Rong-mao. Preparation of semi-solid AlSi7Mg alloy slurry through traveling-wave electromagnetic stirring[J]. Chinese Journal of Materials Research, 2008, 22(4): 369-373.

[13] 张小立, 凌向军, 李廷举, 谢水生, 金云学. 电磁搅拌过程中镁合金半固态浆料初生相颗粒的团簇行为[J]. 中国有色金属学报, 2012, 22(9): 2448-2453.

ZHANG Xiao-li, LING Xiang-jun, LI Ting-ju, XIE Shui-sheng, JIN Yun-xue. Agglomerating behavior of primary solid particles in magnesium alloy semisolid slurry during electromagnetic stirring[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2448-2453.

[14] DONG J, CUI J Z, LE Q C, LU G M. Liquidus semi-continuous casting, reheating and thixoforming of a wrought aluminum alloy 7075[J]. Materials Science and Engineering A, 2003, 345(1/2): 234-242.

[15] YOUNG K P, KYONKA C P, COURTOIS J A. Fine grained metal composition: US, 4415374[P]. 1983-11-15.

[16] 夏明许, 郑红星, 袁 森, 李建国. 大挤压形变AZ91D镁合金半固态等温组织演变[J]. 材料科学与工艺, 2005, 13(3): 287-290.

XIA Ming-xu, ZHENG Hong-xing, YUAN Sen, LI Jian-guo. Microstructural evolution of highly extruded AZ91D magnesium alloys[J]. Materials Science & Technology, 2005, 13(3): 287-290.

[17] 曹富荣, 管仁国, 陈礼清, 赵占勇, 任 勇. 二次加热过程中半固态AZ31镁合金的显微组织演变[J]. 中国有色金属学报, 2012, 22(1): 7-14.

CAO Fu-rong, GUAN Ren-guo, CHEN Li-qing, ZHAO Zhan-yong, REN Yong. Microstructure evolution of semisolid AZ31 magnesium alloy during reheating process[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 7-14.

[18] 翟秋亚, 袁 森, 蒋百灵. AZ91镁合金的SIMA法半固态组织特征[J]. 中国有色金属学报, 2005, 15(1): 123-128.

ZHAI Qiu-ya, YUAN Sen, JIANG Bai-ling. Microstructural characteristics of semisolid AZ91 magnesium alloy based on SIMA process[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(1): 123-128.

[19] 姚亮宇, 袁 森, 王武孝, 蒋百灵, 唐文亭. SIMA法处理AZ91D镁合金压缩形变及半固态等温组织的特征[J]. 中国有色金属学报, 2004, 14(4): 660-664

YAO Liang-yu, YUAN Sen, WANG Wu-xiao, JIANG Bai-ling, TANG Wen-ting. Characterization of deformation and semi-solid isothermal microstructures of AZ91D alloy for upsetting in SIMA process[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(4): 660-664.

[20] KAMADO S, SEKIHARA K, OHNISHI S. Semi-solid forming of strain-induced various magnesium alloys[J]. Journal of Japan Institute of Light Metals, 1996, 46(2): 77-82.

[21] 邢书明, 鲍培玮, 刘 文. 基于流变学的初生固相定量表征[J]. 中国体视学与图像分析, 2010, 15(1): 54-58.

XINGShu-ming, BAOPei-wei, LIUWen. Quantitative metallographic analysis for the solid phase in a semisolid alloy melt based on the rheology[J]. Chinese Journal of Stereology and Image Analysis, 2010, 15(1): 54-58.

(编辑 陈卫萍)

基金项目:云南省应用基础研究重点项目(2011FA007);高等学校博士学科点专项科研基金资助项目(20125314120013);云南省教育厅科学研究基金资助项目(2012Y543);四川理工学院培育项目(2013PY05)

收稿日期:2013-05-22;修订日期:2014-01-14

通信作者:肖 寒,副教授,博士;电话:18697971263;E-mail: zztixh@163.com