DOI:10.19476/j.ysxb.1004.0609.2017.09.12

Al/TiO2/TiC体系原位合成Ti3AlC2/Al2O3/TiAl3复合材料的反应机理

肖华强1,陈维平2

(1. 贵州大学 机械工程学院,贵阳 550025;

2. 华南理工大学 国家金属材料近净成形工程技术研究中心,广州 510640)

摘 要:通过分析机械球磨Al/TiO2/TiC复合粉末的放热反应及原位合成动力学,确定Ti3AlC2/Al2O3/TiAl3复合材料的合成路径。在此基础上,结合球磨后复合粉末的微观形貌和物相演变分析,提出复合材料的原位合成机理。结果表明:复合材料原位合成过程中存在中间产物TiO和TiCx;机械球磨形成的“核壳结构”对原位合成组织细小均匀的Ti3AlC2/Al2O3/TiAl3复合材料至关重要。

关键词:原位反应;动力学;Ti3AlC2/Al2O3/TiAl3复合材料;合成机理

文章编号:1004-0609(2017)-09-1848-07 中图分类号:TB331 文献标志码:A

金属间化合物材料作为新型高温结构材料不但具有较好的高温力学性能,而且还具有优异的抗高温氧化、高温腐蚀性能。在石化、冶金以及航空航天等领域的一些高温腐蚀性环境中已经得到应用,如催化裂化装置中的导轨、冶金及化工行业当中的除尘设备以及某些飞行器的燃烧室、喷嘴等部件[1]。但是,金属间化合物的室温塑性低、成形技术难度较大,阻碍了其大规模工程应用[2]。利用原位反应技术合成氧化物增强的金属间化合物基复合材料,能够实现材料强韧化和近净成形的有机结合,具有显著的经济及技术价值。

TiAl3/Al2O3是当前研究最多的TiAl3基复合材料,其中研究最广泛的即是利用Al/TiO2体系的还原反应原位合成Al2O3弥散增强的TiAl3复合材料[3-5]。相对其他Al/MexOy铝热还原体系,Al/TiO2体系具有较低的反应焓,其原位反应过程更易于控制。Claussen等[6-8]采用Al/TiO2原位反应合成Al2O3/TiAl3复合材料,对应于产物当中残留Al的含量为0~6%(体积分数),材料的室温断裂韧性约为3~8 MPa/m1/2。HSU等[9]采用挤压铸造加热处理的方法原位合成了Al2O3/TiAl3复合材料,其维氏硬度达到了10 GPa,但是由于反应体积收缩形成孔洞,材料的抗弯强度只有250 MPa。Yin等[10-11]采用立体印刷技术+烧结后得到TiO2-TiC骨架,通过Al液浸渗及原位烧结合成Ti3AlC2增韧的TiAl3/Al2O3复合材料,材料的室温断裂韧性高达(9.1±0.8) MPa/m1/2,但是其抗弯强度和硬度较低,分别只有320 MPa和2 GPa。这是由于产物中存在大量未反应的残留Al和TiC,其对材料断裂韧性及高温性能产生的影响仍有待深入的研究。上述研究多是采用挤压铸造、压力浸渗等熔体浸渗原位合成工艺制备TiAl3/Al2O3复合材料。由于预制体制备及熔体浸渗过程控制的复杂性,制备出来的复合材料往往存在不致密或反应不完全等问题。同时,对于复合材料的原位合成路径、反应机理等内容尚缺乏系统研究。

采用反应热压工艺不仅能够获得致密纯净的复合材料,还能通过添加TiC,制备出Al2O3和Ti3AlC2两相协同增强的TiAl3基复合材料。本文作者在前期利用机械球磨+反应热压工艺原位合成致密的Ti3AlC2/Al2O3/TiAl3的基础上[12],重点研究Al/TiO2/TiC体系的原位反应动力学,分析复合材料的合成路径,最终形成Al/TiO2/TiC体系原位反应合成Ti3AlC2/Al2O3/TiAl3复合材料的机理。

1 实验

试验选用Al粉(99.7%,<50 μm)、TiO2粉(99.9%,0.1~0.3 μm)和TiC粉(99.9%,<45 μm)作为原材料。将粉末按摩尔比x(Al):x(TiO2):x(TiC)=11:3:2的比例配制好后,在QM-3SP2型行星球磨机(南大仪器厂生产)中进行球磨。球磨罐和磨球均为氧化铝材质,磨球最大直径10 mm,最小直径3 mm,球料比为8:1。将混合粉末和磨球按比例放入球磨罐中,加入适量的环己烷,然后在球磨机上湿磨50 h,球磨机转速为300 r/min,每隔0.5 h停机0.2 h正反转交替运行。将球磨后得到的粉末在真空干燥箱中干燥24 h后经孔径75 μm过筛备用。利用差热分析研究复合粉末在烧结过程中的原位反应过程,采用NETZSCH STA 409 差热分析仪测定球磨50 h后的复合粉末在不同升温速率(5、8、10、15 K/min)下的DSC曲线,试验采用Al2O3坩埚,样品质量一般为10~20 mg,吹扫气体为氩气,温度范围为室温至1200 ℃。将球磨50 h后的粉末压制成d 6 mm×2 mm的小片,真空封管后加热至一定温度然后投入水中淬火,利用XRD研究加热到不同温度下淬火后的物相组成;将球磨50 h后的粉末在(1250 ℃,50 MPa)下保温10 min热压烧结(HP 12×12×12,CENTORR,USA)得到d 30 mm×10 mm的TiAl3/Ti3AlC2/Al2O3复合材料试样。利用扫描电镜(Nova Nano SEM 430, FEI, USA)研究材料的微观形貌;利用透射电镜(JEOL 3010, Jeol Ltd., Japan)对复合材料的显微组织及物相进行分析。

2 结果与讨论

2.1 Al/TiO2/TiC复合粉末球磨后的显微形貌

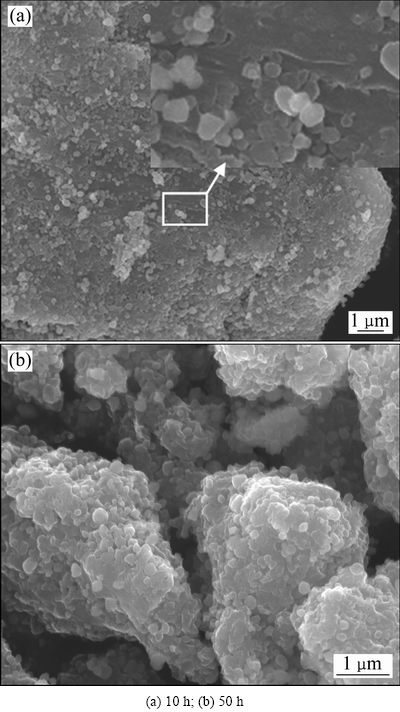

图1所示为球磨不同时间后,TiO2颗粒在Al颗粒表面的分布形貌。由图1可以看出,当球磨10 h后,细小的TiO2颗粒裹附在Al颗粒的表面,部分TiO2颗粒则完全嵌入Al颗粒当中,同时,可以看出裸露的Al颗粒表面存在TiO2颗粒碾压过后留下的犁沟。由于Al与TiO2硬度相差很大,机械球磨过程中,细小的TiO2颗粒被碾压附着于Al颗粒表面,形成一种以韧性相Al为核心,外面包覆一层TiO2外壳的“核壳”状结构。这样就使得Al颗粒变得更脆,同时这种“核壳”状团聚体相对于细小弥散的氧化物更能起到磨粒的作用,极大地提高球磨效率。一旦这种包覆TiO2外壳的Al颗粒变形破碎,新暴露的Al表面又会重新被TiO2颗粒所裹附。随着球磨时间的延长,粉末之间的断裂和焊合趋势趋于平衡,颗粒尺寸逐渐减小而达到一个稳定值。如图1(b)所示,最终获得的颗粒是以Al为核心,而外表面完全被TiO2颗粒所包裹的混合粉体。这种结构极大地扩大了Al和TiO2的结合界面,同时在二者界面储存了大量变形能,这就为接下来通过界面扩散原位反应合成复合材料提供了有利的界面条件及驱动力。

图1 球磨不同时间后TiO2颗粒在Al颗粒表面的分布形貌

Fig. 1 Morphologies of TiO2 on Al particles surface after different milling time

2.2 Al/TiO2/TiC体系的原位放热反应分析

图2所示为球磨50 h后Al/TiO2/TiC复合粉末在不同升温速率下的DSC曲线。由图2可以看出,在660 ℃附近有1个明显的吸热峰,紧接着在700 ℃附近出现了1个剧烈的放热峰,在900~1000 ℃之间还存在1个明显的放热峰。660 ℃附近存在的吸热峰代表Al的熔化,随之而来的放热峰(约700 ℃)则是Al与TiO2发生了剧烈的放热反应。显然在Al熔化之前,并没有发生明显的固相反应,一旦Al熔化以后,Al与TiO2即发生剧烈的放热反应。随着升温速率的增大,放热反应的峰高也在增加,放热反应的峰值温度则向高温区偏移。

剧烈的放热反应是热爆合成的重要特征,采用DSC热分析,可记录不同预设加热条件下样品与参比样品间的热流变化情况,利用相应的热分析数据处理方法对所得数据进行处理就可以研究热爆反应的动力学参数[13-15]。根据ASTM E698,有

(1)

(1)

式中:β为升温速率;T为绝对温度;E为表观激活能;R为气体常数。

图2 不同升温速率下球磨50 h后Al/TiO2/TiC的DSC曲线

Fig. 2 DSC curves of Al/TiO2/TiC powder mixtures after 50 h milling at different heat rates

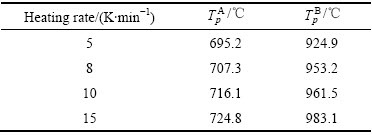

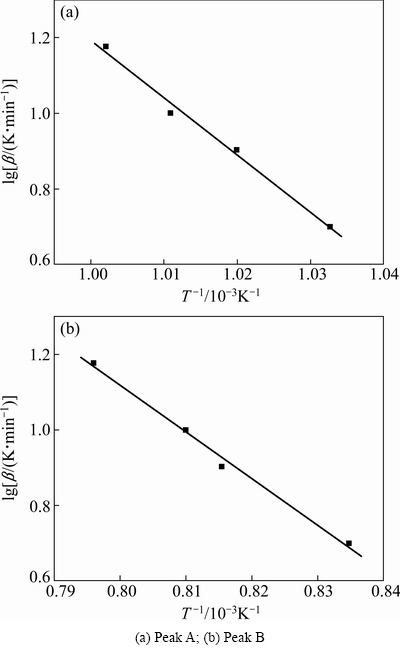

图2中放热峰A与放热峰B对应的峰值温度如表1所列,分别以峰值温度TP做lgβ-1/TP线性回归(如图3所示),即可由斜率求得放热峰A与放热峰B所对应反应的总包表观激活能分别为(275.32±19.30) kJ/mol和(225.36±13.00) kJ/mol。

HSU等[9]利用TiO2/A356铝合金原位反应合成了TiAl3/Al2O3复合材料,其计算出的反应表观激活能为286.8 kJ/mol,Pan等[16]计算出TiO2/A356反应的表观激活能为277 kJ/mol,这些与本研究计算出的放热峰A所对应反应的表观激活能非常接近。说明放热峰A对应的反应即为Al与TiO2反应得到TiAl3和Al2O3,但是其反应机制仍尚未明了,尤其是对反应中间产物的识别及Al2O3生成机制的分析仍然存在争议。

表1 不同放热峰的热分析数据

Table 1 Thermodynamic data for different exothermic peaks

图3 不同放热峰处对应反应lgβ-1/TP的线性关系

Fig. 3 Relationship between lgβ and 1/TP of different reactions

Choi等[17]计算出了TiO2/Al/C体系合成TiC/Al2O3复合材料过程中第二个放热峰对应反应的表观激活能,当采用石墨时为(294±31) kJ/mol,而采用炭黑(0.03 μm)时则为(236±22) kJ/mol,这一数值与C在TiC中的扩散激活能相当。本文作者计算出的放热峰B所对应反应的表观激活能((225.36±13.00) kJ/mol)与Choi 等采用炭黑计算出的激活能非常接近。目前采用Ti/Al/C或Ti/Al/TiC体系燃烧合成Ti3AlC2的相关报道很多,但是基本上是对于燃烧合成工艺的研究,而对合成机理的研究很少,文献中尚未见其合成反应表观激活能数据的相关报道。不过研究者通常认为Ti-Al金属间化合物及TiCx是合成Ti3AlC2相的关键中间产物。CHEN等[18-19]和Li等[20]均报道TiAl3是采用Ti/Al/C体系合成Ti3AlC2的关键中间产物。Yoshida等[21]在采用Ti/Al/TiC体系燃烧合成Ti3AlC2的过程中也发现了中间产物TiAl3。陈克新等[19]进一步研究了Ti/Al/C体系中添加TiAl3对燃烧合成Ti3AlC2粉体的影响,结果表明:当在反应物中添加TiAl3时能显著提高反应产物中Ti3AlC2相的含量。Gotman等[22]和陈克新等[19]均认为TiCx是合成Ti3AlC2相的关键产物,他们认为C会扩散进入反应初期生成的TiC中得到TiCx,然后与Ti-Al金属间化合物反应得到Ti3AlC2相。Park等[23]则直接利用Ti和C粉高温反应合成了TiCx(x=0.6),然后再利用Al和TiCx直接反应合成了近乎纯净的Ti3AlC2块体材料。从上述分析可知,本研究中在第一个放热反应时即已生成了大量的TiAl3,初步推测第二个放热峰应为TiAl3与TiC反应最终得到Ti3AlC2。由文献分析可知,TiCx相是合成Ti3AlC2相的关键中间产物,而C在TiC当中扩散形成TiCx相的表观激活能与本文作者计算出的放热峰B对应反应的表观激活能是吻合的。因此,可以认为在放热峰B对应的是TiAl3与TiC合成Ti3AlC2相的反应,而C在TiC当中扩散形成TiCx相是整个放热反应的速控步骤。

2.3 TiAl3/Ti3AlC2/Al2O3复合材料的原位合成机理

以上所求得的动力学数据只是总包动力学参数,是将一个放热峰当成简单的单步反应来分析。但是事实上这种热爆合成反应往往为复杂的多步反应,并存在各种中间相。单纯依靠热动力学数据并不能准确揭示热爆合成反应所固有的复杂性,对于反应机理的分析也不能提供足够的信息。

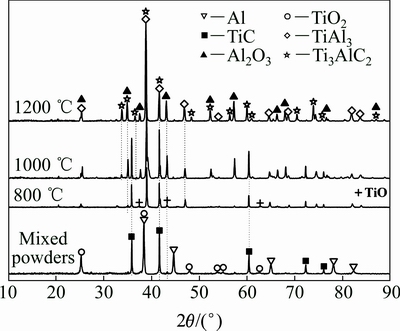

因此,为了研究加热过程中复合粉末的反应过程,将球磨50 h后的粉末分别加热至不同温度,然后迅速冷却。图4所示为球磨50 h后粉末以及其在不同温度热处理后的XRD谱。由图4可以看出,球磨后粉末并无发生冶金反应,无新相生成。当加热至800 ℃后,Al的衍射峰消失,出现了TiAl3的衍射峰,同时存在较弱的TiO的衍射峰。说明在Al熔化之后,Al和TiO2立刻发生反应生成了TiAl3和TiO[24],对应于DSC曲线上的第一个放热峰。当升温至1000 ℃以后,TiAl3的衍射峰明显增强,同时出现了较强的Al2O3的衍射峰以及较弱的Ti3AlC2的衍射峰。说明第二个放热峰可能代表TiAl3与TiC反应生成了Ti3AlC2[18-21],同时也表明Al2O3并不是在Al和TiO2反应后立刻形成,而是在随后的加热过程中逐步生成的,这与 Zhang等[3, 25]的研究结果一致。Zhang等[25]认为当Al与TiO2发生反应生成TiAl3时,反应产生的Al3+和O2-并不能立刻结合形成Al2O3,而是以过饱和固溶体的形式存在TiAl3内部。在较低的温度下(800 ℃),Al3+和O2-受制于较低的扩散速度,其需要一定的时间才能扩散结合形成Al2O3晶核,即Al2O3的形核需要一个孕育期。当温度增加至1000 ℃左右时,该孕育期显著缩短,从而导致Al2O3相大量析出。当加热至1200 ℃时,TiC的衍射峰消失,同时Ti3AlC2的衍射峰明显增强,最终得到的产物中只存在TiAl3、Al2O3和Ti3AlC2的衍射峰,说明当加热至1200 ℃以后,可以完全得到TiAl3/Ti3AlC2/Al2O3复合材料。

图4 球磨50 h后Al/TiO2/TiC复合粉末在不同温度热处理后的XRD谱

Fig. 4 XRD patterns of 50 h-milled powders annealed at different temperatures

因此,可以看出,在加热过程中Al/TiO2/TiC复合粉末的原位反应过程可以归纳如下:

4Al+6TiO2→2Al2O3+6TiO (2)

13Al+3TiO2→2Al2O3+3TiAl3 (3)

11Al+3TiO→Al2O3+TiAl3 (4)

2TiC+TiAl3→Ti3AlC2+2Al (5)

将上述反应式合并,其总的反应式如下式所示:

3TiO2+11Al+2TiC→2TiAl3+Ti3AlC2+2Al2O3 (6)

根据以上分析,复合材料的原位反应合成机理可用图5来简要表示。球磨过后,Al、TiO2和TiC颗粒发生了显著细化,Al颗粒细化最为明显,而且其表面被TiO2颗粒完全包覆,形成一种以Al为核心,TiO2为外壳的“核壳状”团聚体,二者具有很大的接触面积。在真空热压原位反应合成过程中,当达到Al熔点后,这种Al和TiO2形成的“核壳状”团聚体首先发生反应,生成TiAl3和少量TiO。由于二者接触面积很大,同时球磨过后Al颗粒由于剧烈的塑性变形其内部储存了一定的晶格畸变能,这就为原子通过界面扩散直接原位反应得到复合材料提供了有利的界面结构和所需的驱动力。随着温度的升高,在TiAl3的晶界上析出大量细小的Al2O3晶粒,从而生成TiAl3/Al2O3两相相互贯通的三维网络状结构。在此过程中,C在TiC中扩散得到TiCx化合物进而和TiAl3发生溶解-析出反应,生成部分Ti3AlC2。当温度进一步升高到1200℃以上后,可以完全得到原位反应生成的TiAl3/Ti3AlC2/Al2O3复合材料。

图5 原位反应合成TiAl3/Ti3AlC2/Al2O3复合材料示意图

Fig. 5 Schematic illustration of in situ reaction mechanism forming TiAl3/Ti3AlC2/Al2O3 composite

图6 TiAl3/Ti3AlC2/Al2O3复合材料的显微组织

Fig. 6 SEM (a) and TEM (b) images of TiAl3/Ti3AlC2/Al2O3 composites

图6给出了(1250 ℃,50 MPa)下保温10 min烧结得到的TiAl3/Ti3AlC2/Al2O3复合材料的显微形貌。由图6可以看出,在TiAl3基体上,除了网状分布的黑色Al2O3和弥散分布的少量短杆状Ti3AlC2之外,还存在一些弥散分布的灰白色的孤岛状Ti3AlC2相,这些孤岛状的Ti3AlC2相是由TiAl3和TiC反应所生成。其中,TiAl3、Ti3AlC2以及Al2O3 3个相的体积分数分别约为44%、27%和29%。为了进一步确定复合材料中的物相及其分布情况,对TiAl3/Ti3AlC2/Al2O3复合材料的显微组织进行了TEM分析,结果如图6(b)所示。可以看出,Al2O3晶粒团聚析出在TiAl3晶粒的边界上,其尺寸约为0.1~0.3 μm。晶界上细小的Al2O3晶粒对TiAl3晶粒的长大具有“钉扎”作用,从而显著细化复合材料的显微组织。短杆状的Ti3AlC2相则完全嵌入TiAl3基体之中,其选区电子衍射花样表明物相具有明显的层状特征,这与文献[26]报道的Ti3AlC2相的层状结构相一致。

3 结论

1) Al/TiO2/TiC复合粉末加热至铝熔点以上时,Al和TiO2反应生成TiAl3和Al2O3,当继续加热至1000 ℃以上时,TiAl3和TiC反应生成Ti3AlC2。

2) 原位反应在低温及高温段分别存在TiO和TiCx中间产物,Al2O3的生成存在明显的孕育期,当温度达到1200 ℃时其孕育时间显著变短。

3) 机械球磨形成的Al-TiO2“核壳状”结构对合成组织细小均匀、无残留反应物的TiAl3/Ti3AlC2/Al2O3复合材料至关重要。

REFERENCES

[1] 张永刚, 韩雅芳, 陈国良. 金属间化合物结构材料[M]. 北京: 国防工业出版社, 2001.

Zhang Yong-gang, Han Ya-fang, Chen Guo-liang. Structural intermetallics[M]. Beijing: National Defense Industry Press, 2001.

[2] 杨 锐. 钛铝金属间化合物的进展与挑战[J]. 金属学报, 2015, 51(2): 129-147.

Yang Rui. Advances and challenges of TiAl base alloys[J]. Acta Metallurgica Sinica, 2015, 51(2): 129-147.

[3] Zhang D L, Newby M. Solid-state reactions during heating mechanically milled Al/TiO2 composite powders[J]. Metallurgical and Materials Transactions A, 2004, 35(7): 2115-2125.

[4] Alamolhoda S, Heshmati M S, Ataie A. Mechano-thermal treatment of TiO2-Al powder mixture to prepare TiAl/Al2O3 composite[J]. Metals and Materials International, 2011, 17(5): 743-748.

[5] Verdian M M, Heshmati M S. Mechanochemical synthesis of TiAl3/Al2O3 ultrafine grained composite[J]. International Journal of Modern Physics B, 2008, 22(18/19): 2914-2923.

[6] Travitzky N, Gotman I, Claussen N. Alumina-Ti aluminide interpenetrating composites: Microstructure and mechanical properties[J]. Materials Letters, 2003, 57(22): 3422-3426.

[7] Schicker S, Garcia D E, Bruhn J, JANSSEN R, CLAUSSEN N. Reaction synthesized Al2O3-based intermetallic composites[J]. Acta Materialia, 1998, 46(7): 2485-2492.

[8] Horvitz D, Gotman I, Gutmanas E Y, CLAUSSEN N. In situ processing of dense Al2O3-Ti aluminide interpenetrating phase composites[J]. Journal of the European Ceramic Society, 2002, 22(6): 947-954.

[9] Hsu C W, Chao C G. Effect of heat treatments on in-situ Al2O3/TiAl3 composites produced from squeeze casting of TiO2/A356 composites[J]. Metallurgical and Materials Transactions B, 2002, 33(1): 31-40.

[10] Yin Xiao-wei, Travitzky N, Greil P. Three-dimensional printing of Ti-Al-O-C composites[J]. Journal of American Ceramic Society, 2007, 27(2): 473-482.

[11] Yin Xiao-wei, Travitzky N, Greil P. Three-dimensional printing of nanolaminated Ti3AlC2 toughened TiAl3-Al2O3 composites[J]. Journal of the American Ceramic Society, 2007, 90(7): 2128-2134.

[12] Chen W P, Xiao H Q, Fu Z Q , FANG S C, ZHU D Z. Reactive hot pressing and mechanical properties of TiAl3/Ti3AlC2/Al2O3 in situ composite[J]. Materials and Design, 2013, 49: 929-934.

[13] Flammersheim H J, Opfermann J R. Kinetic evaluation of DSC curves for reacting systems with variable stoichiometric compositions[J]. Thermochimica Acta, 2002, 388(1): 389-400.

[14] Starink M J. The determination of activation energy from linear heating rate experiments: A comparison of the accuracy of isoconversion methods[J]. Thermochimica Acta, 2003, 404(1): 163-176.

[15] Wang T, Lu Y X, Zhu M L, ZHANG J S, JI S J. DSC research on critical temperature in thermal explosion synthesis reaction Ti+3Al→TiAl3[J]. Journal of Thermal Analysis and Calorimetry, 2002, 67(3): 605-611.

[16] Pan J, Li J H, Fukunaga H, NING X G, YE H Q, YAO Z K, YANG D M. Microstructural study of the interface reaction between titanic whiskers and aluminum[J]. Composites Science and Technology, 1997, 57(3): 319-325.

[17] Choi Y, Rhee S W. Reaction of TiO2-Al-C in the combustion synthesis of TiC-Al2O3 composite[J]. Journal of the American Ceramic Society, 1995, 78(4): 986-992.

[18] Ge Z B, Chen K X, Guo J M, ZHOU H P, FERREIRA M F. Combustion synthesis of ternary carbide Ti3AlC2 in Ti-Al-C system[J]. Journal of the European Ceramic Society, 2003, 23(3): 567-574.

[19] 郭俊明, 陈克新, 周和平, 宁晓山. Ti-Al-C体系中添加TiAl3对燃烧合成Ti3AlC2粉体的影响[J]. 金属学报, 2004, 40(1): 109-112.

Guo Jun-ming, Chen Ke-xin, Zhou He-ping, NING Xiao-shan. Effects of TiAl3 addition in Ti-Al-C system on combustion synthesis of Ti3AlC2 powders[J]. Acta Metallurgica Sinica, 2004, 40(1): 109-112.

[20] Li Shi-bo, Zhai Hong-xiang, Bei Guo-ping, ZHOU Yang, ZHANG Zhi-li. Synthesis and microstructure of Ti3AlC2 by mechanically activated sintering of elemental powders[J]. Ceramics International, 2007, 33(2): 169-173.

[21] Yoshida M, Hoshiyama Y, Ommyoji J, Yamaguchi A. Microstructural evolution during the formation of Ti3AlC2[J]. Materials Science and Engineering B, 2010, 173(1): 126-129.

[22] Khoptiar Y, Gotman I, Gutmanas E Y. Pressure-assisted combustion synthesis of dense layered Ti3AlC2 and its mechanical properties[J]. Journal of the American Ceramic Society, 2005, 88(1): 28-33.

[23] Han J H, Hwang S S, Lee D Y, PARK S W. Synthesis and mechanical properties of Ti3AlC2 by hot pressing TiCx/Al powder mixture[J]. Journal of the European Ceramic Society, 2008, 28(5): 979-988.

[24] Feng C F, Froyen L. Formation of Al3Ti and Al2O3 from an Al-TiO2 system for preparing in-situ aluminium matrix composites[J]. Composites Part A: Applied Science and Manufacturing, 2000, 31(4): 385-390.

[25] ZHANG D L, Ying D Y, Munroe P. Formation of Al2O3 during heating of an Al/TiO2 nanocomposite powder[J]. Journal of Materials Research, 2005, 20(2): 307-313.

[26] Wang X H, Zhou Y C. Layered machinable and electrically conductive Ti2AlC and Ti3AlC2 ceramics: A review[J]. Journal of Materials Science and Technology, 2010, 26(5): 385-416.

In-situ reaction synthesis mechanism of Ti3AlC2/Al2O3/TiAl3 composite from Al/TiO2/TiC system

XIAO Hua-qiang1, CHEN Wei-ping2

(1. School of Mechanical Engineering, Guizhou University, Guiyang 550025, China;

2. National Engineering Research Center of Near-Net-Shape Forming for Metallic Materials, South China University of Technology, Guangzhou 510640, China)

Abstract: Through analyzing the exothermic reaction and in-situ synthesis kinetics of milled Al/TiO2/TiC powder mixture, the synthesis path of Ti3AlC2/Al2O3/TiAl3 composite was proposed. Furthermore, the in-situ synthesis mechanism of composite was proposed combining with investigation on morphology and phase transformation of milled powder mixture. The results show that TiO and TiCx are found to be the transitional phase, and the core/shell microstructure obtained by mechanical milling is essential for in-situ reaction synthesis of Ti3AlC2/Al2O3/TiAl3 composite with uniform fine microstructure.

Key words: in-situ reaction; kinetic; Ti3AlC2/Al2O3/TiAl3 composite; synthesis mechanism

Foundation item: Project (51271080) supported by the National Nature Science Foundation of China; Project (20142053) supported by the Science and Technology Foundation of Guizhou Province, China; Project (2013010) supported by the Opening Project of National Engineering Research Center of Near-Net-Shape Forming for Metallic Materials, South China University of Technology, China; Project (2013[39]) supported by the Scientific Research Foundation of Guizhou University, China

Received date: 2016-06-28; Accepted date: 2016-11-20

Corresponding author: XIAO Hua-qiang; Tel: +86-13984168037; E-mail: xhq-314@163.com

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51271080);贵州省科学技术基金资助项目(20142053);国家金属材料近净成形工程技术研究中心开放基金资助项目(2013010);贵州大学引进人才基金资助项目(2013[39])

收稿日期:2016-06-28;修订日期:2016-11-20

通信作者:肖华强,副教授,博士;电话:13984168037;E-mail:xhq-314@163.com