DOI: 10.11817/j.ysxb.1004.0609.2020-39479

TC4钛合金不同气源激光渗氮行为

李文生1,张文斌1,武彦荣2,梁 刚2,高凤琴1,石 玗1,俞伟元1,姚小春1

(1. 兰州理工大学 有色金属先进加工与再利用国家重点实验室,兰州 730050;

2. 东方电气集团 东方汽轮机有限公司,德阳 618000)

摘 要:在用矩形光斑高功率半导体激光器,在纯氮气和氮氩混合两种不同方式下,通过不同气流量和氮氩混合对Ti-6Al-4V进行表面渗氮,研究气体流量、氮氩混气比对渗氮熔池形态及渗氮组织和力学性能的影响。采用SEM、EDS以及XRD对渗氮层的显微组织、微区成分及相组成进行研究。结果表明:采用纯氮渗氮时,在15 L/min气流量下获得均匀渗氮层,继续增大气流量渗氮熔池流动紊乱,出现贯穿裂纹,且渗氮深度和硬度并未随气流量增加;采用不同氮氩混气比渗氮时,渗氮层的表层硬度均较相同条件下纯氮气渗氮层的有所降低,且渗氮层裂纹倾向减弱,渗氮层组织由表至里在200~800 μm内按层深依次存在TiN0.88、TiN0.61、TiN0.3三种稳定相;分别采用纯氮气和不同氮氩混气比渗氮时,渗氮层组织沿层深分布依次均为粗短树枝晶、等轴晶、细长树枝晶、针状晶。

关键词:激光渗氮;气体流量;裂纹;组织

文章编号:1004-0609(2020)-04-0817-12 中图分类号:TG113 文献标志码:A

钛合金表面生成TiN是一种提升钛合金硬度、耐磨性和耐腐蚀性的普遍方法[1-3]。激光气体渗氮由于仅需处理工件表面,对基体热影响较小,渗氮层厚度大等优点而被广泛应用钛合金表面处理。渗氮层的均匀性和裂纹控制是激光气体渗氮的关键技术因素之一,MRIDHA等[4-5]用CO2激光器对纯钛和Ti-6Al-4V钛合金进行纯氮气渗氮时发现裂纹的出现与氮气在熔池中的溶解度有关,低扫描速度下溶解的氮气达到饱和逸出熔池出现气孔,高扫描速度下能量密度低使得渗氮层残余应力小裂纹密度降低。ABBOUD等[6]和MAJUMDAR[7]分别用CO2激光器和半导体激光器对Ti-6Al-4V钛合金渗氮时发现,在高功率渗氮时熔池温度高,激光扫描后熔池温度下降迅速,渗氮层温度梯度急剧下降出现裂纹。HU等[8]的研究表明在相同氮气流量下,氮气预热后对Ti-6Al-4V钛合金进行激光渗氮可以减缓温度梯度下降、减少渗氮层裂纹或消除裂纹。HOCHE等[9]报道激光渗氮时气体的扩散和对流决定了熔池流动状态,对流影响渗氮层表面质量和氮向更深区域的输入,氩气稀释氮气能够消除或减少裂纹,但降低渗氮层的硬度。SELVAN等[10]在氮氩各占50%时用高功率CO2激光器在纯钛表面进行渗氮,相对纯氮气渗氮层表层硬度值由1700 HV降低至1100 HV,稀释后制备的渗氮层深为纯氮气的一半,渗氮层中有少量裂纹。KASPAR等[11]在氮气占氮氩气体总量11%时用高功率CO2激光渗氮器在Ti-6Al-4V表面进行渗氮,表层渗氮层的物相为TiN0.3,稀释后制备的渗氮层抗空蚀性能更为优异。

半导体激光器由于体积小、质量轻、工作平台易于现场搭建等[12]优点而被广泛应用到实际搬运现场生产作业中。本文针对激光渗氮时渗氮层分布不均匀和裂纹的主要问题,采用高功率半导体激光在Ti-6Al-4V钛合金表面进行渗氮,探索纯氮气和氮氩混合对半导体激光渗氮熔池和表面特性的影响,分析渗氮工艺对渗氮层物相、组织和硬度的影响。

1 实验

1.1 试样处理和涂层制备

实验基材为经退火处理、尺寸100 mm×100 mm×10 mm的Ti-6Al-4V(α+β型)钛合金板材,其主要化学成分(质量分数)为:Al 5.0%~6.5%,V 3.5%~ 4.5%,Fe 0.186%,Si 0.019%,O 0.05%,余量为Ti。基材表面经金相砂纸打磨(Ra=0.4),去除表面残存氧化物。用丙酮或乙醇擦洗去除杂质和油污等,并用78 mL H2O+12 mL HF+10 mL HNO3溶液对样品表面进行腐蚀以增加基材对激光吸收率。

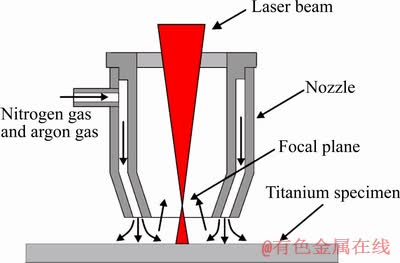

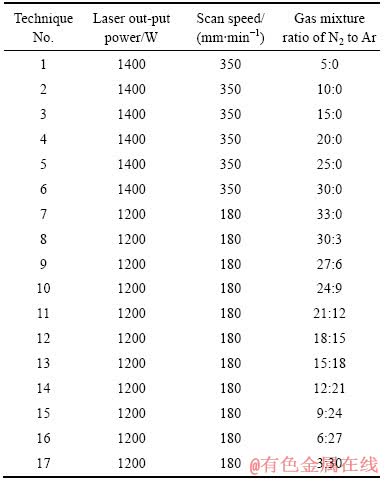

激光器选用FL-DLight3-1500型半导体激光器,额定输出功率为1500 W,具体渗氮工艺参数如下:连续工作模式(CW),波长976 nm,矩形光斑大小为4 mm×2 mm,离焦量10 mm,喷嘴距4 mm。氮气和氩气(纯度分别为99.6%和99.98%)通过混比器混合,后经环隙异轴铜喷嘴(示意图见图1)吹入熔池。表1所列为激光功率、激光扫描速度和氮氩混气比(流量比)等试验工艺参数组合,各渗氮层均为单道。

图1 喷嘴示意图

Fig. 1 Schematic diagram of nozzle device

表1 试验变化工艺参数

Table 1 Relevant process parameters

1.2 性能表征

用线切割沿垂直于激光扫描方向切取激光渗氮试样,用5 mL HF+5 mL HNO3+90 mL H2O溶液腐蚀10~15 s显示金相组织。采用场发射扫描电子显微镜(Quanta450FEG,SEM)及其所附带电制冷X射线能谱仪(AztecX-Max80,EDS)分别分析渗氮层组织形貌及不同区域的元素分布。采用BrukerAdvance D8型高分辨率X射线(Cu Kα)衍射仪分析渗氮层物相组成(管压40 kV,管流40 mA,连续扫描模式,扫描速率为10 (°)/min,衍射角范围为10°~90°)。使用MDI jade6.0软件分析物相的晶格参数。采用HV-1000型维氏硬度仪测量渗氮层截面硬度(载荷9.8 N,保压10 s,重复测试5次并取平均值),依据标准GB/T 11354—2005对渗氮层进行硬度测量,将渗氮层表面至树枝晶与针状晶的交界处定义为渗氮层层深。

2 实验结果

2.1 纯氮气渗氮

2.1.1 熔池形貌

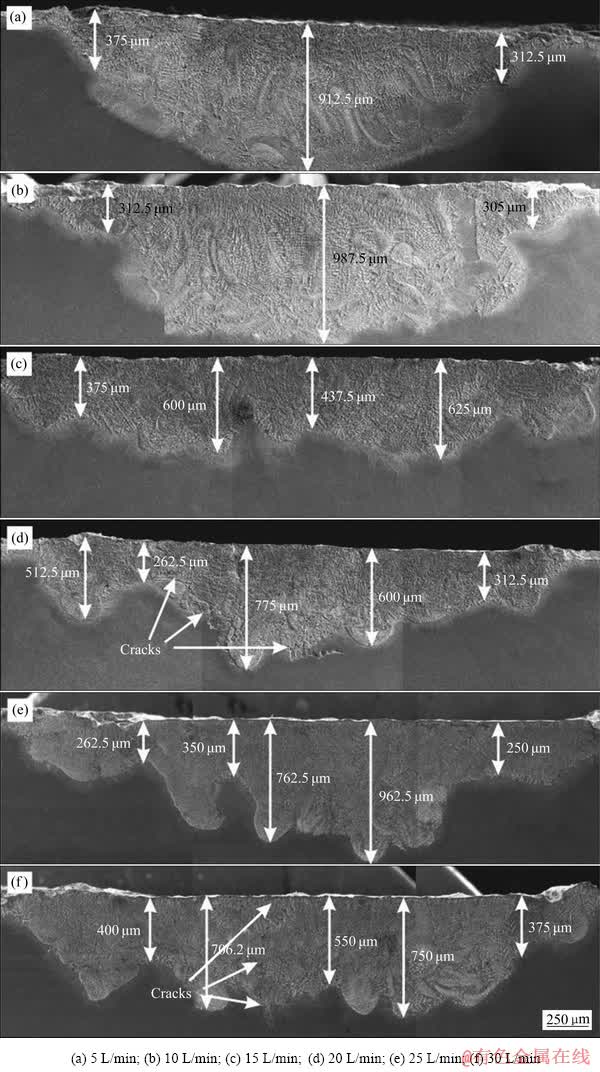

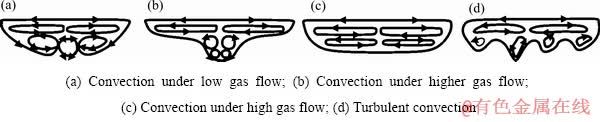

图2所示为纯氮气不同气流量时渗氮层组织的SEM像,图3所示为渗氮层熔体流动示意图。如图2(a)所示,当气流量为5 L/min时熔池边缘出现涡流,熔池中心树枝晶分布垂直于热源方向,热输入较为集中,渗氮层厚度为912.5 μm,熔池中心向两侧边缘树枝晶数量明显减少,树枝晶生长方向与气体流入熔池的方向一致,渗氮层厚度为312~375 μm,整个熔池呈半圆形状;熔池表层树枝晶较密集,底部较稀疏,底部熔体环流向上凸起,熔池中熔体的流动状态如图3(a)所示。当气流量增加为10 L/min时,渗氮层熔池中出现多个环流,距表层较浅范围内循环回路较薄,浅层下方形成多个更小的回路;在熔体不循环和向外欠流动时,熔池底部下凸,树枝晶密度明显增多(见图2(b)),相较于5 L/min时熔池中心渗氮层厚度增加至987.5 μm,两侧边缘渗氮层的厚度降低至305~312 μm,熔池的流动状态如图3(b)所示。当气流量增加为15 L/min时,相较于10 L/min时熔池两侧边缘渗氮层厚度增加至375~625 μm,熔池中心渗氮层厚度减小至437~600 μm;熔池底部凸起稀疏的TiN枝晶消失,整个渗氮层较均匀(见图2(c)),熔池中熔体的流动状态如图3(c)所示。当气流量持续增加到20~30 L/min的过程中,熔池中心渗氮层厚度较15 L/min气流量下略有增加,由600 μm增加至750 μm;熔池中心树枝晶密度与15 L/min时的相似,但熔池底部渗氮层形貌呈“锯齿状”;在高温下熔池内的熔体流动紊乱,组织及厚度分布不均匀,渗氮层较薄区厚度为250~350 μm,较厚区增加至962.5 μm(见图2(d)~2(f)),其熔池中熔体的流动状态如图3(d)所示。综上所述,气流量为15 L/min时得到了较均匀的渗氮层。

图2 纯氮气不同气流量时渗氮层熔池的SEM像

Fig. 2 SEM images of nitriding layer molten pool with different flow rates of pure nitrogen

2.1.2 组织与物相

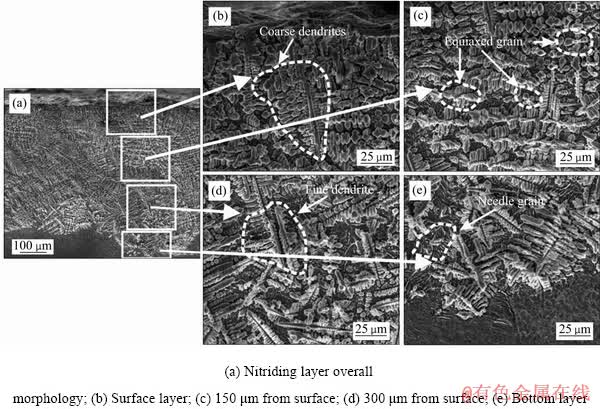

图4所示为纯氮气气流量15 L/min时渗氮层不同部位组织SEM像。图4(b)~4(e)所示分别为从渗氮表层到基体热影响区的组织放大图,组织依次为粗大的胞状树枝晶、等轴晶、细小的胞状树枝晶和针状晶。其中,胞状晶发展的一次枝晶臂来自于同一个晶粒,结晶取向一致。表层树枝晶一次枝晶臂和二次枝晶臂都较短,枝晶前端的曲率半径较大。熔池底部一次枝晶臂和二次枝晶臂的长度均较长,枝晶前端的曲率半径较小。

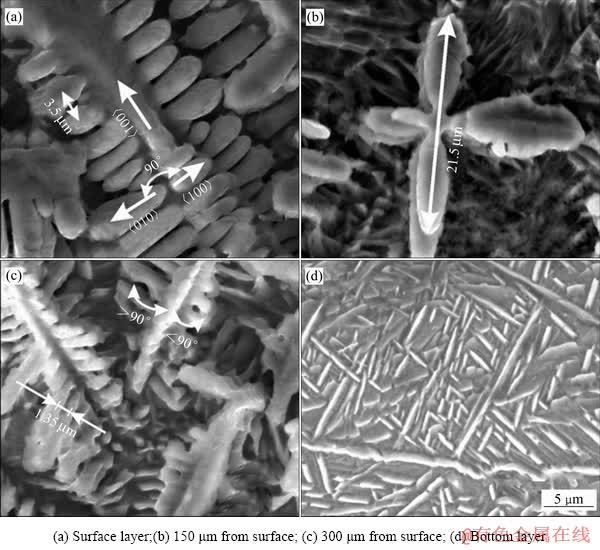

图5所示为纯氮气气流量15 L/min时渗氮层不同部位的SEM像。由图5(a)可以看出,渗氮表层二次枝晶间距较大为3.5 μm,近表层渗氮层等轴晶中枝晶长度较短为21.5 μm(见图5(b)),熔池底部渗氮层二次枝晶间距较小为1.35 μm(见图5(c)),渗氮层与热影响区交界区域针状晶较细长(见图5(d))。针状晶为熔池底部和基体相连接热影响区组织,根据XIN等[13]研究结果这种组织为α′-Ti,为快速冷却时有部分氮元素渗入的马氏体组织。

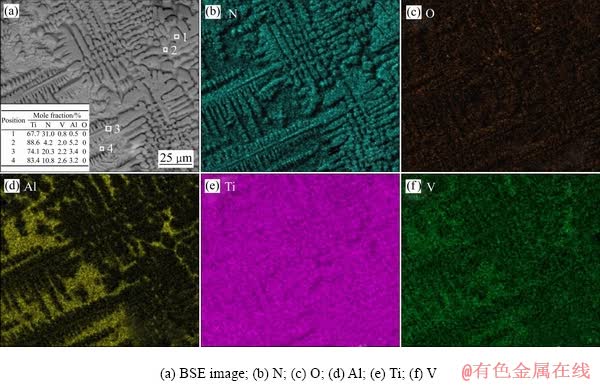

图6所示为纯氮气气流量15 L/min时渗氮层内距表层200 μm处组织各元素的分布。从图6中可以看出,激光渗氮时,在树枝晶枝干上氮的浓度升高,出现明显的偏聚现象,而铝和钒出现贫化现象,氧则含量较少。粗枝晶上氮含量为31.0%(摩尔分数),细枝晶为20.3%,枝晶间为4.2%(见图6(a))。

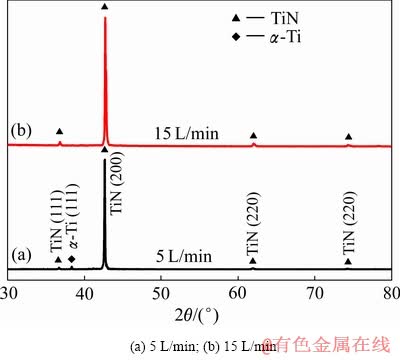

图7所示为纯氮气不同气流量时渗氮层表面的XRD谱。由图7可知,气流量5 L/min渗氮后渗氮层的相组成为TiN和α-Ti,15 L/min渗氮后渗氮层的相组成为TiN。

图3 渗氮层熔体流动示意图

Fig. 3 Diagram of melt flow in nitriding layer

图4 纯氮气气流量15 L/min时渗氮层不同部位SEM像

Fig. 4 SEM images of nitriding layer at different positions under pure nitrogen gas flow rate of 15 L/min

图5 纯氮气气流量15 L/min时渗氮层不同部位放大SEM像

Fig. 5 Amplification of SEM images at different positions of nitriding layer under pure nitrogen gas flow rate of 15 L/min

图6 纯氮气气流量15 L/min时距表层200 μm处渗氮层组织BSE像和元素分布图

Fig. 6 BSE image and element in nitriding layer at 200 μm from surface layer under pure nitrogen gas flow rate of 15 L/min

图7 纯氮气不同气流量时渗氮层表面的XRD谱

Fig. 7 XRD patterns of nitriding layer surface with different gas flow rates of pure nitrogen

2.1.3 力学性能

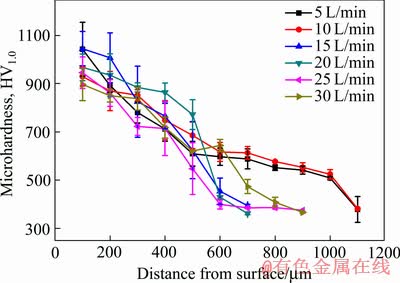

图8所示为不同气流量纯氮气渗氮后渗氮层硬度分布图。由图8可看出,在不同气流量时渗氮层表层硬度值均在900 HV~1000 HV区间范围内。气流量为5~10 L/min渗氮层表层沿基体方向硬度下降缓慢,层深约为1100 μm;15~30 L/min渗氮层表层沿基体方向硬度下降较快,变化趋势基本相同,层深约为700 μm。

图8 纯氮气不同气流量时渗氮层硬度分布

Fig. 8 Microhardness profile of nitriding layer with different gas flow rates of pure nitrogen

2.2 氮氩混气比渗氮

2.2.1 熔池形貌

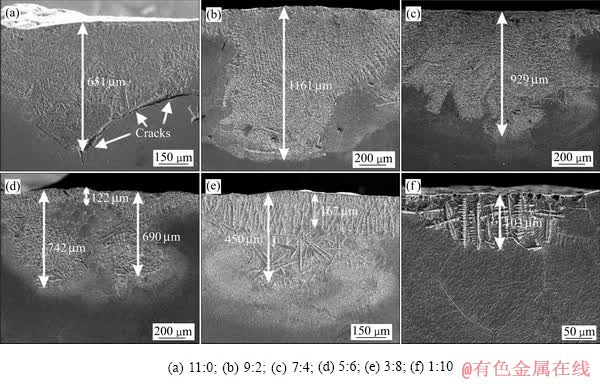

图9 不同氮氩混气比时渗氮层熔池SEM像

Fig. 9 SEM images of nitriding layer molten pool with different gas mixture ratio of nitrogen to argon

为了确定氮氩混气比对渗氮熔池的影响,设定气流总量保持为33 L/min,通过改变氮、氩气体比率,研究渗氮层表面和熔池内部之间的关系。图9(a)~(f)所示为不同混气比渗氮层熔池SEM像。由图可看出,不同氮氩混气比下渗氮熔池的组织有所不同。氮氩混气比11:0时,树枝晶较为致密,熔池底部渗氮层厚度为651 μm,溶池底部有一条沿组织与基体相交位置的裂纹。氮氩混气比9:2~7:4时,渗氮层厚度分别增加至1161 μm和929 μm,氮氩混气比9:2时,熔池中心组织下凸,而氮氩混气比7:4时熔池中组织较为均匀。氮氩混气比5:6时,熔池中心渗氮层厚度减小至122 μm,熔池边缘两侧出现了细小的树枝晶,渗氮层厚度减小至约为700 μm。氮氩混气比3:8~1:10时,熔池中的组织为细小树枝晶,随着氩气比率的增大层深分别减小至167 μm和103 μm。

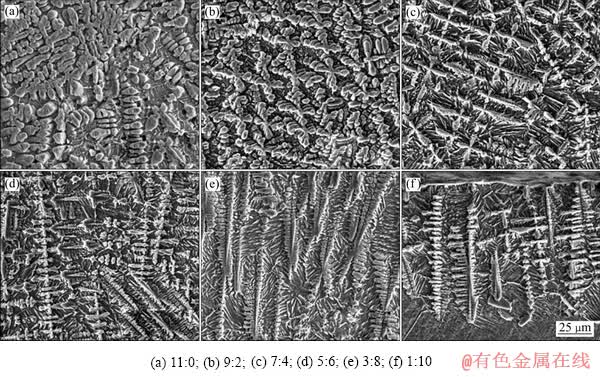

2.2.2 组织与物相

图10所示为图9中不同氮氩混气比时渗氮层表层组织放大像。由图10可看出,随着氩气比率的增大,渗氮层中的树枝晶密度逐渐减小,枝晶形态由粗大短小树枝晶、短小等轴晶向细长树枝晶过渡;表层树枝晶的生长分布由杂乱无序逐渐向垂直于表层方向过渡。

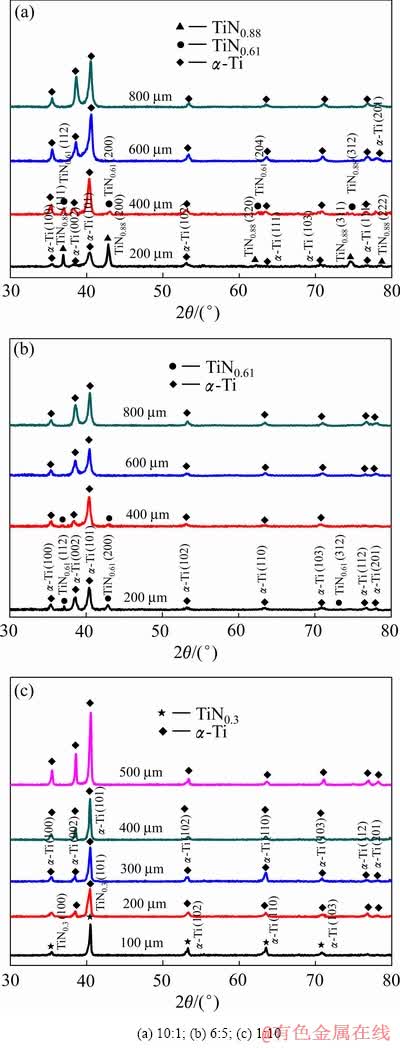

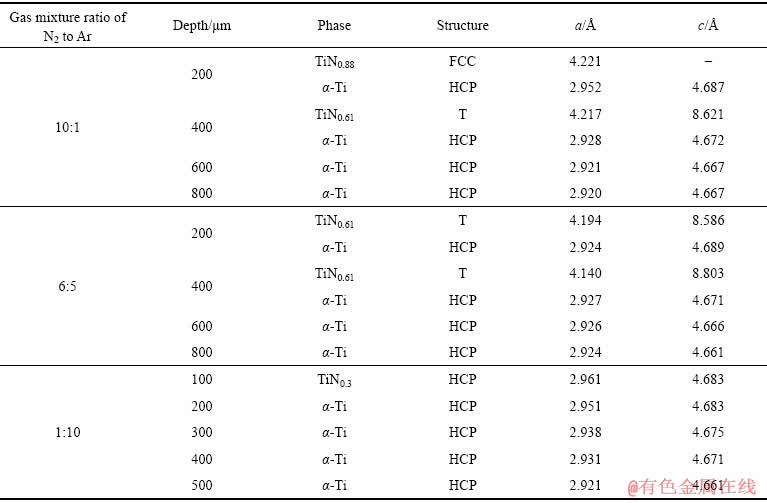

图11所示为不同氮氩混气比时渗氮层不同层深处的XRD谱。如图11所示,氮氩混气比10:1、层深200 μm时的相为TiN0.88和α-Ti,层深400 μm时的相为TiN0.61和α-Ti,层深600~800 μm时的相为α-Ti。氮氩混气比6:5、层深200~400 μm时的相为TiN0.61和α-Ti,层深400~800 μm时的相为α-Ti。氮氩混气比1:10、层深100 μm时的相为TiN0.3和α-Ti,层深200~500 μm时的相为α-Ti。随层深的增加α-Ti衍射峰强度增加。

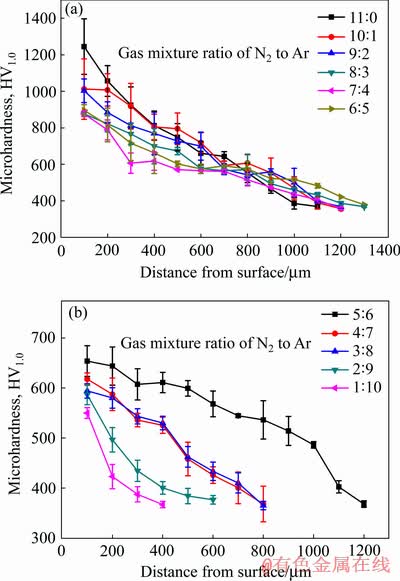

2.2.3 力学性能

图12所示为不同氮氩混气比时渗氮层的硬度曲线。如图12所示,硬度值变化分三个区间段,各区间硬度变化趋势基本相同。当氮氩混气比11:0时,渗氮层表层硬度值为1200 HV,渗氮表层硬度值随层深下降较快;当氮氩混气比10:1~6:5时,表层硬度值为 900 HV~1000 HV,渗氮层硬度随层深缓慢减小;当氮氩混气比5:6~1:10区间时,表层硬度值为550 HV~ 650 HV,渗氮层硬度值随层深下降趋势加快。

3 分析与讨论

3.1 气源对渗氮熔池的影响

渗氮熔池的形貌与热输入的方向、大小和气体特性、流量有关[14]。由图2和图9发现,由于实验采用环隙异轴喷嘴,气体从喷嘴间隙侧向吹入渗氮熔池,树枝晶生长方向与气体进入熔池的方向基本相同。

图10 不同氮氩混气比渗氮层表层SEM像

Fig. 10 SEM images of nitriding layer surface microstructure with different gas mixture ratio of nitrogen to argon

图11 不同氮氩混气比时渗氮层不同层深处的XRD谱

Fig. 11 XRD patterns of different nitriding layers with different with different gas mixture ratio of nitrogen to argon

图12 不同氮氩混气比时渗氮层硬度分布

Fig. 12 Microhardness profile of nitriding layer with different gas mixture ratio of nitrogen to argon

结合图2和图3结果可知,纯氮气渗氮时高功率激光作用在钛合金表面,瞬间产生高温使钛处于液态,氮气进入熔池在高温下分解,钛和氮两种原子在熔池中扩散,发生反应形成了液态TiN,冷却后固化形成金色TiN相[15-16]。且氮气与钛的反应是放热反应[17],氮气流量增大导致熔池温度上升,使参与反应的液态钛原子数增多,形成的渗氮层厚度增加,从而使气流量较小时半圆形熔池底部渗氮层厚度由912 μm增加至987.5 μm。另外,放热反应过程中,随熔池中氮原子数量的增多熔池逐渐过热,渗氮深度增加,熔池内树枝晶TiN密度增大,在气体的推动下熔体亚表层的环流运动逐渐扩大到整个熔池内[18],当气流量为15 L/min时熔池中心渗氮层厚度有所减小,熔池宽度增加(见图3(c)),两侧边缘的渗氮层厚度均匀。随着气流量继续增大,部分氮气从熔池中逸出带走了大量热,熔池温度快速降低渗氮层快速凝固,熔池中溶解的氮气含量达到阈值[19],熔池宽度和深度增加受限,增加气流量并未使渗氮层的厚度和树枝晶的密度增加。并在凝固收缩时各环流熔体局部的热膨胀系数不同导致应力分布不均匀形成了贯穿裂纹[8, 20](见图2(d)~(f)和图9(a))。

当采用氮氩混气比渗氮时,氩气不与钛发生反应,仅起到稀释氮气的作用[15-16]。TiN为硬脆相,此外,当TiN含量在渗氮过程中比例增加时,渗氮表层的组织在凝固收缩过程中拉应力的值在逐渐增大,两因素的共同作用使得TiN增加至一定值时熔池中出现裂 纹[5]。随着氩气含量增加,混合气中氮气含量减少,渗氮层厚度由1161 μm减少至103 μm,生成的TiN树枝晶数量减少,因此当氩气含量增加时渗氮层中未发现裂纹,产生裂纹的倾向减小。另外,氩气在渗氮过程中还起到了降低熔池温度的作用,随着氩气含量的增加,熔池内的热量沿表层散失,渗氮层厚度减少[21],渗氮层延气体热量散失方向形成了垂直于表层的柱状树枝晶(见图10(d)~10(f))。

3.2 气源对渗氮层物相、组织的影响

由图7和图11可知,采用纯氮和氮氩混气比渗氮后熔池内产生的物相均为TiNx和α-Ti。根据EDS分析(见图6(a)),纯氮气流量为15 L/min渗氮后,粗枝晶上氮的含量为31%,枝晶间为4.2%,细枝晶为20.3%。结合KAMAT[22]分析结果,表明枝晶相为TiNx,枝晶间相为α-Ti,细枝晶相为TiN0.3。纯氮渗氮近表层树枝晶一次晶轴和二次晶轴短小,枝晶端部曲率半径较大,二次枝晶间距较小;树枝晶一次晶轴沿 方向生长,二次晶轴沿

方向生长,二次晶轴沿 和

和 方向生长,分别垂直于(100)和(010)晶面,一次晶轴和二次晶轴之间的夹角互为90°(见图5(a))。可以得出这种树枝晶为立方结构[23],即为TiN或TiN0.88。渗氮层深300 μm处,树枝晶一次晶轴与二次晶轴的夹角相互之间不为90°(见图5(c)),此时树枝晶为六方结构[23],即为α′-Ti。根据FLEMINGS[23]的金属凝固理论,当溶质凝固前端的过冷度小时,树枝晶二次枝晶间距较小,枝晶生长速度和端部曲率半径成反比,枝晶显的又短又粗。熔池中心由于过冷度较小生成了大量的等轴晶(见图4(c))。

方向生长,分别垂直于(100)和(010)晶面,一次晶轴和二次晶轴之间的夹角互为90°(见图5(a))。可以得出这种树枝晶为立方结构[23],即为TiN或TiN0.88。渗氮层深300 μm处,树枝晶一次晶轴与二次晶轴的夹角相互之间不为90°(见图5(c)),此时树枝晶为六方结构[23],即为α′-Ti。根据FLEMINGS[23]的金属凝固理论,当溶质凝固前端的过冷度小时,树枝晶二次枝晶间距较小,枝晶生长速度和端部曲率半径成反比,枝晶显的又短又粗。熔池中心由于过冷度较小生成了大量的等轴晶(见图4(c))。

采用氮氩混气比渗氮过程中,随着氩气比率增加,熔池中氮含量持续降低,熔池内的过冷度增大,一次晶轴和二次晶轴变长,二次枝晶间距增大,枝晶端部的曲率半径减小(见图10(a)~(f))。由表2可知,采用不同氮氩混气比渗氮后渗氮层内的主相为TiNx和α-Ti。随着渗氮深度增加,TiNx中的x由1趋向于0,α-Ti的比例逐渐增加。采用不同氮氩混气比渗氮后,因氩气的稀释作用使渗氮层内氮原子含量降低,TiNx晶格常数a和α-Ti晶格常数a和c随着层深的增加而减少,渗氮层中主相由立方结构向四方结构再向密排六方结构过渡,α-Ti中渗入的氮原子形成了固溶体导致了晶格畸变[24-25]。

3.3 组织和物相对力学性能的影响

由图8可知,纯氮渗氮气流量为5~30 L/min之间时,渗氮层近表层(约100 μm)硬度在900 HV~1050 HV之间。因为氮气进入熔池与钛反应,渗氮层近表层都生成了一层致密且粗大的树枝晶(见图2(a)~(f)),枝晶粗大且致密,所以渗氮层表层的硬度较大。分析图7可知,随着氮气流量从5 L/min增至15 L/min时,渗氮层表层中α-Ti消失,仅为TiN,枝晶粗大且均匀致密,渗氮层硬度保持在1000 HV左右。当氮气流量小于15 L/min时,渗氮熔池底部出现的大量白色区域(见图2(a)~(b)),这种组织为渗入少量氮原子的针状马氏体α′-Ti,硬度较基体硬,整个渗氮层硬度曲线下降平缓。而在氮气流量大于15 L/min后,整个渗氮层在靠近热影响区针状组织较少(见图2(d)~(f)),因此硬度曲线发生陡降。

表2 不同氮氩混气比渗氮层不同层深处的物相和晶格参数

Table 2 Phase and lattice parameters in different depth of layer with different nitrogen and argon ratio

不同氮氩混气比渗氮层随着氩气含量的增加,渗氮表层枝晶一次晶轴变长,枝晶端部的曲率半径变小(见图10(a)~(f)),不同氮氩混气比渗氮层硬度值变化显著(见图12)。氮氩混气比11:0时表层硬度值较高为1200 HV,氮氩混气比10:1~6:5时表层硬度值为 900~1000 HV,氮氩混气比5:6~1:10时表层硬度值为550~650 HV。结合表2及图10分析,氮氩混气比渗氮层在氮氩混气比10:1时渗氮层深在200~400 μm处的主相分别为TiN0.88和TiN0.61,氮氩混气比6:5时渗氮层深在200~400 μm处的主相分别为TiN0.61,氮氩混气比1:10时渗氮层深在200 μm处的主相为TiN0.3,表明TiNx中x值越接近于1渗氮层硬度值越高。且随着渗氮深度增加,渗氮层中主相依次为TiN0.88、TiN0.61、TiN0.3三种相,渗氮层中的组织趋向这三种稳定的相层状过渡分布,整个渗氮层硬度随渗氮深度的增加而降低。

4 结论

1) 采用纯氮激光渗氮时,渗氮层厚度随氮气流量增加而增大,层内树枝晶密度和渗氮表层组织TiN相含量增加,熔池底部α′-Ti的存在使得硬度过渡均匀。当氮气流量增大至15 L/min后,增加气流量对渗氮层厚度和层内树枝晶密度影响不大。

2) 采用氮氩混合激光渗氮时,渗氮层厚度随氩气比率增加而减小、硬度降低,层内树枝晶由杂乱无序向垂直于表层方向生长,且随层深增加依次出现粗短树枝晶、等轴晶、细长树枝晶的分布形态;层内组织趋向于TiN0.88、TiN0.61、TiN0.3三种稳定相存在。

3)采用纯氮和氮氩混合渗氮时,渗氮层内均存在TiNx和α-Ti相,随氮气流量减小或氩气含量增加,层内组织物相TiNx的x由1向0减小,且由FCC向T结构再向HCP结构转变。

REFERENCES

[1] HASHMI S, GILMAR B F, VAN TYNE C J, YILBAS B. Comprehensive materials processing[M]. Amsterdam: Elsevier, 2014: 261-278.

[2] 韩 彬, 付现桥, 曹 宁, 王 勇. TA2钛材的激光相变硬化复合低温气体渗氮工艺[J]. 中国有色金属学报, 2014, 24(9): 2302-2306.

HAN Bin, FU Xian-qiao, CAO Ning, WANG Yong. Laser transformation hardening enhanced cryogenic gas nitriding process of TA2 titanium[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2302-2306.

[3] 刘 琳, 申航航, 刘小镇, 郭 麒, 孟天旭, 王振霞, 刘小萍. QBe1.9铜合金Ti-N等离子复合渗及其摩擦磨损性 能[J]. 中国有色金属学报, 2016, 26(12): 2605-2612.

LIU Lin, SHEN Hang-hang, LIU Xiao-zhen, GUO Qi, MENG Tian-xu, WANG Zhen-xia, LIU Xiao-ping. Tribological property of Ti-N composite layer formed on QBe1.9 by plasma surface Ti-alloying and nitriding[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(12): 2605-2612.

[4] MRIDHA S, BAKER T N. Crack-free hard surfaces produced by laser nitriding of commercial purity titanium[J]. Materials Science and Engineering A, 1994, 188(1/2): 229-239.

[5] MRIDHA S, BAKER T N. Effects of nitrogen gas flow rates on the microstructure and properties of laser-nitrided IMI318 titanium alloy (Ti-4V-6Al)[J]. Journal of Materials Processing Technology, 1998, 77(1/3): 115-121.

[6] ABBOUD J H, FIDEL A F, BENYOUNIS K Y. Surface nitriding of Ti-6Al-4V alloy with a high power CO2 laser[J]. Optics & Laser Technology, 2008, 40(2): 405-414.

[7] MAJUMDAR J D. Laser gas alloying of Ti-6Al-4V[J]. Physics Procedia, 2011, 12: 472-477.

[8] HU C, BAKER T N. The importance of preheat before laser nitriding a Ti-6Al-4V alloy[J]. Materials Science and Engineering A, 1999, 265(1/2): 268-275.

[9] HOCHE D, SCHAAF P. Laser nitriding: investigations on the model system TiN: A review[J]. Heat and Mass Transfer, 2010, 47(5): 519-540.

[10] SELVAN J S, SUBRAMANIAN K, NATH A K, GOGIA A K, BALAMURUGAN A K, RAJAGOPAL S. Hardness, microstructure and surface characterization of laser gas nitrided commercially pure titanium using high power CO2 laser[J]. Journal of Materials Engineering and Performance, 1998, 7(5): 647-655.

[11] KASPAR J, BRETSCHNEIDER J, JACOB S, BONβ S, WINDERLICH B, BRENNER B. Microstructure, hardness and cavitation erosion behaviour of Ti-6Al-4V laser nitrided under different gas atmospheres[J]. Surface Engineering, 2013, 23(2): 99-106.

[12] BRAUCH U, LOOSEN P, OPOWER H. High-power diode lasers for direct applications[J]. Topics in Applied Physics 2000, 78: 303-368.

[13] XIN H, HU C, BAKER T N. Microstructural assessment of laser nitrided Ti-6Al-4V alloy[J]. Journal of Materials Science, 2000, 35(13): 3373-3382.

[14] HoCHE D, MüLLER S, RAPIN G, SHINN M, REMDT E, GUBISCH M, SCHAAF P. Marangoni convection during free electron laser nitriding of titanium[J]. Metallurgical and Materials Transactions B, 2009, 40(4): 497-507.

[15] NWOBU A I P, RAWLINGS R D, WEST D R F. Nitride formation in titanium based substrates during laser surface melting in nitrogen–argon atmospheres[J]. Acta Materialia, 1999, 47(2): 631-643.

[16] LABUDOVIC M, KOVACEVIC R, KMECKO I, KHAN T I, BLECIC D, BLECIC Z. Mechanism of surface modification of the Ti-6Al-4V alloy using a gas tungsten arc heat source[J]. Metallurgical and Materials Transactions A, 1999, 30(6): 1597-1603.

[17] WRIEDT H A, MURRAY J L. The N-Ti (nitrogen-titanium) system[J]. Bulletin of Alloy Phase Diagrams, 1987, 8(4): 378-388.

[18] NASSAR A R, AKARAPU R, COPLEY S M,TODD J A. Investigations of laser-sustained plasma and its role in laser nitriding of titanium[J]. Journal of Physics D: Applied Physics, 2012, 45(18): 185401.

[19] LABUDOVIC M, KOVACEVIC R. Modelling of the laser surface nitriding of Ti-6Al-4V alloy analysis of heat transfer and residual stresses[C]// Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2001, 215(3): 315-340.

[20] MRIDHA S, BAKER T N. Characteristic features of laser-nitrided surfaces of two titanium alloys[J]. Materials Science and Engineering A, 1991, 142(1): 115-124.

[21] OBEIDI M A, MCCARTHY E, BRABAZON D. Laser surface processing with controlled nitrogen-argon concentration levels for regulated surface life time[J]. Optics and Lasers in Engineering, 2018, 102: 154-160.

[22] KAMAT A M, COPLEY S M, TODD J A. Effect of processing parameters on microstructure during laser-sustained plasma (LSP) nitriding of commercially-pure titanium[J]. Acta Materialia, 2016, 107: 72-82.

[23] FLEMINGS M C. Solidification processing[J]. Metallurgical Transactions, 1974, 5: 2121-2134.

[24] KLOOSTERMAN A B, DE HOSSON J T M. Cellular growth and dislocation structures in laser-nitrided titanium[J]. Journal of Materials Science, 1997, 32: 6201-6205.

[25] FU Yu-dong, ZHU Xiao-shuo, LI Zi-feng, LENG Ke. Properties and microstructure of Ti6Al4V by deformation accelerated low temperature plasma nitriding[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(10): 2609-2616.

Laser nitriding behavior of Ti-6Al-4V with different gas sources

LI Wen-sheng1, ZHANG Wen-bin1, WU Yan-rong2, LIANG Gang2, GAO Feng-qin1, SHI Yu1, YU Wei-yuan1, YAO Xiao-chun1

(1. State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals, Lanzhou University of Technology, Lanzhou 730050, China;

2. Dongfang Turbine Co., Ltd., Dongfang Electric Corporation, Deyang 618000, China)

Abstract: In two different ways of pure nitrogen and nitrogen argon mixing, a rectangular spot high-power semiconductor laser was used to nitride on surface of Ti-6Al-4V under different gas flow rates and nitrogen to argon mixture ratios. The effects of gas flow rates and gas mixture ratio of nitrogen to argon on nitriding molten pool morphology, nitriding microstructure and mechanical properties were studied. The microstructure, composition and phase composition of nitriding layer were studied by scanning electron microscopy(SEM), energy dispersion(EDS) and X-ray diffractometry(XRD). The results show that the uniform nitriding layer is obtained at pure nitrogen gas flow rate of 15 L/min. Continue to increase the gas flow, the flow of the nitriding molten pool is turbulent and the through cracks appear. The depth and hardness of the nitriding do not increase with the gas flow. When nitriding with different gas mixture ratios of nitrogen to argon, the surface hardness of the nitriding layer is lower than that of the nitriding layer at pure nitrogen nitriding, and the cracking tendency of the nitriding layer is weakened. The microstructure of the nitriding layer is three stable phases of TiN0.88, TiN0.61, TiN0.3 according to the layer depth in the range of 200 to 800 μm from the surface to the inner. Under pure nitrogen and different gas mixture ratios of nitrogen to argon for nitriding, the microstructure of nitriding layer is composed of coarse short dendrite, equiaxed grain, slender dendrite, fine needle-shaped grain, respectively.

Key words: laser nitriding; gas flow rate; cracks; microstructure

Foundation item: Project(51674130) supported by the National Natural Science Foundation of China; Project (2016YFE0111400) supported by the International Science and Technology Cooperation Program of China; Project(17JR7WA017) supported by the Science and Technology Correspondent Program of Gansu Province, China; Project(17YF1WA159) supported by Key Research and Development Project of Gansu Province, China

Received date: 2019-04-28; Accepted date: 2019-07-20

Corresponding author: LI Wen-sheng; Tel: +86-13919250687; E-mail: liws@lut.edu.cn

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51674130);国家重点研发计划国际科技合作资助项目(2016YFE0111400);甘肃省国际科技合作特派员计划资助项目(17JR7WA017);甘肃省重点研发计划资助项目(17YF1WA159)

收稿日期:2019-04-28;修订日期:2019-07-20

通信作者:李文生,教授,博士;电话:13919250687;E-mail:liws@lut.edu.cn