文章编号:1004-0609(2007)06-0865-06

Tb2O3掺杂对氧化铝陶瓷电弧管组织和性能的影响

霍 地1,孙旭东1,刘亦农2,陈伯任3,王伟军3

(1. 东北大学 材料各向异性与织构教育部重点实验, 沈阳110004;

2. 西澳大利亚大学 机械工程学院,Crawley WA6009;

3. 沈阳光大照明电器有限公司, 沈阳110056)

摘 要:通过掺杂不同浓度Tb2O3的重稀土氧化物,研究不同烧结温度下二元MgO-Tb2O3对氧化铝陶瓷电弧管组织与性能的影响,并与MgO-CaO掺杂体系进行比较。结果表明:在相同工艺条件下,CaO掺杂样品晶粒组织粗大且分布不均匀;添加重稀土氧化物Tb2O3可降低氧化铝陶瓷电弧管的晶体颗粒尺寸;在较低烧结温度下,掺杂Tb2O3能够细化晶粒、提高微观组织均匀性、消除晶粒异常生长及有效地改善透明氧化铝陶瓷电弧管的力学性能。

关键词:氧化铝电弧管;Tb2O3掺杂;微观组织;力学性能

中图分类号:TB 321; TB 174.75 文献标识码:A

Effects of Tb2O3 doping on microstructures and

properties of alumina arc tube

HUO Di1, SUN Xu-dong1, LIU Yi-nong2, CHEN Bai-ren3, WANG Wei-jun3

(1. Key Laboratory for Anisotropy and Texture of Materials, Ministry of Education,

Northeastern University, Shenyang 110004, China;

2. School of Mechanical Engineering, University of Western Australia, Crawley, WA6009, Australia;

3. Shenyang Guang Da Lighting Equipment Co. Ltd., Shenyang 110056, China)

Abstract: The effect of Tb2O3 doping with different concentrations on the microstructures and mechanical properties of alumina arc tube was investigated under different sintering temperatures, and the influence of CaO doping alumina arc tube was also investigated for comparison. The results show that, contrasting to the coarse grain size and uniform microstructures of the alumina arc tube doped with CaO, heavy rare-earth Tb2O3 doping can decrease the grain size and enhance densification effectively. At relative lower sintering temperature, Tb2O3 doping can further eliminate the abnormal grain growth and improve the microstructure homogeneity and mechanical properties of transparent alumina arc tube.

Key words: alumina arc tube; Tb2O3 doping; microstructure; mechanical property

多晶透明氧化铝陶瓷具有良好的光透过率、高温机械强度和耐化学腐蚀等特性,薄壁管状结构的透明氧化铝已经用于制作高压钠灯和陶瓷金卤灯中的电弧管[1?3]。氧化铝陶瓷电弧管是高压放电灯的主要结构部件,在高压灯起灭过程中会反复承受高温热冲击作用,因此高致密、无孔隙且均匀的微观组织对保证电弧管的稳定使用至关重要。

在氧化铝烧结后期,陶瓷致密化往往伴随晶粒生长。控制晶粒异常生长是获得无气孔、高致密陶瓷 的关键。长期研究表明:MgO助剂能够有效提高氧化铝陶瓷致密度,MgO的添加量一般控制在2×10?4~ 1×10?3 [3?4]。如果MgO加入量过大,会使氧化铝陶瓷电弧管的使用性能降低,例如电弧管发黑变色,电弧容易猝灭。相反地,如果MgO的加入量很小,会降低其促进烧结致密化的有效性,例如不能有效控制晶粒组织均匀性,陶瓷内残余气孔较多,降低透明氧化铝陶瓷的力学性能和光学透过率[5]。为提高透明氧化铝陶瓷电弧管的性能,人们又大量研究添加其他烧结助剂如Y2O3、La2O3、ZrO2和CaO等[6?9]。本文作者在研究中发现,使用MgO-CaO二元掺杂时,即使在较宽的范围内调整两者的比例,都可以获得满意的透光度。不过,掺杂CaO后,氧化铝陶瓷晶粒尺寸粗大。理论上适当提高晶粒尺寸有利于提高多晶氧化铝的透光率[10],但晶粒尺寸过大会严重影响透明氧化铝的力学性能。透明氧化铝陶瓷电弧管在封装灯具过程中或灯具在起灭时都会产生热应力,粗大晶粒使材料内部产生大的应力,致使陶瓷出现裂纹甚至破断。因此,改善电弧管的组织与性能,提高其使用寿命已成为影响高压放电灯商业应用的重要因素。近期研究证明,重稀土Lu元素掺杂能细化颗粒,获得均匀、等轴晶粒组织分布,有助于提高氧化铝陶瓷强度[11]。本文作者利用氢气无压烧结方法,研究变价态的重稀土氧化物Tb2O3掺杂对透明氧化铝陶瓷电弧管组织与性能的影响,通过优化化学掺杂比和烧结工艺改善陶瓷电弧管的晶粒组织与性能。

1 实验

采用硫酸铝铵分解法制备氧化铝粉体(纯度大于99.99%),粉体平均粒度为0.2~0.5 μm。掺杂试剂采用分析纯Mg(NO3)2?6H2O和Ca(NO3)2?4H2O,Yb3+离子掺杂为Tb2O3(纯度为99.99%)经过硝酸溶解后,配制成掺杂溶液,按照化学计量比均匀地加入氧化铝原料中,具体配比见表1。掺杂后的氧化铝原料经过混合、刚玉球湿磨和干燥后,于1 000 ℃下煅烧2 h,煅烧后的粉体经过在200 MPa压力下等静压成型,制作成直径10 mm,长度10 cm,厚度1.5 mm的管状压坯。压坯体在空气中经1 200 ℃,3 h预烧后,最后在氢气氛下于1 760~1 800 ℃下烧结4 h,获得透明氧化铝陶瓷电弧管样品。

参照烧结金属衬套径向压溃强度的测定方法,将烧成的氧化铝透明陶瓷样品切割为高度10 mm的圆管状试样,在Instron?1011材料试验机上进行径向压溃实验,分析其应力?应变行为。压溃后的Al2O3陶瓷表面喷铂处理,在扫描电镜(Zeiss5500 VPSEM)下观察样品表面和断口的微观组织结构。

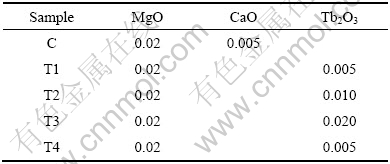

表1 化学掺杂物与含量

Table 1 Chemical doping compounds and contents(mass fraction, %)

采用阿基米德法测定氧化铝陶瓷管样品的密度,取α-Al2O3理论密度值为3.986 g/cm3。

2 结果与讨论

2.1 氧化铝陶瓷电弧管相对密度

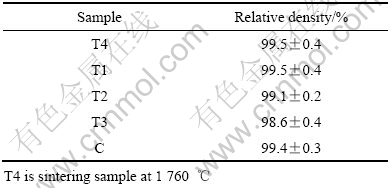

表2所列为烧结后的氧化铝陶瓷管的相对密度。在Tb2O3含量为0.005%和1 760 ℃烧结温度条件下,样品的密度接近氧化铝的理论密度值。如果提高Tb2O3的掺杂浓度,相对密度随之降低。掺杂CaO样品的相对密度与T4样品的基本相同。比较掺杂Tb2O3(T4)和Ca(O)的氧化铝电弧管可见(见图1),两者透光性基本相同。按照有关透明陶瓷定义的要求[10],两种样品都达到透明陶瓷应有的透光度。

表2 烧结氧化铝陶瓷管的相对密度

Table 2 Relative density of sintered alumina tubes

T4 is sintering sample at 1 760 ℃

图1 氧化铝陶瓷电弧管

Fig.1 Alumina arc tubes: (a) SampleT4; (b) Sample C

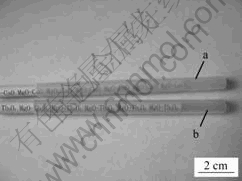

2.2 不同掺杂样品的表面与断口形态

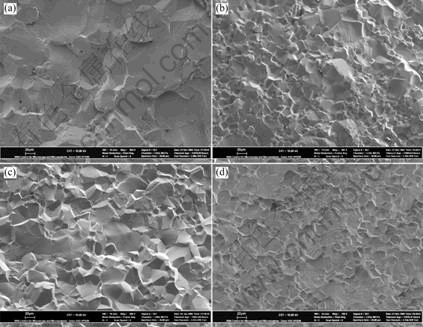

图2所示为掺杂不同浓度Tb2O3和CaO的氧化铝样品的SEM像。由图2可看出,在CaO掺杂样品中可以看到部分晶粒颗粒异常生长,晶体颗粒分布十分不均匀,其表面微观组织呈明显的双峰式晶粒分布特征,最大晶体颗粒的尺寸接近100 μm,而小晶体颗粒不到10 μm左右,粗细颗粒尺寸比值接近10。CaO的浓度和分布对氧化铝颗粒形态影响很大。由于CaO分布不均匀,导致氧化铝晶粒异常生长各向异性,长大的颗粒呈板条状,晶粒异常生长使晶粒内部残留了大量孔隙[12?13]。Altay等[9]研究发现:在一定温度下,当Ca2+离子掺杂浓度小于3 atom/nm2时,晶粒呈等轴形状且颗粒尺寸较均匀;当Ca2+离子浓度在晶界上超过4.5~8.0 atom/nm2时,会导致氧化铝晶粒异常生长。本研究中,样品晶体颗粒呈等轴多面体状,颗粒之间的界面生长平直,没有曲折。陶瓷的微观组织致密,在晶粒内部和晶界上没有残余气孔。Bae等[4]的研究证明:MgO能够控制CaO在晶界上各项异性分布的特性,晶界上微量Ca2+离子的分布均匀,Ca2+离子能促进烧结后期残余气孔的完全排除。

图2 氧化铝电弧管SEM像

Fig.2 SEM images of alumina arc tubes: (a) Sample C; (b) Sample T1; (c) Sample T3; (d) Sample T4

掺杂Tb2O3的氧化铝样品的表面形态与掺杂CaO的样品不同(图2(b)),在相同的掺杂含量和工艺条件下,掺杂Tb2O3的晶粒尺寸明显小于掺杂CaO样品晶粒;当掺杂浓度为0.005%时,陶瓷晶粒颗粒的平均尺寸约为30 μm,微观组织由致密的等轴多面体晶粒构成,且可见到组织中个别的晶粒发生异常生长;提高Tb2O3掺杂的浓度,晶粒开始明显长大,晶体组织中颗粒之间的界面较为曲折,在个别晶粒接触端部开始有液相形成;当Tb2O3掺杂浓度提高到0.02%时,晶体颗粒开始异常生长,部分颗粒由于生长各向异性成为长条状。由于可能产生较多的液相,在部分晶粒接触顶点的角度从尖锐变为圆钝,因晶体颗粒粗化生长,许多圆形气孔陷落在晶粒内部或残留在边界上(见图2(c))。当高浓度掺杂Tb2O3时,在高温下Tb-Mg-Al三相反应系统在界面上生成的液相量增加,降低了氧化铝晶界扩散能,烧结后期晶界扩散速率和晶粒粗化生长速率大于气孔扩散速率,使气孔陷落在晶粒内部。过多的残余气孔增加了陶瓷中的散射,降低了氧化铝陶瓷的透光率。从样品的表观形貌看,高Tb2O3掺杂浓度的氧化铝管的透光度要比低浓度样品的低。因此,过高的Tb2O3掺杂浓度对陶瓷组织致密化及性能都不利。

如果烧结温度降低到1 760 ℃(见图2(d)),样品晶体颗粒的平均尺寸约为30 μm,没有出现高温烧结时的晶粒异常生长现象,特别是微观组织致密且晶体颗粒分布十分均匀。研究证明烧结温度对晶界上掺杂元素的分布及其临界固溶浓度具有决定性作用[13]。在一定温度下,添加剂在晶粒表面反应形成的液膜能够降低表面能,稳定或抑制晶粒长大。当超过某一临界温度,由于固液之间的表面张力作用,掺杂助剂与基体反应生成的液膜偏聚,反而促进局部晶粒生长,造成异常生长。因此适当降低烧结温度有利于微量液膜的均匀分布,抑制晶粒异常生长[14]。与其他多数稀土掺杂一样,稀土Tb元素对氧化铝的润湿性较好。在适当的温度和较低掺杂浓度时,Tb2O3能够均匀地分布在晶粒的晶界上,均匀分布在晶界上的Tb2O3参与反应形成非晶液膜,降低晶界扩散动力,抑制晶界扩散速率,起到细化晶粒的作用。但当温度较高时,在局部位置的液膜可能发生偏聚并促进晶粒沿着某个晶向加速生长,造成部分颗粒明显呈长板状形态。

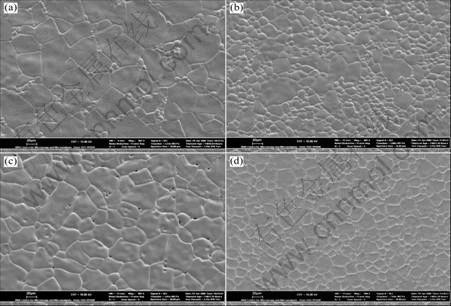

图3所示为掺杂不同元素后透明氧化铝陶瓷断口的SEM像。与表面形态相对应,重稀土氧化物Tb2O3掺杂样品的颗粒尺寸比CaO掺杂氧化铝样品颗粒小。由图3(a)可见,CaO掺杂样品SEM断口中绝大部分过度生长的粗大颗粒表现为沿晶界断裂。由于粗大的晶粒和粗细颗粒比值严重影响了氧化铝陶瓷管的应力?应变特性,使其在金属化封装过程中容易开裂。

掺杂Tb2O3的氧化铝透明陶瓷的断口组织颗粒细小,虽然同样属于沿晶断裂,但其中低掺杂浓度陶瓷样品的颗粒细小,断裂途径曲折(见图3(b))。随着Tb2O3浓度提高,晶体颗粒长大,沿晶断裂的晶面扩大,晶粒组织的不均匀性也增大;当Tb2O3掺杂浓度进一步提高到0.02 %时,在晶粒边界和晶粒三角接触顶点的位置出现微量残余气孔(见图3(c))。图3(d)所示为降低烧结温度到1760℃时低掺杂浓度的断裂形貌。由图3(d)可看出,晶粒异常生长被有效排除,断裂面为沿晶界断裂,烧结组织致密,无裂纹与残余气孔,颗粒细小而且尺寸分布十分均匀。

图3 氧化铝电弧管断口的SEM像

Fig.3 SEM images of fracture surface of alumina arc tubes: (a) Sample C; (b) Sample T1; (c) Sample T3; (d) Sample T4

许多研究表明,掺杂Y和La、Nd稀土元素对氧化铝烧结致密化和组织形态有显著地影响[15?17]。由于Al3+(半径为0.054 nm)和这些稀土离子的半径值相差很大,弹性能作用使得这些离子易于偏聚在晶粒边界上[17];Tb3+(半径为0.092 nm)具有与上述稀土离子相近的性质,且随着浓度的提高,Tb3+在晶界上偏聚的趋势更加明显。当掺杂离子达到过饱和浓度时,在氧化铝晶界上稀土离子偏聚区域往往出现异常促进传质的特性。适当降低烧结温度,有利于微量稀土Tb元素润湿晶界及均匀分布,并抑制晶粒长大。由于稀土离子在晶界上处于过饱和状态,在无序的“流体状”的界面区域,传质速率的提高促进了陶瓷致密化。另外,在还原气氛下,掺杂Tb元素的价态发生变化,提高氧化铝晶体中的点缺陷浓度,也会对低温烧结时扩散致密化起到促进作用。

2.3 不同元素掺杂样品的力学性能

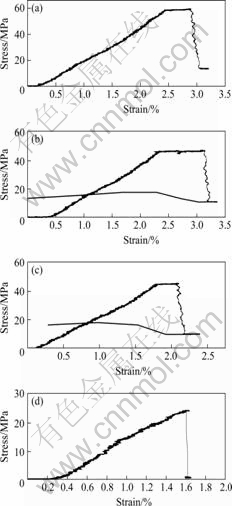

在试样形状和尺寸完全相同的条件下,径向压溃强度决定于试样破裂时的载荷大小。因此,压溃强度值可以定性说明不同掺杂对样品力学性能的影响(见图4(a))。采用低浓度Tb2O3掺杂,在1 760 ℃温度下烧结的透明氧化铝陶瓷样品压溃破断载荷以及形变量最大;随着掺杂浓度的提高,破断载荷和形变量值略有降低(见图4(b)和(c))。相比之下,CaO掺杂透明氧化铝样品的形变量最低,压溃破断载荷值不足Tb2O3掺杂样品的一半。较低浓度的Tb2O3掺杂配合较低烧结温度有利于提高透明氧化铝电弧管的力学强度。

图4 氧化铝管压溃后应力—应变曲线

Fig.4 Stress—strain curves of crushing Al2O3 tubes: (a) Sample T4; (b) Sample T1; (c) Sample T2; (d) Sample C

Carniglia[18]研究表明,减小氧化铝的平均颗粒直径能够有效提高其室温强度。由于样品T4和CaO掺杂的透明氧化铝陶瓷管相对密度基本相同,可以认为陶瓷微观组织特征的差异是造成陶瓷放电管应力?应变行为不同的主要原因。因CaO掺杂样品组织具有双峰型晶粒分布特征,在封装过程中产生的外热机械应力作用下,粗细晶粒间的应力分布不均匀,且平直的晶界不利于阻止裂纹扩展,往往造成陶瓷管开裂。与之相反,较低温度烧结掺杂Tb2O3的氧化铝陶瓷晶粒细小、晶粒尺寸分布均匀,具有较高的强度与韧性。因此,Tb2O3掺杂改善氧化铝电弧管的组织形态是消除封装裂纹的关键。

3 结论

1) 在相同工艺条件下,相对于CaO掺杂样品粗大晶粒组织,添加微量的Tb2O3可以降低氧化铝陶瓷晶体颗粒尺寸。

2) 在较低烧结温度下,Tb2O3掺杂能显著提高颗粒尺寸分布的均匀性,消除晶粒异常生长,有效地改善透明氧化铝陶瓷电弧管的力学性能。

3) 当Tb2O3掺杂含量较高时,对微观组织形态会产生不利影响。

4) 添加重稀土元素Tb能使烧结温度等工艺参数的调整范围和灵活性加大,适合工业制造氧化铝陶瓷电弧管。

REFERENCES

[1] Coble R L. The LucaloxTM Process[P]. US 3026210, 1962.

[2] Peelen J G. Light transmission of sintered alumina[J]. Philips Tech Rev, 1976, 36: 47?52.

[3] Kappen T G. Status quo of ceramic material for metal halide discharge lamps[J]. J Phys D: Appl Phys, 2005, 38(17): 3033?3039.

[4] Bae S I, Baik S. Critical concentration of MgO for the prevention of abnormal grain growth in alumina[J]. J Am Ceram Soc, 1994, 77(10): 2499?504.

[5] Asano O. Ceramic Envelope for High Intensity Discharge Lamp and Method for Producing Polycrystalline Transparent Sintered Alumina Body[P]. US 6734128, 2004?05?11.

[6] Voytovych R, MacLaren I, Gulgun M A, Cannon R M, Rühle M. The effect of yttrium on densification and grain growth in α-Al2O3[J]. Acta Mater, 2002, 50: 3453?3463.

[7] Lartigue-Korinek S, Carry C, Priester L. Multiscale aspects of the influence of yttrium on the microstructure, sintering and creep of alumina[J]. J Eur Ceram Soc, 2002, 22(9/10): 1525?1541.

[8] Fang J X, Thompson A M, Harmer M P, Chan H M. Effect of Y and La on the sintering behavior of ultra-high-purity Al2O3[J]. J Am Ceram Soc, 1997, 80(10): 2005?2012.

[9] Altay A, Gulgun M A. Microstructral evolution of calcium-doped Al2O3[J]. J Am Ceram Soc, 2003, 86(4): 623?629.

[10] Widrik C А. 透明陶瓷[M]. 陈婉华,译. 北京:轻工业出版社,1987: 1?22.

Widrik C A. Transparent Ceramics[M]. CHEN Wan-hua, transl. Beijing: China Light Industry Press, 1987: 1?22.

[11] Yoshida H, Ikuhara Y, Sakuma T. Transient creep in fine grained polycrystalline Al2O3 with Lu3+ ion segregation at the grain boundaries[J]. J Mater Res, 2001, 16(3): 716?720.

[12] Baik S, White C L. Anisotropic calcium segregation to the surface of Al2O3[J]. J Am Ceram Soc, 1987, 70(9): 682?688.

[13] Bae Il-Joon, Baik S. Abnormal grain growth of alumina[J]. J Am Ceram Soc, 1997, 80(5): 1149?1156.

[14] Clarke D R. On the equilibrium thickness of intergranular glass phases in ceramic materials [J]. J Am Ceram Soc, 1987, 70(1): 15?22.

[15] Lartigue S, Carry C, Priester L. Grain boundaries in high temperature deformation of yttria and magnesia Co-doped alumina[J]. J Phys, 1990, C, 51(6): 985?990.

[16] Thompson A M, Soni K K, Chan H M, Harmer M P, Williams D B, Chabala J M, Levi-setti R. Dopant distributions in rare-earth-doped alumina[J]. J Am Ceram Soc, 1997, 80(2): 373?376.

[17] Wang C M, Chan H M, Harmer H P. Effect of Nd2O3 doping on the densification and abnormal grain growth behavior of high purity alumina[J]. J Am Ceram Soc, 2004, 87(3): 378?383.

[18] Carniglia S C. Reexamination of experimental strength-vs-grain size data for ceramics[J]. J Am Ceram Soc, 1972, 55(5): 243?249.

基金项目:辽宁省自然科学基金资助项目(20062019);国家杰出青年基金资助项目(50425413)

收稿日期:2006-09-26;修订日期:2007-01-22

通讯作者:霍 地,博士;电话:024-83672231;E-mail:dhuo@mail.neu.edu.cn

(编辑 李艳红)