DOI: 10.11817/j.ysxb.1004.0609.2020-37524

稀土Sm对Al-7Si-0.3Mg合金微观组织的影响

董衍蘅1,贾志宏1, 2,温柏杨1,刘莹莹1, 2,刘 庆1, 2,吴俊子3,高斯娥3

(1. 重庆大学 材料科学与工程学院,重庆 400044;

2. 重庆大学 电子显微镜中心,重庆 400044;

3. 包头稀土研究院,包头 014030)

摘 要:采用金相显微镜(OM)、扫描电子显微镜(SEM)、透射电子显微镜(TEM)、X射线衍射仪(XRD)和差示扫描量热法(DSC)等研究不同含量稀土Sm对Al-7Si-0.3Mg合金微观组织的影响。结果表明:添加Sm元素之后,合金的二次枝晶间距相比基础合金的明显减小;稀土Sm可以显著细化片层状的共晶硅,Sm元素主要形成Al2Si2Sm相。从能量角度,Sm可优先与P形成SmP相,可能会抑制AlP相的形成,减弱其促进共晶硅形核的效能。随着Sm元素含量的增加,Al-Si共晶反应的过冷度逐渐增大。

关键词:Al-7Si-0.3Mg铝合金;稀土Sm;微观组织;细化机理

文章编号:1004-0609(2020)-03-0479-10 中图分类号:TG146.2 文献标志码:A

Al-7Si-0.3Mg合金是典型的Al-Si系亚共晶铸造铝合金,因其铸造性能良好、力学性能优异、比强度高且耐磨性能良好等特点,适合于制造形状复杂的零件,如泵体、活塞、轮毂及其他承受载荷的关键零部件,在航空航天和汽车领域广泛应用[1]。对于Al-Si系铸造合金,α(Al)枝晶的大小和共晶硅的形貌都对合金最终性能有重要的影响,尤其是共晶硅的形貌。无论在亚共晶Al-Si合金还是在过共晶Al-Si合金中,硅的尺寸和形貌都对合金的性能起着决定性的作用[2]。未变质合金中的共晶硅通常为粗大的片层状,对合金基体有巨大的割裂作用,容易在共晶硅的尖端产生应力集中,降低合金的性能。当Si的形貌由粗大的片层状转变为细小的纤维状时,合金的力学性能相应会有很大的提升[3-5]。因此,亚共晶Al-Si系合金中共晶硅的变质受到了广泛的关注。

为获得较好的共晶硅形貌,通常有两种方式变质Al-Si系合金中的共晶硅:添加特定的变质元素(化学变质)或对合金液进行快速冷却(淬火变质)[6]。化学变质是工业生产中最常用的方法,常见的变质元素有Na和Sr等[3, 7]。由于稀土元素(RE)不仅可以起到细化或变质Al-Si合金中共晶硅的作用,而且具有很好的重熔稳定性和变质长效性,同时兼具净化合金熔体,去除熔体中的氢和氧化物夹杂的作用,因此,稀土元素作为Al-Si合金的变质剂也越来越受重视[8-9]。李晓燕等[10]研究发现,稀土Er能够细化A356合金中的初生α(Al)相,减小二次枝晶间距,使共晶硅由粗大的片状转变为圆粒状或短棒状。LI等[11]研究发现,在Al-5Si合金中添加0.05%(质量分数)的稀土Eu,共晶硅被变质为细小的纤维状。QIU等[12]研究发现,稀土Sm可以显著降低Al-7Si-0.7Mg合金的α(Al)二次枝晶间距,当Sm元素添加量为0.6%时共晶硅的形貌由片层状转变为细小的纤维状。

但是,PANDEE等[13]研究发现,在Al-7Si-0.7Mg合金中添加稀土Sc,共晶的硅尺寸虽然减小,但形貌为片层状,仅仅是被细化。LI等[14]研究发现,在Al-5Si合金中添加稀土Yb,共晶硅片层同样被细化,并提出当共晶硅由片状转变为纤维状时称为“变质”,共晶硅尺寸减小称为“细化”。所以,稀土Sm能否将Al-Si系合金中的共晶硅变质为纤维状仍有待商榷;且Sm元素在Al-Si系合金中的存在形式及所形成的含Sm金属间化合物尚未明确;稀土Sm改善共晶硅形貌的机理尚未完全揭示。因此,本工作通过在Al-7Si-0.3Mg合金中添加不同含量的稀土Sm,研究Sm对Al-7Si-0.3Mg合金微观组织的影响及其机理。

1 实验

在Al-7Si-0.3Mg(质量分数,%)合金的基础上,保持主合金元素Si和微合金元素Mg含量不变,分别添加0.3%、0.6%和1.2% 的Sm元素,熔铸制备不同Sm含量的Al-Si-Mg-Sm合金。合金熔炼原料为工业纯铝,Al-Si中间合金,工业纯镁和Al-Sm中间合金。将工业纯铝和Al-Si中间合金通过中频感应加热炉在石墨坩埚内升温至700 ℃完全熔化,加入Al-Sm中间合金,用钟罩将工业纯镁压入铝液。升温至720 ℃,加入精炼试剂,然后通入氩气,除渣并加入Al-5Ti-B细化剂,静置后将熔液浇铸于预热300 ℃的金属模具中。合金的化学成分如表1所列,Sm、Mg、Fe元素的含量由ICP-OES测得。

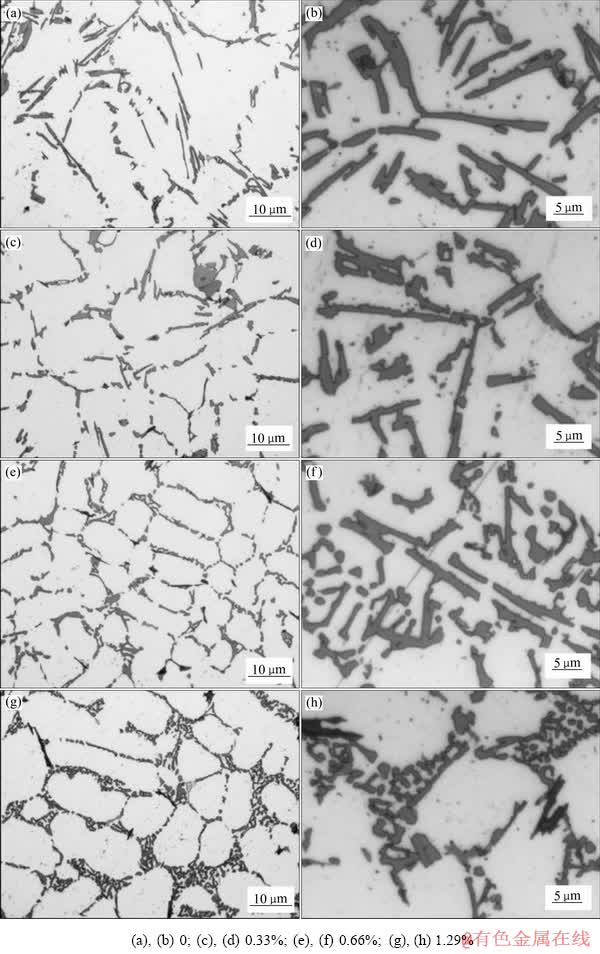

表1 合金的化学成分

Table 1 Chemical compositions of alloys

在铸件相同部位截取试样,先经过机械研磨、抛光,后经电化学腐蚀(5 mL氟硼酸,95 mL水;25 V,1 min)或化学腐蚀(13 g硼酸,35 g氢氟酸和800 mL水;2 min)处理,使用ZEISS金相显微镜进行观察,电化学腐蚀样品便于观察合金的晶粒大小,化学腐蚀后,合金中的共晶硅形貌更加清晰。试样经过机械研磨、抛光后使用Zeiss AURIGA FIB扫描电子显微镜观察,并进行背散射电子成像和能谱分析。将样品通过机械研磨至厚度约60 μm,冲成直径为3 mm的小圆片,再使用Gatan 691型离子减薄仪制备透射观察试样,使用FEI Tecnai G2 F20型透射电子显微镜观察。使用PANalytical Empyrean型X射线衍射仪对合金进行物相分析。使用DSC404 F3高温差示扫描量热仪对合金进行热分析。

2 实验结果

2.1 合金中α(Al)的变化

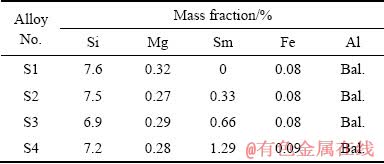

图1所示为铸态合金晶粒组织的显微照片。由图1可知,A356合金的晶粒呈现无序分布的树枝晶。添加0.33%、0.66%、1.29% Sm元素之后,合金的晶粒大小并无明显变化,表明添加Sm元素以后,合金中并未出现新的可以促进铝基体形核的异质形核质点。

图1 铸态合金晶粒的金相照片

Fig 1 OM images of grain structure in as-cast alloys with different Sm additions

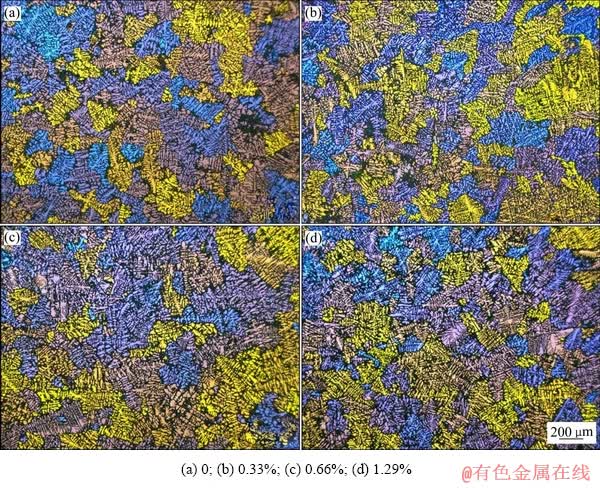

对4组合金的α(Al)二次枝晶间距(Secondary dendrite arm spacing,SDAS)进行了统计,结果如图2所示。未添加Sm元素的S1合金的二次枝晶间距为10.13 μm;添加了0.33% Sm元素的S2合金的二次枝晶间距减小为7.33 μm;添加0.66% Sm元素的S3合金的二次枝晶间距进一步减小为5.87 μm。随着Sm元素的继续添加至1.29%(S4合金)时,二次枝晶间距为6.90 μm。可见,在添加Sm元素之后,3组合金的二次枝晶间距显著减小。稀土Sm在Al中的溶解度非常小,在凝固过程中,Sm元素会富集在固-液界面前沿,阻碍Si的扩散,增大局部过冷度[12, 15],从而导致合金的二次枝晶间距减小。

图2 稀土Sm对二次枝晶间距的影响

Fig. 2 Effect of Sm addition on SDAS

2.2 共晶硅的变化

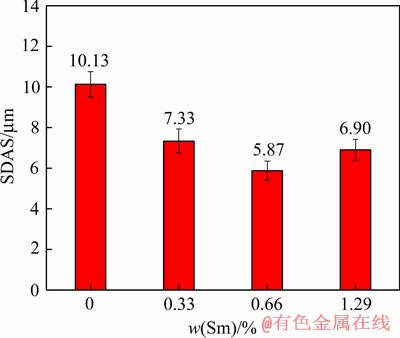

未添加Sm元素的合金共晶硅呈粗大的片层状,并且共晶硅的边缘表现的十分尖锐,如图3(a)和(b)所示。添加0.33%的Sm元素之后,共晶硅的形貌发生改变,总体仍呈现片层状,但较大尺寸的共晶硅数量显著减少,大多数为小的片层,其尺寸相较于未添加Sm元素的S1合金明显减小,并且共晶硅的边缘发生了小程度的钝化,如图3(c)和(d)所示。当继续添加Sm元素至含量0.66%时(S3合金),较大尺寸的共晶硅片层基本消失,均变为细小的片层,其边缘显著钝化,如图3(e)和(f)所示。图3(g)和(h)所示为Sm含量为1.29%的S4合金显微组织照片,共晶硅得到了进一步的细化,但如图3(h)所示,共晶硅始终为片层状,只是片层更加细小且边缘钝化更加明显,部分共晶硅形貌甚至接近椭圆状。

2.3 含Sm初生相

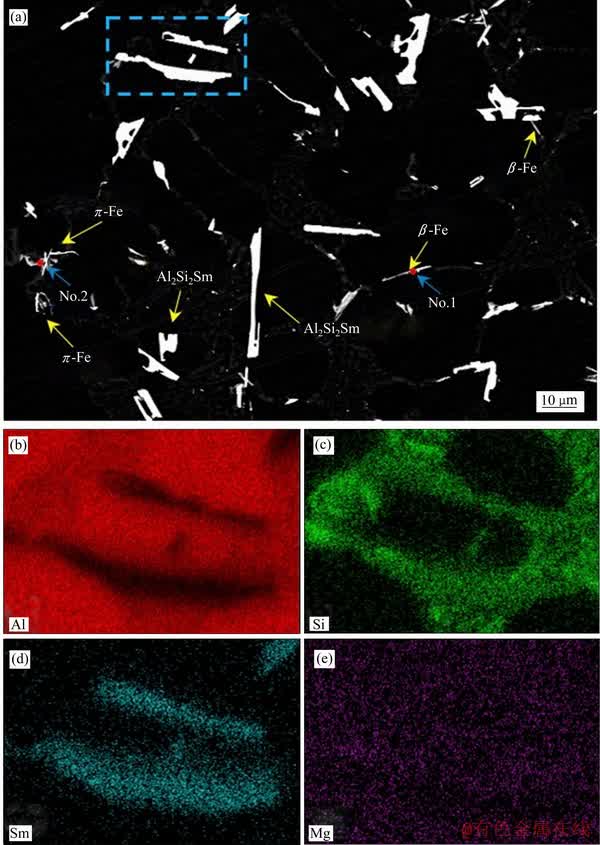

图4所示为Al-7Si-0.3Mg-1.29Sm合金的背散射电子像。背散射电子像中有非常多衬度较为明亮的、形貌呈板条状或不规则片状的初生相。对该初生相进行EDS面扫描分析(见图4(b)),结果表明该初生相主要由Al、Si、Sm 3种元素组成。

未添加Sm元素的合金,除α(Al)和Si之外,合金中还含有长针状或针片状的富铁相,结合表2能谱分析和形貌判断其为β-Fe相。添加Sm元素之后(见图4(a)),合金中既有针状β-Fe相,又出现了汉字状的富铁相,结合能谱分析和形貌判断其为π-Fe相。TANG等[16]研究发现,在Al-7Si-0.3Mg-0.3Fe合金中添加Nd元素会影响合金中四元共晶反应(L→Al+Si+Mg2Si+ Al8FeMg3Si6)的过冷度,导致合金中π-Fe相含量增加。因此,Sm元素可能同样会影响Al-7Si-0.3Mg合金中四元共晶反应的过冷度,增加合金中π-Fe相的含量。

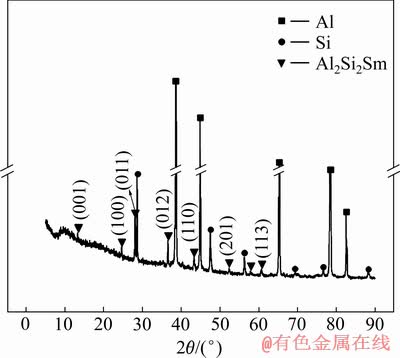

对Al-7Si-0.3Mg-1.29Sm合金进行XRD物相分析,结果如图5所示。通过比对标准卡片,在Al-7Si-0.3Mg-1.29Sm合金中,除了α(Al)和Si,初步确定合金中形成了新的Al2Si2Sm初生相。

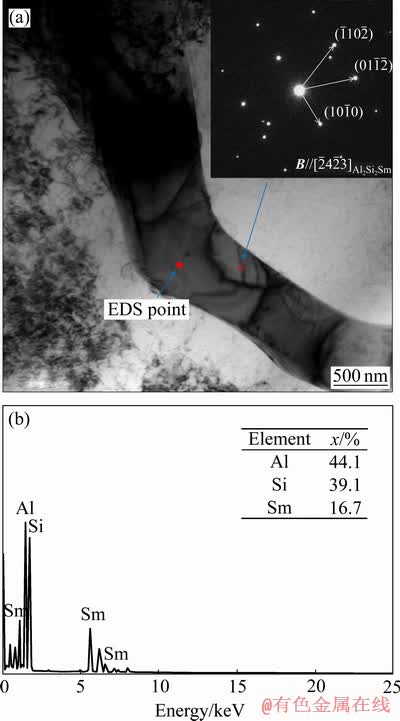

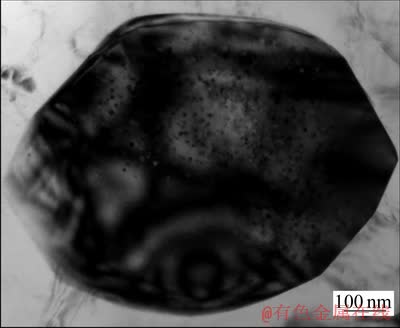

在透射电子显微镜下观察该初生相,并对其进行EDS测试,对应的能谱点分析结果如图6(b)所示。结果与图4(b) 相吻合,该相主要由Al、Si、Sm 3种元素组成,且这3种元素的摩尔比接近2:2:1。对该相进行TEM衍射分析并对衍射斑进行标定,标定结果如图6(a)所示,该初生相的晶胞参数与Al2Si2Sm相的晶胞参数基本一致,证实在合金中形成了Al2Si2Sm初生相。

2.4 DSC分析

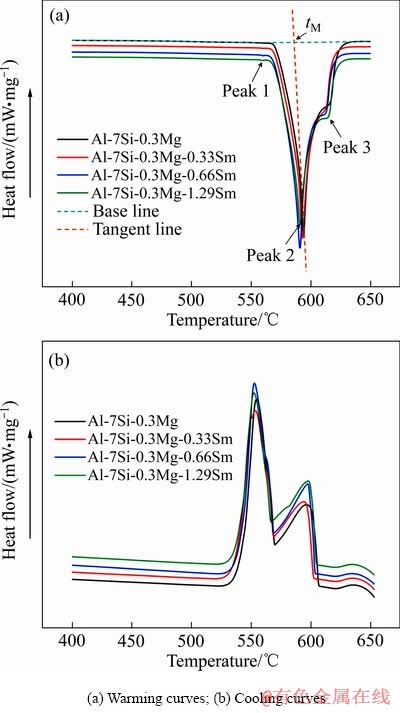

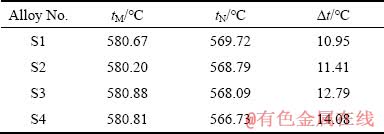

图7所示分别为4组合金的DSC升温和降温曲线。升温或降温速率均为10 ℃/min。在DSC升温曲线中,peak1可能对应着某些再生相的溶解[12],Peak 2对应共晶反应L→Al+Si,Peak 3对应α(Al)熔化。采用MUELLER[17]定义对DSC曲线进行处理,即熔化初始温度(熔化吸热曲线开始时的陡峭切线与基线的交点)为tM,共晶反应的初始形核温度为tN,则过冷度△t=tM-tN。分别得到四组合金的tM和tN值并计算其各自的△t值,结果如表3所列。

由表3可知,随着Sm元素含量的增加,Al-Si共晶反应的初始形核温度逐渐降低,依次为569.72、568.79、568.09和566.73 ℃。共晶反应的过冷度依次增大,Al-7Si-0.3Mg-0.33Sm、Al-7Si-0.3Mg-0.66Sm和Al-7Si-0.3Mg-1.29Sm 3组合金的过冷度依次为11.41、12.79和14.08 ℃,相较于未添加Sm的基础合金,过冷度分别增加了0.46、1.84和3.13 ℃。

图3 4组铸态合金显微组织的金相照片

Fig. 3 OM images of microstructure in four as-cast alloys with different Sm additions

图4 Al-7Si-0.3Mg-1.29Sm合金的背散射电子图像以及框选区域的EDS元素面分布

Fig. 4 BSD image(a) of Al-7Si-0.3Mg-1.29Sm alloy and EDS mapping distribution(b) of elements Al(b), Si(c), Sm(d), Mg(e) of selected areas

表2 含铁相的EDS点分析结果

Table 2 EDS point analysis result of Fe-rich particle

图5 Al-7Si-0.3Mg-1.29Sm合金的XRD谱

Fig. 5 XRD patterns of Al-7Si-0.3Mg-1.29Sm alloy

图6 Al-7Si-0.3Mg-1.29Sm合金中Al2Si2Sm相的TEM像及所示点的EDS能谱

Fig. 6 TEM images(a) of Al2Si2Sm phase in Al-7Si-0.3Mg- 1.29Sm alloy and EDS patterns(b) of selected point

图7 不同Sm含量Al-7Si-0.3Mg合金的DSC曲线

Fig. 7 DSC curves of Al-7Si-0.3Mg alloys with different Sm additions

表3 不同含Sm量Al-7Si-0.3Mg合金的DSC表征结果

Table 3 DSC results of as-cast Al-7Si-0.3Mg alloys with different Sm additions

3 分析与讨论

3.1 Sm元素的存在形式

Sm元素在Al中的溶解度极其有限(<0.01%),几乎不溶于基体。由2.3节可知,添加进合金中的Sm元素与Al和Si形成大量的Al2Si2Sm相。通过SEM, TEM能谱分析,并未观察到Sm元素在Al或Si中存在偏聚,所以,可以认为添加进合金中的Sm元素主要以Al2Si2Sm金属间化合物的形式存在。

XRD测试结果表明Al2Si2Sm相的晶格类型及晶胞参数(Hexagonal, a=0.4202 nm, c=0.6723 nm)与Al(Cubic, a=0.40491 nm)或Si(Cubic, a=0.54306 nm)相差巨大,其不会作为异质形核点对合金凝固过程中α(Al)或者Al-Si共晶反应的形核产生影响。在Al-Si-Sm体系中形成的Al2Si2Sm相与Al-Si-Sr体系中形成的Al2Si2Sr相[3]、Al-Si-Yb体系中形成的Al2Si2Yb相[14]非常类似,Al2Si2Sm与Al2Si2Sr(Hexagonal, a=0.4187 nm, c=0.7427 nm)和Al2Si2Yb(Hexagonal, a=0.414482 nm, c=0.68927 nm)的晶胞参数十分接近,Al2Si2Sr和Al2Si2Yb相同样未对合金凝固过程中α(Al)或者Al-Si共晶反应形核产生明显的影响。

根据抑制形核理论,杂质P元素对于合金中的共晶硅有着重要的影响。在合金中添加变质元素后,变质元素会与合金中的P元素优先结合形成X-P二元化合物(X为变质元素),抑制了合金中AlP相的形成[18-19]。MCDONALD等[20]研究发现,在亚共晶Al-Si合金中添加Sr元素,待合金凝固时将熔液快速冷却,在未变质合金优先形核的Si中可观察到作为异质形核点的AlP相,而Sr变质合金中不再能观察到AlP相,AlP相促进形核的效能大大减弱。PANDEE等[13]研究发现,在Al-7Si-0.3Mg合金中添加稀土Sc元素并将熔液快速冷却,通过SEM观察到合金中形成了含Sc元素的化合物,推测该相为ScP相,并且在含Sc元素的Al-Si合金中同样难以再观察到AlP相。因此,我们推测含Sm元素的Al-7Si-0.3Mg合金中同样形成了SmP相。

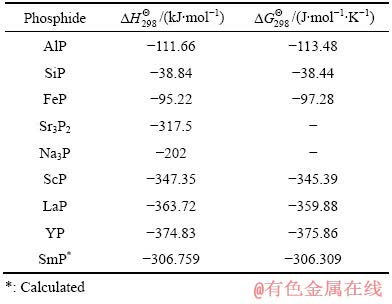

尽管合金中杂质元素P的含量较低(<0.002%),在传统熔铸的合金中难以观察到AlP相或RExPy相,但是通过对比不同磷化物(例如AlP,Sr3P2,ScP,LaP等[21])的热力学(熵,焓,吉布斯自由能)性质,RExPy相的形成焓和吉布斯自由能通常小于AlP相,它们比AlP相具有更稳定的热力学性质,并优先于AlP相形成。所以当添加稀土Sm元素后,合金中有极大可能形成SmP相。

为了进一步证实SmP相的存在,根据式(1)[22]和式(2)[21]对SmP相的形成焓进行计算,根据式(3)[21]计算SmP相的吉布斯自由能:

(1)

(1)

(2)

(2)

(3)

(3)

式中:Htotal(SmP)为SmP结构(0 K,100 kPa)的总能量;HSm和HP分别为Sm和P单质块体材料总能量平均到每个原子以后的能量, 为物质的定压比热容

为物质的定压比热容 、

、 、

、 分别为物质的吉布斯自由能、焓和熵。首先利用VASP软件,参照文献[23]的参数设置,计算出Htotal(SmP),HSm和HP的值,根据式(1)计算出

分别为物质的吉布斯自由能、焓和熵。首先利用VASP软件,参照文献[23]的参数设置,计算出Htotal(SmP),HSm和HP的值,根据式(1)计算出 ;

; 、

、 、

、 和

和 [21, 24]分别为21.5、29.54、50.324和90.66 J/(mol·K),代入式(2),计算出SmP的形成焓

[21, 24]分别为21.5、29.54、50.324和90.66 J/(mol·K),代入式(2),计算出SmP的形成焓 。再根据式(3)进一步计算出SmP的吉布斯自由能。

。再根据式(3)进一步计算出SmP的吉布斯自由能。

不同磷化物的形成焓及吉布斯自由能如表4所列。AlP的形成焓及吉布斯自由能分别为-111.66 kJ/mol和-113.48 J/(mol·K),计算得到SmP的形成焓及吉布斯自由能分别为-306.759 kJ/mol和-306.309 J/(mol·K),远小于AlP相的。因此,在热力学上SmP相的确比AlP相更加稳定且优先形成,并消耗了少部分Sm元素。

表4 不同磷化物生成的焓和吉布斯自由能(1 mol P)[24]

Fig. 4 Enthalpies and Gibbs energies of formation of different phosphides (1 mol P)[24]

3.2 Si的细化及其机理

由图2观察可知,即使当Sm元素含量达到1.29%,共晶硅的形貌仍为细小的片层状,未能像Na[3],Sr[7],或者Eu[11]元素将粗大的片层状共晶硅完全变质为纤维状。添加稀土Sm元素对共晶硅形貌的影响与稀土Sc[13]和Yb[14]更加相似,粗大的片层状共晶硅被显著细化,但形貌仍为片层状。

目前,被广泛认可的化学元素变质亚共晶Al-Si合金的机制为LU等[25]提出的“孪晶面凹角台阶机制”(The twin plane re-entrant edge mechanism, TPRE)和WANGER[26]及HAMILTON等[27]提出的“杂质促发孪晶机制”(Impurity-induced twinning modification mechanism, IIT)。TPRE机制源于在Ge晶体中观察到孪晶凹槽有利于晶体生长。IIT机制认为添加进合金中的变质元素会在Si的生长方向偏聚,产生大量的孪晶;并且当变质元素的原子半径与Si的原子半径比(rmodifier/rSi)为1.646时拥有最佳的变质效果。典型的化学变质元素均能将共晶硅变质为纤维状,并且可以观察到变质元素在Si中存在偏聚且产生大量的多层孪晶。

然而,尽管稀土Sm与Si的原子半径比值为1.532,与最佳的原子半径比1.646非常接近,但并未观察到添加进合金中的Sm元素在Al或Si中偏聚,而是在Si的附近形成了大量独立存在的Al2Si2Sm相。通过透射电子显微镜观察发现,中细化的颗粒状的Si(见图8)中也未观察到 多重孪晶。因此,添加稀土Sm能够有效细化Al-7Si-0.3Mg合金中的共晶硅,但共晶硅未变为细小的纤维状,Si中未观察到孪晶存在,与普遍认可的变质现象存在差异,稀土Sm对Al-7Si-0.3Mg合金中共晶硅有显著细化作用,而非变质作用。

图8 Si颗粒的TEM明场像

Fig. 8 TEM bright image of Si particle

无论在共晶或者过共晶Al-Si系合金中,AlP相都是Si优异的异质形核点[28]。AlP(B3, a=0.542 nm)相和Si(A4, a=0.54306 nm)的晶体结构及晶格参数匹配度非常好,它们之间的错配度小于1%。AlP相的存在使得共晶硅在共晶反应温度之前,甚至优先于α(Al)相开始形核,这极大地提高了共晶硅的形核温度,相应地降低了Al-Si共晶反应的过冷度。合金中添加稀土Sm以后,其与P优先形成的SmP相消耗了体系中的P元素,抑制了AlP相促进共晶硅形核的作用,迫使共晶硅在更大的过冷度下形核[13, 20]。

Al-7Si-0.3Mg中添加稀土Sm元素后,Sm元素会在固-液界面前沿偏聚,阻碍了合金凝固过程中Si的扩散,增大了Al-Si共晶反应的过冷度,且随着Sm元素含量的增加,过冷度随之增大。同时,稀土Sm的添加也会降低杂质元素P促进形核的作用。在更大的过冷度下,共晶硅出现一定的分枝,粗大的片层状共晶硅得到细化。

4 结论

1) 在A356合金中添加稀土Sm可以减小α(Al)的二次枝晶间距,并显著细化共晶硅,使共晶硅形貌由粗大的片层状变为细小的片层状。稀土Sm仅能细化共晶硅,而非变质作用。

2) 稀土Sm元素添加进Al-7Si-0.3Mg合金中后,主要以独立的Al2Si2Sm相存在于Si的临近位置。该相二维形貌呈现为棒状或不规则的片状。

3) 从能量计算得出,合金中添加Sm元素,相比AlP相,SmP相更易形成,推测添加Sm会抑制AlP相的形成,减弱了AlP相促进共晶硅形核的效能。随着Al-7Si-0.3Mg合金中稀土Sm含量增加,合金凝固过程中Al-Si共晶反应的过冷度也随之增大。

REFERENCES

[1] 姚丽娟, 坚增运, 朱 满, 常芳娥. 富铈混合稀土对 A356 铝合金凝固组织和力学性能的影响[J]. 铸造, 2016(2): 166-171.

YAO Li-juan, JIAN Zeng-yun, ZHU Man, CHANG Fang-e. Effect of Ce-rich mischmetal addition on microstructure and mechanical properties of A356 alloy[J]. Foundry, 2016(2): 166-171.

[2] 蒋 伟, 胡恺琪, 朱向镇, 武玉英, 刘相法. Al-Si 合金力学行为对Si相形貌敏感性的差异[J]. 中国有色金属学报, 2017, 27(1): 15-23.

JIANG Wei, HU Kai-qi, ZHU Xiang-zhen, WU Yu-ying, LIU Xiang-fa. Difference in sensitivity of mechanical behaviors for Al-Si alloys to Si phase morphologies[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(1): 15-23.

[3] LI Jie-hua, ALBU M, HOFER F, SCHUMACHER P. Solute adsorption and entrapment during eutectic Si growth in Al-Si based alloys[J]. Acta Materialia, 2015, 83: 187-202.

[4] 李庆林, 李斌强, 李进宝, 兰晔峰, 夏天东. 混合稀土对过共晶 Al-20Si 合金显微组织与力学性能的影响[J]. 中国有色金属学报, 2017, 27(12): 2443-2450.

LI Qing-lin, LI Bin-qiang, LI Jin-bao, LAN Ye-feng, XIA Tian-dong. Effect of mischmetal on microstructure and mechanical properties of hypereutectic Al-20Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(12): 2443-2450.

[5] HO C R, CANTOR B. Modification of hypoeutectic Al-Si alloys[J]. Journal of Materials Science, 1995, 30(8): 1912-1920.

[6] ZARIF M, MCKAY B, SCHUMACHER P. Study of heterogeneous nucleation of eutectic Si in high-purity Al-Si alloys with Sr addition[J]. Metallurgical and Materials Transactions A, 2011, 42(6): 1684-1691.

[7] XU Cong, WANG Fang, MUDASSAR H, WANG Cheng-yuan, HANADA S, XIAO Wen-long, MA Chao-li. Effect of Sc and Sr on the eutectic Si morphology and tensile properties of Al-Si-Mg alloy[J]. Journal of Materials Engineering and Performance, 2017, 26(4): 1605-1613.

[8] 王会阳, 安云岐, 李承宇, 晁 兵. 稀土在铝和铝合金中应用的研究及进展[J]. 稀土, 2012(1): 74-80.

WANG Hui-yang, AN Yun-qi, LI Cheng-yu, CHAO Bing. The research progress of rare earth application in aluminum and aluminum alloys[J]. Chinese Rare Earths, 2012(1): 74-80.

[9] 潘利文, 罗 涛, 林覃贵, 谭怡佳, 唐侍琦, 胡治流. 稀土铝合金最新研究进展[J]. 轻合金加工技术, 2016, 44(9): 12-16.

PAN Li-wen, LUO Tao, LIN Qin-gui, TAN Yi-jia, TANG Shi-qi, HU Zhi-liu. Latest research progress of rare earth aluminum alloy[J]. Light Alloy Fabrication Technology, 2016, 44(9): 12-16.

[10] 李晓燕, 卢雅琳, 王 健, 周东帅, 杨 林. 稀土Er对A356铝合金微观组织和力学性能的影响[J]. 材料工程, 2018, 46(1): 67-73.

LI Xiao-yan, LU Ya-lin, WANG Jian, ZHOU Dong-shuai, YANG Lin. Effect of rare earth erbium on microstructure and mechanical properties of A356 aluminum alloy[J]. Journal of Materials Engineering, 2018, 46(1): 67-73.

[11] LI Jie-hua, WANG X D, LUDWIG T H, TSUNEKAWA Y, ARNBERG L, JIANG J Z, SCHUMACHER P. Modification of eutectic Si in Al-Si alloys with Eu addition[J]. Acta Materialia, 2015, 84: 153-163.

[12] QIU Hong-xu, YAN Hong, HU Zhi. Effect of samarium (Sm) addition on the microstructures and mechanical properties of Al-7Si-0.7Mg alloys[J]. Journal of Alloys and Compounds, 2013, 567: 77-81.

[13] PANDEE P, GOURLAY C M, BELYAKOV S A,OZAKI R, YASUDA H, LIMMANEEVICHITR C. Eutectic morphology of Al-7Si-0.3Mg alloys with scandium additions[J]. Metallurgical and Materials Transactions A, 2014, 45(10): 4549-4560.

[14] LI Jie-hua, SUETSUGU S, TSUNEKAWA Y, SCHUMACHER P. Effects of Yb additions on refinement of eutectic Si in Al-5Si alloys[J]. Light Metals, 2016: 1017-1022.

[15] HU Zhi, RUAN Xian-ming, YAN Hong. Effects of neodymium addition on microstructure and mechanical properties of near-eutectic Al-12Si alloys[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(12): 3877-3885.

[16] TANG Qi, ZHAO Jian-hua, WANG Tao, CHEN Jing, HE Ke. The effects of neodymium addition on the intermetallic microstructure and mechanical properties of Al-7Si-0.3Mg- 0.3Fe alloys[J]. Journal of Alloys and Compounds, 2018, 741: 161-173.

[17] MUELLER B A, PEREPEZKO J H. The undercooling of aluminum[J]. Metallurgical Transactions A, 1991, 18(6): 1143-1150.

[18] LUDWIG T H, DAEHLEN E S, SCHAFFER P L, ARNBERG L. The effect of Ca and P interaction on the Al-Si eutectic in a hypoeutectic Al-Si alloy[J]. Journal of Alloys and Compounds, 2014, 586: 180-190.

[19] LUDWIG T H, Li J H, SCHAFFER P L, SCHUMACHER P, ARNBERG L. Refinement of eutectic Si in high purity Al-5Si alloys with combined Ca and P additions[J]. Metallurgical and Materials Transactions A—Physical Metallurgy and Materials Science, 2015, 46(1): 362-376.

[20] MCDONALD S D, DAHLE A K, TAYLOR J A, STJOHN D H. Eutectic grains in unmodified and strontium-modified hypoeutectic aluminum-silicon alloys[J]. Metallurgical and Materials Transactions A, 2004, 35(6): 1829-1837.

[21] WAGMAN D D, EVANS W H, PARKER V B, SCHUMM R H, HALOW I. The NBS tables of chemical thermodynamic properties. Selected values for inorganic and C1 and C2 organic substances in SI units[J]. Journal of Physical and Chemical Reference Data, 1982, 11(suppl 2): 392.

[22] HU Hai, ZHAO Ming-qi, WU Xiao-zhi, JIA Zhi-hong, WANG Rui, LI Wei-guo, LIU Qing. The structural stability, mechanical properties and stacking fault energy of Al3Zr precipitates in Al-Cu-Zr alloys: HRTEM observations and first-principles calculations[J]. Journal of Alloys and Compounds, 2016, 681: 96-108.

[23] COBAN C, COLAKOGLU K, DELIGOA E, CIFTCI Y O. The structural, electronic, elastic, phonon, and thermo- dynamical properties of the SmX (X=P, Sb, Bi) compounds[J]. Computational Materials Science, 2010, 47(3): 758-768.

[24] SCHLESINGER M E. The thermodynamic properties of phosphorus and solid binary phosphides[J]. Chemical reviews, 2002, 102(11): 4267-4302.

[25] LU S Z, HELLAWELL A. The mechanism of silicon modification in aluminum-silicon alloys: Impurity induced twinning[J]. Metallurgical Transactions A, 1987, 18(10): 1721-1733.

[26] WAGNER R S. On the growth of germanium dendrites[J]. Acta Metall, 1960, 8: 57-60.

[27] HAMILTON D R, SEIDENSTICKER R G. Propagation mechanism of germanium dendrites[J]. Journal of Applied Physics, 1960, 31(7): 1165-1168.

[28] 胡恺琪, 蒋 伟, 朱向镇, 张 茜, 孙谦谦, 刘相法. 过共晶Al-Si合金P吸收率的影响因素[J]. 中国有色金属学报, 2017, 27(11): 2242-2250.

HU Kai-qi, JIANG Wei, ZHU Xiang-zhen, ZHANG Qian, SUN Qian-qian, LIU Xiang-fa. Affecting factors of P absorption rate of hypereutectic Al-Si alloys[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(11): 2242-2250.

Effect of rare earth Sm on microstructure of Al-7Si-0.3Mg aluminum alloy

DONG Yan-heng1, JIA Zhi-hong1, 2, WEN Bo-yang1, LIU Ying-ying1, 2, LIU Qing1, 2, WU Jun-zi3, GAO Si-e3

(1. College of Materials Science and Engineering, Chongqing University, Chongqing 400044, China;

2. Electron Microscopy Center, Chongqing University, Chongqing 400044, China;

3. Baotou Research Institute of Rare Earths, Baotou 014030, China)

Abstract: The effect of different contents of rare earth Sm on the microstructure of Al-7Si-0.3Mg alloy was investigated by using multiscale microstructure characterization techniques (i.e., OM, SEM, TEM), XRD and DSC analyses. The results show that the secondary dendrite arm spacing in the Al-7Si-0.3Mg is significantly reduced by Sm addition. Plate-like eutectic Si is refined obviously. Sm is mainly consumed through the formation ofAl2Si2Sm phase. According to the formation energy, the SmP phase easily forms, which could inhibit the formation of AlP phase, and deteriorate the function of AlP phase to eutectic Si in Al alloys. The undercooling of the Al and Si eutectic reaction increases with increasing the Sm content.

Key words: Al-7Si-0.3Mg aluminum alloy; rare earth Sm; microstructure; refining mechanism

Foundation item: Project(51871035) supported by the Natural Science Foundation of China; Project(2018CDGFCL0002) supported by the Fundamental Research Funds for the Central Universities of China

Received date: 2019-03-18; Accepted date: 2019-10-08

Corresponding author: JIA Zhi-hong; Tel: +86-23-65102029; E-mail: zhihongjia@cqu.edu.cn

(编辑 龙怀中)

基金项目:国家自然科学基金面上项目(51871035);中央高校基本科研业务费项目(2018CDGFCL00022)

收稿日期:2019-03-18;修订日期:2019-10-08

通信作者:贾志宏,教授,博士;电话:023-65102029;E-mail:zhihongjia@cqu.edu.cn