固结磨粒金刚石线锯的研究进展

来源期刊:中国有色金属学报2013年第5期

论文作者:王美娟 王日初 彭超群 冯 艳 张 纯

文章页码:1368 - 1380

关键词:金刚石; 线锯; 固结磨粒; 表面金属化; 复合电沉积; 沉积机理

Key words:diamond; wire saw; fixed grits; cladding; composite electroplating; depositional mechanism

摘 要:总结固结磨粒金刚石线锯的制备方法,主要有钎焊法、树脂结合剂粘结法和电镀法;分析金刚石表面金属化的原理和模型,比较金刚石表面金属化方法的优缺点;探讨复合电镀的共沉积机理,主要有吸附理论、力学理论和电化学理论;展望固结磨粒金刚石线锯制备的发展方向。

Abstract: The preparation methods of fixed diamond,such as wire brazing, resin bonded adhesion and electroplating were summarized. The principle, model and methods of cladding on diamond were analyzed, and some methods of cladding on diamond were compared. The mechanism of composite electroplating containing the theories of adsorption, mechanics and electrochemistry was discussed. The developmental trends of the preparation of fixed diamond wire saw were proposed.

文章编号:1004-0609(2013)05-1368-12

王美娟,王日初,彭超群,冯 艳,张 纯

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:总结固结磨粒金刚石线锯的制备方法,主要有钎焊法、树脂结合剂粘结法和电镀法;分析金刚石表面金属化的原理和模型,比较金刚石表面金属化方法的优缺点;探讨复合电镀的共沉积机理,主要有吸附理论、力学理论和电化学理论;展望固结磨粒金刚石线锯制备的发展方向。

关键词:金刚石; 线锯; 固结磨粒; 表面金属化; 复合电沉积; 沉积机理

中图分类号:TQ153 文献标志码:A

Wang Mei-juan, Wang Ri-chu, Peng Chao-qun, Feng Yan, Zhang Chun

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The preparation methods of fixed diamond,such as wire brazing, resin bonded adhesion and electroplating were summarized. The principle, model and methods of cladding on diamond were analyzed, and some methods of cladding on diamond were compared. The mechanism of composite electroplating containing the theories of adsorption, mechanics and electrochemistry was discussed. The developmental trends of the preparation of fixed diamond wire saw were proposed.

Key words:diamond; wire saw; fixed grits; cladding; composite electroplating; depositional mechanism

随着光电产业和半导体产业的快速发展,单晶硅片和蓝宝石等贵重硬脆材料的应用日益广泛,且对其尺寸和加工要求越来越高,例如:单晶硅片向着大直径、小厚度方向发展,集成电路基片加工要求硅片表面有好的面型精度、小的表面粗糙度和浅的损伤层[1]。目前,贵重硬脆材料的精密高效加工技术主要有圆片锯切割、带状工具切割和线锯切片切割。线锯切片主要分为金刚石线锯和金刚石串线锯。由于圆片锯的锯片刚性差,易发生振动,被切割材料的平行度偏差[2],影响材料的加工质量;带状工具的框架锯在切割过程中需要频繁换向,使切割效率降低,影响经济效益。然而,金刚石线锯不仅能切割大尺寸高硬度硅锭,且具有加工表面损伤小、切片薄、片厚均匀、挠曲变形小和效益高等其他几种方法无法比拟的优点[3],得到了广泛应用。按磨粒的类型,金刚石线锯可分为游离磨粒金刚石线锯和固结磨粒金刚石线锯。游离磨粒金刚石线锯的基体通常为表面镀铜的不锈钢丝,在线锯切割过程中,粒径为10~15μm的金刚石进入切割区域,并在较高的钢丝压力和进给速度共同作用下对工件进行切割,具有高的走线速度和切割速率,且不易产生崩边现象,但对线锯张力要求较高,磨料悬浮液回收困难,工作环境恶劣 [4-5]。固结磨粒金刚石线锯在很大程度上克服了这些缺点,具有良好的应用前景,受到广泛关注。固结磨粒金刚石线锯制备方法主要有钎焊法、树脂结合剂粘结法、电镀法和机械碾压法。机械碾压法由于将磨粒直接碾入线锯基体中,对基体性能影响较大,且要求磨粒粒径较小,使锯切效率降低,因此,此法制备的固结磨粒金刚石线锯难以在锯切材料加工中得到实际应用。电镀法制备金刚石线锯属于复合电镀范畴。复合电镀作为一种制备具有良好耐磨性、耐腐蚀性和润滑性的金属基复合材料的新技术,操作简单、易于控制、生产成本低和原材料利用率高等优点。本文作者总结固结磨粒金刚石线锯的3种制备方法(钎焊法、树脂结合剂粘结法和电镀法),分析金刚石表面金属化的原理和模型,并对其几种方法进行比较,探讨复合电镀过程中粒子与沉积金属的共沉积机理,最后指出固结磨粒金刚石线锯的发展方向。

1 钎焊法

金刚石磨粒与镀层的结合方式直接影响工具的切割速度和使用寿命,对金刚石工具的性能起决定作用。图1所示为在金刚石磨粒与镀层不同结合方式下,金刚石工具的切割速度与使用寿命的关系[6]。从图1可以看出,当工具切割速度相同时,与机械嵌入相比,化学结合的工具使用寿命较长,性能较好。钎焊法就是通过高温钎焊使金刚石和钎料在基体界面上发生熔融、浸湿、扩散和化合等化学冶金作用,实现高结合强度的一种方法。与其他方法相比,钎焊法制备金刚石线锯具有以下优点:1) 金刚石与基体结合强度高,使用寿命长;2) 磨粒刃口高度大,容屑量多,不易堵塞,切割效率高;3) 磨削力小,消耗功率少,磨削温度低。目前,钎焊法的研究主要集中在砂轮、空心钻、金刚石锯片和串珠等金刚石工具的制备和加工性能,很少用于制备金刚石线锯[7]。

图1 结合方式对金刚石工具切割速度与寿命的影响[6]

Fig. 1 Influences of bonding methods on life and speed for diamond tools[6]

钎焊法主要分为真空电阻加热焊、盐浴钎焊、高频感应钎焊和激光钎焊等方法。当采用真空电阻钎焊时,电阻加热速度缓慢,加热范围难以控制,工艺过程耗时长,成本高,对线锯的尺寸要求较高,且长时间高温加热易降低线锯的抗拉强度和弯曲强度。盐浴钎焊是将金刚石和基体放入盐浴炉中进行加热,钎焊温度较低,金刚石磨粒一般不发生热损伤,但工艺繁琐,不利于线锯的工业生产。高频感应钎焊和激光钎焊可避免真空电阻加热焊和盐浴钎焊的缺点,是钎焊经常采用的一种方法。由于金刚石磨粒在空气中加热到800 ℃时开始石墨化,即发生氧化和燃烧,无法达到钎焊所需的高温(约为1 050 ℃),而在还原性气体、惰性气体或真空气氛下,金刚石磨粒发生热损伤的温度高达2 100 ℃;因此,为避免高温下金刚石磨粒发生热损伤,高频感应钎焊和激光钎焊等高温钎焊应在惰性气体或真空保护中进行。李嘉[8]采用激光钎焊方法,通过优化激光功率、光斑大小和离焦率等工艺参数将钎焊温度控制在1 050 ℃,并在氩气气体保护下连接Ag-Cu-Ti或Ni-Cr-B-Si活性钎料与金刚石磨粒,使金刚石磨粒与钎料合金的界面形成化学冶金结合。选择合适的钎料可以降低金刚石与基体由于热膨胀系数不同产生的残余应力,提高把持强度,如Ti、Cr和V等金属活性元素可作为钎料,与金刚石反应而润湿表面,达到改善金刚石表面的效果[9]。由于Ti与金刚石磨粒反应表面生成TiC层,同时,Cu-Sn与Ti混合形成高强度时效硬化合金,具有较好的润湿性,且Cu-Sn-Ti合金可通过控制熔融、降温和退火等条件生成多种双相和三相金属间化合物,因此,以Cu-Sn-Ti为钎料具有美好的应用前景[10]。常用于钎焊金刚石线锯钎料的合金体系有Ni-B-Cr-基体合金、Cu-Sn-Ti和Cu-Ag-Ti等[11]。张发垒等[7]以Ni-Cr-B-Si为焊料,在氩气氛围下通过高频感应线圈加热钎焊,成功研制出直径为0.8 mm、把持力较强的固结磨粒金刚石线锯。HIGASHI等[12]为避免在钎焊温度超过600 ℃下线锯基体SUS-304的降解,向47.5%Ag-25.5%Cu-27.0%Sn (质量分数)金属基钎焊材料中加入Ni形成低钎焊温度的47.5%Ag-25.5%Cu-27.0%Sn-1%Ni(质量分数)钎焊材料,从而改善SUS-304的脆性。另外,对金刚石磨粒进行适当处理,可以提高磨粒与钎焊材料的结合强度。MA等[13]通过化学气相镀方法在金刚石磨粒表面镀上一层薄且连续的非晶体结构碳层(1~2 μm),再通过感应钎焊方法将金刚石磨粒、钎焊合金和基体结合,从而实现金刚石磨粒和钎焊合金的高结合强度。

采用钎焊法制得的固结磨粒金刚石线锯虽然把持强度较高,但还存在以下问题:1) 金刚石、基体和钎料三者之间的热膨胀系数不同,导致焊接区域产生残余应力,线锯力学性能明显下降;2) 钎焊温度、钎焊时间和钎料等工艺参数对线锯性能有重要影响,工艺的优化使钎焊变得复杂化;3) 难以控制线锯基体的金相组织、弯曲强度、抗拉强度和疲劳强度不受高温影响。

2 树脂结合剂粘结法

2.1 线锯基体

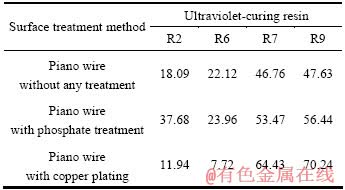

选择固结磨粒金刚石线锯基体的原则主要以直径小和强度高为主,常采用金属丝作为基体,如琴钢丝、普通钢丝和不锈钢丝等。然而,随着直径微细化,金刚石线锯金属丝很难符合实际加工技术要求,且难以达到所需的抗拉强度。Jun等[14]考虑到锯丝需承受几十牛顿的张紧力,琴钢丝的直径应大于0.13 mm。毛炜等[15]比较在相同直径为0.2 mm下聚酯线、尼龙线、聚乙烯线和芳纶线4种非金属芯线和琴钢丝金属芯线的抗拉强度,发现聚乙烯线的最高抗拉强度(3 439 MPa)明显高于琴钢丝的抗拉强度(2 755 MPa),且聚酯线和芳纶线在紫外线照射下,抗拉强度呈现衰减趋势,从而提出用非金属芯线代替金属芯线,选用直径为0.2 mm、抗拉强度较高的聚乙烯线作为线锯基体。另外,线锯的基体应考虑切割设备和加工方式等方面,如环形线锯要求基体材料有优良的焊接性能,且焊接接头具有足够高的抗拉强度和抗疲劳性。基体表面预处理包括砂纸打磨除去金属氧化物、超声波清洗、丙酮除油、酸洗、表面活化和清洁干燥等,有时为提高金刚石与基体的粘结力,需进一步清除表面残留的惰性物质,如表面化学活化处理。另外,还可以对基体表面进行电镀金属层和磷化处理。表1所列为经不同表面处理后的琴钢丝在万能实验机上分别从4种光固化树脂试件中拔出的最大载荷,以测试钢丝与树脂的结合性能[16]。从表1中可以看出,与未经任何处理的琴钢丝从4种光固化树脂试件中拔出的最大载荷相比,经磷化处理的琴钢丝从相同的试件中拔出的最大载荷均有提高,而琴钢丝经表面镀铜后从相同的试件中拔出的最大载荷发生不同程度的增减,这表明经磷化处理后,琴钢丝与光固化树脂的结合力较强且稳定。

表1 琴钢丝从不同树脂试件拔出的最大载荷Fmax(N) [16]

Table 1 Maximum loads Fmax(N) of piano wires pulled out of four series of ultraviolet-curing resins[16]

2.2 金刚石磨粒

为保证切削材料的加工表面质量,金刚石磨粒粒径要求较小、分布范围窄,但磨粒粒径越小,线锯直径越小,切削损耗量越低,出材量越高,而切削效率下降,因此,金刚石磨粒粒径应大小宜适中。同时,金刚石磨粒表面与树脂的浸湿性差是造成固结磨粒金刚石线锯的金刚石磨粒把持强度小的重要原因,因此,当采用树脂结合剂粘结法制备固结磨粒金刚石线锯时,通常磨粒表面应粗糙洁净,亲水性较好,与树脂结合牢固。金刚石磨粒的预处理分为金刚石表面净化处理和表面活化处理两个步骤。常用的净化处理工艺为:金刚石磨粒置于蒸馏水中采用超声波清洗10 min→在10%HNO3溶液中煮沸30 min→用蒸馏水漂洗至pH值约为7→在10%NaOH溶液中煮沸30 min→用蒸馏水漂洗至pH值约为7。常用的活化处理工艺为:在70~75℃浓硫酸重铬酸钠溶液(V(98%浓H2SO4):V(Na2Cr2O7·2H2O):V(蒸馏水)=200:3.5:3.5)中浸湿15~20 min→用蒸馏水漂洗后烘干。为提高磨粒在线锯表面上的把持强度,可在金刚石表面涂上质量分数为55%的镍;通过电沉积方法使金刚石表面形成不光滑的镍层,加强金刚石表面与树脂的锚定效应;对金刚石表面进行适当的化学处理,使金刚石与树脂结合剂通过发生化学反应而牢固结合,磨粒把持强度可提高60%~70%[17]。金刚石磨粒用量需进行合理的选择,当金刚石磨粒加入量过多时,分布在线锯表面的金刚石磨粒之间间隔较小,使容屑槽相对体积减小,切割速率降低;同时,树脂结合剂的相对量降低,使磨粒与基体之间的结合力减小,磨粒易剥落,线锯使用寿命缩短。当金刚石磨粒加入量过少时,树脂结合剂的相对含量增大,使树脂与加工材料之间产生摩擦,切割效率下降,线锯使用寿命缩短。宋术青[18]以线锯切割硅晶体一段时间后外径减小到0.2 mm、切割面积最大为指标,优化金刚石磨粒与树脂的配比,确定金刚石磨粒含量为550 mg/cm3。目前,在采用树脂结合剂粘结法制备金刚石线锯的所有工艺参数中,关于金刚石磨粒用量的研究报道相对较少。

2.3 树脂结合剂及其改性

2.3.1 树脂的选择

树脂结合剂粘结法是以树脂为结合剂,将金刚石磨粒均匀涂覆固化在基体表面上,从而形成固结磨粒金刚石线锯的一种方法[19]。为提高金刚石磨粒与基体的结合力,树脂结合剂应与金刚石磨粒和基体有较好的润湿性,且具有较好的力学性能、粘结强度和优良的耐热性能以防分解。树脂结合剂分为热固化和光固化两类。热固化树脂通常为粘性液体,耐热性能差,需经过加热和烧结后才能固化成为不溶不熔的坚硬固体。采用树脂结合剂粘结法制备线锯,其生产速度仅为每分种数十米,存在能耗大、生产成本高和效率低等问题。Sung[20]在采用热固化树脂结合剂粘结法制造金刚石线锯这一方面申请了专利,成功制备出直径为0.3 mm的金刚石线锯,但这种工艺需对线锯在300 ℃下进行加热后烧结固化处理,导致钢丝在高温下容易变脆,明显降低钢丝的扭曲强度。光固化树脂通常为耐热性较好、固化时间较短的丙烯酸等紫外线固化树脂,采用此类树脂作为结合剂不仅能提高生产效率,简化工艺,且制备的金刚石线锯的加工表面质量明显优于电镀金刚石线锯的加工表面质量[21],具有机械强度高和耐热性好等优点。TOSHIYUKI等[22]采用紫外光固化树脂作为结合剂,低成本制备了力学性能和切割性能均较好的金刚石线锯。但是,当单独采用树脂作为结合剂时,有时难以达到金刚石磨粒与基体所需要的结合力,因此,需对树脂结合剂进行改性,如向树脂中加入适量的添加剂可以改善其机械强度、耐热性和粘结性能。

2.3.2 树脂结合剂改性方法

树脂结合剂常用改性方法有添加高性能液体橡胶、加入偶联剂、引入纳米材料和选择粘结性较好的固化剂。向环氧树脂中加入高性能液体橡胶后,树脂与橡胶分别呈两相结构,即环氧树脂为连续相,橡胶为分散相,当粘结体系受到应力作用时,产生大量的银纹,而分散的橡胶段作为应力的主要集中物,可以吸收银纹产生的大量能量,阻止银纹进一步扩展,从而降低内应力,提高粘结强度[23]。常用的液体橡胶有端羧基丁腈(CTBN)、羟基丁腈(HTBN)和端氨基丁腈(ATBN)等。偶联剂属于两端具有不同性质官能团的分子化合物,分子一端的基团能与被粘物发生反应,另一端与有机物反应,通过化学键的形式牢固地将被粘物与有机物结合,主要起桥接作用,从而改善这两种性质不同材料的表面性能,增加其界面粘附性。有机硅烷化合物是一种最常用的偶联剂[18]。鉴于纳米材料具有优异的物理化学效应,李绍杰[24]分别将纳米铜粉、纳米氧化铝粉、纳米氧化锆粉和纳米碳氮化钛粉作为树脂添加剂,研究纳米粒子与树脂的作用机理,发现纳米粒子通过物理化学力和物理缠结力与酚醛树脂的分子链相结合,改善树脂抗拉压强度、耐热和耐冲击等性能;Enomoto等[21]向酚醛树脂中加入粉末氧化铝、碳化硅、铜和金刚石,发现铜粉的效果最明显,这是由于树脂加热固化产生的甲醛可以降低铜粉中的自然氧化层而限制基体的碳化;GE等[25]选择直径为0.2 mm的琴钢丝作为基体,粒径为20~30 μm的金刚石作为磨粒,混合的酚醛树脂和环氧树脂作为结合剂,纳米粉末作为添加剂来提高把持强度和耐热性。通过正交试验发现,工艺最佳参数如下:结合剂中纳米铜粉的质量分数为10%,混合树脂中环氧树脂的质量分数为30%,金刚石磨粒在所有混合材料中的质量分数为50%。而侯志坚等[26]研究发现的最佳工艺参数如下:在涂层中树脂占35%,平均粒径为20 μm的金刚石磨粒占50%,纳米铜粉占15%。

3 电镀法

3.1 原理和特点

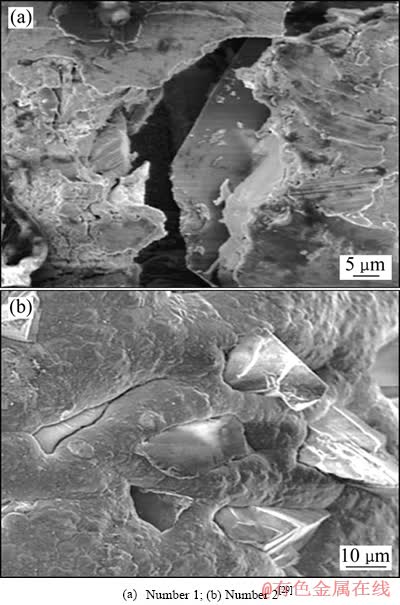

电镀金刚石线锯是指向镀液中添加一定粒径的金刚石磨粒,当镀液中的金属离子阴极还原成金属(通常为Ni或Ni-Co合金)并沉积在线锯基体上时,金刚石微粒被包覆进入镀层而制成的一种线性超硬材料[23]。金属镀层是基体与金刚石磨粒的结合剂,金刚石磨粒未包覆的部分用于切削加工。电镀法分为前处理、预镀、上砂、加厚和后续处理过程。前处理主要对电镀金刚石线锯基体进行碱洗除油、酸洗除锈和表面活化处理;对金刚石表面进行清洗、粗化、敏化和还原等前处理,使金刚石表面具有催化活性和导电性,实现在上砂过程中金刚石表面有效的电沉积。由于在复合电镀过程中,部分H+在阴极基体上还原,以氢原子形式渗入基体和镀层晶格点阵中,使线锯韧性下降,即“氢脆”现象;因此,需对金刚石线锯进行后续处理。后续处理通常将锯丝放入200~250 ℃的烘箱中保温2 h,达到除氢处理的效果。在上砂过程中,金刚石与镀层金属共沉积于基体的过程比较复杂,涉及阳极溶解与钝化、液相传质、电子转移和结晶、粒子吸附和阴极析氢等过程。电镀金刚石线锯的基体材料应具有直径较小、抗拉强度高和韧性好的特点,且其电极电位应低于沉积金属电位。高伟等[27]采用直径为0.3 mm的琴钢丝作为基体,而Lukschandel等[28]采用直径为0.15~0.3 mm的不锈钢弹簧丝作为基体。金刚石的粒径主要影响基体的内应力。图2所示为电镀金刚石线锯基体的SEM像[29]。为提高金刚石的把持强度,对图2(a)中的金刚石磨粒进行了激光处理;与图2(a)相比,图2(b)中的金刚石粒径较小。从图2可以看出,粒径较小的金刚石可以减小基体表面的损伤,延长金刚石线锯的使用寿命。目前,市场上所销售的电镀金刚石线锯采用金刚石磨粒粒径为20~40 μm。

图2 两种金刚石线锯基体的SEM像[29]

Fig. 2 SEM images of two matrixes of new diamond wires

电镀法制造的金刚石线锯具有以下优点:1) 切削量少,切面光整,锯缝整齐,出材率高,特别适合宝石、陶瓷、水晶等贵重硬脆材料的加工;2) 线锯切割速度大,切割效率高,节约能源且环保,噪音小;3) 加工材料不受尺寸和形状限制,不仅大规格到小尺寸的硬脆板材等材料可进行加工,而且曲面的加工和小孔的研修均可实现。

3.2 工艺

预镀是指在金刚石与基体之间镀上过渡层(通常为Ni层),一方面可以减小金刚石对基体组织结构的损伤,增大金刚石在基体上的把持力;另一方面可以阻止基体发生“氢脆”。预镀液配方有多种,根据成分不同,镀液可分为氯化物型、瓦特型和氨基磺酸型等。氯化物型镀液所允许的极限电流密度较高,微粒沉积速度较快,但易使镀层产生较大的残余应力;瓦特型镀液成本较低、镀液稳定且镀层残余应力较小,应用范围广泛;氨基磺酸型镀液具有镍沉积速度快和内应力小等优点,适于在制备过程中有弯曲运动的金刚石线锯,但其电镀参数应严格控制,尤其是pH值。

上砂是将镀液中金属离子(通常为Ni2+)还原后的金属与金刚石共同沉积在基体上的过程。上砂是整个电镀金刚石线锯最关键的部分,该过程需要控制的工艺参数较多,如阴极电流密度、温度、pH值、上砂时间、搅拌方式和速率、基体放置方式、金刚石浓度和阳极排布位置等。Lukschandel等[28]采用两次上砂处理,即先镀一层粒径约为25 μm的金刚石,镍层厚度为3 μm,后镀一层粒径约为2 μm金刚石,镍层总体厚度高达11 μm,此方法可以降低加厚镀过程产生的压应力,提高金刚石的把持强度,降低后续处理温度,且制备的线锯切削效率较高。在复合镀过程中,当阴极电流密度较小时,增大阴极电流密度可以缩短极限时间,即促进微粒进入镀层,使单位时间内镀层的微粒含量较多;当阴极电流密度过大时,基质金属沉积速度往往比微粒沉积速度快,镀层中的微粒含量相对下降。GE等[30]研究电流密度对金刚石复合量和基体与镀层之间结合力的影响,发现最佳电流密度值为1.5~2.0 A/dm2。金刚石复合量是决定线锯性能的关键影响因素之一,它主要影响线锯的切割速度、使用寿命、加工材料的形状和表面精确度。确定最佳金刚石复合量的一般规则是[31]:当金刚石磨粒与加工材料之间接触的区域较小时,要求最佳的金刚石复合量相对较高;当其接触区域较大时,要求最佳的金刚石复合量相对较低。LeeAE等[32]研究电压、金刚石浓度和搅拌速率对镀层金刚石体积分数的影响,发现增大金刚石浓度相当于增大电流密度,使镍沉积速率加快;由于镍沉积速率主要由镍离子向阴极电荷转移和电化学反应共同控制,Ni-金刚石复合镀中金刚石的体积分数随着电压增大和搅拌速率在相对较大的范围内的提高而降低。

加厚镀是利用镀液中的金属离子还原成金属并沉积在镀层表面的同时,将金刚石粒径的一部分埋在镀层中的过程。加厚镀的目的主要是提高金刚石在镀层上的把持力,避免金刚石在工作中过早脱落。为方便操作和节约能源,通常将预镀、上砂和加厚镀的温度、pH值和阴极电流密度保持恒定。加厚镀时间与加厚厚度视金刚石粒度而定,理想加厚厚度应为金刚石粒径的2/3,理论公式如下[33]:

式中:t为电镀时间(h),δ为镀层厚度(μm), Dk为阴极电流密度(A/dm2),η为电流效率(%),K为厚度系数(cm/(A·h))。为提高金刚石磨粒的把持强度,通常加厚镀所用的时间比预镀和上砂的时间长。GE等[30]和高玉飞等[34]在电流密度为1.5~2.0 A/dm2下制备金刚石粒径为20 μm的电镀金刚石线锯,所用的预镀、上砂和加厚镀的时间分别为6、8~10和18 min,而窦百香[35]制备400号金刚石的电镀金刚石线锯,所用的预镀、上砂和加厚镀的时间分别为1、2和6 min。

4 金刚石表面金属化

4.1 原理与模型

金刚石与大多数金属材料(如镍基合金)具有较高的界面结合能,表面不易被金属或合金润湿,导致金刚石与基体结合力较差,而出现金刚石早期脱落现象。金刚石线锯在服役过程中产生大量热量,加剧金刚石氧化和石墨化,缩短金刚石线锯的使用寿命。因此,提高金刚石与基体的结合力,实现金刚石与基体的冶金结合,保持金刚石的稳定性是提高电镀金刚石线锯的切割效率和使用寿命的关键因素。目前,国内外通常采用金刚石表面金属化技术来降低金刚石与基体的结合界面能,形成稳定的化学冶金结合,使金刚石不仅具有美丽的色泽,且提高其导热、导电性和润湿性,从而扩大金刚石工具的应用领域。从20世纪80年代初起,英国、爱尔兰和西德等国家使用经表面金属化处理的金刚石工具,发现其使用寿命提高30%~40%,对金刚石浓度的需求量降低20%[36]。

金刚石表面金属化是指采用表面处理技术,使金属或金属化合物薄膜包覆在金刚石颗粒表面的一种方法。金刚石晶体中所有价电子均参与成键,而表面的碳原子上仅存在一悬挂键,在一定的压力和温度下,其悬挂键可与表面的金属或金属化合物形成化学键,达到金刚石与基体的冶金结合。通过化学或物理方法镀覆于金刚石表面的元素必须能在高温下与金刚石表面的碳原子生成稳定的碳化物,起防护作用,镀覆元素通常为过渡金属或合金。过渡族元素的3d层未充满电子数目越多,与碳结合就越容易,对碳的亲和力递减顺序依次为Zr、Ti、Nb、V、W、Mo、Cr、Mn、Fe、Co和Ni。由于镀覆材料与金刚石的热膨胀系数不同,金刚石与形成的碳化物之间存在较大的热应力,在W、Ti、Cr、V、Nb、Mo、Ta和Zr形成的碳化物中,Cr3C2的热应力值最大,而NbC的最小[37]。同时,多层碳化物层能有效降低金刚石与碳化物之间的热应力。金刚石表面的金属或金属化合物分为3层,从内到外分别为:第一层是碳化物层,层厚在几百纳米之内,该层在整个金刚石金属化过程中起关键作用;第二层是合金化层,层厚为几微米,该层对碳化物层具有较好的粘结性;第三层是电镀层,层厚为几十微米,该层须与金属胎体紧密结合。图3所示为金刚石表面金属化的模型[38]。

图3 金刚石表面金属化模型[38]

Fig. 3 Metallized model of diamond surface[38]

4.2 方法

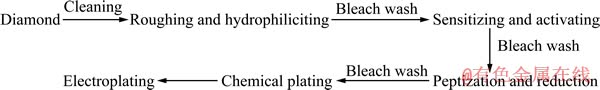

金刚石表面金属化的方法有化学镀再加电镀、真空化学气相镀、真空物理气相镀、磁控溅射和盐浴镀等。化学镀再加电镀是指先在无电流条件下,通过自催化作用在清洗、活化和敏化等预处理过的金刚石表面发生氧化还原反应并沉积金属,使金刚石表面导电,后通过电镀将被镀金属在电场力作用下电沉积在金刚石表面而形成镀层,该方法的具体工艺见图4[39]。目前,国内金刚石表面被镀金属有Ni、Ni-P-Cu、Ni-W-B、Co和Cu,美国专利提出Ni-W和Co-W等一系列复合镀[40]。其中Ni、Cu和Co等石墨化元素不适合作金刚石线锯中金刚石金属表面化处理的电镀元素[40]。一方面,这是由于当低温或中温化学镀再电镀的Ni-W或Co-W等合金在烧结时,金刚石表面石墨化,使碳化物生长在金刚石表面的石墨层上,导致金刚石与碳化物不能直接结合,达不到化学结合的效果;另一方面,这是由于高温化学镀再电镀虽能使金刚石与碳化物化学结合,但高温易破坏金刚石的表面结构,降低金刚石与碳化物的结合强度。在化学镀中,形成强碳化物的元素在镀层中含量较小(小于10%),降低了碳化物作为粘结剂的效果。因此,增加碳化物的形成几率,提高结合强度是化学镀再电镀的技术关键。

图4 金刚石表面金属化化学镀再电镀工艺流程[39]

Fig. 4 Process of electroless-electroplating on diamond[39]

化学气相镀(CVD)是指在一定的温度、压强和时间下,被镀金属的气态化合物与金刚石表面发生化学反应,从而形成镀层的一种方法。WANG等[41]采用CVD方法在金刚石表面镀钛或镀钨,再进行化学镀再电镀,取得了结合强度较好的复合镀层;SUN等[42]采用CVD方法在关于金刚石表面镀钨方面取得了专利。热丝化学气相沉积法(HFCVD)是目前相当成熟的一种CVD方法。目前,通过CVD方法使金刚石薄膜生长在金属丝上的报道较多。例如,Manfredotti等[43]通过HFCVD方法使金刚石薄膜生长在直径为50~500 μm的钨丝上,并探讨金刚石膜在不同沉积条件下的生长机理,为获得均匀的金刚石膜提供理论依据。Melo等[44]将石墨和甲烷作为碳源,通过HFCVD方法使钨丝表面生成金刚石薄膜。通过HFCVD方法在金属丝上制备的金刚石薄膜可以作为金刚石线锯中金刚石磨粒与基体的过渡层,降低磨粒与基体之间的挤压力,且金刚石薄膜与金刚石磨粒之间有较好的浸润性。因此,将HFCVD方法应用在金刚石线锯的制备方面具有很强的开发潜力。

物理气相沉积镀(PVD)是指在真空中将被镀金属、合金或金属化合物气化成的离子、分子或原子直接沉积在金刚石表面的一种方法。由于金刚石微粒周围为均匀气相环境,经物理气相沉积镀处理过的金刚石镀层不仅均匀且连续完整,解决了化学气相沉积镀(CVD)方法的漏镀问题。在物理气相沉积镀过程中,镀层厚度由温度和时间共同控制。高的加热温度增加金刚石表面的原子和金属原子的活性,催化界面反应,加剧碳化物的形成,而过高的加热温度增大金刚石石墨化趋向。因此,在保证实现物理气相沉积镀前提下,加热温度不宜超过碳化物发生改变的热力学温度,这是确定温度的重要原则。唐安俊等[45]为避免过高温度的负面影响,将TiH2涂在金刚石表面,一方面利用TiH2受热分解的Ti和碳形成碳化物;另一方面将其作为绝热剂,用来吸收金刚石表面的热量,防止金刚石石墨化。在恒定的加热温度下,物理气相沉积镀时间越长,界面反应越充分,则石墨化现象越严重,金属化的处理时间通常保持在25 min左右。

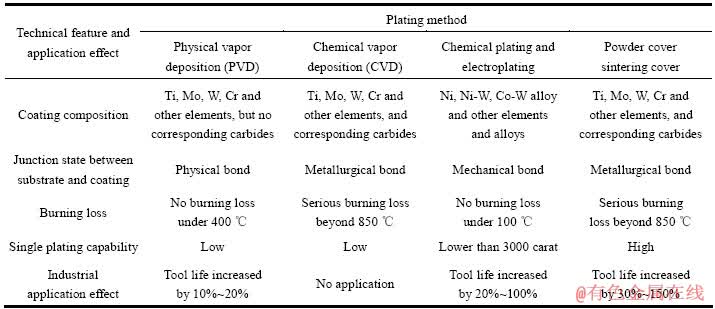

虽然CVD方法、真空蒸镀方法和磁控溅射方法是金刚石表面金属化的几种传统方法,但是,CVD方法要求的温度高达900~1300℃,使金刚石严重损伤;真空蒸镀方法和磁控溅射方法可在室温下进行金刚石表面金属化,但目前关于此类的研究报道较少。脉冲激光方法(PLD)最显著的特点包括:1) 高度非均衡蒸发过程产生强烈的激光束,传送靶材成分至基体表面而形成沉积物;2) 强烈的激光束易蒸发高熔点材料。由于用作金刚石表面金属化的较多金属靶材是高熔点材料,且PLD方法产生的高速高能量的激光束易使靶材成分渗入金刚石表面的外层,利于金刚石与金属之间的碳层形成,因此,PLD方法已广泛用于金刚石表面薄膜的制备。JIANG等[46]通过PLD方法在金刚石表面镀Ti薄膜,研究发现,与表面未进行金属化的金刚石相比,镀Ti的金刚石抗压强度提高39%,并发现表面有TiC生成,使金刚石与Ti薄膜、金刚石与基体的结合强度提高,金刚石刀片的切削性能和使用寿命也得到改善。表2所列为几种金刚石表面金属化方法的特征。

表2 几种金刚石表面金属化方法的特征

Table 2 Characteristics of several methods on metallization of diamond surface

5 复合电镀共沉积机理

5.1 吸附理论

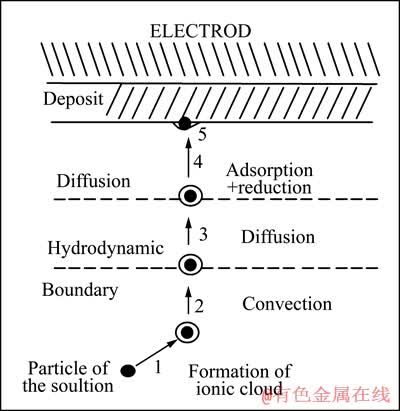

复合电镀工艺的研究早在30多年前就比较广泛,但由于复合镀的影响因素过于复杂,难以提供规律性的认识。掌握金刚石与镀层结合方式,加深金刚石与金属共沉积的理解,可以为提高金刚石复合量和把持强度提供理论依据。然而,关于镀液微粒与金属共沉积的机理曾经有过不同的观点。最早的数学模型是1972年的Guglielmi模型[47],此模型认为在复合电镀过程中,微粒先后进行弱吸附和强吸附步骤。当微粒弱吸附量达到一定值时,一小部分微粒就会不可逆地处于强吸附状态,随后被嵌入镀层中,即为两步吸附理论。Guglielmi两步吸附模型只在低电流密度下适用,而在高电流密度下,镀液中的粒子没有充分时间先后发生弱吸附和强吸附过程。同时,Guglielmi两步吸附模型并没有考虑粒子尺寸和流体力学对粒子共沉积的影响。为克服这些不足,Celis等[48]认为粒子与金属共沉积经历5个过程,如图3所示。从图3可以看出,惰性粒子先表面吸附大量的离子云,再通过镀液的强制对流被运输到阴极表面的动力边界层,随后扩散并穿越双电层,吸附在阴极表面,此时,粒子吸收的离子云发生还原,不可逆地将粒子嵌入到金属基质中。该模型的前提条件是镀液为稳态,不考虑镀液中浓度、压强、温度和过电压的变化。此模型已被证实适用于Cu-Al2O3和Au-Al2O3复合镀。然而,此模型的有些假设缺乏可靠性。基于Guglielmi模型,Hwang等[49]认为在不同电流密度下,粒子沉积速率由吸附于粒子表面的离子在阴极表面发生的还原反应所决定。Hwang等[49]研究Co-SiC复合镀过程,发现当电流密度较小时,仅H+发生还原,SiC沉积速率由吸附于SiC表面的H+还原速率决定;当电流密度适中时,H+还原速率已达到最大值,而Co2+仍在还原;当电流密度较大时,H+ 与Co2+还原速率均达到最大值。这符合Hwang等[49提出的假说。然而,以上模型均强调吸附于粒子表面的离子在共沉积中发生还原反应和参数(如阴极电流密度、粒子表面吸附的离子数量和交换电流密度)之间复杂关系的重要性。WANG等[50]基于粒子在阴极表面的吸附强度和有效吸附这一假说,推导出复合镀层中粒子复合量与镀液中粒子含量和电流密度的表达式,此表达式适用于Fe-P-(α-Al2O3)复合镀。武刚等[51]以粒子和阴极之间的吸附强度为出发点,结合粒子表面的受力状态,研究电流密度在1~20 A/dm2范围内,粒子被有效吸附嵌入镀层的概率与平均吸附强度的关系,建立了α-Al2O3与Co-Ni的复合电沉积动力学模型,并通过数学模型和实验结果分析了电流密度对吸脱附常数、粒子沉积量、有效吸附概率和平均吸附强度的影响规律。

图5 粒子与金属共沉积过程的5个阶段[48]

Fig. 5 Five stages in codeposition of particle[48]

5.2 力学理论

微粒在阴极表面上的附着力分为静电力、分子间作用力、结构力、憎水作用力、渗透力和化学作用力。除静电力和结构力为排斥力外,其他均为吸引力,当吸引力比排斥力大时,微粒才能附着在阴极表面。常见的力学理论有“机械截留原理”,该理论把复合电镀层的形成看成一种随机过程,即悬浮的微粒随机停留在阴极表面,随后可能被电沉积金属嵌入到镀层中。微粒停留于镀层只是通过简单几何形状的锁定,或是镀层对微粒的机械啮合作用,只有当微粒粒径的一半小于金属层厚度,即厚径比T/P小于50%时,微粒才能被嵌入[52],但杜楠等[53]研究发现,当电镀时间不到5 s时,厚径比T/P为0.0252%就有微粒嵌入镀层,表明微粒在阴极表面停留时间很短,微粒通过界面作用力与镀层结合。TU等[54]研究微粒Al2O3与电沉积金属Ni的结合方式,发现Al与O之间存在的不饱和化学键,由于高反应活性,易富集在纳米Al2O3的表面位错点,Ni离子通过不饱和化学键与粒子结合并在表面形核/生长,此时,纳米Al2O3易插入晶格点阵中,从而实现金属与粒子的共沉积。目前,用力学理论解释复合电镀共沉积机理的研究相对较少。

5.3 电化学理论

从电化学方面考虑,复合镀过程中包括金属的电结晶步骤,即包括溶液中的离子扩散到电极表面、电子转移和失去溶剂化外壳而先后形成吸附原子、吸附原子的表面扩散、形成临界晶核、吸附原子迁移到晶格位置和结晶后形态特征的发展[55]。金属电结晶分为两维电结晶的形核与生长、三维核心的形核与生长和多晶沉积的形核与生长。两维电结晶沉积的生长所涉及形核的核心为一个分子或一个原子厚的盘,基体一般要求为惰性或无位错的单晶表面;当三维电结晶沉积时,其瞬时形核和连续形核表达式是依据核心生长相互独立的假定而推导出的,且不考虑“交叠”问题[55]。在三维核心的形核和生长中,当晶格组合决定晶体生长步骤时,仅考虑生长核心为简单几何形状的直立圆锥体,即为BFT模型。当扩散决定晶体生长步骤时,大量生长核心都在基体表面上形成,其扩散场的相互作用将引起难以处理的问题,在短时间内,扩散场之间的相互作用假设忽略,暂态电流正比于t1/2时为瞬时形核,正比于t3/2时为连续形核。由于双电层充电和吸附原子形成产生的电流而发生畸变,该形核机理分析不大准确,Scharifker和Hill考虑生长核心为无规则排列产生的扩散场重叠效应,提出Scharifker-Hill三维形核模型[56]。Scharifker-Hill三维形核模型在电化学形核中应用最为广泛,尽管该理论模型基于纯金属的形核与生长[57],但也广泛用于合金的形核与生长[58-59]。当粒子与金属或合金共沉积时,粒子对金属或合金的形核与生长产生影响。赵旭山等[60]研究SiC粒子对镍电结晶行为的影响,发现粒子为镍电结晶提供形核点,促进镍电结晶形核,且纯镍镀层和Ni-SiC镀层生长过程均符合Scharifker-Hill三维形核模型。BUELENS等[61]比较Cu-Al2O3和Au-Al2O3复合镀的共沉积数据,发现惰性粒子Al2O3在这两种镀液体系中的共沉积模型相似,粒子Al2O3的沉积速率一部分是由吸附于粒子上的离子还原速率控制,而其速率主要是由向电极传质速率和电源供应的电压共同控制。

6 结束语

固结磨粒金刚石线锯是近年来发展相对较新的一种精密高效加工工具。为满足单晶硅片和蓝宝石等贵重硬脆材料的应用日益广泛的市场化要求,制备出切削精度高、磨损耗量小、寿命长、生产成本低、环境污染少和效益高等特点的固结磨粒金刚石线锯是今后研究者们的工作重点。目前,国内制备固结磨粒金刚石线锯的工艺还未成熟,国内应用的固结磨粒金刚石线锯大多是从国外引进,而国外关于固结磨粒金刚石线锯的具体工艺尚未公开。制备固结磨粒金刚石线锯的几种方法各有所长,选择合适的制备方法至关重要。提高固结磨粒金刚石线锯中金刚石磨粒与基体的结合强度,是制备固结磨粒金刚石线锯最关键的步骤。电镀金刚石线锯涉及复合电镀,深入理解粒子金刚石与金属的复合共沉积机理,对提高金刚石线锯的金刚石复合量提供理论依据。综合国内外目前已开展的工作,本文作者认为可以从以下几个方面继续开展固结磨粒金刚石线锯的研究与研发工作:

1) 选用不同方法,改变工艺参数,讨论方法与参数的交联关系,选择最优的方法和工艺参数。

2) 将金刚石表面金属化方法应用于固结磨粒金刚石线锯,对提高固结磨粒金刚石线锯中金刚石磨粒与基体的结合强度有重要意义,但固结磨粒金刚石线锯的金刚石表面关于金属化处理仍未见报道,应加强对这方面的研究。

3) 目前关于复合共沉积机理的认识仍未达到统一,应明确复合电沉积机理。

REFERENCES

[1] 刘绪鹏. 金刚石线锯的复合电镀法制备及其性能研究[D]. 大连: 大连理工大学, 2008.

LIU Xu-peng. Study on the composite plating manufacturing and the performance of fixed diamond wire[D]. Dalian: Dalian University of Technology, 2008.

[2] 解振华, 魏 昕, 黄蕊慰, 熊 伟. 半导体晶片的金刚石工具切割技术[J]. 金刚石与磨料磨具工程, 2004, 139(1): 10-14.

XIE Zhen-hua, WEI Xin, HUANG Rui-wei, XIONG Wei. Semiconductor wafer slicing with diamond tools[J]. Diamond & Abrasives Engineering, 2004, 139(1): 10-14.

[3] 周 锐, 李剑峰, 李方义, 路 冬. 金刚石线锯的研究现状与进展[J]. 现代制备工程, 2004(6): 112-114.

Zhou Rui, Li Jian-feng, Li Fang-yi, Lu Dong. The research actualities and development of the diamond wire saw[J]. Modern Manufacturing Engineering, 2004(6): 112-114.

[4] 张凤林, 袁 慧, 周玉梅, 王成勇. 硅片精密切割多线剧研究进展[J]. 金刚石与磨料磨具工程, 2006, 156(6): 14-18.

Zhang Feng-lin, Yuan Hui, Zhou Yu-mei, Wang Cheng-yong. Progress of multi-wire saw for precision slicing of silicon wafer[J]. Diamond & Abrasives Engineering, 2006, 156(6): 14-18.

[5] Chiba Y, Tani Y, Enomoto T, Sato H. Development of a high-speed manufacturing method for electrophted diamond wire tools[J]. Annals of the CIRP, 2003, 52 (1): 281-284.

[6] Sung C M. Brazed diamond grid: A revolutionary design for diamond saws[J]. Diamond and Related Materials, 1999, 8(8/9): 1540-1543.

[7] 张发垒, 肖 冰. 钎焊金刚石线锯的制作工艺[J]. 机械制备研究, 2009, 38(3): 87-89.

ZHANG Fa-1ei, XIAO Bing. Manufacturing technique of brazed diamond wire saw[J]. Machine Building and Automation, 2009, 38(3): 87-89.

[8] 李 嘉. 激光钎焊金刚石磨粒工艺及机理研究[D]. 南京: 南京航空航天大学, 2007.

LI Jia. Research on the process and mechanism of laser brazing diamond grits[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2007.

[9] Moret F, Eustathopoulos N. Ceramic-to-metal direct brazing[J]. Journal de Physique, 1993, 3(7): 1043-1052.

[10] Buhl S, Leinenbach C, Spolenak R, Wegener K. Microstructure, residual stresses and shear strength of diamond-steel-joints brazed with a Cu-Sn-based active filler alloy[J]. International Journal of Refractory Metals and Hard Materials, 2012, 30(1): 16-24.

[11] Huang Sheng-fang, Tsai H L, Lin Shun-tian. Effects of brazing route and brazing alloy on the interfacial structure between diamond and bonding matrix[J]. Materials Chemistry and Physics, 2004, 84(2/3): 251-258.

[12] HIGASHI T, INOUE M, ONOKI T, YOKOTA M, MURATA Y, NAKAHIRA A. Development of low melting temperature coating materials for high performance diamonds wire saw: effect of an additive on mechanical properties[J]. Journal of the Society of Materials Science, 2010, 59(6): 418-422.

[13] MA Bo-jiang, YU Qing-xian. Hot-filament chemical vapor deposition of amorphous carbon film on diamond grits and induction brazing of the diamond grits[J]. Applied Surface Science, 2012, 258(10): 4750-4755.

[14] Jun S, Hiroshi H, Mizoguchi A.Development of fixed-abrasive-grain wire saw with less cutting loss[J]. Sumitomo Electric Technical Review, 2003, 163: 43-47.

[15] 毛 炜, 彭 伟, 姚春燕, 刘福庆. 紫外光固化非金属芯线金刚石线锯研究[J]. 新技术新工艺, 2008, 7: 88-90.

Mao Wei, PENG Wei, YAO Chun-yan, LIU Fu-qing. Research on UV of nonmetallic core wire curing diamond wire saw[J]. New Technology & New Process, 2008, 7: 88-90.

[16] 刘福庆. 紫外光固化金刚石线锯制备技术研究[D]. 杭州: 浙江工业大学, 2008.

LIU Fu-qing. Resarch on manufacturing technology of ultravliolet-curing diamond wire saw[D]. Hangzhou: Zhejiang University of Technology, 2008.

[17] 葛培琪. 固结磨料金刚石锯丝制备技术[J]. 金刚石与磨料磨具工程, 2006, 156(6): 12-27.

GE Pei-qi. Some improvements on manufacturing techniques of fixed diamond wire saw[J]. Diamond & Abrasives Engineering, 2006, 156(6): 12-27.

[18] 宋术青. 改性树脂结合剂金刚石线锯丝[D]. 济南: 山东大学, 2010.

SONG Shu-qing. Fixed abrasive diamond wire saw with modified resin adhesive[D]. Jinan: Shandong University, 2010.

[19] 丛明辉, 徐冬梅, 齐 维, 仝 宇. 树脂结合剂金刚石线锯研究进展[J]. 金刚石与磨料磨具工程, 2011, 31(2): 61-65.

Cong Ming-hui, Xu Dong-mei, QI Wei, Tong Yu. Research progress in resinoid diamond wire saw[J]. Diamond & Abrasives Engineering, 2011, 31(2): 61-65.

[20] Sung C M. Superabrasive wire saw and associated methods of manufacture:United States, 6915796[P]. 2005-07-12.

[21] Enomoto T, Shimazaki Y, Tani Y, Suzuki M, Kanda Y. Development of a resinoid diamond wire containing metal powder for slicing a slicing ingot[J]. Annals of the ClRP, 1999, 48(1): 273-276.

[22] TOSHIYUKI E, YASUHIRO T, TETSUHIRO T. Development of a resinoid diamond wire tool utilizing ultraviolet curing resin[J]. Journal of the Japan Society for Precision Engineering, 2002, 68(11): 1481-1485.

[23] 向 波, 贺跃辉, 谢志刚, 黄艳华. 电镀金刚石线锯的研究现状[J]. 材料导报, 2007, 21(8): 25-29.

XIANG Bo, HE Yue-hui, XIE Zhi-gang, HUANG Yan-hua. Research progress in electroplated diamond wire saw[J]. Materials Review, 2007, 21(8): 25-29.

[24] 李绍杰. 树脂结合剂金刚石锯丝的研制[D]. 济南: 山东大学, 2008.

LI Shao-jie. Development of resin-bonded diamond wire saw[D]. Jinan: Shandong University, 2008.

[25] GE Pei-qi, HOU Zhi-jian, LIU Shao-jie. Development of resin bonded diamond wire saw and slicing experiments[J]. Key Engineering Materials, 2009, 416: 321-326.

[26] 侯志坚, 葛培琪, 张进生, 李绍杰. 环形树脂结合剂金刚石线锯研制[J]. 金刚石与磨料磨具工程, 2008, 164(2): 14-20.

HOU Zhi-jian, GE Pei-qi, Zhang Jin-sheng,LI Shao-jie. Development of looped resin bonded diamond wire saw[J]. Diamond & Abrasives Engineering, 2008, 164(2): 14-20.

[27] 高 伟, 窦百香, 李艳红, 刘 伟. 电镀金刚石线锯的制造工艺研究[J]. 工具技术, 2008, 43(7): 56-59.

GAO Wei, DOU Bai-xiang, LI Yan-hong, LIU Wei. Study on manufacturing process of electroplated diamond wire saw[J]. Tool Engineering, 2008, 43(7): 56-59.

[28] Lukschandel J, Meyer J. Nickel diamond-coated saw wire with improved anchoring of the diamond particles: Unite States, 6783442B2[P]. 2004-08-31.

[29] Clark W I, Shih A J , Hardin C W, Lemaster R L, McSpadden S B. Fixed abrasive diamond wire machining—Part I: Process monitoring and wire tension force[J]. International Journal of Machine Tools & Manufacture, 2003, 43(5): 523-532.

[30] GE Pei-qi, GAO Yu-fei, LI Shao-jie, HOU Zhi-jian. Study on electroplated diamond wire saw development and wire saw wear analysis[J]. Key Engineering Materials, 2009, 416: 311-315.

[31] Tonshoff H K, Hillmann A H. Diamond tools for wire sawing metal components[J]. Diamond and Related Materials, 2002, 11(3/6): 742-748.

[32] Leea E C, Choi J W. A study on the mechanism of formation of electrocodeposited Ni-diamond coatings[J]. Surface & Coatings Technology, 2001, 148(2/3): 234-240.

[33] 梁时骏, 梁启民. 电镀层厚度的简便计算[J]. 电镀与精饰, 1999, 13(6): 23-25.

LIANG Shi-jun, LIANG Qi-min. Simple calculations for electroplating coatings thickness[J]. Plating and Finishing, 1999, 13(6): 23-25.

[34] 高玉飞, 葛培琪, 李绍杰, 侯志坚. 用复合电镀法制造电镀金刚石锯丝的实验研究[J]. 金刚石与磨料磨具工程, 2007, 162(6): 34-37.

GAO Yu-fei, GE Pei-qi, LI Shao-jie, HOU Zhi-jian. Experimental study on manufacturing electropiated diamond wire[J]. Diamond & Abrasives Engineering, 2007, 162(6): 34-37.

[35] 窦百香. 电镀金刚石线锯快速制造工艺及设备的研究[D]. 青岛: 青岛科技大学, 2009.

DOU Bai-xiang. Study on process and equipment of rapid manufacture electroplate diamond wire[D]. Qingdao: Qingdao University of Science and Technology, 2009.

[36] 冒爱琴, 何宜柱, 郑翠红, 朱伟长, 闫 勇, 李家茂. 金刚石表面金属化的研究现状[J]. 材料导报, 2005, 19(2): 31-33.

MAO Ai-qin, HE Yi-zhu, ZHENG Cui-hong, ZHU Wei-chang, YAN yong, LI Jia-mao. Development of cladding on diamond[J]. Materials Review, 2005, 19(2): 31-33.

[37] 李 耕. 金刚石与其表面金属化层及胎体间的热应力分析[J]. 粉末冶金技术, 2002, 20(4): 209-213.

LI Geng. Investigation on thermal stress between diamond-surface metallized layer-matrix[J]. Powder Metallurgy Techonology, 2002, 20(4): 209-213.

[38] 吴玉会, 李国彬, 李长龙, 王春芳. 金刚石表面金属化[J]. 天津理工学院学报, 2002, 18(4): 62-65.

WU Yu-hui, LI Guo-bin,LI Chang-long,WANG Chun-fang. Cladding on diamond[J]. Journal of Tianjin Institute of Technology, 2002, 18(4): 62-65.

[39] 赵振艳, 赵 强, 安会芬, 李国彬. 金刚石表面化学镀Ni-P[J]. 电镀与涂饰, 2005, 25(5): 13-15.

ZHAO Zhen-yan, ZHAO Qiang, AN Hui-fen, LI Guo-bin. Electroless Ni-P plating on diamond surface[J]. Electroplating & Finishing, 2005, 25(5): 13-15.

[40] 项 东, 李木森, 许 斌, 刘科高. 镀覆金刚石技术的研究进展[J]. 超硬材料工程, 2006, 18(3): 44-49.

XIANG dong, LI Mu-seng, XU Bin, LIU Ke-gao. Research progress of techniques of coated diamond[J]. Superhard Material Engineering, 2006, 18(3): 44-49.

[41] WANG Y H, ZANG J B, WANG M Z. Properties and applications of Ti-coated diamond grits[J]. Journal of Material Processing Technology, 2002, 129(1/3): 371-374.

[42] SUN Feng-lian, FENG Ji-cai, LI Dan. Bonding of CVD diamond using an Ag-Cu-Ti alloy[J]. Journal of Materials Processing Technology, 2001, 115(3): 333-337.

[43] Manfredotti C, Fizzotti F, Lo G A, Mucera G, Polesello P, Vittone E, Mankelevich Y A, Suetin N V. Growth and characterisation of CVD diamond wires for X-ray detection[J]. Diamond and Related Materials, 1997, 6(8): 1051-1056.

[44] Melo L L, Moro J R, Castro R M, Corat E J, TravaAiroldi V J. A comparative study of diamond growth on tungsten wires by using methane and graphite as the carbon source[J]. Surface & Coatings Technology, 2007, 201(16/17): 7382-7386.

[45] 唐安俊, 黄本生, 刘 炯, 薛 屺. 金刚石金属化热力学分析及影响因素研究[J]. 四川有色金属, 2007(1): 21-25.

TANG An-jun, HUANG Ben-sheng, LIU Jiong, XUE Qi. Study on the thermodynamics of diamond metallization[J]. Sichuan Nonferrous Metals, 2007(1): 21-25.

[46] Jiang Chao, Luo Fei, Long Hua, Hu Shao-liu, Li Bo, Wang You-qing. Pulsed laser deposition of metallic films on the surface of diamond particles for diamond saw blades[J]. Applied Surface Science, 2005, 246(1/3): 207-213.

[47] Guglielmi N. Kinetics of the deposition of inert particle from electrolytic bath[J]. Journal of the Electrochemical Society, 1972, 119: 1009-1012.

[48] Celis J P, Roos J R, Buelens C. A mathematical model for the electrolytic codeposition of particles with a metallic matrix[J]. Journal of the Electrochemical Society, 1987, 134(6): 1402-1408.

[49] Hwang B J, hwang C S. Mechanism of codeposition of silicon carbide[J]. Journal of the Electrochemical Soiety, 1993, 140(4): 979-984.

[50] WANG D L, LI J, DAI CH S, HU X G. An adsorptions strength model for the electrochemical codeposition of α-Al2O3 particles and a Fe-P alloy[J]. Journal of Applied Electrochemistry, 1999, 29 (4): 437-444.

[51] 武 刚, 李 宁, 王殿龙, 周德瑞. α-Al2O3与Co-Ni合金电化学共沉积动力学模型[J]. 物理化学学报, 2003, 19(11): 996-1000.

WU Gang, LI Ning, WANG Dian-long, Zhou De-rui. A kinetic model for the electrolytic codeposition of α-Al2O3 particles with Co-Ni alloy[J]. Chinese Journal of Physical Chemistry, 2003, 19(11): 996-1000.

[52] 向 清. 铝合金基电沉积Ni-SiC复合镀技术的研究[D]. 西安: 西北工业大学, 2002.

XIANG Qing. Research on Ni-SiC composite electroplating with the matrix of the aluminum alloy[D]. Xi’an: Northwestern Polytechnical University, 2002.

[53] 杜 楠, 周海飞, 赵 晴, 廖 强. Ni-金刚石复合电沉积的界面作用力及其对复合量的影响[J]. 材料工程, 2008(2): 23-30.

DU Nan, ZHOU Hai-fei, ZHAO Qing, LIAO Qiang. Interfacial force in nickel-diamond composite electrodeposition and its effect on diamond content in composite plating[J]. Journal of Materials Engineering, 2008(2): 23-30.

[54] TU Wei-yi, XU Bin-shi, DONG Shi-yun, JIANG Bin, DU Ling-zhong. Effect of n-Al2O3 on electrochemical nucleation and chemical binding interaction in nickel electrodeposition[J]. Transactions of Nonferrous Metals Society of China, 2005, 15(4): 889-896.

[55] GREEF R, PEAT R, PETER L M, PLETCHER L M, PLETCGER D, ROBINSON J. Instrumental methods in electrochemistry[M]. LIU Hou-tian, XU Pin-di. Shanghai: Fudan University Press, 1992: 310-324.

[56] Scharifker B. Hills G. Theoretical and experimental studies of multiple nucleation[J].Electrochimica Acta, 1983, 28(7): 879-889.

[57] LI Jing-feng, ZHANG Zhao, YIN Jun-ying, YU Geng-hua, CAI Chao, ZHANG Jian-qing. Electrodeposition behavior of nanocrystalline CoNiFe soft magnetic thin film[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(3): 659-665.

[58] PETERSSON I, AHLBERG E. Kinetics of the electrodeposition of Pb circle divide Sn alloys (Part I): at glassy carbon electrodes[J]. Journal of Electroanalytical Chemistry, 2000, 485: 166-177.

[59] AFSHR A, DOLATI A G, GHORBANI M. Electrochemical characterization of the Ni-Fe alloy electrodeposition from chloride-citrate-glycolic acid solution[J]. Materials Chemistry and Physics, 2002, 77(2): 352-358.

[60] 赵旭山, 谭澄宇, 陈文敬, 刘 宇, 李劲风,郑子樵. Ni-SiC复合镀层电结晶初期动力学分[J]. 中国有色金属学报, 2008, 18(5): 823-828.

ZHAO Xu-shan, TAN Cheng-yu, CHEN Wen-jing, LIU Yu, LI Jin-feng, ZHENG Zi-qiao. Nu cleation kinetics analysis of Ni-SiC composite film during early electrocrystallization process ses[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(5): 823-828.

[61] BUELENS C, CELLS J P, ROOS J R. Electrochemical aspects of the codeposition of gold and copper with inert particles[J]. Journal of Applied Electrochemistry, 1983, 13(4): 541-548.

(编辑 何学锋)

基金项目:国家军品配套项目(JPPT-125-GH-039)

收稿日期:2012-07-12;修订日期:2012-09-14

通信作者:王日初,教授,博士;电话:0731-88836638;E-mail:wrc910103@163.com