增材制造用金属粉末研究进展

来源期刊:中国有色金属学报2021年第2期

论文作者:许德 高华兵 董涛 崔传禹 杨振林 李海新 姜风春 王建东

文章页码:245 - 258

关键词:增材制造;金属粉末;制备工艺;检测技术

Key words:additive manufacturing; metal powder; preparation process; detection technology

摘 要:增材制造(3D打印)技术是目前被广泛誉为最具革命性的先进制造技术,无需任何模具可快速成形任意复杂构件且原材利用率高、生产周期短,增材制造技术的发展日新月异,已逐步进入产业化应用于各个行业。金属粉末材料作为增材制造领域的核心组成,其质量性能的优劣对成形零件的品质至关重要,本文针对增材制造领域金属材料粉末的应用与发展,结合当前主流增材制造技术,全面分析金属粉末的制备技术、工艺原理、优缺点和原材料性能的检测方法。

Abstract: Additive manufacturing (3D printing) technology is generally regarded as the advanced manufacturing technology with the most profound revolutionary character. It has developed rapidly and entered gradually into various industrial applications in recent years due to its advantages, which including high utilization of raw materials, short production cycle, and high efficiency to form complex components without moulds. The metal powder, as the key element in the additive manufacturing technique, crucial to the properties of the additive manufactured crafts. Considering the application and development of metal materials in the additive manufacturing field, combining with the present main additive manufacturing technologies, the metal powder fabrication process, parameter diagram and mechanism, advantages and disadvantages, and performance test methods of raw materials were analyzed systematically in this work.

DOI: 10.11817/j.ysxb.1004.0609.2021-37728

许 德1,高华兵2,董 涛2,崔传禹2,杨振林2,李海新2,姜风春1, 2,王建东1

(1. 哈尔滨工程大学 材料科学与化学工程学院,哈尔滨 150001;

2. 哈尔滨工程大学 烟台研究(生)院,烟台 264000)

摘 要:增材制造(3D打印)技术是目前被广泛誉为最具革命性的先进制造技术,无需任何模具可快速成形任意复杂构件且原材利用率高、生产周期短,增材制造技术的发展日新月异,已逐步进入产业化应用于各个行业。金属粉末材料作为增材制造领域的核心组成,其质量性能的优劣对成形零件的品质至关重要,本文针对增材制造领域金属材料粉末的应用与发展,结合当前主流增材制造技术,全面分析金属粉末的制备技术、工艺原理、优缺点和原材料性能的检测方法。

关键词:增材制造;金属粉末;制备工艺;检测技术

文章编号:1004-0609(2021)-02-0245-13 中图分类号:TF123;TG146.2 文献标志码:A

引文格式:许 德, 高华兵, 董 涛, 等. 增材制造用金属粉末研究进展[J]. 中国有色金属学报, 2021, 31(2): 245-257. DOI: 10.11817/j.ysxb.1004.0609.2021-37728

XU De, GAO Hua-bing, DONG Tao, et al. Research progress of metal powder for additive manufacturing[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(2): 245-257. DOI: 10.11817/j.ysxb.1004.0609.2021-37728

增材制造(Additive manufacturing, AM),又称3D打印技术,是指运用计算机软件建立零件的三维模型,通过特定打印技术以逐层熔凝堆积的方法将离散材料(粉末、液体、丝材等)加工成形的一种低损耗叠层加工技术[1-2]。相比于传统金属材料制造工艺的设备庞大、生产耗时耗能高、原材利用率低、有污染等特点,增材制造技术具有材料总体利用率高、工序少、设计自由度高、可制造复杂结构的零件、易实现智能化及效率高等优势[3]。

金属成形零件的质量是否优良很大程度上取决于金属原材料的性能,增材制造用金属材料主要有粉末和丝材两类原料形态,其中,以粉末材料的应用较为广泛,例如,激光金属沉积和选区激光熔化等快速成形制造工艺普遍采用金属粉体材料作为原材料。其种类包括钛合金、铝合金、钢、镍基合金、铁基合金、钴铬合金以及铜合金等[4]。本文首先简要介绍目前主流的增材制造技术及其对金属粉末的要求,然后列举出现今常用于生产增材制造领域金属粉末的制备技术,并对其工艺原理、优缺点和原材料性能检测等方面进行了全面综述与分析。

1 增材制造技术及对粉末材料的要求

针对国内外占据主导地位的增材制造技术,按照设备内粉末的进给方式不同可分为预铺粉型和同轴送粉型两大类。预铺粉式的代表性技术包括选区激光熔化(Selective laser melting, SLM)、电子束选区熔化(Selective electron beam melting, SEBM);同轴送粉式的代表性技术主要为激光金属沉积(Laser metal deposition, LMD)。

增材制造金属粉末的选用一般基于三种因素:

能量热源、粉末补给方式、产品尺寸和精密度需求。目前增材制造领域常用的粉末粒度范围为15~53 μm(细粉)、53~150 μm(粗粉)。

1.1 预铺粉型

选区激光熔化(SLM)成形技术是指以高密度激光束为能量热源,以金属粉末为成形原材,按照特定程序在粉床上进行叠加扫描成形零件的增材制造技术[5]。电子束选区熔化成形技术的原理与选区激光熔化成形技术类似,其能量热源以电子束代 替高能量激光束。选区激光熔化设备如图1[6]所示,该技术适用的成形粉末种类多以单一组分居多,包括高强铝合金、钛合金、镍基合金、钢、钴铬合金以及金、银等金属。

铺粉型增材制造设备受限于成形室的空间尺寸一般应用于打印中小型构件,根据热源、打印方法及扫描方式的不同对粉末的粒度要求也有所差别,要想得到致密性好的制品,铺粉厚度要求达到粉末粒径的2倍及以上才行。通常选区激光熔化成形比较合适的粉末粒度为15~53 μm,球形度达到98%以上,要求尽量少的卫星粉,含氧量小于1×10-4以及高的松装密度等;因电子束的能量转换率高,同等功率下能量密度大,电子束选区熔化成形比较合适的粉末粒度为53~150 μm,其他参数与SLM工艺相差不大。为了打印出致密度高、性能良好的零件,预铺粉型设备一般要求选用粒度较小且粒径分布窄的金属粉末。粉末颗粒越细,颗粒之间的间隙越小,粉末层越致密,当热源功率一定时,细粉比粗粉熔化的更加完全,同时因细粉的比表面积大,烧结驱动力也越大,从而有利于得到烧结强度较高的高品质金属零件。若选用的粉末较粗,粒径分布范围较宽,铺粉表面容易出现分层现象,金属粉末受热熔化不均匀或不能完全熔化,成形零件的孔隙率、强度、表面粗糙度等都会严重增加[7]。

1.2 同轴送粉型

激光金属沉积(LMD)[8]成形的送粉装置与激光器位于同一轴线上,在保护气体推动下将粉末不断地送入激光束中形成熔池,随着光斑的移动逐层沉积最终得到成型零件。这种成形工艺破除了SLM上对于零件尺寸的限制,可成形大尺寸的金属零 件[9]。

粉末喷嘴与激光束同轴运行,能够保证粉末均匀稳定的进给,减小发散角,保证熔覆层的精度,避免漫反射效应,可提高粉末利用率[10]。图2所示为同轴送粉沉积过程示意图[11],该技术适用的成形粉末种类适应性较广泛,可为单一组分也可为多成分复合粉末。

图1 选区激光熔化设备示意图[6]

Fig. 1 Schematic diagram of selective laser melting[6]

图2 激光金属沉积过程示意图[11]

Fig. 2 Schematic diagram of laser metal deposition process[11]

同轴送粉型设备,如激光金属沉积成形(LMD)对粉末粒度具有相对较宽的适应性,并且适合打印大尺寸和大加工余量的零件,粉末应用跨度可从几十微米的细粉到数百微米的粗粉,但通常采用粒度为53~150 μm的粉末作为耗材,粉末同样要求具有较好的球形度(大于85%)、较低的含氧量(低于3×10-4)和较好的均匀性等。虽然细粉末适合打印精细结构,但粉末粒度小于40 μm时,送粉稳定性会变差,且细粉还易堵塞喷嘴,不利于成形;相反粉末粒度过大,喷嘴处会出现粉末飞溅降低粉末利用率,而且熔化时需要采用高功率,这时过大的热输入又将影响某些材料的力学性能[12]。

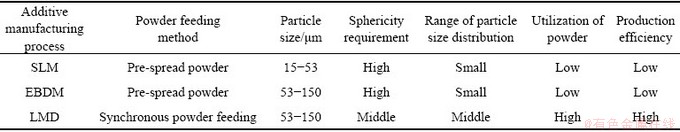

比较不同增材成形工艺用金属粉末的特点如表1所列,上述工艺除使用单一规格的粉末外,还有研究发现,细粉颗粒引入粗粉颗粒中,可填补于大颗粒间隙位置,提高粉末的松装密度,提高成形零部件的表面质量和力学性能。但细粉颗粒的填充量要适中不宜过多,否则易引起铺粉厚度不均,烧结过程中球化现象严重,只有恰当控制混合粗细粉末的配比,才能得到更好的3D打印效果[13-14]。

1.3 金属粉末特征对增材制造产品性能的影响

金属粉末作为增材制造产业链的重要一环,其粉末特征(粒度、松装密度及流动性等)对成形零件的质量和性能将带来重要影响。JOAKIM等[15]分别选用粒径25~45 μm与45~100 μm的Ti6Al4V粉末为原材料,采用SEBM工艺制备金属零件,发现成形试样的硬度、弹性模量等力学性能无明显差异,但细粉的表面粗糙度相对更小。GU等[16]研究了粉末粒径差异对SLM制备Ti6Al4V成形件质量及性能影响,发现粒径呈双峰分布的粉末所制备的产品的孔隙率较低、致密性较好,但显微组织与抗拉强度相差不大。

2 增材制造专用金属粉末制备技术

常见的增材制造用金属材料有铁基合金、钛基合金、镍基合金、铝合金、铜合金及贵金属等。随着增材制造技术在各领域的不断发展,对其原材料的品质要求也越来越严格,金属粉末的球形度、纯净度、粒径分布、流动性都对成形零件的质量产生至关重要的影响。目前,增材制造专用金属粉末制备方法主要包括雾化法(以气雾化为主,包括真空气雾化(VIGA)和电极感应雾化(EIGA)等)和等离子法(等离子旋转电极雾化(PREP)、等离子熔丝雾化(WPA)和等离子球化技术(PA)等)。

2.1 雾化法

2.1.1 水雾化

水雾化是以水为雾化介质,破碎金属液流的雾化制粉方式,其优势在于设备构造简单、效率高、雾化成本低;但与气雾化相比,制备的粉末杂质含量高、球形度差,这归因于高温下活性金属易与雾化介质发生反应导致含氧量增加,同时水的比热容大,雾化破碎的金属液滴迅速凝固阶段多呈现不规则状,难以满足金属 3D 打印对粉末的质量要求[17-18]。

2.1.2 气雾化

气雾化制粉法是指利用高速气流将液态金属流击碎形成小液滴,随后快速冷凝得到成形粉末。与水雾化主要区别于雾化介质的改变,目前气雾化生产的粉末约占世界粉末总产量的 30%~50%[19];该方法制备的金属粉末具有粒度细小(粉末粒径<150 μm)、球形度较好、纯度高、氧含量低、成形速度快、环境污染小等优点,该类技术适用于绝大多数金属及合金粉末的生产,是增材制造用金属粉末制备的主流方法[20-22]。

2.1.2.1 真空气雾化

传统意义上的气雾化法指的是真空气雾化制粉技术(Vacuum induction melting gas atomization, VIGA),雾化设备如图3[23]所示,其工作原理是采用坩埚加热熔炼金属原材,熔炼金属受重力作用在坩埚底部喷嘴处形成液流,随后以高速惰性气流(主要为氩气)在真空下将其击碎为细小液滴,继而冷凝成形,液滴在飞行中受表面张力自凝固成球形或近球形颗粒[24],如何最大程度将高速气流动能向新生粉末表面能的转化为其关键。

表1 不同增材制造工艺用金属粉末的特点

Table 1 Characteristics of metal powders for different additive manufacturing processes

图3 真空气雾化技术制粉设备示意图[23]

Fig. 3 Principle diagram of preparation of powders by VIGA[23]

真空气雾化法对比水雾化制备的316L粉末显微形貌如图4所示[25]。观察对比显示气雾化制备粉末球形度较高,表面较为光洁,但仍附着少量的卫星粉。IRRINKI等[26]采用SLM分别对气雾化和水雾化制备的17-4PH不锈钢件的致密化过程和微观结构进行全面研究,发现水雾化粉和气雾化粉的密度和力学性能均随能量密度的增大而增大,同等能量密度下,水雾化粉末制件的极限抗拉强度低于气雾化粉末制件。

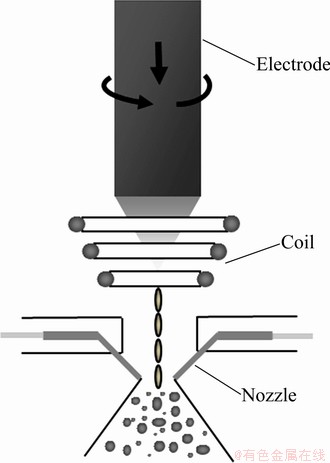

2.1.2.2 电极感应熔融雾化法

为了防止坩埚与金属原材的接触导致熔炼过程中引入杂质,德国莱宝公司发明了一种摆脱粉体受器皿污染,可获得到高纯度金属粉末的真空感应熔炼雾化专利,称为电极感应熔融气雾化(Electrode induction melting gas atomization, EIGA)装置如图5[27]所示。该技术原理是采用成形的棒材为电极,使其在高频感应电圈中不断熔化,在重力的作用下金属液流经雾化器中心孔,在高速气流冲击雾化后得到金属粉末。

这种无坩埚的熔炼技术,有效防止了坩埚耐火材料带来的污染,熔炼过程液态金属存留时间短,缩短了设备内熔融态金属与残余的氧、氮、氢等杂质气体的反应时间,提高了粉体纯度。此外,该装置还有效提升了惰性气体的雾化效率,利于得到粒度更小的金属粉末,不足之处是雾化时需熔炼电极,因感应电极的电磁场分布不均易导致金属粉末出现成分偏析现象[28]。SCHADE等[29]使用电极感应熔融气雾化(EIGA)方法,以不同类型的金属废品为原料,制备了五种不同的Ti-6Al-4V熔体,通过分析多种熔体的化学成分,测试结果显示试样整体化学成分符合美国材料试验协会5级的要求。

图4 水雾化粉末形态和气雾化粉末形态[25]

Fig. 4 Morphologies of water atomized 316L powder(a) and gas atomized 316L powder(b)[25]

图5 电极感应熔融气雾化法制备球形粉末原理示意图[27]

Fig. 5 Principle diagram of preparation of powders by EIGA[27]

2.1.3 基于气雾化技术的相关改进

气雾化制粉主要是将高速气流的动能转化为金属粉体的表面能,雾化喷嘴的结构设计将直接影响着雾化效率及粉末的综合性能(球形度、粒度分布特征、形貌、含氧量及产率等),通常,气流速度越快、能量越高,雾化金属液流的效果越优异,制备出的球形金属粉末越能符合增材制造要求[30],为此相关学者针对气雾化喷嘴的设计也进行着不断地改良。

研究发现,适当提高雾化气流的流速可有效提高气体动能向金属液滴表面能的转化效率,为此,MILLER[31]通过对雾化喷嘴的改良,设计出紧耦合雾化喷嘴,显著提高了气雾化制粉的效率,同时,使得制备的粉末粒径分布也有效缩窄。

英国雾化设备制造商Phoenix scientific industries(PSI)基于紧耦合雾化技术开发了一种用于生产优质金属粉末的连续式雾化设备,该设备在紧耦雾化喷嘴结构上进行改进,引入拉瓦式喷管,实现了低雾化压力下的高雾化气流喷速,最高速度可达340 m/s以上,因此也被称为超声紧耦合雾化技术[32],极大提升了雾化效率。

此外,德国柏林Nanoval公司还提出了层流雾化的概念,其雾化喷嘴结构如图6所示[33],该技术是在紧耦合雾化喷嘴基础上通过结构设计从而改变气流形态,实现了雾化气流与金属液流在喷嘴中呈层流状分布,利用高速雾化气流对金属液流的剪切效应和挤压效应,将金属液流不断碎化为细小粒径的金属液滴。该技术有效减少了气体消耗,具有冷却效率高、粒径分布窄等优点,不足之处为单次产量较低且雾化过程不易把控。

图6 层流雾化喷嘴结构示意图[33]

Fig. 6 Schematic diagram of laminar flow atomizer nozzle[33]

除了对雾化喷嘴的结构改进,学者们发现采用同一雾化工艺及设备进行制粉时,通过改变不同的雾化介质也会使雾化气流的速度、黏度、比热、密度及导热系数等产生变化,进而影响成形粉末的粒径分布、外观形貌和最终凝固组织等。超声波雾化(Ultrasonic atomization, UA)就是利用该类原理所提出的一种改良技术,超声波能场作为一种新型的雾化介质可用来辅助气流对金属液流进行碎化使之形成细小液滴,从而达到更好的细粉制备效果。金属粉末的球形度和粒径受到超声波振幅以及声波震动频率的影响,与传统仅使用气体进行雾化相比,可减少气流的波动影响使雾化效果更稳定和均匀化,进而得到具有更好的球形度的粉末并能够有效的消除空心粉和卫星粉[34]。

此外,美国HJE公司[36]和英国PSI公司[37]联合开发出热气体雾化超细粉末制备技术,制备结果表明随着雾化气流温度的升高,粉体平均粒径降低,气液比也随之减小。

2.2 等离子法

2.2.1 等离子旋转电极雾化

等离子旋转电极雾化技术(Plasma rotating electrode process, PREP)最初起源于俄罗斯,其结构如图7所示[37],该装置采用同轴的等离子弧为热源,首先在惰性气体氛围下,等离子弧加热熔化快速旋转的自耗电极,旋转棒料端面因受热熔化形成液膜,随后在离心力作用下于熔池边缘雾化成熔滴,熔滴在飞行过程中受表面张力作用冷却凝固最终形成球形粉末。

该技术可通过调节等离子弧电流的大小和自耗电极转速来调控粉末的粒径,提高特定粒径粉末的收得率,有益于制备高球形度、高致密度、低孔隙率、低氧含量、表面光洁的球形粉末,且基本不存在空心粉、卫星粉,有效减少增材制造技术生产过程中的球化、团聚及引入杂质元素而带来的气孔、开裂现象[38-39]。

图7 等离子旋转电极原理示意图[37]

Fig. 7 Schematic diagram of plasma rotating electrode process (PREP)[37]

YUE等[40]比较了真空气雾化(VIGA)和等离子体旋转电极工艺(PREP)制备的两种IN600合金粉末,发现VIGA制备的粉体内部形态以胞状枝晶为主,枝晶不连续、无序,而PREP制备的粉末的内部形貌主要由树枝状枝晶组成;粉末的粒度相当,但PREP制备的粉末颗粒的球形度优于VIGA粉末颗粒且PREP制备的IN600塑形更好。

2.2.2 等离子熔丝雾化

等离子熔丝雾化工艺(Wire plasma atomization,WPA)是由加拿大高级粉末及涂层公司(AP&C)率先提出并获得专利权(美国专利,专利号5707419),其工艺原理如图8所示[41],该技术以规定尺寸的金属丝材为原材料,通过送丝系统按照特定速率送入雾化炉内,经出口处环形等离子体火炬加热装置,在聚焦等离子弧的作用下进行熔融雾化,最终得到金属粉末。整个流程在氩气氛围下进行,熔融雾化过程无外来杂质干扰,产品纯净度高,由于采用金属丝材为加工原材料,通过控制进给速度可获得特定粒径分布的粉末,提高了粉末的品质稳定性,低浓度的悬浮颗粒能够有效防止形成伴生颗粒,从而使粉末具备较好的流动性,十分有利于制备高纯度、高球形度的金属粉末。鉴于该制粉技术目前主要掌握在加拿大、北美等公司,其最新设备不对外出售,所以在国内利用该工艺制备的产品较少。

图8 等离子熔丝雾化法制备钛粉原理示意图[41]

Fig. 8 Principle diagram of preparation of titanium powders by WPA[41]

CHEN等[42]分别选用真空气雾化法(VIGA)、等离子旋转电极(PREP)、等离子熔融雾化(WPA)三种技术制备的Ti-6Al-4V粉末如图9所示[42],通过对比其微观结构特征,发现等离子旋转电极工艺制备的粉末球形度最高、质量最好,而真空气雾化法制备的粉末的产量最高,与等离子旋转电极制备的粉末相比,真空气雾化和等离子熔融雾化的粉末具有较高的孔隙率。

图9 采用不同工艺制备Ti-6Al-4V粉末的显微形貌[42]

Fig. 9 Surface micrographs of Ti-6Al-4V powders by different methods[42]

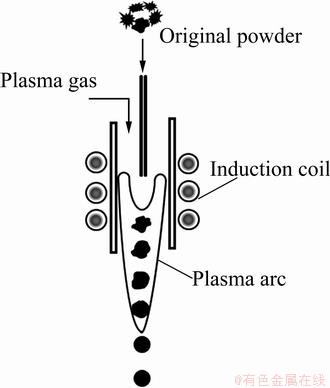

2.2.3 等离子球化技术

等离子球化技术(Plasma Atomization,PA)是一种对不规则粉末进行熔化再加工的二次成形技术。其工作原理如图10所示[44]。区别于其他技术应用的丝材,棒材等,该技术以不规则形状的金属粉末为原材料,在载气气流的作用下不规则粉体被输送到感应等离子体中,在热等离子体作用下受热熔化,熔融金属液滴在下落进入冷却室过程中因经受较高的温度梯度变化以及自身表面张力作用,从而迅速冷却凝固缩聚为球形。等离子熔融球化技术因其成形原理被认为是获得致密、规则球形粉末的有效手段,其制备方法依照等离子体的激发方式可分为射频等离子体(Radiofrequency plasma, RF)和直流等离子体(Direct-current plasma, DF)两类。

图10 等离子球化制粉原理示意图[43]

Fig. 10 Principle diagram of powder preparation by plasma spheroidization[43]

2.3 新型金属粉末制备工艺

除雾化法和等离子法外,SUN等[44]还设计并实现了一种颗粒烧结脱氧(Granulation sintering deoxygenation, GSD)工艺,该工艺将颗粒球化、烧结、脱氧协同作用于一体用于制备低成本实心球形粉末,该工艺使用低温熔盐工艺对钛合金粉末进行脱氧,从而将粉末中的氧含量降至最低。LI等[45]利用化学镀的方法成功生产出SLM工艺用Ni/Al2O3 金属基复合材料粉末,扫描电镜(SEM)表征表明,Ni和Al2O3在粉末中呈均匀分布,在熔道中均发现了Ni和Al2O3相,具有分级的微/纳米结构,证实了化学镀是一种有效的粉体原料生产方法。

对比主流粉末制备工艺的特点如表2所列,各类增材制造用粉末制备技术互有优劣,就目前而言,国内增材制造领域所用金属粉末主要以气雾化生产为主,高品质粉末仍然依赖于国外进口。

3 增材制造用金属粉末质量的基础研究

近年来,国内外增材制造技术迅速发展,加工方法、设备、技术都在不断革新优化,原材料品质和性能的提高已经成为促进增材制造领域进步的重要阶梯,相关工艺对金属粉末材料的要求也越发苛刻,不仅要求金属粉末具有优良的球形度和粒径分布来保证加工过程良好的流动性,还要求粉末具有较高的纯度和低的氧含量[46]。

表2 主流粉末制备方法的特点

Table 2 Characteristics of mainstream powder preparation methods

目前对金属粉末原材料的检测主要包括:颗粒形貌、粉末粒度、流动性和松装密度等方面,粉末取样标准应满足随机性和代表性原则。

3.1 金属粉末的粒度分布检测

为了提高粉末熔融效率获得良好致密度的成形零件,粉末粒径分布要尽可能窄,常规检测方法包括物理筛分法、沉降实验法、库尔特计数法、激光衍射法等[47]。

物理筛分法是利用粉末粒子的自重力,采用筛网进行过滤得到数据,沉降实验法是将粉末浸入悬浮液中利用重力或者离心力进行沉降观察实验从而获得数据,以上两种方法因数据获取困难且精度不高,因此在增材制造专用粉末的检测中较少运用。当下最主流的检测方法为激光衍射法,其原理是基于散射理论利用不同大小的颗粒在一定角度下对光的衍射分布不同进行测量;激光衍射法因其提供了非常可靠的连续测量手段,且人工干预最小,适用范围广等优势而被广泛应用[48],目前,检测设备以英国Malvern公司生产的马尔文激光粒度仪为代表[49]。

3.2 金属粉末的形貌检测

不同工艺下制备的金属粉末形状各异,为了保证粉末在加工过程具有良好的流动性,提高成形稳定性,通常选用粉末要具有良好的球形度,具体检测手段多使用光学显微镜法(OM)、扫描电镜法(SEM)和透射电镜法(TEM)。

光学显微镜因其简单高效而应用最广,但光学显微镜分辨率仅能达到0.1 μm只能观察粉末的宏观形貌对具体的表面和内部状态无法勘测;扫描电镜分辨率高,常用于对金属粉末的微观表面观察,也是观察异型粉、空心粉的有效检测手段;透射电镜因试样制备复杂,费用高,通常只用于科研工作,很少用于实际生产检测。

3.3 金属粉末流动性检测

粉末流动性是决定增材制造最终成形零件质量性能的关键指标,粒径越均匀、球形度越高,松装密度越好,流动性也越好,其检测方法包括堆积角法、Carr法、粉体流变仪法、振实法、霍尔流速计法。

堆积角法是将粉末通过漏斗从某特定高度滑落,测量堆积圆锥与平台的夹角,角度越小,粉末摩擦力越小,流动性越高[50]。振实法是将金属粉末分别测量出振实密度和松装密度,比较其比值,数值越小,密度越高,流动性越好[51]。霍尔流速计法是目前国内外增材制造领域最广泛应用的检测方法,其标准以50 g金属粉末流经标准漏斗的时间为计量标准。

3.4 金属粉末的循环使用性

增材制造用金属粉末对比传统制造工艺要求标准严格,制备工艺复杂,成本高,但金属基增材制造工艺的沉积效率通常小于50%,因此金属粉末的可循环使用对于节约成本,提高材料利用率有重要意义。

在研究选区激光熔化(SLM)工艺下粉末循环使用性中,AHMED等[52]选用17-4PH不锈钢进行探索,发现随循环次数增加,粉末流动性不断提高,循环10次后流动性提高了35%,打印零件的微观结构、化学成分和结晶相无显著变化。同种SLM工艺下,MAAMOUN等[53]对AlSi10Mg样品的回收粉末进行全面表征,也得到相同的结论,成形试样的相对密度达99.7%。柳宝元等[54-55]选用Ti6Al4V粉末对其SLM工艺中的循环使用性进行研究测试其力学性能,发现随循环次数增加成形试样的显微硬度、抗拉强度及疲劳性能均未呈现明显变化,在水平和沉积两方向的冲击韧性也未表现出明显改变。但POPOV等[56]在使用原始和回收Ti6Al4V粉末采用电子束选区熔化(SEBM)工艺制备试样测试其性能时却发现:回收粉的抗拉强度及伸长率均有降低,疲劳寿命也有所衰减。

在采用激光金属沉积(LMD)工艺上,TERRASSA等[57]研究了316L不锈钢粉末再利用对粉末形貌、流动性、团聚、化学成分以及成形零件微观结构、物理性能的影响,发现粉末的平均粒径和含氧量增加,形状更加不规则,但流动性能变化不大,对沉积零件的成形质量没有显著影响。同种工艺下ASGARI等[58]对AlSi10Mg粉末的回收使用进行研究,证明了该材料的可循环使用性,回收粉所制试样与原始试样在微观结构和力学性能上表现出相似性。然而,郭柏辰等[59]在针对GH4169高温合金在LMD工艺下的循环老化行为的研究中发现,随着回收循环次数增加,粉末粒径增大,粉末的成分出现了变化,晶粒组织粗化,循环4次后,硬度、弯曲强度均有所下降,循环工艺对粉末产生了老化影响。

综上所述,金属粉末的循环使用性不仅与材料的化学成分、微观结构有关还与其制备工艺有着密切关联,不同的增材制造技术因其独特的工艺特点对粉末原材料的循环使用性表现出不同的影响,不同的原材料在同种增材制造工艺下也呈现出不同的组织特征及力学性能演变。

3.5 增材制造金属粉末标准

随着增材制造技术的进步发展,国内外对于该行业的标准制定工作也相继展开。美国汽车工程协会(SAE)于2002年公开发表了首个增材制造行业技术标准,美国材料与试验协会(ASTM)也后续颁布多项标准,例如ASTM F2924-12a《粉床熔合3D打印工艺用Ti-6Al-4V标准规范》、ASTM F3001-13《粉末床熔合3D打印工艺用镍铬合金625新规范》等[60],目前,我国关于增材制造领域针对术语、工艺分类、原材料规格、材料特性和测试方法等也颁布了相关标准,截止2020年3月,现行标准包括 GB/T 35351—2017《增材制造术语》,GB/T 35352—2017《增材制造文件格式》,GB/T 350291—2018《增材制造工艺分类及原材料》,GB/T 35022—2018《增材制造主要特性和测试方法零件和粉末原材料》,GB/T 37463—2019《增材制造 塑料材料粉末床熔融工艺规范》,GB/T 37461—2019《增材制造云服务平台模式规范》。

4 结语

随着增材制造技术在航空航天、生物医疗等领域的不断革新应用。金属粉末作为增材制造技术的物质基础也越来越得到重视,其品质与性能已成为引领增材制造技术向更高端更广阔领域发展的根本动力,在行业稳步发展的同时也存在着一些问题亟需我们去关注和解决。1) 目前粉末颗粒制备的技术难题主要在于如何提高细粉收得率,缩窄粒径分布,降低氧含量以及超细粉的制备等方面。气雾化作为目前产能高、效率佳、成本低的雾化技术,由于粉末粒度不均、氧含量高、存在卫星粉等不足,在利用增材制造技术制备高品质、高精度零件方面无法得到满足;同时,易于获得球形度、均匀度较好的等离子旋转电极雾化技术受限于电极转速在制备超细粉方面也一直遭遇瓶颈。因此,开发制粉过程中高纯净熔炼工艺,优化雾化喷嘴、流道设计,改善雾化介质以及研制高转速等离子旋转电极设备将是日后的研究重点。2) 在制粉新技术的研制方面,基于现有的制备技术,规避不同工艺的技术缺陷,发挥各自技术优势,研制复合型制粉装置,也将是开发新型制粉技术、制备优质粉末的可行性方向,比如将气雾化与等离子球化技术进行结合,以此来消除气雾化制备过程中的空心粉、卫星粉、获得球形度更好,粒径更细小均匀的粉末。3) 在粉末检测技术方面,目前所使用的检测手段多为常规粉末冶金工业所用技术,主要针对粉末的形貌、粒度、流动性等方面的检测,在对于雾化过程中的熔体破碎、变形及凝固并未进行过实时监测研究,同时对金属粉末与激光、电子束的作用机理等方面研究也不够深入。所以加强对雾化过程的破碎机理和熔体冷却-凝固过程的基础研究,深入探索材料物理性质与增材制造工艺的内部关联,将对指导我们进一步改进、开发新型制粉技术有着重大意义。4) 目前金属粉末种类偏少,主要由钛、铝、镍、钢合金主导。随着金属增材制造技术的应用推广,常用的高强钢、工具钢、模具钢、耐热钢等其他零部件制造的合金钢粉末市场上需求越来越大,而市场上的种类和产量远不能满足需求,以及等离子雾化等多种工艺受制于专利保护以及发达国家的技术封锁,我国目前尚无法实现产业自主化,高品质的金属粉末对进口依赖严重且价格高昂等问题也应得到足够的重视。

综上所述,研发并改进金属粉末制备工艺,深入基础研究,完善产业标准,建立一个集产品设计、制备工艺优化、粉末特性表征及零件性能测试于一体化科学检测体系,使各行业能够协同创新,共同进取,将会对整体增材制造领域的发展有着强力的推动作用。

REFERENCES

[1] FRAZIER W E. Metal additive manufacturing: A review[J]. Journal of Materials Engineering and Performance, 2014, 23(6): 1917-1928.

[2] 卢秉恒, 李涤尘. 增材制造(3D打印)技术发展[J]. 机械制造与自动化, 2013(4): 7-10.

LU Bing-heng, LI Di-chen. Technical development of additive manufacturing (3D printing)[J]. Mechanical Manufacturing and Automation, 2013(4): 7-10.

[3] CHEN L, HE Y, YANG Y. The research status and development trend of additive manufacturing technology[J]. The International Journal of Advanced Manufacturing Technology, 2017, 89(9): 3651-3660.

[4] HERZOG D, SEYDA V, WYCISK E. Additive manufacturing of metals[J]. Acta Materialia, 2016, 117: 371-392.

[5] KORNER C. Additive manufacturing of metallic components by selective electron beam melting—A review[J]. International Materials Reviews, 2016, 61(5): 361-377.

[6] 范立坤. 增材制造用金属粉末材料的关键影响因素分析[J]. 理化检验(物理分册), 2015, 51(7): 480-482.

FAN Li-kun. Analysis of key influencing factors of metal powder materials for additive manufacturing[J]. Physical and Chemical Inspection (Physical Volume), 2015, 51(7): 480-482.

[7] 滕 庆, 李 帅, 薛鹏举, 等. 激光选区熔化Inconel 718合金高温腐蚀性能[J]. 中国有色金属学报, 2019, 29(7): 1417-1426.

TENG Qing, LI Shuai, XUE Peng-ju, et al. High temperature corrosion properties of Inconel 718 alloy melted by laser selection[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(7): 1417-1426.

[8] ARREGUI L, GARMENDIA I, PUJANA J. Study of the geometrical limitations associated to the metallic part manufacturing by the LMD process[J]. Procedia CIRP, 2018, 68: 363-368.

[9] TURICHIN G A, SOMONOV V V, BABKIN K D, et al. High-speed direct laser deposition: Technology, equipment and materials[J]. IOP Conference Series: Materials Science and Engineering, 2016, 125(1): 9-12.

[10] 薛 菲, 王耀民, 刘双宇. 激光熔覆同轴送粉喷嘴的研究状况[J]. 机械制造与自动化, 2015, 44(3): 46-49.

XUE Fei, WANG Yao-min, LIU Shuang-yu. Research status of laser cladding coaxial powder feeding nozzle[J]. Mechanical Manufacturing and Automation, 2015, 44(3): 46-49.

[11] PAN H, SPARKS T, THAKAR Y D. The investigation of gravity-driven metal powder flow in coaxial nozzle for laser-aided direct metal deposition process[J]. Journal of Manufacturing Science & Engineering, 2006, 128(2): 541-553.

[12] 熊博文, 徐志锋, 严青松, 等. 直接选区激光烧结金属粉末材料的研究进展[J]. 热加工工艺, 2008, 37(9): 92-99.

XIONG Bo-wen, XU Zhi-feng, YAN Qing-song, et al. Research progress of direct selective laser sintering of metal powder materials[J]. Hot Working Technology, 2008, 37(9): 92-99.

[13] MOMENI A, ABBASI S M. Effect of hot working on flow behavior of Ti-6Al-4V alloy in single phase and two phase regions[J]. Materials & Design, 2010, 31(8): 3599-3604.

[14] 王会杰, 崔照雯, 孙 峰, 等. 激光选区熔化成形技术制备高温合金GH4169复杂构件[J]. 粉末冶金技术, 2016 , 34(5): 368-372.

WANG Hui-jie, CUI Zhao-wen, SUN Feng, et al. Preparation of high temperature alloy GH4169 complex components by selective laser melting and forming[J]. Powder Metallurgy Technology, 2016, 34(5): 368-372.

[15] KARLSSON J, SNIS A, ENGQVIST H. Characterization and comparison of materials produced by Electron Beam Melting (EBM) of two different Ti-6Al-4V powder fractions[J]. Journal of Materials Processing Technology, 2013, 213(12): 2109-2118.

[16] GU H, GONG H, DILIP J J S. Effects of powder variation on the microstructure and tensile strength of Ti6Al4V parts fabricated by selective laser melting[J]. Nanotechnology Weekly, 2014, 51(1): 470-483.

[17] 邹海平, 李上奎, 李 博. 3D打印用金属粉末的制备技术发展现状[J]. 中国金属通报, 2016(8): 88-89.

ZOU Hai-ping, LI shang-kui, LI Bo. Development status of metal powder preparation technology for 3D printing[J]. China Metal Bulletin, 2016(8): 88-89.

[18] 赵同春, 麻洪秋, 金成海, 等. 金属注射成形用水雾化不锈钢粉末的制备与应用[J]. 粉末冶金工业, 2013, 23(3): 26-31.

ZHAO Tong-chun, MA Hong-qiu, JIN Cheng-hai, et al. Preparation and application of stainless steel powder atomized by water for metal injection molding[J]. Powder Metallurgy Industry, 2013, 23(3): 26-31.

[19] MOLL J H. Utilization of gas-atomized titanium and titanium-aluminide powder[J]. JOM, 2000, 52(5): 32-34.

[20] 欧阳鸿武, 陈 欣, 余文焘, 等. 气雾化制粉技术发展历程及展望[J]. 粉末冶金技术, 2007, 25(1): 53-58.

OUYANG Hong-wu, CHEN Xin, YU Wen-tao, et al. Development history and prospect of aerosol pulverization technology[J]. Powder Metallurgy Technology, 2007, 25(1): 53-58.

[21] CHEN G, ZHOU Q, ZHAO S Y, et al. A pore morphological study of gas-atomized Ti-6Al-4V powders by scanning electron microscopy and synchrotron X-ray computed tomography[J]. Powder Technology, 2018, 330: 425-430.

[22] GAO C F, XIAO Z Y, ZOU H P, et al. Characterization of spherical AlSi10Mg powder produced by double-nozzle gas atomization using different parameters[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(2): 374-384.

[23] 韩寿波, 张义文, 田象军, 等. 航空航天用高品质3D打印金属粉末的研究与应用[J].粉末冶金工业, 2017, 27(6): 44-51.

HAN Shou-bo, ZHANG Yi-wen, TIAN Xiang-jun, et al. Research and application of high quality 3D printing metal powder for aerospace[J]. Powder Metallurgy Industry, 2017, 27(6): 44-51.

[24] 袁 华, 李 周, 许文勇, 等. 氩气雾化制备高温合金粉末的研究[J]. 粉末冶金工业, 2010, 20(4): 1-5.

YUAN Hua, LI Zhou, XU Wen-yong, et al. Study on the preparation of superalloy powder by argon atomization[J]. Powder Metallurgy Industry, 2010, 20(4): 1-5.

[25] HOEGES S, ZWIREN A, SCHADE C. Additive manufacturing using water atomized steel powders[J]. Metal Powder Report, 2017, 72(2): 111-117.

[26] IRRINKI H, JANGAM J S D, PASEBANI S. Effects of particle characteristics on the microstructure and mechanical properties of 17-4PH stainless steel fabricated by laser-powder bed fusion[J]. Powder Technology, 2018, 331: 192-203.

[27] 李保强, 金化成, 张延昌, 等. 3D 打印用球形钛粉制备技术研究进展[J]. 过程工程学报, 2017(5): 911-917.

LI Bao-qiang, JIN Hua-cheng, ZHANG Yan-chang, et al. Research progress of spherical titanium powder preparation technology for 3D printing[J]. Journal of Process Engineering, 2017(5): 911-917.

[28] HOHMANN M, JONSSON S. Modern systems for production of high quality metal alloy powder[J]. Vacuum, 1990, 41(7): 2173-2176.

[29] SCHADE C T. Titanium alloy development for AM utilizing gas atomization[J]. International Journal of Powder Metallurgy, 2018, 54(2): 61-69.

[30] 王华钰, 董 鹏, 王宇鑫, 等. 新型雾化喷嘴的试制研 究[J]. 金屬功能材料, 2010, 17(6): 44-48.

WANG Hua-yu, DONG Peng, WANG Yu-xin, et al. Trial-production research of a new atomizing nozzle[J]. Metal Functional Materials, 2010, 17(6): 44-48.

[31] MILLER S A. Close-coupled gas atomization of metal alloys[J]. Metal Powder Report, 1987(10): 702.

[32] 张艳红, 董兵斌. 气雾化法制备3D打印金属粉末的方法研究[J]. 机械研究与应用, 2016(2): 203-205.

ZHANG Yan-hong, DONG Bing-bin. Research on the method of 3D printing metal powder by gasatomization[J]. Mechanical Research and Application, 2016(2): 203-205.

[33] SCHULZ G. Nanoval process offers fine powder benefits[J]. Metal Powder Report, 1996, 11(51): 30-33.

[34] 刘 洋, 贾庆明, 蒋丽红, 等. 超声雾化法制备超细粉体的研究进展[J]. 化工新型材料, 2019, 47(5): 213-217.

LIU Yang, JIA Qing-ming, JIANG Li-hong, et al. Research progress of ultra-fine powder preparation by ultrasonic atomization[J]. New Chemical Materials, 2019, 47(5): 213-217.

[35] STRAUSS J T. Hotter gas increases atomization efficiency[J]. Metal Powder Report, 1999, 54(11): 24-28.

[36] HOPKINS W G. Fine powders: the heat is on at PSI[J]. Metal Powder Report, 2001, 56(3): 20-24.

[37] TANG J J, NIE Y, QIAN L, et al.Characteristics and atomization behavior of Ti-6Al-4V powder produced by plasma rotating electrode process[J]. Advanced Powder Technology, 2019, 30(10): 2330-2337.

[38] CHEN G, ZHAO S Y, TAN P, et al. Shape memory TiNi powders produced by plasma rotating electrode process for additive manufacturing[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(12): 2647-2655.

[39] YIN J O, CHEN G, ZHAO S Y. Microstructural characterization and properties of Ti-28Ta at.% powders produced by plasma rotating electrode process[J]. Journal of Alloys and Compounds, 2017, 713: 222-228.

[40] CHEN Y, ZHANG J Y, WANG B, et al. Comparative study of IN600 superalloy produced by two powder metallurgy technologies: Argon atomizing and plasma rotating electrode process[J]. Vacuum, 2018, 156: 302-309.

[41] TSANTRIZOS P G, ALLAIRE F, ENTEZARIAN M. Method of production of metal and ceramic powders by plasma atomization: US, 5707419[P]. 1998-01-13.

[42] CHEN G, ZHAO S Y, TAN P. A comparative study of Ti-6Al-4V powders for additive manufacturing by gas atomization, plasma rotating electrode process and plasma atomization[J]. Powder technology, 2018, 333: 38-46.

[43] XU J L, KHOR K A, GU Y W. Radio frequency (RF) plasma spheroidized HA powders: Powder characterization and spark plasma sintering behavior[J]. Biomaterials, 2005, 26(15): 2197-2207.

[44] SUN P, FANG Z Z, XIA Y. A novel method for production of spherical Ti-6Al-4V powder for additive manufacturing[J]. Powder Technology, 2016, 301: 331-335.

[45] LI M, FANG A, MARTINEZ F E. Selective laser melting of metal matrix composites: Feedstock powder preparation by electroless plating[J]. Materials Letters, 2019, 247: 115-118.

[46] 尹 燕, 刘鹏宇, 路 超, 等. 选区激光熔化GH4169粉体特性及成型件组织结构的研究[J]. 热喷涂技术, 2017, 9(3): 56-62.

YIN Yan, LIU Peng-yu, LU Chao, et al. Study on the characteristics of GH4169 powder melted by selective laser and the microstructure of the formed parts[J]. Thermal Spraying Technology, 2017, 9(3): 56-62.

[47] ZHONG C, CHEN J, LINNENBRINK S. A comparative study of Inconel 718 formed by high deposition rate laser metal deposition with GA powder and PREP powder[J]. Materials & Design, 2016, 107: 386-392.

[48] 高正江, 周香林, 李景昊, 等. 增材制造用金属粉末原材料检测技术[J]. 热喷涂技术, 2018, 10(2): 8-14.

GAO Zheng-jiang, ZHOU Xiang-lin, LI Jing-hao, et al. Raw material testing technology of metal powder for additive manufacturing[J]. Thermal Spraying Technology, 2018, 10(2): 8-14.

[49] 周 燕, 段隆臣, 吴雪良, 等. 粉末粒径对激光选区熔化成形S136模具钢的磨损与抗腐蚀性能的影响[J]. 激光与光电子学进展, 2018, 55(10): 205-211.

ZHOU Yan, DUAN Long-chen, WU Xue-liang, et al. Effect of powder particle size on wear and corrosion resistance of laser selective melting S136 die steel[J]. Progress in Laser and Optoelectronics, 2018, 55(10): 205-211.

[50] GELDART D, ABDULLAH E C, HASSANPOUR A. Characterization of powder flowability using measurement of angle of repose[J]. China Particuology, 2006, 4(3): 104-107.

[51] 李忠全. 振实法测量粉末的粘着力和流动性[J]. 粉末冶金工业, 2002(2): 32-34.

LI Zhong-quan. Measurement of adhesion and fluidity of powder by vibrating method [J]. Powder Metallurgy Industry, 2002(2): 32-34.

[52] AHMED F, ALI U, SARKER D, et al. Study of powder recycling and its effect on printed parts during laser powder-bed fusion of 17-4 PH stainless steel[J]. Journal of Materials Processing Tech, 2020, 278: 1-11.

[53] MAAMOUN A H, ELBESTAWI M, DOSBAEVA G K, et al. Thermal post-processing of AlSi10Mg parts produced by selective laser melting using recycled powder[J]. Additive Manufacturing, 2018, 21: 234-247.

[54] 王 维, 柳宝元, 李长富, 等. TC4 钛合金粉末在 SLM 工艺中的循环老化行为[J]. 稀有金属材料与工程, 2019, 48(1): 283-289.

WANG Wei, LIU Bao-yuan, LI Chang-fu, et al. Cyclic aging behavior of TC4 titanium alloy powder in SLM process[J]. Rare Metal Materials and Engineering, 2019, 48(1): 283-289.

[55] 柳宝元. SLM用TC4粉末循环老化行为及对制件性能影响[D]. 沈阳: 沈阳航空航天大学, 2018.

LIU Bao-yuan. Powder cycling aging behavior of TC4 for SLM and its influence on the performance of components[D]. Shenyang: Shenyang Aerospace University, 2018.

[56] POPOV V V, ALEXANDER K D, ANDREY G. The effect of powder recycling on the mechanical properties and microstructure of electron beam melted Ti-6Al-4V specimens[J]. Additive Manufacturing, 2018, 22: 834-843.

[57] TERRASSA K L, HALEY J C, MACDONALD B E, et al. Reuse of powder feedstock for directed energy deposition[J]. Powder Technology, 2018, 338: 819-829.

[58] ASGARI H, BAXTER C, HOSSEINKHANI K, et al. On microstructure and mechanical properties of additively manufactured AlSi10Mg_200C using recycled powder[J]. Materials Science and Engineering A, 2017, 707: 148-158.

[59] 郭柏辰, 金 国, 崔秀芳, 等. 粉末循环老化对GH4169激光熔覆修复组织和性能的影响[J]. 表面技术, 2019, 48(10): 86-92.

GUO Bo-chen, JIN Guo, CUI Xiu-fang, et al. Effect of powder cycle aging on microstructure and properties of GH4169 laser cladding repair[J]. Surface Technology, 2019, 48(10): 86-92.

[60] 景绿路. 国外增材制造技术标准分析[J]. 航空标准化与质量, 2013, 4: 44-48.

JING Lü-lu. Analysis on technical standards of foreign additive manufacturing[J]. Aviation Standardization and Quality, 2013, 4: 44-48.

XU De1, GAO Hua-bing2, DONG Tao2, CUI Chuan-yu2, YANG Zhen-lin2, LI Hai-xin2, JIANG Feng-chun1, 2, WANG Jian-dong1

(1.College of Material Science and Chemical Engineering, Harbin Engineering University, Harbin 150001, China;

2. Yantai Research Institute and Graduate School, Harbin Engineering University, Yantai 264000, China)

Abstract: Additive manufacturing (3D printing) technology is generally regarded as the advanced manufacturing technology with the most profound revolutionary character. It has developed rapidly and entered gradually into various industrial applications in recent years due to its advantages, which including high utilization of raw materials, short production cycle, and high efficiency to form complex components without moulds. The metal powder, as the key element in the additive manufacturing technique, crucial to the properties of the additive manufactured crafts. Considering the application and development of metal materials in the additive manufacturing field, combining with the present main additive manufacturing technologies, the metal powder fabrication process, parameter diagram and mechanism, advantages and disadvantages, and performance test methods of raw materials were analyzed systematically in this work.

Key words: additive manufacturing; metal powder; preparation process; detection technology

Foundation item: Projects(2017YFE0123500, 2017YFB1103701) supported by the National Key Research and Development Program of China; Project(3072019CFJ1002) supported by the Fundamental Research Funds for the Central Universities, China; Project(LH2019E028) supported by supported by the Natural Science Foundation of Heilongjiang Province, China; Project (2019M651259) supported by China Postdoctoral Science Foundation

Received date: 2020-03-13; Accepted date: 2020-12-04

Corresponding author: WANG Jian-dong; Tel: +86-451-82569263; E-mail: wangjd251@126.com

(编辑 王 超)

基金项目:国家重点研发计划资助项目(2017YFE0123500,2017YFB1103701);中央高校基本科研业务费资助项目(3072019CFJ1002);黑龙江省自然科学基金资助项目(LH2019E028);中国博士后科学基金面上资助项目(2019M651259)

收稿日期:2020-03-13;修订日期:2020-12-04

通信作者:王建东,讲师,博士;电话:0451-82569263;E-mail:wangjd251@126.com