轮毂电机悬架构型分析与优化

马英1, 2,邓兆祥1,谢丹1

(1. 重庆大学 机械传动国家重点实验室,重庆,400030;

2. 郑州宇通客车股份有限公司 新能源技术部,河南 郑州,450061)

摘要:为了解决轮毂电机引入电动汽车使车辆垂向性能降低的问题,研究国内外电动车辆轮毂电机的安装方式并分析代表这些安装方式的悬架构型,建立可以综合目前这些轮毂电机悬架构型的1/4电动轮车辆线性振动模型。以车辆平顺性指标的最小均方根值为优化目标,以轮毂电机垂向运动允许的最大位移为约束条件,应用Patternsearch函数对轮毂电机悬架构型进行优化,得到满足样车条件的轮毂电机悬架构型及其参数,最后对优化后的悬架构型进行仿真验证。仿真结果表明:轮毂电机优化后的悬架构型,不仅可以消除轮毂电机与车轮刚性连接对电动车辆产生的垂向负面影响,而且改善不安装轮毂电机的原样车模型的车轮接地性,提高电动汽车的平顺性和安全性。本研究较好地解决电动轮汽车垂向负效应问题,为轮毂电机驱动电动汽车悬架系统构型设计提供一定的理论依据。

关键词:电动汽车;轮毂电机;悬架构型;车辆平顺性;优化

中图分类号:U461.4 文献标志码:A 文章编号:1672-7207(2014)09-3008-07

Analysis and optimization of in-wheel motor suspension configuration

MA Ying1, 2, DENG Zhaoxiang1, XIE Dan1

(1. The State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400030, China;

2. New-Energy Technology Department, Zhengzhou Yutong Bus Company Limited, Zhengzhou 450061, China)

Abstract: In order to solve the issue of the low vertical performance on vehicle caused by added in-wheel motors, all kinds of the motor’s installation home and abroad were studied, the motor’s suspension configurations which represented these installation methods were analyzed and the 1/4 electric vehicle’s linear vibration model including all in-wheel motor’s suspension configurations was built. The motor’s suspension configuration was optimized by using the pattern search function based on the optimization target of the minimum root-mean-square values of vehicle ride comfort indexes and the constraint condition of the maximum vertical displacement of the motor in wheel, a better suspension configuration and its parameters meeting the requirement were obtained. Lastly the effect of the optimized suspension configuration was tested and verified by simulation. The results show that the optimized suspension can not only eliminate the vehicle’s negative vertical influence because of the rigid connection between motor and wheel, but also increase the tire’s grounding performance of the original vehicle without in-wheel motor, improving its ride comfort and safety. The research puts forward a better solution to the negative vertical effect and provides theoretical basis for the suspension design of the vehicle driven by in-wheel motors.

Key words: electric vehicle; in-wheel motor; suspension configuration; vehicle ride comfort; optimization

由于环境污染和能源危机的加剧,电动汽车已经成为降低排放和节约能源技术的重要研究方向。而电动汽车诸多电动驱动系统形式中,采用轮毂电机系统的动力系统结构型式正日益成为发展方向[1]。轮毂电机驱动电动车能够实现车辆四轮独立转矩或转速控制,具有极好的动力学控制功能。目前的电动轮汽车存在悬挂装置下质量增大造成乘坐舒适感变差及轮胎着地性降低引起的行使稳定性变差等缺点。Hrovat[2]指出簧下质量过大,直接影响整车的平顺性,尤其是车辆高速行驶在路况差的路面上。Nagya[3]指出由于轮毂电机和车轮直接相连,电机所受地面不平冲击很明显,对电机疲劳寿命和工作性能要求特别高,可以通过将轮毂电机悬置转化为吸振器质量元件的方法对电动轮驱动系统进行设计。国内一些研究者也对电动轮车辆垂向性能降低问题进行了研究,如:宁国宝等[4]分析了簧下质量过大对车辆垂向性能的影响,给出了轮毂电机轮内悬置的模型仿真结果,但没有解释其原理;夏存良等[5]应用线性二次最优控制理论的主动悬架解决大质量电动轮垂向负效应问题。但是目前国内对电动汽车的研究大多基于车身被动悬架的样车进行的,实用性不是很强。Jin等[6]验证了在轮毂电机与车轮之间增加弹簧和阻尼器可以提高电动汽车舒适性,但没有给出弹簧和阻尼系数确定的方法。赵艳娥等[7]以非簧载质量的垂向振动量最小为目标函数,优化了动力减振机构的弹簧刚度和阻尼系数。但是,他们的研究都没有考虑实际轮毂电机在车轮内相对的垂向位移。梁锐等[8]建立了加装吸振器的1/4车辆振动3自由度模型及振动微分方程,在综合考虑车辆燃油经济性、以提高车辆接地性能为优化目标,对吸振器参数进行优化设计,但这种在转向节或车身上增加动力吸振器的方法必将增加整车质量,对电动汽车整车轻量化及续驶里程产生不利影响。为了得到轮毂电机悬架的最佳构型,本文作者给出一种可以综合目前各种轮毂电机安装方式的悬架结构,并结合某电动轮车辆的整车参数,建立1/4电动轮车辆线性振动模型及其动力学微分方程,在轮辋内部实际空间下安装轮毂电机可以实现的基础上,以车身加速度、悬架动挠度和车轮相对动载荷为优化目标,对与轮毂电机相连接的弹簧阻尼系统参数进行优化设计。

1 轮毂电机悬架构型分析

1.1 悬架构型分析

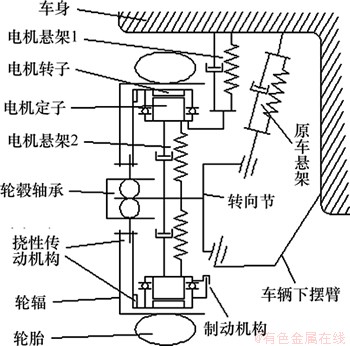

图1所示为电动轮车辆悬架结构简化图。为了消除电动轮车辆的垂向负效应,根据质量转移原理,首先设计了图1中连接车轮和电机的挠性传动机构,保证轮毂电机与车轮之间同角速度旋转同时,可以有垂向相对跳动。该结构类似十字滑块机构,该机构轴向分3个部分进行布置:左右两侧是径向滑槽部分,分别与车轮轮辋和轮毂电机转子相连,两部分结构上的滑槽是大小相等的,只是安装时要求滑槽位置互相垂直,中间结构左右两面在滑槽位置有相应的凸块。该挠性传动机构可以保证车轮能够与轮毂电机同角速度转动(外转子轮毂电机),在此前提下研究电动轮汽车的悬架构型就可以根据动力吸振器原理,通过在轮毂电机与车轮和车身之间安装弹簧阻尼减振系统,使轮毂电机在驱动车辆行驶过程中可以相对车身和车轮有垂向运动,将轮毂电机质量转化为吸振器质量。目前电动轮汽车的悬架构型其实都可以通过改变图1中各悬架的刚度和阻尼系数得到。

构型1:当图1中电机悬架1的弹簧刚度和阻尼系数均设为0,并且电机悬架2的弹簧刚度和阻尼系数均设为无穷大时,轮毂电机与车轮固定没有垂向相对运动,挠性传动机构只起到传递动力的作用,则整个结构等同于将轮毂电机与车轮刚性连接进行布置的方案,类似法国TM4的外转子直驱轮毂电机将电机外转子与轮辋作为一体和日本三菱Lancer轿车则将电机转子直接与车轮固定的电动轮设计,这也是目前比较常见的做法。

构型2:当图1中电机悬架1的弹簧刚度和阻尼系数均设为0时,轮毂电机只是悬置在车轮上,将电机本体质量转化为吸振器,形成普利司通动态减震器型轮内马达系统为代表的电动轮悬架构型。

图1 1/4电动轮车辆悬架结构简化图

Fig. 1 Simplified suspension structure of 1/4 electric vehicles with in-wheel motor

构型3:当图1中电机悬架2的弹簧刚度和阻尼系数均设为0时,则将轮毂电机悬挂在车身上,根据动力吸振器原理,适当选取电机悬架1的弹簧和阻尼系数可以降低车身加速度,但是有可能因为电机垂向位移过大,与轮辋发生碰撞,普利司通设计的电动轮,采用19英寸(即0.48 m)的轮辋,允许轮毂电机和车轮相对位移为17 mm。为了得到最佳悬架构型,需要根据样车实际情况,通过理论推导和优化计算得到满足车辆平顺性悬架参数。

1.2 模型建立

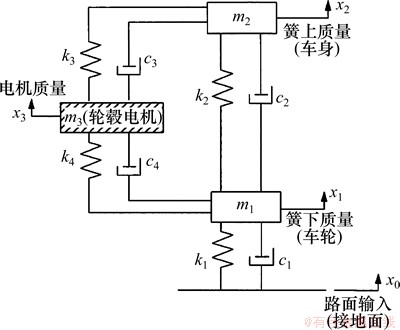

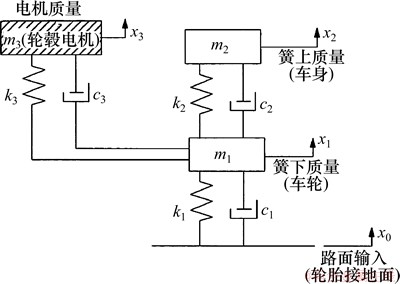

假设电动轮汽车对称于其纵轴线,左右车辙的不平度函数相同,悬挂质量分配系数等于1,悬架等效刚度和等效阻尼系数为一定值,则车辆平顺性模型简化为如图2所示1/4电动轮汽车线性振动模型。

图2 1/4电动轮汽车线性振动模型

Fig. 2 1/4 linear vibration model of electric vehicles with in-wheel motor

车轮、车身及轮毂电机垂直位移坐标分别为x1 ,x2和x3,坐标原点选在各自的平衡位置,路面位移输入为x0时,其动力学微分方程为

(1)

(1)

式中:M为质量矩阵, ;C为阻尼矩阵,

;C为阻尼矩阵, ;K为刚度矩阵,

;K为刚度矩阵, ;m1为单个车轮质量(不含轮毂电机),kg;m2为1/4车身质量,kg;m3为轮毂电机(带水冷的24 kW电机)及传动制动部分质量,kg;c1为轮胎阻尼系数,N·s/m;c2为车辆原车主悬架阻尼系数,N·s/m;c3为电机与车身间减振系统阻尼系数,N·s/m;c4为电机与车轮间减振系统阻尼系数,N·s/m;k 1为轮胎刚度,N/m;k2为车辆原车主悬架刚度,N/m;k3为电机与车身间弹簧刚度,N/m;k4为电机与车轮间弹簧刚度,N/m。

;m1为单个车轮质量(不含轮毂电机),kg;m2为1/4车身质量,kg;m3为轮毂电机(带水冷的24 kW电机)及传动制动部分质量,kg;c1为轮胎阻尼系数,N·s/m;c2为车辆原车主悬架阻尼系数,N·s/m;c3为电机与车身间减振系统阻尼系数,N·s/m;c4为电机与车轮间减振系统阻尼系数,N·s/m;k 1为轮胎刚度,N/m;k2为车辆原车主悬架刚度,N/m;k3为电机与车身间弹簧刚度,N/m;k4为电机与车轮间弹簧刚度,N/m。

对以上微分方程进行傅里叶变换,可以得到系统的传递函数,如式(2)~(4)所示。

(2)

(2)

(3)

(3)

(4)

(4)

(5)

(5)

(6)

(6)

(7)

(7)

(8)

(8)

(9)

(9)

(10)

(10)

(11)

(11)

(12)

(12)

其中:  为车身对垂向位移激励x0的频率响应函数;

为车身对垂向位移激励x0的频率响应函数;  为车轮对垂向位移激励x0的频率响应函数;

为车轮对垂向位移激励x0的频率响应函数; 为电机对垂向位移激励x0的频率响应函数。

为电机对垂向位移激励x0的频率响应函数。

进而可得到车身加速度 、悬架弹簧动挠度fd、车轮相对动载Fd/G、轮毂电机相对车轮动行程x3-x1对垂向速度激励

、悬架弹簧动挠度fd、车轮相对动载Fd/G、轮毂电机相对车轮动行程x3-x1对垂向速度激励 的频率响应:

的频率响应:

(13)

(13)

(14)

(14)

(15)

(15)

(16)

(16)

2 轮毂电机悬架构型参数优化

本文主要研究电动轮对车辆产生的垂向动力学方面的影响,目标是得到满足车辆车轮实际要求且平顺性最优的悬架构型及参数值。为了使优化的轮毂电机悬架构型具有通用性,计算中的原车车身、车轮质量、轮胎及车辆主悬架系统参数均不变。

1)目标函数。以车身加速度、悬架动挠度和车轮动载荷3个平顺性指标的均方根值之和为优化目标[9-10],则目标函数为

(17)

(17)

其中:车身加速度均方根值

为路面谱均值,m3;n0为参考空间频率,m-1;u为车速,m/s。

为路面谱均值,m3;n0为参考空间频率,m-1;u为车速,m/s。

悬架动挠度均方根为

车轮相对动载荷均方根为

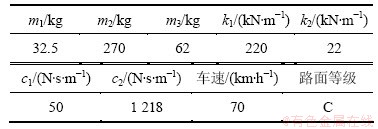

模型参数是由试车测试得到各参数见表1。

表1 微分方程中参数

Table 1 Parameters of differential equations

2) 优化变量。选择优化变量为轮毂电机与车身间减振系统弹簧刚度k3,阻尼系数c3[11];电机与车轮间减振系统弹簧刚度k4,阻尼系数c4。

3) 约束条件。考虑到原车轮辋名义直径只有17英寸(即0.43 m),车轮内还安装有制动系统,根据动力性需求设计的轮毂电机的外径366 mm,所以,轮毂电机与车轮的相对位移不能超过10 mm: ≤0.003 04 mm;

≤0.003 04 mm;

用Matlab软件首先定义编写函数文件输入为电机悬架1和2中的弹簧刚度和阻尼系数,输出为3个平顺性指标,再根据式(17)编写优化目标函数,应用Matlab优化工具箱patternsearch函数对其进行优化,结果见表2。

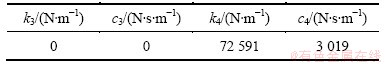

表2 轮毂电机悬架构型参数优化结果

Table 2 Optimized parameter of in-wheel motor suspension configuration

由表2可以看出:k3优化结果为0 N/m,c3的优化结果为0 N·s/m,得到如图3所示轮毂电机通过弹簧和阻尼减振器悬置在车轮上的结构,可以满足平顺性和车轮内空间限制的要求。

图3 优化后的1/4电动轮车辆线性振动模型

Fig. 3 Optimized 1/4 linear vibration model of in-wheel motor vehicle

3 轮毂电机悬架优化构型验证

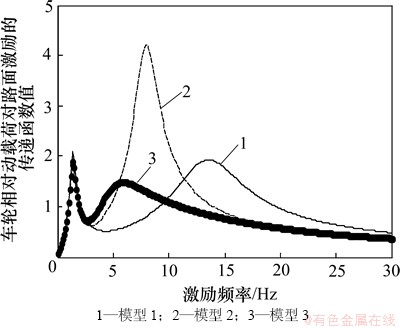

为验证优化构型的合理性,将优化后的电机弹性阻尼系统参数代入模型,根据文献[2],簧下质量过大主要是车辆高速行驶在路况差的路面上对整车的平顺性有影响;根据GB/T 4970—1996中汽车平顺性随机输入行驶实验方法,在C级路面70 km/h的工况下分别对模型1未安装轮毂电机的原样车模型、模型2轮毂电机与车轮刚性相连的电动车模型、模型3悬架构型优化后的电动轮车辆模型进行仿真对比。

图4所示为车身垂向振动加速度对 的传递特性,图5所示为车身悬架动挠度对

的传递特性,图5所示为车身悬架动挠度对 的传递特性,图6所示为车轮相对动载荷对

的传递特性,图6所示为车轮相对动载荷对 的传递特性。从图4可以看出:轮毂电机与车轮刚性相连的电动车模型2,与未安装轮毂电机的原样车模型1相比,轮毂电机刚性安装后,增大了车身主悬架的簧下质量,使得二自由度振动模型,车轮部分共振峰值频率降低,幅值大大增加,在7~8 Hz,部分传递函数地面激励传到车身上振动大大增加,然而,悬架构型优化后的电动轮车辆模型3通过增加参数优化了的电机悬架,将轮毂电机质量转化为类似吸振器的质量,不仅降低7~8 Hz附近幅值,在大于8 Hz的频率范围内幅值远远小于模型1的幅值,也说明模型3不仅消除了模型2对原车的不利影响,而且使车身加速度受地面的不平度影响比原样车还要小,提高了整车的舒适性。图5和图6 中3个模型频域范围趋势基本相同,分别说明模型3不仅在7~8 Hz附近与模型2相比可以减小车身悬架的动挠度和车轮的相对动载荷,消除该频域范围内由簧下质量增加造成的车身动行程过大及车轮与地面之间作用力过大或过小的现象。而且与模型1相比,模型3原车以上2个指标得到改善。

的传递特性。从图4可以看出:轮毂电机与车轮刚性相连的电动车模型2,与未安装轮毂电机的原样车模型1相比,轮毂电机刚性安装后,增大了车身主悬架的簧下质量,使得二自由度振动模型,车轮部分共振峰值频率降低,幅值大大增加,在7~8 Hz,部分传递函数地面激励传到车身上振动大大增加,然而,悬架构型优化后的电动轮车辆模型3通过增加参数优化了的电机悬架,将轮毂电机质量转化为类似吸振器的质量,不仅降低7~8 Hz附近幅值,在大于8 Hz的频率范围内幅值远远小于模型1的幅值,也说明模型3不仅消除了模型2对原车的不利影响,而且使车身加速度受地面的不平度影响比原样车还要小,提高了整车的舒适性。图5和图6 中3个模型频域范围趋势基本相同,分别说明模型3不仅在7~8 Hz附近与模型2相比可以减小车身悬架的动挠度和车轮的相对动载荷,消除该频域范围内由簧下质量增加造成的车身动行程过大及车轮与地面之间作用力过大或过小的现象。而且与模型1相比,模型3原车以上2个指标得到改善。

图4 车身垂向振动加速度对 的传递特性

的传递特性

Fig. 4 Transfer characteristics of body vertical vibration acceleration relative to

图5 车身悬架动挠度对 的传递特性

的传递特性

Fig. 5 Transfer characteristic of body suspension dynamic deflection relative to

图6 车轮相对动载荷对 的传递特性

的传递特性

Fig. 6 Transfer characteristic of wheel’s relative dynamic load relative to

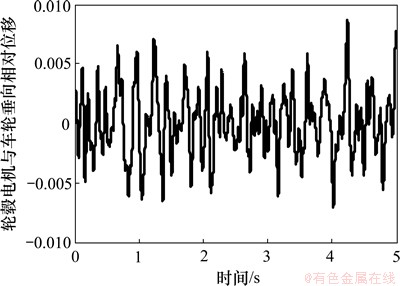

图7所示为C级路面70 km/h的工况下轮毂电机与车轮垂向相对位移。由图7 可以看出:优化后电动轮汽车悬架构型可以满足轮毂电机与车轮的相对位移不超过10 mm,满足本文允许直径为360 mm的轮毂电机在17英寸(即0.43 m)轮辋中垂向运动位移的要求,不会因为提高整车平顺性,而使轮毂电机垂向运动过程中撞到限位块甚至轮辋。

图7 C级路面70 km/h的工况下轮毂电机与车轮垂向相对位移

Fig. 7 Relative displacement between motor and wheel on road of grade C with speed of 70 km/h

表3所示为B级路面100 km/h平顺性指标均方根对比,表4所示为C级路面100 km/h平顺性指标均方根对比。为了从数值上比较准确地证明优化后的悬架构型对整车平顺性和安全性的改善效果,将3种车辆模型在B级和C级路面100 km/h工况下,车身加速度、车身悬架动行程和车轮相对动载荷的仿真结果求均方根进行比较。由表3可以看出:经过悬架构型优化设计的电动轮车辆模型,平顺性3个参数的均方根不仅比轮毂电机与车轮直接刚性连接的车辆模型的均方根有明显下降,与不安装轮毂电机的原样车模型相比车身加速度、车轮相对动载荷在B级路面100 km/h的工况下分别下降了29%和5%,轮毂电机刚性连接车辆模型,虽然在该工况下车轮相对动载比原车增加55%,但相对动载荷均方值较小,车轮基本不会跳离地面。表4中在C级路面100 km/h的工况由于轮毂电机与车轮刚性连接安装使得车轮相对动载荷均方根比不安装轮毂电机车辆模型增加56%,跳离地面的概率增大2%,行驶时间越长,跳离地面的时间越长,车辆越不安全。经过悬架构型参数优化电动轮汽车模型与原样车模型相比车身加速度、车轮相对动载荷下降分别达到29%和4%,车轮跳离地面的概率比与原样车模型的还低,可以看出车辆按照优化后悬架构型安装轮毂电机后跳离地面的可能性更小,安全性能提高,对路面破坏也减小。

表3 B级路面100 km/h平顺性指标均方根值对比

Table 3 RMS contrast of Comfort indexes on grade B with speed of 100 km/h

表4 C级路面100 km/h平顺性指标均方根值对比表

Table 4 RMS contrast of Comfort indexes on grade C with speed of 100 km/h

4 结论

1) 建立了代表国内外电动轮安装方式的车辆悬架构型,以实际轮毂电机在轮辋内垂向位移最大值为约束条件,以车辆平顺性和车轮接地性能为优化目标,对轮毂电机悬架构型参数进行优化。

2) 利用Patternsearch函数优化得到轮毂电机通过弹性阻尼系统与车轮相连的1/4电动轮车辆线性振动模型的参数。

3) 经过轮毂电机悬架构型参数优化后的车辆不仅可以消除轮毂电机引入电动汽车后的垂向负效应,而且其舒适性和车轮接地性均优于未安装轮毂电机的原样车模型,为轮毂电机在电动车辆上的安装提供了一种有效解决垂向负效应问题的方法。

参考文献:

[1] LI Xiaohua, QIAN Hong. The present status and future trends of in-wheel motors for electric vehicles[J]. Advanced Materials Research, 2012(433/434/435/436/437/438/439/440): 6943-6950.

[2] Hrovat D. Influence of unsprung weight on vehicle ride quality[J]. Journal of Sound and Vibration, 1988, 124(3): 497-516.

[3] Nagya G, Development of an in-wheel drive with advanced dynamic-damper mechanism[J]. JSAE Review, 2003, 24(4): 477-481.

[4] 宁国宝, 万钢. 轮边驱动系统对车辆垂向性能影响的研究现状[J]. 汽车技术, 2007, 1(3): 2l-25.

NING Guobao, WAN Gang. The present research situation of the influences on vehicle vertical performance induced by direct wheel drives system[J]. Automobile, 2001, 1(3): 21-25.

[5] 夏存良, 宁国宝. 轮边驱动电动车大质量电动轮垂向振动负效应主动控制[J]. 中国工程机械学报, 2006, 4(1): 31-34.

XIA Cunliang, NING Guobao Active control of vertical vibration negative influence induced by high unsprung mass of in-wheel motor electric vehicle[J]. Chinese Journal of Construction Machinery, 2006, 4(1): 31-42.

[6] JIN Liqiang, SONG Chuanxue, WANG Qingnian. Evaluation of influence of motorized wheels on contact force and comfort for electric vehicle[J]. Journal of Computers, 2011, 6(3): 497-505.

[7] 赵艳娥, 张建武, 韩旭. 轮毂电机独立驱动电动汽车减振机构设计与研究[J]. 机械科技与技术, 2008, 27(3): 395-404.

ZHAO Yan’e, ZHANG Jianwu, HAN Xu. Design and study on the dynamic-damper mechanism for an in-wheel motor individual drive electric vehicle[J]. Mechanical Science and Technology for Aerospace Engineering, 2008, 27(3): 395-404.

[8] 梁锐, 余卓平, 宁国宝. 基于吸振原理的轮边驱动电动车垂向振动负效应的抑制[J]. 机械设计, 2008, 25(1): 28-30.

LIANG Rui, YU Zhuoping, NING Guobao. Restraint of negative effect on vertical vibration of wheel rim driven motor vehicle based on shake absorption principle[J]. Journal of Machine Design, 2008, 25(1): 28-30.

[9] 莫旭辉, 赵宇航, 钟志华, 等. 基于6σ稳健性方法的汽车行驶平顺性优化[J]. 中南大学学报(自然科学版), 2012, 43(11): 4286-4292.

MO Xuhui, ZHAO Yuhang, ZHONG Zhihua, et al. Robustness optimization of ride comfort for vehicle based on 6σ method[J]. Journal of Central South University (Science and Technology), 2012, 43(11): 4286-4292.

[10] 万松, 陈辛波. 轮边驱动电动车质量比对车辆性能的影响[J]. 机械设计与研究, 2011(增刊): 36-39.

WAN Song, CHEN Xinbo. Influence of mass ratio of in wheel motor electric vehicle on vehicle performances[J]. Journal of Machine Design and Research, 2011(Suppl): 36-39.

[11] 江浩斌, 王波, 黄炯. 考虑道路友好性的载货汽车悬架参数优化仿真[J]. 计算机仿真, 2009, 1(5): 291-295.

JIANG Haobin, WANG Bo, HUANG Jiong. Optimizing simulation of truck suspension parameters based on road Friend lines[J]. Computer Simulation. 2009, 1(5): 291-295.

(编辑 陈爱华)

收稿日期:2013-11-20;修回日期:2014-03-12

基金项目:国家高技术研究发展计划(“863”计划)项目(2012AA111803)

通信作者:邓兆祥(1962-),男,重庆人,教授,博士生导师,从事汽车动力学及控制、振动噪声研究;电话:023-65105549;E-mail: zxdeng@cqu.edu.cn