文章编号:1004-0609(2011)01-0165-06

碳纤维表面镍镀层的XPS分析

华中胜, 姚广春, 马 佳, 张志刚, 梁李斯

(东北大学 材料与冶金学院, 沈阳 110004)

摘 要:采用电镀法制备镀镍碳纤维,应用X射线光电子能谱(XPS)分析技术研究涂层化学成分、元素化学状态及其随镀层深度的变化。结果表明:镀层表面的镍被氧化成NiO;中间镀层由单质镍组成,同时吸附少量O2;在镀层与碳纤维的界面处形成Ni—C—O键,此化学键为镀层与纤维之间提供了强大的界面结合力。基于对镀层的XPS分析,探讨镍在纤维表面的沉积过程。

关键词:碳纤维;镍镀层;XPS分析;结合能

中图分类号:TQ342 文献标志码:A

XPS analysis of nickel layers on carbon fibers

HUA Zhong-sheng, YAO Guang-chun, MA Jia, ZHANG Zhi-gang, LIANG Li-si

(School of Materials & Metallurgy, Northeastern University, Shenyang 110004, China)

Abstract: Nickel coated carbon fibers were prepared by electroplating method. The chemical ingredients, chemical states of various elements and their variation with the depth of the coating were studied by using X-ray photoelectron spectroscopy (XPS). The results indicate that the nickel on the surface of the layers is oxidized into NiO. The intermediate layers are composed of pure nickel, meanwhile absorbing a spot of O2. At the interface between the coatings and carbon fibers, the nickel-carbon-oxygen bonds form, which provides the powerful binding force between nickel layers and carbon fibers. Based on the XPS analysis of the nickel layers, the deposition process of nickel on carbon fibers was discussed.

Key words: carbon fibers; nickel layers; XPS analysis; binding energy

碳纤维的高比强度、高比模量、耐疲劳、耐腐蚀和耐烧蚀等一系列优良性能使其成为理想的增强材 料[1-4]。表面金属化的碳纤维在军事、小型大容量电容器、磁性薄膜、电子设备的电磁屏蔽膜以及制造各种功能性元器件等方面都具有广泛的用途[5]。由于镍具有较高的熔点,碳纤维表面镀镍后能有效地防止其在高温环境中的氧化,此外,还可以改善纤维与基体材料的润湿性[6]。镀镍的方法主要有电镀法、化学镀法、离子溅射法和真空蒸镀法等。其中电镀法具有操作温度低、设备简单、成本低和可连续生产等特点,是一种有应用前景的方法。

X射线光电子能谱(XPS)是通过测量原子内层的电子结合能来推知样品中所含元素的种类,并通过分析结合能的化学位移,找到元素的价态变化或与电负性不同原子结合的证据,因此,可通过对内层电子结合能变化的分析,获得元素化学状态的变化情况。与其他的检测手段相比,XPS更适用于涂层和镀层的表征[7-12]。采用XPS对镀镍碳纤维进行分析,不仅能给出镀层表面及镀层内所存在的化学元素与结构特征,还能反映出镀层与碳纤维界面间的结合情况,有利于深入了解镍在碳纤维表面的沉积过程。因此,本文作者采用电镀法制备镀镍碳纤维,并对其进行XPS分析。

1 实验

1.1 镀镍碳纤维的制备

为保证镀液的稳定性和提高镀层与纤维的结合力,碳纤维需做镀前预处理。处理方法如下:先将碳纤维放入马弗炉内煅烧40 min(温度400 ℃),然后将碳纤维于体积分数为40%的硝酸溶液中煮沸40 min,取出后用蒸馏水冲洗至中性,置于干燥箱中烘干。

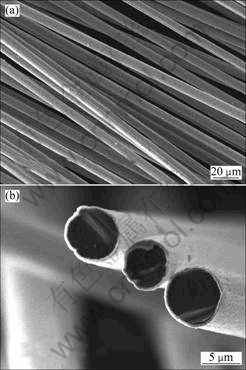

实验中将长度一定的一束碳纤维平行置于两块镍板之间,碳纤维两端与直流电源的负极相连,两镍板与电源的正极相连,轻轻搅动镀液待纤维充分分散后,通电进行电镀。实验采用瓦特型镀镍电解液,其组成如下:NiSO4·6H2O 250 g/L,NiCl2·6H2O 60 g/L,H3BO3 40 g/L,CH3(CH2)11·SO4Na 0.1 g/L,C7H5NO3S 1.0 g/L,C4H6O2 0.5 g/L。实验发现,碳纤维镀镍的最佳工艺条件为:pH4.0~4.5,温度50 ℃,阴极电流密度0.38 A/dm2,电镀时间6 min。如图1所示,在此条件下获得的镍镀层光滑平整,厚度均匀,且与纤维结合紧密。

1.2 XPS检测

用美国Thermo VG公司生产的ESCALAB250多

图1 镀镍碳纤维及其截面的SEM像

Fig.1 SEM images of nickel-coated carbon fibers (a) and their cross-sections (b)

功能表面分析系统测量镍镀层的XPS谱。XPS测试时,仪器条件如下:Al Ka激发源,靶电压和靶电流分别为15 kV和10 mA,真空室气压小于2×10-6 Pa,分析器传输能量为50 eV,测量步长为0.1 eV,溅射速度为0.2 nm/s,溅射面积为2 mm×2 mm。用XPSPEAK4.1软件分析处理测试结果,所需XPS标准谱线数据引自XPS手册。

2 结果与讨论

2.1 预处理的影响

碳纤维出厂时表面一般涂有一层有机胶,与水溶液的润湿性差,很难在镀液中均匀分散,给电镀造成困难。因此,必须对碳纤维进行预处理,以提高碳纤维的表面活性,增强亲水性。碳纤维经预处理后表面纹理加深,比表面积增加,表面活性得到了提高。并且,粗糙的表面有利于增强镀层与碳纤维间的结合力。经处理后,碳纤维在镀液中能充分分散。图2所示为预处理后碳纤维的XPS谱,对C1s峰进行分峰处理(见图3),分析结果(见表1)表明,经氧化除胶和硝酸粗化氧化后碳纤维表面含有丰富的氧,存在大量含氧官能团(其含量为a/%),这些亲水性的含氧基团可以有效改善碳纤维与水溶液的润湿性,使碳纤维能够在镀液内充分分散[13],为获得均匀镀层创造必要条件。

图2 碳纤维经预处理后的XPS谱

Fig.2 XPS spectrum of carbon fibers after pretreatment

2.2 镀层的XPS全谱分析

利用XPS对镀层进行Ar+离子溅射测定其元素组成。图4所示为溅射2 000 s时镀层的XPS全谱。结果表明:镀层中除Ni、C和O元素外,还存在少量Mn、Fe和Co等污染元素,这些元素来源于镀液。主盐

图3 碳纤维经预处理后的C1s谱

Fig.3 C1s spectra of carbon fibers after pretreatment

表1 XPS 分析预处理后碳纤维表面官能团含量

Table 1 Functional group analysis of carbon fibers after pretreatment with XPS

图4 碳纤维表面镀层的XPS全谱

Fig.4 Survey XPS spectrum of layers on carbon fibers

NiSO4·6H2O和阳极活化剂NiCl2·6H2O中都含有少量的Mn、Fe和Co的盐类杂质,这些杂质在电解过程中也参与阴极反应而沉积到镀层中。

2.3 镀层中组成元素的深度分布

图5所示为碳纤维表面镀层组成元素的深度分布图。从图5中可以看出:随着溅射时间的延长,Ni含量(摩尔分数)快速升高后基本稳定在85%左右,然后逐渐降低;C含量则呈现与Ni含量相反的变化趋势;

图5 镀层组成元素的含量随溅射时间的变化曲线

Fig.5 Change curves of element contents in layers with sputtering time obtained by XPS

O含量先有较快的下降,然后缓慢降至一很小值。

在镀层的表面,由于表层的Ni被氧化成NiO,且吸附了一层O2,因此O含量较高,O与Ni的摩尔比大于1;在镀层的中间部分,Ni、C和O的含量基本都维持在某一稳定值,Ni含量很高,而C和O的含量则较低,这表明此时的镀层主要由单质镍组成;当O与Ni的摩尔比达到1时,表明已溅射到镀层与碳纤维的界面处,继续溅射则进入碳纤维基体,C含量继续上升而Ni含量下降。

2.4 镀层的元素分析

为了确定镀层中Ni的存在形态随镀层深度的变化,分别取溅射时间为10 s、30 min和90 min(对应镀层的外层、中间部分和界面处),着重对镀层XPS谱的C峰、O峰和Ni峰进行展开分析。

图6所示为镀层外层的C1s峰、O1s峰和Ni2p峰。由图6可见,位于285.4 eV处的C是C=O键或CO中的C,且多存在于Ni上,而在结合能531.7 eV处的O与Ni(OH)2中的O对应。Ni2p峰有2p3/2和2p1/2两个峰,且每个主峰附近还有对应的卫星峰,或称作伴峰。位于852.9 eV的2p3/2峰和870.1 eV的2p1/2峰分别为Ni单质和CoNi合金,它们的伴峰则表明镀层中存在Ni2+。这说明在镀层的外层,Ni主要以单质和NiO的形式存在,镀层表面的Ni在空气中已被氧化,同时镀层中还含有Ni(OH)2和Co。Ni(OH)2可能是镀液中的Ni2+水解产生的[14]。

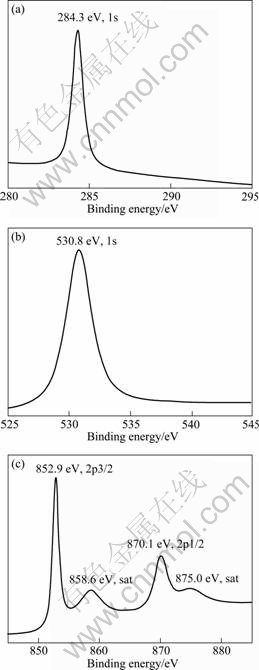

镀层中间部分的C1s峰、O1s峰和Ni2p峰如图7所示。由图7可见,C1s峰位于284.3eV,这可能是单

图6 镀层外层的C1s峰、O1s峰和Ni2p峰

Fig.6 Peaks of C1s(a), O1s(b) and Ni2p(c) of outer layers

质碳,也可能是以C—H键存在的碳。参考XPS手册,吸附在Cr18Ni82合金上的O2的O1s峰位于530.8eV,由此可以断定此处的O应该是0价的O2。结合图5可知,此时镀层中O含量很低。电解过程中阳极上产生的O2,有少量吸附在阴极上,导致制得的镀镍碳纤维的镀层中含有少量O2。从Ni的峰位可以判断,镀层中间的Ni主要为0价。这说明镀层中间的Ni比较纯净,基本是单质形态的Ni。

图7 镀层中间部分的C1s峰、O1s峰和Ni2p峰

Fig.7 Peaks of C1s(a), O1s(b) and Ni2p(c) of intermediate layers

镀层与纤维界面处的C1s峰、O1s峰和Ni2p峰如图8所示。由图8可见,C1s峰位于284.6 eV处,这是类似石墨结构的单质碳和C—O键的象征[15],而此时的O1s峰位于532.1eV,标志着此处的O是以C=O键或C—O键形式存在的,这与碳纤维表面的官能团分析结果(见表1)一致。同时,Ni2p3/2主峰的结合能为853.3 eV,对照XPS标准谱线可知,这与Ni—C键

图8 界面处的C1s峰、O1s峰和Ni2p峰

Fig.8 Peaks of C1s(a), O1s(b) and Ni2p(c) of layers at interface

中Ni的峰位一致。综合考察以上3种元素,可以推断在镀层与纤维的界面处形成了Ni—C—O键。

为了进一步验证在镀层与纤维界面处有Ni—C—O键存在,本研究对镀镍碳纤维进行了结合力测试。由于纤维不同于一般的材料,不具备较大的平整平面,因此,实验采用冷热循环法测定其结合力。先将镀镍碳纤维置于100 ℃沸水中煮沸20 min,然后放入5 ℃冷水中5 min后取出。经过6次循环测试后,扫描电镜下观察镀层无起泡和脱落,表明镀层与纤维间的结合力不低于78.5~88.3 kPa[16]。镍镀层能够牢固地结合在纤维表面,可以证实电镀过程中产生的金属镍不是以微弱的物理吸附方式附着在纤维上,而是通过Ni—C—O键实现与纤维间结合的。

通过以上分析,可以看出:镀层表面的Ni被氧化成NiO,这层氧化膜保护了里面的镀层,从而阻止了Ni的继续氧化;在镀层的中间,Ni主要以单质形态存在,同时吸附了少量的O2;镍镀层以Ni—C—O键与碳纤维结合在一起,从而形成具有良好结合力的镀镍纤维。

2.5 镍在碳纤维表面的沉积过程

电镀镍时阴极上的主反应是Ni2+还原为金属镍沉积在碳纤维上:

Ni2+ + 2e = Ni

阳极上的主反应为金属镍板电化学溶解后进入镀液:

Ni-2e = Ni2+

当阳极电流密度过高、镀液中又缺乏阳极活化剂时,将会发生阳极钝化,并有析出氧气的副反应:

2H2O-4e = 4H++O2↑

通电电镀时,镀液中的Ni2+定向移动到碳纤维上并围绕其表面沉积,因处理后的纤维表面存在大量含氧官能团,沉积在纤维表面的Ni易与这些极性基团形成Ni—C—O键,从而实现Ni与纤维的结合;沉积在阴极纤维上的Ni仍为电负性,能继续提供电子,镀液中的Ni2+移向其表面被还原成单质镍而沉积,表现为随着电镀时间的延长镀层逐渐变厚。电镀过程中,阳极上不可避免地有析出氧气的副反应发生,溶解在镀液中的氧气有一部分吸附在镀层上,由于Ni的继续沉积而没有逸出,因此镍镀层中含有少量的O2。结合镀层的XPS分析可知,Ni在碳纤维上的沉积是层状沉积过程,即Ni是围绕着纤维表面一层一层生长的。

3 结论

1) 碳纤维经预处理后表面形成了大量含氧官能团,这些亲水性含氧基团有效地改善了碳纤维与水溶液的润湿性,使碳纤维能够在镀液内充分分散,为得到均匀镀层创造了必要条件。

2) 随着镀层深度的增加,Ni含量(摩尔分数)快速升高后基本稳定在85%左右,然后逐渐降低;C含量则呈现出与Ni含量相反的变化趋势;O含量先有较快的下降,然后缓慢降至一很小值。

3) 碳纤维表层吸附了少量O2,Ni被氧化成NiO,主要以二价的Ni2+形态存在;在镀层的中间,Ni主要以单质形态存在,同时吸附了少量的O2;在镀层与纤维的界面处形成了Ni—C—O键,这种化学键为镀层与纤维提供了强大的界面结合力。

4) Ni在碳纤维上的沉积是层状沉积过程,即Ni是围绕着纤维表面一层一层生长的。

References

[1] CHAND S. Carbon fibers for composites[J]. Journal of Materials Science, 2000, 35(6): 1303-1313.

[2] PARK S J, CHO M S. Effect of anti-oxidative filler on the interfacial mechanical properties of carbon-carbon composites measured at high temperature[J]. Carbon, 2000, 38(7): 1053-1058.

[3] 任富忠, 高家诚, 谭 尊. 碳纤维增强镁基复合材料的界面研究进展[J]. 功能材料, 2009, 40(12): 1947-1950.

REN Fu-zhong, GAO Jia-cheng, TAN Zun. Development of interface research in carbon fiber reinforced magnesium-based composite materials[J]. Journal of Functional Materials, 2009, 40(12): 1947-1950.

[4] 唐汉玲, 曾燮榕, 熊信柏, 李 龙, 邹继兆. 短切碳纤维增强碳化硅复合材料的氧化性能研究[J]. 无机材料学报, 2009, 24(12): 305-309.

TANG Han-ling, ZENG Xie-rong, XIONG Xin-bo, LI Long, ZOU Ji-zhao. Research of oxidation resistance of short carbon fiber reinforced SiC composite by hot-pressing[J]. Journal of Inorganic Materials, 2009, 24(12): 305-309.

[5] 霍彩红, 何 为, 范中晓. 碳纤维表面金属化工艺研究[J]. 表面技术, 2003, 32(6): 40-42.

HUO Cai-hong, HE Wei, FAN Zhong-xiao. Study on metalized technics on surface of carbon fiber[J]. Surface Technology, 2003, 32(6): 40-42.

[6] HAN Bian-hua, LUO Tian-jiao, LIANG Chun-lin, YAO Guang-chun, LIU Yi-han. Carbon fiber with Ni-coating reinforced aluminum matrix composites[J]. Materials Review, 2006, 20(S2): 447-450.

[7] KASTEN L S, GRANT J T, GREBASCH N, VOEVODINC N, ARNOLDA F E, DONLEY M S. An XPS study of cerium dopants in sol-gel coatings for aluminum 2024-T3[J]. Surface and Coatings Technology, 2001, 140(1): 11-15.

[8] THOMASON J L, DWIGHT D W. The use of XPS for characterization of glass fiber coatings[J]. Composites: Part A, 1999, 30(12): 1401-1413.

[9] DAMYANOVA S, PETROV L, GRANGE P. XPS characterization of zirconium-promoted CoMo hydrodesulfurization catalysts[J]. Applied Catalysis A: General, 2003, 239(1/2): 241-252.

[10] BRENIER R, MUGNIER J, MIRICA E. XPS study of amorphous zirconium oxide films prepared by sol-gel[J]. Applied Surface Science, 1999, 143(1/4 ): 85-91.

[11] FELIU S J, BARRANCO V. XPS study of the surface chemistry of conventional hot-dip galvanised pure Zn, galvanneal and Zn-Al alloy coatings on steel[J]. Acta Materialia, 2003, 51(18): 5413-5424.

[12] MARCU P, HINNEN C. XPS study of the early stages of deposition of Ni, Cu and Pt on HOPG[J]. Surface Science, 1997, 392(1/3): 134-142.

[13] 曹卓坤, 刘宜汉, 姚广春. 硫酸盐酸性镀液中碳纤维电镀铜[J]. 过程工程学报, 2006, 6(4): 651-655.

CAO Zhuo-kun, LIU Yi-han, YAO Guang-chun. Electroplating of carbon fibers in sulfate acidic solution[J]. The Chinese Journal of Process Engineering, 2006, 6(4): 651-655.

[14] 方景礼, 叶向荣, 方 晶. 低磷化学镀镍层的组成和结构[J]. 应用化学, 1992, 9(5): 34-38.

FANG Jing-li, YE Xiang-rong, FANG Jing. Composition and structure of the low phosphorous electroless nickel coating[J]. Chinese Journal of Applied Chemistry, 1992, 9(5): 34-38.

[15] BAKLANOVA N I, ZIMA T M, BORONIN A I, KOSHEEV S V, TITOV A T, ISAEVA N V, GRASCHENKOV D V, SOLNTSEV S S. Protective ceramic multilayer coatings for carbon fibers[J]. Surface and Coatings Technology, 2006, 201(6): 2313-2319.

[16] 武学高. 塑料电镀技术[M]. 成都: 四川科学技术出版社, 1983: 152-155.

WU Xue-gao. Plastic galvanization technology[M]. Chengdu: Sichuan Science and Technology Press, 1983: 152-155.

(编辑 何学锋)

基金项目:国家自然科学基金重点资助项目(50834001)

收稿日期:2010-05-23;修订日期:2010-06-21

通信作者:姚广春,教授,博士;电话:024-83686462;E-mail:gcyao@mail.neu.edu.cn