文章编号:1004-0609(2007)09-1397-07

纳米掺杂Al2O3/ZrO2等离子喷涂涂层的组织及性能

李春福1,王 斌1,王 戎2,丁武成1,牛艳花1,朱泽华1

(1. 西南石油大学 油气藏地质及开发工程国家重点实验室,成都 610500;

2. 中国石油大学(北京) 化学化工学院,北京 102249 )

摘 要:利用自行研制的纳米掺杂AZ?20热喷涂粉末,采用大气等离子喷涂技术,在35号钢基体上制备Al2O3/ZrO2复合材料热障涂层,对涂层的组织结构及性能进行分析。结果表明:制备的涂层是由四方结构的t′-ZrO2与六方结构的α-Al2O3构成的,具有纳米晶与微米晶混晶组织;涂层孔隙率为11.2%,孔隙尺度较均匀;涂层硬度HV100为702,抗磨损能力较常规AZ-20涂层高约25%;涂层具有良好的隔热性能。

关键词:Al2O3/ZrO2;等离子喷涂;热障涂层;隔热性能

中图分类号:TG 174.442 文献标识码:A

Microstructure and performance of nano-doping Al2O3/ZrO2 plasma spray coatings

LI Chun-fu1, WANG Bin1, WANG Rong2, DING Wu-cheng1, NIU Yan-hua1, ZHU Ze-hua1

(1. State Key Laboratory of Oil and Gas Reservoir Geology and Exploitation, Southwest Petroleum University,

Chengdu 610500, China;

2. School of Chemistry and Chemical Engineering, Petroleum University of China (Beijing), Beijing 102249, China)

Abstract: The thermal barrier coating of Al2O3/ZrO2 composite coatings on 35# steel substrate were prepared by the air plasma spraying with self-developed AZ?20 nano-doping thermal spray powder. The coating consists of cubic t′-ZrO2 and hexagonal structure α-Al2O3 in nanometer and micrometer; the coating has the uniform porosity of 11.2% and hardness HV100 of 702. Its antiwear ability succeeds that of AZ?20 by about 25%; the coating has good thermal insulation performance.

Key words: Al2O3/ZrO2; plasma spray; thermal barrier coating; thermal insulation performance

热障涂层通常是指沉积在金属表面的具有良好的隔热性能的陶瓷涂层。采用这种涂层可以使在高温条件下工作的金属零件的基体免受高温氧化和腐蚀,降低基体的工作温度,减少系统的热损失,提高系统的热效率。目前这种涂层已经在航空航天、发电、舰船、汽车等领域有着广泛的应用[1?3]。

热障涂层一般是由金属粘结层和隔热陶瓷层的双层系统组成。隔热陶瓷层通常是由Y2O3部分稳定ZrO2构成,具有导热率低、涂层与基体金属热膨胀系数相近、结构简单、抗氧化隔热作用好、耐热能力强等优点。但是,受等离子喷涂粉末固有的特性及喷涂工艺特点所限, 这种涂层往往存在着组织疏松、致密度低、孔隙率高、脆性大、与基体的结合强度差等弱点[4?6]。同时,由于热障涂层采用ZrO2体系,造成涂层硬度低,耐磨性较差,不适于在磨损严重的条件下使用。为了克服热障涂层耐磨性差的弱点,国内外多采用在Y2O3(6%~8%)部分稳定ZrO2的涂层中添加Al2O3以提高涂层的耐磨损性能,如含ZrO220%的AZ-20及含ZrO240%的AZ?40涂层[7?8]。

目前,国内外对热障涂层的研究主要集中在对陶瓷层和基体的热膨胀系数不同而引起的热应力[9?10]以及热生长氧化膜上[11],对面层为复合材料陶瓷的热障涂层进行研究分析的很少。

用纳米材料进行热喷涂制备纳米结构热障涂层,可以显著地改善涂层的力学性能及热导率[12?14]。目前,国内外普遍采用对纳米粒子进行分散后喷雾造粒,制备出微米级纳米粒子团聚体,经过适当的温度烧结、固化,制成热喷涂粉末,再通过等离子喷涂,制备纳米结构热障涂层。但这种纳米热喷涂粉体制备工艺复杂,价格昂贵,工艺上尚有很多问题有待解决,离实际的工业应用尚有一定的距离。已有的研究[15]已经证明,采用纳米粒子掺杂的方式制备纳米/微米复合材料陶瓷,可使陶瓷材料的力学性能及热物理性能得到很大的提高,但是在Al2O3/ZrO2高耐磨热障涂层制备中采用掺杂纳米粒子的方式,制备纳米、微米复合材料陶瓷涂层的研究,尚未见到报道。在微米级等离子喷涂粉末中掺杂纳米粒子,对降低纳米热障涂层的成本,改善涂层的性能,以及工业化大规模生产应用都将起到很大的促进作用。

为此,作者采用15%纳米材料掺杂在 Y2O3部分稳定ZrO2的Al2O3/ZrO2等离子喷涂粉末中,通过纳米粒子分散,与微米级粒子混合、烧结、筛分等手段,制成纳米掺杂热喷涂粉体后进行等离子喷涂,制备出高耐磨热障涂层,并对涂层进行了组织结构及性能分析。

1 实验

实验所用微米级粉末采用粒度为40~60 ?m的高纯Al2O3、ZrO2及Y2O3粉末,按照Al2O3 78%、ZrO2 20%及Y2O3 2%(质量分数)的比例混合而成;纳米材料采用

总质量为15%、粒度为20~40 nm的Al2O3、ZrO2及Y2O3,按照上述同样的比例进行混合,进行60 min超声波分散而成。然后将纳米粉末混入上述微米级粉末中,经强力搅拌均匀后离心脱水、烘干,在800~ 1 200 ℃进行2 h烧结。最后经过筛分,制成40~100 ?m的纳米掺杂等离子喷涂热障涂层粉末。金属粘结底层采用粒度为 45~75 μm的Ni(69.5%)Cr(25%)Al(5%) Y(0.5%)喷涂 粉末。

等离子喷涂试样采用35号钢,平面试样尺寸为40 mm×40 mm×4 mm。喷涂前进行喷砂粗化,然后进行等离子喷涂。

等离子喷涂在GP?80设备上进行,考虑到纳米掺杂喷涂粉体的特性,参考作者已有的工作[16]选择等离子喷涂的工艺参数。等离子喷涂的工艺参数见表1。

表 1 等离子喷涂参数

Table 1 Plasma spray parameters

喷涂的涂层厚度为0.3~0.5 mm。对喷涂后的试样进行0.98 N负荷条件下的显微硬度测定,涂层与基体的结合强度测定,抗热震性能测定。

在MM?200磨损试验机上进行涂层的抗磨损性能测定,对磨试样采用经淬火回火后硬度为HRC60的GCr15钢。

所有的性能测试试样均采用5个平行试样取平均值的方法进行。同时,为了便于分析,采用等离子喷涂AZ?20 涂层试样进行对比。

利用DX?2000X射线衍射仪(XRD)对涂层的相组成进行分析,利用XL?30型扫描电子显微镜对涂层的微观形貌进行分析。

涂层的比热容测定采用NETZSCH DSC204差热扫描量热仪,测试室温至400 ℃的等压热容;热膨胀系数的测定采用DIL402C型热膨胀系数测试仪;热扩散率测定采用激光导热仪;涂层的密度及孔隙率测定采用直接称量法;涂层的热导率通过下式得出:

涂层的隔热性能实验在自制的实验装置上采用温差法进行。

2 结果与讨论

2.1 纳米掺杂Al2O3 /ZrO2涂层的组织结构

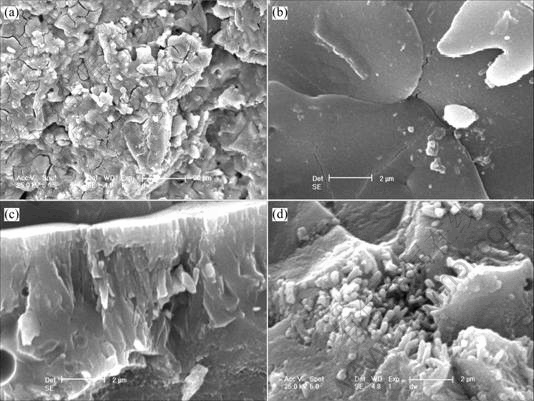

图1所示为纳米掺杂Al2O3/ZrO2涂层的扫描电镜像。由图1(a)可以看出,涂层是由片状的晶体堆积而成,涂层的背底深浅不一。能谱分析表明,其中片状的晶体周边浅色部分是ZrO2,中间深色部分主要是Al2O3。涂层中存在大量的孔隙及细微裂纹。高倍的涂层断口SEM像(图1(c))表明,纳米掺杂Al2O3/ZrO2涂层的晶体组织是由被纳米级柱状晶薄层包围的微米级柱状晶体构成。同时在晶粒的交汇处出现了纳米晶须组织(图1(d))。

图1 纳米掺杂Al2O3/ZrO2涂层组织的SEM像

Fig.1 SEM images of nano doping Al2O3/ZrO2 coating: (a) Surface image; (b) High magnification surface image; (c) Fracture image; (d) Crystal filament image

涂层的这种组织特征,是由于在等离子喷涂进行中,被喷涂粒子在极高温度的等离子焰中被快速加热、熔融形成融滴(包括已经完全融化的和部分融化的粒子),后被高速气流冲击到工件基体表面快速冷却,从融滴碰撞到粗糙的基体表面展开、平铺、凝固成准圆片状薄片的时间很短,且每一个融滴都会经过同样的历经,形成一层层的扁平粒子铺成的涂层。

同时,在大气等离子喷涂进行的过程中,融滴在高速撞击工件基体表面之前与周围的空气交互作用,会吸收一部分气体,因此,在涂层中不可避免的会残留一些空气,而熔化粒子快速凝固的过程中,一部分气体会逸出涂层表面,形成一些小孔洞。另外,在等离子喷涂过程中,熔滴在冷却、相互堆积叠加时,由于从碰撞到凝固的时间很短,熔滴无法完全达到前一个已铺开的小薄片边角处,形成未结合区,从而在涂层中也必然出现凝固小片层间的微孔隙。

另外,由于融滴与基体表面的碰撞速度极高,常常在快速冷却的涂层薄片上形成撞击微裂纹,及在涂层的未结合区形成的界面处常产生与涂层表面平行的横向裂纹[17],这些微裂纹的扩展将有效地吸收涂层能量,从而提高涂层的断裂韧性[18]。

图1(b)所示为图1(a)的局部的高倍组织像。可以看出,在堆积的平铺的片状晶体上嵌镶着大小不一的未融粒子,小尺度的嵌镶粒子为50~100 nm,大尺度的粒子为几百纳米至1 μm左右;同时还可以观察到片状晶体上的显微裂纹,裂纹的尺度多为微米级。这些未融粒子基本上是ZrO2的未融颗粒,这是因为 ZrO2的熔点为2 715 ℃,而Al2O3的熔点只有2 040 ℃,两者的熔点相差近700 ℃,即使考虑到纳米粒子的纳米效应造成的熔点降低,两者的熔点差距也不会低于300 ℃,这样被喷涂粉末进入等离子焰中,在极短的加热时间内,低熔点的Al2O3粒子熔化的相对要充分得多,而高熔点的ZrO2粒子则熔化的不够充分,保留了大量的未充分融化的粒子,就形成了涂层中的嵌镶粒子;同时这些粒子作为融滴在冷却凝固时的非自发形核的核心,分别长成为纳米晶与微米晶,形成了纳米掺杂等离子喷涂涂层特有的纳米晶与微米晶的混合组织。

已有的研究表明,快速的加热与冷却是抑制颗粒长大和原始扩散的最重要的条件。由于喷涂粉末在等离子焰中加热时间很短(10?2~10?3s),熔融的粒子冲击到冷的工件表面冷却速度极快,可以达到106~108 K/s。在这种条件下,熔融的粒子及涂层中原子扩散都来不及充分进行,使得纳米掺杂等离子喷涂粉体中包覆在微米粒子之外的纳米结构得以保留下来,从而在涂层中形成以未熔纳米ZrO2粒子为核心的纳米晶组织。

图2所示为纳米掺杂Al2O3/ZrO2涂层的XRD谱。X射线衍射分析结果表明,涂层是由α-Al2O3和t′-ZrO2相组成的,涂层中不含在常温下稳定的m-ZrO2相。这种涂层的结构形成可能与等离子喷涂过程有关。由于粉体中的ZrO2与Y2O3融滴被快速冷却至低温,在等离子焰中被极高温快速加热形成的c相在快速冷却过程中,c—t相变将以无扩散方式进行,形成过饱和的非平衡正方相t′-ZrO2。在冷却过程中正常进行的t-ZrO2正方相向单斜相m-ZrO2的相变被抑制,因此这种涂层中的t′-ZrO2是相对稳定的。

图2 纳米掺杂Al2O3/ZrO2涂层的XRD谱

Fig.2 XRD pattern of nano doping Al2O3/ZrO2 coating

2.2 纳米掺杂Al2O3/ZrO2涂层的物理性能测定

2.2.1 涂层热扩散率及比热容的测定

涂层热扩散率的测定按照 GJB1201.1—91《固体材料高温热扩散率试验方法激光脉冲法》进行。测试前将涂层从基体上取下,磨制成规格为d 10 mm×1.5 mm 圆片,试样两平行面的平行度小于 0.02 mm。测试温度点为室温、200、300、400、600和 900 ℃。测试结果见表2。

表2 涂层热扩散率的测试结果

Table 2 Testing result of thermal diffusivity

由表2可以看出,纳米材料掺杂后形成的涂层的热扩散率低于常规的AZ?20涂层的,且涂层的热扩散速率随着温度的升高而下降。

涂层的等压热容的测定结果在室温到900 ℃的温度范围内变化不大,在400 ℃时纳米掺杂Al2O3 /ZrO2涂层的等压热容为0.1891 kJ/(kg?K),较常规的AZ?20涂层的0.1946 kJ/(kg?K)稍有降低。

2.2.2 涂层的密度及孔隙率的测定

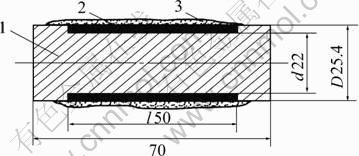

涂层的密度及孔隙率的测定采用直接称量质量法。采用图3所示圆柱形试样,经等离子喷涂后磨去多余的涂层后经精磨到尺寸,精确称量圆柱试样的质量m,然后用式(2)计算涂层密度ρc:

图3 直接称量法测定涂层密度的试样

Fig.3 Specimen for measuring density of coating by direct weighting method

然后将测得的涂层密度与涂层材料的密度ρm相比较,即可得出涂层的孔隙率P,即

测试结果表明,纳米掺杂Al2O3/ZrO2涂层的密度为4.203 7 g/cm3,高于AZ-20 的4.015 8 g/cm3,涂层的孔隙率为12.42%,低于AZ?20涂层的14.52%。由此可以看出纳米材料的加入使涂层的密度升高、孔隙率降低。

2.2.3 热导率的计算

根据以上的测试结果,取涂层400 ℃时的定压比热容,按照式(1)进行热导率λ的计算,结果为:纳米掺杂涂层λ=0.370 5 kJ/(m?K),AZ?20涂层λ=0.375 93 kJ/(m?K),且随着温度上升,涂层的热导率稍有下降。热障涂层的热导率在很大程度上受涂层中的微孔形状及大小影响。热导率的数值随着孔隙率的增大及微孔尺寸的减小而降低,而分散的球状微孔是可以显著降低热导率的。由于纳米掺杂涂层中微孔的尺寸因纳米粒子的加入而减小,而孔隙率降低,二者作用相反,综合作用的结果是热导率的轻微降低。这对热障涂层肯定是有益的。

2.2.4 涂层热膨胀系数的测定

利用等离子喷涂技术分别在石墨基体上喷涂3~4 mm厚的粘结金属涂层及纳米掺杂Al2O3/ZrO2涂层,作为对比同样制备AZ?20涂层。喷涂完成后把涂层从石墨基体分离并制成15 mm×3 mm×4 mm的热膨胀试样。热膨胀系数的测定通过差动变压器数字式膨胀仪在通入氩气的条件下以示差法进行。测试温度范围为室温至900 ℃,升温速度为10 ℃/min。平均线热膨胀系数β的计算公式为

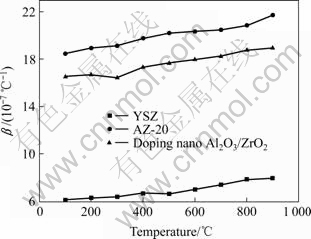

实测结果如图4所示。

图4 涂层热膨胀系数随温度的变化

Fig.4 Changes of thermal expansion coefficients of coating with temperature

由测试结果可以看出,纳米掺杂Al2O3/ZrO2涂层的热膨胀系数在整个实验温度范围内均低于AZ?20常规涂层的,与粘接金属的热膨胀系数更为接近。

2.2.5 涂层隔热性能的测定

采用自行研制的高温隔热性能测试装置对涂层进行高温隔热性能测定。将未喷涂的直径为50 mm(壁厚5 mm)的钢管与表面经过热喷涂的同尺寸的钢管在加热室内从室温加热到1 000 ℃,每间隔升温100 ℃保温20 min后做一次测量,测定管内外的温度值T1、T2,求出温度差?T(=T1?T2),测量结果见表3。

表3 热障涂层的隔热效果测试结果(?T, ℃)

Table 3 Test result of coating’s thermal barrier effect

可以看出,热障涂层可以有效地阻碍热量的传播,尤其是在加热温度较低时,隔热效果更明显。当加热温度为400 ℃时两管内的温差可以达到130 ℃以上。

2.2.6 涂层抗热震性能的测定

对纳米掺杂的与常规AZ?20涂层的试样各5个,分别进行在900 ℃加热10 min,然后淬入室温10% NaCl水溶液中冷却5 min的重复实验,直到试样的表面出现微裂纹为止。常规AZ?20试样的重复次数平均值为78次,而纳米掺杂试样的次数为94次,可见纳米掺杂明显地提高了涂层的抗热震性能。

2.3 纳米掺杂Al2O3/ZrO2涂层的力学性能测定

2.3.1 涂层与基体结合强度的测定

按照GB/T8642—1988《热喷涂涂层与基体结合强度的测定》标准中的方法,对5组结合强度试样在万能材料试验机上进行拉断实验。结果为纳米掺杂的涂层试样的结合强度为44.6 MPa,高于AZ?20涂层的39.7 MPa。拉断全部为部分涂层与基体部位,说明这类涂层的陶瓷层的抗拉强度与粘接金属的抗拉强度值接近。

2.3.2 涂层的显微硬度及耐磨损性能测定

对纳米掺杂Al2O3/ZrO2涂层进行0.98 N负荷下的显微硬度测定及磨损实验。结果表明纳米掺杂等离子喷涂的涂层表面的显微硬度较常规的AZ?20涂层的稍低,由HV 724下降到HV 702。

将制备好的涂层试样在MM?200摩擦磨损试验机上,采用相对滑动干摩擦的方式,与直径为20 mm的经过淬火回火后硬度为HRC60的GCr15钢对磨环对磨,对磨环的转速为200 r/min,对磨环的表面粗糙度为R=1.5,载荷为300 N,对磨时间为8 h。在摩擦过程中记录摩擦力矩,用质量损失法测定磨损速率。图5所示为常规的AZ?20涂层与纳米掺杂Al2O3/ZrO2涂层的磨损质量损失结果。由图可以看出,常规的AZ?20涂层磨损质量损失为9.6 mg/h,此时对磨环的质量损失为223.47 mg/h;而纳米掺杂Al2O3/ZrO2涂层的质量损失为4.53 mg/h,对磨环的质量损失为117.52 mg/h。可以看出纳米掺杂等离子喷涂涂层的摩擦付质量损失小于常规AZ?20涂层的摩擦付。

采用下式对摩擦付的摩擦因数进行计算,

图5 不同涂层磨损对比图

Fig.5 Abrasion of different coatings

计算结果表明,对磨试样的磨痕宽度由常规的AZ?20涂层的1.877 4 mm降低到纳米掺杂涂层的1.154 7 mm,摩擦因数由0.62降低到0.54。

由此可以得出,纳米粒子掺杂使涂层的干摩擦因数降低,抗磨损性能提高。这与Shaw等[19]采用气体等离子喷涂制成纳米级AT13涂层,在硬度低于常规涂层的情况下(常规涂层硬度为HV 1 100,纳米涂层为HV 450以上),耐磨性与常规AT13涂层相近,纳米涂层在与常规AT13涂层硬度相近情况下(HV 960),其耐磨性提高了3倍以上的结果类似。至于纳米材料的加入提高涂层耐磨损性能的原因,是与纳米材料加入造成的陶瓷涂层密度升高、孔隙率降低[19]、 涂层韧性增高[20]有关,而与涂层的硬度间没有确定的关系。

3 结论

1) 纳米掺杂Al2O3/ZrO2等离子喷涂复合材料涂层结构,是由六方结构的α-Al2O3与四方结构的t′-ZrO2构成。微观上是由带有微裂纹的微米柱状晶与包围在其外层的纳米柱状晶薄层构成的片状晶体堆积而成。涂层中含有大量的微孔隙。片状晶体基体上镶嵌分布重叠着大量的尺度为几十个纳米到2 μm之间的未熔粒子残核,这些粒子多为高熔点的ZrO2,。

2) 纳米掺杂Al2O3/ZrO2等离子喷涂复合材料涂层具有较常规AZ?20涂层更优异的热物理性能,纳米涂层的密度升高,孔隙率降低,热膨胀系数减小,其热扩散系数及热导率均较常规涂层低10%以上;隔热效果在400 ℃时,内外温差可达130 ℃以上。

3) 纳米掺杂Al2O3/ZrO2等离子喷涂复合材料涂层具有较常规的AZ?20涂层更优异的力学性能,涂层与基体的结合强度升高,抗热震能力增强,涂层的显微硬度稍有降低,但摩擦因数降低,抗磨损能力增强。

REFERENCES

[1] Frank H A, Kreye G H. Bonding mechanism in cold gas spraying[J]. Acta Materialia, 2003, 51(15): 4379?4394.

[2] Miller R A. Thermal barrier coatings for aircraft engines: History and directions[J]. Journal of Thermal Spray Technology, 1997, 6(1): 35?42.

[3] Czech N, Fietze k H, Lorenzo J Z. Metal studies of the bond 2 coat oxidation and phase structure of TBCs [J]. Surf Coat Techn, 1999, 113(1/2): 157.

[4] Tsai P C, Hsu C S. High temperature corrosion resistance and microstructural evaluation of laser glazed plasma sprayed zirconia/MCrAlY thermal barrier coating[J]. Surface and coating Technology, 2004, 183(1): 29?34.

[5] 张红松, 王富耻, 马 壮, 成志芳, 王全胜, 冼文锋. 等离子喷涂ZrO2涂层孔隙定量分析[J]. 材料工程, 2006(增刊1): 407?410.

ZHANG Hong-song, WANG Fu-chi, MA Zhuang, CHENG Zhi-fang, WANG Quan-sheng, XIAN Weng-feng. Pore quantitative analysis of plasma sprayed ZrO2 droplets[J]. Material Engineering, 2006(Suppl. 1): 407?410.

[6] 周宏明, 易丹青, 余志明, 肖来荣. 热障涂层的研究现状与发展方向[J]. 材料导报, 2006, 20(3): 4?8.

ZHOU Hong-ming, YI Dan-qing, YU Zhi-ming, XIAO Lai-rong. Research status and development tendency of thermal barrier coatings[J]. Materials Review, 2006, 20(3): 4?8.

[7] 姜 超, 丁 洁, 李爱国, 武兵书, 陈蕴博. Al2O3与ZrO2复合粉涂层的组织形貌分析[J]. 金属热处理, 2005, 12(30): 58?60.

JIANG Chao, DING Jie, LI Ai-guo, WU Bing-shu, CHEN Yun-bo. Microstructure analysis of Al2O3 and ZrO2 composite coating[J]. Heat Treatment of Metal, 2005, 12(30): 58?60.

[8] 邓世均. 高性能陶瓷涂层[M]. 北京: 化学工业出版社, 2004: 117?118.

DENG Shi-jun. High performance ceramic coatings[M]. Beijing: Chemical Industry Press, 2004: 117?118.

[9] HE M Y, Hutechinson J W, Evans A G. Simulation of stresses and delamination in a plasma-sprayed thermal barrier system upon thermal cycling[J]. Materials Science and Engineering A, 2003, 345: 172?178.

[10] Yanar N M, Meier G H, Pettit F S. The influence of platinum on the failure of EBPVD YSZ TBCs on NiCoCrAlY bond coats[J]. Scripta Materiallia, 2002, 46(4): 325?330.

[11] Rangarai S, Kokini K. Estimating the fracture resistance of functionally graded thermal barrier coating from thermal shock tests[J]. Surface and Coating Technology, 2003, 173: 201?242.

[12] Tjong S C, Chen H. Nanocrystalline materials and coating[J]. Materials Science and Engineering R, 2004, 45: 1?88.

[13] 林 锋, 于月光, 蒋显亮, 曾克里, 任先京, 李振铎. 等离子体喷涂纳米结构热障涂层微观组织及性能[J]. 中国有色金属学报, 2006, 16(3): 482?487.

LIN Feng, YU Yue-guang, JIANG Xian-liang, ZENG Ke-li, REN Xian-jing, LI Zhen-duo. Microstructures and properties of nanostructured TBCs fabricated by plasma spraying[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(3): 482?487.

[14] Chen X, Eans A G, Hutchinson J W. Simulation of the high temperature impression of thermal barrier coatings with columnar microstructure[J]. Acta Marter, 2004, 52(3): 567?571.

[15] 高 濂, 靳喜海, 郑 珊. 纳米复相陶瓷[M]. 北京: 化学工业出版社, 2004: 18?20.

GAO Lian, JIN Xi-hai, ZHENG Shan. Nano composite ceramic[M]. Beijing: Chemical Industry Press, 2004: 18?20.

[16] 李春福, 王 戎, 刘大红, 宋开红, 郎立新, 罗平亚. 掺杂纳米材料对等离子喷涂涂层组织性能的影响[J]. 材料保护, 2003, 36(5): 8?10.

LI Chun-fu, WANG Rong, LIU Da-hong, SONG Kai-hong, LANG Li-xin, LUO Ping-ya. Effect of doped nano-material on structure and performances of plasma spraying coating[J]. Materials Protection, 2003, 36(5): 8?10.

[17] Gell M. Application opportunities for nanostructured materials and coatings[J]. Mater Sci Eng A, 1995, A204(4): 246?251.

[18] Gell M. Applying nanostructured materials to future gas turbine engines[J]. JOM, 1994, 8(2): 30?34.

[19] Shaw L, Goberman D, Ren R, Gell M, Jiang S, Man Y, Xiao T D, Strutt P R. The dependance of microstructure and properties of nanostructured coatings on plasma spray conditions[J]. Surface and Coatings Technology, 2000, 130: 1?8.

[20] 邸英浩, 张建新, 阎殿然, 何继宁, 童 翔. 等离子喷涂纳米Al2O3/TiO2涂层耐磨性的研究[J]. 金属热处理, 2005, 30(5): 44?47.

DI Ying-hao, ZHANG Jian-xin, YAN Dian-ran, HE Ji-ning, TONG Xiang. Friction and wear resistance of plasma sprayed nano-Al2O3/TiO2 coating[J]. Heat Treatment of Metal, 2005, 30(5): 44?47.

[21] 田 伟, 王 铀, 王典亮. 纳米表面工程与摩擦学[J]. 润滑与密封, 2006, 7: 182?184.

TIAN Wei, WANG You, WANG Dian-liang. Nano-surface- engineering and tribology[J]. Lubricant and Seal, 2006, 7: 182?184.

基金项目:国家自然科学基金资助项目(50372054)

收稿日期:2007-01-17;修订日期:2007-05-08

通讯作者:李春福,教授;电话:13981802402;E-mail:lichunfu10@163.com

(编辑 袁赛前)