文章编号:1004-0609(2007)07-1053-05

AZ31镁合金表面液相渗铝的工艺与性能

谭成文1, 2,郭冠伟2,王潇屹2,王富耻2,才鸿年1, 2

(1. 北京理工大学 材料科学与工程学院, 北京100081;

2. 北京航空航天大学 材料科学与工程学院, 北京100083)

摘 要:采用液相扩渗技术在挤压态AZ31镁合金表面快速渗入铝,在合金表面获得过共晶渗层,并对渗层的成分、相组成、扩渗过程、纳米硬度和腐蚀性能进行分析。结果表明:AZ31镁合金在480 ℃热扩渗铝过程中发生了“熔化—凝固”变化,渗层为典型的过共晶组织;渗铝层含有Mg17Al12相和镁的铝饱和固溶体,这种渗层具有较高的纳米硬度和较好的耐腐蚀性能;通过提高扩渗温度进行液相扩渗可以大大提高扩渗速度,但由于快速凝固收缩会造成表层产生起伏现象,控制冷却速度可以将表层起伏控制在可接受的范围。

关键词:AZ31镁合金;过共晶渗层;耐蚀性;纳米硬度

中图分类号:TG 174.4 文献标识码:A

Processes and properties of liquid aluminized coating on AZ31 magnesium alloy

TAN Cheng-wen1, 2, GUO Guan-wei2, WANG Xiao-yi2, WANG Fu-chi2, CAI Hong-nian1, 2

(1. School of Materials Science and Engineering, Beijing Institute of Technology, Beijing 100081, China;

2. School of Materials Science and Engineering, Beijing University of Aeronautics and Astronautics, Beijing 100083, China)

Abstract: Liquid diffusion technology was used to aluminize on the surface of AZ31 magnesium alloy. The hypereutectic aluminized coating was obtained. The forming mechanism and properties of aluminized coating were studied by analyzing the component, phase state, nanoindentation hardness and corrosion resistance. The results show that a solidification-melting process occurs on the surface of AZ31 magnesium alloy when it is aluminized at 480 ℃. Mg17Al12 and Mg-Al supersaturated solid solution exist in the aluminized coating, and the coating nanoindentation hardness is about 3 times higher than that of AZ31 magnesium matrix, at the same time the corrosion resistance is improved obviously. Aluminizing in liquid phase may improve the diffusion velocity but up-and-down surface is formed due to surface solidification shrinkage from liquid phase, which can be controlled by reducing the cooling velocity.

Key words: AZ31 magnesium alloy; hypereutectic coating; corrosion resistance; nanoindentation hardness

镁合金是目前实际工程应用中最轻的金属结构材料,具有高比强度、高比模量、优良的阻尼减振及加工性能等优点,同时又具有很大的资源优势和可回收性,近年来已引起学术界的极大重视,被称为“新千年的绿色材料”[1]。与铝合金相比,镁合金的研究和应用尚很不充分,限制其应用的主要因素之一是其耐腐蚀和耐磨性无法满足复杂环境的使用要求[2]。为此,世界各国开发了许多不同的表面处理工艺,以提高镁合金的耐腐蚀性能和耐磨性能[3-5],如化学转化处理[6-7]、表面阳极化处理[8-9]、气相沉积技术[10-11]和表面磷 化[12]及激光化处理[13]等。这类表面处理技术最大的优点在于较提高镁合金自身的耐腐蚀性能和耐磨性能更为直接、有效、经济,其中镁合金表面渗铝处理因其工艺简单、界面结合性能好而备受关注[14]。但以往的研究大多局限于固相扩散,本文作者将探讨镁合金表面液相渗铝过程中的扩渗机理,以期能够指导扩渗工艺的制定,获得腐蚀性能和耐磨性能等综合性能良好的扩渗层。

1 实验

实验材料为挤压态AZ31镁合金板材,将其线切割成尺寸为10 mm 10 mm

10 mm 10 mm样品。首先采用化学方法进行表面处理,然后在真空炉中进行真空热扩渗铝,扩渗温度为480 ℃,时间为4 h,真空度为6×10-2 Pa。将试样沿中间位置切开,抛光后采用扫描电子显微镜进行微观形貌分析,同时采用X射线能谱(EDS)进行成分分析。对扩渗表面轻微抛光后利用Rigaku D/max2200X衍射仪进行相分析。以Cu Kα作射线源,波长为0.154 04 nm,通过连续扫描方式测量,衍射角范围为20°~80°。同时采用纳米压痕技术对扩渗层及基体进行纳米硬度分析。最后采用NaCl溶液浸泡方法对经扩渗处理和未经扩渗处理的镁合金进行腐蚀性能对比分析。

10 mm样品。首先采用化学方法进行表面处理,然后在真空炉中进行真空热扩渗铝,扩渗温度为480 ℃,时间为4 h,真空度为6×10-2 Pa。将试样沿中间位置切开,抛光后采用扫描电子显微镜进行微观形貌分析,同时采用X射线能谱(EDS)进行成分分析。对扩渗表面轻微抛光后利用Rigaku D/max2200X衍射仪进行相分析。以Cu Kα作射线源,波长为0.154 04 nm,通过连续扫描方式测量,衍射角范围为20°~80°。同时采用纳米压痕技术对扩渗层及基体进行纳米硬度分析。最后采用NaCl溶液浸泡方法对经扩渗处理和未经扩渗处理的镁合金进行腐蚀性能对比分析。

2 结果与讨论

2.1 渗层的微观分析

图1所示是采用扫描电子显微镜观察的渗层和基体的显微形貌,其中上侧为渗层花样,下面黑色部分为AZ31镁合金基体。渗层花样呈现出典型的过共晶组织特点,说明扩渗过程包含了“融化—凝固”过程,即铝在镁合金中扩渗除在固相中进行外还在液相中进行。

图1 渗层与基体的微观形貌

Fig.1 Microstructure of coating and matrix

图2所示是渗层中间区域的背散射电子像(BES)。从图中可以清楚地看出渗层区域成分分布具有明显分形特征,即渗层区域成分分布不均匀(背散射电子相的衬度差异),这一点与固态条件下渗金属表现出的成分均匀分布特征明显不同。

图2 渗层的背散射电子像

Fig.2 BES image of aluminized coating

2.2 渗层及基体的成分分析

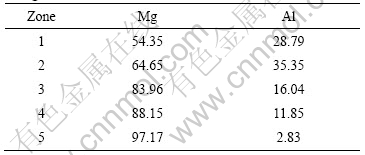

为了量化分析不同位置的成分差异,采用X射线能谱(EDS)对图1中的典型位置(如标号所示)进行了成分分析。表1所列为渗层及基体典型位置的成分。其中位置5为镁基体,位置4为渗层与基体界面,对照图3 所示的铝-镁二元合金相图可知,位置4为铝在镁中的饱和固溶体,位置1、2和3可能为Mg和Mg17Al12的共晶产物。这说明在扩渗的初始阶段,由于镁合金中的铝含量很少,处于固体扩渗阶段,随着渗入铝量的增多,熔点逐渐下降。当熔点降至480 ℃时,进入固液两相区,此时可溶入的铝的量大大增多。在随后的冷却过程中,发生共晶反应,形成典型的“菊花花样”。

表1 渗层典型区域的成分分析(摩尔分数,%)

Table 1 EDS analysis results of representative zones shown in Fig.1

图3 铝-镁二元合金平衡相图[7]

Fig.3 Mg-Al equilibrium phase diagram[7]

2.3 扩渗层的相组成分析

尽管通过EDS测试与相图分析相结合可以初步判断扩渗层中的相组成,为了进一步确定和验证扩渗层的相组成,对扩渗层和扩渗前基体材料进行了X射线衍射分析。对比扩渗前后X射线衍射分析结果(图4)可知,扩渗后形成了新相Mg17Al12金属间化合物。

图4 扩渗前后镁合金表面X射线衍射谱

Fig.4 XRD patterns of magnesium alloy before(a) and after(b) aluminizing

新相的生成是造成表层耐磨性(纳米硬度)和耐蚀性提高的根本原因[15]。

2.4 完整渗层的形成过程分析

为了达到良好的防腐效果,需在镁合金表面形成完整均匀的渗层。但是在扩渗过程中会出现如图5所示的现象,即在两个渗入区中间存在一个小的非渗 入区。

图5 两渗入区与中间的非渗入区

Fig.5 Microstructure of aluminized zones and un-aluminized zone

铝在镁合金中的扩渗过程模型如图6所示。取代表性镁合金表面微元,上面分布铝原子,在加热条件下铝原子活性逐渐加强,有的原子即进入镁合金内部(图6(a));同时离镁合金表面较远处的原子迅速补充了进入镁合金内部原子的位置,由于铝进入镁合金造成局部熔点的逐渐下降,当下降到加热温度(480 ℃)时则局部高铝含量区溶化(图6(b));由于液体的表面张力作用,铝原子更容易进入液体中,则铝原子进入镁合金中的速度加快,提高了扩渗速度。熔融区域向深度和宽度两个区域扩展,临近的熔融区域逐渐接触(图6(c));最终临近熔融区域完全连接形成较大的扩渗区(图6(d))。图6所示的4个过程在镁合金表面很多区域同时进行,最终随着时间的延长形成完整的液态表面扩渗层,并且由于液相扩渗的存在大大提高了扩渗速度。

当停止加热后,镁合金表面的液体开始逐渐冷却。冷却凝固过程的体积收缩,造成渗入区表面轻微的起伏现象(图5中渗入区1)甚至严重的孔洞现象(图5中渗入区2)。轻微的起伏是可以接受的,但严重的孔洞出现将对进一步的加工处理造成困难。严重的孔洞是局部冷速过快造成的,因此在镁合金表面液相渗铝时若要得到较好的表面须注意控制冷却速度。

图6 渗层的形成过程(灰色部分表示溶化区域)

Fig.6 Forming process of aluminized coating (melted zone marked grayness): (a) Aluminum atom diffusing toward magnesium alloy; (b), (c) Local melting; (d) Local melting zones joining

2.5 扩渗层的纳米压痕分析

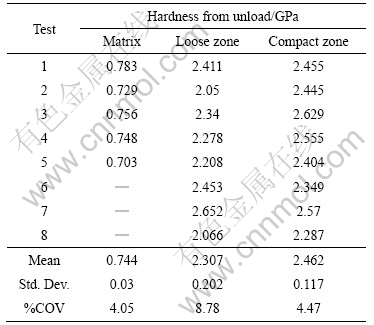

表2所示为采用纳米压痕技术测得的基体和渗层不同位置的纳米硬度。其中致密位置指图1中1所指的位置,疏松位置指图1中3所示位置。由表可见,无论是致密位置还是疏松位置,渗层的纳米硬度都远高于镁基体的纳米硬度值,证明渗层的耐磨性远高于镁合金基体。疏松位置的硬度比致密位置的纳米硬度略低,但相差仅5%,说明渗层区域性能均匀性良好。

表2 基体与扩渗层的纳米硬度分析

Table 2 Nanoindentation hardness of matrix and aluminized coating

2.6 扩渗前后的腐蚀性能对比分析

为了对比扩渗前后的腐蚀性能,将未经过扩渗处理的AZ31镁合金和经扩渗处理后的试样放入质量分数为5%的NaCl溶液中,记录各试样表面发生的现象。结果表明:对于经480 ℃热扩渗铝试样,在60 min内看不到任何明显变化;而未经处理的试样在10 min时表面即有变黑的现象出现,同时伴随有大量气泡产生,30 min后试样表面出现大块腐蚀斑,60 min后试样表面腐蚀斑连成片,试样被彻底腐蚀。直到720 min时热扩渗铝试样才能在试样边角处看到有少许气泡冒出,而此时未经处理的试样表面大部分位置已经不再产生气泡,溶液变得非常浑浊。因此经热扩渗铝的镁合金耐腐蚀性能有明显提高,原因在于形成的金属间化合物大大提高了材料的电化学电位。

3 结论

1) AZ31镁合金经480℃热扩渗铝处理后发生了“熔化—凝固”变化,扩渗层组织表现为“菊花花样”,具有典型的过共晶组织特点。

2) 热扩渗铝层包含Mg17Al12相和镁的铝饱和固溶体,这种渗层具有较高的纳米硬度(一定程度上可以反应材料的耐磨性能)和较好的耐腐蚀性能。

3) 提高扩渗温度使扩渗在液相进行可以大大提高扩渗速度,但由于凝固收缩会造成表层产生起伏现象,控制冷却速度可以将表层起伏控制在可接受的 范围。

REFERENCES

[1] Mordike B L, Ebert T. Magnesium, properties—applications— potential[J]. Mater Sci Eng A, 2001, A302(1): 37-45.

[2] Makar G L, Kruger J. Corrosion of magnesium[J]. International Materials Reviews, 1993, 38 (3): 138-153.

[3] Gray J E, Luan B. Protective coatings on magnesium and its alloys—A critical review[J]. Journal of Alloys and Compounds, 2002, 336(1/2): 88-113.

[4] Jiang Y F, Zhai C Q, Liu L F, Zhu Y P, Ding W J. Zn-Ni alloy coatings pulse-plated on magnesium alloy[J]. Surface and Coatings Technology, 2005, 191(2/3): 393-399.

[5] 谭成文, 杨素媛, 陈志永, 王富耻, 才鸿年. 镁合金表面电弧喷涂纯铝的界面结合特性研究[J]. 材料热处理学报, 2007, 8(2): 102-105.

TAN Cheng-wen, YANG Shu-yuan, CHEN Zhi-yong, WANG Fu-chi, CAI Hong-nian. Study on the magnesium alloys surface electro-arc spraying aluminum coating property[J]. Transactions of Materials and Heat Treatment, 2007, 8(2): 102-105.

[6] Chong K Z, Shih T S. Conversion coating treatment for magnesium alloys by a permanganate phosphate solution[J]. Material Chemistry and Physics, 2003, 80: 191-200.

[7] Hawke D, Albright D L. A phosphate permanganate conversion coating for magnesium[J]. Metal Finishing, 1995(10): 34-38.

[8] 张荣发, 单大勇, 韩恩厚, 曾志良. 镁合金阳极氧化的研究进展与展望[J]. 中国有色金属学报, 2006, 16(7): 1137-1148.

ZHANG Rong-fa, SHAN Da-yong, HAN En-hou, ZENG Zhi-liang. Status and prospect of anodization on magnesium and its alloys[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(7): 1137-1148.

[9] Zozulin A J, Bartak D E. Anodized coatings for magnesium alloys[J]. Metal Finishing, 1994, 92(3): 39-44.

[10] Frank H, Renate W, Jana S. Characteristics of PVD coating on AZ31 hp magnesium alloys[J]. Surface and Coatings Technology, 2003, 162: 261-268.

[11] Hochen, Scheerer H, Probst D, Broszeit E, Berger C. Plasma anodisation as an environmental harmless method for the corrosion protection of magnesium alloys[J]. Surface and Coatings Technology, 2003, 174: 1002-1007.

[12] 王 洁, 丁 毅, 徐 蔚, 王玲玲. AZ31镁合金表面磷化工艺研究[J]. 表面技术, 2006, 35(2): 55-56.

WANG Jie, DING Yi, XU Wei, WANG Ling-ling. The surface phosphating treatment of AZ31 magnesium alloys[J]. Surface Technology, 2006, 35(2): 55-56.

[13] Ignat S, Sallamand P, Grevey D, Lambertin M. Magnesium alloys laser (Nd:YAG) cladding and alloying with side injection of aluminium powder[J]. Applied Surface Science, 2004, 225: 124-134.

[14] SONG Guang-ling. Recent progress in corrosion and protection of magnesium alloys[J]. Advanced Engineering Materials, 2005, 7(7): 563-586.

[15] Murray J L. ASM binary alloy phase diagrams[M]. Ohil: ASM International, 1990: 170.

(编辑 袁赛前)

收稿日期:2006-09-30;修订日期:2007-06-06

通讯作者:谭成文,博士;电话:010-68912712; E-mail: tanchengwen@126.com