模壁润滑对铁基粉末制品力学性能的影响

刘 咏,方京华,温玉仁,张宁一,刘东华,刘 锋

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘 要:以成分为Fe-12Cr-2.5W-0.4Ti-0.25(Y2O3)雾化粉末为原料,分别使用聚乙二醇为模壁润滑剂,硬脂酸为粉末润滑剂进行压制。对比了模壁润滑与粉末润滑对模压制品的力学性能影响。研究铁基高温合金粉末模压成形致密化过程中的影响因素和作用机理。研究结果表明:粉末润滑有助于在低压条件下颗粒的重排和致密化,但是其本身占据了压坯的体积从而限制了致密度的进一步提高;采用模壁润滑避免了粉末中混入有机物,使得制备高致密材料成为可能;粉末的退火软化有助于压制成形,并提高合金的致密度;在较高压力下,使用模壁润滑的样品颗粒之间结合更为紧密,孔隙明显减少,这是导致其力学性能提高的主要原因。

关键词:铁基高温合金;模压成形;润滑;致密化

中图分类号:TF124.31 文献标识码:A 文章编号:1672-7207(2007)06-1028-05

Influences of die wall lubrication on mechanical properties of iron-based superalloy powder compacts

LIU Yong, FANG Jing-hua, WEN Yu-ren, ZHANG Ning-yi, LIU Dong-hua, LIU Fen

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: The pre-alloyed powder Fe-12Cr-2.5W-0.4Ti-0.25(Y2O3) made by inert-gas atomization was used as raw material, polyethylene glycol and stearic acid were used as the die wall lubricant and admixed powder lubricant, respectively. The influences on mechanical property of die wall lubrication procedure were compared to admixed powder lubrication method. The influencing factors and densification mechanism of iron-based high temperature alloy powder by pressing were investigated. The results show that the lubrication procedure has a great influence on the consolidation and microstructural features. Admixed lubricant aids the densification in the low-pressure region but hinders further densification with the increase of pressure. On the other hand, die wall lubrication offers the possibility of making pore-free material. Powder annealing leads to better ability for plastic deformation and thus aids the densification. It is also found that the particles bind together more tightly by die wall lubrication under higher pressure and the porosity decreases significantly, which leads to better mechanical property.

Key words: iron-based superalloy; die pressing; lubrication; densification

高温合金于20世纪40年代问世,最初是为满足喷气发动机对材料在高温下的高蠕变强度和高抗疲劳性能的要求。在先进的航空发动机中,高温合金含量高达50%左右。另外,高温合金在航天、核工程、能源动力、交通安全、石油化工、冶金等领域也有广泛的用途[1-4]。随着现代航空航天事业的迅速发展,对高温合金的工作温度和性能提出了更高的要求,为了满足这些新的要求,高温合金中强化元素含量不断增加,成分也越来越复杂,导致材料的热加工性能变得很差,只能采用铸造成形。而铸造合金存在严重的成分偏析,这造成了合金显微组织的不均匀和性能不稳定[1]。20世纪60年代初,人们开始研究用粉末冶金(P/M) 工艺制备高性能的高温合金,主要目标是制造涡轮盘及其他高温承载的结构件。采用粉末冶金工艺生产的高温合金,组织均匀,几乎无偏析,热加工性能良好,并且具有较高的蠕变强度和抗疲劳性能,因此得以迅速发展[5]。

粉末高温合金需要解决的两大难题是消除孔隙和降低成本,这也是影响粉末高温合金广泛应用的主要因素。控制与消除孔隙是大幅度提升粉末冶金材料性能,特别是力学性能的一个重要途径[6]。目前,所采用的减少或消除孔隙的方法主要有:改变烧结或合成工艺如HIP处理[7]或者热压、热锻[8],各种应力状态下的大应变量塑性变形如旋锻和轧制等[9-10],但因此提高了成本[11]。在此,本文作者针对高温Fe基合金的要求,研究模压成形制备高密度材料的可行性。通过粉末润滑和模壁润滑等手段,得到高密度压坯,并通过控制烧结温度和时间,制备高致密度、显微组织细小、力学性能良好的材料。

1 实 验

实验中合金的名义成分为Fe-12Cr-2.5W-0.4Ti- 0.25(Y2O3),通过紧耦合惰性气体雾化方法制备原料雾化粉末的化学成分如表1所示。

为研究退火处理对粉末压制性能的影响,取部分粉末在通H2气的卧式钼丝电阻炉中退火,保温30 min,退火温度分别取500,600,700,800和900 ℃,

表1 原料粉末的化学成分

Table 1 Chemical composition of raw powder w/%

并在HMV-2型显微硬度仪上测量粉末的显微硬度。所用的粉末润滑剂和模壁润滑剂分别为硬脂酸和聚乙二醇(PEG)的酒精溶剂。压制实验时,环境温度约为15 ℃,压制压力分别为347,434,520,695和867 MPa。模具模腔内径为12 mm。粉末在压力机上采用轴向压制。

压坯在真空度为10-3 Pa时烧结2 h,烧结温度为1 250 ℃,对于粉末润滑的压坯预先在800 ℃保温 2 h,以脱去其内部的有机物。烧结态试样的密度采用排水法进行测定。在意大利产A-200型布洛维三用硬度计上测定烧结态铁合金的硬度,选取测量布氏硬度的条件是:压头直径为2.5 mm,载荷为612.5 N,保压时间为30 s。在JSM-6360LV扫描电子显微镜下观察试样的显微组织形貌。

2 结果和讨论

2.1 粉末形貌和粒径

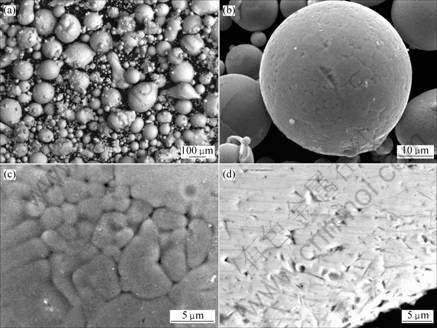

图1所示为原始雾化合金粉末的形貌。从图1(a)和1(b)可以看出,粉末主要呈球状,也存在少量近球形、长条形的颗粒,粉末的粒度分布范围较宽。观察粉末的表面,可以清楚地看到胞状结构组织,如图1(b)和1(c)所示,这是雾化过程中液态金属的快速冷却造成的。从图1(d)可以看出,粉末颗粒内部也存在一些微孔隙,粒径为0.5~2 μm。

(a) 原始雾化粉末;(b) 粉末颗粒表面的胞状组织;(c) 胞状组织在界面的微孔隙;(d) 粉末的内部微孔隙

图1 原始雾化合金粉末的表面和内部形貌

Fig.1 Surface and cross-section morphologies of atomized powder

对原始粉末进行粒度分析,其粒度分布如图2所示。可见,粉末的中位径为53.58 μm,粒径范围为20~200 μm。比较宽的粒度分布可以使小颗粒容易填充到大颗粒之间的孔隙中去,使得压坯密度和强度增加,弹性后效减少,易于得到高密度的压坯。

图2 原始雾化粉末粒度累积分布曲线

Fig.2 Particle size cumulative distribution curve of atomized powder

2.2 致密化工艺研究

对退火粉末进行显微硬度测试,其与退火温度的关系如图3所示(图中分别标出了数据的最大、最小值)。可以看出粉末在600~800 ℃区间显微硬度较低。粉末的预先退火可使表面氧化物还原,并降低碳和其他杂质的含量,提高粉末纯度;同时,还能消除粉末的加工硬化、稳定粉末的晶体结构。本实验中,选择退火温度为600,700和800 ℃的粉末进行后续研究。

图4所示为在相同压力(867 MPa)下分别添加粉末润滑剂、进行模壁润滑以及退火粉末的烧结坯显微

图3 退火后粉末显微硬度-退火温度关系

Fig.3 Relationship between microhardness and temperature of annealed powder

(a) 粉末润滑的烧结坯;(b) 模壁润滑的烧结坯;(c) 粉末润滑烧结坯中原始颗粒边界;(d) 退火粉末烧结坯

图4 粉末烧结坯的显微组织

Fig.4 Microstructures of sintered samples

组织形貌。在扫描电镜下发现,材料内部存在一定数量的孔隙。将图4(a)和4(b)两者比较可以看出,进行粉末润滑样品的原始颗粒边界存在有机物阻隔,颗粒间结合得不好,颗粒间存在着一层润滑剂挥发而留下的孔隙。在更高放大倍数下观察粉末润滑烧结坯的颗粒边界,可以发现边界上存在网络状结构,如图4(c)所示。这表明颗粒界面在烧结过程中发生了局部熔化,可能是有机物脱除不完全而与界面上的金属颗粒反应,在高温下生成了较低熔点的Fe-C相造成的。退火粉末烧结坯的显微结构如图4(d)所示,可以看出,与未进行粉末退火处理的试样相比较,其烧结坯的孔隙进一步减少。这与密度的提高结果是一致的。

不同润滑工艺条件下压制压力与密度的关系如图5所示。

图5 未退火粉末烧结体压制压力与密度关系

Fig.5 Relationship between compaction pressure and density of sintered samples from as-received powder

对比粉末润滑和模壁润滑的2种方式可以看出,在低压下粉末润滑试样的密度高于模壁润滑样品的密度,而在高压下,模壁润滑试样的密度较高。这是因为在模压过程中,致密化存在着一个颗粒重排主导阶段向塑性变形主导阶段的转变[12-14]。粉末之间的摩擦阻碍了颗粒间的滑动与重排,在压制压力较低的情况下,有效压力难以克服颗粒间的摩擦,而添加粉末润滑剂可以显著地降低了颗粒间的摩擦,有利于颗粒重排的进行。然而,在压制压力较高的情况下,颗粒重排不再是致密化的主要机制,这时进行粉末润滑降低内摩擦的作用不明显,而采用模壁润滑以降低粉末与模壁间的摩擦更加有效。因此,添加粉末润滑剂的工艺适用于生产密度较低的制品。

润滑粉末的技术成熟,自动化程度高,这使其得到了广泛的使用,但也存在不足之处:a. 降低了粉末本身的流动性;b. 粉末润滑剂本身需占据一定的体积,实际上使得压坯密度减少,不利于制备高密度制品;c. 粉末润滑剂必须在烧结前或烧结中除去,因而可能损伤烧结体的外观,而且排出的气体可能影响炉子的寿命,有时甚至污染空气;d. 某些润滑剂容易和金属粉末起作用,降低产品的力学性能。

根据Simchi的实验结果[13],润滑剂使用越少,烧结时颗粒间就会有越多金属/金属间的接触,将大大提高材料的力学性能。这可以消除P/M的常见缺陷——原始颗粒边界。事实上,最终消除粉末内润滑剂的使用是P/M研究的重要目标[15]。Ward等[16]发现,减少粉末与模壁间的摩擦比减少粉末间的摩擦更有效。所以,同时满足粉末的性能要求和高密度的理想方法是将润滑剂用在需要润滑的地方[17]。

以上结果表明,对于铁基高温合金,模壁润滑避免了粉末中有机物的混入和由此带来的缺陷,有利于高密度材料的制备,其润滑效果在高压下优于添加粉末润滑剂的方法,可以提高烧结材料的密度,能够实现在低成本条件下制备高密度材料。

压制压力与退火粉末烧结体密度的关系如图6所示。可以看出,烧结体的密度随压制压力的增大而增大,粉末退火温度的提高也使得材料密度增大。这说明压制压力是材料密度的主要影响因素,而粉末退火有助于密度的提高。同时,密度又决定着材料的力学性能。

图6 退火粉末烧结坯压制压力与密度的关系

Fig.6 Relationship between compaction pressure and density of sintered samples from annealed powder

2.3 力学性能

对未退火粉末模壁润滑工艺得到的烧结坯进行硬度测试,结果如图7所示。可以看出,硬度随密度增大而增大。实验中采用同成分的合金粉末,所以硬度主要取决于材料的孔隙度,孔隙度越小,宏观硬度越高。这主要是由于材料内部空间被孔隙所占据,致使压头作用的有效体积减小,从而使材料表层抗塑性变形的能力降低,硬度也相应降低[18]。

图7 烧结体密度与硬度的关系

Fig.7 Relationship between density and hardness of sintered sample

3 结 论

a. 在高压制压力下,使用模壁润滑工艺,退火粉末的模压烧结体获得最高密度7.26/cm3,相对密度为93.2%,布氏硬度为112.7的材料。

b. 对粉末进行退火处理,降低粉末硬度,改善其压制性能,从而进一步提高压坯密度。

c. 粉末润滑剂占据了材料的体积,对高温合金材料的烧结密度和力学性能都有不利影响。模壁润滑避免了在粉末中添加有机物,提高了压坯的有效压制压力,从而显著消除了原始颗粒边界,使颗粒间联结紧密,与粉末润滑的材料相比较,其烧结密度提高0.3~0.4 g/cm3。

参考文献:

[1] Akinlade D A, Caley W F, Richards N L, et al. Development of a PM nickel-base superalloy[J]. International Journal of Powder Metallurgy, 2006, 42(4): 43-56.

[2] Maldini M, Angella G, Lupinc V. Analysis of creep curves of a nickel base superalloy in a wide stress/temperature range[J]. Materials Science and Engineering: A,2007, 462(1/2): 436-440.

[3] Sidhu T S, Prakash S, Agrawal R D. Studies of the metallurgical and mechanical properties of high velocity oxy-fuel sprayed stellite-6 coatings on Ni- and Fe-based superalloys[J]. Surface and Coatings Technology,2006, 201(1/2): 273-281.

[4] YAO Xue-xing, Kim H, Choi J. Development of high strength nickel-base cast superalloy with superior creep rupture life[J]. Scripta Materialia,1996, 35(8): 953-957.

[5] Davidson J H, Raisson G. Industrial development of a new PM superalloy for critical high temperatures[J]. Metal Powder Report,1992, 47(2): 61.

[6] James B. Recent developments in ferrous powder metallurgy alloys[J]. Powder Metall, 1994, 30(2): 40-47.

[7] Tu K N, Gosele U. Hollow nanostructures based on the Kirkendall effect: Design and stability considerations[J]. Applied Physics Letters, 2005, 86(9): 093111-1-3.

[8] Vakulenko A A, Akukushkin S, Shapurko A V. Kinetics of pore formation upon plastic deformation of crystals[J]. Physics of the Solid State, 2001, 43: 270-273.

[9] Imayev V M, Imayev R M, Salishev G A. Porosity of TiAl intermetallic compound with micro-and submicrocrystalline structure after superplastic deformation[J]. Materials Science and Engineering: A, 1996, 208(2): 266-231.

[10] Yin Y, Rioux R, Erdonmez C K, et al. Formation of hollow nanocrystals through the nanoscale Kirkendall effect[J]. Science, 2004, 304(5671): 711-714.

[11] Rutz H, Hanejko F, Luk S. Warm compaction offers high density at low cost[J]. Met Powder Rep, 1994, 49(9): 40-47.

[12] 曹顺华, 曲选辉, 黄伯云. 温压致密化机理及其在温压粉末设计中的应用[J]. 粉末冶金材料科学与工程, 2001, 6(3): 198-203.

CAO Shun-hua, QU Xuan-hui, HUANG Bai-yun. Densification mechanism of warm compaction and its application in powder design[J]. P/M Material Science and Engineering, 2001, 6(3): 198-203.

[13] Simchi A. Effects of lubrication procedure on the consolidation, sintering and microstructural features of powder compacts[J]. Materials and Design, 2003, 24: 585-594.

[14] Babakhani A, Haerian A, Ghambari M. On the combined effect of lubrication and compaction temperature on properties of iron-based P/M parts[J]. Materials Science and Engineering: A, 2006, 437(2): 360-365.

[15] Rutz H, Hanejko F. High density processing of high performance ferrous materials[J]. Int J Powder Metall, 1995, 31(1): 9-17.

[16] Ward M, Billington J C. Effects of zinc stearate on apparent density, mixing, and compaction/ejection of iron powder compacts[J]. Powder Metall, 1979, 22(4): 201-208.

[17] Linder K H. New powders for structural parts[J]. Met Powder Rep, 1993, 31(1): 9-17.

[18] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1997.

HUANG Pei-yun. Principles of powder metallurgy[M]. Beijing: Metallurgical Industry Press, 1997.

收稿日期:2007-02-05;修回日期:2007-04-01

基金项目:国家自然科学基金资助项目(50634060)

作者简介:刘 咏(1973-),男,江西莲花人,教授,博士生导师,从事粉末冶金基础理论、新材料、新技术研究

通信作者:刘 咏,男,教授,博士生导师;电话:0731-8830406;E-mail: yonliu@mail.csu.edu.cn