文章编号:1004-0609(2006)03-0406-06

碳纳米管铜基复合材料的制备

许龙山, 陈小华, 吴玉蓉, 潘伟英, 徐海洋, 张 华

(湖南大学 材料科学与工程学院, 长沙 410082)

摘 要: 利用CVD法制备多壁碳纳米管, 并对其进行亲水化表面处理。 在存在表面活性剂的情况下, 利用共沉积法制备碳纳米管-超细铜粉复合粉体。 复合粉体经还原后, 采用冷压烧结、 六面顶热压、 真空热压烧结和真空热压后热轧4种不同工艺成型。 利用SEM和XRD比较了这几种工艺成型的复合材料结构和被氧化的情况。 结果表明, 采用真空热压后热轧工艺制备的碳纳米管铜基复合材料的致密度较高且能有效地防止被氧化。

关键词: 碳纳米管; 复合粉体; 分散; 复合材料 中图分类号: TG146

文献标识码: A

Preparation of CNTs/Cu composite

XU Long-shan, CHEN Xiao-hua, WU Yu-rong,

PAN Wei-ying, XU Hai-yang, ZHANG Hua

(College of Materials Science and Engineering, Hunan University, Changsha 410082, China)

Abstract: The multi-walled carbon nanotubes were synthesized by chemical vapor deposition (CVD), and the surface pretreatment was carried out to modify carbon nanotubes with some hydrophilic groups. The superfine CNTs/Cu composite powder was obtained by co-deposition method with the addition of some surfactants. After deoxidation of the composite powder, four kinds of pressing forming methods were used to prepare the CNTs/Cu bulk, which are cold pressing and sintering, hot pressing with cubic superhigh-pressure device, vacuum forming and sintering and hot rolling after vacuum forming. SEM and XRD results show that the composite that is hot rolled after vacuum forming, has relatively high density and can avoid being oxidized effectively.

Key words: carbon nanotubes; composite powder; dispersion; matrix composites

碳纳米管自发现以来[1], 以其独特的结构和优异的性能成为极具应用潜力的一维纳米材料。 碳纳米管具有高的长径比和超强力学性能[2]、 高的电导率和热导率[3]、 低的热膨胀系数、 耐强酸强碱和耐高温氧化等特性, 而且与高分子材料具有相近的结构, 因此, 近年来, 碳纳米管在增强高分子复合材料方面取得了很大的进展[4-6]。 而在金属基复合材料方面, 从目前报道的情况来看, 取得了一定的成果[7-12], 但近来研究进展并不大, 仍在积极的探索中。 究其原因, 这一方面是由于碳纳米管像其它纳米材料一样存在比表面积大, 比表面能高, 团聚现象很严重, 很难在金属基体中均匀分散,且由于其密度较小, 在金属基体中容易出现偏析;另一方面碳纳米管表面活性较低,与金属基体的浸润性较差。 因此, 碳纳米管能否均匀分散于基体中并与基体形成牢固结合, 是获得高性能复合材料的关键。 为了解决这些问题, 可采取对碳纳米管进行镍[13]和银[14]等金属的包覆后再球磨混料的方法。 另外, 通过对碳纳米管进行表面改性, 改善碳纳米管在水溶液中的亲水性和分散性, 并在用溶液法制备纳米金属颗粒的同时使碳纳米管与其共沉积的方法也不失为一种有效的方法。

本文作者采用共沉积法原位制备出了分散均匀的碳纳米管-超细铜粉复合粉体颗粒, 通过对复合粉体的还原, 经不同工艺的压力压制成型和烧结, 制备了碳纳米管铜基复合材料。 利用XRD分析了复合粉体和复合材料的相组成, 利用SEM和TEM观察了碳纳米管在超细铜粉中的分散和结合情况, 用SEM分析了复合材料的断口形貌和结构。

1 实验

1.1 碳纳米管的制备

以硝酸镍、 硝酸镁以及含钼的盐做原料, 以溶胶-凝胶法制备出的Ni-Mg-Mo-O纳米合金粉末作为催化剂, 在700℃左右催化裂解C2H2 气体, 制备出管径较细的多壁碳纳米管。

1.2 碳纳米管的化学处理

1.2.1 碳纳米管的纯化

取一定量的原始碳纳米管, 依次加入一定比例的水、 浓硝酸和浓硫酸, 超声处理1h后, 在磁力搅拌器上加热并冷凝回流2h, 然后用去离子水洗涤至中性, 再把它放入100mL盐酸溶液中超声分散10min, 并加热回流1h, 再用去离子水洗涤至中性。

1.2.2 碳纳米管的敏化处理

将混酸纯化过的碳纳米管在10g/L SnCl2·2H2O+40g/L HCl 溶液中超声分散40min, 用去离子水洗涤至中性, 并在真空干燥箱中干燥。

1.3 碳纳米管-超细铜粉复合粉体颗粒的制备

在均匀分散着碳纳米管的硫酸铜溶液中, 采用葡萄糖预还原Cu2+, 让葡萄糖在强碱性介质中将二价的铜离子还原至一价的氧化亚铜, 再加入甲醛将氧化亚铜还原至金属铜粉。 通过延长氧化亚铜中间体形成的过程, 减缓了粒子成核的速度, 使得最终得到的铜颗粒均匀且细化, 并与碳纳米管共沉积。 具体工艺流程如图1所示, 反应式可写为

图1 复合粉体制备工艺流程图

Fig.1 Process chart of preparation of composite powder

1.4 复合材料的成型和烧结

取还原后的复合粉体经4种工艺成型(碳纳米管的质量分数为: 5%)。

1) 取25g复合粉体, 在80MPa下冷压后, 再经200MPa冷等静压, 保压时间为15min, 并在真空中900℃烧结2h。

2) 取25g复合粉体, 在100MPa下冷压后, 在850℃下烧结2h, 再用六面顶在850℃、 每个方向为950MPa的压力下保压15min, 并在900℃下真空保温2h。

3) 取40g复合粉体放入真空热压炉中, 在850℃、 60MPa下保压2h。

4) 取40g复合粉体放入真空热压炉中, 在850℃、 60MPa下保压2h, 所得样品用铜皮包裹后, 在850℃预热30min后热轧, 变形率为65%。

复合材料经线切割后, 分别测量它们的硬度和密度。 并利用SEM分析它们的断口形貌, 利用X射线分析复合材料的被氧化情况。

2 结果与讨论

2.1 混酸纯化结果分析

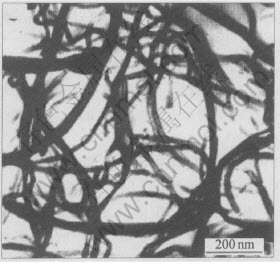

图2所示为原始碳纳米管形貌。

图2 原始碳纳米管

Fig.2 Raw CNTs

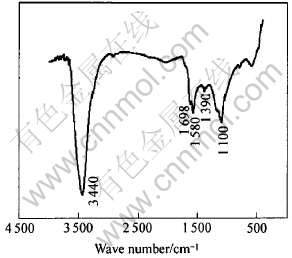

浓硫酸和浓硝酸的协同作用, 不但可以除去残余的催化剂颗粒(见图3), 还可以侵蚀碳纳米管五元环和七元环, 并在此形成一些亲水性基团。 从图4所示红外图谱中可以看到, 混酸处理后的碳管在3440cm-1出现明显的羟基吸收峰, 在1698cm-1和1580cm-1分别出现了羧基中C-O伸缩振动峰和碳纳米管C—C骨架振动峰, 在1390cm-1出现了羟基面内弯曲振动峰, 在1100cm-1出现了C—O伸缩振动峰。 这充分证实了混酸处理后的碳管表面羟基、 羧基等基团的存在。 这将改善碳纳米管的亲水性和在水溶液中的分散性能。

图3 混酸纯化后的碳纳米管

Fig.3 CNTs after oxidation in mixture of concentrated acid

图4 纯化后CNTs的红外光谱图谱

Fig.4 FT-IR spectrum of CNTs after purification

2.2 复合粉体的结构和相分析

图5和6所示分别为复合粉体的SEM和TEM照片。

从图5和6中可以看到, 碳纳米管均匀地分散在超细铜粉中, 这种分散效果是利用机械球磨等直接混合的方法很难得到的。 追索其原因, 可从几个方面来解释。 首先是由于铜颗粒的细化, 碳纳米管和超细铜粉的混合接近于纳米级的混合; 同时, 由于混酸纯化在碳纳米管表面引入了羟基、 羧基等基团, 这大大改善了碳纳米管的亲水性和在水溶液中分散性。 此外, 表面活性剂不但使铜颗粒均匀和细化, 而且它对碳纳米管的在水溶液中的分散也有较大帮助。

从图5和6中还可以看到, 碳纳米管与超细铜粉之间表现出很好的相容性, 很多碳纳米管的端口被铜微粒包裹。 这正是SnCl2·2H2O溶液处理碳纳米管的结果。 敏化后的碳管表面吸附着许多凝胶状的碱式氯化亚锡纳米级颗粒, 在NaOH的强碱性溶液中, Sn2+可以发生歧化反应[15]。 其具体的反应过程用方程式表示为

图5 复合粉体的SEM照片

Fig.5 SEM photograph of composite powder

图6 复合粉体的TEM照片

Fig.6 TEM photograph of composite powder

二价铜离子可被歧化出来的Sn还原成铜, 并吸附在碳纳米管上, 这种吸附可能是一种物理吸附, 近来科学家也正是利用这种吸附, 把一些金属纳米粒子包覆在碳纳米管表面。

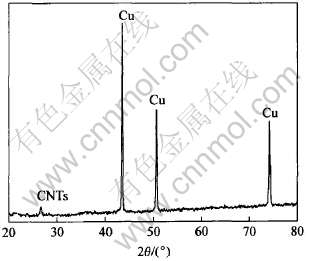

图7所示为复合粉体的XRD谱。 由图可见, 没有还原的复合粉体主要为铜和氧化亚铜。 其中氧化亚铜是由于铜颗粒细小, 在空气中被氧化而来的。 图8所示为还原后的复合粉体的XRD谱。 由

图7 还原前复合粉体的XRD图谱

Fig.7 XRD pattern of composite powder before deoxidation

图8 还原后复合粉体的XRD图谱

Fig.8 XRD pattern of composite powder after deoxidation

图可见, 经过还原后, 复合粉体中只出现了铜相。 由图7和8可知, 都没有出现碳纳米管的相, 这是因为碳纳米管的含量少(5%), 并且被铜颗粒简单包裹的原因。

2.3 复合材料的结构和相分析

图9所示为复合材料的断口SEM照片。 由图可见, 不同的工艺压制烧结的断口形貌差别很大。 图9(a)中的样品是经200MPa等静压后900℃烧结而成的, 由于压力不够大, 很难使复合材料致密。 图9(b)中的样品是经六面顶热压退火后制成的, 复合材料的致密度得到了改善, 但还是存在颗粒状的铜。 图9(c)中的样品是经真空热压烧结后制成的, 但由于是在比较低的压力下压制成型, 导致复合材料致密度也不高。 为了得到更致密的复合材料, 一般采取真空热压后, 再热轧或者热挤压。 图9(d)中的样品是通过热轧方式得到的, 图中看不到颗粒状的铜, 致密度比较高。 这主要是在热轧的过程中, 复合材料的变形率比较大(图中为65%的变形率), 使金属流动而变得致密。 当然, 由于热挤压使金属的变形率更大, 可以预测, 这种方式将会使复合材料的致密度进一步提高。

从图9中还发现, 碳纳米管很好地分散在复合材料中, 且彼此不粘连, 断口处出现了碳纳米管的桥接和拔出。 而且, 65%的变形率没有使复合材料出现裂纹, 这说明碳纳米管起到了一定的增强作用, 将使复合材料具有很好的韧性。

由于铜颗粒在50~300nm之间, 防止氧化也是本实验中重要的一环。 在冷压过程中, 复合粉体暴露在空气中的时间比较长, 超细铜粉容易被氧化, 所以从图10所示复合材料的断口XRD谱中发现了氧化亚铜的峰。 而真空热压后再用铜皮包覆热轧的方式, 比较好地解决了这个问题, 在图11中没有发现氧化亚铜的峰。

图9 复合材料的断口SEM照片

Fig.9 SEM photograph of cross section of composites

2.4 复合材料的密度和硬度分析

4种工艺成型的复合材料的密度和硬度值如表1所列。

图10 冷压烧结的复合材料的XRD谱

Fig.10 XRD pattern of composite after cold pressing and sintering

图11 真空热压后热轧的复合材料的XRD谱

Fig.11 XRD pattern of composite with hot rolling after vacuum forming

表1 4种工艺成型的复合材料的密度和硬度(5%CNTs)

Table 1 Density and microhardness of four kinds of composites

由表1中复合材料的密度可知, 真空热压后热轧工艺所制备的复合材料的密度较大, 这与复合材料的断口SEM分析是相符的。 而致密度往往会影响到复合材料的各方面性能, 尤其是铜基复合材料的导电、 导热、 机械强度等方面的性能。 表1中还列举了4种工艺成型的复合材料的硬度, 发现六面顶热压和真空热压后热轧成型的样品的硬度较高, 基本上达到了应用的要求。 至于复合材料的其它方面的性能, 我们将在今后的工作中进一步探讨。

3 结论

1) 通过对碳纳米管进行表面处理, 改善了碳纳米管的亲水性和在水溶液中的分散性能。

2) 利用共沉积的方法制备了碳纳米管-超细铜粉复合粉体, 碳纳米管均匀地分散在超细铜粉中, 并与铜粉表现出较好的相容性。

3) 比较了4种不同工艺成型的复合材料性能, 发现利用真空热压再热轧的方法, 可以改善复合材料的致密度, 防止复合材料被氧化。

4) 通过对不同工艺成型的比较可知, 采用共沉积的方式制备碳纳米管铜基复合材料的方法是可行的。

REFERENCES

[1]Iijima S. Helical microtubules of graphitic carbon[J]. Nature, 1991, 354: 56-58.

[2]Treacy M M J, Ebbesen T W, Gibsom J M, et al. Exceptionally high Youngs modulus observed for individual carbon nanotubes[J]. Nature, 1996, 381: 678-680.

[3]Berber S, Kwon Y K, Tománek D. Unusually high thermal conductivity of carbon nanotubes[J]. Phys Rev Lett, 2000, 84(20): 4613-4616.

[4]Qian D, Dickey E C, Andrews R, et al. Load transfer and deformation mechanisms in carbon polystyrene composites[J]. Appl Phys Lett, 2000, 76(20): 2868-2870.

[5]Gong X, Liu J, Baskaran S, et al. Surfactant-assisted processing of carbon nanotube/polymer composites[J]. Chemistry of Materials, 2000, 12(4): 1049-1052.

[6]Andrews R, Lacques D, Rao A M, et al. Nanotube composite carbon fibers[J]. Appl Phys Lett, 1999, 753(9): 1329-1331.

[7]马仁志, 朱艳秋, 魏秉庆, 等. 铁-巴基管复合材料的研究[J]. 复合材料学报, 1997, 14(2): 92-96.

MA Ren-zhi, ZHU Yan-qiu, WEI Bing-qing, et al. Study on the iron-buckytube composite material[J]. Acta Materiae Compositae Sinica, 1997, 14(2): 92-96.

[8]Xu C L, Wei B Q, Ma R Z, et al. Fabrication of aluminum-carbon nanotube composites and their electronical properties[J]. Carbon, 1999, 37(5): 855-858.

[9]王浪云, 涂江平, 杨友志, 等. 多壁纳米碳管/Cu基复合材料的摩擦磨损特性[J]. 中国有色金属学报, 2001, 11(3): 367-371.

WANG Lang-yun, TU Jiang-ping, YANG You-zhi, et al. Frication and wear behavior of multi-walled carbon nanotube/Cu matrix composites[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(3): 367-371.

[10]Dong S R, Tu J P, Zhang X B. An investigation of the sliding wear behavior of Cu-matrix composite reinforced by carbon nanotubes[J]. Mater Sci Eng A, 2001, 313(1-2): 83-87.

[11]CHEN Xiao-hua, LI Wen-hua, XU Long-shan, et al. Preparation and properties of Cu matrix composite reinforced by carbon nanotubes[J]. Trans Nonferrous Met Soc China, 2005, 15(2): 314-318.

[12]CHEN Xiao-hua, ZHANG Gang, CHEN Chuan-sheng, et al. Carbon nanotube composite deposits with high hardness and high wear resistance[J]. Advanced Engineering Materials, 2003, 5(7): 514-518.

[13]易国军, 陈小华, 蒋文忠, 等. 碳纳米管的表面改性与镍的包覆[J]. 中国有色金属学报, 2004, 14(3): 479-483.

YI Guo-jun, CHEN Xiao-hua, JIANG Wen-zhong, et al. Surface modification and nickel coating of carbon nanotubes[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(3): 479-483.

[14]陈小华, 张高明, 李宏健, 等. 碳纳米管的化学镀银及SEM研究[J]. 湖南大学学报(自然科学版), 1999, 26(6): 14-17, 56.

CHEN Xiao-hua, ZHANG Gao-ming, LI Hong-jian, et al. SEM study of silver coating of carbon nanotubes [J]. Journal of Hunan University (Natural Sciences Edition), 1999, 26(6): 14-17, 56.

[15]钟小芳, 苏光耀, 赵许群. 利用歧化反应法化学镀锡[J]. 湘潭大学学报(自然科学版), 1998, 20(2): 66-69.

ZHONG Xiao-fang, SU Guang-yao, ZHAO Xu-qun. Chemical tin-plating of using disproportionation[J]. Natural Sciences Journal of Xiangtan University, 1998, 20(2): 66-69.

基金项目: 国家自然科学基金资助项目(50372020); 湖南省自然科学基金资助项目(01JJY2052); 湖南省教育厅资助项目(04C080)

收稿日期: 2005-08-30; 修订日期: 2005-12-26

作者简介: 许龙山(1977-), 男, 博士研究生

通讯作者: 陈小华, 教授; 电话: 0731-8822663; E-mail: hudacxh@sohu.com

(编辑何学锋)