DOI:10.19476/j.ysxb.1004.0609.2019.05.01

浇注温度对液-固轧制A356/6082复合板界面组织及力学性能的影响

董澎源1,李元东1, 2,杨世杰1,李嘉铭1,曹 驰1, 2,周宏伟1, 2

(1. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;

2. 兰州理工大学 有色金属合金省部共建教育部重点实验室,兰州 730050)

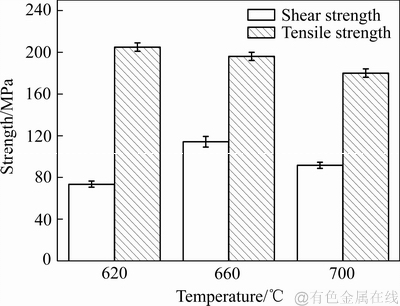

摘 要:采用液-固轧制复合技术制备A356/6082层状复合板,研究浇注温度对A356/6082复合板界面组织及力学性能的影响。结果表明:当浇注温度偏高时,界面区激冷作用强烈,细小的共晶硅在界面处堆积,阻碍元素进一步扩散;当浇注温度偏低时,两种合金仅仅在轧制力作用下形成机械结合,其显微硬度值在界面附近发生突变,由82.4 HV骤降至61.5 HV;当浇注温度为660 ℃时,复合板界面区组织均匀,元素扩散宽度约为93 μm,实现了良好的冶金结合,其剪切强度最高可达到114.2 MPa;随着浇注温度的降低,复合板抗拉强度逐渐提高;当浇注温度为620 ℃时,其抗拉强度最大为205 MPa,断裂位置首先发生在A356铝合金一侧。

关键词:液-固轧制;浇注温度;复合板;界面组织;力学性能

文章编号:1004-0609(2019)-05-0887-09 中图分类号:TG339 文献标志码:A

为了满足现代工业对材料性能的更高需求,层状复合材料应运而生。通过合理设计组合后的层状复合板结合了两种或多种金属各自的优点,能够克服单一金属在服役过程中存在的缺陷和不足[1-2]。到目前为止,已经涌现出复合铸造、挤压铸造、轧制复合等多种制备层状复合板的技术[3-5],尤其是轧制复合,因具有设备投资少、生产效率高、能耗及生产成本低等优点,在层状复合板生产制备中备受关注[6],实现了Cu/Al、不锈钢/Al、Al/Mg、Ti/Al等不同类型金属材料之间的复合,并在航空、航天、汽车、电子等领域得到了广泛应用。

与国外相比,我国对层状复合板的生产及应用仍存在较大差距,如何改善层状复合板界面的组织并提高复合板的综合性能一直是众多研究者关注的课题[7-8]。张红安等[9]采用固-液复合法制备出Cu/Al层状复合板,通过对铜板预处理并控制铝液浇注温度,从而使Cu/Al复合界面实现了良好的冶金结合。但是,若铜板预处理不当,复合界面将产生大量气孔甚至出现裂纹;当浇注温度超过700 ℃时,界面扩散层明显增厚,致使结合强度下降。为了改善复合板的力学性能,MACWAN等[10]对Al/Mg/Al轧制复合板进行退火处理,发现退火温度及时间对复合板的界面组织和力学性能影响显著。当退火温度超过250 ℃时,界面区将形成Al3Mg2(Al侧)和Al12Mg17(Mg侧)等金属间化合物,其厚度随着退火温度的增加而增加,并与退火时间的平方根呈线性正相关关系。虽然Al/Cu、Al/Mg等复合板有着诸多优点,但由于界面区金属间化合物始终存在,限制了复合板力学性能的进一步提高。为了克服此难题,刘腾等[11]和刘国平等[12]对Al/Al层状复合板进行了深入研究,发现在复合界面不存在金属间化合物,两者可以实现良好的冶金结合,并且经过T6热处理,复合板界面过渡区由110 μm扩大到170 μm,其组织与性能也得到了明显改善。

鉴于此,本文作者以固-液轧制复合制备的A356/ 6082层状复合板为研究对象,采用OM、SEM、EDS及力学性能测试等表征手段,研究覆层A356铝合金在不同浇注温度下复合板界面区显微组织变化及元素扩散规律,重点探讨Al/Al层状复合板的性能特征及断裂行为,从而为复合板的开发与应用提供理论参考。

1 实验

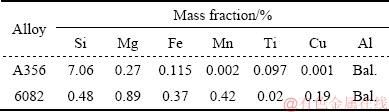

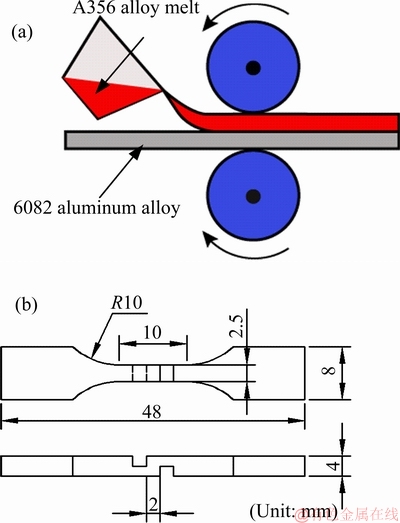

层状复合板以商用A356铝合金和6082铝合金为原料,其化学成分如表1所示。本实验首先将6082铝合金板材裁剪成尺寸为100 mm×75 mm×2 mm的待浇覆的试样,随后进行打磨、丙酮清洗、水洗、吹干等预处理。采用7.5 kW的井式坩埚电阻炉对A356铝合金进行熔炼,待熔炼温度达到740 ℃时,添加质量分数为1.0%的C2Cl6对A356铝合金熔体进行精炼、除渣和静置处理;最后将700、660和620 ℃的A356合金熔体分别浇覆在经过预热处理的6082铝合金基板上(预热温度为350 ℃),按照图1(a)所示的液-固轧制复合工艺制备出厚度为4 mm的A356/6082层状复合板。从不同参数复合板上分别选取扫描试样、剪切试样、拉伸试样;然后将扫描试样进行研磨、抛光;随后利用90% C2H5OH+10% HClO4(质量分数)溶液对其电解腐蚀,采用QUANTA FEG-450型扫描电镜观察复合界面的显微组织,并利用EDS对复合界面区元素分布进行分析。

实验过程覆层A356铝合金浇注温度通过热电偶实时检测,采用轧辊直径为d 180 mm的二辊热冷轧机制备A356/6082层状复合板,利用HV-100型显微硬度计对合金及界面的显微硬度值进行测量,为避免偶然误差,每个试样将在检测点周围取5个点取其平均值并通过Origin软件绘制硬度分布图;按照GB/T 228—2002金属材料室温拉伸试验方法,加工得如图1(b)所示的剪切试样,复合板拉伸试样尺寸与剪切试样相同,但不含U型槽。利用WDW-100D型电子万能材料试验机分别对不同温度参数的A356/6082复合板力学性能进行测试,拉伸速度0.5 mm/min。

表1 A356和6082铝合金化学成分

Table 1 Chemical compositions of A356 and 6082 aluminum alloys

图1 固-液轧制示意图和剪切试样示意图

Fig. 1 Schematic diagram of liquid-solid rolling (a) and shear specimen (b)

2 结果与分析

2.1 复合板界面区显微组织及元素扩散

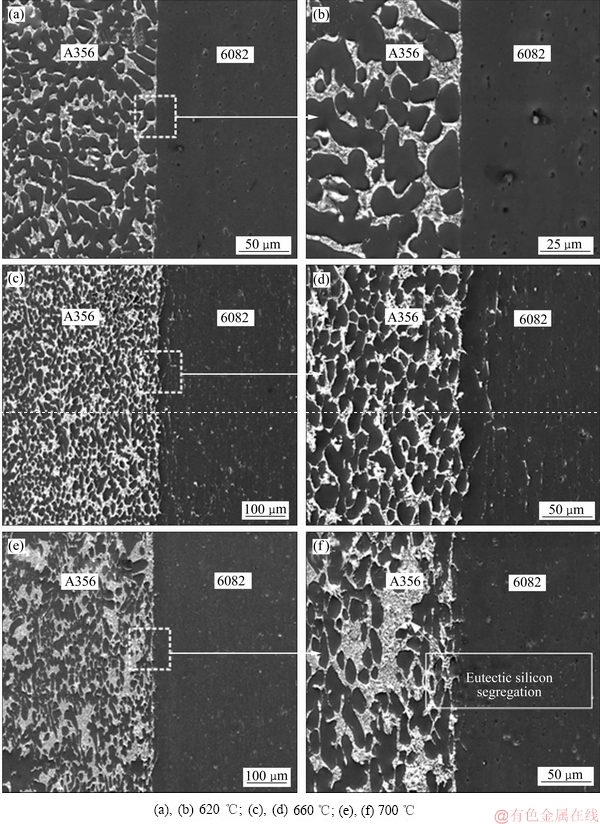

图2所示为不同浇注温度下A356/6082复合板界面区SEM像。从图2中可以看出,当覆层A356铝合金的浇注温度为700 ℃时,复合板界面附近由于激冷而出现细小的共晶硅,在轧制力的作用下堆积于界面处;6082铝合金一侧产生局部重熔,A356铝合金一侧初生α(Al)不断长大,形成粗大的树枝晶组织,共晶硅发生严重偏析。随着浇注温度降低到660℃,复合板界面处偏聚减弱,熔融态A356铝合金以基板6082为异质形核基底,沿垂直界面方向由6082铝合金一侧向A356铝合金一侧凝固,界面附近A356铝合金组织形貌发生转变,初生α(Al)呈粒状或球状均匀分布,共晶硅偏析减弱[13]。继续降低浇注温度至620 ℃时,A356铝合金一侧为大小不均的非树枝晶组织,共晶硅均匀分布,并且在复合界面处呈现出明显的结合线。

当浇注温度较高时,合金熔体所具有的热能较大,凝固过程中晶体体积自由能的降低足以补偿表面能的增加,初生α(Al)形核并不断长大,最终形成粗大的树枝晶组织[14]。另外,根据Al-Si合金的凝固特征,Si原子容易偏析并形成Si团簇,其具有在液/固界面前沿形核并长大的趋势[15]。浇注温度偏高,其液态金属所受轧制压力偏小,对合金凝固过程影响较小,被初生α(Al)包围的液态金属中富含Si溶质,造成Si原子偏析。当界面附近的A356铝合金与6082铝合金基板接触时,由于两者温度梯度较大,容易产生激冷作用,使部分晶核来不及长大而形成细小的激冷晶积聚在界面附近[16]。当浇注温度较低时,液态金属所受轧制压力增大,可能使部分初生α(Al)合并长大,并形成大小不均的非树枝晶组织。富含Si溶质的液态金属被挤出初生α(Al)的“包围”,与剩余液相汇合,共晶硅分布较均匀,但是临近界面处的覆层金属原子热振动能量较低,两者仅仅在轧制力的作用下形成机械结合,不能充分发挥层状复合板的潜在优势。因此,当覆层A356铝合金的浇注温度为660℃时,复合板界面可以实现良好的冶金结合。

图2 不同浇注温度下A356/6082复合板界面区的SEM像

Fig. 2 SEM images of interface region of A356/6082 bimetals made at different pouring temperatures

图3 不同浇注温度下垂直复合板界面方向EDS线扫描图及660 ℃时界面附近EDS点扫描分析

Fig. 3 EDS line scanning results of vertical bimetals interface direction at different pouring temperatures and EDS point scanning analysis near interface at 660 ℃

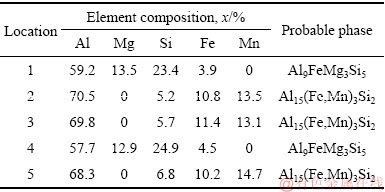

图3所示为不同浇注温度下垂直复合板界面方向的EDS线扫描结果及660℃时界面附近EDS点扫描分析。各浇注温度下界面区EDS线扫描方向如图3(d)所示,当浇注温度为620 ℃时,A356合金熔体温度较低,在轧制力的作用下,只有少部分原子扩散到相邻基体中,大部分原子由于热振动能量低而无法突破势垒,大量Si原子在界面处堆积,Al、Mg等元素在界面附近扩散不明显,扩散宽度约为9 μm。随着浇注温度升高到660 ℃,基板6082作为初生α(Al)的异质形核基底,沿垂直界面方向由6082铝合金一侧向A356铝合金一侧凝固,结晶潜热的释放使界面区保持在较高温度水平,两合金在温度梯度、浓度梯度以及轧制压力三重作用下,界面附近原子获得能量得以挣脱表面能的束缚,促使Al、Mg等元素充分扩散,扩散宽度约达到93 μm。温度继续升高至700 ℃时,合金内部空位浓度增加,原子热振动能量充足,但由于界面处激冷作用强烈,使Si原子在界面处偏聚,阻碍了Al、Mg等元素的进一步扩散,其扩散宽度约为57 μm,并且浇注温度偏高,复合板局部区域被烧穿,严重影响其成材率。对浇注温度为660 ℃时的复合板界面附近进行EDS点扫描(见图3(d)),其结合界面附近相应点的分析结果如表2所示。由分析结果可知,在复合板结合界面附近可能存在两种析出相,当Fe、Mn含量较高时,析出相可能是球形多面体状的Al15(Fe,Mn)3Si2,散乱分布在复合界面区;当Fe含量较低时,析出相可能是偏平状的Al9FeMg3Si5[12, 17-18]。实验中发现,在不同浇注温度下制备的复合板,其界面附近都存在含Fe析出相,这可能与6082铝合金基体的化学成分密切相关。

表2 复合板界面附近EDS点扫描结果

Table 2 EDS point scanning results of bimetal interface region shown in Fig. 3(d)

根据菲克第一定律 可知,扩散通量J与扩散系数D以及元素浓度梯度成正比,界面区各元素的扩散系数及扩散距离可用Arrehenius方程:

可知,扩散通量J与扩散系数D以及元素浓度梯度成正比,界面区各元素的扩散系数及扩散距离可用Arrehenius方程: 和

和 来解释[20],其中D0为扩散常数,m2/s;Q为扩散激活能,kJ/mol;T为浇注温度,K;x为扩散距离,m;t为扩散时间,s。

来解释[20],其中D0为扩散常数,m2/s;Q为扩散激活能,kJ/mol;T为浇注温度,K;x为扩散距离,m;t为扩散时间,s。

表3所示为Al、Mg元素扩散常数D0及扩散激活能Q的相关数值。随着A356铝合金浇注温度的升高,扩散系数D值越大,则扩散越快。由于在同一浇注温度下Mg元素扩散常数比Al元素扩散常数大,因此Mg元素比Al元素扩散距离大,这与图3的检测结果是一致的。

表3 Al、Mg元素扩散常数D0及扩散激活能Q [19]

Table 3 Diffusion constant D0 and diffusion activation energy Q of Al and Mg elements[19]

2.2 复合板力学性能分析

2.2.1 剪切强度

图4所示为A356/6082复合板在不同浇注温度下的剪切强度和拉伸强度。由图4可以看出,当浇注温度为660 ℃时,其剪切强度最高为114.2 MPa。复合板剪切强度值可以有效反映其界面结合强度,即覆层A356铝合金在660 ℃浇注时可以与6082铝合金实现良好的冶金结合。

图4 A356/6082复合板在不同浇注温度下的剪切强度和拉伸强度

Fig. 4 Shear strength and tensile strength of A356/6082 bimetals made at different pouring temperatures

6082铝合金基板与液态A356铝合金直接接触时,能够形成具有一定厚度和表面温度的重熔层,进而与A356铝合金形成良好的冶金结合,其熔化层的厚度和表面温度与A356铝合金的浇注温度密切相关。根据李继展等[21]对熔化层厚度和表面温度的理论计算公式:

(1)

(1)

式中:K为凝固系数;t为凝固时间,s;e为熔化层有效厚度,m;r为熔化层外径,m。

其中,

(2)

(2)

式中: 为熔化层导热系数,W/(m·K;);

为熔化层导热系数,W/(m·K;); 为A356铝合金熔点,℃;

为A356铝合金熔点,℃; 为熔化层表面温度,℃;c为A356铝合金液的定容比热容,J/(kg·K);

为熔化层表面温度,℃;c为A356铝合金液的定容比热容,J/(kg·K); 为A356铝合金浇注温度,℃;L为A356铝合金凝固潜热,J/kg;

为A356铝合金浇注温度,℃;L为A356铝合金凝固潜热,J/kg; 为A356铝合金液密度,kg/m3。

为A356铝合金液密度,kg/m3。

由式(1)和(2)可知,熔化层的有效厚度e随A356铝合金浇注温度 的升高而降低,其表面温度

的升高而降低,其表面温度 随A356铝合金浇注温度

随A356铝合金浇注温度 的升高而升高。当A356浇注温度较低时,熔化层表面温度处于固相线以下的完全凝固状态,而后凝固的A356释放的凝固潜热又不能将熔化层发生重熔,即使存在轧制力的作用,A356铝合金和6082铝合金也无法实现良好的冶金结合。当A356浇注温度偏高,其熔化层表面温度过高,当经过轧辊时,由于A356铝合金液与轧辊激冷作用强烈,凝固过程由A365铝合金一侧逐渐向熔化层过渡,熔化层所受压力较小,则使其有效厚度较薄,两合金者冶金结合效果不佳。当A356浇注温度为660 ℃时,基板6082铝合金表面熔化层有效厚度和表面温度适中,在经过轧辊时,A356铝合金可以将轧制力快速传递至熔化层,因此,可以使两者实现良好的冶金结合,达到较高的剪切强度。

的升高而升高。当A356浇注温度较低时,熔化层表面温度处于固相线以下的完全凝固状态,而后凝固的A356释放的凝固潜热又不能将熔化层发生重熔,即使存在轧制力的作用,A356铝合金和6082铝合金也无法实现良好的冶金结合。当A356浇注温度偏高,其熔化层表面温度过高,当经过轧辊时,由于A356铝合金液与轧辊激冷作用强烈,凝固过程由A365铝合金一侧逐渐向熔化层过渡,熔化层所受压力较小,则使其有效厚度较薄,两合金者冶金结合效果不佳。当A356浇注温度为660 ℃时,基板6082铝合金表面熔化层有效厚度和表面温度适中,在经过轧辊时,A356铝合金可以将轧制力快速传递至熔化层,因此,可以使两者实现良好的冶金结合,达到较高的剪切强度。

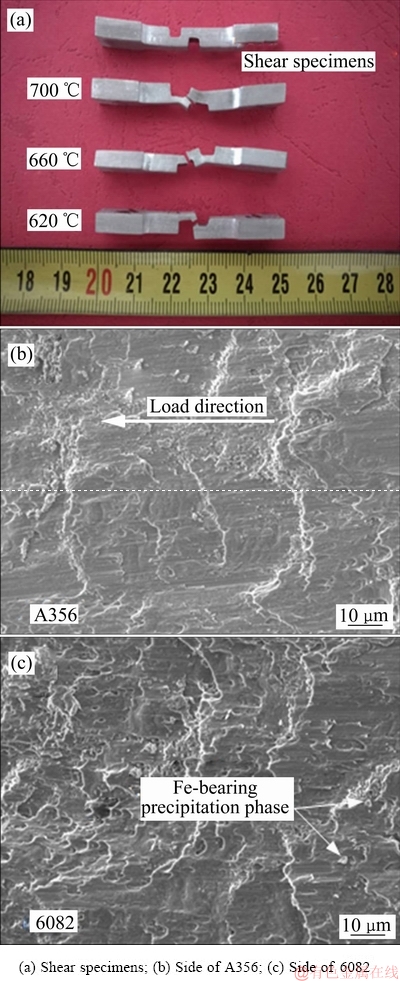

图5所示为复合板剪切试样实物图及浇注温度为700 ℃时复合板的剪切断口形貌。由图5(a)可知,浇注温度在620 ℃和700 ℃时,均在界面处断裂。浇注温度为660 ℃时,界面结合良好,多数试件的断裂位置发生在A356一侧。由图5(b)和(c)可知,在A356铝合金侧和6082铝合金侧断裂面均有细长抛物线状和小凹坑存在,6082铝合金一侧发现形状不规则的含Fe析出相,剪切面受到均匀的塑性变形[12],其剪切断口形貌均为脆性断裂。

2.2.2 抗拉强度

图5 复合板剪切试样照片及浇注温度为700 ℃时复合板剪切断口形貌SEM像

Fig. 5 Photo of bimetals shear specimens and SEM images of bimetals shear fracture morphology at pouring temperature of 700 ℃

由图4可知,当浇注温度为620 ℃时,其抗拉强度最高为205 MPa。实验中发现,拉伸断裂位置首先在A356铝合金侧,界面区域保持良好,这与两种铝合金的固有本性有关[11]。当浇注温度为620 ℃时,由于在轧制过程中A356铝合金基体组织实现晶粒细化,其抗拉强度得以改善,从而使复合板的抗拉强度达到205 MPa。在传统铸造过程中,液态金属会因凝固收缩而产生孔隙,然而由于轧制压力的存在,A356合金熔体与6082铝合金基板接触凝固过程中,其收缩率与孔隙率显著降低,也可以实现晶粒细化。根据LEE 等[22]提出的热通量简化公式:

(3)

(3)

式中:Kgap为间隙中气体的平均热导率,W/(m·K);Xgap为间隙大小,m。

轧制力的存在使孔隙消失,使传热系数和冷却速率增加,最终实现了晶粒细化。另外,根据Clausius- Clapeyron方程:

(4)

(4)

式中:θf是平衡凝固温度,℃;Vl和Vs分别为液、固相摩尔体积,m3/mol; 为熔化潜热,J/mol;

为熔化潜热,J/mol; 为压力变化量,Pa。压力的存在使A356铝合金的凝固温度升高,引起较高的过冷度,也可以实现晶粒细化。但是当浇注温度过高,液态金属流动性较好,所受轧制压力偏小,随着浇注温度的降低,其轧制力的作用效果更趋明显。

为压力变化量,Pa。压力的存在使A356铝合金的凝固温度升高,引起较高的过冷度,也可以实现晶粒细化。但是当浇注温度过高,液态金属流动性较好,所受轧制压力偏小,随着浇注温度的降低,其轧制力的作用效果更趋明显。

图6所示为浇注温度为660 ℃时复合板拉伸断口形貌SEM像。从图6(b)中可以看到明显的过渡区,左侧6082铝合金(见图6(e))呈现出大量的韧窝和撕裂现象,其断口形貌表现为韧性断裂,而右侧A356铝合金(见图6(d))在拉伸过程中,裂纹萌生于共晶硅与基体结合处,并沿其结合面进行扩展,当裂纹扩展遇到与前进方位相异的共晶硅粒子时,裂纹将截断共晶硅粒子,其断裂模式为沿晶胞方式的准解离断裂[23]。因此,当复合板受拉应力作用时,拉伸断裂位置首先发生在A356铝合金一侧。另外,复合界面处(见图6(c))从左至右渐渐过渡,在承受拉应力时,其失效形式为脆性断裂与韧性断裂的混合断裂机制,复合板界面实现了良好的冶金结合。

2.2.3 显微硬度

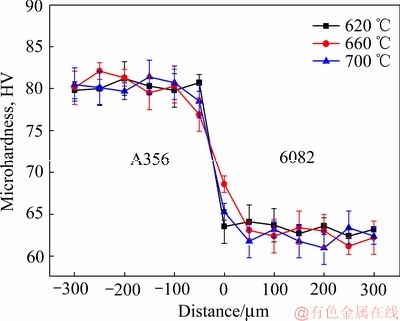

图7所示为A356/6082复合板沿垂直界面方向上的显微硬度分布。当浇注温度为620 ℃时,显微硬度值在界面附近发生突变,由82.4 HV骤降至61.5 HV。随着浇注温度的升高,其显微硬度值无明显变化,但界面附近显微硬度变化趋势较为缓和。

当浇注温度为620 ℃时,两种铝合金仅仅在轧制力作用下实现了机械结合,界面区扩散现象不明显,显微硬度值在结合界面附近发生突变。当浇注温度为660 ℃时,复合板实现了良好的冶金结合,界面区合金元素存在互扩散,其显微硬度变化趋势也较为缓和。当浇注温度为700 ℃时,由于大量共晶硅在界面附近堆积,阻碍了合金元素的互扩散,界面区显微硬度值变化显著。因此,浇注温度的合理控制显得尤为重要。

图6 复合板拉伸试样照片和浇注温度为660℃时复合板拉伸断口的SEM像

Fig. 6 Photo of bimetals tensile specimens and SEM images of bimetals tensile fracture at pouring temperature of 660 ℃

图7 A356/6082复合板沿垂直界面方向上的显微硬度分布

Fig. 7 Micro-hardness distribution of A356/6082 bimetals along vertical interface direction

3 结论

1) 当浇注温度偏高时,A356铝合金一侧组织粗大,共晶硅偏析严重,界面区激冷作用强烈,细小的共晶硅在界面处堆积,阻碍元素进一步扩散;当浇注温度偏低时,合金熔体能量较低,仅仅在轧制力作用下使两者实现机械结合。当浇注温度为660 ℃时,复合板界面区组织均匀,可以实现良好的冶金结合。

2) 随着浇注温度的升高,元素扩散宽度先增加后减小,最宽可达93 μm。另外,在不同浇注温度下,界面附近均发现含Fe析出相,同一浇注温度下,Mg元素比Al元素扩散距离速度快。

3) 当A356铝合金浇注温度为660 ℃时,剪切强度最高可达到114.2 MPa,界面附近显微硬度变化趋势较为缓和。随着浇注温度的降低,复合板抗拉强度逐渐提高,当浇注温度为620 ℃时,其抗拉强度达到205 MPa,显微硬度在界面附近发生突变。

REFERENCES

[1] 于九明, 孝云祯, 王群骄, 方晓英, 崔光洙. 金属层状复合技术及其新进展[J]. 材料研究学报, 2000, 14(1): 12-16.

YU Jiu-ming, XIAO Yun-zhen, WANG Qun-jiao, FANG Xiao-ying, CUI Guang-zhu. New development of technology of clad metal[J]. Chinese Journal of Materials Research, 2000, 14(1): 12-16.

[2] 马志新, 胡 捷, 李德富, 李彦利. 层状金属复合板的研究和生产现状[J]. 稀有金属, 2003, 27(6): 799-803.

MA Zhi-xin, HU Jie, LI De-fu, LI Yan-li. Overview of research and manufacture of layer-metal composite plate[J]. Chinese Journal of Rare Metals, 2003, 27(6): 799-803.

[3] PAPIS K J M, HALLSTEDT B, LOFFLER J, UGGOWITZER P J. Interface formation in aluminium- aluminium compound casting[J]. Acta Materialia, 2008, 56(13): 3036-3043.

[4] LIU T, WANG Q D, SUI Y D, WANG Q G, DING W J. An investigation into interface formation and mechanical properties of aluminum-copper bimetal by squeeze casting[J]. Materials & Design, 2016, 89: 1137-1146.

[5] WANG Z J, ZHAI L, MA M, YUAN H, LIU W C. Microstructure, texture and mechanical properties of Al/Al laminated composites fabricated by hot rolling[J]. Materials Science and Engineering A, 2015, 644: 194-203.

[6] 陈天赐, 李元东, 李 明, 孙延蓝, 毕广利, 蒋春宏. 浇注温度对固-液轧制A356/2024板材复合界面的影响[J]. 特种铸造及有色合金, 2018, 38(3): 295-299.

CHEN Tian-ci, LI Yuan-dong, LI Ming, SUN Yan-lan, BI Guang-li, JIANG Chun-hong. Effect of pouring temperature on composite interface of A356/2024 sheet by solid-liquid rolling[J]. Special Casting and Nonferrous Alloys, 2018, 38(3): 295-299.

[7] HWANG W S, WU T I, SUNG W C. Effects of heat treatment on mechanical property and microstructure of aluminum/stainless steel bimetal plate[J]. Journal of Engineering Materials & Technology, 2012, 134(1): 014501.

[8] JIANG H T, YAN X Q, LIU J X, DUAN X G. Effect of heat treatment on microstructure and mechanical property of Ti-steel explosive-rolling clad plate[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(3): 697-704.

[9] 张红安, 陈刚. 铜/铝复合材料的固-液复合法制备及其界面结合机理[J]. 中国有色金属学报, 2008, 18(3): 414-420.

ZHANG Hong-an, CHEN Gang. Fabrication of Cu/Al compound materials by solid-liquid bonding mechanism[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(3): 414-420.

[10] MACWAN A, JIANG X Q, LI C, CHEN D L. Effect of annealing on interface microstructures and tensile properties of rolled Al/Mg/Al tri-layer clad sheets[J]. Materials Science and Engineering A, 2013, 587: 344-351.

[11] LIU T, WANG Q D, SUI Y D, WANG Q G, DING W J. An investigation into aluminum-aluminum bimetal fabrication by squeeze casting[J]. Materials & Design, 2015, 68: 8-17.

[12] LIU G P, WANG Q D, LIU T, YE B, JIANG H Y, DING W J. Effect of T6 heat treatment on microstructure and mechanical property of 6101/A356 bimetal fabricated by squeeze casting[J]. Materials Science and Engineering A, 2017, 696: 208-215.

[13] GUAN R G, ZHAO Z Y, LI Y D, CHEN T J, XU S X, QI P X. Microstructure and properties of squeeze cast A356 alloy processed with a vibrating slope[J]. Journal of Materials Processing Technology, 2016, 229: 514-519.

[14] 李元东, 杨 健, 马 颖, 曲俊峰, 张 鹏. 浇注温度对自孕育铸造法制备AM60镁合金半固态浆料的影响(Ⅰ)[J]. 中国有色金属学报, 2010, 20(6): 1046-1052.

LI Yuan-dong, YANG Jian, MA Ying, QU Jun-feng, ZHANG Peng. Effect of pouring temperature on AM60 Mg alloy semi-solid slurry prepared by self-inoculation method (Ⅰ)[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1046-1052.

[15] WANG S R, RU M A, WANG Y Z, WANG Y, YANG L Y. Growth mechanism of primary silicon in cast hypoeutectic Al-Si alloys[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(6): 1264-1269.

[16] 李 明, 李元东, 邱 谨, 张继渊, 毕广利, 马 颖. A356铝合金自孕育流变压铸过程中的凝固行为[J]. 中国有色金属学报, 2016, 26(11): 2256-2266.

LI Ming, LI Yuan-dong, QIU Jin, ZHANG Ji-yuan, BI Guang-li, MA Ying. Solidification behavior of A356 aluminum alloy during rheo-diecasting process with self-inoculation method[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(11): 2256-2266.

[17] RAGHAVAN V. Al-Fe-Mg-Si (aluminum-iron-magnesium- silicon)[J]. Journal of Phase Equilibria & Diffusion, 2007, 28(2): 213-214.

[18] TAYLOR J A. Iron-containing intermetallic phases in Al-Si based casting alloys[J]. Procedia Materials Science, 2012, 1(16): 19-33.

[19] 李增贝. Mg/Al双金属液固复合连接的研究[D]. 哈尔滨: 哈尔滨工程大学, 2014.

LI Zeng-bei. Study on liquid-solid composite bonding of Mg/Al bimetal[D]. Harbin: Harbin Engineering University, 2014.

[20] JIANG W, LI G , WU Y, LIU X, FAN Z. Effect of heat treatment on bonding strength of aluminum/steel bimetal produced by a compound casting[J]. Journal of Materials Processing Technology, 2018, 258: 239-250.

[21] 李继展, 付 莹, 接金川, 赵佳雷, JOONPYO Park, JONGHO Kim, 李廷举. 连续铸造法制备3003/4004铝合金复层圆铸坯[J]. 金属学报, 2013, 49(3): 297-302.

LI Ji-zhan, FU Ying, JIE Jin-chuan, ZHAO Jia-lei, JOONPYO P, JONGHO K, LI Ting-ju. Continuous casting of the cladding 3003/4004 aluminum alloy circular ingot[J]. Acta Metallurgica Sinica, 2013, 49(3): 297-302.

[22] LEE J H, KIM H S, WON C W, CANTOR B. Effect of the gap distance on the cooling behavior and the microstructure of indirect squeeze cast and gravity die cast 5083 wrought Al alloy[J]. Materials Science and Engineering A, 2002, 338(1):182-190.

[23] 冉 广, 周敬恩, 王永芳. 铸造A356铝合金的拉伸性能及其断口分析[J]. 稀有金属材料与工程, 2006, 35(10):1620-1624.

RAN Guang, ZHOU Jing-en, WANG Yong-fang. Study on tensile properties and fractography of cast A356 aluminum alloy[J]. Rare Metal Materials and Engineering, 2006, 35(10): 1620-1624.

Effect of pouring temperature on interfacial microstructure and mechanical properties of A356/6082 bimetal by liquid-solid rolling

DONG Peng-yuan1, LI Yuan-dong1, 2, YANG Shi-jie1, LI Jia-ming1, CAO Chi1, 2, ZHOU Hong-wei1, 2

(1. State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals, Lanzhou University of Technology, Lanzhou 730050, China;

2. Key Laboratory of Non-ferrous Metal Alloys, Ministry of Education, Lanzhou University of Technology, Lanzhou 730050, China)

Abstract: A356/6082 laminated bimetal was fabricated by liquid-solid rolling composite technique. The effects of pouring temperature on interfacial microstructure and mechanical properties of A356/6082 bimetal were studied. The results indicate that when the pouring temperature is too high, the fine eutectic silicon accumulates at the interface owing to the strong chilling effect in the interface region, hindering the further diffusion of elements. When the pouring temperature is low, only a mechanical bond forms under rolling force in the transition region between the A356 aluminum alloy and 6082 aluminum alloy. In addition, the micro-hardness value of the transition region suddenly changes from 82.4 HV to 61.5 HV. When the pouring temperature is 660 ℃, the interfacial region of bimetal achieve the good metallurgical bond. The width of element diffusion is about 96 μm and the microstructure is uniform. Moreover, the interfacial shear strength of A356/6082 bimetal can reach up to 114.2 MPa. With the decrease of pouring temperature, the ultimate tensile strength of bimetal gradually increases. When the pouring temperature is 620 ℃, the ultimate tensile strength reaches up to 205 MPa, the fracture location occurs firstly in the side of A356aluminum alloy.

Key words: liquid-solid rolling; pouring temperature; bimetal; interface structure; mechanical properties

Foundation item: Project(51464031) supported by the National Natural Science Foundation of China; Project (17YF1GA021) supported by R&D Program of Gansu Province, China

Received date: 2018-06-12; Accepted date: 2018-12-31

Corresponding author: LI Yuan-dong; Tel: +86-931-2976795; E-mail: liydlut@163.com

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51464031);甘肃省重点研发计划资助项目(17YF1GA021)

收稿日期:2018-06-12;修订日期:2018-12-31

通信作者:李元东,教授,博士;电话:0931-2976795;E-mail:liydlut@163.com