DOI: 10.11817/j.issn.1672-7207.2019.05.023

水力耦合作用下三维中空裂隙扩展模式与材料破坏强度的试验研究

李邦翔1,朱维申1,杨磊1,虞松2,梅洁1,蔡卫兵1,张强勇1,陈云娟3

(1. 山东大学 岩土与结构工程研究中心,山东 济南,250061;

2. 山东大学 土建与水利学院,山东 济南,250061;

3. 山东建筑大学 土木工程学院,山东 济南,250101)

摘要:采用透明树脂类岩石材料制作含三维中空单裂隙试件,开展水力耦合破裂试验,研究三维裂隙起裂扩展模式,分析裂隙倾角和水压对裂隙起裂应力及试件破坏强度的影响规律。研究结果表明:三维中空裂隙的起裂和扩展模式与闭合裂隙相比差异显著,水力耦合下三维裂隙起裂扩展模式呈现低水压与高水压2种类型,水压升高对裂隙起裂、扩展具有显著的促进作用,并改变试件的破坏模式;随裂隙倾角增大,翼裂纹临界扩展长度逐渐减小,鱼鳍状裂纹的萌生时间呈后延趋势;水压对裂隙起裂应力和试件破坏强度的影响分别存在阈值,在达到阈值前,水压升高使起裂应力小幅度增大,而破坏强度逐渐降低;当水压超过阈值后,起裂应力与破坏强度均迅速降低;裂隙起裂应力和试件破坏强度均随裂隙倾角增大而呈先降低后升高的趋势,但起裂应力的变化幅度比破坏强度的变化幅度更大。

关键词:三维裂隙;水力耦合;起裂扩展模式;起裂应力;破坏强度

中图分类号:TU45 文献标志码:A 文章编号:1672-7207(2019)05-1192-11

Experimental research on propagation mode of 3D hollow crack and material failure strength under hydro-mechanical coupling

LI Bangxiang1, ZHU Weishen1, YANG Lei1, YU Song2, MEI Jie1,CAI Weibing1, ZHANG Qiangyong1, CHEN Yunjuan3

(1. Geotechnical & Structural Engineering Research Center, Shandong University, Jinan 250061, China;

2. School of Civil Engineering, Shandong University, Jinan 250061, China;

3. School of Civil Engineering, Shandong Jianzhu University, Jinan 250101, China)

Abstract: The transparent rock-like resin material was adopted to manufacture specimens containing single 3D hollow crack. Then, hydro-mechanical coupling experiments were carried out to investigate the initiation and propagation modes of 3D hollow crack, and to analyze the influences of crack dip angle and water pressure on the initiation stress of crack and the failure strength of specimen. The results show that the initiation and propagation modes of 3D hollow crack are significantly different from those of the closed crack. Under the condition of hydro-mechanical coupling, the initiation and propagation of 3D hollow crack present two types of modes, i.e., the low water-pressure type and the high water-pressure type. The increase of water pressure promotes significantly the crack initiation and propagation, which changes the overall failure mode of specimen. With the increase of crack dip angle, the critical growth length of wing crack decreases and the initiation moment of fin-like crack shows a hysteretic tendency. The influences of water pressure on the crack initiation stress and specimen strength have thresholds. Under the water-pressure threshold, the crack initiation stress increases slightly and specimen failure strength decreases gradually with the increase of water pressure. When the water pressure reaches or exceeds the threshold, both the crack initiation stress and specimen failure strength decrease significantly. Both the crack initiation stress and the specimen failure strength show a decreasing tendency at the beginning and then show an increasing tendency with the increase of crack dip angle. However, the variation amplitude of crack initiation stress is greater than that of the failure strength.

Key words: 3D crack; hydro-mechanical coupling; initiation and propagation mode; initiation stress; failure strength

近年来,我国隧道与地下工程建设所涉及的工程岩体大多赋存在复杂的地质环境中。地应力和地下水是构成地质环境的2个重要因素,二者共同作用、相互影响,与地下结构的安全和稳定紧密相关[1-2]。岩体中的节理、裂隙等结构面在地应力和地下水的耦合作用下极易发生扩展、贯通,导致岩体破裂失稳甚至垮塌,引发工程事故,造成巨大损失[3]。因此,研究水力耦合作用下岩体裂隙的扩展演化机理,揭示岩体破坏强度的变化规律,对于指导工程设计、保障工程建设安全具有重要的理论和实践意义。针对裂隙水压和应力场作用下的裂隙扩展问题,黄润秋等[3-9]将裂隙简化为二维贯穿模型,利用理论分析和数值模拟等方法开展了大量基础性研究,分析了裂隙水压对二维裂隙起裂扩展的影响,提出了应力场与渗流场共同作用下的裂隙起裂准则,建立了裂隙尖端损伤断裂力学模型,并探讨了水力耦合作用下的裂隙扩展机制。相对而言,工程围岩中普遍存在的三维裂隙在水力耦合作用下的扩展演化过程更为复杂。衡帅等[10-20]针对岩体水力压裂问题开展了大量研究,分析了水压裂缝在不同应力环境下的扩展形态,研究了天然裂隙对水压裂缝扩展的影响规律。然而,围绕水力压裂的研究主要关注水力裂缝的萌生扩展形态及影响因素,并未深入调查三维原生裂隙的空间扩展演化模式及其对岩体力学特性的影响。为此,付金伟等[21]研究了内水压下裂隙的起裂扩展过程,描述了次生裂纹的生长模式,并对比了2种水压条件下试件破裂形态的异同;曹加兴等[22]基于单一水压工况下三维裂隙组的扩展试验,调查了含三维裂隙组试件裂隙起裂应力和试件破坏强度随裂隙组倾角与间距的变化趋势。目前,针对水力耦合作用下三维原生裂隙扩展演化的研究仍较少。由于以往研究中考虑的影响因素及工况较为单一,未能充分调查不同影响因素间的交互作用,导致对水力耦合下三维裂隙起裂扩展模式的认识尚不全面,裂隙扩展模式及材料力学特性受水压和裂隙几何特征影响的规律还不明确。为进一步研究水力耦合作用下三维裂隙的起裂扩展机理,本文作者采用透明树脂类岩石材料开展水力耦合破裂试验,通过加入特种添加剂提高材料脆性度,以保障试验结果的可靠性;研究三维中空裂隙的起裂扩展模式,分析水压和裂隙倾角对裂隙起裂应力及试件破坏强度的影响规律。

1 试件制备及试验方法

1.1 试验材料与试件制备

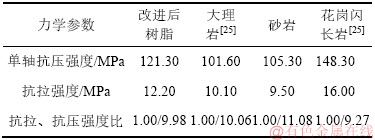

鉴于真实岩石的不透明性,内部裂隙的扩展演化过程无法直接观测,为此,本文选用文献[23]和[24]中的透明树脂类岩石材料制备试件。原材料抗拉与抗压强度之比为1.0/6.6,与真实岩石脆性度存在一定差距。为进一步提高材料脆性度及其与真实岩石力学性质的相似度,对原有配方进行改进,通过向树脂与固化剂的混合物中加入适量特种添加剂,改变分子接触类型,弱化树脂分子间的胶结程度,以降低材料的抗拉强度。改进后的材料在-45 ℃环境下抗拉与抗压强度比可达1.00/9.98,与大理岩、砂岩等典型岩石的抗拉与抗压强度比[25]接近,且透明度极高。改进后的树脂与典型岩石的力学参数对比见表1。

表1 改进型树脂材料与典型岩石[25]抗拉强度与抗压强度对比

Table 1 Comparison of tensile and compressive strengths between improved resin and typical rocks

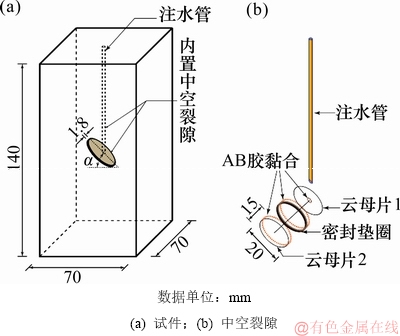

试验采用的试件长×宽×高为70 mm×70 mm×140 mm。为研究水力耦合作用下三维裂隙的起裂扩展模式,在试件中心处预置三维中空椭圆形裂隙。裂隙长轴长度×短轴长度为20 mm×15 mm,厚度为1.8 mm。中空裂隙由云母片、垫圈及注水管黏制而成,内部形成注水空腔,试验中可通过注水管向裂隙内部施加水压[21]。对于无水工况,不设置注水管,形成封闭的中空裂隙。试件和中空裂隙的尺寸与结构如图1所示(其中,α为裂隙倾角)。

图1 试件及三维中空裂隙尺寸和结构

Fig. 1 Sizes and structures of specimen and 3D hollow crack

为研究裂隙倾角和水压对三维裂隙起裂扩展模式及试件破坏强度的影响,将裂隙倾角α设为30°,45°,60°和75°,每种倾角试件对应4种水压:0 (无水压),0.5,2.0和4.0 MPa。为降低测试数据离散性对试验结果的影响,在同一工况下制备3个试件(共计48个试件),取试验数据平均值进行分析。

试验中采用浇筑法制备含裂隙试件,首先将内置裂隙按照设定的位置和角度固定于模具中,再将搅拌均匀的树脂材料混合物倒入模具,经真空除泡、恒温固化、烘焙成形、低温冷冻等一系列工序后得到不同工况对应的试件,以备测试。

1.2 试验方法

鉴于水力耦合作用下含三维裂隙岩体破裂试验难度较大,因此,本文选择单轴荷载条件下水力耦合岩体破裂试验作为研究起点。试验中,采用WAW-1000C型电液伺服试验机施加轴向荷载,同时利用伺服控制高压注水装置向裂隙内提供稳定水压。试验开始时,首先对试件施加1 kN轴向荷载,使试件上表面与注水垫块紧密贴合,然后施加裂隙水压至目标值并保持恒定,最后施加轴向压缩荷载直至试件破坏。

为保证试验期间试件保持较高的脆性,试验前先将试件置于超低温冰柜中冷冻至-45 ℃,取出后放入自行设计制作的低温环境箱中进行试验。低温箱内放置大量干冰,可将试验区温度保持在-40 ℃左右,有效避免环境温度升高对试件脆性的影响。试验期间采用红外测温仪实时监测试件表面温度,当发现试件温度轻微上升时,通过增补干冰方法使环境温度再度降低至设定值。

对于含水压工况的试件,冷冻前需向注水管与中空裂隙内注水,并掺入防冻剂。经测试,掺入防冻剂后所注液体的冰点约为-52 ℃,可避免其在低温下冻结,确保裂隙水按设定压力顺利注入中空裂隙内部。加载时,为便于观测裂隙的扩展演化过程,在所注水中添加红色染色剂,以凸显裂隙的扩展路径。

在保证材料与岩体力学特性相似性和液体流动性的前提下,裂隙水压力能有效传递至裂隙周边应力场,因此,可以较好地模拟岩体破裂行为。

2 水力耦合下三维裂隙起裂和扩展模式

基于不同类型含裂隙试件,开展水力耦合岩体破裂试验,研究三维中空裂隙起裂扩展基本特征,对比不同水压下裂隙起裂扩展特征,分析水压与裂隙倾角对裂隙扩展的影响机制。

2.1 三维裂隙起裂和扩展的基本特征

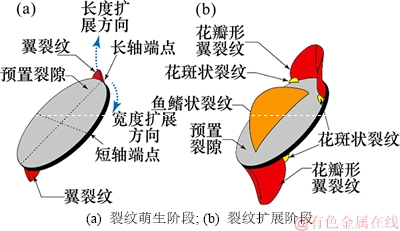

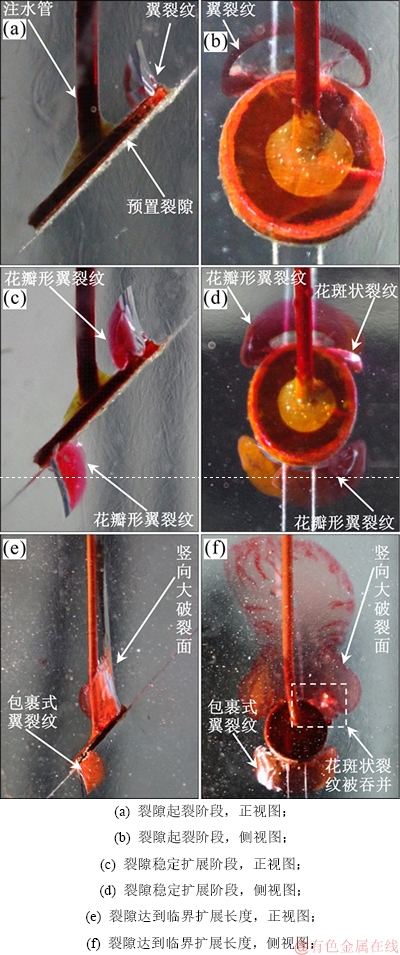

在水力耦合岩体破裂试验中,荷载增大导致原生裂隙周围萌生出不同类型的新裂纹[26]。为便于分析,按照新生裂纹的萌生位置和扩展形态对其命名,并对各类型新生裂纹起裂扩展的基本特征进行分析,如图2所示。

由图2可知:翼裂纹萌生在预置裂隙长轴端点处,起裂方向与预置裂隙面近似垂直;随着荷载增大,在长度方向上,翼裂纹以卷曲面的形式逐渐转向最大主应力方向;在宽度方向上,翼裂纹沿预置裂隙边缘以圆弧形式由长轴端点向短轴端点扩展,形成花瓣形翼裂纹;当花瓣形翼裂纹在宽度方向上接近扩展至预置裂隙短轴端点时,形成包裹式翼裂纹。

图2 新生裂纹类型及其扩展形态

Fig. 2 Types and propagation modes of newly-generated cracks

花斑状裂纹在预置裂隙边缘处萌生,萌生位置紧靠翼裂纹沿宽度方向扩展的前缘,其走向与预置裂隙边缘呈较小夹角。由于与翼裂纹位置接近,且尺寸较小,花斑状裂纹会诱导翼裂纹进一步沿宽度方向扩展并被吞并,成为翼裂纹的一部分。

鱼鳍状裂纹在预置裂隙上、下表面萌生,其扩展方向与预置裂隙上、下表面近似垂直,其走向大体沿预置裂隙长轴方向,自萌生至扩展到一定长度几乎在一瞬间完成。鱼鳍状裂纹的萌生扩展在一定程度上降低了翼裂纹的扩展速度。

2.2 三维裂隙起裂和扩展模式及水压影响

2.2.1 无水条件下裂隙的起裂和扩展模式

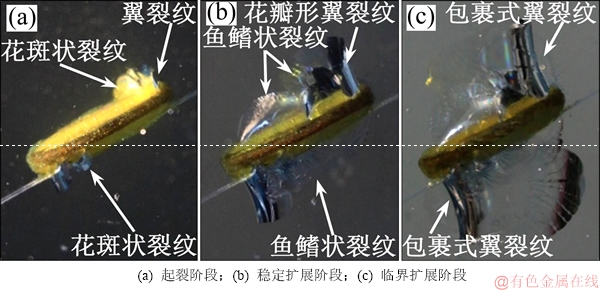

为便于对比分析,明确裂隙水对三维裂隙起裂扩展模式的影响,首先开展无水(不注水)条件下的单轴压缩岩体破裂试验。在轴压荷载作用下,本文三维中空裂隙的起裂扩展模式与文献[23]中闭合裂隙的相似。无水条件下的三维裂隙起裂和扩展形态如图3所示。由图3可知:裂隙长轴端点处首先萌生翼裂纹,翼裂纹随荷载增大逐渐生长成花瓣形翼裂纹;同时,花斑状裂纹不断萌生并被翼裂纹吞并,形成包裹式翼裂纹。

图3 无水条件下三维裂隙起裂和扩展形态

Fig. 3 Initiation and propagation modes of 3D crack without hydro-pressure

中空裂隙的起裂扩展模式与闭合裂隙也存在显著差异。在翼裂纹扩展期间,中空裂隙上、下表面会萌生鱼鳍状裂纹,而闭合裂隙扩展时未观测到鱼鳍状裂纹。此外,对于闭合裂隙,翼裂纹萌生后持续扩展,最终导致试件发生劈裂破坏[23];而对于中空裂隙,翼裂纹达到临界扩展长度后停止扩展,难以直接导致试件破坏,这与DYSKIN等[27-28]提出的三维裂隙翼裂纹扩展的“自限制”作用相符。由于闭合裂隙在轴向荷载作用下与裂隙上、下表面紧密贴合,无法向裂隙内部注入高压水,只能开展纯外荷载环境下的裂隙扩展研究,因此,中空裂隙与闭合裂隙起裂扩展模式的对比研究仅限于无水工况下的裂隙扩展试验。

分析认为,鱼鳍状裂纹的萌生与中空裂隙内部空腔有关。随着轴压增大,裂隙上、下表面逐渐向空腔内弯曲变形,使得上、下表面产生较大的拉应力,其中,沿裂隙长轴的挠度和拉应力最大。当拉应力超过材料抗拉强度时,裂隙表面沿长轴方向发生脆性断裂,瞬间产生鱼鳍状裂纹。鱼鳍状裂纹的萌生在一定程度上降低了裂隙周边的应力集中程度,减缓了翼裂纹的扩展速度,同时由于试件相对裂隙尺寸较大,裂隙周围介质对翼裂纹扩展的“自限制”作用显著,导致翼裂纹达到临界长度后难以继续扩展。

2.2.2 不同水压下裂隙的起裂扩展模式

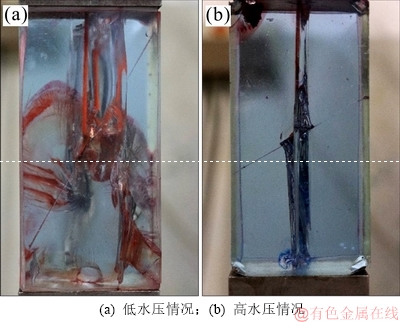

在水力耦合作用下,三维裂隙的起裂扩展模式与无水情况下的相比存在显著差异,且差异程度与水压直接相关。在试验选取的水压范围内,三维裂隙的起裂扩展模式大致分为2种类型:即低水压类型和高水压类型。

以0.5 MPa水压为例,低水压类型的三维裂隙起裂扩展模式如图4所示。由图4可见:当轴向荷载达到试件破坏强度的35%左右时,在预置裂隙长轴端点处首先萌生多个细小裂纹,标志着裂隙起裂。随着荷载增大,细小裂纹逐渐合并为完整翼裂纹,同时含压水侵入新生翼裂纹内部,驱使其稳定扩展并形成花瓣形翼裂纹。在翼裂纹稳定扩展期间,鱼鳍状裂纹在预置裂隙上、下表面相继产生。当轴向荷载增大至试件破坏强度的80%左右时,翼裂纹扩展至临界扩展长度,形成包裹式翼裂纹,并停止扩展。当轴向荷载持续增大并接近试件破坏强度时,试件内其他区域形成宏观破裂面,与翼裂纹、鱼鳍状裂纹搭接贯通,共同导致试件发生整体破坏,丧失承载能力。

以4 MPa水压为例,高水压下裂隙的起裂扩展模式如图5所示。由图5可见:翼裂纹萌生所需荷载同样约为试件破坏强度的35%,但高水压下试件的破坏强度大幅度降低,导致翼裂纹萌生所需的轴向荷载比低水压类型的低。高水压与轴向荷载促使翼裂纹瞬时萌生并迅速扩展为花瓣形翼裂纹,经稳定扩展形成包裹式翼裂纹;当荷载达试件破坏强度的85%时,包裹式翼裂纹短暂停止扩展,随后在轴向荷载与高水压驱动下进入非稳定扩展状态,快速生长成为竖向大破裂面,并迅速扩展至试件表面,导致试件发生劈裂破坏。

图4 低水压下裂隙起裂和扩展模式

Fig. 4 Initiation and propagation modes of 3D crack under low hydro-pressure condition

另外,高水压下裂隙的起裂扩展过程通常呈现明显的非对称性。翼裂纹在预置裂隙长轴一端萌生后即迅速扩展,在一定程度上缓解了另一端点处的应力集中,推迟了另一端翼裂纹的萌生。当翼裂纹达到临界扩展长度后,一端的翼裂纹首先进入失稳扩展状态,并形成竖向大破裂面。

图5 高水压下裂隙起裂和扩展模式

Fig. 5 Initiation and propagation modes of 3D crack under high hydro-pressure condition

2.2.3 水压对裂隙起裂扩展模式的影响

水压对三维裂隙的起裂扩展模式产生不同程度的影响。综合分析不同水压条件下的三维裂隙起裂扩展模式可知,水压的影响主要表现在4个方面:对花斑状裂纹萌生的抑制作用、对鱼鳍状裂纹萌生时间的影响、对裂隙起裂扩展的促进作用以及对试件最终破坏模式的影响。

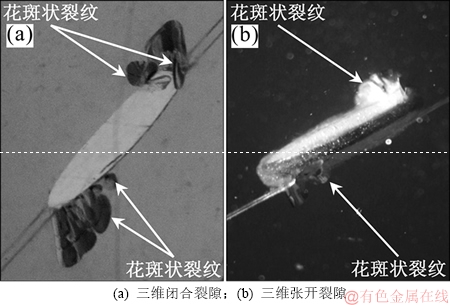

1) 水压抑制花斑状裂纹的萌生。在无水条件下,翼裂纹萌生扩展阶段均会频繁萌生花斑状裂纹,如图6所示。而在水压作用下难以观察到花斑状裂纹,这是因为花斑状裂纹是由于压剪作用下材料与预置裂隙面间摩擦力分布不均匀而产生的,摩擦力分布不均匀使裂隙面局部产生较大应力集中,当应力超过材料破坏强度后,花斑状裂纹萌生。而当裂隙水存在时,其润滑作用以及对裂隙面的支撑作用有效缓解了裂隙面与材料间摩擦力分布不均匀的情况,使得花斑状裂纹难以产生。此外,花斑状裂纹的萌生使得翼裂纹的扩展轨迹发生改变。在无水条件下,花斑状裂纹大量萌生,诱导翼裂纹始终沿预置裂隙边缘扩展。当裂隙水压存在时,花斑状裂纹难以萌生,翼裂纹沿宽度方向扩展时前缘在一定程度上脱离了预置裂隙边缘(见图4(c))。

图6 无水条件下花斑状裂纹的萌生

Fig. 6 Initiation of granophyric cracks without hydro-pressure

2) 水压增大使鱼鳍状裂纹的萌生时间推迟。在无水或低水压条件下,鱼鳍状裂纹在预置裂隙上、下表面迅速萌生,而随着水压增大,其萌生时间有后延趋势,当水压增大到4 MPa时,鱼鳍状裂纹基本不再萌生(见图5)。这是因为裂隙水压一定程度上抵消了中空裂隙表面承受的荷载,减小了上、下表面的挠度变形和拉应力集中,进而提高了鱼鳍状裂纹萌生所需的轴向荷载水平,导致其萌生难度增大。

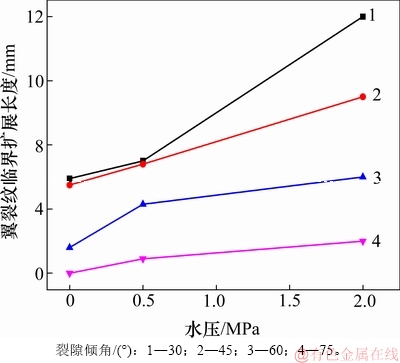

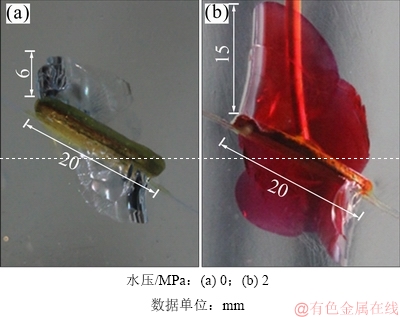

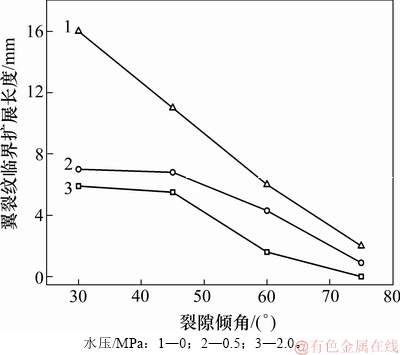

3) 水压对裂隙的起裂扩展具有明显的促进作用。在无水和低水压条件下,预置裂隙尖端细小裂纹合并组成翼裂纹的过程相对缓慢,而随着水压增大,翼裂纹的萌生扩展过程逐渐加快;当水压增至4 MPa时,其扩展几乎瞬间完成。此外,水压增大提高了翼裂纹的扩展程度,使其临界扩展长度持续增大。水压对翼裂纹临界扩展长度的影响如图7所示。以30°倾角裂隙为例,不同水压下翼裂纹临界扩展长度见图8。由图8可知:当水压由0 MPa增大至2 MPa时,翼裂纹的临界扩展长度由6 mm增大至15 mm;而当水压升至4 MPa时,翼裂纹持续扩展导致试件劈裂破坏,此时不存在临界扩展长度。通常来说,在无水或低水压条件下,三维裂隙扩展的“自限制”作用使翼裂纹存在临界扩展长度[26-27],而水压增大加剧了翼裂纹扩展前缘处的法向扩张效应,促进了扩展前缘张拉断裂的发生,有效克服了该“自限制”作用,使其临界扩展长度增大。

图7 水压对翼裂纹临界扩展长度的影响

Fig. 7 Influence of hydro-pressure on critical growth length of wing crack

图8 不同水压下翼裂纹临界扩展长度

Fig. 8 Critical growth lengths of wing crack corresponding to different hydro-pressures

4) 水压对试件的最终破坏模式具有显著影响。高、低水压对应的试件破坏模式如图9所示。从图9可见:在无水或较低水压条件下,翼裂纹达到临界扩展长度后停止扩展,当外荷载增大至材料极限承载能力时试件内部产生宏观破裂面,与翼裂纹、鱼鳍状裂纹搭接贯通,导致试件整体破裂。而在高水压条件下,翼裂纹持续扩展并贯通至试件表面,形成竖向大破裂面,从而导致试件发生劈裂破坏。

图9 不同水压下试件的破坏模式

Fig. 9 Failure modes of specimens under different hydro-pressures

2.3 倾角对裂隙起裂扩展模式的影响

三维裂隙起裂扩展模式不仅受水压影响,还与裂隙倾角有关。试验结果表明,裂隙倾角对起裂扩展模式的影响主要表现在2个方面即翼裂纹临界扩展长度和鱼鳍状裂纹的萌生时间。

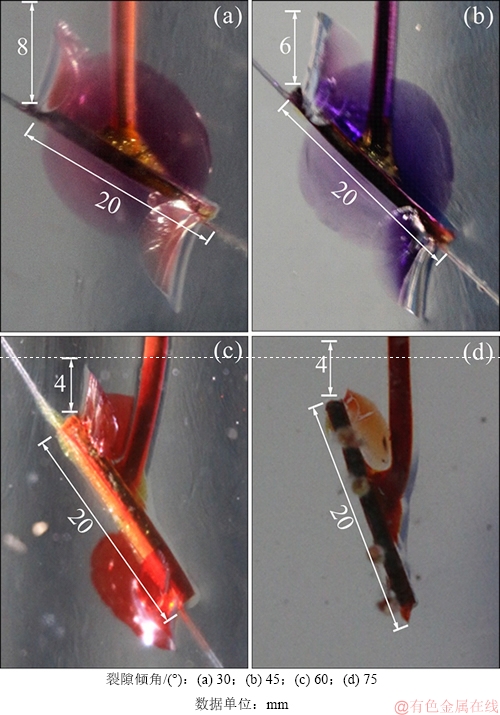

裂隙倾角对翼裂纹临界扩展长度的影响见图10。由图10可见:随着倾角增大,翼裂纹临界扩展长度逐渐减小。以0.5 MPa水压情况为例,裂隙倾角对翼裂纹临界扩展长度的影响见图11。由图11可见:当裂隙倾角为30°时,翼裂纹临界扩展长度约为7.0 mm,45°裂隙的翼裂纹临界扩展长度相对30°裂隙的稍小,约为6.8 mm,当裂隙倾角增大至60°时,翼裂纹临界扩展长度减小到4.2 mm,而裂隙倾角为75°时, 翼裂纹在萌生后即停止扩展,低于1.0 mm。经初步分析认为,随着裂隙倾角增大,翼裂纹的起裂方向逐渐偏向水平,周边介质对翼裂纹扩展的“自限制”作用得以增强,同时在轴向压缩荷载作用下,翼裂纹临界扩展长度逐渐减小。

图10 裂隙倾角对翼裂纹临界扩展长度的影响

Fig. 10 The influence of crack dip angle on critical growth length of wing crack

图11 不同倾角裂隙对应的翼裂纹临界扩展长度

Fig. 11 Critical growth lengths of wing cracks corresponding to different crack dip angles

另一方面,裂隙倾角增大导致鱼鳍状裂纹的萌生时间呈现后延趋势。当倾角为30°时,鱼鳍状裂纹在翼裂纹稳定扩展阶段萌生;当倾角为45°时,鱼鳍状裂纹在翼裂纹达到临界扩展长度前后萌生,而倾角增大至60°或75°时,鱼鳍状裂纹的萌生时间持续后延,甚至不再出现。随裂隙倾角的增大,轴向荷载作用在裂隙面法向的分量减小,中空裂隙上、下表面向内部的变形量降低,从而使得鱼鳍状裂纹萌生难度增大,萌生时间后延。

3 含三维中空裂隙起裂应力与试件破坏强度

为进一步明确水力耦合条件下含三维裂隙岩体的破裂机理,揭示裂隙起裂应力与岩体破坏强度变化规律,本文基于试验结果分析水压与裂隙倾角对裂隙起裂应力和试件破坏强度的影响。

3.1 水压对裂隙起裂应力和破坏强度的影响

3.1.1 水压对裂隙起裂应力的影响

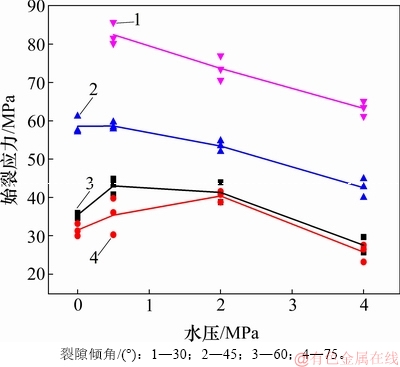

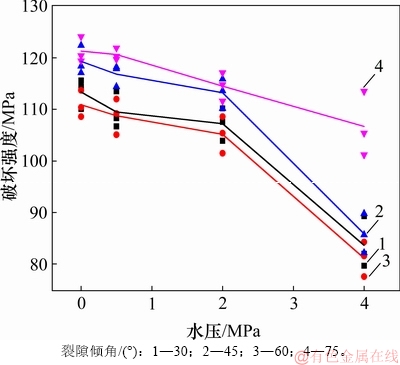

水压的存在在很大程度上改变了裂隙前缘及周围区域的应力场分布特征,进而对裂隙的起裂应力产生显著影响。由于树脂材料透明度极高,可直接观测到裂隙起裂时尖端产生的细小裂纹,因此,本次试验主要通过近距离观察及试件受力变形特征分析等综合方法来确定裂隙起裂应力。裂隙起裂应力随水压的变化规律如图12所示(图中参数值取3个试件测试结果的平均值)。由图12可见:对于倾角为30°,45°和60°的裂隙,水压在较小范围内升高会导致起裂应力略有增大,而当水压超过某阈值后,起裂应力大幅降低,且不同倾角裂隙对应的水压阈值存在差异性;对于 75°裂隙,在无水条件下试件发生整体破裂,裂隙起裂现象不明显,因此,不存在明确的起裂应力;而在有水条件下,水压升高促使裂隙起裂并导致起裂应力迅速降低。

图12 水压对裂隙起裂应力的影响

Fig. 12 The influence of hydro-pressure on crack initiation stress

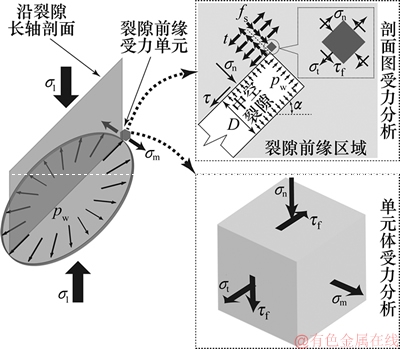

水力耦合作用下三维中空裂隙的起裂扩展受力分析如图13所示。经分析认为,水力耦合作用下三维裂隙前缘翼裂纹的萌生主要由张拉和剪切应力共同导致。轴向压缩荷载σ1在裂隙面方向可分解为法向正应力σn和切应力τ。σn使得中空裂隙挤压变形,导致裂隙前缘产生剪切力fs,而切应力τ促使裂隙上、下表面相互错动,在裂隙前缘产生张拉力t,剪切fs与张拉力t导致裂隙尖端单元体产生沿预置裂隙面法线方向的剪切力τf与沿切线方向的张拉应力σt。裂隙水压pw对裂隙上、下表面以及侧面均产生扩张效应,在裂隙面上、下表面法线方向上,削弱轴压荷载对裂隙面的挤压作用;在裂隙侧面上,使单元体产生沿垂直于裂隙长轴方向的拉应力σm。

图13 水力耦合作用下三维中空裂隙的起裂扩展受力分析

Fig. 13 Initial and propagation mechanical analysis of 3D hollow crack under hydro-mechanical coupling

在无水条件下,裂隙前缘单元体处于拉剪状态,容易诱发拉-剪复合断裂。在低水压条件下,pw部分抵消了轴压荷载对裂隙面的挤压作用,裂隙前缘剪切力fs降低,从而抑制了剪切断裂的发生,而较低的水压对单元体产生的拉应力σm较小,综合导致裂隙的起裂应力有所提高。而当水压增大至阈值后,较高的水压虽抑制了剪切断裂,但单元体产生的拉应力σm也显著增大,极易发生张拉断裂,进而导致裂隙起裂应力大幅度降低。由此可见,随着水压增大,翼裂纹萌生过程中张拉断裂的贡献增强。

此外,试验结果表明水压阈值随裂隙倾角增大而呈减小趋势。对于倾角为 30°和45°的裂隙,水压阈值为2~4 MPa,而60°裂隙的水压阈值为0.5~2.0 MPa。

3.1.2 水压对试件破坏强度的影响

水压对试件破坏强度的影响如图14所示。由图14可知:水压变化对试件的整体破坏强度影响显著;试件破坏强度随水压升高而逐渐降低;在低水压情况下,试件破坏强度随水压升高下降趋势相对较缓,而在高水压下,试件破坏强度迅速降低。

在低水压范围内,翼裂纹的临界扩展长度随水压升高而增长的幅度,导致试件破坏强度下降较缓。在高水压范围内,翼裂纹临界扩展长度随水压增大而显著增大,极易诱发试件劈裂破坏,使得试件的破坏强度大幅降低。经分析认为,水压对试件破坏强度的影响同样存在1个阈值,当超过此阈值时,高水压驱动翼裂纹持续扩展,从而导致试件破坏强度大幅度降低。

图14 水压对试件破坏强度的影响

Fig. 14 Influence of hydro-pressure on specimen failure strength of specimen

3.2 裂隙倾角对裂隙起裂应力及破坏强度的影响

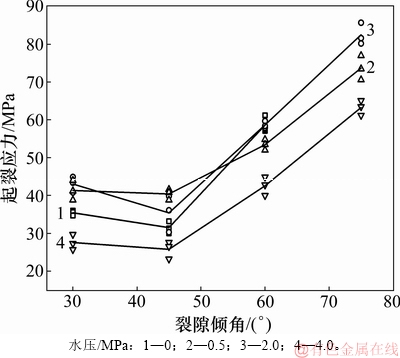

3.2.1 裂隙倾角对试件起裂应力的影响

裂隙倾角的改变控制着裂隙周边的应力分布状态,进而影响裂隙的起裂应力。裂隙倾角对裂隙起裂应力的影响规律如图15所示。由图15可见:不同水压下裂隙起裂应力随倾角增大均呈现先降后升的趋势,其中45°裂隙起裂应力最低。以0.5 MPa水压工况为例,当裂隙倾角为45°时,起裂应力约为破坏强度的32.8%;而30°裂隙的起裂应力与45°裂隙的相比稍高,约为破坏强度的39.5%;60°和75°裂隙的起裂应力则大幅度提升,分别为破坏强度的50.3%和68.4%。此外,75°裂隙在无水压条件下的起裂现象不明显,因此,图15中未标记其起裂应力。

图15 裂隙倾角对裂隙起裂应力的影响

Fig. 15 Influence of crack dip angle on crack initiation stress

在轴压条件下,试件破断角为θ=π/4+φ/2(其中,φ为材料内摩擦角)[29]。当裂隙倾角与破断角接近时,裂隙尖端极易发生断裂,起裂应力大大降低;而在裂隙水压条件下,裂隙面作用有法向扩张应力,且其大小与裂隙倾角无关。本文透明树脂材料破断角为45°~ 50°,故45°裂隙的起裂应力最低,且不随水压发生改变。

裂隙倾角对起裂应力的影响规律与翼裂纹的扩展程度密切相关。试验结果表明,由于30°与45°裂隙的起裂应力较低,翼裂纹萌生后可充分扩展,因此,其翼裂纹临界扩展长度较大。而60°与75°裂隙的起裂应力较高,翼裂纹萌生后试件很快达到破坏强度,因此,其翼裂纹临界扩展长度相对较小。

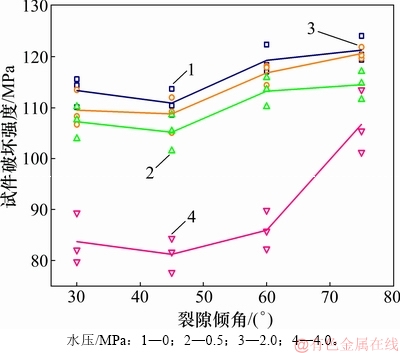

3.2.2 裂隙倾角对试件破坏强度的影响

裂隙倾角对破坏强度的影响如图16所示。由图16可见:裂隙倾角对试件破坏强度的影响规律与起裂应力的类似;在各水压条件下,试件的破坏强度随裂隙倾角增大而呈现先降低后升高的趋势。其中,45°裂隙试件的破坏强度最低,75°裂隙试件的破坏强度最高。

图16 裂隙倾角对试件破坏强度的影响

Fig. 16 Influence of crack dip angle on specimen failure strength

在无水或低水压条件下,不同裂隙倾角下试件的破坏强度相差较小。这是因为在无水或低水压下,翼裂纹临界扩展长度随倾角增大而减小的程度有限,不同裂隙倾角下试件的破坏模式为整体破坏,因此,其破坏强度变化幅度不大,但由于45°裂隙最先起裂,对材料承载能力的弱化程度更大,导致45°裂隙试件的最终破坏强度最低。而在高水压条件下,高压水驱动翼裂纹持续扩展,导致30°,45°和60°裂隙试件发生劈裂破坏,三者破坏强度较接近,而75°裂隙试件的破坏模式依然为整体破坏,破坏强度比其他3种裂隙试件的高。

经综合分析认为,裂隙起裂应力与试件破坏强度受裂隙倾角影响的变化规律基本一致,表明对于含三维裂隙的脆性类岩石材料,其起裂与最终破坏条件密切相关。此外,在本文研究的倾角范围内,起裂应力的变化幅度比破坏强度的变化幅度更大。虽然45°裂隙的起裂应力与试件破坏强度最低,但自裂隙起裂至最终试件破裂经历了较长的加载过程,可以看作是延性破坏,而75°裂隙的起裂应力与试件破坏强度最高,但自裂隙起裂至试件破坏经历的加载过程则较短,属于脆性破坏。

4 结论

1) 压剪作用下材料与预置裂隙面之间摩擦力分布不均匀是导致花斑状裂纹萌生的主要原因,而鱼鳍状裂隙的萌生扩展主要与中空裂隙内部空腔有关;当裂隙水存在时,其润滑作用以及对裂隙面的支撑作用可以有效抑制花斑状裂纹萌生,并推迟鱼鳍状裂纹的萌生时间。

2) 水力耦合下三维裂隙起裂扩展模式呈现低水压与高水压2种主要类型。在低水压下,翼裂纹存在临界扩展长度,试件的破坏模式为整体破坏;在高水压下,翼裂纹持续扩展,导致试件劈裂破坏。此外,随着裂隙倾角增大,翼裂纹临界扩展长度逐渐减小,鱼鳍状裂纹的萌生时间呈后延趋势。

3) 水压对三维中空裂隙起裂应力及试件破坏强度的影响皆存在阈值。在达到阈值前,随着水压升高,起裂应力略有增大,裂隙起裂相比无水条件下更困难,而试件破坏强度小幅度降低;当超过阈值后,起裂应力与破坏强度均迅速降低。

4) 裂隙倾角对三维裂隙起裂应力和试件破坏强度的影响规律类似,二者均随倾角增大而呈先降低后升高的趋势,但起裂应力的变化幅度较破坏强度的更大;45°裂隙的起裂应力与试件破坏强度最低,自裂隙起裂至最终破坏试件经历了较长的加载过程,属于延性破坏,而75°裂隙的起裂应力与试件破坏强度最高,属于脆性破坏。

参考文献:

[1] 刘泉声, 刘学伟. 多场耦合作用下岩体裂隙扩展演化关键问题研究[J]. 岩土力学, 2014, 35(2): 305-320.

LIU Quansheng, LIU Xuewei. Research on critical problem for fracture network propagation and evolution with multified coupling of fractured rock mass[J]. Rock and Soil Mechanics, 2014, 35(2): 305-320.

[2] LATHAM J P, XIANG J, BELAYNEH M, et al. Modelling stress-dependent permeability in fractured rock including effects of propagating and bending fractures[J]. International Journal of Rock Mechanics & Mining Sciences, 2013, 57(1): 100-112.

[3] 黄润秋, 王贤能, 陈龙生. 深埋隧道涌水过程的水力劈裂作用分析[J]. 岩石力学与工程学报, 2000, 19(5): 573-576.

HUANG Runqiu, WANG Xianneng, CHEN Longsheng. Hydro-splitting of analysis of underground water in deep-lying tunnels and its effect on water gushing out[J]. Chinese Journal of Rock Mechanics and Engineering, 2000, 19(5): 573-576.

[4] 李夕兵, 贺显群, 陈红江. 渗透水压作用下类岩石材料张开型裂纹启裂特性研究[J]. 岩石力学与工程学报, 2012, 31(7): 1317-1324.

LI Xibing, HE Xianqun, CHEN Hongjiang. Crack initiation characteristics of opening-mode crack embedded in rock-like material under seepage pressure[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(7): 1317-1324.

[5] CAPPA F, GUGLIELMI Y, FENART P, et al. Hydro-mechanical interactions in a fractured carbonate reservoir inferred from hydraulic and mechanical measurements[J]. International Journal of Rock Mechanics & Mining Sciences, 2004, 42(2): 287-306.

[6] 李宗利, 张宏朝, 任青文, 等. 岩石裂纹水力劈裂分析与临界水压计算[J]. 岩土力学, 2005, 26(8): 1216-1220.

LI Zongli, ZHANG Hongchao, REN Qingwen, et al. Analysis of hydraulic fracturing and calculation of critical internal water pressure of rock fracture[J]. Rock and Soil Mechanics, 2005, 26(8): 1216-1220.

[7] 蒲成志, 曹平, 张春阳, 等. 双向压缩条件下闭合裂隙岩体断裂破坏机制及渗透压环境判定准则[J]. 岩土力学, 2015, 36(1): 56-60, 67.

PU Chengzhi, CAO Ping, ZHANG Chunyang, et al. Fracture failure mechanism of rock with closed crack and judging criterion of seepage pressure under biaxial compression[J]. Rock and Soil Mechanics, 2015, 36(1): 56-60, 67.

[8] 赵延林, 彭青阳, 万文, 等. 高水压下岩体裂纹扩展的渗流-断裂耦合机制与数值实现[J]. 岩土力学, 2014, 35(2): 556-564.

ZHAO Yanlin, PENG Qingyang, WAN Wen, et al. Seepage-fracture coupling mechanism of rock masses cracking propagation under high hydraulic pressure and numerical verification[J]. Rock and Soil Mechanics, 2014, 35(2): 556-564.

[9] ZHAO Yanlin, WANG Wenjun. Wing crack propagation model under high hydraulic pressure in compressive-shear stress state[J]. Journal of Coal Science & Engineering, 2011, 17(1): 34-38.

[10] 衡帅, 杨春和, 曾义金, 等. 页岩水力压裂裂缝形态的试验研究[J]. 岩土工程学报, 2014, 36(7): 1243-1251.

HENG Shuai, YANG Chunhe, ZENG Yijin, et al. Experimental study on hydraulic fracture geometry of shale[J]. Chinese Journal of Geotechnical Engineering, 2014, 36(7): 1243-1251.

[11] 潘林华, 程礼军, 张士诚, 等. 页岩储层体积压裂裂缝扩展机制研究[J]. 岩土力学, 2015, 36(1): 205-211.

PAN Linhua, CHENG Lijun, ZHANG Shicheng, et al. Mechanism of fracture propagation via numerical stimulation of reservoir volume fracture in shale reservoirs[J]. Rock and Soil Mechanics, 2015, 36(1): 205-211.

[12] 周健, 陈勉, 金衍, 等. 裂缝性储层水力裂缝扩展机理试验研究[J]. 石油学报, 2007, 28(5): 109-113.

ZHOU Jian, CHEN Mian, JIN Yan, et al. Experimental study on propagation mechanism of hydraulic fracture in naturally fractured reservoir[J]. Acta Petrolei Sinica, 2007, 28(5): 109- 113.

[13] VAN DAM D B, PAPANASTASIOU P, DEPATER C J. .Impact of rock plasticity on hydraulic fracture propagation and closure[J]. SPE Production & Facilities, 2002, 17(3): 149-159.

[14] NORDGREN R P. Propagation of a vertical hydraulic fracture[J]. Society of Petroleum Engineers Journal, 1972, 12(4): 306-314.

[15] GU Hongren, WENG Xiaowei. Criterion for fractures crossing frictional interfaces at non-orthogonal angles[C]//44th U.S. rock mechanics symposium and 5th U.S.-Canada rock mechanics symposium. Salt Lake City, USA: American Rock Mechanics Association , 2010: 27-30.

[16] GU Hongren, WENG Xiaowei, LUND J, et al. Hydraulic fracture crossing natural fracture at nonorthogonal angles: a criterion and its validation[J]. SPE Production & Operations, 2012, 27(1): 20-26.

[17] RENSHAW C E, POLLARD D D. An experimentally verified criterion for propagation across unbounded frictional interfaces in brittle, linear elastic materials[J]. Rock Mechanics and Mining Sciences, 1995, 32(3): 237-249.

[18] BUNGER A P, KEAR J, JEFFREY R G, et al. Investigation of hydraulic fracture growth through weak discontinuities with active ultrasound monitoring[J]. CIM Journal, 2016,7(3): 165-177.

[19] WEI F, AMES B C, BUNGER A P, et al. Impact of partially cemented and non-persistent natural fractures on hydraulic fracture propagation[J]. Rock Mechanics & Rock Engineering, 2016, 49(11): 1-8.

[20] 杨勇, 杨永明, 马收, 等. 低渗透岩石水力压力裂纹扩展的CT扫描[J]. 采矿与安全工程学报, 2013, 30(5): 739-743.

YANG Yong, YANG Yongming, MA Shou, et al. Crack propagation induced by hydraulic fracturing in low permeability rocks using CT technology[J]. Journal of Mining & Safety Engineering, 2013, 30(5): 739-743.

[21] 付金伟, 朱维申, 张新中, 等. 内水压下含中空裂隙新型材料的压裂试验及数值模拟研究[J]. 工程科学与技术, 2017, 49(4): 78-85.

FU Jinwei, ZHU Weishen, ZHANG Xinzhong, et al. Fracturing experiment and numerical simulation study on new material containing a hollow internal crack under internal water pressure[J]. Advanced Engineering Sciences, 2017, 49(4): 78-85.

[22] 曹加兴, 朱珍德, 田源, 等. 水压作用下三维裂隙组扩展过程试验研究[J]. 科学技术与工程, 2017, 17(4): 92-98.

CAO Jiaxing, ZHU Zhende, TIAN Yuan, et al. The experimental study of propagation progress of 3D crack-sets under hydraulic pressure[J]. Science Technology and Engineering, 2017, 17(4): 92-98.

[23] 付金伟, 朱维申, 雒祥宇, 等. 含三维内置断裂面新型材料断裂体破裂过程研究[J]. 中南大学学报(自然科学版), 2014, 45(9): 3257-3263.

FU Jinwei, ZHU Weishen, LUO Xiangyu, et al. Study on failure process of fractured rock by using a new material containing three-dimensional internal fracture surfaces[J]. Journal of Central South University (Science and Technology), 2014, 45(9): 3257-3263.

[24] 付金伟, 朱维申, 谢富东, 等. 岩石中三维双裂隙组扩展和贯通过程的试验研究和弹脆性模拟[J]. 岩土力学, 2013, 34(9): 2489-2495.

FU Jinwei, ZHU Weishen, XIE Fudong, et al. Experimental studies and elastic-brittle simulation of propagation and coalescence process of two three-dimensional flaws in rocks[J]. Rock and Soil Mechanics, 2013, 34(9): 2489-2495.

[25] PERRAS M A, DIEDERICHS M S. A Review of the tensile strength of rock: concepts and testing[J]. Geotechnical & Geological Engineering, 2014, 32(2): 525-546.

[26] WONG R H C, LAW C M, CHAU K T, et al. Crack propagation from 3-D surface fractures in PMMA and marble specimens under uniaxial compression[J]. International Journal of Rock Mechanics & Mining Sciences, 2004, 41(3): 37-42.

[27] DYSKIN A V, JEWELL RJ, JOER H, et al. Experiments on 3-D crack growth in uniaxial compression[J]. International Journal of Fracture, 1994, 65(4): 77-83.

[28] DYSKIN A V, SAHOURYEH E, JEWELL RJ, et al. Influence of shape and locations of initial 3-D cracks on their growth in uniaxial compression[J]. Engineering Fracture Mechanics, 2003, 70(15): 2115-2121.

[29] 蔡美峰, 何满潮, 刘东燕. 岩石力学与工程[M]. 北京: 科学出版社, 2002: 102.

CAI Meifeng, HE Manchao, LIU Dongyan. Rock mechanics and engineering[M]. Beijing: Science Press, 2002:102.

(编辑 伍锦花)

收稿日期:2018-06-21;修回日期:2018-08-21

基金项目(Foundation item):国家自然科学基金资助项目(51509146, 51579140, 51609130);泰山学者工程专项经费资助项目(2017) (Projects (51509146, 51579140, 51609130) supported by the National Natural Science Foundation of China; Project(2017) supported by the Tarzan Scholars Program)

通信作者:杨磊,博士,讲师,从事裂隙岩体力学特性等研究;E-mail: yanglei@sdu.edu.cn