文章编号:1004-0609(2010)S1-s0734-04

TC11高颈法兰模具设计及成型工艺

李 炳,史 鑫,付利国,张志远,马艳霞

(中国船舶重工集团公司,洛阳 471039)

摘 要:根据TC11高颈法兰图纸,确定了合理的法兰成型模具,研究了不同成型工艺对TC11高颈法兰毛坯变形抗力及组织性能的影响规律。研究结果表明:采用970 ℃、压机下行速率为7 mm/s的成型工艺,成型后的显微组织为等轴初生α+β转组织,具有较好的综合力学性能。

关键词:TC11合金;显微组织;变形抗力;力学性能

中图分类号:TG146.4 文献标志码:A

Die design and forming technique of TC11 alloy

LI Bing, SHI Xin, FU Li-guo, ZHANG Zhi-yuan, MA Yan-xia

(Luoyang Ship Materials Research Institute, Luoyang 471039, China)

Abstract: According to the high neck flange drawings and the reasonable flange die, the effect of different forming techniques on the deformation resistance and microstructural properties of high neck flange was investigated. The results show that with the forming technique of 970 ℃ and 7 mm/s compress rate, the microstructure including equiaxed α+βturn phase is obtained, has good comprehensive mechanical properties.

Key words: TC11 alloy; microstructure; deformation resistance; mechanical properties

TC11合金为(a+β)两相钛合金,由于其具有较好的综合性能,在航空航天、舰船领域得到广泛应用。该合金在成形过程中对工艺参数很敏感、变形温度范围窄、变形抗力大,其变形行为和组织性能一直是研究热点[1-4]。

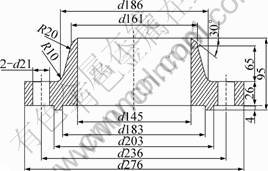

TC11高颈法兰具有底盘直径大、颈部高的特点(见图1),成形难度很大,需要较大能量的设备。因此,为最大限度地减少成型过程中的挤压力以及在成形过程中各种缺陷及原材料损耗,需设计合理的成型模具;为提高产品的使用性能,需优化成型工艺,并研究不同成型工艺对其组织性能的影响规律。

1 模具设计

根据TC11高颈法兰底盘直径大、颈部高、变形

抗力大的特性,为使变形坯料能够顺利成形,必须最大限度地减少毛坯在成型过程中的变形抗力。因此,采用反挤压及局部墩挤方式成型法兰毛坯。

图1 TC11高颈法兰示意图

Fig.1 Schematic diagram of TC11 high neck flange (mm)

1.1 封闭式成型模具设计

在成型TC11合金模锻件时,为了减少原材料损耗,达到精锻的目的,一般采用封闭式模具成型。为此设计了封闭式成型模具(见图2(a)),并进行成型试验。

封闭式模具成型效果很不理想,主要是由于TC11合金在挤压成形过程中产生的变形抗力很大,为使变形坯料能够顺利充满模腔,施加很大的成型压力,成型模具和设备受到了严重的损耗。经成型试验后成型下模完全开裂报废,油压机底座也出现明显的凹坑,并且由于对变形坯料施加了很大的成型压力, TC11成型毛坯表面裂纹很多,甚至部分毛坯开裂报废。

1.2 开放式成型模具设计

为了最大限度地降低成型压力,提高压机及模具的使用寿命,减少法兰毛坯表面裂纹,设计了开放式成型模具(见图2(b)),并进行成型试验。

开放式成型模具在TC11毛坯成型过程中虽能显著降低设备的成型压力,但无法限制法兰底盘毛坯的径向流动。由于法兰毛坯底盘上、下端面接触成型模具,热量损失很快,坯料相邻处温度上的差异造成金属流动时产生很大速度差异,从而形成底盘上、下端面机加工余量不足;而相邻处金属无约束径向流动过快,机加工余量很大,材料利用率低(图2(b))。为保证毛坯的顺利机加工,需增加自由锻校型工序,从而降低生产效率。

1.3 口部开放式成型模具设计

因为毛坯在变形过程中产生轴向和径向流动,轴向流动变形抗力较大,大部分坯料朝径向流动,因此,从限制坯料的径向流动及减小挤压力角度考虑,重新设计了口部开放式成型模具(见图2(c)),并进行了成型试验。

口部开放式成型模具对比开放式模具有个显著的特点,即在下底板上固定1个控制毛坯径向流动的限流套(图2(c))。加装限流套后,可以精确地限制法兰底盘毛坯的径向流动,最大限度地减少原材料损耗。对比开放式模具成型的毛坯单件质量可减少1.6 kg,同时简化了自由锻校型工序。法兰口部采用开放式模具设计后,该部分毛坯挤压成型时无模具约束,同样可以降低设备压力,大大降低模具及设备损耗,提高法兰毛坯的成型质量。

图2 成型模具示意图

Fig.2 Schematic diagram of forming dies: (a) Closed forming die; (b) Open forming die; (c) Open mouth forming die

2 成型工艺

2.1 成型对TC11合金变形抗力的影响

为保证TC11变形坯料能顺利充满模腔、减少坯料表面缺陷,在很大程度上取决于TC11变形抗力的降低,因此研究成型工艺参数对TC11合金变形抗力的影响规律。

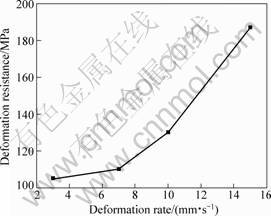

2.1.1 成型速率对TC11合金变形抗力的影响

将d 245 mm/d 138 mm×80 mm预制毛坯在2 500 t四柱油压机上于970 ℃进行等温成型试验,压机下行速率分别为3、7、10和15 mm/s。在成型过程中,通过压机的微机处理系统自动采集数据,试验结果如图3所示。

从图3可以看出:随着压机下行速率的增加,成

图3 成型速率对TC11合金变形抗力的影响

Fig.3 Effect of deformation rate on deformation resistance of TC11

形毛坯所需的设备压力单调增加,而且随着下行速率的增大,设备压力的增幅也越来越大。这是由于金属塑性变形本质上就是位错运动的结果,随着应变速率的增加,变形时间缩短,单位时间内塑性变形量增加,促使更多的位错同时发生,速度也增大,致使金属内部的畸变程度加剧,位错交滑移、扩散和攀移更加困难,并出现位错塞积,使得继续变形困难。同时,TC11合金来不及进行回复和再结晶或进行得不充分,这些都会造成TC11毛坯变形抗力的增加。

当压机下行速率为3 mm/s时,个别的成形法兰毛坯底部有一条直径为240~250 mm的环状褶皱,环状褶皱的直径与预制毛坯的外径尺寸相同。这是因为TC11合金随着变形温度的降低,塑性急剧的下降,预制毛坯在模腔内成型时,端部外圆最先接触到模腔,冷却速度很快;由于变型速度过慢,使该处的金属冷却而不能径向流动,而温度高的部分继续径向流动;由于坯料相邻处温度的差异造成坯料径向流速的差异,从而形成环状褶皱。因此,为了降低设备的成型压力及减少环状褶皱缺陷的产生,压机最佳下行速率为7 mm/s。

2.1.2 成型温度对TC11合金变形抗力的影响

TC11合金的挤压温度以β相变点为基准,一般在低于β相变点30~100 ℃的温度区域内进行挤压。TC11合金相变点为998~1 010 ℃,因此,在加热温度为900、950、970 ℃,压机下行速率为7 mm/s时,测试不同挤压温度所需设备的成型压力(图4)。可以看出:随着成型温度的升高,金属流动所需的设备压力明显降低。这是因为温度升高,原子的热运动加剧,原子间结合力减弱,从而导致流动应力降低。因此,为减小TC11合金的变形抗力,使金属流动顺利充满模腔,应适当提高TC11高颈法兰毛坯成型温度。

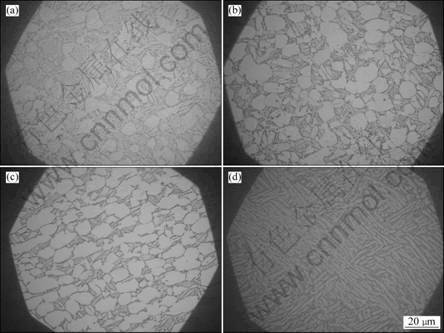

2.2 成型温度对TC11合金组织性能的影响

在挤压TC11高颈法兰的过程中,成型温度是影响法兰显微组织及力学性能的关键因素。将d245 mm/d138 mm×80 mm圆柱毛坯在不同的成型温度及压机下行速率为7 mm/s的条件下进行成型试验。在经过不同成型温度成型的毛坯上截取金相试样及力学试样,用OLYMPUS GX71金相显微镜观察其显微组织,并对试样进行室温拉伸及U型冲击试验。

图4 成型温度对TC11合金变形抗力的影响

Fig.4 Effect of deformation temperature on deformation resistance of TC11 alloy

图5(a)所示为成型温度900℃时TC11合金的显微组织。可以看出:由于成形温度较低,组织有大量初生片条状α相及球状α相,α相周围分布着少量晶间β相。随着成型温度的升高,片层状组织结构破碎和球化的程度提高,初生片条状α组织减少;经950及970 ℃ 成型的显微组织均为等轴初生α+β转组织,且都比较均匀(图5(b)、(c));经970 ℃高温成型的显微组织中β转组织略有增加,初生α相含量略有减少,且α+β转组织都有体积增大及球化趋势;当进一步提高成型温度到1 020 ℃时(图5(d)),因已处于β相区,组织呈现典型的片状魏氏组织,具有完整原始的β晶界,β晶粒非常粗大,晶内针状α相按一定位向排列。

组织形态的变化对应着合金力学性能的变化。表1所列为TC11合金在不同成型温度下的力学性能。由表1可以看出:在β相变点以下成型TC11高颈法兰时,随着成型温度的升高及固溶强化效果的增强,TC11合金的强度明显增加,由于α相在高温作用下的合并长大,α相聚集球化为等轴晶,塑性并不降低。

图5 不同成型温度下TC11合金的显微组织

Fig.5 Microstructures of TC11 alloy at different deformation temperatures: (a) 900 ℃; (b) 950 ℃; (c) 970 ℃; (b) 1 020 ℃

表1 不同成型温度下TC11合金的力学性能

Table 1 Mechanical properties of TC11 alloy at different deformation temperatures

当成型温度超过β相变点时,得到魏氏组织,即粗大的原始β晶界+针状α相,该组织抗拉强度高,但拉伸塑性及冲击韧性极差。综上所述,在温度为970 ℃,压机下行速率为7 mm/s下成型所得的组织的强度指标和塑性指标具有较佳的配合。

3 结论

1) 根据TC11高颈法兰加工图纸确定了法兰成型模具。采用口部开放式成型模具,反挤压坯料时,可有效降低设备成型压力,减少原材料损耗。

2) 成型TC11高颈法兰时,成型工艺随着成型速率的降低及加热温度的升高,可有效降低TC11合金的变形抗力。

3) TC11高颈法兰可采用970 ℃,压机下行速率为7 mm/s的成型工艺,成型后的显微组织为等轴初生α+β转组织,具有较好的综合力学性能。

REFERENCES

[1] 李晓芹. 锻造加热温度对TC11合金组织性能的影响[J]. 热加工工艺, 1999(3): 30-32.

LI Xiao-qin. Influence of heat-temperature of forging on the microstructure property of TC11[J]. Hot Working Technology, 1999(3): 30-32.

[2] 魏志坚. TC11钛合金压气机盘等温锻造工艺研究[J]. 机械工人, 2003(3): 45-48.

WEI Zhi-jian. The research of TC11 alloy compressor’s isothermal forging technology[J]. Machist Metal Forming, 2003(3): 45-48.

[3] 陈慧琴, 林好转, 郭 灵. TC11高温流变行为及组织演变[J].航空材料学报, 2007, 27(3): 1-5.

CHEN Hui-qin, LIN Hao-zhuan, GUO Ling. Hot deformation behavior and microstructure evolution of TC11 alloy[J]. Journal of Aeronautical Materials, 2007, 27(3): 1-5.

[4] 董长升, 李渭清, 蔡建明. 精锻及热处理工艺对TC11钛合金棒材显微组织的影响[J]. 稀有金属, 2004, 28(1): 286-288.

DONG Chang-sheng, LI Wei-qing, CAI Jian-ming. Effect of finish forge and heat-treatment on microstructure of TC11 alloy bars[J]. Chinese Journal of Rare Metals, 2004, 28(1): 286-288.

(编辑 陈卫萍)

通信作者:李 炳;电话:0739-67256051;E-mail;kkl33@163.com