微波烧结技术在硬质合金制备中的应用

来源期刊:中国有色金属学报2014年第6期

论文作者:鲍 瑞 易健宏

文章页码:1544 - 1562

关键词:硬质合金;微波烧结;烧结机理;局部液相

Key words:cemented carbide; microwave sintering; sintering mechanism; local liquid phase

摘 要:概述微波烧结技术制备硬质合金的发展现状。综述微波加热技术制备硬质合金的工艺特点、微波加热硬质合金压坯的机理、微波烧结硬质合金中存在的问题以及合金压坯在微波烧结过程中发生局部液相烧结机理。展望微波烧结技术在硬质合金制备中的应用前景。

Abstract: The current situation of microwave sintering in cemented carbide preparation was briefly introduced. The process characteristics of microwave heating for the preparation of cemented carbide, mechanisms of microwave heating for cemented carbide composites, problems of microwave application in cemented carbide production and mechanisms of local liquid phase sintering during the microwave preparation were reviewed. The application potentials of microwave sintering for the preparation of cemented carbide were put forward.

文章编号:1004-0609(2014)06-1544-18

鲍 瑞1, 2,易健宏1, 2

(1. 昆明理工大学 材料科学与工程学院,昆明 650093;

2. 中南大学 粉末冶金国家重点实验室,长沙 410083)

摘 要:概述微波烧结技术制备硬质合金的发展现状。综述微波加热技术制备硬质合金的工艺特点、微波加热硬质合金压坯的机理、微波烧结硬质合金中存在的问题以及合金压坯在微波烧结过程中发生局部液相烧结机理。展望微波烧结技术在硬质合金制备中的应用前景。

关键词:硬质合金;微波烧结;烧结机理;局部液相

中图分类号:TG135.5 文献标志码:A

BAO Rui1, 2, YI Jian-hong1, 2

(1. Faculty of Materials Science and Engineering, Kunming University of Science and Technology,

Kunming 650093, China;

2. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: The current situation of microwave sintering in cemented carbide preparation was briefly introduced. The process characteristics of microwave heating for the preparation of cemented carbide, mechanisms of microwave heating for cemented carbide composites, problems of microwave application in cemented carbide production and mechanisms of local liquid phase sintering during the microwave preparation were reviewed. The application potentials of microwave sintering for the preparation of cemented carbide were put forward.

Key words: cemented carbide; microwave sintering; sintering mechanism; local liquid phase

作为新型的烧结技术,微波加热具有加热速度快、整体加热、选择性加热以及非热效应等传统热传导加热方式所不具备的特点[1-2]。早在1999年,微波烧结技术就已经成功地应用于粉末冶金材料的制备[3]。硬质合金是由硬度高、耐磨性优异的碳化物相与熔点低、韧性突出的粘结相组成的复合材料[4],也是典型的液相烧结体系的材料。通常,微波烧结硬质合金的工艺和制品具有传统热传导加热制备方式无法比拟的优势[5],如表1所列[6]。因此,近些年来,微波烧结在硬质合金中得到了广泛的应用。

1 微波烧结硬质合金的发展现状

硬质合金(WC-Co)粉末压坯对微波具有良好的耦合吸收作用,微波在混合料压坯中的穿透深度很大,所以,硬质合金材料可以通过采用微波烧结方法进行制备。

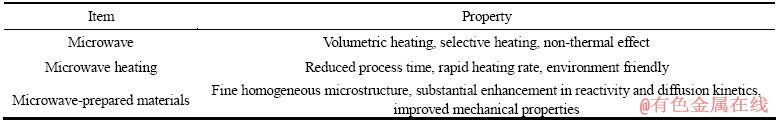

表1 微波烧结工艺及制品的特点[6]

Table 1 Characteristics of microwave sintering technique and prepared materials[6]

1.1 国外研究发展现状

1997年,CHENG等[7]研究了硬质合金的微波烧结技术,该研究证明通过微波加热方式烧结金属粉末压坯,相对于传统热传导方式加热,微波加热烧结工艺具有快速、低温、短时完成致密化、合金组织细小均匀、性能显著提高等优势。2005年,美国宾州大学材料研究所的BREVAL等[8]通过微波烧结方法成功制备了WC-Co硬质合金,并且与传统烧结后试样进行详细比较后发现:微波烧结相比传统烧结方式,可以在较低的烧结温度和较短的保温时间得到相同的收缩程度,烧结试样在3个维度方向上的收缩程度一致,而传统烧结方式造成合金试样在垂直方向上的收缩更为显著;另外,微波烧结试样具有比传统烧结试样更为细小的WC晶粒和更为均匀的Co相分布;在硬度、抗物理和化学腐蚀性能方面,微波烧结试样更为优异。除此之外,微波烧结试样的粘结相中含有很少量(约为0)的W原子,这与传统烧结试样粘结相中含有质量分数约为20% W原子的情况十分不同。因此,作者提出微波非热效应造成这一不同试验结果的可能性。

印度学者SUNIL等[9]通过微波烧结方法制备了纳米晶WC-12Co硬质合金。在未添加晶粒长大抑制剂的条件下采用微波烧结技术能获得纳米WC晶粒的硬质合金,而且微波烧结合金试样比常规烧结试样具有更高的密度、硬度和断裂韧性。但由于采用流动气氛造成合金表层温度较中心区域温度低,因此合金表层的显微组织没有中心区域的致密。

1.2 国内研究发展现状

武汉理工大学周建课题组[10-12]采用单模腔微波炉对WC-10Co硬质合金的制备进行了研究。结果表明,微波纯磁场加热无法完成合金的后期烧结,因为在1100 ℃以上,合金中的Co会由铁磁性转变为顺磁性,使能够吸收微波磁场能量的磁畴瓦解,从而使磁场损耗对升温的贡献变弱,合金试样的烧结温度无法继续升高。但是,由于WC-Co硬质合金对微波电磁场的感应主要是以介电损耗的形式,因此,采用纯电场和电磁混合场加热都可以完成合金的全致密化,而且制备的合金具有良好的力学性能,显微组织中WC晶粒细小均匀,Co相分布均匀,形成良好的网格结构。但在混合电磁场中制备的合金存在少量的脱碳相W2C,本文作者认为这可能与微波的非热效应相关。

中南大学易健宏课题组[13-18]对微波烧结制备WC-Co系列硬质合金进行了系统的研究。杨亚杰等[13]采用微波烧结制备了WC-12Co硬质合金。研究结果表明:在1475 ℃的烧结温度下保温0 min,烧结周期为1.5~2 h,烧结合金的相对密度达99.8%,硬度为87.5HRA,烧结样品显微组织结构均匀,但保温时间过长会造成晶粒异常长大和Co相不均匀的现象,导致合金的密度和硬度下降,而且采用辅助加热材料和保温材料以及设计合理的样品摆放,可获得形状良好的合金样品。罗述东等[14]研究了WC-11.5Co硬质合金的微波烧结工艺以及升温速度对合金致密度、显微组织和硬度的影响,结果表明:微波烧结能够快速制备高致密度、高硬度的硬质合金;在10.4~61.9°C/min升温速率范围内,升温速度对合金组织和性能不会产生明显影响,合金硬度在88.5~89.5HRA之间,高于常规烧结的硬度值(87.6HRA)。娄静等[15]采用微波烧结工艺制备WC-Co 亚微米级硬质合金,微波烧结WC-Co 亚微米硬质合金与常规烧结WC-Co 亚微米硬质合金相比,具有烧结温度低、保温时间短、WC 晶粒尺寸在烧结过程中长大不明显的特点。微波烧结试样硬度为91.8HRA,最高可达94.5HRA,均高于常规烧结试样的(89.5HRA,90.7HRA)。鲍瑞等[16]采用微波烧结工艺制备了WC-Co 超细硬质合金,微波烧结与真空烧结相比烧结温度更低,保温时间更短,在1300 ℃的烧结温度下保温1 min,密度就可达到14.27 g/cm3,而且在烧结温度1350 ℃保温1 min 时硬度达到94.0HRA。张浩泽等[17]通过在混合料中添加炭黑和在填料中添加炭黑的方法来抑制微波烧结YG12硬质合金在微波烧结过程中出现脱碳现象,从而提高微波烧结硬质合金的性能。结果表明:在混合料中添加炭黑可以抑制合金的脱碳行为,当炭黑添加量为0.4%(质量分数)时,合金的抗弯强度较高,可达2250 MPa;通过在填料中添加炭黑也可以有效抑制合金脱碳,抗弯强度可以提高到3172 MPa。彭元东[18]发现在微波烧结制备WC-Co硬质合金时在混合料中添加一定含量的Ni粉,有利于提高合金的抗弯强度。

1.3 微波法制备WC-Co硬质合金研究现状

德国多特蒙德大学GERDES研究小组[19-21]对微波烧结硬质合金进行了研究,他们采用微波反应烧结方法制备硬质合金,即采用W、C和Co 元素混合粉末压坯来进行微波烧结,这种工艺相对于传统的制备工艺(WC和Co混合料压坯的烧结),不仅将WC粉末的合成与WC-Co压坯的烧结两个步骤结合起来,有效地简化了工艺流程,缩短了硬质合金的生产周期,而且还充分利用了W-C原子之间的碳化反应释放的热量,降低了烧结能耗。同时,通过该工艺获得的硬质合金材料更为致密、组织更加细小,力学性能得到提高。

1.4 微波法制备其他类型硬质合金的研究现状

为研究微波电磁场在烧结硬质合金时对原子扩散作用的影响,DEMIRSKYI等[22-23]采用经典的双球模型探讨了WC粉末颗粒在微波烧结初期原子的扩散情况,发现WC粉末颗粒之间的烧结颈有过烧甚至有液相出现的情况,通过计算发现:微波烧结无钴硬质合金时原子扩散机理以体扩散和面扩散为主,而且烧结颈长大激活能仅为69.18 kJ/mol,远远低于WC体系扩散过程的激活能。

RAMKUMAR等[24]研究了微波预处理对WC-20Co切削工具性能的影响。结果表明,微波选择性加热造成的表层W2C-Co相,非常有利于合金工具冶金特性的改善。

清华大学LIN等[25]用微波加热方式制备了梯度硬质合金,首先设计了Co含量呈梯度分布的压坯,然后经过等静压成形后采用2.45 GHz微波炉在Ar保护气氛下进行烧结,在较低的烧结温度和较短的保温时间就能够获得全致密的合金试样。

目前,微波烧结硬质合金的商业化也已经取得重要突破,有文献报道美国宾州州立大学开发出了适合生产硬质合金的微波连续烧结设备[26-28],可用于生产各种类型的刀具。由此可见,微波烧结硬质合金的大规模工业化应用指日可待。

2 微波烧结理论基础

2.1 微波加热原理

目前,从微波烧结制备硬质合金的结果来看,微波加热可以低温、短时、快速完成WC-Co压坯的致密化过程,从而得到高致密度、高硬度的合金材料。这主要是微波电磁场特殊的感应加热方式造成。微波加热不同于常规的热传导加热方式,材料中的可极化因子(电子极化、原子极化、分子极化、晶格极化、磁畴极化、晶界极化和表面极化等)在交变电磁场的极化作用下,使材料内部的偶极子反复转动,产生强烈的振动和摩擦,从而使电磁能转化为热能,引起材料升温[29]。由于是通过感应的方式进行加热,当烧结试样尺寸在微波穿透范围内时,材料中的每个部分都会同时被加热,即整体升温[30-31]。

采用热传导方式进行加热时,只有存在温度梯度热量才会进行传导,因此只有当热源温度高于材料温度时升温过程才会顺利进行。但是,在升温过程中,能量的传递过程受热传导系数的制约,而且很容易造成温度分布不均匀的现象。为了避免因为温度不均匀造成的不利因素(宏观形状变形和微观组织偏析),在传统方式进行加热时尽量采用较慢的升温速率。由此可见,传统加热方式无法实现合金的低温、短时致密化,这就意味着不可避免地造成合金中WC晶粒的充分长大,不利于硬质合金制品性能的提高,这也正是热传导加热方式存在的“先天性缺陷”。

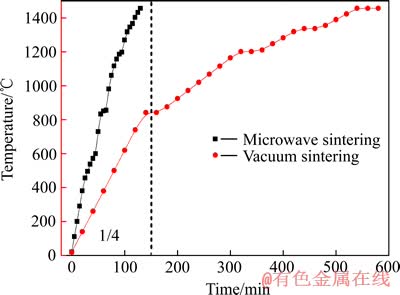

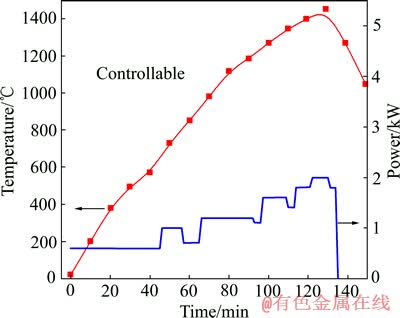

图1所示为微波烧结和真空烧结硬质合金的工艺曲线对比[6]。从图1中可以看出,微波烧结全部周期仅仅为真空烧结的1/4,因此,微波烧结WC-Co硬质合金时能够在较低的烧结温度和较短的烧结周期实现合金的致密化和合金化过程,使WC晶粒没有足够的时间长大,因此,整体加热和低温短时快速烧结是使合金中WC晶粒均匀细小以及硬度值比常规烧结试样偏高的主要原因。

图1 WC-8Co合金微波烧结和传统烧结方式工艺对比[6]

Fig. 1 Process comparative figure of microwave and vacuum sintering of WC-8Co alloy[6]

2.2 微波与烧结材料的作用机制

由于不同材料对微波的感应机制和吸收程度不同,因此根据材料和微波之间的耦合关系将材料分为[32]吸波材料、透波材料和反射材料,但是这样的划分并不是绝对的,因为材料的吸波特性除了与本身介电常数相关外,还与温度、湿度、密度和尺寸等因素相关。因此,对于吸波材料,当微波由材料表面进入内部时,由于电磁能不断地被消耗为热能,因此,随着微波在材料中的深入,能量呈现出衰减的特性。采用穿透深度可以表征微波在材料中衰减的快慢(见式(1))[2, 33],这表明在绝热烧结环境下,采用微波加热吸波介质时,材料内部会出现温度分布梯度。

(1)

(1)

式中:l为微波穿透深度;c为光速; 为角频率;

为角频率; 为介电常数;

为介电常数; 为介质损耗正切。

为介质损耗正切。

对于粉末冶金材料,采用微波进行加热主要是通过涡流形式进行的[34-36]。电磁场感应涡流的焦耳热、粉末表面氧化层的吸波升温和辅助加热材料的加热使粉末压坯能够迅速升温。由于粉末颗粒在高温时电导率降低,穿透深度增加,因此随温度升高压坯的吸波能力不断增强。在这个阶段,粉末颗粒之间没有形成烧结颈,电子运动被限制在单个粉末颗粒中,此时粉末压坯吸波形式以涡电流产生的焦耳热为主。当形成烧结颈后,原先在各个粉末颗粒内独立流动的涡流将通过烧结颈流入相连接的颗粒中,电子运动范围扩大,参与微波吸收的有效表面层比例降低。随着烧结过程的进行,烧结颈继续长大,比表面积降低,烧结体收缩,致密度提高,颗粒间形成连通网络,压坯内比表面积剧烈减小,趋肤效应引起的外场屏蔽增强,压坯自身的吸收微波能力下降,即涡流作用的体积减少,产生的焦耳热贡献随之减少。

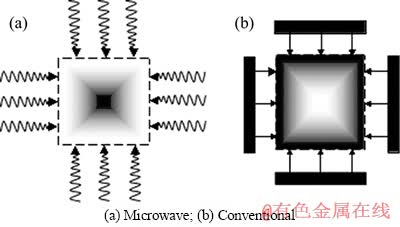

2.3 微波烧结金属粉末材料的趋肤效应

如图2[37]所示,当粉末以颗粒的形式存在时,由于粉末冶金行业中的粉末粒度通常在微米级范围内,微波穿透深度与粉末尺寸处于同一量级,所以,参与微波耦合的体积比例非常高(见图2(a))。因此,由微波作用的体积所耗散的能量足以引起金属粉末压坯温度的显著变化。这正是金属物质尺寸远远大于微波穿透深度也可以被微波加热的重要原因,也成为微波烧结制备金属粉末冶金材料的重要依据[36-37]。

假设金属粉末为球形,其吸收微波部分体积分数( )可表示如下[37]:

)可表示如下[37]:

(2)

(2)

式中:V0和R0分别是球形粉末的体积和半径,R0= R+2l,l是微波穿透深度;Vε表示微波达到穿透深度的粉末表层体积。从图2所示微波与金属材料的耦合效应和金属块体尺寸之间的关系可以看出,随着粉末颗粒粒度的减小,能吸收微波的颗粒有效体积(V e)增加,金属颗粒直径为100 μm时的有效吸波体积仅占总体积的5.88%,当粉末颗粒直径减小到5 μm时,微波有效吸收体积就能达到78.4%,从而所吸收的微波能足以引起压坯的整体升温。

图2 微波透深度示意图及粉末有效吸收体积分数与粉末粒度倒数关系[37]

Fig. 2 Schematic diagrams of microwave penetration depth ((a), (b)) for metal ball (a), for dense ball (b) and effective absorption volume fraction in ball vs reciprocal of powder diameter(c)[37]

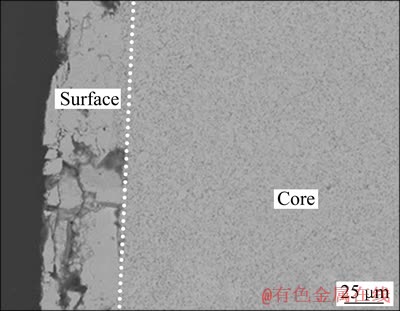

如前所述,随着粉末冶金压坯致密化的进行,其粉末特征开始消失,而金属块体的特征开始凸显,这就会造成合金在微波烧结后期出现趋肤效应,如图 2(b)所示,微波穿透烧结试样的深度仅仅在微米级范围,据文献[20]报道,WC-10Co硬质合金压坯的穿透深度大概约为10 cm,而纯Co和WC块体的穿透深度分别仅为2.5和4.7 μm。在微波烧结硬质合金后期,由于趋肤效应的存在,容易造成合金表层组织与中心组织之间产生差异,如图3[6]所示。

图3 微波制备WC-Co硬质合金表层的SEM像[6]

Fig. 3 SEM image of surface of microwave-sintered WC-Co cemented carbide[6]

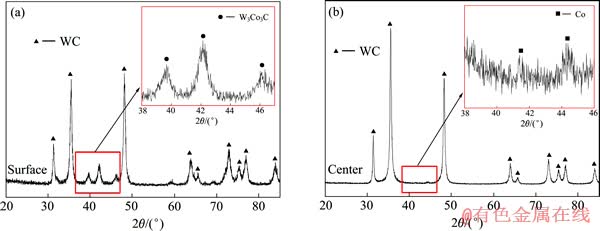

对微波制备WC-Co硬质合金的表层和中心区域进行XRD谱分析后发现,表层有大量脱碳相组织,如图4[38]所示,中心区域中的Co衍射峰已经完全被脱碳相W3Co3C取代。造成表层脱碳的原因主要有两个:1) 在硬质合金致密化后期,由于微波的趋肤效应和微波的选择性加热特性,合金试样表层的碳原子会非常活跃,碳原子在微波频段具有强烈的耦合作用,因此单质碳在微波作用下升温非常显著,炭黑在微波场中暴露几秒后就可以达到上千摄氏度的高温;2) 在微波烧结硬质合金时不利于碳含量的控制。在烧结硬质合金时为了避免合金脱碳和渗碳现象的发生,通常采用真空烧结的方法来避免烧结气氛对合金中碳含量的影响。即便是采用氢气烧结或者低压烧结等方法进行烧结也要对合金压坯中的碳含量进行调整,才能保证合金的组织位于WC+γ正常两相区。因此,在微波烧结硬质合金时一定都要考虑烧结气氛和烧结环境对合金中碳含量和碳势梯度的影响[39-42]。采用传统生产工艺的混合料粉来进行微波烧结制备,很容易造成合金的脱碳和渗碳(对于钴含量低的W-C-Co体系,WC+γ两相区的区间很窄,如WC-8Co硬质合金中两相区碳含量的波动范围仅为0.168%,质量分数),因此,只有对微波在脱碳反应中所起的作用以及微波烧结环境 对脱碳的贡献有了定性和定量的研究,才能够在微波加热条件下制备出含正常WC+γ两相区组织的合金[43-44]。

3 微波烧结存在的测温问题

在讨论微波烧结的机理时,通常将焦点集中在微波测温准确性的问题上[9]。这是因为在微波加热环境下,热电偶已经不适合进行温度测量:1) 热电偶通常是热传导性良好的金属材料,当它存在于微波场中时会扰乱微波炉腔里面的微波场,不利于微波能量的集中,另外,热电偶的尖端很容易感生出电流,发生放电的现象,从而损坏设备内部光滑平整的腔体;2) 由于微波加热是瞬时性的,无热惯性存在,即当输入功率发生改变后温度立刻做出响应(见图5[6]),而热电偶的传导过程滞后于材料温度的变化,造成测量的严重误差;3) 微波加热材料时材料整体被加热,但由于材料的温度和周围环境的温度之间存在较大的温差,因此不可避免地产生材料表面向周期环境的散热,容易造成材料表面温度低于中心温度,与传统热传导加热方式相反的温度梯度(见图6[6]),这也是造成热电偶测温的较大误差的重要原因之一。

图4 微波烧结WC-Co硬质合金表层和中心区域的XRD谱[38]

Fig. 4 XRD patterns of core (a) and surface (b) on cross section of microwave-sintered WC-Co cemented carbide[38]

图5 微波烧结WC-Co硬质合金温度(功率)-时间曲线[6]

Fig. 5 Temperature (power)-time curves of microwave-sintered WC-Co cemented carbide[6]

因此,在微波加热中常常采用非接触的红外测温方式代替热电偶进行测量。尽管非接触的红外测温可以避免热电偶测温的缺点,但红外测温也有自身的缺陷:1) 红外测温与被测物质的发射率相关,不同材料具有不同的发射率,而且相同材料在不同的温度下具有不同的发射率,当材料的发射率和红外测温仪的发射率偏差较大时会产生较大的测量误差;2) 由于微波加热材料时产生反向温度梯度,因此,红外测量的温度一般都低于被加热材料的实际温度,而且温度梯度的大小直接决定测量误差的大小。

针对红外测温的不足,在微波制备WC-Co硬质合金时采取以下方法:采用固定的红外测温发射率,然后与常规烧结条件下的温度进行对比。图7所示为不同微波烧结温度下合金压坯的收缩率和SEM 像[39]。从图7中可以看出,通过前期试验发现当红外测温仪的发射率固定在某一数值时,当烧结温度接近1300 ℃时,收缩率显著增加,而且SEM像中也发现了液相的存在,WC晶粒也已经发育完成,形成了棱角分明的三棱柱体。这个温度点和WC-γ-C在1280 ℃附近时发生三元共晶反应产生液相的温度接近,可以判断采用这个发射率测温误差较小[45]。另外,良好的保温措施是十分必要的,当烧结环境处于良好隔热前提下时,表面散热作用减小,如式(3)所示,温度梯度越小,导热速度越慢,合金散失的热量就越少,材料的升温也就越快,烧结试样中的温度梯度显著降低,红外测量温度更加接近于合金的真实温度[46]。若保温效果不好,则容易造成较大的温度差,从而导致试样弯曲和变形。

图6 不同加热方式的温度梯度[6]

Fig. 6 Temperature gradients of different heating modes[6]

图7 不同微波烧结温度下WC-8%Co合金压坯的收缩率和SEM像[39]

Fig. 7 Densification and SEM images of WC-8%Co sample as function of temperature via microwave irradiation[39]

微波加热材料的热传导式[47]:

(3)

(3)

式中:ρm为物质密度(kg/m);cm为介质比热容(J/(K·kg));kt为介质的导热系数(W/(m·k));Vs为冷凝因子;T为介质温度(K);Ta为介质表面环境温度(K);Pd为单位体积中消耗的微波功率(W/m3)。

4 局部液相烧结机理

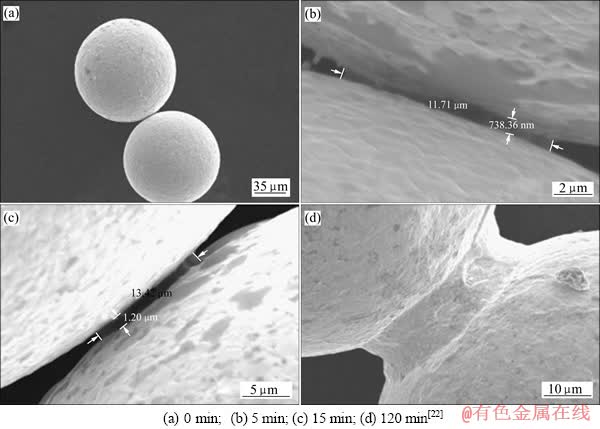

微波烧结工艺升温快和周期短等特点使得WC-Co硬质合金合金压坯在很短的时间内完成致密化和合金化过程,因此,其烧结机理也具有与传统热传导加热方式不同的特点。DEMIRSKYI等[22]在研究微波加热条件下烧结无钴硬质合金初始阶段后发现,WC粉末颗粒烧结颈处可能出现高温,甚至会有液相出现。图8所示为微波烧结WC粉末颗粒(1200 ℃)的SEM像[22]。从图8中可以看出明显的烧结颈和液相特征。这是由于粉末颗粒表面存在微波电磁场集中,从而形成涡流发热,产生局部高温。

另外,BIRNBOIM等[48]通过分析微波场在2个相互接触的介电球颗粒间的分布,指出在烧结颈区域容易形成电场聚集,使烧结颈区域内的电场强度达到所加外电场的10倍以上,而电场能量则是平均值的100倍以上,从而促使传质过程极快地进行。高度聚焦的电场还可能使局部区域原子电离,从而进一步加速传质过程。DEMIRSKYI等[49]在研究单模腔和多模腔烧结铜粉末的收缩动力学时,发现在粉末颗粒之间会形成局部微火花,导致局域熔融,从而加速了粉末压坯的整体致密化。

图8 WC粉末在1200 ℃微波烧结不同时间出现的烧结颈的SEM像[22]

Fig. 8 SEM images showing neck growth during microwave sintering of WC powders at 1200 ℃ for different times

图9 30 GHz下微波能量场在直径为46 cm、高度为50 cm的圆柱腔体内的模拟分布[2]

Fig. 9 Simulated spatial distribution of wave power in central cross section of cylindrical cavity with 46 cm in diameter and 50 cm in height at 30 GHz

由此可以推断在微波烧结WC-Co硬质合金过程中,极有可能出现局部液相。这是因为:1) 微波能本身的不均匀性,即使在单模腔和多模腔的空腔中和在波导的传输过程中,由于入射波和反射波之间相互干涉造成微波能量场呈现出强弱分布。图9所示为采用有限元计算方法对直径为46 cm、高度为50 cm的圆柱腔体体积较小的微波能量场的模拟结果[2]。从图9中可以看出,材料内部存在温度差异,这种差异是局部区域内形成的,而且不同的平面温度差异程度有所不同[2];2) 微波与物质相互作用的特点,即选择性加热,不同的微波耦合单元与微波相互作用的程度不同(如晶粒的自由表面、晶粒内部的各种缺陷等),造成微波能在材料体内分布的不均匀性;3) 材料本身的导热性,尤其是对于复合材料,不同组元和物相之间导热性的差异容易引起材料内部的热量分布不均匀,如硬质合金中WC晶粒和粘结相Co的导热系数不同导致的传热差异;4) 介电常数随温度变化的差异导致的温度场部分不均匀,由于介电常数是随温度变化的参数,不同物相的原子排列结构不同,随温度变化的程度也不同,因此造成材料内不同物相介电常数的差异变化,从而导致材料内部热量分布的不均匀。

热点和冷点的形成是相对的,它们的出现具有随机分布的特点。热点的形成能够促进晶界处各相混 合,从而加速扩散过程和化学反应的进行。一般热点尺寸数量级为100 μm,持续数秒的时间;而且热点的出现和消失都是随机的,甚至能够出现移动的情况,但是热点的尺寸、形状和持续时间能够保持恒定[50]。

由于硬质合金中不同物相介电常数的差异,且粉末内部显微缺陷种类以及缺陷浓度的不同造成材料中和微波进行耦合的单元具有不同的作用能力,因此在微波加热的过程中会出现上述的热点和冷点。理论上,由于多模腔中微波能量场分布是随机的(微波在腔体内不断地反射和搅拌器的离散作用),因此在材料内部的热点也是随机出现的。且由于微波的整体加热特性,热点的分布贯穿试样所有平面(当烧结试样的尺寸小于微波的穿透深度)。

对于微波加热和传统加热方式的加热机理可以用简单的数学模型来描述(此模型是基于热源体分布的导致热传导方程),如式(4)所示[47]:

(4)

(4)

式中:cp是材料的比热容;ρ为材料的密度;k为材料的热导率;w为热源的局部密度。对于传统热传导加热方式来说,局部热源w分布在材料极薄的表面层,而对于微波加热,热源分布在材料体内的无数个热点,其能量由电磁场引发的局部电流决定(w=σE2,其中σ为有效高频电导率,E为材料体内的电场强度)。局部热量增加,在热传导的作用下,很快与邻近的区域进行能量交换,立刻达到热平衡,从而宏观上表现出整体(体积)加热的特性。因此,从这种意义上来讲,热传导性能良好的材料在微波加热时会具有均匀的温度分布。

随着微波加热过程的进行,合金试样整体的温度不断提升。随机出现的热点附近开始出现液相,因为热点的分布具有整体随机分布的特点,因此液相的出现也存在类似的特点。局部液相的出现,一方面会促进物质的扩散,有利于孔隙的排除,使合金在较低的烧结温度下完成致密化过程;另一方面使合金中局部的WC颗粒发生重排、溶解、析出、合并长大等一系列变化[51],促使压坯局部合金化过程,从而使得硬质合金组织具有不同常规烧结的特征。

图10所示为真空加热和微波加热方式原理对比图[52]。从图10中可以看出,真空加热是炉壁和炉腔通过导热和对流传热方式进行的加热,能量是以面的形式从试样的外表面向中心转移,而微波辐射首先是材料内与微波的耦合单元吸收微波能,然后这些整体分布的热点不断向周围辐射能量。可以看出,微波加热的能量整体上更均匀。

热点的分布特点会使微波烧结WC-Co硬质合金过程中产生的液相分布具有类似的特点,即局部产生液相、整体分布均匀的特点。一般液相形成初期的时间较短,此过程中压坯会发生一定程度的收缩。这个时期一些细颗粒由于具有较高的比表面能,会优先溶解或者合并,形成的液相开始向周围扩散,颗粒开始在毛细管力的作用下聚集到一起,同时发生颗粒的转动、滑动以及重排。当然,也有一部分团聚的颗粒会在液相的作用下开始分裂成为单独的颗粒,此时,合金的显微组织具有明显的粗细晶粒相间分布的特点。图11所示为WC-8%Co(质量分数)硬质合金压坯在微波烧结过程中显微组织的演变过程[52]。

从图11中可以看出,压坯在1150 ℃时已有局部液相产生(如图11(b)中箭头所指),液相的形成会使压坯中的孔隙逐渐排除,此时压坯具有一定程度的收缩。随着烧结温度的增加,压坯中的液相含量不断增加,而且WC颗粒在液相中的溶解也随之增加,WC晶粒的棱柱形状也已经形成。在液相毛细管力的作用下,一些晶粒开始转动,使晶粒之间的平面开始接触,从而通过增加WC晶粒的接触面积来降低体系的比表面能。接触的晶粒之间的晶界原子活性较高,通过原子迁移会使晶界消失,从而使两个晶粒合并成为一个晶粒。由于WC晶粒的棱柱形状在转动和重排的过程中会遇到较大阻力,所以晶粒合并长大仅发生在一部分晶粒中间。因此,微波烧结的硬质合金中WC晶粒总是会呈现出局部分布不均匀、整体分布均匀的特点。

图10 真空加热和微波加热方式原理对比[52]

Fig. 10 Comparison of mechanisms of vacuum(a) and microwave(b) heating principle[52]

图11 WC-8%Co硬质合金压坯在不同温度下微波烧结5 min的显微组织演变[52]

Fig. 11 Evolution of microstructures of WC-8%Co powder compacts during microwave sintering at different temperatures for 5 min[52]

当液相出现后,压坯中WC晶粒的溶解-再析出过程也会随之出现。WC颗粒在Co粘结相中的溶解度与烧结温度相关,其关系式如式(5)[51]所示:

(5)

(5)

式中:γ为表面能;Ω为原子体积;R为原子半径;S为颗粒的溶解度;S0为平衡溶解度;k为Boltzmann常数;T为热力学温度。

由于压坯在微波烧结过程中存在热点,因此热点的中心和周围存在较大的温度梯度。温度梯度引起WC在Co粘结相中溶解度的差异,从而形成以热点为中心、溶解-再析出过程剧烈、而热点周围溶解-再析出过程相对缓慢的分布情况。较早形成液相区域的晶粒会优先发生溶解、析出和合并,因此,热点中心的晶粒要比其周围的晶粒优先长大。这是微波烧结WC-Co合金试样的SEM像中出现粗细晶粒相互包围、交替分布特点的原因。

尽管热点的形成呈时间上有先后、空间上有随机分布的特点,但是由于热点的数量非常巨大,并且热点的间距很小,因此,在较短时间内就可以通过热量传递达到温度的平衡。这就是随着烧结温度的增加或者保温时间的延长,细晶粒也开始出现晶粒长大的原因。

当烧结温度达到一定的程度,液相已经全部形成,液相分布达到平衡。此时,由于大部分孔隙已经排除,合金的收缩程度开始趋于缓和,晶粒的长大由于体系表面能的降低和溶解-再析出平衡的形成也趋向于稳定。

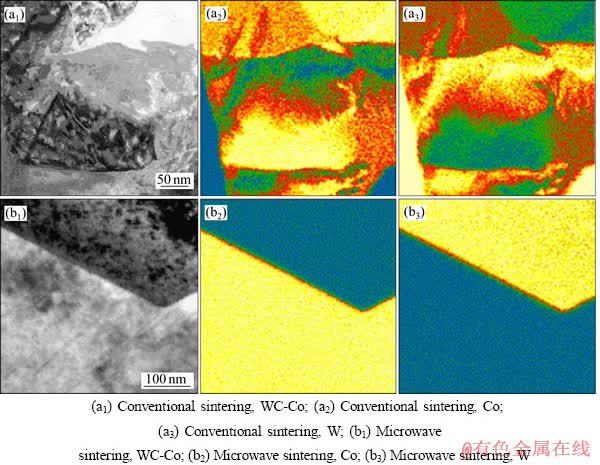

BREVAL等[8]通过对比微波烧结和传统烧结方法制备的合金,发现Co粘结相中W的溶解度存在较大区别,如图12所示。从图12[8]所示的两种烧结方法制备的WC-Co硬质合金的TEM明场像和EDS能谱可以看出,传统方法制备的合金中,Co粘结相和WC颗粒之间的界面模糊且不规则。但是,微波烧结试样的Co粘结相和WC颗粒之间界限分明,而且界面规则平整。从EDS能谱分析从可以得到,微波烧结试样中Co粘结相中W的含量几乎为0,而常规烧结中合金试样中Co粘结相中溶解了约20%(质量分数)的W。由于在硬质合金中,粘结相中W原子和C原子的含量具有反比关系,因此他们推测这可能是Co粘结相中碳原子溶解不平衡造成的,在微波烧结试样中溶解了更多的C原子。

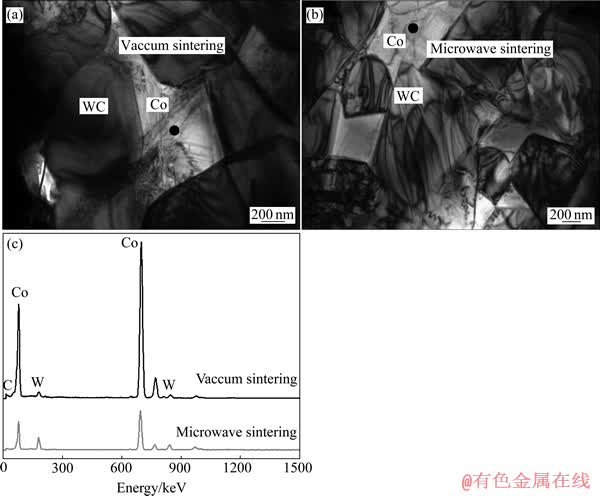

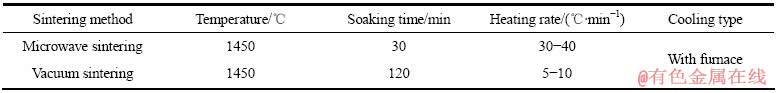

BAO等[39]对微波烧结合金和真空烧结合金中Co粘结相的成分进行分析比较后发现,两者中溶解的C含量相同,只是微波烧结的合金中W原子含量比真空烧结合金中的更高,如图13[39]、表2[6]和3[6]所示。其中,表2给出了微波烧结和真空烧结的工艺参数。从表2可以看出,微波加热和真空烧结的烧结时间和加热速率存在差别。从表3可以看出,微波烧结试样的Co粘结相中W原子含量更高,此结果和BREVAL等[8]的结果相反。

图12 不同烧结方法制备的WC-Co硬质合金的TEM明场像和EDS能谱[8]

Fig. 12 Bright TEM images((a1), (b1)) and EDS spectra((a2), (a3), (b2), (b3)) of WC-Co alloys prepared by different sintering methods[8]

图13 真空和微波烧结条件下WC晶粒和Co粘结相的TEM明场相和Co相的EDS能谱[39]

Fig. 13 TEM bright-field images((a), (b)) of WC grains and Co binder phase and EDS spectrum(c) on Co binder phase under vacuum and microwave sintering[39]

表2 不同烧结方法制备WC-8%Co硬质合金的工艺参数[6]

Table 2 Processing parameters of WC-8%Co cemented carbide with different sinter methods[6]

表3 不同烧结方法制备合金中Co粘结相中元素的含量[6]

Table 3 Element contents in cobalt of WC-8%Co samples with different sintering methods[6]

根据文献[7],合金粘结相中不会溶解W原子,从前面讨论的溶解度的关系可知,微波烧结中WC晶粒并不存在溶解-再析出晶粒长大,WC晶粒之间的长大仅仅通过晶粒之间的合并。但是,没有溶解提供颗粒转动和重排的条件,WC晶粒的合并长大也会受到抑制。然而,从微波烧结WC-Co合金的显微组织演变和动力学分析并没有发现微波烧结WC晶粒具有比常规烧结更慢的晶粒长大速率(见图14和15[6])。因此,Co粘结相中W原子含量较高可以从侧面反映出微波烧结WC-Co硬质合金时不仅可以快速致密化,而且可以快速合金化。另外,微波烧结制备的硬质合金具有较高的硬度和强度可能都与较强的W原子固溶强化相关。

图14 1400 ℃微波烧结不同时间WC-8%Co合金的SEM像[6]

Fig. 14 SEM images of microwave sintered WC-8%Co alloys at 1400 ℃ for different times[6]

图15 不同烧结温度下WC-Co合金中WC晶粒尺寸随保温时间的变化[6]

Fig. 15 Grain size of WC grains of WC-Co alloys with holding time at different sintering temperatures[6]

另外,由于文献[6]中没有给出制备烧结硬质合金的具体工艺,烧结温度、升温速率和保温时间等一些参数都会影响合金的显微组织,如Co相的成分,而且微波烧结的周期很短,因此,这些参数对合金组织的影响更大。至于以上两种截然不同的实验结果,一种可能是,微波热点造成的溶解度不平衡。由于TEM像的选区很小,仅仅局限在某些特定的区域,因此导致EDS检测结果存在如此大的差异。另外一种可能是,微波烧结工艺的不同导致Co粘结相中W含量的巨大差异。因此,微波烧结WC-Co硬质合金中Co粘结相的成分还需进一步研究。

另外,微波加热速率可以影响热点的产生和分布,因此也会影响合金的显微组织演变。图16[37]所示为不同升温速度下WC-Co烧结样品的显微组织。虽然组织中都表现出多边形的WC 晶粒镶嵌在Co粘结相中间,但WC晶粒形状及尺寸以及两相分布均表现出差异,随着升温速率的增加,WC晶粒的均匀度变差,尤其是在42.5 ℃/min时烧结样品的组织中粗细晶差异更加明显。这是因为,升温速率增加,热点吸收的能量增加,而热传递的时间减少,因此热点与冷点之间的温差(局部温度梯度)变大,较大的温度梯度导致WC晶粒尺寸存在较大的差异。

值得注意的是,热点加热现象不仅仅存在于硬质合金的微波烧结过程中,对粉末冶金的另外两个典型液相烧结产品W-Cu和W-Ni-Fe合金进行微波加热制备时同样发现了类似硬质合金局部液相烧结的特征,如图17[53]和18[54]所示。

图16 不同升温速度下烧结样品的SEM像[37]

Fig. 16 SEM images of alloys sintered at different heating rates[37]

图17 采用不同烧结方式制备的W-Cu合金的显微组织[53]

Fig. 17 Microstructures of W-Cu alloys fabricated with different heating methods[53]

图18 采用不同烧结方式制备的W-Ni-Fe合金的显微组织[54]

Fig. 18 Microstructures of W-Ni-Fe alloys fabricated with different heating methods[54]

5 展望

微波加热具有常规热传导加热方法不可能具备的体积加热、选择性加热以及非热效应加热等特性,这些特性能够为制备高性能硬质合金材料提高重要的手段。

1) 从技术层面上来讲,微波加热的快速性、整体性不仅能够大幅度地缩短制备周期和降低烧结温度,简化工艺过程,而且可以制备出显微组织均匀、晶粒细小的材料。

2) 从生产角度出发,可以发现微波的能量利用率高和环境友好特性能够以更低的成本和更少的环境污染创造出更巨大的经济价值。

3) 从发展角度来看,微波加热的特点非常有利于硬质合金未来的几大发展方向,包括纳米超细晶硬质合金、梯度硬质合金、硬质合金涂层等。

由此看来,将微波加热技术应用于硬质合金生产,能制备出高性能、低能耗的产品。因此,随着微波加热技术的不断发展成熟,硬质合金未来的发展也不可避免地与微波烧结技术结合。

REFERENCES

[1] RYBAKOV K I, SEMENOV V E, EGOROV S V, EREMEEV A G, PLOTNIKOV I V, BYKOV Y V. Microwave heating of conductive powder materials[J]. Journal of Applied Physics, 2006, 99(2): 023506-9.

[2] BYKOV Y V, RYBAKOV K I, SEMENOV V E. High-temperature microwave processing of materials[J]. Journal of Physics D: Applied Physics, 2001, 34: R55-R75.

[3] RUSTUM R, DINESH A, CHENG J, GEDEVANISHVILI S. Full sintering of powdered-metal bodies in a microwave field[J]. Nature, 1999, 399(6737): 668-670.

[4] FERNANDES C M, SENOS A M R. Cemented carbide phase diagrams: A review[J]. International Journal of Refractory Metals and Hard Materials, 2011, 29(4): 405-418.

[5] OGHBAEI M, MIRZAEE O. Microwave versus conventional sintering: A review of fundamentals, advantages and applications[J]. Journal of Alloys and Compounds, 2010, 494: 175-189.

[6] 鲍 瑞. WC-Co硬质合金的微波烧结制备研究[D]. 长沙:中南大学, 2013.

BAO R. Studies on microwave sintering of WC-Co hard metals[D]. Changsha: Central South University, 2013.

[7] CHENG J P, AGRAWAL D K, KOMARNENI S, MATHIS M, ROY R. Microwave processing of WC-Co composites and ferric titanates[J]. Mat Res Innovat, 1997, 1: 44-52.

[8] BREVAL E, CHENG J P, AGRAWAL D K, GIGL P, DENNIS M, ROY R, PAPWORTH A J. Comparison between microwave and conventional sintering of WC/Co composites[J]. Materials Science and Engineering A, 2005, 391: 285-295.

[9] SUNIL B R, SIVAPRAHASAM D, SUBASRI R. Microwave sintering of nanocrystalline WC-12Co: Challenges and perspectives[J]. International Journal of Refractory Metals and Hard Materials, 2010, 28(2): 180-186.

[10] 周 健, 程吉平, 袁润章, 张韵瑾, 邱进宇. 微波烧结WC-Co细晶硬质合金的工艺与性能[J]. 中国有色金属学报, 1999, 9(3): 465-468.

ZHOU Jian, CHENG Ji-ping, YUAN Run-zhang, ZHANG Yun-jin, QIU Jin-yu. Property and technology of WC-Co fine grain cemented carbide in microwave sintering[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(3): 465-468.

[11] 周 建, 全 峰, 刘伟波, 刘桂珍. 微波单模腔烧结 WC-10Co硬质合金的研究[J]. 武汉理工大学学报, 2007, 29(12): 1-4.

ZHOU Jian, QUAN Feng, LIU Wei-bo, LIU Gui-zhen. Research on micro wave sintering WC-10Co cemented carbide in a single-mode cavity[J]. Journal of Wuhan University of Technology, 2007, 29(12): 1-4.

[12] ZHOU J, SHI C, MEI B, YUAN R, FU Z. Research on the technology and the mechanical properties of the microwave processing of polymer[J]. Journal of Materials Processing Technology, 2003, 137(1/3): 156-158.

[13] 杨亚杰, 易健宏, 鲍 瑞, 罗述东, 陈 刚. 微波烧结制备WC-12Co硬质合金[J]. 粉末冶金材料科学与工程, 2010, 15(1): 84-90.

YANG Ya-jie, YI Jian-hong, BAO Rui, LUO Shu-dong, CHEN Gang. Fabrication of WC-12Co cemented carbide by microwave sintering[J]. Materials Science and Engineering of Powder Metallurgy, 2010, 15(1): 84-90.

[14] 罗述东, 易健宏, 彭元东. 微波烧结硬质合金工艺的升温速度分析[J]. 稀有金属材料与工程, 2010, 39(5): 820-825.

LOU Shu-dong, YI Jian-hong, PENG Yuan-dong. Study on heating rate of microwave sintering technology for cemented carbides[J]. Rare Metal Materials and Engineering, 2010, 39(5): 820-825.

[15] 娄 静, 易健宏, 周承商. 微波烧结WC-Co硬质合金致密化与晶粒生长[J]. 中国有色金属学报, 2012, 22(7): 1976-1983.

LOU Jing, YI Jian-hong, ZHOU Cheng-shang. Densification and grain growth of microwave sintered WC-Co cemented carbide[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(7): 1976-1983.

[16] 鲍 瑞, 易健宏, 杨亚杰, 彭元东. 超细WC-Co硬质合金的微波烧结研究[J]. 粉末冶金工业, 2010, 20(2): 22-26.

BAO Rui, YI Jian-hong, YANG Ya-jie, PENG Yuan-dong. Research on microwave sintering of ultrafine cemented carbide[J]. Powder Metallurgy Industry, 2010, 20(2): 22-26.

[17] 张浩泽, 易健宏, 鲍 瑞, 娄 静. 微波烧结YG12硬质合金脱碳的控制[J]. 中国钨业, 2011, 26(6): 18-21.

ZHANG Hao-ze, YI Jian-hong, BAO Rui, LOU Jing. Decarburization control of YG12 cemented carbide by microwave sintering process [J]. China Tungsten Industry, 2011, 26(6): 18-21.

[18] 彭元东. 微波加热机制及粉末冶金材料烧结特性研究[D]. 长沙: 中南大学, 2011.

PENG Yuan-dong. Studies on microwave heating mechanism and sintering behavior of powder metallurgy material[D]. Changsha: Central South University, 2011.

[19] GERDES T, WILLERT-PORADA M W, RODIGER K. Microwave sintering of tungsten carbide cobalt hardmetals[J]. MRS Online Proceedings Library, 1996, 430: 45-49.

[20] GERDES T. Microwave reaction sintering of tungsten carbide cobalt hardmetals[J]. Materials Research Society, 1996, 430: 175-180.

[21] RODIGER K, DREYER K, GERDES T, PORADA M. Microwave sintering of hardmetals[J]. International Journal of Refractory Metals & Hard Materials, 1998, 16: 409-416.

[22] DEMIRSKYI D, RAGULYA A, AGRAWAL D. Initial stage sintering of binderless tungsten carbide powder under microwave radiation[J]. Ceramics International, 2011, 37(2): 505-512.

[23] DEMIRSKYI D, BORODIANSKA H, AGRAWAL D, RAGULAYA A, SAKKA Y, VASYLKIV O. Peculiarities of the neck growth process during initial stage of spark-plasma, microwave and conventional sintering of WC spheres[J]. Journal of Alloys and Compounds, 2012, 523: 1-10.

[24] RAMKUMAR J, ARAVINDAN S, MALHOTRA S K, KRISHNAMURTHY R. Enhancing the metallurgical properties of WC insert K-20 cutting tool through microwave treatment[J]. Materials Letters, 2002, 53: 200-204.

[25] LIN W, BAI X, LING Y, JIANG Z, XIE Z. Fabrication and properties of axisymmetric WC/Co functionally graded hard metal via microwave sintering[J]. Materials Science Forum, 2003, 423/426: 55-58.

[26] 马金龙, 童学峰, 彭 虎. 烧结技术的革命—微波烧结技术的发展及现状[J]. 新材料产业, 2001, 11(6): 30-32.

MA Jin-long, TONG Xue-feng, PENG Hu. A revolution of sintering technology—Development and present situation of microwave sintering technology[J]. The New Material Industry, 2001, 11(6): 30-32.

[27] 刘继胜. 微波烧结工作原理及工业应用研究[J]. 机电产品开发与创新, 2007, 20(2): 20-22.

LIU Ji-sheng. Research on industrial application and principle of microwave sintering[J]. Development and Innovation of Machinery and Electrical Products, 2007, 20(2): 20-22.

[28] 彭 虎, 李 俊. 微波高温加热技术进展[J]. 材料导报, 2005, 19(10): 100-103.

PENG Hu, LI Jun. Advance in microwave high-temperature heating technology[J]. Material Review, 2005, 19(10): 100-103.

[29] 李建保, 谢志鹏, 黄 勇. 微波在无机材料热处理中的应用[J]. 应用基础与工程科学学报, 1996, 4(1): 45-57.

LI Jian-bao, XIE Zhi-peng, HUANG Yong. Microwave application on heat-treatment of ceramic materials[J]. Journal of Basic Science and Engineering, 1996, 4(1): 45-57.

[30] ZHOU C, YI J, LUO S, PENG Y, LI L, CHENG G. Effect of heating rate on the microwave sintered W-Ni-Fe heavy alloys[J]. Journal of Alloys and Compounds, 2009, 482: L6-L8.

[31] GUO Y, YI J, LUO S, ZHOU C, CHEN L, PENG Y. Fabrication of W-Cu composites by microwave infiltration[J]. Journal of Alloys and Compounds, 2010, 492: L75-L78.

[32] TOMPSETT G A, CONNER W C, YNGVESSON K S. Microwave synthesis of nanoporous materials[J]. Chem Phys Chem, 2006, 7: 296-319.

[33] MONDAL A, AGRAWAL D, UPADHYAYA A. Microwave sintering of refractory metals alloys W Mo Re W-Cu W-Ni-Cu and W-Ni-Fe alloys[J]. Journal of Microwave Power and Electromagnetic Energy, 2010, 44(1): 28-44.

[34] MISHRA P, SETHI G, UPADHYAYA A. Modeling of microwave heating of particulate metals[J]. Metallurgical and Materials Transactions B, 2006, 37: 839-846.

[35] MA J, DIEHL J F, JOHNSON E J, MARTIN K R, MISKOVSKY N M, SMITH C T, WEISEL G J, WEISS B L, ZIMMERMAN D T. Systematic study of microwave absorption, heating, and microstructure evolution of porous copper powder metal compacts[J]. Journal of Applied Physics, 2007, 101: 074906-8.

[36] MARQUARDT P, NIMTZ G. Size-governed electromagnetic absorption by metal particles[J]. Physical Review B, 1989, 40(11): 7996-7998.

[37] 罗述东. 微波加热技术在金属材料制备中的应用研究—微波烧结与焊接工艺[D]. 长沙: 中南大学, 2008.

LUO Shu-dong. Application investigation of microwave heating technology in preparing metallic materials—microwave sintering and brazing techniques[D]. Changsha: Central South University, 2008.

[38] BAO Rui, YI Jian-hong, PENG Yuan-dong, ZHANG Hao-ze, LI Ai-kun. Decarburization and improvement of ultra fine straight WC-8Co sintered via microwave sintering[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(4): 853-857.

[39] BAO Rui, YI Jian-hong, PENG Yuan-dong, ZHANG Hao-ze. Effects of microwave sintering temperature and soaking time on microstructure of WC-8Co[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(2): 372-376.

[40] BAO Rui, YI Jian-hong. Effect of sintering atmosphere on microwave prepared WC-8wt.%Co cemented carbide[J]. Int J Refract Met Hard Mater, 2013, 41: 315-321.

[41] 周盛安. 硬质合金制造工艺学[M]. 自贡: 自贡硬质合金有限公司, 2006.

ZHOU Sheng-an. Manufacturing techology of cemented carbide[M]. Zigong: Zigong Cemented Carbide Co., Ltd., 2006.

[42] 王国栋. 硬质合金生产原理[M]. 北京: 冶金工业出版社, 1988.

WANG Guo-dong. Mechanism of cemented carbide production[M]. Beijing: Metallurgical Industry Press, 1988.

[43] 肖逸锋, 贺跃辉, 丰 平, 谢 宏, 张丽娟, 黄自谦, 黄伯云. 碳含量对缺碳硬质合金组织和性能的影响[J]. 中国有色金属学报, 2007, 17(1): 39-44.

XIAO Yi-feng, HE Yue-hui, FENG Ping, XIE Hong, ZHANG Li-juan, HUANG Zi-qian, HUANG Bai-yun. Effects of carbon content on microstructure and properties of carbon-deficient cemented carbides[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(1): 39-44.

[44] 吴其山, 孙东平, 陈旭曦, 杨 跃. WC-Co硬质合金生产过程中碳的控制与调节[J]. 硬质合金, 2002, 19: 47-50.

WU Qi-Shan, SUN Dong-ping, CHEN Xu-xi, YANG Yue. The control and adjustment of carbon in WC-Co cemented carbide production process[J]. Cemented Carbide, 2002, 19: 47-50.

[45] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 2004.

HUANG Pei-yun. Powder metallurgy mechanisms[M]. Beijing: Metallurgy Industry Press, 2004.

[46] 易健宏, 鲍 瑞, 彭元东, 张浩泽. 微波烧结保温装置: 中国, CN201120407819.1[P]. 2011-10-24.

YI Jian-hong, BAO Rui, PENG Yuan-dong, ZHANG Hao-ze. Insulation device of microwave sintering: China, CN201120407819.1[P]. 2011-10-24.

[47] 金钦汉. 微波化学[M]. 北京: 科学出版社, 1999.

JIN Qin-han. Microwave chemistry[M]. Beijing: Science Press, 1999.

[48] BIRNBOIM A, CALAME J P, CARMEL Y. Microfocusing and polarization effects in spherical neck ceramic microstructures during microwave processing[J]. Journal of Applied Physics, 1999, 85(1): 478-482.

[49] DEMIRSKYI D, AGRAWAL D, RAGULY A. Densification kinetics of powdered copper under single-mode and multimode microwave sintering[J]. Materials Letters, 2010, 64: 1433-1436.

[50] SATO M, MATSUBARA A, TAKAYAMA S, SUDO S, MOTOJIMA O, NAGATA K, ISHIZAKI K, HAYASHI T, AGRAWAL D, ROY R. Experimental analysis for thermally non-equilibrium state under microwave irradiations—A greener process for steel making[J]. Advanced Processing of Metals and Materials, 2006, 5: 157-170.

[51] GERMAN R M. Liquid phase sintering[M]. New York: Plenum Press, 1986.

[52] BAO R, YI J. Densification and alloying of microwave sintering WC-8wt.%Co composites[J]. International Journal of Refractory Metals and Hard Materials, 2014, 43: 269-275.

[53] 郭颖利. 微波溶渗法制备W-Cu合金研究[D]. 长沙: 中南大学, 2010.

GUO Ying-li. Studies on fabrication of W-Cu composites by microwave infiltration[D]. Changsha: Central South University, 2010.

[54] 周承商. 微波烧结W-Ni-Fe高密度合金研究[D]. 长沙: 中南大学, 2009.

ZHOU Cheng-shang. Research on microwave sintering of W-Ni-Fe high density alloy[D]. Changsha: Central South University, 2009.

(编辑 陈卫萍)

基金项目:国家自然科学基金资助项目(51274107);教育部博士点基金资助项目(KKQS201151002)

收稿日期:2013-09-09;修订日期:2014-02-18

通信作者:易健宏,教授,博士;电话:13888480327;E mail: yijianhong2007@sohu.com