DOI: 10.11817/j.issn.1672-7207.2020.05.005

抛光工艺中镁铝合金粉燃爆参数分析

王秋红1,闵锐1,孙艺林1,代爱萍2

(1. 西安科技大学 安全科学与工程学院,陕西 西安,710054;

2. 西安科技大学 化学与化工学院,陕西 西安,710054)

摘要:采用粉尘云最低着火温度测试装置及20 L球形爆炸实验系统设计研究微米级镁铝合金粉爆炸特性参数。研究结果表明:镁铝合金粉尘云最低着火温度随分散压力的增大呈现先减少后增加的趋势,分散压力工况点对应最低的着火温度随着粒径的减少而出现下移现象;镁铝合金粉存在1个临界质量浓度,当镁铝合金粉尘质量浓度低于临界质量浓度时,其最低着火温度受粉尘质量浓度的影响较大,当粉尘质量浓度大于临界质量浓度时,其最低着火温度受粉尘质量浓度影响较小,镁铝合金粉临界质量浓度为4 540 g/m3;在同一粒径下爆炸压力随着质量浓度的增加先增大后减小,并存在1个最大爆炸质量浓度使得爆炸压力达到最大值,在1 750 g/m3粉尘质量浓度下,粒径为502.2,293.6和59.8 μm的镁铝合金粉均达到最大的爆炸压力,并在500 g/m3粉尘质量浓度下,粒径为502.2,293.6和59.8 μm镁铝合金粉的极限氧体积分数分别为15%,13%和4%。

关键词:镁铝合金;最低着火温度;粉尘爆炸;爆炸压力;极限氧体积分数

中图分类号:X945 文献标志码:A 开放科学(资源服务)标识码(OSID)

文章编号:1672-7207(2020)05-1211-10

Analysis of magnesium-aluminum alloy powder burning explosion parameters in the polishing process

WANG Qiuhong1, MIN Rui1, SUN Yilin1, DAI Aiping2

(1. School of Safety Science and Engineering, Xi'an University of Science and Technology, Xi'an 710054, China;

2. College of Chemistry and Chemical Engineering, Xi'an University of Science and Technology,Xi'an 710054, China)

Abstract: The explosion characteristic parameters of micron magnesium-aluminum alloy powder were studied by using 20 L spherical explosion experimental system and testing device of minimum ignition temperature of dust cloud. The results show that the minimum ignition temperature of magnesium-aluminum alloy dust cloud firstly decreases and then increases with the increase of dispersion pressure. The minimum ignition temperature corresponding to dispersion pressure working point decreases with the decrease of particle size. There is a critical mass concentration when the dust mass concentration of magnesium-aluminum alloy is lower than the critical mass concentration, and the minimum ignition temperature is greatly affected by the dust mass concentration. When the dust mass concentration is higher than the critical mass concentration, the minimum ignition temperature is less affected by the dust mass concentration, and the critical mass concentration of magnesium-aluminum alloy powder is 4 540 g/m3. At the same particle size, the explosion pressure firstly increases and then decreases with the increase of the mass concentration. There is a maximum explosion mass concentration, which makes the explosion pressure reach the maximum value. The explosion pressure of magnesium-aluminum alloy powder with the particle size of 502.2, 293.6 and 59.8 μm reaches the maximum at alloy powders mass concentration of 1 750 g/m3. Besides, the limited oxygen volume fractions of magnesium-aluminum alloy powder are 15%, 13% and 4% with particle sizes of 502.2, 293.6 and 59.8 μm at alloy powder mass concentration of 500 g/m3.

Key words: magnesium-aluminum alloy; minimum ignition temperature; dust explosion; explosion pressure; limited oxygen volume fraction

镁铝合金在冶金、化工、建筑、军事等方面有着广泛应用[1]。镁铝合金原材料熔融后经印模机压制形成成品,再经数控技术加工、下游厂商协助抛光、表面处理等环节后进行销售,其中在镁铝合金产品加工制造中,抛光工艺是不可或缺的环节。然而,抛光打磨时极易形成悬浮的金属粉尘云,遇火源后易发生爆炸,故镁铝合金抛光工艺现场产生的金属粉尘燃爆安全防护是企业关注重点。国内外学者对镁、铝以及镁铝合金金属粉尘的燃爆危险性进行了大量研究。其中,KWON等[2]采用扫描电镜探究了空气中微细铝粉的燃烧过程和反应机理。KHAIKIN等[3]利用金属氧化动力学规律,分析了铝粒子和镁粒子的点火过程。DREIZIN[4]提出的两相机制认为铝粉颗粒的燃烧是由于外层氧化铝薄膜破裂,使内部铝核与氧气直接接触而发生氧化燃烧。AMYOTTE等[5]采用哈特曼管分析了粉尘云紊流度对铝粉尘爆炸特性的影响。VIGNES等[6]运用20 L球形爆炸实验系统探究了纳米级铝粉的点火敏感性及爆炸强度的影响因素。WU等[7]采用1.2 L哈特曼管测试了3种不同粒径铝粉的爆炸特性。丁大玉等[8]数值模拟了铝粉在20 L球形爆炸实验系统中的爆炸过程。李延鸿[9]发现粉尘爆炸的实质是固相粉尘颗粒转化为气相状态再发生爆炸的过程。赵江平等[10]研究了均温系统中粉尘热爆炸理论。李庆钊等[11]分析了微米级铝粉的爆炸反应过程微观特征,得出粉尘粒径对铝粉爆炸特性的影响及爆炸控制机理。石天璐[12]测试了20 L球形爆炸实验系统密闭和泄压2种状态下的铝粉爆炸压力及其压力上升速率。任瑞娥等[13]分析了水平管道和垂直哈特曼管中微米级铝粉的爆炸特性。李文霞等[14]测试了3种不同粒径的纳米级铝粉在20 L球形爆炸实验系统中的爆炸特性。沈世磊等[15]数值模拟了20 L球形爆炸实验系统中铝粉的扩散、燃爆过程。谭汝媚等[16-17]运用5 L圆柱形爆炸装置研究了铝粉爆炸特性受环境湿度变化的影响情况。钟英鹏[18]分别采用了20 L球形爆炸实验系统和Godbert-Greenwald炉探究了镁粉的爆炸特性参数及其影响因素。李雨成等[19]研究了点火延迟时间、粉尘浓度和粉尘粒径等因素对镁粉爆炸压力的影响。张小涛[20]采用20 L球形爆炸实验系统测试了镁铝合金粉的爆炸下限和惰性粉尘对其爆炸压力的影响。田甜[21]利用哈特曼管探究了铝粉、镁粉的燃爆特性,得出它们之间的差异和爆炸参数的变化规律。张小良等[22]利用20 L球形爆炸实验系统探究了铝合金粉的爆炸特性参数。章君等[23]利用哈特曼管研究了镁铝合金粉的粒径和质量浓度对其最小点火能的影响规律。刘志敏[24]利用了Godbert-Greenwald恒温炉和哈特曼管研究了不同配比镁铝粉尘的爆炸规律。王以革[25]探讨了铝粉爆炸的特征及演化机理,提出了铝粉爆炸的事故预防措施。袁然[26]研究了20 L球形爆炸实验系统中镁铝合金粉最大爆炸压力的影响因素和变化规律。王林元等[27]利用20 L球形爆炸实验系统探讨了几种不同粒径镁铝合金粉的爆炸下限及不同惰化物对其抑爆效果。目前国内外学者对于镁、铝粉燃爆特性及机理进行了大量研究,但是针对镁铝合金抛光现场粉末的爆炸还有待进一步研究。本文作者采用最低着火温度测试装置以及20 L球形爆炸实验系统,通过改变分散压力、粉尘质量浓度、粉尘粒径分析镁铝合金粉在不同状态下的最低着火温度和爆炸压力参数,从而揭示镁铝合金粉抛光工艺所产生的粉尘的燃爆特性,以期为镁铝合金抛光工艺提供燃爆数据。

1 实验系统

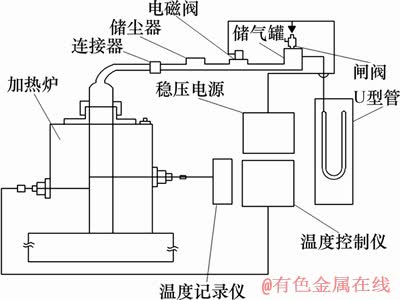

1.1 粉尘云最低着火温度测试装置

本文采用吉林宏源科学仪器有限公司生产的HY16429型粉尘云最低着火温度测试装置,测试在悬浮状态下镁铝合金粉尘云的最低着火温度,考察镁铝合金粉燃烧体系的危险性。此系统主要由控制箱、Godbert-Greenwald加热炉、观察室和样品罐组成,其中加热炉内核体积为220 mL[28],具体结构如图1所示。

图1 粉尘云最低着火温度测试装置

Fig. 1 Testing device of minimum ignition temperature of dust cloud

实验前处理步骤:将待测样品需静置于50 °C干燥箱12 h,干燥后称量实验所需待测粉体,设置空压机喷尘压力,装置恒温时间10 s。判断炉内粉尘云是否引燃而着火的方法是:采用渐近法,从两头向中间寻找最低着火温度。若加热炉下方玻璃窗内有可见的火焰,则一律视为着火,反之,则视为未着火。在同一条件下,只要其中任意一组发生燃烧则判定该温度下锆粉云可以燃烧;10次实验都未发生燃烧,则判定此温度下镁铝合金粉尘云不可燃[29]。最后最低着火温度tmin测采用式(1)和(2)来确定:

当 ℃时,

℃时, ℃ (1)

℃ (1)

当 ℃时,

℃时, ℃ (2)

℃ (2)

实验步骤:开启稳压电源,设置炉体温度、喷尘压力以及点火延迟时间60 ms,启动“开始”测试键,电磁阀自动开启将粉尘喷入炉体,通过视觉观察是否形成镁铝合金粉尘云的燃烧火焰。单组实验结束后空喷2次以确保炉管内的粉样完全清扫干净。

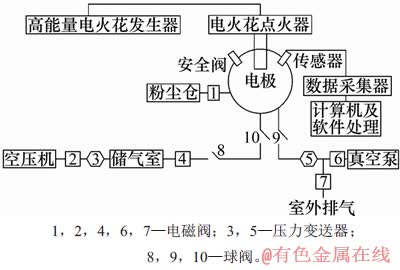

1.2 20 L球形爆炸测试实验系统

该系统主要由5部分组成,包括爆炸球装置、控制系统、喷粉系统、点火系统以及数采系统,其具体结构如图2所示。系统的进配气、喷粉、点火、数据采集等动作都由控制系统统一控制完成。数据采集系统实时记录实验过程中压力随时间变化曲线。

图2 20 L球形爆炸实验系统

Fig. 2 20 L spherical explosion experimental system

2 微米级镁铝合金粉燃爆特性

实验原材料为金属加工现场抛光机产生的镁铝合金粉,去除碎屑,进行干燥处理,然后采用美国瓦里安公司生产的电感耦合等离子体发射光谱仪(ICP-OES 710ES)测试合金粉中的元素质量分数,结果显示:镁铝合金粉中含有91.42% Mg元素,5.97% Al元素以及2.61%其他元素。

2.1 微米级镁铝合金粉粉尘云最低着火温度分析

镁铝合金粉最低着火温度实验样品制备:采集镁铝合金抛光机附近的粉尘原料,实验前去除碎屑,经筛网叠层过筛后,得到平均粒径分别为180,150和125 μm的实验样品。称取样品质量分别为0.40,0.70,1.00和1.30 g,允许偏差范围为±5%。样品质量以0.3 g逐一递增,在0.40~1.30 g范围内,对应炉内形成粉尘云质量浓度范围为1 816~5 902 g/m3。

2.1.1 分散压力对镁铝合金粉粉尘云最低着火温度影响

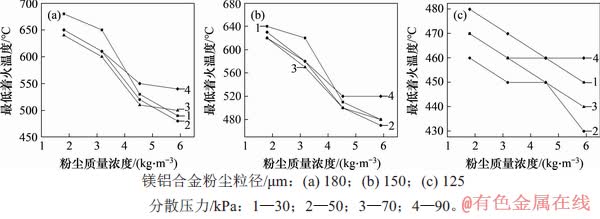

不同粉尘质量浓度、不同粒径下镁铝合金粉尘云最低着火温度随分散压力的变化,如图3所示。

图3 分散压力对镁铝合金粉尘云最低着火温度的影响

Fig. 3 Effect of dispersion pressure on minimum ignition temperature of magnesium-aluminum alloy dust cloud

由图3可以看出:镁铝合金粉尘云最低着火温度会随着分散压力的增大呈现先减小后增加的趋势;对于较大粒径的粉尘(150~180 μm)来说,粒径越大,最低着火温度与分散压力所对应各阶段的斜率越大,即对分散压力的变化越敏感;而对于较小粒径(125 μm)来说,最低着火温度降低、升高随着分散压力的变化不是特别敏感。

分析产生上述现象的原因:1) 可燃粉尘的沉降速度会随着分散压力的增大而增大,从而使炉体中粉尘颗粒悬浮时间减少,使得体系内粉尘质量浓度减小,表现为着火温度升高;2) 分散压力越大,粉尘粒子分散效果也就越好,粒子与氧气接触面积也就越大,导致燃烧更完全,着火温度降低;3) 粉尘压力较低时,喷粉效果不明显,仍有部分粉尘凝聚成团,并使得进入炉体的空气减少,导致粉尘粒子与空气中的氧气接触不充分,使火焰在粉尘粒子间的传播受阻,降低了反应粒子间碰撞几率,使得燃烧反应速率降低。

2.1.2 粉尘云粒径对镁铝合金粉粉尘云最低着火温度的影响

不同分散压力、不同粉尘质量浓度下镁铝合金粉粉尘云最低着火温度随粉尘粒径的变化如图4所示。

图4 粉尘粒径对镁铝合金粉尘云最低着火温度的影响

Fig. 4 Effect of dust particle size on minimum ignition temperature of magnesium-aluminum alloy dust cloud

由图4可以看出:1) 随着粒径的增大,镁铝合金粉最低着火温度增大,其对应的火灾危险性越小;2) 镁铝合金粉尘在粒径范围为125~150 μm内时,镁铝合金粉尘云最低着火温度随着粒径的增大显著增大,则认为在镁铝合金粉尘云最低着火温度在此粒径范围内最为敏感,对应的危险性越高。

分析产生上述现象的原因:1) 粉尘粒子间的相互作用及影响对粉尘粒子的燃烧过程有很大影响;2) 粉尘粒子存在非单一性,每个粒子的形状、粒径等都存在一定差异,使得单一粒子的燃烧不尽相同;3)不同粒子与氧气接触状况也存在差异。总的来说,粉尘云点火及火焰传播过程中占据主导地位是粒径较小的粉尘粒子。当粉尘粒径越大时,比表面积越小,单个大粒径粉尘粒子接触的氧气较少,使得燃烧不充分,则需要更多的热量保证持续燃烧,表现为着火温度的升高。

2.1.3 粉尘云质量浓度对镁铝合金粉粉尘云最低着火温度的影响

不同分散压力、不同粉尘粒径下最低着火温度随粉尘质量浓度的变化如图5所示。

图5 粉尘质量浓度对镁铝合金粉尘云最低着火温度的影响

Fig. 5 Effect of dust mass concentration on minimum ignition temperature of magnesium-aluminum alloy dust cloud

由图5可以看出:1) 存在1个临界质量浓度,当镁铝合金粉质量浓度低于临界质量浓度时,可燃粉尘最低着火温度受粉尘质量浓度的影响较大;当粉尘质量浓度大于临界质量浓度时,其最低着火温度受粉尘质量浓度的影响较小。镁铝合金粉临界质量浓度为4 540 g/m3;2) 镁铝合金粉尘质量浓度在3 178~4 540 g/m3范围时,随着粉尘质量浓度的增大,粉尘云最低着火温度下降速率也越大,但是当工况点为小粒径(125 μm)时着火温度下降速率出现偏差,其原因是粒径对最低着火温度起主导作用而使最低着火温度出现偏差。可见,粉尘云最低着火温度对质量浓度在3 178~4 540 g/m3范围内变化最敏感,对应的危险性大大增加。

分析产生上述现象的原因:1) 当粉尘质量浓度较小时,可燃粉尘燃烧反应释放的热量少,不足以使火焰在粉尘云粒子间传递,则需要从炉体中吸收更多的热量,表现为可燃粉尘着火温度升高;2) 随着粉尘质量浓度的不断增大,粉尘粒子燃烧能释放更多的热量辐射给周围的粒子,使得更多粒子能参与反应,需从炉体中吸收的热量减少,表现为着火温度降低。但当粉尘质量浓度大于临界质量浓度后,粉尘粒子件的热能辐射基本保持不变,使得粉尘粒子间的碰撞、运输过程对火焰传播起主导作用,从而表现为随着质量浓度增加的继续增大,粉尘云最低着火温度基本保持稳定。

利用燃烧动力学分析实验现象[30],镁铝合金粉/空气混合物的无因次折算发热量 为

为

(3)

(3)

式中: 为摩尔气体常数,kJ/(mol·K);

为摩尔气体常数,kJ/(mol·K); 为混合物发热量;w0为混合物初始质量分数,即为镁铝合金粉与空气的质量比;E为活化能,kJ/mol;cp为空气的摩尔定压热容,kJ/(mol·K)。

为混合物发热量;w0为混合物初始质量分数,即为镁铝合金粉与空气的质量比;E为活化能,kJ/mol;cp为空气的摩尔定压热容,kJ/(mol·K)。

式(3)中,着重研究活化能及混合物初始质量分数对于发热量的影响,由于活化能是与物质相关的常数,则式(3)可化为

(4)

(4)

而有学者在研究后得出:

(5)

(5)

式中:t为着火温度,由式(4)与式(5)可得:

(6)

(6)

由式(6)可知:当混合物初始质量分数上升时,着火温度反而降低,混合物初始质量分数与着火温度呈反比。该理论与实验测试结果相一致。

2.1.4 微米级镁铝合金粉尘云最低着火温度参数

微米级镁铝级合金粉尘云的最低着火温度见表1。

表1 微米级镁铝合金粉粉尘云最低着火温度

Table 1 Minimum ignition temperature of micron magnesium-aluminum alloy powder dust cloud

2.2 微米级镁铝合金粉粉尘云爆炸特性参数分析

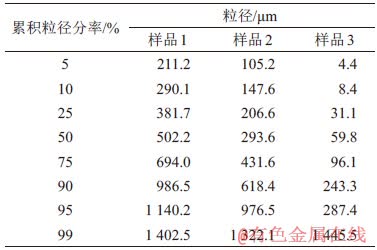

镁铝合金粉燃爆特性参数实验样品制备:原料采集于距离镁铝合金抛光机3种不同位置的粉尘原料,实验前去除碎屑,分别经孔径为500,300和56 μm筛网筛选,筛后样品采用Laser particle sizer Analysette 22型粒径分析仪进行粒径分析,结果如表2所示。

表2 镁铝合金粉粒径分布

Table 2 Particle size distribution of magnesium-aluminum alloy powder

由表2可知:样品1的累计粒径分率50%时的粒径D50为502.2 μm;样品2的D50为293.6 μm;样品3的D50为59.8 μm。

2.2.1 镁铝合金粉爆炸特性分析

镁铝合金粉爆炸特性分析样品制备:称取粒径D50为502.2,293.6和59.8 μm的3种样品质量分别为0.6,1.2,2.5,5.0,10.0,15.0,25.0,35.0,40.0和50.0 g,允许偏差范围为±5%。所需质量浓度由下式换算:

(7)

(7)

式中: 为粉尘质量浓度,g/m3;m为粉尘质量,g;V为受限空间体积,此处为20 L。

为粉尘质量浓度,g/m3;m为粉尘质量,g;V为受限空间体积,此处为20 L。

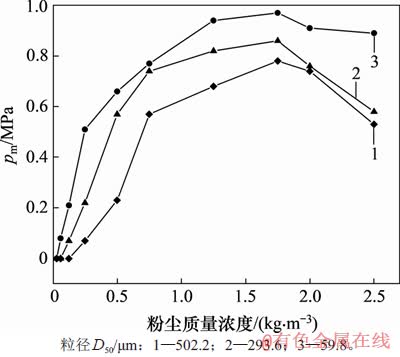

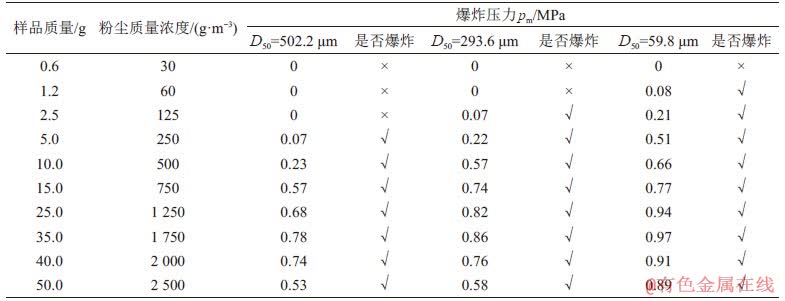

3种粒径的镁铝合金粉在不同粉尘质量浓度下爆炸压力pm的变化,如表3和图6所示。

图6 不同粒径和质量浓度下镁铝合金粉的爆炸压力对比

Fig. 6 Explosion pressure comparison of magnesium-aluminum alloy powder with various sizes and mass concentrations

表3 不同粒径和质量浓度下的镁铝合金粉的爆炸压力

Table 3 Explosion pressure of magnesium-aluminum alloy powder with various sizes and mass concentrations

由图6可以看出:1) 在常温常压条件下,镁铝合金在不同粒径分布情况下其最大爆炸压力会随颗粒粒径减小而增大。当粒径越小时,单位面积接触的氧气也就越多,越有利于粉尘充分燃烧并爆炸;2) 在同一粒径下爆炸压力随着质量浓度的增加先增大后减小,存在一个爆炸质量浓度使得爆炸压力达到最大值,在1 750 g/m3质量浓度下3种不同粒径分布的镁铝合金粉均达到最大的爆炸压力;3) 当粉尘质量浓度大于最大爆炸压力对应的质量浓度时,粉尘颗粒表面接触的氧气减少,导致粉尘爆炸强度减小。

2.2.2 镁铝合金粉极限氧体积分数分析

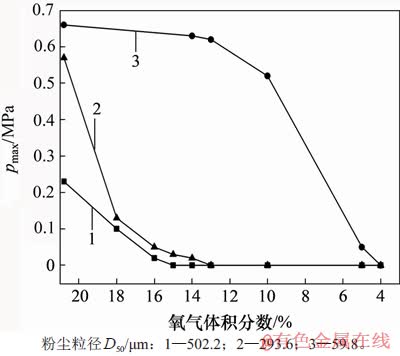

对于极限氧体积分数测试,通常先找出物质爆炸质量浓度界限。测试前,以表3来预估爆炸上下限,常温常压环境下测粒径D50为502.2,293.6和59.8 μm的粉体,由于随着粉样颗粒越小,爆炸下限拓宽,同时,爆炸下限的前一个质量浓度点有着足够的爆炸压力,不会因氧气体积分数减少,就促使爆炸压力归零,故为确保测出的限氧值更准确,取502.2 μm镁铝合金粉下限值前一个质量浓度点500 g/m3来作为极限氧体积分数的实验质量浓度。在标准环境条件下,粉尘质量浓度为500 g/m3时不同粒径粉样在不同氧体积分数下最大爆炸压力(pmax)变化如图7所示。

图7 氧气体积分数与镁铝合金粉的最大爆炸压力的关系

Fig. 7 Relationship between oxygen volume fraction and maximum explosion pressure of magnesium-aluminum alloy powder

由图7可知:在标准大气压条件下,粉尘质量浓度为500 g/m3时,粒径D50为502.2 μm和293.6 μm的镁铝合金粉必须控制氧体积分数小于15%和13%才能防止爆炸发生,但粒径D50为59.8 μm镁铝合金粉相较于另外2个粒径需要抑制氧气体积分数至4%才能有效抑制爆炸,其原因是:粒径D50为59.8 μm的镁铝合金粒径的比表面积相对较大,粉体表面相对更容易与氧气接触,使得爆炸反应更容易发生。

2.2.3 微米级“镁铝合金粉”粉尘云燃爆特性参数

微米级镁铝级合金粉尘云的燃爆特性参数见表4。

表4 微米级镁铝合金粉粉尘云燃爆特性参数

Table 4 Characteristic parameters of burning explosion of micron magnesium-aluminum alloy powder dust cloud

3 结论

1) 镁铝合金粉尘云最低着火温度会随分散压力的增大呈现先减少后增加的趋势。分散压力及质量浓度一定时,粒径越小,对应的着火温度越低,相应的危险性就越高;当粒径越大时,镁铝合金粉尘云最低着火温度受分散压力的影响就越明显。存在1个临界质量浓度,当镁铝合金粉尘质量浓度低于临界质量浓度时,其最低着火温度受粉尘质量浓度的影响较大;当粉尘质量浓度大于临界质量浓度时,其最低着火温度受粉尘质量浓度影响较小,镁铝合金粉临界质量浓度为4 540 g/m3。

2) 镁铝合金在不同粒径分布情况下其最大爆炸压力会随粒径减小而变大,并在同一粒径下,爆炸压力随着质量浓度的增加先增大后减小,存在1个最大爆炸质量浓度使得爆炸压力达到最大值,在1 750 g/m3质量浓度下,3种不同粒径分布的镁铝合金粉均达到最大的爆炸压力。

3) 在标准大气压条件下,当粉尘质量浓度为 500 g/m3时,粒径D50为502.2,293.6和59.8 μm的镁铝合金粉极限氧体积分数分别为15%,13%和4%。

参考文献:

[1] 钟圣俊, 苗楠, 刘洪洋. 铝镁金属抛光工艺粉尘爆炸事故分析与防护[J]. 现代职业安全, 2014(10): 26-29.

ZHONG Shengjun, MIAO Nan, LIU Hongyang. Analysis and protection of dust explosion accident in aluminum-magnesium metal polishing process[J]. Modern Occupational Safety, 2014(10): 26-29.

[2] KWON Y S, GROMOV A A, ILYIN A P, et al. The mechanism of combustion of superfine aluminum powders[J]. Combustion and Flame, 2003, 133(4): 385-391.

[3] KHAIKIN B I, BLOSHENKO V N, MERZHANOV A G. On the ignition of metal particles[J]. Combustion Explosion and Shock Waves, 1973, 6(4): 412-422.

[4] DREIZIN E L. Phase changes in metal combustion[J]. Progress in Energy and Combustion Science, 2000, 26(1): 57-78.

[5] AMYOTTE P R, CHIPPETT S, PEGG M J. Effects of turbulence on dust explosions[J]. Progress in Energy and Combustion Science, 1988, 14(4): 293-310.

[6] VIGNES A, MUNOZ F, BOUILLARD J, et al. Risk assessment of the ignitability and explosivity of aluminum nanopowders[J]. Process Safety and Environmental Protection, 2012, 90(4): 304-310.

[7] WU Hongchun, OU H J, PENG D J, et al. Dust explosion characteristics of agglomerated 35 nm and 100 nm aluminum particles[J]. International Journal of Chemical Engineering, 2010, 2010: 1-6.

[8] 丁大玉, 范宝春, 汤明钧, 等. 球形封闭容器中铝粉爆炸的数值模拟[J]. 南京理工大学学报, 1993(1): 70-74, 79.

DING Dayu, FAN Baochun, TANG Mingjun, et al. Numerieal simulation of aluminum dust explosionin a closed sphere[J]. Journal of Nanjing University of Science and Technology, 1993(1): 70-74, 79.

[9] 李延鸿. 粉尘爆炸的基本特征[J]. 科技情报开发与经济, 2005(14): 130-131.

LI Yanhong. Basic features of the dust esplosion[J]. Science and Technology Information Development and Economy, 2005(14): 130-131.

[10] 赵江平, 王振成. 热爆炸理论在粉尘爆炸机理研究中的应用[J]. 中国安全科学学报, 2004, 14(5): 80-83.

ZHAO Jiangping, WANG Zhencheng. Application of heat explosion theory to dust explosion mechanism research[J]. China Safety Science Journal. 2004, 14(5): 80-83.

[11] 李庆钊, 王可, 梅晓凝, 等. 微米级铝粉的爆炸特性及其反应机理研究[J]. 工程热物理学报, 2017, 38(1): 219-225.

LI Qingzhao, WANG Ke, MEI Xiaoning, et al. Investigation on explosion characteristics and reaction mechanism of micro-aluminum powder[J]. Journal of Engineering Thermophysics, 2017, 38(1): 219-225.

[12] 石天璐. 铝粉爆炸压力及其泄爆特性的试验研究[D]. 太原: 中北大学环境与安全工程学院, 2018: 1-71.

SHI Tianlu. Experimental research of aluminum powder explosion and explosion venting characteristics[D]. Taiyuan:North University of China. School of Environment and Safety Engineering, 2018: 1-71.

[13] 任瑞娥, 谭迎新. 浓度对铝粉爆炸特性的影响研究[J]. 消防科学与技术, 2014, 33(4): 375-377.

REN Ruie, TAN Yingxin. Study on the effect of concentration on the characteristics of aluminum dust explosion[J]. Fire Science and Technology, 2014, 33(4): 375-377.

[14] 李文霞, 林柏泉, 魏吴晋,等. 纳米级别铝粉粉尘爆炸的实验研究[J]. 中国矿业大学学报, 2010, 39(4): 475-479.

LI Wenxia, LIN Baiquan, WEI Wujin, et al. Experimental study on the explosive characteristics of nano-aluminum powder[J]. Journal of China University of Mining and Technology, 2010, 39(4): 475-479.

[15] 沈世磊, 张奇, 陈嘉琛, 等. 流动状态下铝粉爆炸过程的数值模拟[J]. 含能材料, 2015, 23(11): 1135-1139.

SHEN Shilei, ZHANG Qi, CHEN Jiachen, et al. Simulation of aluminum dust explosion under flow state[J]. Chinese Journal of Energetic Materials, 2015, 23(11): 1135-1139.

[16] 谭汝媚, 张奇, 张博. 点火延迟时间对铝粉爆炸特性参数的影响[J]. 爆炸与冲击, 2014, 34(1): 17-22.

TAN Rumei, ZHANG Qi, ZHANG Bo. Effects of ignition delay time on characteristics parameters of aluminum dust explosion[J]. Explosion and Shock Waves, 2014, 34(1): 17-22.

[17] 谭汝媚, 李仕雄, 刘东. 高湿度下点火延迟时间对粉尘爆炸参数的影响[J]. 中北大学学报(自然科学报), 2013, 34(6): 653-657.

TAN Rumei, LI Shixiong, LIU Dong. Effect of the ignition delay time on the explosion characteristic parameters of dusts in high humidity environment[J]. Journal of North University of China(Natural Science Edition), 2013, 34(6): 653-657.

[18] 钟英鹏. 镁粉爆炸特性实验研究及其危险性评价[D]. 沈阳: 东北大学材料与冶金学院, 2008: 1-131.

ZHONG Yingpeng. Experimental research on magnesium dust explosion and its risk assessment[D]. Shenyang: Northeastern University. School of Materials and Metallurgy, 2008: 1-131.

[19] 李雨成, 富健涛, 奇佳民, 等. 密闭空间镁粉爆炸压力特性研究[J]. 爆破, 2018, 35(3): 114-119.

LI Yucheng, FU Jiantao, JI Jiamin, et al. Pressure characteristics of magnesium powder explosion in confined space[J]. Blasting, 2018, 35(3): 114-119.

[20] 张小涛. 20 L球形爆炸容器中镁铝合金粉爆炸特性的实验研究[D]. 太原: 中北大学化工与环境学院, 2012: 1-58.

ZHANG Xiaotao. Experimental studies on the characteristics of magnesium-aluminum alloy dust explosion in 20 L spherical vessel[D]. Taiyuan: North University of China. School of Chemical and Environmental Engineering, 2012: 1-58.

[21] 田甜. 密闭空间镁铝粉尘爆炸特性的实验研究[D]. 大连: 大连理工大学化工学院, 2006: 1-113.

TIAN Tian. Experimental studies on the characteristics of magnesium-aluminum alloy dust explosion in closed room[D]. Dalian: Dalian University of Technology. School of Chemical Engineering, 2006: 1-113.

[22] 张小良, 叶圣军, 沈倩. 抛光铝合金粉尘爆炸参数及防爆研究[J]. 工业安全与环保, 2015, 41(12): 9-11.

ZHANG Xiaoliang, YE Shengjun, SHEN Qian. Research on polished aluminum alloy dust explosion parameters and prevention methods[J]. Industrial Safety and Environmental Protection, 2015, 41(12): 9-11.

[23] 章君, 胡双启. 镁铝合金粉最小点火能的实验研究[J]. 中国粉体技术, 2015, 21(5): 97-99, 102.

ZHANG Jun, HU Shuangqi. Experimental study on minimum ignition energy of Mg-Al alloy powders[J]. China Powder Science and Technology, 2015, 21(5): 97-99, 102.

[24] 刘志敏. 镁铝混合粉尘爆炸特性研究[D]. 太原: 中北大学环境与安全工程学院, 2015: 1-55.

LIU Zhimin. Experimental studies on the characteristics of magnesium and aluminum mixed dust explosion[D]. Taiyuan: North University of China. School of Environment and Safety Engineering, 2015: 1-55.

[25] 王以革. 铝粉爆炸特性与涉铝粉场所防爆对策探讨[J]. 消防科学与技术, 2017, 36(6): 850-852.

WANG Yige. Discussion on the explosion characteristics of aluminum dust and explosion prevention countermeasure of aluminum powder site[J]. Fire Science and Technology, 2017, 36(6): 850-852.

[26] 袁然. 镁铝合金粉爆炸特性分析[D]. 成都: 西南石油大学化学化工学院, 2016: 1-59.

YUAN Ran. Explosion characteristics analysis of magnesium-aluminum alloy powder[D]. Chengdu: Southwest Petroleum University. School of Chemistry and Chemical Engineering, 2016: 1-59.

[27] 王林元, 吕瑞琪, 邓洪波. 不同粒径镁铝合金粉尘爆炸与抑爆特性研究[J]. 中国安全生产科学技术, 2017, 13(1): 34-38.

WANG Linyuan, LU Ruiqi, DENG Hongbo. Study on characteristics of explosion and explosion suppression for Magnesium-Aluminum alloy dust with different particle size[J]. Journal of Safety Science and Technology, 2017, 13(1): 34-38.

[28] YU Hongkun, WANG Cheng, PANG Lei, et al. Inhibiting effect of coal fly ash on minimum ignition temperature of coal dust clouds[J]. Journal of Loss Prevention in the Process Industries, 2019, 61: 24-29.

[29] GB/T 16429—1996, 粉尘云最低着火温度测试方法[S].

GB/T 16429—1996, Determination of the minimum ignition temperature of dust cloud[S].

[30] 孙金武. WR型和XWD型(双通道)浓淡燃烧器的结构特点、设计原理及低负荷稳燃机理分析[J]. 热力发电, 2000, 29(2): 22-25.

SUN Jinwu. Structure characteristics, design philosophy and mechanism of low-load stabilization of WR and XWD (double-pass) dense-thin-fuel burners[J]. Thermal Power Generation, 2000, 29(2): 22-25.

(编辑 杨幼平)

收稿日期: 2019 -09 -26; 修回日期: 2019 -12 -29

基金项目(Foundation item):国家重点研发计划项目(2016YFC0800100);陕西省国际科技合作与交流项目(2016KW-070);陕西省教育厅专项科研计划项目(2013JK0947) (Project(2016YFC0800100) supported by the National Key Research and Development Program of China; Project(2016KW-070) supported by the International Science and Technology Cooperation and Exchange of Shaanxi Province; Project (2013JK0947) supported by the Special Scientific Research Program of Education Department of Shaanxi Provincial Government)

通信作者:王秋红,副教授,硕士生导师,从事工业安全理论及防治技术研究;E-mail: wangqiuhong1025@126.com