等离子体冶金的现状与发展

来源期刊:中国有色金属学报2021年第7期

论文作者:张达 叶凯 唐政刚 梁风 马文会 杨斌 戴永年

文章页码:1907 - 1922

关键词:等离子体冶金;等离子体熔炼;等离子体精炼;表面冶金

Key words:plasma metallurgy; plasma smelting; plasma refining; surface metallurgy

摘 要:冶金工业作为国民经济发展的支柱,常见的冶炼技术有火法、湿法、电渣重熔、电子束熔炼和等离子体冶炼。等离子体具有热性能高、能量集中、化学活性高、冷却速度快和反应气氛可控等特点,已广泛的应用于熔炼、精炼和表面冶金。本文综述等离子技术在熔炼、精炼和表面冶金等领域的研究进展。其中,等离子体技术在熔炼和精炼中具有产品纯度高、功率可调、气氛可控、转化率与热利用率高和环境友好等优势;等离子体技术在表面冶金中具有涂层微观组织稳定、可获得传统工艺难以制备的合金层等特点。针对当下等离子体冶金技术存在设备寿命短、工艺参数难控制、成本高及国内冶金工业应用较少等问题,提出相应的解决策略和分析。并指出优化等离子体设备的设计,提高自动化水平;结合等离子体数值模拟等手段找到最佳工艺参数,在提高生产过程稳定性和产物品质的同时降低能耗和维护成本以及开发更大功率的大型等离子体炬,实现等离子体技术在冶金工业中的大规模应用为未来的研究重点。最后,对等离子体冶金技术的发展方向进行展望。

Abstract: Metallurgical industry as the pillar of national economic development, common smelting technologies include fire, wet, electroslag remelting, electron beam smelting, and plasma smelting. Due to its merits of high thermal performance, concentrated energy, high chemical activity, fast cooling rate, and controllable reaction atmosphere, plasma has been widely used in smelting, refining, and surface metallurgy to date. This paper reviews the research progress of plasma metallurgical technology in the field of smelting, refining and surface metallurgy. There into, the plasma technology used in smelting and refining has the advantages of high purity of product, adjustable power, controllable atmosphere, high conversion rate and heat utilization rate, and environmental- friendly production process. The coatings prepared by plasma surface metallurgy have stable microstructure, excellent properties, obtaining alloy layers, which are difficult to be prepared in traditional process. In the review, the problems of this technology were illustrated, such as short equipment life, difficult control of the process parameters, higher cost, less domestic metallurgical industry applications, and the corresponding solutions have been proposed. Therefore, the next research should focus on the following: optimizing the design of plasma equipment, improving the level of automation; combining with plasma numerical simulation to find the best technological parameters boost the stability of the synthesis process and product quality, thus reducing energy consumption and production costs; it is necessary to develop the large plasma torch with higher power to realize the large-scale application of plasma technology in metallurgical industry. Eventually, the developing guidelines of plasma metallurgy method were looked forward.

DOI: 10.11817/j.ysxb.1004.0609.2021-37834

张 达1, 2,叶 凯1, 2,唐政刚1, 2,梁 风1, 2, 3,马文会1, 2, 3,杨 斌1, 2, 3,戴永年1, 2, 3

(1. 昆明理工大学 真空冶金国家工程实验室,昆明 650093;

2. 昆明理工大学 云南省有色金属真空冶金重点实验室,昆明 650093;

3. 昆明理工大学 省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093)

摘 要:冶金工业作为国民经济发展的支柱,常见的冶炼技术有火法、湿法、电渣重熔、电子束熔炼和等离子体冶炼。等离子体具有热性能高、能量集中、化学活性高、冷却速度快和反应气氛可控等特点,已广泛的应用于熔炼、精炼和表面冶金。本文综述等离子技术在熔炼、精炼和表面冶金等领域的研究进展。其中,等离子体技术在熔炼和精炼中具有产品纯度高、功率可调、气氛可控、转化率与热利用率高和环境友好等优势;等离子体技术在表面冶金中具有涂层微观组织稳定、可获得传统工艺难以制备的合金层等特点。针对当下等离子体冶金技术存在设备寿命短、工艺参数难控制、成本高及国内冶金工业应用较少等问题,提出相应的解决策略和分析。并指出优化等离子体设备的设计,提高自动化水平;结合等离子体数值模拟等手段找到最佳工艺参数,在提高生产过程稳定性和产物品质的同时降低能耗和维护成本以及开发更大功率的大型等离子体炬,实现等离子体技术在冶金工业中的大规模应用为未来的研究重点。最后,对等离子体冶金技术的发展方向进行展望。

关键词:等离子体冶金;等离子体熔炼;等离子体精炼;表面冶金

文章编号:1004-0609(2021)-07-1907-15 中图分类号:TF132 文献标志码:A

引文格式:张 达, 叶 凯, 唐政刚, 等. 等离子体冶金的现状与发展[J]. 中国有色金属学报, 2021, 31(7): 1907-1921. DOI: 10.11817/j.ysxb.1004.0609.2021-37834

ZHANG Da, YE Kai, TANG Zheng-gang, et al. Development and status of plasma metallurgy[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(7): 1907-1921. DOI: 10.11817/j.ysxb.1004.0609.2021-37834

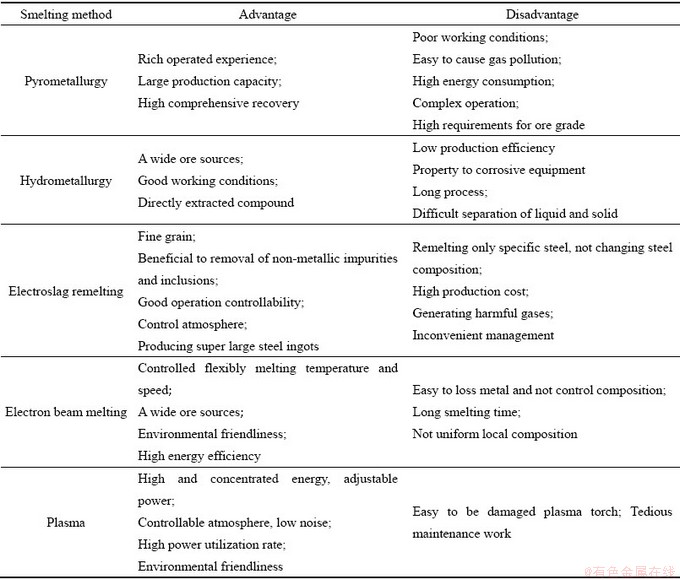

冶金工业作为国民经济建设的基础为机械、能源、化工、交通、建筑、航空航天、国防工业等各行各业提供所需要的材料产品。在金属冶炼过程中,传统的火法冶金、湿法冶金工艺对环境造成了极大的污染,实现冶金过程的节能减排、改进传统冶金工艺迫在眉睫。常见的冶金新技术包括电渣重熔、电子束熔炼和等离子体冶炼。表1所列为五种金属冶炼技术对比[1-5]。从表中可得出尽管火法与湿法冶金已广泛的应用于金属的冶炼,但能耗大、环境污染严重等突出缺点已部分被新一代冶炼技术所代替;电渣重熔冶炼作为新一代冶炼技术不仅产品的各项性能指标达到同钢种的变型金属指标,还避免了锻件的部分缺点。然而,该技术也存在着生产耗电高,易产生有害气体氟化物的缺点;作为有色冶金新技术的电子束熔炼由于温度和速度可灵活控制、产品质量高等优点,因此主要用于熔炼和提纯钨、钼、钽、铌、锆等难熔金属。其中,等离子体冶金作为一种工艺可能性宽广、经济效益显著的电冶金新方法,是以等离子体流作为热源的冶金过程。按照等离子的温度可将等离子体分为高温等离子体(1×106~1×107 K 以上)和低温等离子体,其中低温等离子体可用于金属冶炼[6-8]。低温等离子体包括热等离子和冷等离子体。热等离子体利用等离子体炬使气体电离,产生热等离子体,温度可达1×104 K以上;能量高度集中,具有优异的导电性和导热性[9-12],是金属熔炼和精炼的理想热源。因此,热等离子体作为一种对环境友好的冶炼手段而备受关注,多应用于熔炼和精炼领域。另外,由于冷等离子体具有以下几种特性:1) 产生的活性成分使得在常见方法下无法或难以完成的物理和化学反应;2) 可准确地控制工艺参数;3) 环境友好且成本低,冷等离子体技术还可用于表面冶金强化过程,制备性能优异的冶金涂层[4, 13-14]。由于等离子体气氛可控制为惰性、氧化和还原等气氛[15],因此,可实现不同的冶金用途。等离子体通过电能来实现可有效减少冶金工业带来的环境污染问题。

表1 几种金属冶炼方法的对比

Table 1 Comparison of several methods of metal smelting

等离子体冶金技术开始于20世纪60年代,最早由美国的Linde公司在已有的直流电弧炉技术基础上,设计了等离子电弧炉投入实际生产进行钢铁熔炼。之后民主德国的Freital特殊钢厂和日本的大同特殊钢公司也相继使用等离子电弧炉和等离子感应炉进行量产[16]。随着等离子体熔炼技术的发展,研究者们开始设计氢等离子体电弧精炼炉已应用于金属精炼、重熔提纯、高氮钢的制备与工业硅提纯等领域,从而获得高纯度的冶金产品。近年来,精炼与表面冶金是我国等离子体冶金的研究热点。其中,等离子体表面冶金技术的构想源自于离子氮化工艺。该离子轰击化学热处理工艺具有电能和氨气消耗量小、渗氮速度快、渗氮层脆性小、适用工件种类广等特性,但该工艺仅适用于少量非金属元素工件的表面处理[17]。1980年,我国科学家徐重首次提出了采用双层辉光离子渗金属技术使离子氮化技术成功应用到合金元素组成的工件上, 从而形成等离子表面冶金技术。该技术采用双层辉光放电和等离子束等手段,制备了与基体冶金结合好、缺陷少的合金涂层。尽管等离子体冶金技术已取得了诸多进展,但目前由于设备和生产成本的限制以及技术上存在的难题,仍未得到大规模的工业化应用。综上所述,如图1所示,在金属冶炼中等离子体的应用主要包括熔炼、精炼和表面冶金。

图1 等离子体技术在冶金中的应用

Fig. 1 Application of plasma technology in metallurgy

本文系统地介绍了等离子体技术在冶金领域的研究进展,概括了该方法的优势与不足,并提出相应的解决策略,同时对等离子体技术在冶金工业中的应用前景进行了展望。

1 等离子体在熔炼中的应用

等离子熔炼具有气氛可控、物料反应快、温度高、电热转换效率高等优点,已大规模应用的等离子体炉有等离子电弧炉和等离子感应炉两种,已广泛应用于热分解、还原熔炼、氧化熔炼和金属分离回收等多种类型的冶金熔炼领域。

图2所示为Linde式等离子电弧炉[18],由炉体、等离子体喷枪阴极和底部的水冷式阳极组成。其流程为:在阴极与阳极加上直流电压,将通入的氢气电离并产生非转移弧,阴极与金属熔池之间形成转移弧,切断电路,熄灭非转移弧,开始熔炼。该炉型使用等离子体喷枪替代传统炼钢炉的石墨电极,简化了炼钢炉的整体结构,所炼制金属的品质可达到真空熔炼的效果。但由于熔炼产生的液态金属与耐火材料铺砌底座与炉壁之间发生接触,导致金属被液态金属与炉衬交界处产生的反应物质所污染。

图2 等离子电弧炉结构示意图[18]

Fig. 2 Structure diagram of plasma arc furnace[18]

由于传统的连铸技术钢液温度波动很大,从而影响铸坯的质量。钢厂为了保证连铸工艺顺利进行,常把出钢温度提高,这样不仅增加了生产成本,而且增加了出钢的工作难题。由中国科技大学的夏维东教授和马钢[12]合作研制的国产首台连铸中间包等离子体加热装置,可以补救低温钢水,进而实现钢液的低过热度连铸。该技术既不污染钢液,又可在高拉速条件下完成多炉连浇,明显提高作业率,拉出高质量的铸坯。

等离子感应炉作为一种新型炉,是等离子弧的超高温、惰性气氛、感应加热与电磁搅拌的共同作用[19],由日本的大同特殊钢公司首创。以等离子感应炉冶金熔炼工业青铜,加工的产量为90%~93%,熔炼比功耗420~464 kW·h/t,熔炼比时间1.2~1.6 h/t。对于体积密度为760~980 kg/m3的细屑,等离子体与感应功率的最佳关系为0.8~1。图3所示为用于超低碳不锈钢冶炼的等离子感应炉结构示意图[20]。感应圈加热熔化炉内的固体原料,之后开始等离子体熔炼。熔炼过程中通入Ar 和O2分别作为保护和反应气体。通过底吹Ar搅拌钢水,使钢水中的碳充分氧化,达到熔炼提纯的目的。所生产的不锈钢产品中碳含量小于0.0004%。该炉型利用等离子热源助熔不仅提高感应炉的熔化率和热效率,而且有效地解决了感应炉造渣熔炼困难这一难题,并使炉渣活性得以增强。该熔炼设备借助气体与炉渣两种介质进行金属熔炼。其中,等离子态气体与金属熔体的相互作用能提升所炼制金属的品质;炉渣可以保护金属熔体不受炉内活性气体的干扰,减少金属熔池的温度损失,提高熔炼过程的能量利用率。结合电磁搅拌与惰性气体,能进一步强化熔炼过程,减少活性元素的损耗。综上所述,适合等离子感应炉生产的钢种有:电磁合金钢、电阻合金钢、含Ti、Al、B等活性元素的钢、高锰钢、超低碳不锈钢和超耐热钢等。

图3 等离子感应炉结构示意图[17]

Fig. 3 Schematic diagram of plasma induction furnace[20]

等离子体熔炼技术已在国内外多家冶金企业中得以应用。早在20世纪60年代,原民主德国的Freital钢铁厂采用配备有水冷钨阴极转移弧等离子体枪来熔炼废钢,功率达到4 MW级,阳极寿命大于100 h,年产钢约60000 t[21]。之后,采用等离子体作为热源的等离子体熔融还原法也逐步在矿石还原工业中得以应用。20世纪80年代,瑞典的SKF钢铁公司率先采用等离子炼锌法从含锌氧化矿或焙砂中冶炼锌[22],其年产量为15000 t。此外,该公司还拥有一座生产海绵铁的等离子体还原装置,铁的金属化率为93%,含碳量在1.5%左右。该等离子体发生装置的功率为6 MW,还原效率在86%~90%之间,电极寿命超过400 h,耗电量低于气化炉总输入量的20%[23]。将等离子体工艺应用于矿石的直接还原与熔融还原领域,利于电能有效转变为热能,提高矿石还原效率。

2003年,上海某企业投入使用了500 kW的等离子体熔炼系统用以生产高Ni合金钢[24]。该技术使用Ar电弧等离子体对钢水进行熔炼,并通过底吹Ar搅拌使合金材料成分均匀。得到的合金钢强度高、耐热性能好,适用于船舶和宇航工业。中国航天空气动力技术研究院与银川荣盛集团在2010年对等离子炼铁进行了中试实验[25],采用150 kW功率的等离子枪,寿命高达100 h,每次实验能生产约10 kg的硅铁。由于该等离子枪的载体气体为氧气,易造成电极氧化,使的枪寿命缩短,因此,为了长时间正常运行需改进电极材料使等离子枪的寿命达到200 h以上。与常规方法相比,它在转化率、热能利用率、气体的洁净利用方面有着显著优越性。

等离子体熔炼技术结合铁捕集法,可用于净化汽车尾气贵金属催化剂的回收。该技术将废催化剂与熔剂投入到等离子电弧炉内,待其熔融搅拌后沉积至炉底熔融态的捕集金属铁中,形成合金沉淀;随后使用硫酸溶解铁合金,得到含贵金属铂的残渣,经滤浸后即得到贵金属富集物[26]。20世纪80年代,美国的Texas Gulf公司首次建成了3 MW的等离子电弧熔炼炉,用于从汽车尾气废催化剂中回收铂族金属,年回收量超过2000 kg[27]。许开华等[28]使用等离子电弧炉加热废催化剂和混合熔剂,得到富集铂族元素的铁合金及熔剂渣体。该项技术分别采用铁粉、碳粉和氧化钙作为捕集剂、还原剂和助熔剂,通过等离子电弧炉进行高温熔融造渣,有效回收废催化剂中的Pt、Pd和Rh等贵金属。等离子体熔炼-铁捕集法工艺简单,可连续工作,贵金属Pt元素的回收率高达95%以上,Pd的国收率达到99.22%,Rh的回收率达到90.12%,是回收净化汽车尾气贵金属催化剂的高效手段。

根据以上实例分析,与燃料炉、电炉和自热炉等传统冶金熔炼炉相比,等离子体炉具有冶炼范围广、原料要求低、电弧稳定性强与电极消耗小等优势。但由于等离子体炉的炉内温度远高于传统熔炼炉,导致其炉况稳定性较差,故应选用耐火温度更高的耐火材料。在使用等离子体炉熔炼时,主弧电压、主弧电流与保护气体流量是最重要的工艺参数,需要控制在稳定范围内。由于熔炼过程中化学反应速度快,调整炉中成分的同时应加速炉中取样分析过程,确保成分的精确控制。此外,由于金属液体常过热到较高温度须注意出料和浇注温度的控制。

2 等离子体在精炼中的应用

使用稳定化的等离子弧作为热源,达到熔化精炼金属的目的,具有除杂程度高、制备速率快且对环境友好等优点,可用于金属精炼、重熔精炼和工业硅提纯等领域。

2.1 金属精炼

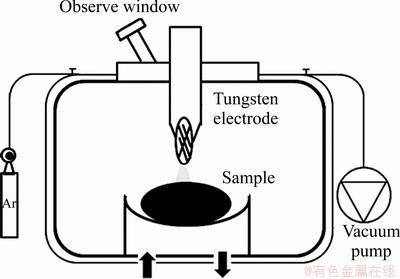

氢等离子体电弧常被用于金属精炼,特别是钨、钼、铌等难熔金属的精炼。如图4所示[29],等离子体电弧熔炼炉由炉体、主电源、真空系统、水冷系统组成。等离子体电弧熔炼通过利用杂质和样品熔点的差别,使杂质元素充分挥发从而去除掉样品中的杂质,待产物在水冷铜坩埚中凝固后,即可收集到高纯度的金属。氢等离子体电弧精炼技术的优点有:1) 表现出好的脱氧、脱碳及脱氮效果;2) 效率高,等离子体的高能量能使难熔金属迅速熔化;3) 活性高,可以采用氢气作为等离子体气氛,分解后的氢原子反应活性强,促进金属的精炼纯化过程。提纯金属中钛纯度为99.9938%,99.9%的锆金属在提纯后纯度可高于99.99%,Ta纯度为99.99972%。

图4 等离子体电弧精炼炉结构示意图[29]

Fig. 4 Schematic diagram of plasma arc refining furnace[29]

MIMURA等[30]使用电弧法等离子体在Ar气氛中进行电弧精炼制备高纯钛金属,成功除去了海绵钛中的Fe、Al、Cl与Mn等杂质。实验使用配备有直流电弧放电型等离子炬的等离子电弧炉,最大功率为20 kW。将30 g钛海绵置于水冷铜坩埚上,分别通入常压的纯Ar、H2和Ar-H2混合气体,在4.3 kW的等离子弧功率下熔化10~60 min。结果表明,氩气能有效的抑制材料挥发,加入少量氢气效果更明显,可将主要杂质元素铁和铝的含量均降至0.0026%左右。在电弧功率4.3 kW、H2含量为20%的Ar-H2混合气氛中熔炼40 min后,产物的纯度高达99.9938%。

ELANSKI等[31]使用带有转弧式等离子炬的电弧炉精炼提纯工业级Zr、Nb和Ta,除去了原料中的Fe、Si与Ti等杂质,并与热力学计算结果进行了比较。采用钨棒与安装在水冷铜坩埚上的试样作为阴极和阳极,通入高纯Ar和H2,分别在5.3 kPa压力与常压下进行电弧精炼。Ar-H2等离子体对Zr、Nb和Ta金属的纯化效果显著,杂质的平均去除率达到82%左右。实验结果与热力学计算结果的比较表明,在等离子体气体中加入H2使体系达到平衡态的速度快于纯Ar等离子体。因此,H2的加入可有效提高试样温度和杂质的去除率。

李国玲等[32]采用等离子体电弧精炼技术分别在纯Ar和不同组成的Ar-H2混合气体中精炼稀土金属钆。通过精炼前后样品的定量分析,显示氢等离子体电弧精炼能有效去除钆金属中的大部分金属杂质:在Ar+10% H2的混合气氛下熔炼20 min后的杂质元素平均去除率高于80%,并表现出良好的脱氧效果,可将原样品纯度99.8%提升至99.96%。该方法对稀土金属钆的提纯效果显著,可进一步改进工艺用于提纯其他稀土金属。

综上所述,氢等离子体电弧精炼过程中,由氢气分子激发、离解和电离产生的活性粒子改善了反应的动力学条件,起到了强化化学反应的作用[33]。通过对氢等离子体特性的研究,优化工艺条件以增大电弧精炼炉中氢活性粒子的浓度,可显著提高精炼效率。

2.2 重熔精炼

等离子电弧重熔精炼是一种应用于反应金属锭控制铸造的半连续工艺,广泛应用于高氮钢等特种钢和高温合金的精炼,起到提纯的作用。等离子态的气体分子和原子与金属熔体表面直接作用,能发生普通冶炼方法无法实现的工艺反应。与传统的真空电弧重熔和电渣重熔工艺相比,该技术可以避免传统真空熔炼中耐火材料的污染,所得产物具有纯度高、微观组织稳定等优点。

2.2.1 等离子电弧重熔提纯

等离子电弧重熔工艺通过熔化自耗电极和在水冷铜坩埚中收集凝固金属来实现原材料的精炼提纯,重熔所需的热量由自耗电极和液态金属之间的电弧产生。目前,等离子电弧重熔主要有自耗电极、配备水冷铜坩埚的非消耗电极、转移电弧等形式。图5所示为等离子体电弧重熔炉结构示意图[18],等离子枪产生的高温使原料熔化成液滴,在水冷结晶器中凝固,防止耐火材料的污染。

图5 等离子体电弧重熔炉结构示意图[18]

Fig. 5 Schematic diagram of plasma arc remelting furnace[18]

钒合金可用于聚变核反应堆的第一壁结构材料,常见的制备方法为真空自耗电弧重熔法[34]。例如,李鱼飞等[35]使用该方法制备了V-4Cr-4Ti合金,以配比为1:4.5:4的V、Cr、Ti粉末为原料,压制、焊接成自耗电极后放置于真空自耗电弧炉中进行精炼,得到的钒钛合金的构型以钒基固溶体为基体,析出相为富含Ti并含有少量V和Cr的高碳型Ti-CNO相,厚度约为100 nm,其它两维尺寸达1~2 μm,合金中存在有大量的位错。

尹燕等[36]使用配备有水冷铜坩锅的非自耗真空电弧炉进行等离子电弧重熔,制备了NiTi形状记忆合金。实验以高纯氩气为保护气体,原料为不同配比的Ni、Ti和NiTi合金废料的混合物。该方法采用NiTi合金废料为原料极大地降低了生产成本,可进一步结合等离子体精炼技术除去合金中的杂质,提高产物纯度。

PUKASIEWICZ等[37]采用等离子转移电弧技术对马氏体不锈钢基体上的Fe-Mn-Cr-Si涂层进行了重熔处理,并探究了重熔电流对涂层微观组织和抗气蚀性能的影响。实验采用Ar和Ar-O2作为等离子体气体和保护气体进行重熔,脉冲电流在80~180 A之间。重熔使得涂层上的孔洞和氧化物得到了去除,并在树枝状结构内部形成马氏体。热影响区的长度和显微硬度随着脉冲电流的增加而增大。此外,基体的抗气蚀性能也有显著提高,使用峰值电流较高的脉冲电弧处理涂层具有更优异的抗气蚀性能。

等离子电弧重熔工艺具有提纯过程可控的特点,选用不同的等离子体气氛,可达到金属脱氧、脱碳、脱硫和非金属夹杂物去除的目的。在生产中应特别注意电弧电流的控制,避免局部过热造成金属的烧损。

2.2.2 等离子电弧重熔制备高氮钢

高氮钢一般指氮含量高于常压下钢液中氮的平衡溶解度的钢种[38]。氮的添加可以扩大奥氏体区范围,降低铁素体的含量,提高钢的硬度和耐磨性能。但常压下氮在钢液中的溶解度低,使用传统冶炼设备难以生产出高氮钢。将等离子电弧重熔工艺应用于高氮钢的炼制,N+离子在电场作用下以很大的速度轰击钢液表面的金属粒子,使氮被金属充分吸收,并除去内部夹杂,起到精炼提纯的效果,最终得到性能优异的高氮钢[39]。

采用等离子电弧重熔工艺生产高氮钢,钢的合金化发生在等离子电弧炉重熔胚料的过程中。自耗胚料选取普通的铁合金替代传统的大熔池法所使用价格昂贵的含氮铁合金,有效降低了高氮钢的生产成本。但该工艺中压力的增大会导致氮分子分解率下降,从而降低氮在钢液中的溶解度。故在生产中应注意对气氛压力的控制,一般限制压力在0.45 MPa以下[40]。

我国学者在等离子电弧重熔制备高氮钢领域做出了一系列研究。陶宇等[41]采用氮气和氩气的混合气体作为等离子枪的工作气体,工作后电极端部发生熔化和吸氮,形成的高氮钢液在离心力和液体表面张力的作用下破碎为液滴,随后冷凝成球形颗粒,最终在收集装置中获得了球形度高、表面性能优异的高氮钢粉末。对于铬含量为17%的1.4122型号马氏体不锈钢,其碳和氮的总含量低于0.65%;当氮含量达到0.24%时,铁素体1.4016型号不锈钢转变成为马氏体钢,其强度高于碳和氮的总含量与其相当的普通1.4122型号马氏体不锈钢。赵霄昊 等[42]采用等离子电弧重熔工艺制备高氮奥氏体不锈钢球形粉末,产物的含氮量高达0.76%,高氮奥氏体不锈钢球形粉末平均粒径为90 μm,粉末视觉球形度优异,表面光洁度高,基本消除卫星粉和空心粉现象。等离子电弧重熔制备高氮钢工艺已在俄罗斯电钢厂和伊热夫斯克冶金厂等国外钢铁企业实现了成功应用。因此,系统开发等离子电弧重熔制备高氮钢工艺的具体技术路线与相关设备是实现高品质高氮钢大规模生产的有效方案。

冶金精炼工业中常将等离子电弧重熔工艺与真空感应熔炼法相结合,由真空感应炉炼制电极,再通过等离子电弧炉重熔成锭。该联合工艺冶炼出的铸锭杂质含量少、成分控制精确、夹杂少并改善了组织结构与加工成型性能,可用于制备航天领域的高温合金等材料。该工艺还可用于合金废料的重熔再利用,结合等离子体电弧精炼技术提高产物纯度,实现合金废料的高效利用。在重熔过程中应注意对弧长的控制,如采用脉冲电流时通过控制脉冲频率缩短电极与原料之间的距离,从而制备出高质量的铸锭。

2.2.3 工业硅提纯

工业硅中主要含有B、P、Al、Fe和Ca等杂质,纯度难以达到太阳能电池应用的要求[43]。冶金法提纯工业硅制备太阳能多晶硅的方法主要有湿法精炼、区域熔炼及定向凝固、造渣提纯、真空电子束提纯和等离子体精炼等[44]。其中,等离子体精炼是一种能高效去除工业硅中B和P杂质的提纯技术[45],主要有射频热等离子体和微波等离子体等形式。

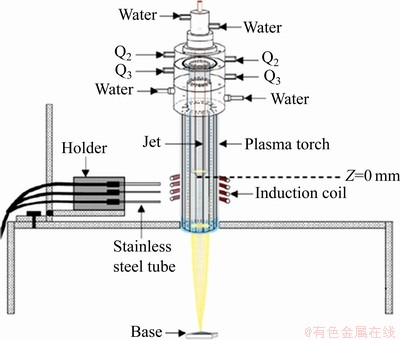

BENMANSOUR等[46]使用射频热等离子体法提纯工业硅,有效降低了B、P杂质含量。该设备如图6所示,实验使用粒径60~80 μm的工业硅颗粒作为原料,等离子体炬功率保持在18 kW。进气口Q1、Q2、Q3通入的Ar分别起到载气、中间气体和鞘气的作用,并在进气口Q2添加少量H2以提高等离子体气体的导热性。实验结束后在下方的陶瓷基底上收集到粒径显著减小的高纯度硅颗粒,其中难去除的杂质B含量从21×10-6下降到7.5×10-6,P含量由18×10-6降至4×10-6,Fe、Al、Ca和Ti的含量也均有降低。

图6 用于工业硅提纯的射频热等离子体炬结构示意图[46]

Fig. 6 Schematic diagram of radiofrequency thermal plasma torch structure for industrial silicon purification[46]

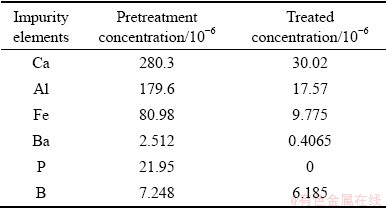

WANG等[47]采用微波等离子体法提纯冶金级硅,实现了对杂质P的高效去除。实验选用纯度99.99%的冶金级硅颗粒作为原材料,将其放置在石英坩埚中,在Ar气氛中进行微波等离子体加热。等离子体气体压力保持在100 Pa,加热时间5 min。微波等离子体处理前后硅颗粒中的杂质含量变化如表2所列。其中,Ca、Al、Fe、Ba和P的含量均有显著下降,尤其是P的去除率接近100%,原因在于微波加热与微波电场的作用提高了杂质原子的有效扩散系数,氩等离子体与固体硅颗粒之间形成的电场也对杂质原子的提取起到了促进作用。该方法除杂程度高,所制备的高纯度硅能满足硅晶片生产的要求,具有极大的工业化应用潜力。

李会吴等[48]使用一种将电弧等离子体与电磁搅拌相结合的方法提纯了工业硅。该研究通过在熔融状态下精炼工业硅来降低B和P的含量,然后进行定向凝固移除其他元素,有效去除了冶金级硅中的杂质,其中B、P、Al、Fe、Ti、Ca和Cu的含量从7.67,73,1931,2845,166,235和56 mg/kg分别降低到5.85,29,202,676,36,89和9 mg/kg;将纯度由99.46%提升至99.93%。还可使用直流氩等离子体技术来提纯硅,例如尹盛等[49]通过对硅粉进行表面刻蚀来达到提纯的目的,硅粉纯度由99.6%提高到99.95%。选用低B、低P的硅粉原料,可进一步提高产物纯度。纯化后的硅粉纯度能满足拉制的需要,经直拉或定向固化后有希望制造出效率为6%~10%的太阳能电池。当采用低硼、低磷及晶粒尺寸与硅粉尺寸一致的原料,处理过的硅粉经熔化-固化-粉碎后还可再处理,其提纯效果还可提高。

表2 微波等离子处理前后冶金级硅中的各杂质元素含量[45]

Table 2 Contents of impurity elements in metallurgical grade silicon before and after microwave plasma treatment[45]

等离子体法提纯工业硅已在实际生产中得到了诸多应用,例如法国的英温西尔公司[50]使用等离子精炼,以O2与Cl2作为反应气体制备太阳能级硅;日本的Kawasaki Steel公司[51]采用电子束和等离子体结合定向凝固的方法,制备能满足太阳能电池硅要求的多晶硅,产量可达60 t/年。此技术能高效去除传统硅提纯方法难以处理的B和P杂质,但在等离子体处理过程中需控制硅颗粒表面的温度不能高于其熔点,结合数值模拟等手段确定合适的工作参数,不使硅颗粒熔融的前提下提高杂质元素的去除率。

综上所述,等离子体技术可应用于金属精炼、重熔精炼与工业硅提纯等多种冶金精炼领域。确定等离子体精炼的最佳工艺参数,在保证产物高纯度的前提下进一步减少能耗,是当前等离子体技术在冶金精炼工业中应用的研究重点。

3 等离子体在表面冶金中的应用

等离子体表面冶金是一种获得高性能冶金涂层的高效表面冶金技术,主要有双层辉光放电和等离子束两种形式。其优点主要有:1) 能量密度大、制备速率快,可连续稳定工作,且操作维护简单,适合大规模工业化生产;2) 可制备常规方法难以得到的冶金涂层;3) 通过改变粉末材料的种类,能对基体表面合金元素进行控制;4) 可实现镀、渗结合,改善涂层与基体的结合状态。此方法处理基体的表面温度较高,尤其适用于难熔金属、耐高温材料的表面冶金处理。

3.1 双层辉光放电

双层辉光放电渗金属技术由我国徐重教授首创,是一种获得高质量金属涂层的高效表面冶金技术[52-53]。过程为通过电场作用将等离子体中的金属带电离子输送至基片表面,随后在离子轰击和热扩散的作用下进入基体材料表面从而实现金属材料表面冶金的目的。所获得的涂层具有连续、致密的优点,无明显孔洞、缝隙等缺陷,与原材料结合良好,且硬度和耐磨性能均有显著提升[54]。

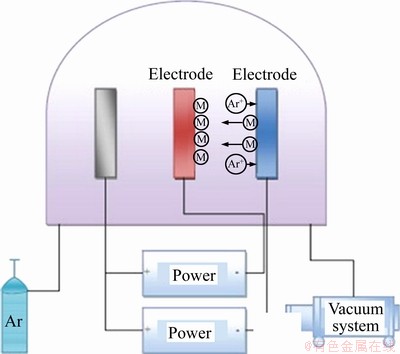

图7 用于表面合金化的双辉等离子体装置示意图[55]

Fig. 7 Schematic diagram of double glow plasma device for surface alloying[55]

LUO等[55]采用双层辉光表面冶金法在Q235钢表面制备了Fe基合金涂层,极大增强了其高温下的抗氧化能力。该实验装置如图7所示,由源电极Fe-Al-Cr合金板、基体电极Q235钢和真空室组成。基体与源电极的距离为15~20 mm,均与直流电源相连。由于基底电极的电压远低于源电极,产生不等电位空心阴极效应,使源电极上的离子或原子喷射到衬底上。结果表明,所制备的Fe-Al-Cr合金层组织致密且无任何缺陷。合金层中Al的分布使在高温下具有自愈合能力,形成致密的Al2O3膜提高了基体的高温抗氧化性能。

LIU等[56]使用双辉光等离子体法在γ-TiAl基体上制备了耐腐蚀的Ta涂层。实验选用块状γ-TiAl与高纯钽分别作为基体电极和源电极,在氩气下放电。当电压达到预定值时,阳极和基体电极、源电极之间均产生双层辉光放电,Ar离子的冲击使从靶上溅射出的离子在衬底表面内部沉积与扩散;同时,Ar离子的冲击引起的高温和晶体缺陷加速了离子和原子的沉积和扩散,最终形成致密、孔隙率高且具有颗粒状结构的Ta涂层。其硬度、弹性模量与耐腐蚀性都较基体材料有了大幅提升。

王冰莹等[57]采用双层辉光等离子技术,在纯铁表面渗入Cr、Mo、Co等元素,形成合金层的合金含量和硬度达到了沉淀硬化不锈钢的级别。结果表明,温度升高可以提高源电极的溅射率,使被溅射出的Cr、Mo和Co原子的数量增多,并增强合金元素的扩散速度。制备的纯铁作为基材,以m(Cr):m(Ni):m(Mo):m(Co)=25:5:15:55比例制成的粉末冶金板作为源极,可以在纯铁基体表面形成渗层,其成分与沉淀硬化不锈钢相近。同样使用该技术,姚文苇[58]对Ti-6Al-4V合金进行了等离子渗铌处理,所制备的含铌合金层分布连续、均匀且与基体结合牢固。此方法制备的合金层中Nb含量梯度小,可有效防止沉积层与扩散层的开裂,具有优异的承载能力。实验最佳工艺参数为:气压35 Pa,极间距18 cm,渗金属温度850 ℃,保温时间3 h,源极-电压差250 V。

综上所述,采用双层辉光放电技术对金属表面处理是由表面渗入金属来实现的,达到金属表面组织致密、孔隙率高、分布连续且均匀和提升与基体的结合能力,从而增强金属的抗氧化,防止表面开裂等性能。

3.2 等离子束

等离子束表面处理是一种通过高能束流将粉末和基体表面同时熔化,使冶金层组织与基体达到冶金结合状态的表面冶金方法,如图8所示[59],最终形成与基材呈冶金结合、具有优异性能的表面复合层[60-61]。表面冶金涂层厚度可达3 mm,无裂纹、气孔等缺陷;由于颗粒强化、细晶强化和弥散强化等多种强化作用,大面积Fe基超厚涂层具有良好的耐磨性能。

图8 等离子束表面冶金过程示意图[59]

Fig. 8 Schematic diagram of surface metallurgy by plasma beam[59]

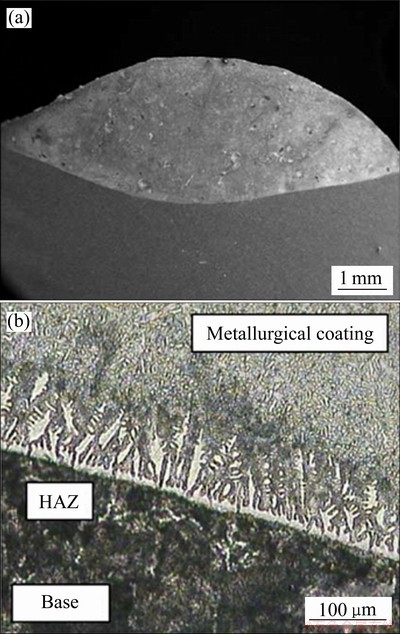

陈颢等[62]使用国产直流等离子束冶金设备在AISI1020钢上沉积了铁基合金,所制备的冶金涂层与基体之间具有良好的冶金结合。该实验使用氩气作为载体将进料器中的金属粉末输送至熔池,通过等离子束同钢块之间的相对运动,使熔覆金属的熔池覆盖在钢块表面上形成冶金涂层。图9(a)、(b)分别为金相显微镜下的冶金涂层照片和涂层区域的SEM像。涂层区域包含冶金涂层、热影响区和基体,其中冶金涂层完全致密且均匀,在界面白色的结晶层代表涂层和基底之间结合良好。该技术制备的铁基合金镀层的硬度远高于基体低碳钢,但均匀程度有待提高。陈颢等[63]采用负压直流放电非等轴压缩氩弧等离子炬,在低碳钢基体上制备了TiC颗粒增强铁基复合超厚涂层。所制备的冶金涂层厚度达3.0 mm,主要由γ-奥氏体枝晶、M23C6、TiC和CrB等相组成。该冶金涂层与基体具有良好的冶金结合,无气孔、裂纹等缺陷,具有明显高于基体的硬度和优秀的耐磨性能。

等离子体表面冶金技术突破了离子渗氮技术仅用于非金属元素的桎梏,成功将大量固态金属元素及合金渗入基体材料表面,制备出性能优异的合金层。该技术的发展趋势主要有[64]:1) 探究合金成分与源电极材料成分的关系,根据期望制备的表面合金成分准确设计源电极材料的组成;2) 探究低温等离子体特性,找到等离子体参数与工艺参数、表面合金成分及分布之间的相互关系;3) 加大对等离子体表面冶金物理现象的研究力度,探究离子对基体材料表面的轰击、溅射、传输和吸附等物理过程和作用机理,实现对表面冶金过程的可控。

图9 冶金涂层的金相显微镜照片和涂层的SEM像[63]

Fig. 9 Macrostructure of coating(a) and SEM image of coating(b)[63]

4 结论与展望

现今,冶金工业为其他各个行业的发展提供了有力的支撑,但我国矿产资源丰富没有得到有效的利用,还需解决有效利用和高效分离提取金属的基础理论问题。这需要突破传统的冶金技术思路,深入开展复杂共伴生金属矿产资源和二次资源,利用高效的反应和清洁分离里提取理论新技术的基础研究。另一方面,新的低能耗生产工艺及节能降耗措施,更需要从新的资源,能源和环境相协调统一的视角审视现有的冶金工艺和流程,通过包括冶金行业内及其他工艺的交叉,创新思路,建立新的冶金理论,促进冶金行业的健康可持续发展。

等离子体技术作为一种有效的冶金手段。该技术具有以下优势:1) 功率可调,转化率、热利用率高,制备过程对环境友好;2) 气氛可控,可满足还原熔炼及氧化熔炼等多种形式的熔炼需求;3) 强化冶炼过程与化学反应耦合,能发生传统冶炼工艺中无法进行的反应;4) 在精炼工艺中可去除传统精炼方法难以处理的元素,除杂程度高,能制备高纯度、微观组织稳定且性能优异的铸锭;5) 等离子体区域温度高,适用于难熔金属锆、铪、钒等及其合金的熔炼和表面冶金处理。但该技术存在设备的成本较高、稳定性较低、维护难度大等问题,导致其在冶金工业中的推广应用难度较大。针对以上问题,可结合等离子体诊断和数值模拟手段来测量与计算冶炼过程中熔池表面的轴向速度分布、温度分布和电流密度分布,找到最佳的电弧电流与气氛压力范围,提高冶炼效率,增强产物品质。此外,需要通过优化等离子体设备的设计来提高部件的寿命和生产过程中的电弧稳定性,在提高生产连续性的同时减少能耗,使其更好地服务于实际生产。

由于国内传统冶金工艺技术成熟,许多设备仍在正常使用年限内,致使等离子体技术在冶金中的应用受到了限制。但随着我国在航空航天等高精尖技术领域的迅速发展,对高品质冶金产品的需求会逐渐增加,等离子体冶金因其在精炼提纯和表面冶金上特有的优势必将发挥其不可替代性。未来等离子体冶金的发展趋势可以概括为:1) 加大在特种材料的精炼提纯和表面冶金领域的基础研究力度,制备出能满足高端冶金产品的应用要求;2) 提高等离子体冶金技术的自动化水平,更精确地控制各项工艺参数,增强生产过程的稳定性;3) 开发功率更大、寿命更长的大型等离子体炬,缩减等离子体设备的维护成本,通过对设备实时动态监测增强生产设备运行的稳定性;4) 将等离子体冶金技术与其它冶炼工艺相结合,进一步增强冶炼过程。例如,等离子体冶金技术可以与电渣工艺配合使用,增强非金属夹杂物的去除程度;结合真空感应熔炼法,可提高熔炼强度,降低熔炼时长,制备特种用途的高品质合金材料;与外加电磁场相配合,能生长难熔金属晶体,发展增材制造技术。总之,加大等离子体技术在冶金工业中的研究及应用力度,同其它冶金工艺相结合,提高产品质量,降低生产成本,扩大产业规模,必将推动我国在特种冶金与材料领域的竞争力,更好地服务于国民经济的建设。

REFERENCES

[1] 师江伟, 杨涤心, 倪 峰. 电渣重熔的发展及其趋势[J]. 特钢技术, 2004(3): 58-61.

SHI Jiang-wei, YANG Di-xin, NI Feng. Development and tendency of electroslag remelting[J]. Special Steel Technology, 2004(3): 58-61.

[2] 李 涛, 吴家江, 李 广. 冶金新技术的应用领域及展望[J]. 化工设计通讯, 2016(10): 42.

LI Tao, WU Jia-jiang, LI Guang. Application fields and prospects of new metallurgical technology[J]. Chemical Engineering Design Communications, 2016(10): 42.

[3] 马立蒲, 刘为超. 电子束熔炼技术及其应用[J]. 有色金属加工, 2008(6): 28-31.

MA Li-pu, LIU Wei-chao. Electron beam smelting technology and its application[J]. Nonferrous Metals Processing, 2008(6): 28-31.

[4] 吴 杰, 邹振球. 等离子体技术在冶金中的应用[J]. 中国有色金属, 2007(11): 88-89.

WU Jie, ZOU Zhen-qiu. Application of plasma technology in metallurgy[J]. China Nonferrous Metals, 2007(11): 88-89.

[5] 孙建之, 陈勃伟, 温建康, 等. 镍矿湿法冶金技术应用进展及研究展望[J]. 中国有色金属学报, 2018, 28(2): 356-364.

SUN Jian-zhi, CHEN Bo-wei, WEN Jian-kang, et al. Application and research progresses of hydrometallurgy technology for nickel ore[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(2): 356-364.

[6] 佚 名. 电弧等离子体及其应用[J]. 清华大学学报(自然科学版), 1977(2): 78-97.

YI Ming. Arc plasma and its applications[J]. Journal Publishing Center of Tsinghua University Press, 1977(2): 78-97.

[7] ZHAI Da-jun, FENG Ke-qin. Preparation of micro/nano- structured ceramic coatings on Ti6Al4V alloy by plasma electrolytic oxidation process[J]. Transactions of Nonferrous Metals of China, 2019, 29(12): 2546-2555.

[8] 周 哲, 葛毅成, 汪 沅, 等. C/C-ZrC-Cu复合材料等离子喷涂W组织结构[J]. 中国有色金属学报, 2018, 28(11): 2257-2265.

ZHOU Zhe, GE Yi-cheng, WANG Yuan, et al. Microstructure of W coating by atmosphere plasma spraying on C/C-ZrC-Cu composite[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(11): 2257-2265.

[9] 叶 凯, 梁 风, 姚耀春, 等. 直流电弧等离子体法制备纳米材料的研究进展[J]. 材料导报, 2019, 33(4): 1089-1098.

YE Kai, LIANG Feng, YAO Yao-chun, et al. A survey on preparation of nanomaterials by DC arc plasma[J]. Materials Reports, 2019, 33(4): 1089-1098.

[10] 叶 凯, 梁 风, 姚耀春, 等. 纳米镍粉的制备与应用的发展趋势[J]. 化工进展, 2019, 38(5): 2252-2261.

YE Kai, LIANG Feng, YAO Yao-chun, et al. Development trend of preparation and application of nickel nanopowder[J]. Chemical Industry and Engineering Progress, 2019, 38(5): 2252-2261.

[11] SU F M, QIU X C, LIANG F, et al. Preparation of nickel nanoparticles by direct current arc discharge method and their catalytic application in hybrid Na-air battery[J]. Nanomaterials, 2018, 8: 684-696.

[12] 诸国雄, 夏维东. 国产首台等离子体连铸中间包钢水加热装置的研制[J]. 马钢技术, 1995(3): 1-5.

ZHU Guo-xiong, XIA Wei-dong. Development of the first plasma continuous casting tundish steel water heating device in China[J]. Masteel Technical, 1995(3): 1-5.

[13] 李家全, 徐 重. 双辉光离子渗金属—— 一种新颖的等离子体表面冶金技术[J]. 物理, 1996, 25(4): 229-237.

LI Jia-quan, XU Zhong. The diffusion of ions a metal by double glow discharge—A new plasma surface alloying technique[J]. Physics, 1996, 25(4): 229-237.

[14] 李争显, 周 廉, 徐 重. 等离子钛表面冶金技术[J]. 中国材料进展, 2004, 23(2): 26-28.

LI Zheng-xian, ZHOU Lian, XU Zhong. Plasma titanium surface metallurgy technology[J]. Materials China, 2004, 23(2): 26-28.

[15] ZHANG D, YE K, YAO Y C. Controllable synthesis of carbon nanomaterials by direct current arc discharge from the inner wall of the chamber[J]. Carbon, 2019, 142: 278-284.

[16] 芦越刚, 王 辉, 张 鹏. 等离子体技术及其设备在冶金中的应用[J]. 金川科技, 2017, 51(2): 47-51.

LU Yue-gang, WANG Hui, ZHANG Peng. Application of plasma technology and equipment in metallurgy[J]. Jinchuan Technology, 2017, 51(2): 47-51.

[17] 徐 重. 等离子表面冶金技术的现状与发展[J]. 中国工程科学, 2002, 4(2): 36-41.

XU Zhong. Development of plasma surface metallurgy technology[J]. Engineering Science, 2002, 4(2): 36-41.

[18] MIHOSKY M. Thermal plasma application in metallurgy[J]. Journal of the University of Chemical Technology and Metallurgy, 2010, 45(1): 3-18.

[19] MIHOVSKY M, TZONEV T, LUCHEVA B. Industrial 2.5 tons plasma induction furnace[J]. Annals of the New York Academy of Sciences, 1999, 891(6): 137-142.

[20] 万树德, 汪 海. 电弧等离子体冶金技术的实际应用[J]. 材料与冶金学报, 2013, 12(2): 81-88.

WAN Shu-de, WANG Hai. Application of arc plasma metallurgy technology[J]. Journal of Materials and Metallurgy, 2013, 12(2): 81-88.

[21] 吴国元, 戴永年. 等离子技术在冶金中的应用[J]. 昆明理工大学学报, 1998, 23(3): 108-120.

WU Guo-yuan, DAI Yong-nian. The application of plasma in metallurgy[J]. Journal of Kunming University of Science and Technology, 1998, 23(3): 108-120.

[22] ERIKSSON S, 王子谦. 从原生矿和再生料中回收锌的等离子炼锌法[J]. 有色冶炼, 1986, 10(1): 9-14.

ERIKSSON S, WANG Zi-qian. Plasma zinc smelting method for recovering zinc from primary ore and recycled materials[J]. Nonferrous Smelting, 1986, 10(1): 9-14.

[23] 朱兴营, 陈 峰, 周 法, 等. 氢等离子体熔融还原炼铁方法和系统: CN201610586941.7[P]. 2016-10-12.

ZHU Xing-ying, CHEN Feng, ZHOU Fa, et al. Hydrogen plasma smelting reduction ironmaking method and system: CN201610586941.7[P]. 2016-10-12.

[24] 夏维东, 万树德, 汪 海, 等. 钢包在线等离子体加热实现钢水低过热度恒温连铸的方法: CN 97119787.3[P]. 2001-03-28.

XIA Wei-dong, WAN Shu-de, WANG Hai, et al. A method for realizing constant temperature continuous casting of molten steel with low super-heat by ladle online plasma heating: CN 97119787.3[P]. 2001-03-28.

[25] 王 庆, 孙先俊, 秦 威. 等离子高温加热技术在冶炼硅铁中的新应用[C]// 全国冶金自动化信息网2014年会论文集. 北京: 冶金自动化杂志社, 2014: 25-27.

WANG Qing, SUN Xian-jun, QIN Wei. The new application of plasma high-temperature heating technology in ferrosilicon smelting[C]// 2014 Annual Meeting of National Metallurgical Automation Information Network. Beijing: Metallurgical Automation Magazine, 2014: 25-27.

[26] 王亚军, 李晓征. 汽车尾气净化催化剂贵金属回收技术[J]. 稀有金属, 2013, 37(6): 158-169.

WANG Ya-jun, LI Xiao-zheng. Progress in recycling of precious metals in automobile catalysts[J]. Chinese Journal of Rare Metals, 2013, 37(6): 158-169.

[27] 韩守礼, 吴喜龙, 王 欢, 等. 从汽车尾气废催化剂中回收铂族金属研究进展[J]. 矿冶, 2010, 19(2): 86-89.

HAN Shou-li, WU Xi-long, WANG Huan, et al. Research progress on platinum group metals recovery from spent automobile catalyst[J]. Mining and Metallurgy, 2010, 19(2): 86-89.

[28] 许开华, 周继锋. 汽车废催化剂火法回收铂族金属的方法: CN 201610883402.X[P]. 2017-02-08.

XU Kai-hua, ZHOU Ji-feng. A method for recovering platinum group metal by automobile waste catalyst fire method: CN 201610883402.X[P]. 2017-02-08.

[29] 李国玲, 田 丰, 李 里, 等. 氢等离子体电弧熔炼技术在难熔金属提纯中的应用[J]. 稀有金属材料与工程, 2015, 44(3): 259-264.

LI Guo-ling, TIAN Feng, LI Li, et al. Application of hydrogen plasma arc melting technique on refining refractory metals[J]. Rare Metal Materials and Engineering, 2015, 44(3): 259-264.

[30] MIMURA K, LIM J W, OH J M, et al. Refining effect of hydrogen plasma arc melting on titanium sponges[J]. Materials Letters, 2010, 64(3): 411-414.

[31] ELANSKI D, LIM J W, MIMURA K, et al. Impurity removal from Zr, Nb and Ta metals by hydrogen plasma arc melting and thermodynamic estimation of hydride formation[J]. Journal of Alloys and Compounds, 2006, 413(1): 251-258.

[32] 李国玲, 田 丰, 李 里, 等. 氢等离子体电弧熔炼技术制备高纯稀土功能材料钆[J]. 材料保护, 2013, 46(2): 25-27.

LI Guo-ling, TIAN Feng, LI Li, et al. Hydrogen plasma-arc melting technique for preparing high-purity rare earths function material gadolinium[J]. Materials Protection, 2013, 46(2): 25-27.

[33] 张玉文, 丁伟中, 聂世锋. 非平衡态等离子体的冶金效应[J]. 上海金属, 2004, 26(5): 16-20.

ZHANG Yu-wen, DING Wei-zhong, NIE Shi-feng. Metallurgical effect of non-equilibrium plasma[J]. Shanghai Metals, 2004, 26(5): 16-20.

[34] CHEN J M, CHERNOV V M, KURTZ R J, et al. Overview of the vanadium alloy researches for fusion reactors[J]. Journal of Nuclear Materials, 2011, 417(1): 289-294.

[35] 李鱼飞, 罗 超, 王志钢, 等. 真空自耗电弧重熔V-4Cr-4Ti合金的微观组织结构[J]. 中国有色金属学报, 2008, 18(5): 805-811.

LI Yu-fei, LUO Chao, WANG Zhi-gang, et al. Microstructure of V-4Cr-4Ti alloy fabricated by vacuum arc remelting of consumable electrode[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(5): 805-811.

[36] 尹 燕, 罗志强, 徐仰涛, 等. 真空电弧重熔NiTi形状记忆合金[J]. 有色金属, 2009, 61(3): 6-9.

YIN Yan, LUO Zhi-qiang, XU Yang-tao, et al. Vacuum arc NiTi memory remelting shape alloy[J]. Nonferrous Metals, 2009, 61(3): 6-9.

[37] PUKASIEWICZ A G, ALCOVER P R, CAPRA A R, et al. Influence of plasma remelting on the microstructure and cavitation resistance of arc-sprayed Fe-Mn-Cr-Si alloy[J]. Journal of Thermal Spray Technology, 2014, 23(1): 51-59.

[38] 李光强, 董廷亮. 高氮钢的基础研究及应用进展[J]. 中国冶金, 2007, 17(7): 5-11.

LI Guo-qiang, DONG Ting-liang. Progresses on applications and fundamental of high nitrogen steels[J]. China Metallurgy, 2007, 17(7): 5-11.

[39] 巴顿. 等离子工艺与设备在冶炼和铸造生产中的应用[M]. 北京: 冶金工业出版社, 2018: 235-243.

PATTON. Application of plasma technology and equipment in smelting and casting production[M]. Beijing: Metallurgical Industry Press, 2018: 235-243.

[40] 李花兵, 姜周华, 申明辉, 等. 氮气加压熔炼高氮钢技术的研究进展[J]. 中国冶金, 2006, 16(10): 9-13.

LI Hua-bing, JIANG Zhou-hua, SHEN Ming-hui, et al. Development on N2-pressuried smelting technology of high nitrogen steels[J]. China Metallurgy, 2006, 16(10): 9-13.

[41] 陶 宇, TAREK E G. 用等离子旋转电极工艺生产高氮钢[J]. 钢铁研究学报, 2004, 16(1): 17-22.

TAO Yu, TAREK E G. High nitrogen steels produced by plasma rotating electrode process[J]. Journal of Iron and Steel Research, 2004, 16(1): 17-22.

[42] 赵霄昊, 左振博, 王庆相. 一种高氮不锈钢球形粉末的制备方法: CN 201610220597.X[P]. 2016-06-01.

ZHAO Xiao-hao, ZUO Zhen-bo, WANG Qing-xiang. A preparation method of high nitrogen stainless steel spherical powder: CN 201610220597.X[P]. 2016-06-01.

[43] JOHNSTON M D, BARATI M. Distribution of impurity elements in slag-silicon equilibria for oxidative refining of metallurgical silicon for solar cell applications[J]. Solar Energy Materials and Solar Cells, 2010, 94(12): 2085-2090.

[44] 罗绮雯, 陈红雨, 唐明成. 冶金法提纯太阳能级硅材料的研究进展[J]. 中国有色冶金, 2008, 2(1): 12-14.

LUO Qi-wen, CHEN Hong-yu, TANG Ming-cheng. Development of metallurgy purification technology for solar grade silicon[J]. China Nonferrous Metallurgy, 2008, 2(1): 12-14.

[45] MARTINUZZI S, PERICHAUD T, TRASSY C, et al. N-type multicrystalline silicon wafers prepared from plasma torch refined upgraded metallurgical feedstock[J]. Progress in Photovoltaics Research and Applications, 2009, 17(5): 297-305.

[46] BENMANSOUR M, NIKRAVECH M, MORVAN D, et al. Diagnostic by emission spectroscopy of an argon-hydrogen RF inductive thermal plasma for purification of metallurgical grade silicon[J]. Journal of Physics D: Applied Physics, 2004, 37(21): 2966-2974.

[47] WANG J, LI X, HE Y, et al. Purification of metallurgical grade silicon by a microwave assisted plasma process[J]. Separation and Purification Technology, 2013, 102(4): 82-85.

[48] 李会吴, 万树德. 电弧等离子体冶炼提纯工业硅[J]. 中国科学技术大学学报, 2010, 40(9): 951-956.

LI Hui-wu, WAN Shu-de. Vacuum refining metallurgical grade silicon by arc plasma[J]. Journal of University of Science and Technology of China, 2010, 40(9): 951-956.

[49] 尹 盛, 王敬义, 李战春, 等. 硅粉在直流氩等离子体中的刻蚀提纯[J]. 稀有金属材料与工程, 2007, 36(3): 547-550.

YIN Sheng, WANG Jing-yi, LI Zhan-chun, et al. Etching purification of Si particulates in DC Ar plasma[J]. Rare Metal Materials and Engineering, 2007, 36(3): 547-550.

[50] 伍继君, 戴永年, 马文会, 等. 冶金级硅氧化精炼提纯制备太阳能级硅研究进展[J]. 真空科学与技术学报, 2010, 30(1): 43-49.

WU Ji-jun, DAI Yong-nian, MA Wen-hui, et al. Latest Progress in purifying metallurgical grade silicon into solar grade silicon by oxidation refining[J]. Journal of Vacuum Science and Technology, 2010, 30(1): 43-49.

[51] YUGE N, ABE M, HANAZAWA K, et al. Purification of metallurgical-grade silicon up to solar grade[J]. Progress in Photovoltaics Research and Applications, 2001, 9(3): 203-209.

[52] REN B, MIAO Q, LIANG W, et al. Characteristics of Mo-Cr duplex-alloyed layer on Ti6Al4V by double glow plasma surface metallurgy[J]. Surface and Coatings Technology, 2013, 228(1): 206-209.

[53] 徐 重, 张高会, 张平则, 等. 双辉等离子表面冶金技术的新进展[J]. 中国工程科学, 2005, 7(6): 73-78.

XU Zhong, ZHANG Gao-hui, ZHANG Ping-ze, et al. New development of double glow plasma surface metallurgy technology[J]. Engineering Science, 2005, 7(6): 73-78.

[54] XU Z, LIU X, ZHANG P, et al. Double glow plasma surface alloying and plasma nitriding[J]. Surface and Coatings Technology, 2007, 201(9): 4822-4825.

[55] LUO X X, YAO Z J, ZHANG P Z, et al. A study on high temperature oxidation behavior of double glow plasma surface metallurgy Fe-Al-Cr alloyed layer on Q235 steel[J]. Applied Surface Science, 2014, 305(6): 259-266.

[56] LIU Y C, ZHANG P Z, WEI D B, et al. Corrosion behavior of tantalum alloying on γ-TiAl by double-glow plasma surface metallurgy technique[J]. Surface and Interface Analysis, 2017, 49(1): 674-681.

[57] 王冰莹, 袁霄梅, 王文慧. 双层辉光等离子表面共渗Cr-Ni-Mo-Co工艺研究[J]. 表面技术, 2012, 41(1): 83-85.

WANG Bing-ying, YUAN Xiao-mei, WANG Wen-hui. Double glow plasma surface metallugy Cr-Ni-Mo-Co technology research[J]. Surface Technology, 2012, 41(1): 83-85.

[58] 姚文苇. Ti-6Al-4V合金表面等离子Nb合金化工艺[J]. 热加工工艺, 2014. 43(14): 143-145.

YAO Wen-wei. Process of double glow surface plasma niobizing of Ti-6Al-4V alloy[J]. Hot Working Technology, 2014, 43(14): 143-145.

[59] 陈 颢, 羊建高, 陈米宋, 等. 大面积等离子束表面冶金铁基涂层的成形机理及组织结构[J]. 中国有色金属学报, 2012, 22(5): 1365-1370.

CHEN Hao, YANG Jian-gao, CHEN Mi-song, et al. Formation mechanism and microstructure of Fe based large area coating produced by plasma jet surface metallurgy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(5): 1365-1370.

[60] CHEN H, LI H Q, SUN Y Z, et al. Microstructure and properties of coatings with rare earth formed by DC-plasma jet surface metallurgy[J]. Surface and Coatings Technology, 2006, 200(16): 4741-4745.

[61] 陈 颢, 李惠东, 李惠琪, 等. 等离子束表面冶金与激光熔覆技术[J]. 表面技术, 2005, 34(2): 1-3.

CHEN Hao, LI Hui-dong, LI Hui-qi, et al. Plasma jet surface metallurgy and laser cladding[J]. Surface Technology, 2005, 34(2): 1-3.

[62] CHEN H, LI H Q. Microstructure and wear resistance of Fe-based coatings formed by plasma jet surface metallurgy[J]. Materials Letters, 2006, 60(11): 1311-1314.

[63] 陈 颢, 羊建高, 陈米宋. 等离子束表面冶金原位颗粒增强TiC复合超厚涂层研究[J]. 稀有金属材料与工程, 2011, 40(2): 6-9.

CHEN Hao, YANG Jian-gao, CHEN Mi-song. In-situ synthesis of TiC particle re-inforced Fe base alloy composite ultra-thick coating by plasma jet surface metallurgy[J]. Rare Metal Materials and Engineering, 2011, 40(2): 6-9.

[64] 徐 重. 等离子表面冶金学[M]. 北京: 科学出版社, 2008: 43-45.

XU Zhong. Plsama surface metallurgy[M]. Beijing: Science Press, 2018: 43-45.

ZHANG Da1, 2, YE Kai1, 2, TANG Zheng-gang1, 2, LIANG Feng1, 2, 3, MA Wen-hui1, 2, 3, YANG Bin1, 2, 3, DAI Yong-nian1, 2, 3

(1. National Engineering Laboratory for Vacuum Metallurgy, Kunming University of Science and Technology, Kunming 650093, China;

2. Key Laboratory for Nonferrous Vacuum Metallurgy of Yunnan Province, Kunming University of Science and Technology, Kunming 650093, China;

3. State Key Laboratory of Complex Nonferrous Metal Resources Clear Utilization, Kunming University of Science and Technology, Kunming 650093, China)

Abstract: Metallurgical industry as the pillar of national economic development, common smelting technologies include fire, wet, electroslag remelting, electron beam smelting, and plasma smelting. Due to its merits of high thermal performance, concentrated energy, high chemical activity, fast cooling rate, and controllable reaction atmosphere, plasma has been widely used in smelting, refining, and surface metallurgy to date. This paper reviews the research progress of plasma metallurgical technology in the field of smelting, refining and surface metallurgy. There into, the plasma technology used in smelting and refining has the advantages of high purity of product, adjustable power, controllable atmosphere, high conversion rate and heat utilization rate, and environmental- friendly production process. The coatings prepared by plasma surface metallurgy have stable microstructure, excellent properties, obtaining alloy layers, which are difficult to be prepared in traditional process. In the review, the problems of this technology were illustrated, such as short equipment life, difficult control of the process parameters, higher cost, less domestic metallurgical industry applications, and the corresponding solutions have been proposed. Therefore, the next research should focus on the following: optimizing the design of plasma equipment, improving the level of automation; combining with plasma numerical simulation to find the best technological parameters boost the stability of the synthesis process and product quality, thus reducing energy consumption and production costs; it is necessary to develop the large plasma torch with higher power to realize the large-scale application of plasma technology in metallurgical industry. Eventually, the developing guidelines of plasma metallurgy method were looked forward.

Key words: plasma metallurgy; plasma smelting; plasma refining; surface metallurgy

Foundation item: Projects(11765010, 51704136) supported by the National Natural Science Foundation of China; Project(2019YFC1907900) supported by the National Key Research and Development Program of China; Project(2018HA006) supported by Freely Exploring Fund for Academicians in Yunnan Province, China; Project(2019Y0031) supported by the Science Research Fund of Education Department in Yunnan Province, China

Received date: 2020-08-07; Accepted date: 2021-05-06

Corresponding author: LIANG Feng; Tel: +86-15198797858; E-mail: liangfeng@kust.edu.cn

(编辑 王 超)

基金项目:国家自然科学基金资助项目(11765010,51704136);国家重点研发计划资助项目(2019YFC1907900);云南省院士自由探索基金资助项目(2018HA006);云南省教育厅研究基金资助项目(2019Y0031)

收稿日期:2020-08-07;修订日期:2021-05-06

通信作者:梁 风,教授,博士;电话:15198797858;E-mail:liangfeng@kust.edu.cn