稀有金属 2015,39(07),611-616 DOI:10.13373/j.cnki.cjrm.2015.07.007

钪锆陶瓷粉体的制备及其热分析动力学

苏正夫 包新军

湖南稀土金属材料研究院

摘 要:

以Sc2O3,Zr(NO3)4·3H2O和NH3·H2O为初始原料,加入少量PEG400作为分散剂,采用化学共沉淀法,经反复水洗、醇洗和干燥后,制备了钪锆陶瓷粉前驱体。运用差示扫描量热/热重(DSC/TG)技术研究了前驱体在空气中脱水分解反应的动力学过程。DSC/TG分析结果表明:390 K附近的吸热峰,源于前驱体表面物理吸附水和乙醇的脱附;560 K附近的放热峰,源于前驱体表面的有机官能团被氧化剧烈放热;650 K附近较明显的放热峰,源于前驱体中氢氧化物的脱水反应;690 K附近较明显的吸热峰与前驱体晶型转变有关。用Kissinger法和Doyle-Ozawa法计算了前驱体脱水分解反应的活化能(E)分别为144.053和110.008 k J·mol-1。用Kissinger法确定了反应级数(n)和频率因子(A)分别为1.2和2.74×1011s-1,确定了前驱体脱水分解阶段的动力学方程为dα/d T=2.74×1011e-127030.456/RT(1-α)1.2。根据动力学研究的结果,采用优化的焙烧工艺制备了钪锆陶瓷粉。扫描电镜(SEM)和X射线衍射(XRD)分析表明,合成的陶瓷粉体具有类球形形貌,衍射峰峰形尖锐,没有杂峰,具有良好的立方相结构。

关键词:

钪锆陶瓷粉;脱水分解;活化能;动力学;差示/热重;

中图分类号: TQ174.1

作者简介:苏正夫(1967-),男,湖南冷水江人,学士,高级工程师,研究方向:稀土冶炼及稀土功能材料;电话:13607439554;E-mail:suawt@163.com;

收稿日期:2014-01-17

基金:国家科技部高技术研究发展计划(“863”计划)项目(2011AA03A409)资助;

Preparation of Scandia-Doped Zirconia(ScSZ) Ceramic Powder and Thermal Analysis Kinetics for Its Precursor

Su Zhengfu Bao Xinjun

Rare Earth Metal Research Institute of Hunan

Abstract:

With Sc2O3,Zr( NO3)4·3H2O and NH3·H2O as starting materials,the precursor of scandia-doped zirconia ceramic powder was prepared by co-precipitation method using a little amount of PEG400 as surfactant,combined with repeatedly washing with deionized water and absolute ethanol. The thermal dehydration process and non-isothermal kinetics of the precursor of scandia-doped zirconia( Sc SZ) ceramic powder were investigated by differential scanning calorimetry( DSC) and thermo-gravimetric analysis( TG) techniques in air atmosphere. As observed by DSC / TG,the endothermic peak around 390 K was attributed to the desorption of ethanol and water physicsorbed on the surface of the powder,the exothermic peak around 560 K on the DSC curve was caused by the oxidative removal of organic groups coordinated on the surface of the powder,the exothermal peak around 650 K could be attributed to the dehydration of hydroxide,and the endothermic peak around 690 K was connected with the crystal form transformation of the precursor. The activation energies( E) of the dehydration reaction stage were calculated by Kissinger and Doyle-Ozawa methods as 144. 053 and 110. 008 k J·mol- 1,respectively. The reaction order( n) and pre-exponential factor( A) were also determined by Kissinger method as 1. 2 and2. 74 × 10- 11,respectively. The kinetics equation of the dehydration process was deduced as dα/d T = 2. 74 × 1011e- 127030. 456 / RT( 1-α)1. 2. Based on the results of dynamic study,the scandia-doped zirconia ceramic powder was prepared in optimized sintering condition. Scanning electron microscopy( SEM) and X-ray diffraction( XRD) results showed that the as-prepared materials were small microspheres and XRD peaks were sharp and corresponded well to the cubic structure.

Keyword:

scandia-doped zirconia ceramic powder; dehydration decomposition; activation energy; kinetics; DSC/TG;

Received: 2014-01-17

近年来,Sc2O3掺杂锆基燃料电池电解质因其优良的化学稳定性和离子导电率,受到越来越多的关注[1,2,3,4]。目前对于Sc2O3掺杂锆基陶瓷方面的研究多集 中在克服 湿化学方 法中前驱 体的团聚[5,6,7,8,9]及开发各种新型工艺路线[10,11,12,13,14,15]以制备形貌和尺寸可控的陶瓷粉体,对于陶瓷粉体前驱体热分解动力学方面的研究鲜有报道,但已有关于Sc2O3掺杂锆基陶瓷前驱体的差示扫描量热/热重 ( DSC /TG) 分析值得借鉴[3]。本文采用DSC /TG技术对氧化钪掺杂锆基陶瓷粉前驱体在空气中脱水分解反应进行动力学研究,为进一步优化其粉体制备技术提供理论依据。

1实验

1.1原料及设备

本实验所用原料除Sc2O3( 99. 76% ) 为自生产外,其他试剂都为分析纯。采用Rigaku-D-MaxγA ( 12 k W) X射线衍射仪( XRD,日本理学电机株式会社) 对钪锆前驱体及合成的钪锆粉进行晶相表征,Cu Kα 辐射,管电压40 k V,管电流300 m A, 波长0. 154056 nm,扫描范围5° ~ 80°,步长0. 02°; 采用Nova Nano SEM 230 NOVATM型扫描电子显微镜 ( SEM) 进行形貌表征; 采用NETZSCH STA449C热分析仪,在动态空气气氛中,观察陶瓷粉前驱体在5,10,15,20 K·min- 1升温速率下的热分解行为。

1.2实验过程

参考文献[3]中最佳工艺条件制备Sc2O3掺杂Zr O2基陶瓷粉前驱体。具体过程如下: 准确称量Sc2O3( 99. 76% ) ,溶解于热浓硝酸中,搅拌,待Sc2O3充分溶解后加入一定体积的二次去离子水。 继续加入准确称量的Zr( NO3)4·3H2O,使溶液中阳离子的总浓度为0. 1 mol·L- 1,Sc3 +/ Zr4 +阳离子浓度比为0. 22∶ 0. 89。按质量比m( 聚乙二醇) /m ( Zr O2+ Sc2O3) 为1. 5% 的比例加入聚乙二醇,充分搅拌溶解后,将溶液逐滴滴入质量分数2. 5% 的氨水溶液中,反应终点p H大于10,陈化15 h后过滤,水洗至洗液呈中性,继续用无水乙醇反复洗涤,将获得的醇凝胶在无水乙醇液中超声处理后, 60 ℃ 干燥48 h。

1.3研究方法

固体的热分解反应动力学计算,包括微分和积分方程计算[16]。利用热分解数据进行动力学研究的过程中,质量作用定律和Arrhenius公式常被用到。

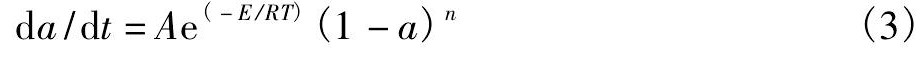

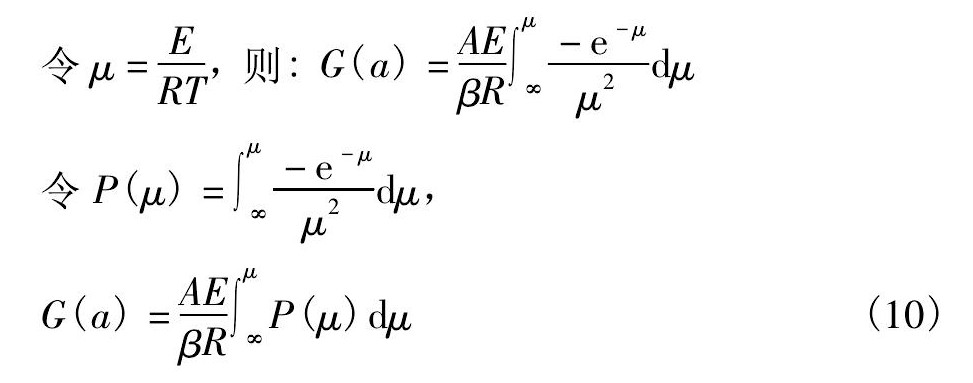

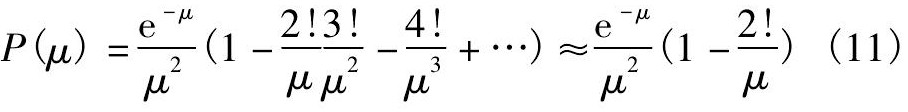

式中,k为反应速率常数,a为反应的变化率,t为反应时间,n为反应级数,E为活化能,A为频率因子,R为气体常数,T为反应温度。整理式( 1) 和式( 2) ,得:

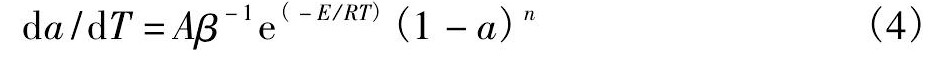

将升温速率 β = da /dt,dt = da /β 代入 ( 1) 式,得:

根据文献[15],基于微分方程的计算方法至少有21种。本文采用Kissinger法和Doyle-Ozawa法分别计算钪锆陶瓷粉前驱体脱水热分解的动力学参数。

将式( 4) 两边微分,经数学整理,得:

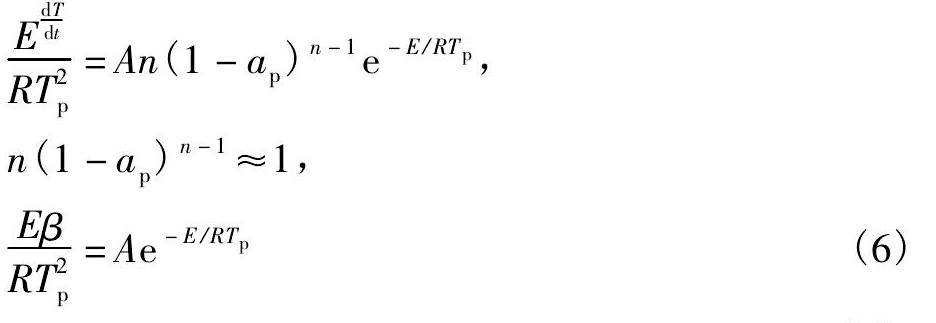

当T = Tp时,反应温度达到峰顶处时( Tp为DSC曲线峰顶处的温度) ,反应速率最大,式 ( 5 ) 两边对t进行微分,等式左边等于零,即:

等式右边:

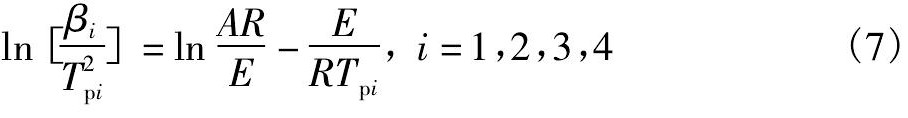

对上式两边同时取对数,得Kissinger公式[17]:

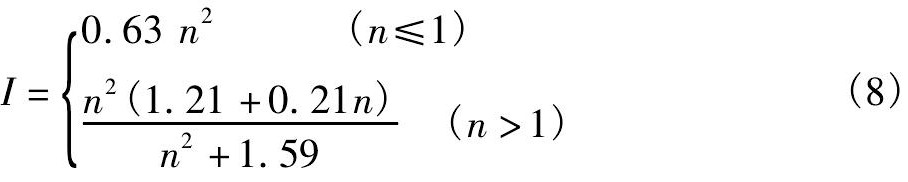

Kissinger指出,反应级数n可以由峰形形状因子I求得。I值是根据DSC曲线每个峰具体的峰形作图得来的,具体表达式如下:

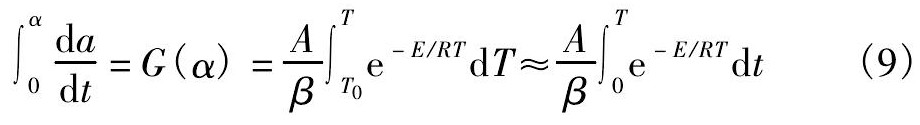

对于非定温形式,设T = T0+ βT,联立式( 1 ) 和( 2) ,两侧分别在0 ~ a和T0~ T之间积分,得:

将( 11) 式两边同时取对数得:

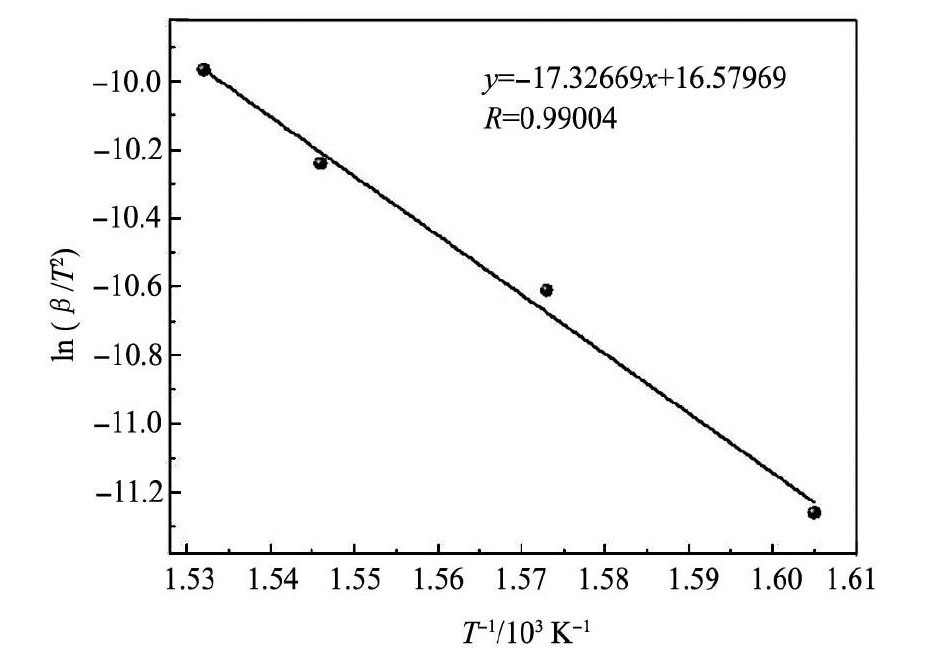

将式( 14) 代入式 ( 10) ,并两边取对数,整理得Doyle-Ozawa公式:

2结果与讨论

2.1前驱体分解过程

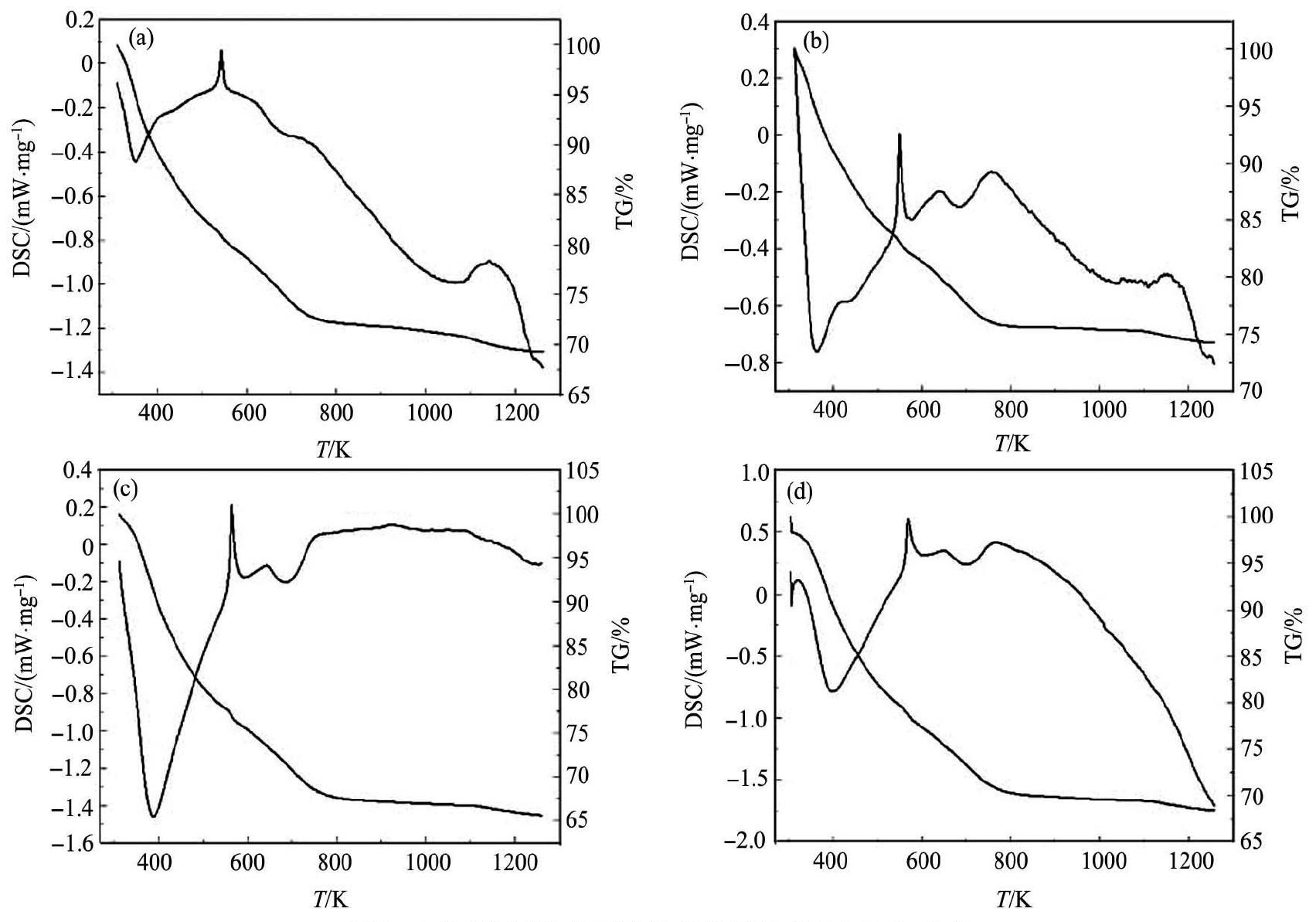

样品的TG-DSC测定所采用的升温速率分别为5,10,15和20 K·min- 1,实验均在空气气氛中进行。如图1所示,390 K附近的吸热峰源于前驱体表面物理吸附水和乙醇的脱附; 560 K附近的放热峰源于前驱体表面的有机官能团被氧化剧烈放热; 650 K附近较明显的放热峰源于前驱体中氢氧化物的脱水反应[3]; 690 K附近较明显的吸热峰与前驱体晶型转变有关[14]。

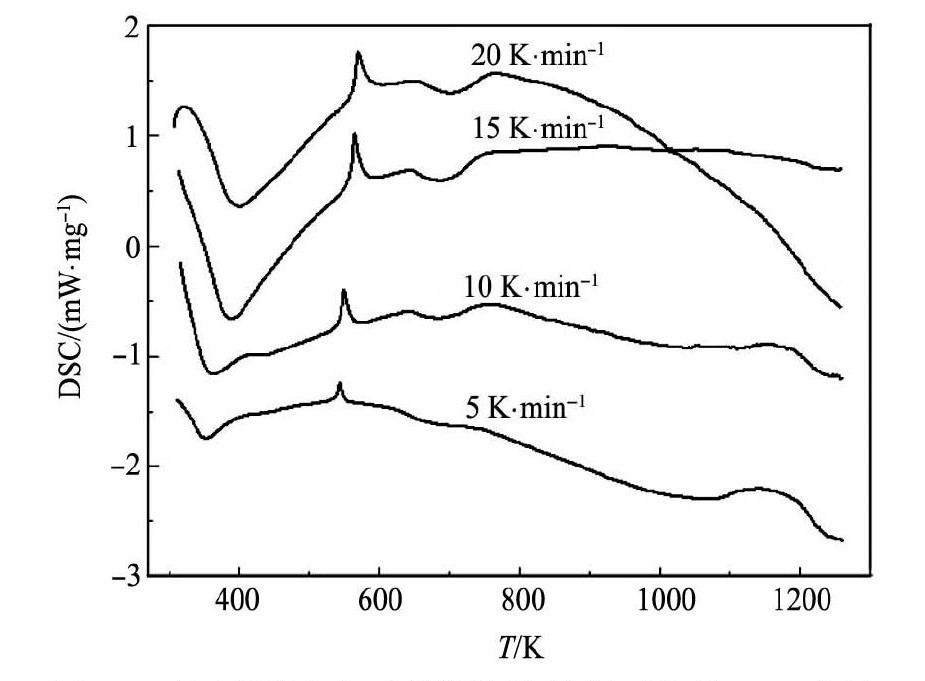

图2将不同升温速率下钪锆前驱体热分解的DSC曲线综合起来。不同的升温速率下,DSC曲线中峰顶温度Tp随升温速率的升高而出现滞后现象。说明不同升温速率下,样品的分解速度也不同。

2.2前驱体脱水反应动力学

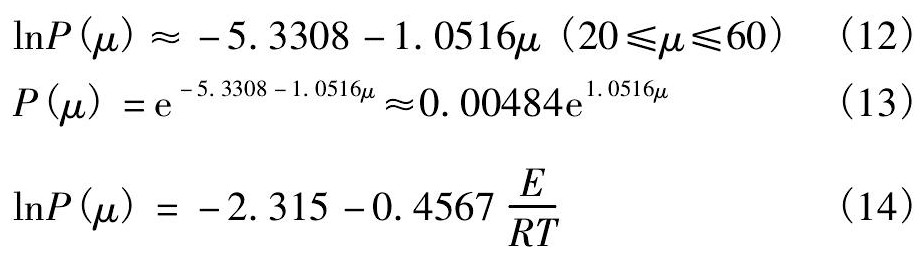

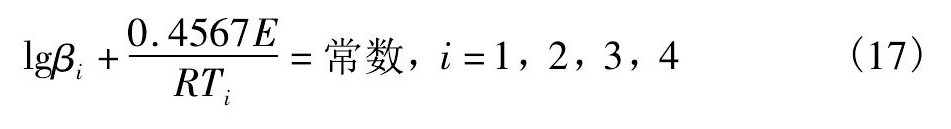

对测得的DSC曲线用Kissinger法[17,18]和DoyleOzawa法[19]分别计算反应活化能和反应级数。根据Kissinger法的基本公式:

图1 不同升温速率下钪锆粉前驱体的 TG-DSC 曲线 Fig.1 TG / DSC curves of precursor of scandia-doped zirconia( Sc SZ) ceramic powder at different heating rates ( a) 5 K·min- 1; ( b) 10 K·min- 1; ( c) 15 K·min- 1; ( d) 20 K·min- 1

图2 不同升温速率下钪锆陶瓷粉前驱体的 DSC 曲线 Fig.2 DSC curves of as-prepared precursor at different heating rates

图3为前驱体脱水热分解放热峰的ln( β /T2p) - 1 / Tp图,由直线斜率 - E /R求得前驱体脱水分解反应的活化能E。

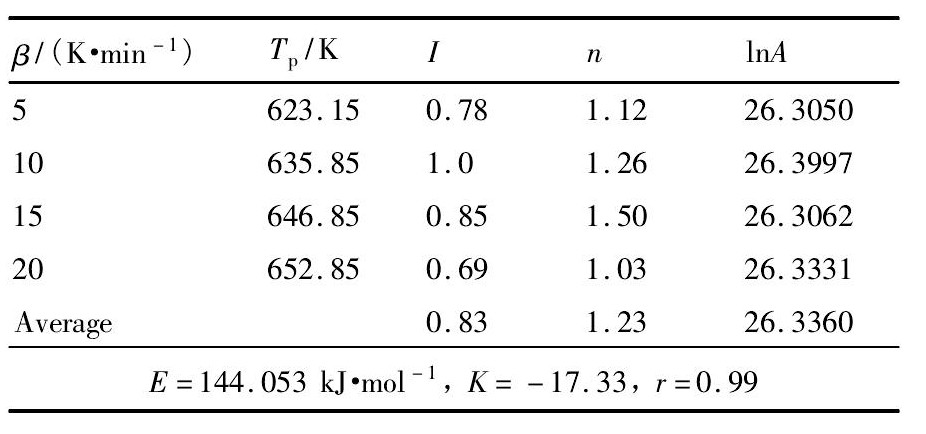

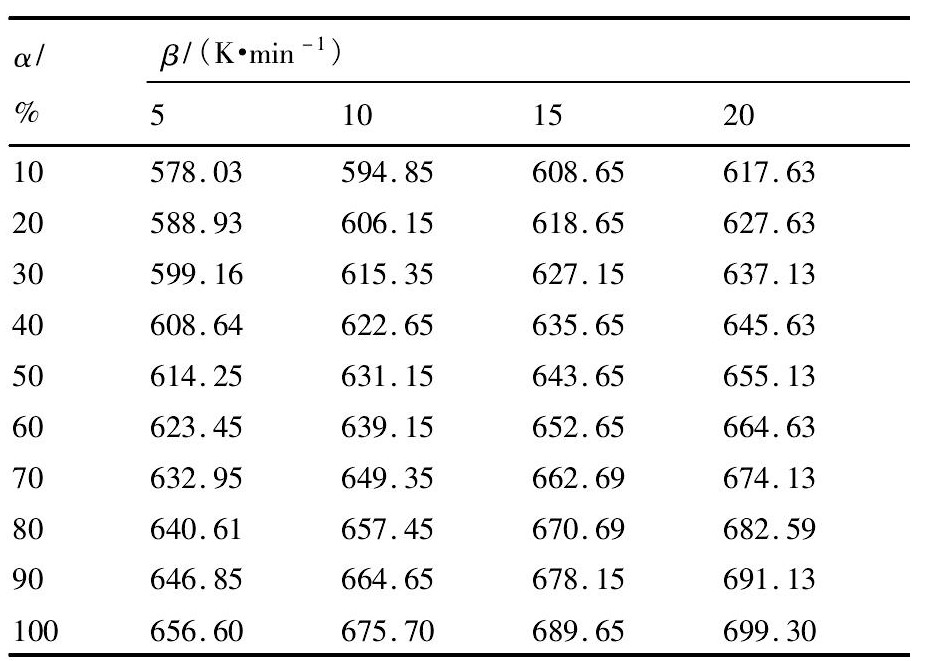

依据Kissinger法关于峰型因子的定义求得不同升温速率下的形状因子I,用式( 8) 求得反应级数n,式( 7) 计算出频率因子A。形状因子I、反应级数n、频率因子A及活化能E计算结果见表1。

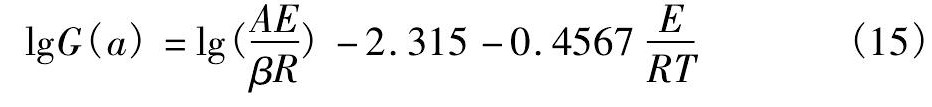

根据Doyle-Ozawa法的基本公式:

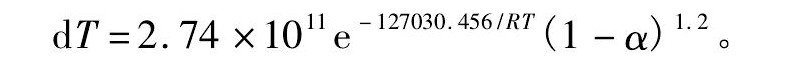

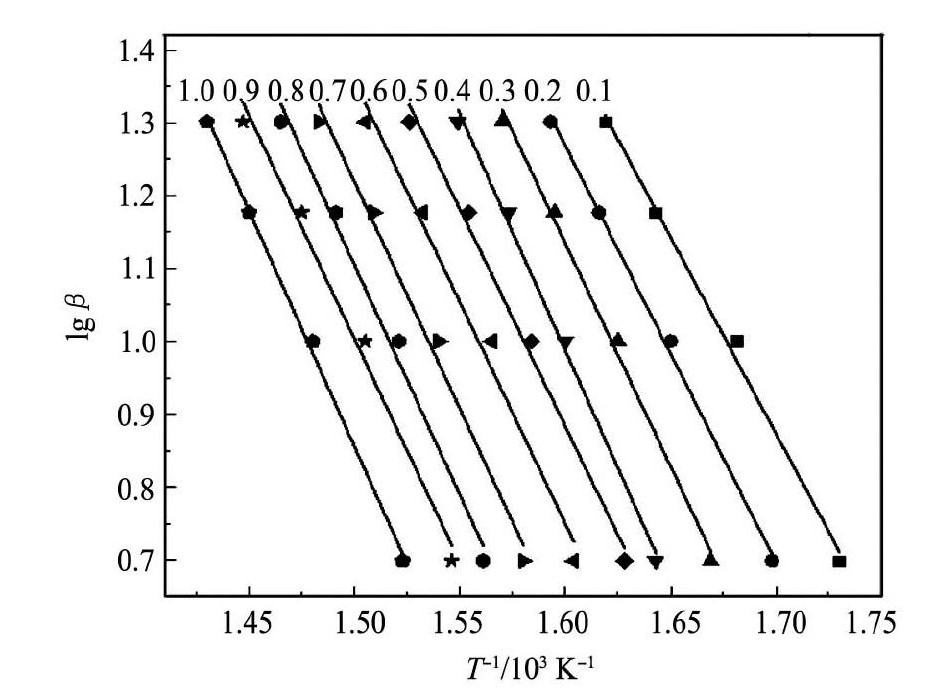

式中E为反应活化能,βi为不同的升温速率,R为气体常数。在一定的反应转化率 α 下,以lgβ -1 /T作图如图3示,直线斜率为 - 0. 4567E /R,由直线斜率求得前驱体脱水热分解活化能E。DoyleOzawa法计算前驱体脱水热分解动力学相关数据见表2。

图3 不同升温速率下的 ln( β/T2p) - 1 /Tp图 Fig.3Relationship for ln ( β / T2p) - 1 /Tpat different heating rates

表1 Kissinger 法计算得到的前驱体脱水分解参数 Table 1 Results of kinetic parameters by Kissinger method 下载原图

Note: K being line slope,and r being linear correlation coefficient

表1 Kissinger 法计算得到的前驱体脱水分解参数 Table 1 Results of kinetic parameters by Kissinger method

图4是利用Doyle-Ozawa法对钪锆陶瓷粉脱水放热峰求活化能的lgβ-1 /T图。图4中点由表2数据计算并分别进行线性拟合而得到图中的直线。

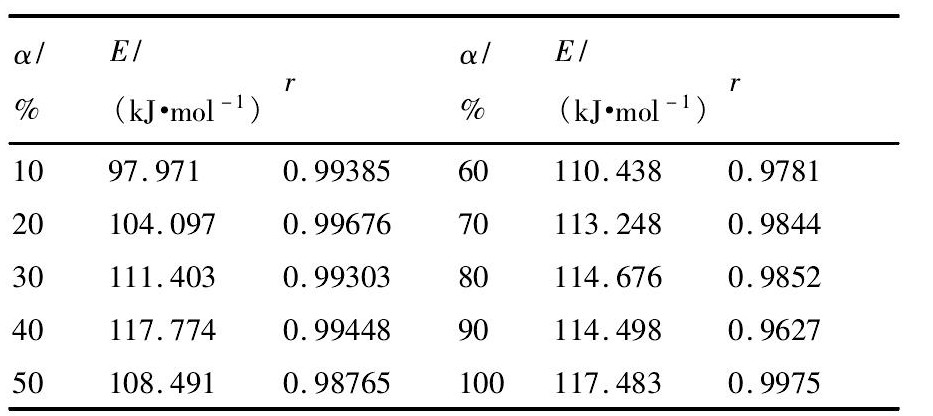

表3是由图4中各直线斜率求得的不同转化率 α 下的活化能E及其相关系数r。由表3知,反应转化率 α 不同,其反应活化能E也不同,前驱体脱水分解反应各转化率 α 下活化能E的平均值为111. 008 k J·mol- 1。

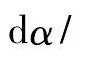

根据两种方法计算前驱体脱水分解反应的活化能E,取其平均值127. 03 k J·mol- 1。按非等温过程求取前驱体脱水分解反应的动力学参数后,根据质量作用定律、Arrhenius公式及动力学分析数据, 得到前驱体脱水分解反应的速率方程表达式:

表2钪锆粉前驱体脱水分解过程的 lgβ - 1000 /T 作图 Table 2 Corrective data used for drawing plot of lgβ versus 1000 / T for scandium-zirconium precursor dehydration decomposition process( K) 下载原图

表2钪锆粉前驱体脱水分解过程的 lgβ - 1000 /T 作图 Table 2 Corrective data used for drawing plot of lgβ versus 1000 / T for scandium-zirconium precursor dehydration decomposition process( K)

图4 Doyle-Ozawa 法求钪锆前驱体脱水热分解活化能 lgβ1 / T 图 Fig.4 lgβ-1 / T plot for dehydration activation energies of Scandium-zirconium precursor using Doyle-Ozawa method

表3 不同转化率( α) 对应的活化能 E 及相关系数 r Table 3Activation energies E and linear related coefficients r at different conversion rates ( α) 下载原图

表3 不同转化率( α) 对应的活化能 E 及相关系数 r Table 3Activation energies E and linear related coefficients r at different conversion rates ( α)

2.3样品物性表征

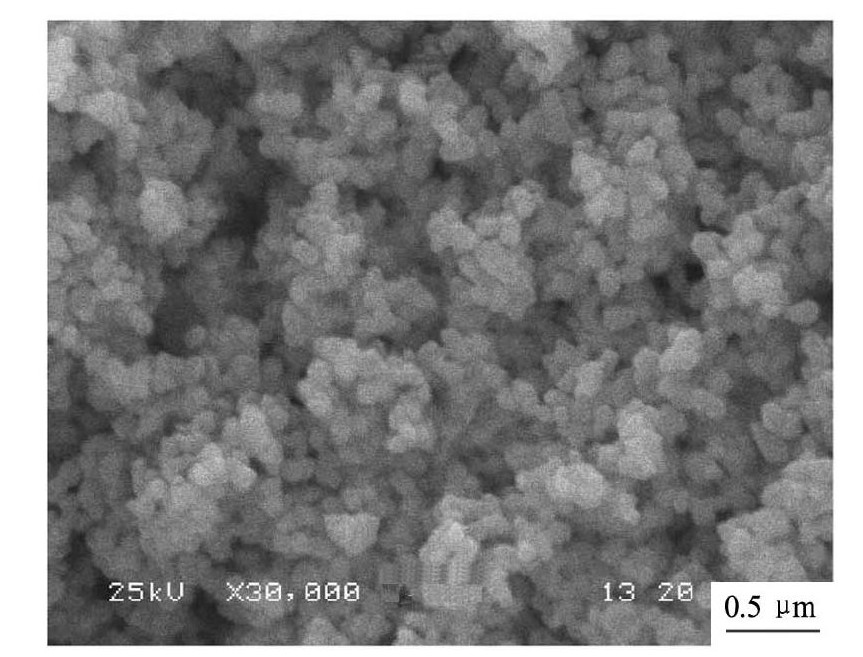

根据动力学分析结果,钪锆陶瓷粉前驱体脱水分解反应平均活化能E为127. 03 k J·mol- 1。活化能数值较大,说明陶瓷粉前驱体脱水分解相对难以发生。因此,可以适当延长前驱体脱水反应阶段的反应时间和提高前驱体焙烧处理的温度。 实验过程中,先将制备的陶瓷粉前驱体在800 K温度下反应6 h,确定前驱体脱水分解反应和晶形转化充分进行,再升温至1073 K焙烧2 h,使得钪锆陶瓷粉晶型更加稳定。样品的SEM表征见图5,由图5可知,经800 K焙烧6 h,再升温至1073 K焙烧2 h后制备的陶瓷粉体具有类球形形貌,细小的球粒团聚在一起形成直径约0. 7 μm的团聚颗粒。

图5 钪锆陶瓷粉的 SEM 图 Fig.5 SEM image of as-prepared Sc SZ powders

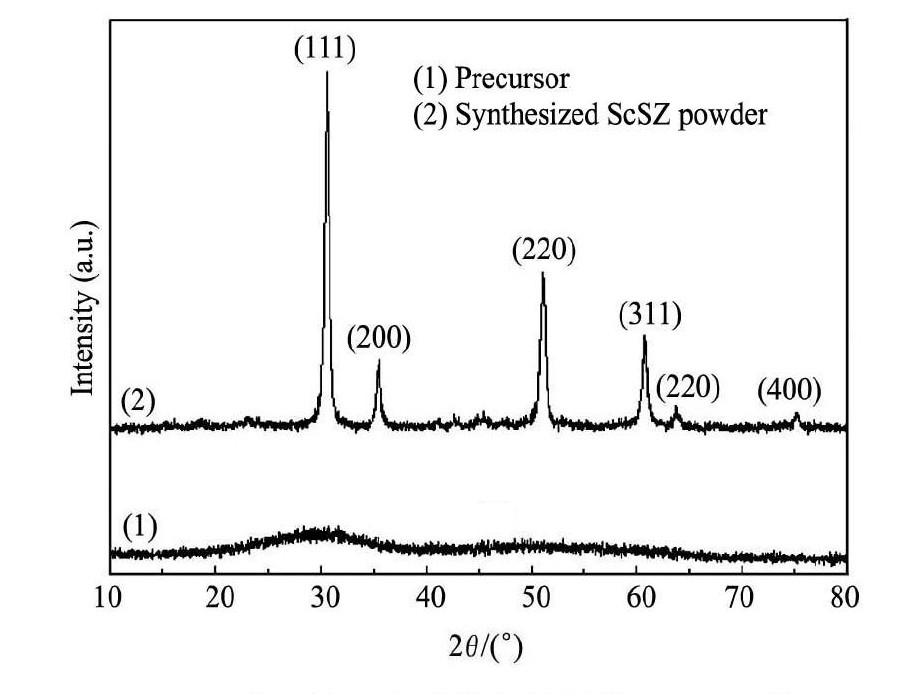

图6 前驱体及合成的钪锆粉的 XRD 图谱 Fig.6 XRD patterns of precursor and prepared Sc SZ powders

样品的XRD表征见图6。由图6可知,共沉淀法合成的钪锆陶瓷粉前驱体没有明显晶型,经800 K焙烧6 h,再升温至1073 K焙烧2 h后,陶瓷粉体衍射峰尖锐,且没有杂峰,具有良好的立方相结构。由谢乐公式[20]: dXRD= 0. 9λ / ( βcosθ) 计算出800 K温度下焙烧6 h,再1073 K焙烧2 h后制备的陶瓷粉的晶格参数为14. 27 nm,比文献[21]报道中相同工艺下制备的陶瓷粉体晶粒要小,可能原因在于,800 K温度下经过6 h的加热处理,晶型转化彻底,再经1073 K处理2 h,获得无烧结的纯立方相晶体。

3结论

1. 运用DSC / TG技术研究了钪锆陶瓷粉前驱体脱水热分解的反应动力学。利用Kissinger法和Doyle-Ozawa法计算出前驱体脱水分解的活化能E分别为144. 05和110. 01 k J·mol- 1; 运用Kissinger法确定了反应级数n和频率因子A分为1. 2和2. 74 × 1011s- 1。根据质量作用定律、Arrhenius公式和动力学分析数据得出前驱体脱水热分解的速率方程表达式为: da /d T = 2. 74 × 1011e- 127030. 456 / RT( 1 - a)1. 2。

2. 根据动力学分析结果,钪锆陶瓷粉前驱体脱水分解反应平均活化能E为127. 03 k J·mol- 1, 活化能数值较大,说明陶瓷粉前驱体脱水分解相对难以发生。

3. 采用优化的焙烧工艺: 将前躯体先经过800 K温度焙烧6 h,再升温至1073 K焙烧2 h。 SEM和XRD表征表明,合成的陶瓷粉体具有类球形形貌,峰形尖锐且没有杂峰,具有良好的立方相结构。