文章编号:1004-0609(2015)-09-2381-08

胶层辅助激光焊双相钢/铝合金接头显微组织与力学性能

周惦武,李宁宁,刘元利,徐少华,刘金水

(湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082)

摘 要:对1.4 mm厚DP590双相钢和1.2 mm厚6016铝合金平板试件进行有无胶层加入的激光搭接焊试验,利用卧式金相显微镜、扫描电镜(SEM)、背散射电子衍射技术(EBSD)、能谱仪(EDS)、显微硬度分析仪和微机控制电子万能试验机等研究有无胶层辅助激光焊接头焊缝区域的金相组织、断口形貌、相分布及含量、晶粒大小、界面元素分布、显微硬度与接头力学性能。结果表明:在激光功率为1800 W、焊接速度为40 mm/s、离焦量为+2 mm、采用Ar为保护气体且流量为15 L/min的条件下,添加胶层时,焊接试样焊缝表面成形性良好,焊缝区无软化组织生成,焊接接头的平均剪切强度为41.33 MPa;与没有添加胶层的相比,试样的剪切强度提高1.44倍。添加胶层可增加焊缝熔深和熔宽,有利于钢/铝的焊合,钢/铝界面生成具有延性富Fe的Fe-Al化合物,均匀分布的晶粒有助于试件承受的外力均匀分布在焊接接头的搭接区域,因而添加胶层对焊接接头的力学性能有改善作用。

关键词:激光焊接;钢/铝异种金属;胶层;显微组织;力学性能

中图分类号:TG113.26 文献标志码:A

Microstructure and mechanical properties of dual phase steel/aluminum alloy laser welding with adhesive layer addition

ZHOU Dian-wu, LI Ning-ning, LIU Yuan-li, XU Shao-hua, LIU Jin-shui

(State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,

Hunan University, Changsha 410082, China)

Abstract: The fiber laser welding test with or without adhesive layer addition was carried out on the DP590 dual phase steel with thickness of 1.4mm and 6016 aluminum alloy with thickness of 1.2 mm. By horizontal metallographic microscopy, scanning electron microscopy, electron backscatter diffractometry, energy dispersive spectroscopy, the micro-hardness tester and microcomputer control electronic universal testing machine, the microstructure of the welded joint region, fracture morphology, distribution and content of phase, grain size, the distribution of interface elements and mechanical properties of welded joints were studied. The results show that the morphology of welding surface can be improved and softening microstructure of the weld zone does not form when the welding power is 1800 W, welding speed is 40 mm/s, the defocus distance is +2 mm, and Ar gas acts as the protection gas with flow rate of 15 L/min. The average shear strength of the welding sample with adhesive layer addition reaches 41.33 MPa. Compared with that without adhesive layer addition, the average shear strength of weld joint increases by 1.44 times. The increases of weld penetration and width by adding adhesive layer promote the combination of the steel and aluminum interface, Fe-rich Fe-Al intermetallic compounds has better ductility, the uniform size grains distribute in the region of the welded joint, which can improve the mechanical properties of welded joints with adhesive layer addition.

Key words: laser welding; steel/aluminum dissimilar metal; adhesive layer; microstructure; mechanical property

汽车轻量化成为21世纪汽车技术的前沿和热点,高的比强度钢、铝合金等轻质材料的大量使用对于整车的轻量化起着举足轻重的作用[1-2]。对双相钢/铝合金连接而言,由于双相钢焊接时易形成裂纹缺陷或组织出现软化现象,而铝合金具有较高反射率,因此,实现双相钢/铝合金优质焊接十分困难[3-4]。近年来出现的胶层辅助激光焊技术有望解决双相钢/铝合金焊接存在的困难,它是一种将激光焊与胶接相结合形成的复合连接技术,这种技术中,胶层的添加改善了钢/铝两板间热量传递受阻现象[5],而且还可改变铝合金表面高反射率的状况,从而增加铝合金对激光能量的吸收;此外该技术中的胶接使应力均匀分布到整个胶层上,激光焊有效增强胶接的抗剥离能力,二者的协同作用使材料焊接结构件的性能大幅度提高,胶层辅助激光焊成为双相钢/铝合金理想的连接方法。目前,国内外胶层辅助激光焊的研究主要集中在铝合金与镁合金,而关于双相钢/铝合金的研究较少。ROBERT等[6]研究发现,AA5754铝合金胶层辅助激光焊试件接头性能均优于单一胶接和焊接接头的性能;LIU等[7-8]比较了镁合金激光焊、胶接、胶层辅助激光焊3种接头的平均剪切力和抗剥离力,发现对于相同尺寸试件,胶层辅助激光焊接头的剪切力最大,胶接接头的次之,焊接接头的最小;任大鑫等[9]认为镁合金胶层辅助激光焊添加胶层利于增加试件对激光的吸收率,同时增大熔深,接头的力学性能不会因胶层的添加而带来负面影响;王红阳等[10]对镁铝异种金属进行胶层辅助激光焊时,发现添加胶层加速了镁、铝合金之间的热量传递,胶层在激光作用下汽化,形成大量的等离子体颗粒,增加了铝合金对激光的吸收作用;KEMAL等[11]分析了胶层辅助激光焊不同时刻的熔池温度场及熔化区的应力状态,发现胶层与板材分界处金属凝固受到影响,从而影响激光小孔的形成,而焊接材料、胶粘剂的比热和激光吸收率等对激光能量的传递也有很大影响。为探索一种新的钢/铝连接方法,本文作者采用光纤激光器对1.4 mm厚的DP590双相钢和1.2 mm厚的6016铝合金平板试件进行了有无胶层加入的激光搭接试验,通过加入胶层前后接头焊缝区域组织性能的对比分析,探讨添加胶层对焊接接头力学性能的改善作用。该研究结果可为车用双相钢/铝合金优质焊接提供一种新的研究思路,为推进汽车轻量化提供重要理论依据和实验基础。

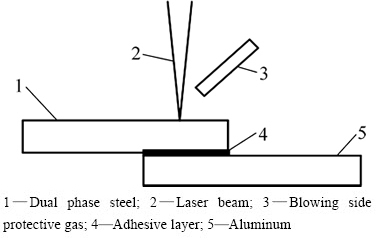

1 实验

胶层辅助激光焊实验采用YLS-4000-CL型光纤激光器作为焊接热源,最大输出功率为4000W,激光波长为1070 nm,连续输出的激光模式为TEM00,抛物反射镜聚焦,焦距镜长为200 mm、焦斑直径为0.4 mm、光束发散角α<0.15 rad。实验材料为DP590双相钢和6016铝合金,双相钢的化学成分(质量分数,% ,下同)如下:C 0.15,Si 0.60,Mn 2.50,S 0.015,P 0.04,Fe余量;6016铝合金的化学成分为:Si 1~1.5,Cu 0.2,Mn 0.2,Mg 0.25~0.6,Fe 0.5,Al余量。双相钢和铝合金的板料尺寸分别为1.4 mm×100 mm×30 mm和1.2 mm×100 mm×30 mm。焊前用丙酮清洗试样以去除表面油污,用砂纸打磨去除铝合金表面的氧化层,然后在搭接长度为30 mm的区域内涂上自制厚度约为0.1 mm的汽车用胶层,对板材试样施以一定的压力保证胶层的均匀性,在室温下自然固化24 h。焊接时,考虑到铝合金反射率高,采用双相钢板置于铝合金上侧的搭接形式,采用氩气为保护气体,胶层辅助激光焊的实验示意图如图1所示。为对比分析添加胶层对接头组织与性能的影响,本实验中所述未添加胶层的焊接工艺条件均与添加胶层的相同。以获得优良焊缝表面成形性和较大焊缝熔深为目标,确定优化焊接工艺参数如下:激光功率为1800 W,焊接速度为40 mm/s,离焦量为+2.0 mm,Ar为保护气体,流量为15 L/min。焊后,用线切割将试样切割成检测标准试样,打磨抛光后用质量分数为4%的HNO3溶液腐蚀后制备金相试件,利用XJG-05型卧式金相显微镜观察钢/铝焊缝的金相组织;用微机控制电子万能试验机测试焊接试件的剪切强度;采用配有能谱仪(EDS)和电子背散射衍射(EBSD)探头的 FEI Quanta200型扫描电镜观察断口形貌,分析界面元素分布、相的分布及含量及晶粒大小。

图1 胶层辅助激光焊示意图

Fig. 1 Schematic diagram of laser-adhesive hybrid bonding

2 结果与分析

2.1 焊缝的显微组织

图2所示为优化焊接工艺参数条件下钢/铝和钢/胶层/铝焊缝的显微形貌。由图2可以看出,焊接试样的焊缝表面成形性良好,添加胶层后,焊缝熔深由1.525 mm(见图2(a))增加到1.650 mm(见图2(b)),熔宽由0.417 mm(见图2(a))增加到0.858 mm(见图2(b))。图2(c)和图2(d)所示分别为添加胶层激光功率2000 W和1600 W、其他工艺参数与优化相同条件下焊缝的显微形貌。可见添加胶层后,当激光功率过大时,焊缝区易出现明显的裂纹缺陷(见图2(c));而当激光功率过小时,下层铝板未融化,出现钢/铝未焊上的情况(见图2(d))。

钢板在激光作用下形成熔池,相比于金属材料,胶层受到激光作用后更易汽化,进而在铝合金表面形成一层很薄的气体和固体微粒的混合物[10],由于明显改变铝合金表面高反射率的状况,使得铝合金对激光能量的吸收大大增加,这样焊接过程中热输入量的增加,增加焊缝熔深与熔宽,使得钢/铝的结合面积增加,因而有利于钢/铝的焊合。

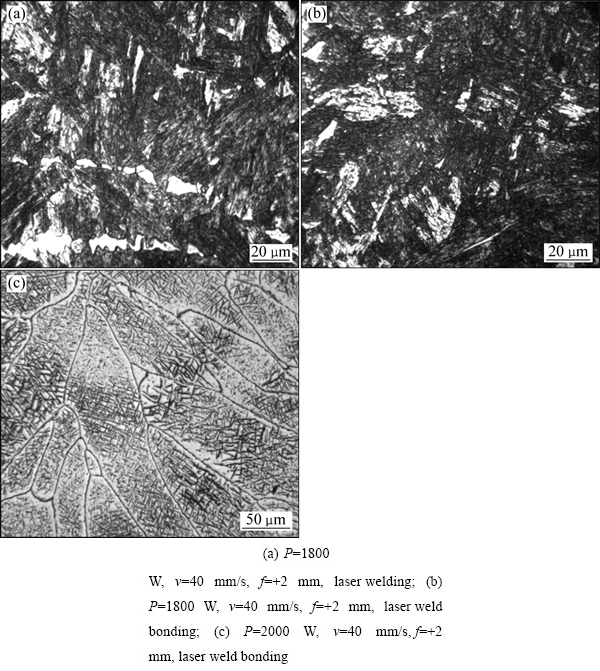

图3所示为添加胶层前后钢/铝焊接试样焊缝区的显微组织。由图3可以看出,钢/铝焊缝区中马氏体板条构成了板条束群,各板条束群之间方向基本一致,并且成一定角度。相比较而言,添加胶层后焊缝区的板条束较多、细且致密(见图3(b)),但激光功率过大时(2000 W),添加胶层焊缝区板条束变得粗大(见图3(c))。

2.2 焊接接头的力学性能与断口形貌

图4所示为添加胶层前后钢/铝焊接接头断裂后的剪切试样。由图4可以看到,未添加胶层时,试样的断裂位置为焊缝边缘(见图4(a));添加胶层时,试样从整个焊缝区剥离(见图4(b))。未添加胶层试样的平均剪切强度为28.73 MPa,添加胶层后,平均剪切强度为41.33 MPa;与没有添加胶层的试样相比,焊接接头的平均剪切强度提高1.44倍。

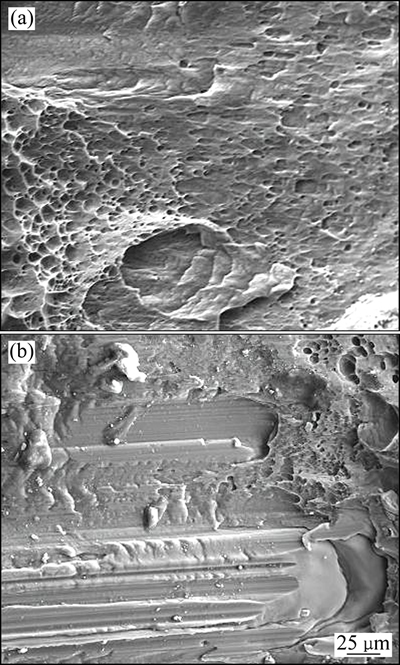

图5所示为添加胶层前后剪切试样断口的显微形貌。未添加胶层时,断口形貌呈现典型的解理断裂特征(见图5(a));而添加胶层后,断口形貌为韧窝形状大小不一的韧窝断裂(见图5(b))。

图2 不同焊接工艺参数下钢/铝激光焊和钢/铝激光胶接焊接头界面的宏观形貌

Fig. 2 Macro-morphologies of steel/aluminum and steel /adhesive/ aluminum under different laser welding parameters

图3 不同焊接工艺参数下钢/铝合金和钢/胶层/铝合金焊缝区的金相组织

Fig. 3 Metallographic structures of steel/aluminum and steel/adhesive/aluminum weld at different laser welding parameters

图4 钢/铝合金照片和钢/胶层/铝合金剪切断裂位置

Fig. 4 Photos of fracture positions of steel / aluminum joint (a) and steel /adhesive/ aluminum joint (b) after tensile test

2.3 界面层的SEM分析

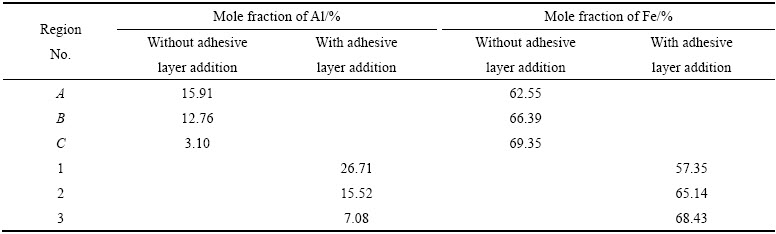

图6所示为添加胶层前后钢/铝界面层的SEM像。将图6(a)所示未添加胶层钢/铝界面层划分为A、B和C 3个区域,并进行能谱分析,结果如表1所列。Fe和Al元素的摩尔比约为3:1,从Fe-Al相图推测来看,A和B区域为Fe3Al化合物;C区域主要为Fe元素,而Al元素的含量很少。将图6(b)所示添加胶层钢/铝界面层划分为1、2和3这3个区域,并进行能谱分析,结果也列于表1中。发现1区域的Fe和Al元素的摩尔比接近2:1,2区域的Fe和Al元素的摩尔比约为3:1,推测1、2区域分别生成了Fe2Al、Fe3Al化合物;3区域主要为Fe元素,Al元素相对含量很少。因此,添加胶层前后钢/铝界面层的Fe-Al系化合物均为富Fe的Fe-Al化合物,不同的是加入胶层后激光吸收率的增加促进了钢、铝之间的反应,富Fe的Fe-Al化合物的厚度显著增加。进一步分析添加胶层前后界面层附近产物,发现无孔洞缺陷生成,表明添加胶层受热分解产生的副产物(如气孔)较好地逸出熔池,没有影响焊缝组织熔合。

图5 钢/铝合金和钢/胶层/铝合金剪切试样断口形貌的SEM像

Fig. 5 Fractography SEM images of steel/aluminum (a) and steel /adhesive/ aluminum (b) weld joint after tensile test

图6 钢/铝合金和钢/胶层/铝合金界面层的SEM像

Fig. 6 SEM images of steel/aluminum(a) and steel /adhesive/ aluminum (b) interface layer

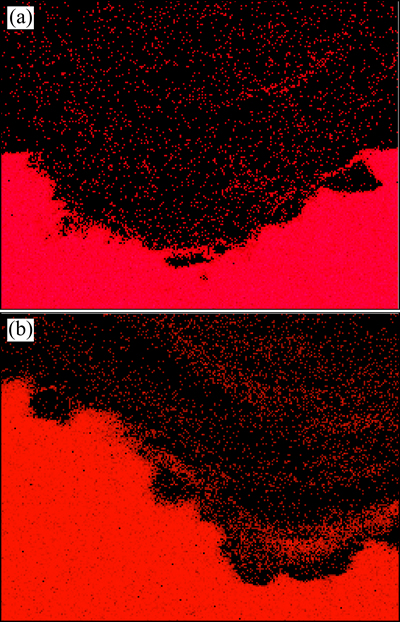

图7所示为添加胶层前后钢/铝界面Al元素的分布。由图7可以看出,添加胶层后熔池内Al元素含量减少,而熔宽两侧Al含量增大。由于添加胶层加快激光焊冷却速度,导致下层Al向上层钢侧的扩散受到抑制,熔池底部形成富Fe的Fe-Al化合物[12],因而对钢/铝界面结合、接头性能产生不利影响均不大。

图7 钢/铝合金和钢/胶层/铝合金焊接接头Al元素的分布图

Fig. 7 Distribution of Al element of steel/aluminum(a) and steel /adhesive/ aluminum (b) interface layer

2.4 焊缝的EBSD分析

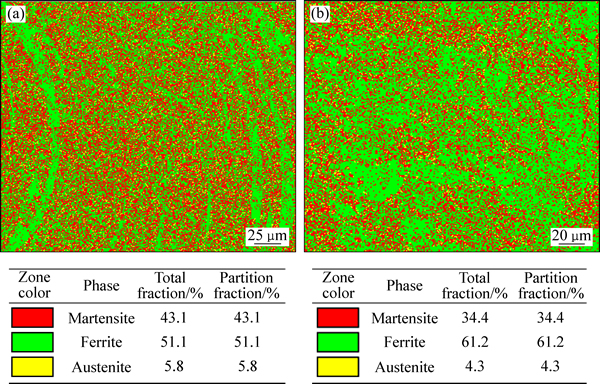

图8所示为添加胶层前后钢/铝焊缝区的相分布及各相的相对含量。发现焊缝区的组织主要为铁素体和马氏体以及少量的残余奥氏体,没有贝氏体等软化组织生成;进一步分析发现,添加胶层后焊缝区铁素体与马氏体两相含量(分别为61.2%和34.4%)与双相钢母材含量(分别为61.6%和38.4%)基本相当。本研究中力学性能测试分析表明,添加胶层提高焊接接头的平均剪切强度,为探讨添加胶层影响接头力学性能的改善作用,进一步对添加胶层前后焊缝-母材区域的晶粒尺寸与分布进行了分析,如图9所示。

表1 钢/铝和钢/胶层/铝界面层中不同区域Al、Fe元素的相对含量

Table 1 Relative content of Al, Fe in different regions of interface layer shown in Fig. 6

图8 钢/铝合金和钢/胶层/铝合金焊缝区相的分布及含量

Fig. 8 Distribution and content of phase steel/aluminum (a) and steel /adhesive/ aluminum (b) weld

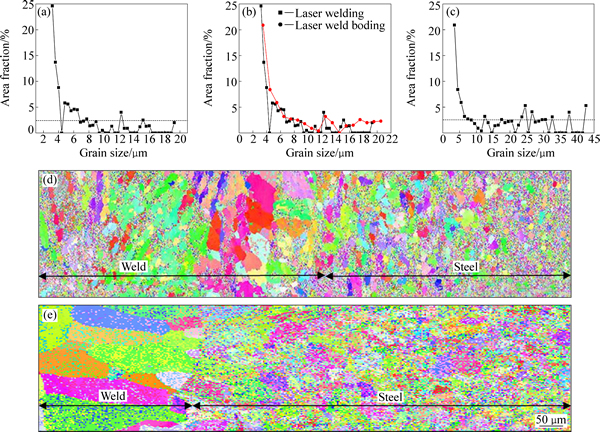

图9 钢/铝合金和钢/胶层/铝合金试样晶粒大小与分布

Fig. 9 Grain size and distribution of steel/aluminum (a), steel/aluminum and steel/adhesive/aluminum (b), steel/adhesive/aluminum (c), and EBSD analysis of weld-steel base metal in Fig. 9(a) (d) and weld-steel base metal in Fig. 9(c) (e)

从图9(a)可见,未添加胶层时,实际晶粒尺寸的分布范围较窄,焊缝-母材区域的平均晶粒尺寸为11.19 μm,焊缝热影响区较宽;添加胶层后,实际晶粒尺寸的分布范围较宽,焊缝-母材区域的平均晶粒尺寸为23.03 μm(见图9(c)),焊缝热影响区明显变窄;在同样尺寸分布范围内,添加胶层后实际晶粒略有粗化(见图9(b))。一般而言,与材料性能密切关联的微观结构参量主要有晶相组成、晶粒取向与形貌、晶粒尺寸、晶粒尺寸分布宽度等。影响应力分布的主要因素是晶粒形貌,而易形成裂纹源的微观结构位置基本不受晶粒取向的影响[13]。对本实验中双相钢/铝合金连接接头而言,添加胶层前后焊缝区相组成基本没有发生变化(见图9(d)和(e)),添加胶层后,试样在整个焊缝区剥离而不是形成裂纹源断裂于焊缝边缘(见图4(b)),因此影响试样力学性能的微观结构参量主要为晶粒尺寸及其分布宽度。通常当尺寸分布宽度较窄或晶粒尺寸分布宽度变化范围较小时,材料变形涉及的晶粒尺寸与平均晶粒尺寸比较接近;而晶粒尺寸分布宽度变化范围较大,平均晶粒尺寸变化范围较小时,晶粒尺寸分布宽度对力学性能的影响可忽略[14]。由于变形早期阶段主要设计尺寸较大且位向较适合的那部分晶粒而不是晶体中的全部晶粒,较大晶粒的塑性变形抗力要比较小晶粒的低而优先变形[15],对本实验中双相钢/铝合金连接而言,加入胶层后,虽然实际晶粒尺寸分布宽度范围较大,但偏离平均晶粒尺寸的晶粒较少,晶粒尺寸分布均匀,由于均匀分布晶粒有助于试件承受的外力均匀分布在焊接接头搭接区域,因而添加胶层对焊接接头的力学性能有改善作用[15-16]。

3 结论

1) 对DP590双相钢与6016铝合金进行激光搭接焊,在激光功率为1800 W、焊接速度为40 mm/s、离焦量为+2 mm、采用Ar为保护气体且流量为15 L/min的条件下,添加胶层时,焊接试样的焊缝表面成形性良好,焊缝区无软化组织生成。

2) 添加胶层后,钢/铝焊接接头的平均剪切强度为41.33 MPa,与没有添加胶层相比,剪切强度提高1.44倍。添加胶层增加焊缝熔深熔宽,有利于钢/铝焊合,钢/铝界面生成具有延性富Fe的Fe-Al化合物,均匀分布的晶粒有助于试件承受的外力均匀分布在焊接接头搭接区域,因而添加胶层对焊接接头的力学性能有改善作用。

REFERENCES

[1] 刘 超, 王 磊, 刘 杨. 汽车用先进高强钢的发展及其在车身设计中的应用[J]. 特钢技术, 2012, 18(2): 1-9.

LIU Chao,WANG Lei,LIU Yang. Development of advanced high-strength steel used for automobile and its application in body design[J]. Special Steel Technology, 2012, 18(2): 1-9.

[2] 范子杰, 桂良进, 苏瑞意. 汽车轻量化技术的研究及进展[J]. 汽车安全与节能学报, 2014, 5(1): 1-16.

FAN Zi-jie, GUI Liang-jin, SU Rui-yi. Research and development of automotive lightweight technology[J]. Journal of Automotive Safety and Energy Saving, 2014, 5(1): 1-16.

[3] 张元杰, 彭 云, 马成勇, 彭杏娜, 田志凌, 陆建生. Q890高强钢焊接淬硬倾向和冷裂纹敏感性[J]. 焊接学报, 2013, 34(6): 53-55.

ZHANG Yuan-jie, PENG Yun,MA Cheng-yong, PENG Xing-na, TIAN Zhi-ling, LU Jian-sheng. Weldingharden quenching tendencyand cold cracking sensitivity of Q890 high strength steel[J]. Trans China Weld Inst, 2013, 34(6): 53-55.

[4] 陈彦宾. 现代激光焊接技术[M]. 北京: 科学出版社, 2006: 41-136.

CHEN Yan-bin. Modern laser welding technology[M]. Beijing: Science Press, 2006: 41-136.

[5] 周惦武, 戴 婷, 徐少华, 刘金水. 激光胶接焊镀锌钢/铝合金的显微组织与性能[J]. 中国有色金属学报, 2014, 24(7): 1736-1743.

ZHOU Dian-wu, DAI Ting, XU Shao-hua, LIU Jin-shui. Microstructure and properties of galvanized steel/aluminum alloy laser-adhesive hybrid bonding[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(7): 1736-1743.

[6] ROBERT W, MESSLER J. Weld-bonding: the best or worst of two processes[J]. Industrial Robot, 2002, 29(2): 138-148.

[7] LIU L M, WANG H Y. The effect of the adhesive on the microcracks in the laser welded bonding Mg to Al joint[J]. Materials Science and Engineering A, 2009, 507: 22-28.

[8] 刘黎明, 王红阳, 王 恒, 宋 刚. 镁合金激光胶接焊接头微观及力学性能[J]. 中国机械工程, 2007, 18(3): 352-356.

LIU Li-ming, WANG Hong-yang, WANG Heng, SONG Gang. Microstructural characteristics and mechanical properties of laser weld bonded joints in magnesium alloy[J]. China Mechanical Engineering, 2007, 18(3): 352-356.

[9] 任大鑫, 刘黎明. 镁合金激光胶接焊胶层作用分析[J]. 机械工程学报, 2009, 45(8): 266-269.

REN Da-xin, LIU Ling-ming. Analysis of the adhesive layer of laser weld bonding joints in magnesium alloy[J]. Journal of Mechanical Engineering, 2009, 45(8): 266-269.

[10] 王红阳, 张兆栋, 刘黎明. 胶层对镁铝异种金属激光胶接焊过程中热量传递的影响[C]//中国机械工程学会及其焊接分会编. 2008轻金属与高强材料焊接国际论坛论文集. 北京: 机械工业出版社, 2008: 94-99.

WANG Hong-yang, ZHANG Zhao-dong, LIU Li-ming. Influence of adhesive during the heat transmission of Mg/Al laser weld bonding[C]//Chinese Mechanical Engineering Society and WeldingBranch. Proceedings of 2008 International Forum on Light Metal and High Strength Material Welding Technology. Beijing: China Machine Press, 2008: 94-99.

[11] KEMAL A, YAKUP K, NIZAMETTIN K. Experimental study of diffusion welding/bonding of titanium to copper[J]. Materials and Design, 2012, 37: 356-368.

[12] 张丽娟, 周惦武, 刘金水, 徐少华, 乔小杰, 李 升. 钢/铝异种金属添加粉末的激光焊接[J]. 中国有色金属学报, 2013, 23(12): 3401-3409.

ZHANG Li-juan, ZHOU Dian-wu, LIU Jin-shui, XU Shao-hua, QIAO Xiao-jie, LI Sheng. Laser welding of steel/aluminum dissimilar metal with power addition[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(12): 3401-3409.

[13] 左秀荣, 仲志国, 李立祥, 宋天福, 翁永刚, 方昌涛. 细晶铝锭熔炼的6063铝合金组织与性能研究[J]. 特种铸造及有色合金, 2005, 25(10): 587-589.

ZUO Xiu-rong, ZHONG Zhi-guo, LI Li-xiang, SONG Tian-fu, WENG Yong-gang, FANG Chang-tao. Study on the microstructure and properties of grain refining aluminium ingotsmelting 6063 aluminum alloy[J]. Special Casting & Nonferrous Alloys, 2005, 25(10): 587-589.

[14] 刘 萍. 冷却速度对Mg2Si 增强过共晶Al-Si合金组织与性能的影响[J]. 铸造技术, 2006, 27(7): 715-718.

LIU Ping. Effect of cooling rate on microstructure and properties of Mg2Si particle reinforced hypereutectic Al-Si alloy[J]. Foundry Technology, 2006, 26(7): 715-718.

[15] 张志俊. 激光焊接铝-不锈钢及焊缝显微组织分析[J].机械工程与自动化, 2009(6): 97-98.

ZHANG Zhi-jun. Aluminum-stainless steel laser welding andmicrostructure analysis of weld[J]. MechanicalEngineering & Automation, 2009(6): 97-98.

[16] 韦家虎, 董建新, 张麦仓, 曾燕屏, 赵京晨. 细晶铸造K4169合金微观组织对力学性能的影响[J]. 兵器材料科学与工程, 2006, 29(1): 25-28.

WEI Jia-hu, DONG Jian-xin, ZHANG Mai-cang, ZENG Yan-ping, ZHAO Jing-chen. Effect of the microstructure of fine grain K4169 casting alloy on mechanical property[J]. Ordnance Material Science and Engineering, 2006, 29(1): 25-28.

(编辑 龙怀中)

基金项目:国家高技术研究发展计划重点项目(2012AA111802);湖南大学汽车车身国家重点实验室自主课题(71075003)

收稿日期:2015-01-12;修订日期:2015-05-18

通信作者:周惦武,教授,博士;电话:13017297124;E-mail:ZDWe_mail@126.com