文章编号:1004-0609(2010)02-0239-05

含高体积分数SiCp的Al复合材料微观组织及弯曲性能

王庆平1,2,吴玉程1,

2.安徽理工大学 材料科学与工程学院,淮南232001)

摘 要:利用无压浸渗法制备高体积分数SiC的SiCp/Al复合材料。采用XRD和SEM对复合材料的相组成、微观组织及断口形貌进行分析,研究颗粒粒径分布和基体合金成分对复合材料抗弯性能的影响。结果表明:以Al-10Si-8Mg(质量分数,%)合金为基体制备的复合材料组织均匀,致密度好,无明显气孔缺陷;界面反应产物为Mg2Si、MgAl2O4和Fe,其弯曲强度高于以Al-10Si合金为基体制备的复合材料的弯曲强度;SiCp/Al复合材料的弯曲强度随着SiC颗粒粒径的增大而减小;复合材料整体上表现出脆性断裂的特征。

关键词:SiCp/Al复合材料;微观组织;弯曲性能;无压浸渗

中图分类号:TG146.22 文献标识码:A

Microstructures and bending properties of Al composites

with high volume fraction of SiCp

WANG Qing-ping1,2, WU Yu-cheng1, HONG Yu1, PAN Rong-jun1, MIN Fan-fei2

(1.School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China;

2.School of Materials Science and Engineering, Anhui University of Science and Technology, Huainan 232001, China)

Abstract: The SiCp/Al composites with high volume fraction of SiC were fabricated by pressureless infiltration technique. The microstructures and the fracture morphologies of composites were observed by SEM and the components were analyzed by XRD. The effects of the particle size distribution and the components of aluminum matrix on the bending strength of the composites were studied. The results show that the microstructures in the SiCp/Al-10Si-8Mg(mass fraction, %) composites are quite uniform without obvious pores. The interfacial reaction products are Mg2Si, MgAl2O4 and Fe. The bending strength of the SiCp/Al-10Si-8Mg composites is better than that of the SiCp/Al-10Si composites. Besides, the bending strength of the SiCp/Al composites decreases with increasing particle size of SiCp. The composites have the character of brittleness fracture.

Key words: SiCp/Al composites; microstructure; bending strength; pressureless infiltration

SiCp/Al复合材料由于具有比强度高、比模量高、耐磨性好、热导率高和热膨胀系数低等优异的性能,而被广泛应用于航空、航天、军事武器、汽车和电子等领域[1?2]。而在用作电子封装方面,与低体积分数的SiCp/Al复合材料相比,高体积分数SiCp/Al复合材料具有更小的热膨胀系数,更高的热导率,尺寸稳定性好等优点特别受到关注[3?5]。

目前,国内外对高体积分数SiCp/Al复合材料性能的研究多集中于材料力学性能模拟和分析及其热物理性能的研究[6?9],而关于力学性能的研究则较少报道。周储伟[10]建立一个高体积分数SiCp/Al复合材料的细观力学模型,并在该基础上进行弹塑性及损伤分析, 认为颗粒分布方式对材料强度有显著影响,颗粒分布得愈均匀,则塑性和损伤发展愈慢,材料整体上表现出更大的强度和韧性。刘君武等[11]对单尺寸SiC颗粒增强Z101所得复合材料的热学性能进行研究。本文作者采用双尺寸SiC颗粒级配,以Fe(NO3)3·9H2O为造孔剂,采用无压渗透法制备高体积分数SiCp/Al复合材料,利用SEM观察复合材料的组织及断口形貌,研究颗粒粒径级配和基体合金对SiCp/Al复合材料抗弯性能的影响。

1 实验

为了获得高体积分数SiC的复合材料,以酸洗过的双组分工业磨料用SiC颗粒及造孔剂Fe(NO3)3·9H2O为主要原料,采用硬脂酸锌作为润滑剂,水玻璃作为粘接剂。实验条件如下:1#和3#复合材料的基体为Al-10Si-8Mg,2#和4#复合材料的基体为Al-10Si;1#和2#复合材料中粒径85 μm的SiCp与粒径为28 μm的质量比为2?1,3#和4#复合材料中粒径50 μm的SiCp与粒径为14 μm的质量比为2?1。将上述原料按设计比例配料,分别在混料机上混合5 h,然后在手动陶瓷压片机上以100 MPa的压力压制成形。素坯经60 ℃干燥处理后在管式炉中1 000 ℃烧结。随炉冷却至室温,获得SiC体积分数均为66%的预制块,然后分别以Al-10%Si和Al-10%Si-8%Mg合金为基体在自制浸渗设备中900 ℃进行浸渗,充氮气保护,制得SiC体积分数为66%的复合材料。

采用D/max-r B型X射线衍射仪分析复合材料的物相组成,利用JSM?6490LV和HITACHI S?3000N型扫描电子显微镜观察复合材料的微观组织和断口形貌,利用日本岛津DCS?3000型万能试验机测试复合材料的三点弯曲性能(40 mm×5 mm×5 mm),跨距30 mm,压头位移速度为0.2 mm/min。

2 结果与分析

2.1 复合材料的相组成

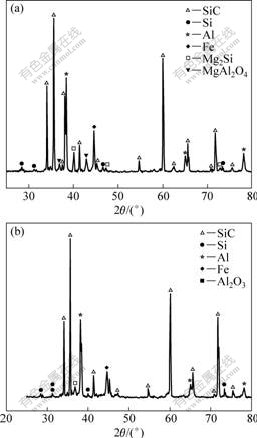

图1所示为SiCp/Al复合材料的XRD谱。对于无压浸渗SiCp/Al复合材料体系来说,在高温下增强体SiC与基体Al合金之间会发生界面反应,它对复合材料的微观组织和宏观性能起着关键的作用。对SiCp/Al系统界面反应的研究表明,在铝的熔点以上, SiC即可与熔融铝合金液发生界面反应生成各种不同的化合物,如Mg2Si和MgAl2O4等。1#SiCp/Al复合材料的XRD谱结果如图1(a)所示。由图1可知:复合材料中除含SiC增强相、Si和Al基体外, 还有Mg2Si、MgAl2O4和Fe等。分析发现,当基体中含有Mg时,Mg会和Al2O3发生反应[12],因此该复合材料中不含Al2O3:

3Mg (l)+Al2O3(s)→3MgO(s)+2Al(l)

Mg(l)+2Al(l)+2O2→MgAl2O4(s)

Mg(l)+4/3Al2O3(s)→MgAl2O4(s) +2/3Al(l)

图1 SiCp/Al复合材料的XRD谱

Fig.1 XRD patterns of SiCp/Al composites: (a) Composite 1; (b) Composite 2

2#复合材料的XRD结果(见图1(b))表明,复合材料中没有Mg2Si和MgAl2O4相,主要原因是2#基体中未含Mg的缘故。同时可以看出,两种复合材料中都存在Fe相,说明铝液和Fe2O3在900 ℃时发生铝热反应[2Al+Fe2O3→Al2O3+2Fe],该反应是放热反应,瞬间温度大于2 000 ℃,降低了Al和SiC的润湿角[13?14],对基体的浸渗起到了一定的促进作用。同时可看出两种复合材料中均无有害相Al4C3生成。

2.2 复合材料的微观组织

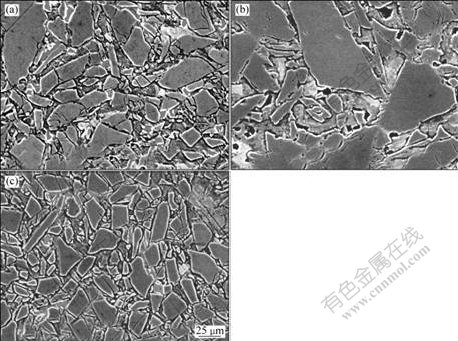

图2(a)和(c)所示分别为1#和3#SiCp/Al复合材料的SEM像。由图2看出,复合材料的组织非常均匀、致密,没有明显的缺陷。SiC颗粒基本呈均匀随机分布且层次明显,小颗粒充分填充到大颗粒的间隙中,从而有效地提高颗粒整体的体积分数。虽然采用两种粒径的颗粒混合增强,但颗粒分布均匀,不存在颗粒的偏聚区和贫化区。从图2还可以发现,在SiC增强相的周围的边界处有白色物质存在,表明无压浸渗SiCp/Al复合材料有界面反应现象的发生。图2(b)所示为2# SiCp/Al复合材料的SEM像。由图2(b)可以看出,复合材料中有明显气孔存在,分析认为一是浸渗不完全导致残留下气孔;二是较大气孔可能是在抛光过程中导致部分颗粒脱落而留下气孔。

图2 SiCp/Al复合材料的SEM像

Fig.2 SEM images of SiCp/Al composites: (a) Composite 1; (b) Composite 2; (c) Composite 3

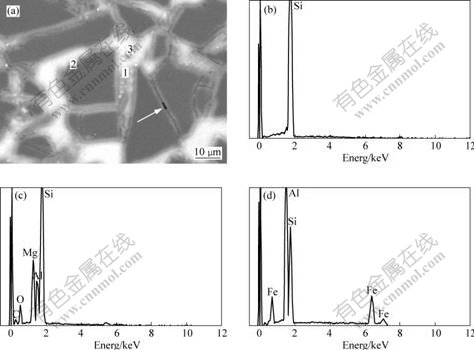

图3所示为1#SiCp/Al复合材料的背散射扫描电镜及EDS分析。由图3可以看出,SiC颗粒与基体之间的灰色界面清晰,结合良好,未发现与基体的脱粘现象。表明本实验的无压浸渗工艺能使铝合金液与SiC颗粒润湿复合,SiC颗粒弥散分布于熔体中,得到较致密的SiC颗粒增强铝基复合材料。由复合材料不同位置的EDS分析结果并结合图1的XRD分析可以确定,细小颗粒为单质Si,主要来源于基体合金,少部分来源于SiO2和Al发生反应生成的Si。图2中灰色界面物质为Mg2Si和MgAl2O4。由图3可知,复合材料中白色亮点为还原生成的单质Fe。

图3 1#SiCp/Al复合材料的SEM像及EDS谱

Fig.3 SEM image and EDS patterns of SiCp/Al composite 1

2.3 复合材料的弯曲强度及断口形貌

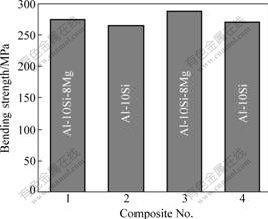

几种复合材料的抗弯强度如图4所示。由图4可以看出,以Al-10Si合金为基体的复合材料抗弯强度比以Al-10Si-8Mg合金为基体的复合材料抗弯强度要低。这是因为合金元素Mg的加入有利于合金液的浸渗,提高复合材料的致密度,使得复合材料的残余气孔率下降,从而提高了复合材料的弯曲性能。由图4也可以看出,增强体颗粒的粒径从14 μm和50 μm增加到28 μm和85 μm后,复合材料的抗弯强度减小,说明增强体颗粒的尺寸大小对复合材料的抗弯强度有明显的影响。对于单一尺寸的SiCp/Al复合材料,材料的抗弯强度随SiC颗粒尺寸的增大而减小。由于SiC颗粒的大小影响着复合材料内部应力的分布状态,同时严重影响复合材料性能的残余气孔多集中在大颗粒界面(如图中箭头所示),因此,颗粒尺寸越大,应力集中也就更为严重,SiC颗粒优先开裂。另一方面,当颗粒尺寸增大的时候,颗粒表面积也同时增大,这样颗粒表面及内部预设的缺陷也就更多,这些缺陷就会成为材料断裂的裂纹源,造成大颗粒的优先脆断,从而导致复合材料抗弯强度降低。这也同样适用于解释双颗粒配比下的实验结果。

图4 SiCp/Al复合材料的弯曲强度

Fig.4 Bending strength of SiCp/Al composites

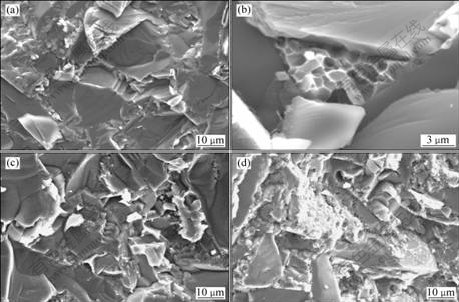

SiCp/Al复合材料抗弯断口形貌如图5所示。由图5可以看出,SiCp/Al复合材料整体上表现出脆性断裂的特征,复合材料中的SiC颗粒多发生解理断裂,由图5(b)、(d)可知,复合材料断口中存在的韧窝,这说明材料断裂时,裂纹主要沿着SiC-Al分界面扩展,铝基体有一定的韧性,表现出撕裂的特征,因而1#和3#复合材料还具有一定的塑性变形的特征。图5(b)中明显存在着较大残余气孔(如图5(b)中箭头所示),主要原因是铝液没能浸渗到SiC颗粒间的孔隙而残留下孔洞,而图5(a)和图(c)中基本无残余气孔。主要是由于1#和3#复合材料基体中引入了合金元素Mg,有利于铝合金液的浸渗,减少残余气孔的存在。

图5 SiCp/Al复合材料的断口形貌

Fig.5 Fracture morphologies of SiCp/Al composites: (a), (b) Composite 1; (c) Composite 2; (d) Composite 3

3 结论

1) 采用无压浸渗法制备出的SiCp/Al-10Si-8Mg复合材料比SiCp/Al-10Si复合材料组织均匀,致密度好,同时SiC颗粒与基体之间的界面清晰,无明显气孔等缺陷,界面反应产物为Mg2Si、MgAl2O4和Fe。

2) 以Al-10%Si-8%Mg合金为基体制备的复合材料,其抗弯强度高于以Al-10%Si合金为基体制备的复合材料,且抗弯强度随着级配SiC颗粒粒径的增大而减小。

3) 以Al-10%Si-8%Mg合金为基体制备的复合材料整体上表现出脆性断裂的特征,断口中存在SiC颗粒的解理断裂,同时断口形貌中还含一定量的韧窝,因而又具有一定的塑性变形特征。

REFERENCES

[1] SHEN Xiao-yu, REN Shu-bin, HE Xin-bo, QIN Ming-li, QU Xuan-hui. Study on methods to strengthen SiC preforms for SiCp/Al composites by pressureless infiltration[J]. Journal of Alloys and Compounds, 2009, 468(1/2): 158?163.

[2] LATANISH R M. Corrosion science, corrosion engineering and advanced technologies[J]. Corrosion Science, 1995, 51(4): 270?283.

[3] REN Shu-bin, HE Xin-bo, QU Xuan-hui, LI Yan. Effect of controlled interfacial reaction on the microstructure and properties of the SiCp/Al composites prepared by pressureless infiltration[J]. Journal of Alloys and Compounds, 2008, 455(1/2): 424?431.

[4] REN Shu-bin, HE Xin-bo, QU Xuan-hui, Islam S. Humail, LI Yan. Effect of Si addition to Al-8Mg alloy on the microstructure and thermo-physical properties of SiCp/Al composites prepared by pressureless infiltration[J]. Materials Science and Engineering: B,2007, 138(3): 263?270.

[5] LIU Jun-wu, ZHENG Zhi-xiang, WANG Jian-min, WU Yu-cheng. Pressureless infiltration of liquid aluminum alloy into SiC preforms to form near-net-shape SiC/Al composites[J]. Journal of Alloys and Compounds,2008, 465(1/2): 239?243.

[6] 张 强, 陈国钦, 武高辉, 姜龙涛, 栾伯峰. 含高体积分数SiCp的铝基复合材料制备与性能[J]. 中国有色金属学报, 2003, 13(5): 1180?1183.

ZHANG Qiang, CHEN Guo-qin, WU Gao-hui, JIANG Long-tao, Luan Bo-feng. Fabrication and property of SiCp/Al composites with high content of SiC[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(5): 1180?1183.

[7] ZWEBEN C. Advances in composite materials for thermal management in electronic packaging[J]. JOM, 1998, 506, 50(6): 47?51.

[8] HEMAMBAR C, RAO B S, JAYARAM V. Al-SiC electronic packages with controlled thermal expansion coefficient by a new method of pressureless infiltration[J]. Materials and Manufacturing Processes, 2001, 166, 16(6): 779?788.

[9] 褚 克, 贾成厂, 尹法章. 高体积分数SiCp/Al复合材料电子封装盒体的制备[J]. 复合材料学报, 2006, 23(6): 108?113.

CHU Ke, JIA Cheng-chang, YIN Fa-zhang. Fabrication on electronic package box of SiCp/Al composites with high volume fraction of SiCp[J]. Acta Materiea Compositae Sinica, 2006, 23(6): 108?113.

[10] 周储伟. 高体积含量颗粒增强复合材料的一个细观力学模型Ⅰ: 弹性分析与等效模量, Ⅱ: 弹塑性与损伤分析[J]. 复合材料学报, 2005, 22(4): 125?135.

ZHOU Chu-wei. Micromechanical model for composites reinforced by large volume fraction of particles Ⅰ: Elastic analysis and effective modulus, Ⅱ: Elastoplastic and damage analysis[J]. Acta Materiea Compositae Sinica, 2005, 22 (4): 125?135.

[11] 刘君武, 郑治祥, 吴玉程, 王建民, 汤文明, 吕 珺, 徐光青. 近净成形制备SiCp/Al复合材料(Ⅱ): SiC预成形坯自发熔渗Z101[J]. 中国有色金属学报, 2007, 17(12): 2023?2028.

LIU Jun-wu, ZHENG Zhi-xiang, WU Yu-cheng, WANG Jian-min, TANG Wen-ming, L? Jun, XU Guang-qing. Fabrication of SiC/Al composites with near-net-shape (Ⅱ): Spontaneous infiltration of Z101 into SiC preforms[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(12): 2023?2028.

[12] PECH-CANUL M I, KATZ R N, MAKHLOUF M M. Optimum parameters for wetting silicon carbide by aluminum alloys[J]. Metallurgical and Materials Transactions A, 2000, 31A: 565?573.

[13] PECH-CANUL M I, KATZ R N, MAKHLOUF M M. The role of silicon in wetting and pressureless infiltration of SiC preforms by aluminum alloys[J]. Journal of Materials Science, 2000, 35: 2167?2173.

[14] ZULFIA A, HAND R J. The production of Al-Mg alloy/SiC metal matrix composites by pressureless infiltration[J]. Journal of Materials Science, 2002, 37: 955?961.

基金项目:安徽省自然科学基金资助项目(070414180);安徽省教育厅自然科学基金资助项目(KJ2007B0272);合肥工业大学创新群体基金资助项目(103-037016)

收稿日期:2009-03-09;修订日期:2009-07-13

通信作者:吴玉程,教授,博士;电话:0551-2901012;E-mail: ycwu@hfut.edu.cn

(编辑 龙怀中)