非共沸混合物有机朗肯循环烟气余热利用的模拟与优化

林文胜,胡斐

(上海交通大学 制冷与低温工程研究所,上海,200240)

摘 要:

HYSYS软件模拟非共沸混合物有机朗肯循环回收利用压气站烟气余热;综合考虑循环工质环保性、安全性、临界温度与热源温度的匹配性等性能,选取苯、甲苯与R141b和R123分别混合作为循环工质;提出以一段时间内的平均净输出功为优化目标,对比苯/R141b、苯/R123、甲苯/R141b和甲苯/R123作为循环工质的循环性能,分析蒸发压力、冷凝压力、非共沸混合工质组分及其物质的量比等关键因素对系统平均净输出功的影响,并确定最佳工况。研究结果表明:当冷凝压力为100 kPa,蒸发压力为3 000 kPa,混合工质为苯/R141b(苯与R141b物质的量比为0.4/0.6)时,系统平均净输出功最大,比苯作为循环工质的平均净输出功增大4.7%。

关键词:

模拟;烟气余热利用;有机朗肯循环;非共沸混合工质;平均净输出功;

中图分类号:TK11+5 文献标志码:A

文章编号:1672-7207(2021)06-1766-07

Simulation and optimization of flue gas waste heat utilization by organic Rankine cycle with zeotropic mixtures

LIN Wensheng, HU Fei

(Institute of Refrigeration and Cryogenics, Shanghai Jiao Tong University, Shanghai 200240, China)

Abstract: Aspen HYSYS software was used to simulate the organic Rankine cycle using zeotropic mixtures for the recovery and utilization of waste heat from compressor station flue gas. Considering the environmental protection, safety, matching of critical temperature and heat source temperature, benzene, toluene, R141b and R123 were selected as the circulating working fluids. The average net output work over a period of time was proposed as the optimization objective. The cycle performance of benzene/R141b, benzene/R123, toluene/R141b and toluene/R123 as circulating working fluids were compared, and the influences of key factors were analyzed such as evaporation pressure, condensation pressure, the components of zeotropic mixtures and their molar ratios to the average net output work of the system. The best working condition was determined. The results show that when the condensing pressure is 100 kPa, the evaporation pressure is 3 000 kPa, and when the mixed working medium is benzene/R141b(molar ratio of benzene and R141b with 0.4/0.6), the average net output work of the system is the largest, which is 4.7% higher than that of benzene as the circulating working fluid.

Key words: simulation; utilization of waste heat of flue gas; organic Rankine cycle; zeotropic mixtures; the average net output work

目前,我国应用于压气站的燃驱压缩机组已经超过150台,燃驱压缩机组的燃料为天然气,经过简单循环,每燃烧7 000~7 500 m3的天然气约产生1 MJ的动力,国内外天然气行业中75%以上的燃气轮机为简单循环[1]。然而,采用简单循环的燃气轮机的热效率仅为20%~30%[2-3],燃气轮机的烟气排放温度范围一般为300~600 ℃,将烟气直接排至大气会对环境造成污染,也会造成极大的能源浪费。按照余热资源等级划分,燃气轮机烟气余热资源为一类余热资源,应该优先回收利用[4]。有机朗肯循环具有设备简单、不用对现有机组改造以及适应各种气候条件等优点,在余热回收利用上具有显著优势。LAKEW等[5]采用亚临界简单朗肯循环,研究了R134a,R123,R227ea,R245fa,R290和正戊烷回收低温热源的性能差异,温度在80~160 ℃的热源温度范围内,R227ea具有最大输出功,在160~200 ℃的热源温度范围内,R245fa具有最大输出功率。NGUYEN等[6]研究了在工业废热温度范围为100~250 ℃时,选取R718,R717和苯等6种工质作为朗肯循环的工作流体时的热力学性能,结果表明苯作为循环工质时的热力学性能最优。SIDDIQI等[7]研究了热源温度分别为773.15,623.15和523.15 K时,水、甲苯、苯、正戊烷等11种循环工质用于朗肯循环的热力学性能,他们发现当热源温度为773.15 K时,正十二烷和甲苯的循环效率较高;当热源温度为623.15 K时,辛烷、庚烷和水是理想工质;当热源温度为523.15 K时,正己烷和正戊烷的循环性能更好。马帅杰等[8]设计了一种有机朗肯循环的复合系统用于燃气轮机的余热回收,给定烟气温度为400 ℃,选用13种常见的有机工质进行对比,当3个子循环的工质分别为甲苯、R141b和丙酮时,系统循环效率最高,比单级有机朗肯循环效率高23.33%。对于中高温区的热源,由于纯工质在蒸发器中定温吸热,蒸发器冷热流体的温差较大,不可逆损失高。为了增加冷热流体在蒸发器中的温度匹配程度,进一步提高了系统的热力学性能,采用混合工质是一个较好的选择。ANGELINO等[9]选用硅氧烷和碳氢化合物的混合物作为有机朗肯循环的循环工质,与正戊烷的纯工质循环系统相比,选用正丁烷/正己烷(正丁烷与正己烷的物质的量比为0.5/0.5,下同)混合物作为循环工质的循环系统效率高6.8%。CHYS等[10]研究了乙烷、戊烷等非共沸混合工质在热源温度为150 ℃和250 ℃下的有机朗肯循环效率,相比纯工质的循环系统,采用混合物作为循环工质的有机朗肯循环的效率可分别提高16%和6%。HEBERLE等[11]模拟研究了选取非共沸混合物(R227ea/R245fa)作为有机朗肯循环的循环工质的地热回收系统,在低温区(热源温度小于120 ℃)的热源温度下,采取混合工质的有机朗肯循环系统效率明显比纯工质的高,最高可达15%。SADEGHI等[12]研究了多种非共沸混合工质在单级有机朗肯循环(ORC)、两级并联有机朗肯循环(PTORC)和两级串联有机朗肯循环(STORC)中的热力学性能,表明使用非共沸混合物为循环工质的循环系统的净输出功都比纯流体的更高。

压气站烟气温度范围为400~600 ℃,属于中高温余热,采用纯工质的单级有机朗肯循环的热效率较低,而目前对于采用混合工质的有机朗肯循环用于中高温区烟气余热回收研究较少,且采用的混合工质多为同种类的工质混合,主要为碳氢化合物的混合物以及制冷剂的混合物。本文作者采用碳氢化合物和常用制冷剂混合作为循环工质,利用Aspen HYSYS软件模拟亚临界有机朗肯循环回收压气站的烟气余热。考虑到压气站烟气温度和流量在一段时间内是变化的,且烟气余热若未回收则会耗散到环境中,应最大限度地从烟气中获得输出功[13]。本文作者采用系统平均净输出功作为优化目标,分析蒸发压力、冷凝压力以及混合工质的组分和含量等关键参数的影响,确定实现系统最大平均净输出功的工况。

1 有机朗肯循环系统流程模拟

1.1 模拟流程

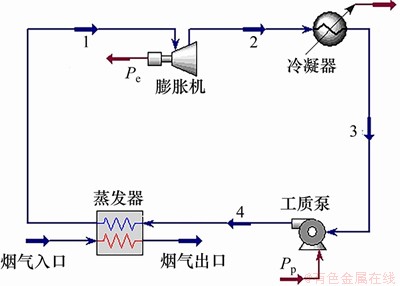

模拟流程图如图1所示,循环系统的主要部件有蒸发器、膨胀机、冷凝器和工质泵。高温烟气通过蒸发器和循环工质换热后排出。循环工质经蒸发器吸热变成高温、高压蒸汽,然后进入膨胀机膨胀做功,成为低温低压气体,再经过水冷器冷却成饱和液体,最后经过工质泵升压进入蒸发器吸热,从而完成1个循环。

图1 有机朗肯循环余热回收模拟流程图

Fig. 1 Flow of flue gas waste heat utilization by organic Rankine cycle

在给定进口烟气的温度和流量的条件下,循环系统的净输出功Pnet为

式中:Pe为膨胀机的输出功率,kW;Pp为工质泵消耗的功率,kW。

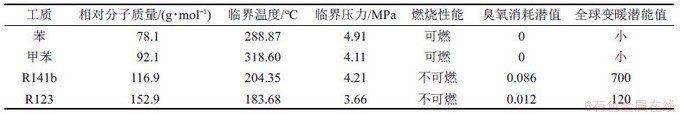

1.2 工质选择

循环工质的临界温度与热源温度的匹配性对系统循环性能具有重要影响。当临界温度比热源进口温度略低时,循环系统往往具有更好的循环性能。在热源进口温度高于350 ℃时,苯、甲苯等工质具有更大的循环净输出功[14],因此,碳氢化合物组分选择苯、甲苯。为了在中高温状态下保持良好的化学和运行稳定性,阻燃剂和碳氢化合物需要满足一样的要求[9,15-18]。此外,考虑到阻燃剂的临界温度和热源温度的匹配性以及对环保性能,选用R141b和R123作为阻燃剂,这4种工质的参数见表1。

表1 工质的参数

Table 1 Properties of pure working fluids

GARG等[19]研究了由可燃工质异戊烷和阻燃剂R245fa组成的混合流体作为低品位热能回收系统的循环工质,发现当R245fa的摩尔分数达到0.3时,混合工质可以消除异戊烷的高可燃性以及R245fa过大的全球变暖能力,而且阻燃剂抑制可燃性的效果与阻燃剂的相对分子质量和组分相关。阻燃剂的相对分子质量越大,阻燃剂含量越小,抑制效果越好。由于缺少相应的实验数据,在此假定当R123和R141b的摩尔分数不小于0.3时,也能达到上述的安全性和环保性。因此,本文研究的混合工质的各摩尔分数均不小于0.3。

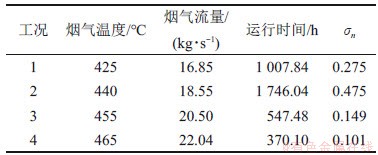

1.3 热源工况

表2所示为浙江某天然气压气站燃驱压缩机组在2019-01-17至2020-01-09期间在运行状态下主要工况的运行时间统计。由表2可知:在这近1 a里,该压气站的烟气温度和流量是变化的,因此,仅选取某一工况下烟气的条件进行优化得到最大净输出功不合理。

表2 燃驱压缩机组主要工况运行统计表

Table 2 Operation statistics of gas driven compressor unit under main working conditions

在实际条件下,压气站的烟气条件是不断变化的,如果只根据一种烟气条件模拟优化,例如以工况2的条件进行优化,实际运行时,当烟气条件为工况1时,烟气出口温度可能会低于其酸露点;当烟气条件为工况3或工况4时,循环系统将不能最大限度地利用烟气余热。因此,本文提出基于时间的系统平均净输出功

式中:Pnet-n为工况n下循环系统的净输出功,kW;σn为工况n的运行时间占整个主要工况运行时间的比例。

由于该机组在4个主要运行工况下烟气的温度和流量变化较小,为了降低循环系统的控制难度,便于实际操作,本文对循环系统进行优化时,对于不同工况下的烟气余热回收,循环系统的蒸发压力、冷凝压力不变,只改变循环流量来寻求最佳的蒸发压力、冷凝压力和循环流量来使系统平均净输出功最高。

1.4 模拟参数的设定

MAGO等[20]发现增加干工质的过热度会降低循环性能,而苯、甲苯、R141b和R123均为干工质,因此,蒸发器出口给定为饱和状态。烟气各组分及其摩尔分数为:x(N2)=71.66%;x(O2)=1.73%;x(CO2)=9.08%;x(H2O)=17.53%。燃驱压缩机组进口天然气中含有极少的H2S,因此,在烟气组分中不考虑S元素,但S元素的存在可能会使烟气在蒸发器中的温度低于其酸露点,因此,本文设定烟气出口温度不得低于120 ℃[21]。

流程模拟条件设定如下:

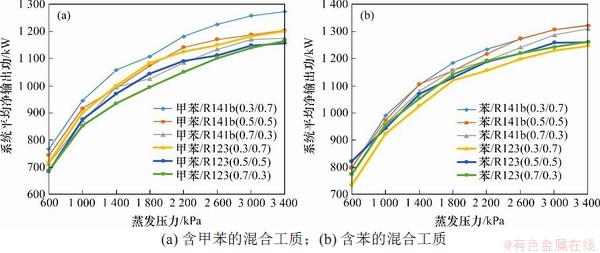

图2 蒸发压力对平均净输出功的影响

Fig. 2 Effect of evaporation pressure on average net work output

1) 各部件中流体均为稳态、稳流;

2) 忽略所有热损失;

3) 忽略烟气风机和循环水泵的功耗;

4) 除膨胀机和循环泵的热力过程外,忽略工质重力势能变化、宏观动能变化以及流动摩擦损失;

5) 膨胀机的等熵效率为0.80,工质泵的等熵效率为0.85;

6) 换热器最小换热温差为5 ℃;

7) 蒸发器出口为饱和蒸汽,冷凝器出口为饱和液体;

8) 烟气出口温度不低于120 ℃;

9) 烟气侧压力为0.1 MPa。

2 模拟结果与分析

2.1 关键参数对平均净输出功的影响

2.1.1 蒸发压力对平均净输出功的影响

工质侧蒸发压力对系统平均净输出功的影响如图2所示,图2中括号内比值表示前一组分与后一组分的物质的量比。由图2可知:随蒸发压力增大,膨胀机的输出功的增长值始终比工质泵耗功的增长值大,但总的增长速率逐渐降低。以甲苯/R141b(甲苯/R141b物质的量比为0.7/0.3)的曲线为例,当蒸发压力低于1 400 kPa时,系统平均净输出功随蒸发压力的升高大幅度增大;当蒸发压力为1 400~1 800 kPa时,受烟气出口温度以及换热器最小温差的限制,进口烟气条件处于工况1和工况2下的净输出功增长率随蒸发压力的增大而不断降低,而进口烟气处于工况3和工况4下的循环系统受蒸发压力的限制,对烟气的回收程度不高,因此,净输出功增长率增长较慢;当蒸发压力为1 800~2 200 kPa时,虽然进口烟气处于工况1和工况2下的净输出功增长率进一步降低,但进口烟气条件在工况3和工况4下的净输出功增长率大幅度升高。故表现为蒸发压力为1 800~2 200 kPa时的平均净输出功增长率比蒸发压力为1 400~1 800 kPa时的平均净输出功增长率高。当蒸发压力大于2 200 kPa时,进口烟气处于4个工况下的净输出功的增长率均不断降低,故表现为系统的平均净输出功的增长率随蒸发压力的升高不断降低。

总的来说,当蒸发压力低于1 800 kPa时,系统平均净输出功随蒸发压力的升高大幅度上升,随蒸发压力的不断增大,平均净输出功的增长率逐渐降低;当蒸发压力达到3 000 kPa后,系统平均净输出功增长率显著减小,且对于平均净输出功较小的混合工质来说,其平均净输出功的增长率基本为0。因此,后面的优化分析将设定蒸发压力的范围为1 800~3 000 kPa。

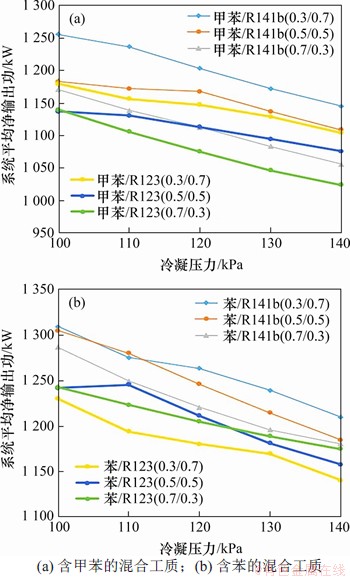

2.1.2 冷凝压力对平均净输出功的影响

工质侧的冷凝压力对平均净输出功的影响如图3所示,图3中括号内比值为前一组分与后一组分的物质的量比。由图3可知:当冷凝压力为100~140 kPa时,随冷凝压力增大,工质泵的功耗不断减小,膨胀机的输出功也不断减小,系统平均净输出功总体上呈现下降的趋势,且基本都在冷凝压力为100 kPa时取得最大值。因此,后面的优化分析设定冷凝压力为100 kPa。

图3 冷凝压力对平均净输出功的影响

Fig. 3 Effect of condensation pressure on average net work output

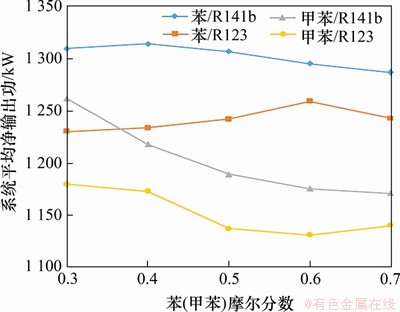

2.1.3 混合工质组分对平均净输出功的影响

混合工质的组分以及物质的量比对系统平均净输出功的影响如图4所示。混合工质组分为苯/R141b时的系统平均净输出功比苯/R123、甲苯/R141b、甲苯/R123的高。苯/R141b和苯/R123的平均净输出功随苯的摩尔分数的增大呈现先增大后减小的趋势,苯/R141b平均净输出功最大时的组分物质的量比为0.4/0.6,苯/R123平均净输出功最大时的组分物质的量比为0.6/0.4。甲苯/R141b、甲苯/R123的平均净输出功随甲苯的摩尔分数增大而不断减小。

图4 混合工质组分及物质的量比对平均净输出功的影响

Fig. 4 Effect of composition and molar ratio of benzene(methyl benzene)of mixed working fluid on average net work output

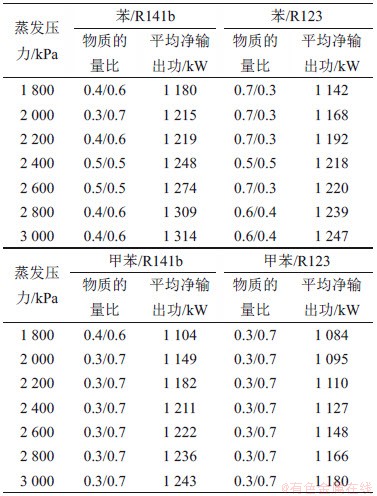

2.2 优化结果

基于以上分析,给定冷凝压力为100 kPa,蒸发压力为1 800~3 000 kPa,混合工质摩尔分数范围为0.3~0.7。对于不同工况,仅通过改变工质流量来调节系统净输出功。在不同蒸发压力下,系统最大平均净输出功对应的混合工质的组分及物质的量比见表3。由表3可知:苯/R141b、苯/R123的最佳物质的量比随蒸发压力增大而变化,甲苯/R141b、甲苯/R123的最佳物质的量比基本不变,为0.3/0.7,且含有R141b的混合工质的系统平均净输出功含有R123的混合工质的系统平均净输出功大。

表3 最大平均净输出功对应的组分物质的量比

Table 3 Optimal mixture ratio of mole corresponding to maximal average net output work

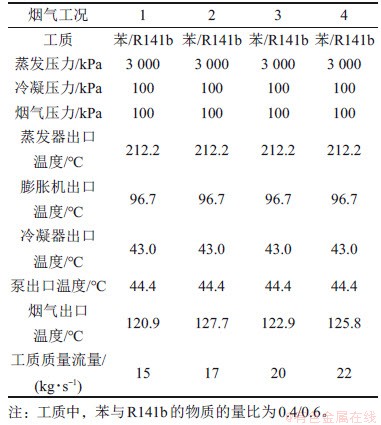

虽然甲苯的临界温度更高,含有甲苯的混合工质在蒸发器中的不可逆温差更小,但当苯/R141b作为系统的循环工质时,在一定的膨胀比下,与纯工质相比,混合工质在膨胀机中的温差更大,因此膨胀功更高,且由于工质泵的等熵效率比膨胀机的高,故系统的净输出功更大。所以,当苯/R141b作为循环工质时,系统的平均净输出功较大。由表3易得,当混合工质为苯/R141b(苯与R141b物质的量比为0.4/0.6)时,系统平均净输出功最大;当蒸发压力大于3 000 kPa时,蒸发压力对最大平均净输出功的影响很小。因此,本文选取冷凝压力100 kPa,蒸发压力3 000 kPa,混合工质为苯/R141b(0.4/0.6)为有机朗肯循环回收压气站烟气余热的最佳工况,与苯作为循环工质相比,平均净输出功增大4.7%。最佳工况的具体参数见表4。

表4 最佳工况点的具体参数

Table 4 Specific parameters of the best operating point

3 结论

1) 系统平均净输出功随蒸发压力的增大而增大,当蒸发压力大于3 000 kPa时,每提高200 kPa,平均净输出功的增长率小于0.6%;苯/R141b、苯/R123的最佳物质的量比随蒸发压力升高而变化,甲苯/R141b、甲苯/R123的最佳物质的量比始终为0.3/0.7。

2) 苯/R141b、苯/R123的平均净输出功随苯的摩尔分数的增大呈现先增大后减小的趋势,苯/R141b平均净输出功最大时的组分物质的量比为0.4/0.6,苯/R123平均净输出功最大时的组分物质的量比为0.6/0.4。甲苯/R141b、甲苯/R123的平均净输出功随甲苯的摩尔分数的增大而不断减小。

3) 采用混合工质能有效提高系统平均净输出功,且含有R141b的混合工质的系统平均净输出功要比含有R123的混合工质的大。当混合工质为苯/R141b(苯与R141b的物质的量比为0.4/0.6)时,系统平均净输出功最大,比苯作为循环工质的平均净输出功增大4.7%。

参考文献:

[1] 修钰翔. 长输管道烟气余热回收应用前景[J]. 天然气与石油, 2016, 34(2): 105-108.

XIU Yuxiang. Prospect of waste heat recovery of gas turbine application of long distance natural gas pipeline[J]. Natural Gas and Oil, 2016, 34(2): 105-108.

[2] 徐铁军, 张伟伟, 吴中林. 输气管道压气站余热的利用[J]. 油气储运, 2012, 31(12): 887-890.

XU Tiejun, ZHANG Weiwei, WU Zhonglin. Waste heat utilization from compressor station of gas pipeline[J]. Oil & Gas Storage and Transportation, 2012, 31(12): 887-890.

[3] 李谦益, 王博华. 关于燃驱离心式压缩机组余热利用的分析[J]. 石化技术, 2018, 25(4): 103-104.

LI Qianyi, WANG Bohua. Analysis of waste heat utilization of centrifugal compressor unit[J]. Petrochemical Industry Technology, 2018, 25(4): 103-104.

[4] GB/T 1028—2000. 工业余热术语、分类、等级及余热资源量计算方法[S].

GB/T 1028-2000. Terms,classification, grade of waste heat in industry and calculating method of quantity of waste heat resources[S].

[5] LAKEW A A, BOLLAND O. Working fluids for low-temperature heat source[J]. Applied Thermal Engineering, 2010, 30(10): 1262-1268.

[6] NGUYEN T Q, SLAWNWHITE J D, BOULAMA K G. Power generation from residual industrial heat[J]. Energy Conversion and Management, 2010, 51(11): 2220-2229.

[7] SIDDIQI M A, ATAKAN B. Alkanes as fluids in Rankine cycles in comparison to water, benzene and toluene[J]. Energy, 2012, 45(1): 256-263.

[8] 马帅杰, 林文胜. 利用燃气轮机烟气余热的复合有机朗肯循环系统优化分析[J]. 制冷学报, 2019, 40(6): 39-45.

MA Shuaijie, LIN Wensheng. Optimization and analyses of an organic Rankine cycle combined system utilizing the waste heat of gas turbine exhaust[J]. Journal of Refrigeration, 2019, 40(6): 39-45.

[9] ANGELINO G, COLONNA D I PALIANO P. Multicomponent working fluids for organic Rankine cycles (ORCs)[J]. Energy, 1998, 23(6): 449-463.

[10] CHYS M, VAN DENBROEK M, VANSLAMBROUCK B, et al. Potential of zeotropic mixtures as working fluids in organic Rankine cycles[J]. Energy, 2012, 44(1): 623-632.

[11] HEBERLE F, PREIBINGER M, BR?GGEMANN D. Zeotropic mixtures as working fluids in organic Rankine cycles for low-enthalpy geothermal resources[J]. Renewable Energy, 2012, 37(1): 364-370.

[12] SADEGHI M, NEMATI A, GHAVIMI A, et al. Thermodynamic analysis and multi-objective optimization of various ORC(organic Rankine cycle) configurations using zeotropic mixtures[J]. Energy, 2016, 109(8): 791-802.

[13] 王怀信, 李戈, 任黎亚. 基于中高温烟气余热利用复合循环优化研究[J]. 化学工程, 2017, 45(10): 1-5.

WANG Huaixin, LI Ge, REN Liya. Study on optimization of compound cycle based on heat recovery of medium and high temperature flue gas[J]. Chemical Engineering(China), 2017, 45(10): 1-5.

[14] 李成宇. 中高温烟气余热动力循环优化及有机工质热稳定性实验研究[D]. 天津: 天津大学, 2017: 15.

LI Chengyu. Optimization of power cycles for waste heat recovery from medium-to high-temperature flue gas and experimental study on thermal stability of organic working fluids[D]. Tianjin: Tianjin University, 2017: 15.

[15] DRESCHER U, BR?GGEMANN D. Fluid selection for the organic rankine cycle (ORC) in biomass power and heat plants[J]. Applied Thermal Engineering, 2007, 27(1): 223-228.

[16] PAPADOPOULOS A I, STIJEPOVIC M, LINKE P. On the systematic design and selection of optimal working fluids for organic rankine cycles[J]. Applied Thermal Engineering, 2010, 30(6/7): 760-769.

[17] WANG E H, ZHANG H G, FAN B Y, et al. Study of working fluid selection of organic Rankine cycle(ORC) for engine waste heat recovery[J]. Energy, 2011, 36(5): 3406-3418.

[18] STIJEPOVIC M Z, LINKE P, PAPADOPOULOS A I, et al. On the role of working fluid properties in organic Rankine cycle performance[J]. Applied Thermal Engineering, 2012, 36: 406-413.

[19] GARG P, KUMAR P, SRINIVASAN K, et al. Evaluation of isopentane, R-245fa and their mixtures as working fluids for organic Rankine cycles[J]. Applied Thermal Engineering, 2013, 51(1/2): 292-300.

[20] MAGO P J, CHAMRA L M, SRINIVASAN K, et al. An examination of regenerative organic Rankine cycles using dry fluids[J]. Applied Thermal Engineering, 2008, 28(8/9): 998-1007.

[21] SHU Gequn, GAO Yuanyuan, TIAN Hua, et al. Study of mixtures based on hydrocarbons used in ORC(organic Rankine cycle) for engine waste heat recovery[J]. Energy, 2014, 74(1): 428-438.

(编辑 刘锦伟)

收稿日期: 2020 -11 -07; 修回日期: 2020 -12 -17

基金项目(Foundation item):国家重点研发计划项目(2016YFB0601200) (Project(2016YFB0601200) supported by the National Key Research and Development Program)

通信作者:林文胜,博士,副教授,从事液化天然气技术研究;E-mail:linwsh@sjtu.edu.cn

DOI: 10.11817/j.issn.1672-7207.2021.06.005

引用格式:林文胜, 胡斐. 非共沸混合物有机朗肯循环烟气余热利用的模拟与优化[J]. 中南大学学报(自然科学版), 2021, 52(6): 1766-1772.

Citation:LIN Wensheng, HU Fei. Simulation and optimization of flue gas waste heat utilization by organic Rankine cycle with zeotropic mixtures[J]. Journal of Central South University(Science and Technology), 2021, 52(6): 1766-1772.

摘要:利用Aspen HYSYS软件模拟非共沸混合物有机朗肯循环回收利用压气站烟气余热;综合考虑循环工质环保性、安全性、临界温度与热源温度的匹配性等性能,选取苯、甲苯与R141b和R123分别混合作为循环工质;提出以一段时间内的平均净输出功为优化目标,对比苯/R141b、苯/R123、甲苯/R141b和甲苯/R123作为循环工质的循环性能,分析蒸发压力、冷凝压力、非共沸混合工质组分及其物质的量比等关键因素对系统平均净输出功的影响,并确定最佳工况。研究结果表明:当冷凝压力为100 kPa,蒸发压力为3 000 kPa,混合工质为苯/R141b(苯与R141b物质的量比为0.4/0.6)时,系统平均净输出功最大,比苯作为循环工质的平均净输出功增大4.7%。

[1] 修钰翔. 长输管道烟气余热回收应用前景[J]. 天然气与石油, 2016, 34(2): 105-108.

[2] 徐铁军, 张伟伟, 吴中林. 输气管道压气站余热的利用[J]. 油气储运, 2012, 31(12): 887-890.

[3] 李谦益, 王博华. 关于燃驱离心式压缩机组余热利用的分析[J]. 石化技术, 2018, 25(4): 103-104.

[4] GB/T 1028—2000. 工业余热术语、分类、等级及余热资源量计算方法[S].

[8] 马帅杰, 林文胜. 利用燃气轮机烟气余热的复合有机朗肯循环系统优化分析[J]. 制冷学报, 2019, 40(6): 39-45.

[13] 王怀信, 李戈, 任黎亚. 基于中高温烟气余热利用复合循环优化研究[J]. 化学工程, 2017, 45(10): 1-5.

[14] 李成宇. 中高温烟气余热动力循环优化及有机工质热稳定性实验研究[D]. 天津: 天津大学, 2017: 15.