文章编号:1004-0609(2009)11-1956-06

高能超声对原位合成Al3Ti/6070复合材料凝固组织的影响及机制

陈登斌,赵玉涛,李桂荣,郑 梦,陈 刚

(江苏大学 材料科学与工程学院,镇江 212013)

摘 要:

以Al-K2TiF6为反应体系,采用熔体反应法,在高能超声场下原位合成Al3Ti/6070复合材料。采用XRD、SEM、EDS等手段研究不同超声参数如超声时间和超声强度对Al3Ti/6070复合材料增强体形貌及尺寸的影响。建立了超声作用下熔体中颗粒行为模型,并对其机制进行了探讨。结果表明:在一定的超声强度下(0.66 kW/cm2),颗粒尺寸随超声作用时间的延长(1~7 min)先减小后增大,当作用时间为3 min时,颗粒最细小,尺寸为1~2 μm,形貌主要为小块状或短棒状;当超声作用时间大于3 min时,颗粒数量随时间增加而急剧减少;在相同的超声作用时间(3 min)下,颗粒尺寸随超声强度的增加而减小,当超声强度为0.82 kW/cm2时,颗粒尺寸为0.5~1 μm,颗粒形貌主要为小块状或粒状,当超声功率大于0.82 kW/cm2时,颗粒数量随超声功率增加而急剧减少。高能超声作用下Al3Ti/6070复合材料的最佳制备工艺为:超声强度0.66~0.82 kW/cm2,超声作用时间3 min。

关键词:

中图分类号:TG146.2 文献标识码:A

Effects of high intensity ultrasonic on microstructure and

mechanism of in-situ Al3Ti/6070 composites

CHEN Deng-bin, ZHAO Yu-tao, LI Gui-rong, ZHENG Meng, CHEN Gang

(School of Materials Science and Engineering, Jiangsu University, Zhenjiang 210213, China)

Abstract: In-situ Al3Ti/6070 composites were synthesized by direct melt reaction method under high intensity ultrasonic field in Al-K2TiF6 system. The effects of high intensity ultrasonic on the reinforced particles in Al3Ti/6070 composites with different parameters such as ultrasonic radiation time and ultrasonic intensity were investigated by XRD, SEM and EDS. The model of particle motion was established under the high intensity ultrasonic and the mechanism was discussed. The results show that the sizes of the reinforced particles decrease along with ultrasonic radiation time and then increase under a certain ultrasonic intensity (0.66 kW/cm2). When the ultrasonic radiation time is 3 min, the smallest size is obtained. The sizes are in range of 1-2 μm. The morphology of reinforced particles is small blocky or short rod-like. The amount of reinforced particles is decreased sharply with the increase of ultrasonic radiation time when the ultrasonic radiation time is longer than 3 min. Furthermore, the sizes of reinforced particle are decreased along with the increase of ultrasonic intensity when the ultrasonic radiation time is fixed at 3 min. When the ultrasonic intensity is up to 0.82 kW/cm2, the main morphology of reinforced particles is small blocky or granular, and the sizes of the particles are in range of 0.5-1 μm. But the amount of particles is decreased sharply when the ultrasonic intensity is more than 0.82 kW/cm2. The most suitable parameters for fabricating Al3Ti/6070 composites under the high intensity ultrasonic field are: the ultrasonic intensity is in range of 0.66-0.82 kW/cm2 and ultrasonic radiation period is 3 min.

Key words: aluminum matrix composites; Al3Ti reinforced particle; high intensity ultrasonic

原位反应制备的金属基复合材料,由于其增强体是从金属基体中原位形核、长大的热力学稳定相,具有热稳定性好,增强体表面洁净无污染,且与基体界面相容性好;可有效控制原位生成增强体的种类、大小、分布和数量;其工艺简单,成本低,易于推广等优点,已成为金属基复合材料研究中一个新的重要方向[1-4]。其中,Al3Ti因为密度低(3.36 g/cm3)、熔点高(1 613 K)、比强度高、高温抗氧化性能好而特别引人注目[5],是非常理想的原位增强颗粒。然而,原位生成的Al3Ti颗粒的长大主要取决于Al3Ti形核速度及Ti的扩散速度,在通常情况下晶核的生长速度大于形核,因而Al3Ti颗粒极其容易长大,并且容易团聚。

TJONG等[6]利用高能超声作用成功地制备了SiCp/ZA27复合材料,发现SiC颗粒与基体结合紧密,边界分明,未见反应层,并且发现10%SiCp/ZA27的耐磨性是基体ZA27的10倍以上。PAN等[7]通过高能超声处理,以TiO2和Al-Mg合金为原料,制备了以Al3Ti和MgAl2O4为主要增强体的MMCs,增强颗粒均匀分布,MMCs性能稳定。潘蕾等[8]利用高能超声辅助稀释原位反应烧结块制备得到以TiO2、Al2O3和Al3Ti为主要增强体的锌基MMCs。然而,将超声化学技术与熔体化学反应结合起来,制备金属基复合材料,目前还鲜见报道。特别是在外加高能超声场下,涉及原位合成颗粒增强铝基复合材料以及超声场对原位合成颗粒形成过程的影响的研究较少。前期的一些研究表明[9-10],在原位合成反应过程中施加高能超声,能使反应更彻底,反应时间缩短,颗粒大小趋于一致,分布更加弥散。

因此,本文作者以Al-K2TiF6为反应体系,在高能超声作用下原位制备Al3Ti/6070复合材料,并研究不同超声参数如超声作用时间和超声强度对Al3Ti增强体的形貌、尺寸及分布的影响规律及机制。

1 实验

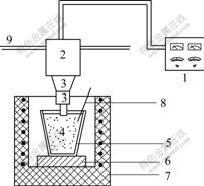

高能超声作用原位合成Al3Ti/6070复合材料装置示意图如图1所示。实验用原材料为工业纯铝(99.85%)、结晶硅、Al-50%Mg中间合金、Al-10%Mn中间合金及K2TiF6粉剂。先将K2TiF6粉末在250℃下烘烤3 h;将工业纯铝锭放入石墨坩埚中,将其置于30 kW的井式电炉中进行熔炼,在一定温度下按6070合金成分分批加入结晶硅及Al-10%Mn中间合金,待合金化结束后升温至750 ℃,然后将K2TiF6粉末按6070熔体质量的10%用钟罩压入熔体中;在反应过程中对熔体施加不同参数的高能超声,待超声作用结束后,加入Al-50%Mg中间合金,待其充分熔化后,扒渣,浇入直径50 mm的石墨模具中。用D/max-2500PC型X射线衍射仪进行复合材料的相分析,用带有能谱仪(EDS)的JSM-7001F型扫描电子显微镜观察复合材料微观组织中颗粒的形貌、大小和分布。

图1 实验装置示意图

Fig.1 Schematic diagram of experimental apparatus: 1—Ultrasonic generation system; 2—Ultrasonic Energy transition system; 3—Amplitude lever; 4—Melt; 5—Crucible; 6—Pad; 7—Electrical resistance furnace; 8—Temperature control system; 9—Lifting control system

2 结果与讨论

2.1 复合材料的相组成

图2所示为Al3Ti/6070复合材料的XRD谱。由图2可见,XRD谱中除含Al和Mg2Si的峰外,还有Al3Ti峰,这表明反应生成了Al3Ti。熔体中进行的化学反应为[11]

3K2TiF6+13Al=3Al3Ti+3KAlF4+K3AlF6

图2 Al3Ti/6070复合材料的XRD谱

Fig.2 XRD pattern of Al3Ti/6070 composite

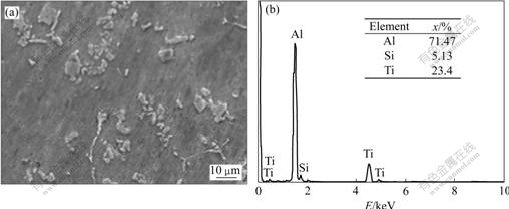

图3所示为Al-K2TiF6体系在起始反应温度为 750 ℃,反应物K2TiF6粉末的加入量为6070合金熔体质量的10%,未施加超声时所得复合材料的微观组织。由图3可见,反应生成的颗粒微观区域存在团聚,结合EDS分析可知,Al3Ti形貌主要为矩形或短棒状,少量呈粒状。经软件分析可知,颗粒尺寸为2~4 μm。

图3 未施加超声时Al3Ti/6070复合材料的凝固组织及能谱分析

Fig.3 Microstructure(a) of Al3Ti/6070 composite without ultrasonic field and EDS pattern(b)

2.2 超声作用时间对复合材料凝固组织的影响

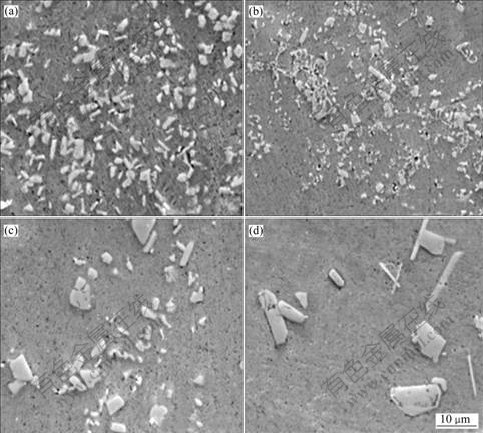

图4所示为Al-K2TiF6体系在起始反应温度为750 ℃,反应物K2TiF6粉末的加入量为6070合金熔体质量的10%,超声强度为0.66 kW/cm2,不同超声作用时间下(1 min, 3 min, 5 min, 7 min)所得复合材料的凝固组织。由图4可见,在相同的超声强度下,当超声作用时间小于3 min时,颗粒随超声作用时间的延长而细化,特别是当超声作用时间为3 min时,颗粒最细小,其形貌主要为小块状或短棒状,尺寸为1~2 μm;而当超声作用时间大于3 min时,颗粒尺寸随超声作用时间的增加而增加,当超声作用时间为7 min时,颗粒极为粗大,其形貌为矩形或长条状,尺寸为10~14 μm,比未施加超声时更为粗大。另外,由图4可以看出,当超声作用时间小于3 min时,颗粒数量无明显差别;而当超声作用时间超过3 min时,颗粒数量随超声作用时间的增加急剧减少,特别是当超声作用时间为7 min时,颗粒数量不到超声作用时间1 min时的5%。

图4 一定超声强度下(0.66 kW/cm2)超声作用时间对Al3Ti/6070复合材料组织的影响

Fig.4 Effects of ultrasonic radiation time on microstructures of Al3Ti/6070 composites under certain ultrasonic intensity (0.66 kW/cm2): (a) 1 min; (b) 3 min; (c) 5 min; (d) 7 min

2.3 超声强度对复合材料凝固组织的影响

图5所示为Al-K2TiF6体系在起始反应温度为750 ℃,反应物K2TiF6粉末的加入量为6070合金熔体质量的10%,超声作用时间为3 min,不同超声强度(0.66, 0.82和0.97 kW/cm2)下所得复合材料的凝固组织。由图5可见,随着超声强度的增加,颗粒尺寸逐渐减小,且颗粒形貌也随之发生变化。当超声强度为0.66 kW/cm2时,颗粒形貌主要为小块状或短棒状,其尺寸为1~2 μm;当超声强度为0.82 kW/cm2时,颗粒形貌主要为小块状或粒状,尺寸为0.5~1 μm;当超声强度为0.97 kW/cm2时,颗粒仍然十分细小,但细化效果较超声强度为0.82 kW/cm2的有所减弱。此外,由图5(c)可见,超声强度为0.97 kW/cm2时颗粒数量较超声强度为0.82 kW/cm2时的明显下降,约为60%。

图5 一定超声作用时间下(3 min)超声强度对Al3Ti/6070复合材料凝固组织的影响

Fig.5 Effects of ultrasonic intensity on microstructure of Al3Ti/6070 composites under certain ultrasonic radiation time (3 min): (a) 0.66 kW/cm2; (b) 0.82 kW/cm2; (c) 0.97 kW/cm2

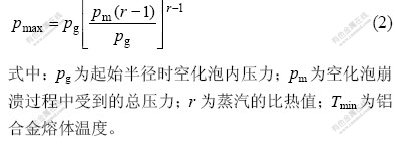

当超声波在熔体中传播时,熔体分子受到周期性的交变声压作用。当声压超过一定值时,首先负声压作用于熔体分子,使其超过临界分子距离,导致液体被拉裂形成空化泡或空穴,在随后的正声压相内,这些空化泡或空穴以极高的速度闭合,从而在熔体内产生瞬时的局部高温高压,其最高温度和最大压力可由下式计算得到[12]:

计算表明,气泡崩溃瞬间能产生高达104 K的高温和105 MPa的高压[13]。因此,当原位合成过程中引入超声波时,声空化效应产生的强烈冲击波会击碎初生Al3Ti晶体和正在长大的晶体,而这些被破碎的Al3Ti晶体质点又能成为新的形核核心,这就大大增加了Al3Ti形核核心,因而超声能强烈细化Al3Ti颗粒。文献[14]表明,熔体法原位生成的Al3Ti颗粒的长大主要取决于Al3Ti形核速度及Ti的扩散速度,因而当超声作用于熔体时,声空化效应增加了Al3Ti形核速度,细化了Al3Ti颗粒,但随保温时间的增加,这些细化了的颗粒开始长大,颗粒的破碎不及长大速度,这就是超声作用时间超过3 min时颗粒反而粗化的原因。

另外,超声作用于熔体时,因声波与熔体中粘性力的交互作用,有限振幅衰减使熔体内从声源处开始形成一定的声压梯度,导致液体宏观上的对流,当施加声压超过一定值时,熔体的对流在整个熔体中形成一个环流,称为声流效应。超声波在熔体中引发的声流速度可达到熔体热对流速度的10~103倍,强烈的声流能促进颗粒均匀分布[15]。

假设,原位生成的Al3Ti颗粒在声流效应的作用下极短时间内在熔体里弥散动态分布,可将含Al3Ti颗粒的熔体视为悬浮液,根据文献[16]建立如图6所示物理模型,在本坐标系下,一个颗粒的运动方程为

图6 超声作用下颗粒受力物理模型

Fig.6 Physical model of force on particulate under ultrasonic field

由以上可以推导出(推导过程详见文献[16])在声场作用下颗粒向声压节或声压腹聚集的最小时均声能密度为

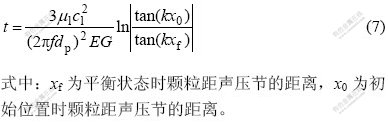

颗粒达到平衡状态凝聚所需时间的近似解为

本实验中,超声频率为20 kHz,变幅杆与坩埚底之间的距离约为90 mm。在0.66 kW/cm2高能超声作用下,颗粒的凝聚时间为3~5 min。当超声作用时间大于3 min时,颗粒在声压节或腹处凝聚、长大、沉降。检测结果表明,在0.66 kW/cm2超声强度下,当超声作用时间大于3 min时,颗粒数量随作用时间增加而急剧减少。式(7)表明,颗粒达到平衡状态凝聚所需要时间与时均声能密度E成反比,而E随超声强度的增加而增加。由此可见,t与超声强度成反比,即超声强度越大颗粒达到平衡状态凝聚所需要时间越短。实验结果表明,当超声作用时间为3 min,超声强度大于0.82 kW/cm2时,颗粒数量明显减少。

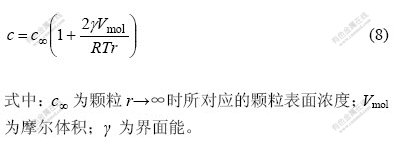

图7所示为高能超声作用下Al3Ti/6070复合材料颗粒沉降模型。在初期(t<3 min,超声强度为0.82 kW/cm2),颗粒在声空化作用下细化并在熔体中均匀分布。随超声作用时间的进一步延长(3~5 min),颗粒开始凝聚,这一阶段颗粒不再析出,颗粒总量保持不变。颗粒表面溶质浓度c与半径r的关系[17]如下:

由式(8)可知:颗粒半径越小,其表面的溶质浓度越高,从而导致溶质原子(Ti)从小颗粒向大颗粒扩散,在此驱动力下,大颗粒不断长大,小颗粒不断缩小以致消失。另一方面,气泡崩溃瞬间产生的高温使得部分颗粒熔解,熔解的溶质原子迅速向周围颗粒扩散。无论是何种原因导致的溶质扩散,都是短程扩散,因而颗粒可以在极短的时间内长大、粗化,最后沉降。因而当超声作用时间t>5 min时,颗粒数量急剧减少,这也与我们实验过程中发现坩埚底部聚集有粘稠状物的实验现象吻合。

图7 超声作用下Al3Ti/6070复合材料颗粒沉降模型

Fig.7 Settlement model of Al3Ti/6070 composite under ultrasonic field

3 结论

1) 在一定的超声强度下(0.66 kW/cm2),颗粒尺寸随超声作用的时间先减小后增大,当作用时间为3 min时,颗粒最细小,尺寸为1~2 μm,形貌主要为小块状或短棒状,当超声作用时间大于3 min时,颗粒数量随超声作用时间增加而急剧减少;在相同的超声作用时间下(3 min),颗粒尺寸随超声强度的增加而减小,当超声强度为0.82 kW/cm2时,颗粒尺寸为0.5~1 μm,颗粒形貌主要为小块状或粒状,当超声强度大于0.82 kW/cm2时,颗粒数量随超声强度增加而急剧减少。

2) 高能超声作用下Al3Ti/6070复合材料的最佳制备工艺为:超声强度0.66~0.82 kW/cm2,超声作用时间3 min。

3) 超声作用下颗粒达到凝聚态条件时,颗粒在熔体中的行为机制为凝聚→长大→沉降。

REFERENCES

[1] LLOYED D J. Particle reinforced aluminium and magnesium matrix composites[J]. Inter Mater Rev, 1994, 39(1): 1-7.

[2] SAHHOP, KOCZAK K J. Elevated Temperature response of in-situ TiC reforced aluminium copper alloys[J]. Mater Sci Eng A, 1990, 144(1): 25-30.

[3] DEUIS R L, SUBRAMANIAN C, YELLUP J M. Dry sliding wear of aluminum composites—A review[J]. Composites Science and Technology, 1997, 57(4): 415-435.

[4] 陈体军, 袁承人, 郝 远, 李 建. 原位自生Sip/ZA27 复合材料的磨损性能[J]. 中国有色金属学报, 2008, 18(7): 1231-1236.

CHEN Ti-jun, YUAN Cheng-ren, HAO Yuan, LI Jian. Wear properties of in-situ Sip/ZA27 composites[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(7): 1231-1236.

[5] NOFAR M, MADAAH HOSSEINI H R, KOLAGAR-DAROONKOLAIE N. Fabrication of high wear resistant Al/Al3Ti metal matrix composite by in situ hot press method[J]. Materials and Design, 2009, 30: 280-286.

[6] TJONG S C, CHEN F. Wear behavior of as-cast Zn-Al27/SiC particulate metal matrix composites under lubricated sliding condition[J]. Metall Mater Trans A, 1997, 28(9): 1951-1955.

[7] WAN H, PAN J, YANG D M. In-situ aluminium matrix composites prepared by ultrasonic vibration[C]//Tenth International Conference on Composite Materials Ⅱ. Canada: 1995: 14-18.

[8] 潘 蕾, 陶 杰, 吴申庆, 陈 锋, 刘子利. 高能超声作用下两种锌基复合材料的制备及研究[J]. 铸造, 2005, 54(12): 1219-1222.

PAN Lei, TAO Jie, WU Shen-qing, CHEN Feng, LIU Zi-li. Preparation of two types of Zn alloy-matrix composites in high intensity ultrasonic field[J]. Foundry, 2005, 54(12): 1219-1222.

[9] 丁加善, 赵玉涛, 张松利, 陈 刚. 超声化学原位合成(Al2O3+Al3Zr)p/A356复合材料[J]. 铸造, 2008, 57(4): 354-358.

DING Jia-shan, ZHAO Yu-tao, ZHANG Song-li, CHEN Gang. Synthesized (Al2O3+Al3Zr)p/A356 composites via in-situ ultrasonic chemistry reaction[J]. Foundry, 2008, 57(4): 354-358.

[10] 张松利. 物理场下反应合成铝基复合材料的微结构与性能[D]. 镇江: 江苏大学, 2007.

ZHANG Song-li. Microstructure and properties of the aluminum matrix composites synthesized by in-situ reaction under pulsed magnetic field and high-power ultrasonic field[D]. Zhenjiang: Jiangsu University, 2007.

[11] MAHALLAWY N E, TAHA M A, JARFORS A E W. On the reaction between aluminum, K2TiF6 and KBF4[J]. Journal of Alloys and Compounds, 1999, 292: 221-229.

[12] 郭 峰, 罗沛兰, 毕 秋, 李 克. 金属熔体超声细化处理技术的研究进展[J]. 金属材料与冶金工程, 2008, 36(1): 59-64.

GUO Feng, LUO Pei-lan, BI Qiu, LI Ke. Review on metal melt treatment technology using with ultrasonic field[J]. Metal Material and Metallurgy Engineering, 2008, 36(1): 59-64.

[13] PUSKAR A. The use of high-intensity ultrasonic[M]. Amsterdam: Elsevier, 1982.

[14] 赵玉厚, 严 文, 苗瑞霞, 李建平, 董晟全. 原位增强体Al3Ti形成热力学及合金元素对其形貌影响[J]. 铸造技术, 2005, 26(6): 481-485.

ZHAO Yu-hou, YAN Wen, MIAO Rui-xia, LI Jian-ping, DONG Sheng-quan. Forming thermodynamics of reinforcing phase Al3Ti and influence of Si on in situ reinforced composite[J]. Foundry Technology, 2005, 26(6): 481-485.

[15] COMPBELL J. Effect of vibration during solidification[J]. Int Met Rev, 1981(2): 71-104.

[16] 白晓清, 赫冀成. 超声波作用下微粒凝集过程参数的研究[J]. 东北大学学报: 自然科学版, 2001, 22(4): 413-416.

BAI Xiao-qing, HE Ji-cheng. Coagulation of suspending particles in liquid with ultrasound waves[J]. Journal of Northeastern University: Natural Science, 2001, 22(4): 413-416.

[17] 潘金生. 材料科学基础[M]. 北京:清华大学出版社, 1998: 583-585.

PAN Jin-sheng. Fundamentals of materials science[M]. Beijing: Tsinghua University Press, 1998: 583-585.

基金项目:国家高技术研究发展计划资助项目(2007AA03Z548);江苏省六大人才高峰基金资助项目(06-D-021);江苏大学高级专业人才科研启动基金资助项目(07JDG084);教育部科学技术研究重点资助项目(207038)

收稿日期:2008-12-11;修订日期:2009-05-20

通信作者:赵玉涛,教授;电话:0511-88797658;E-mail: zhaoyt@ujs.edu.cn

摘 要:以Al-K2TiF6为反应体系,采用熔体反应法,在高能超声场下原位合成Al3Ti/6070复合材料。采用XRD、SEM、EDS等手段研究不同超声参数如超声时间和超声强度对Al3Ti/6070复合材料增强体形貌及尺寸的影响。建立了超声作用下熔体中颗粒行为模型,并对其机制进行了探讨。结果表明:在一定的超声强度下(0.66 kW/cm2),颗粒尺寸随超声作用时间的延长(1~7 min)先减小后增大,当作用时间为3 min时,颗粒最细小,尺寸为1~2 μm,形貌主要为小块状或短棒状;当超声作用时间大于3 min时,颗粒数量随时间增加而急剧减少;在相同的超声作用时间(3 min)下,颗粒尺寸随超声强度的增加而减小,当超声强度为0.82 kW/cm2时,颗粒尺寸为0.5~1 μm,颗粒形貌主要为小块状或粒状,当超声功率大于0.82 kW/cm2时,颗粒数量随超声功率增加而急剧减少。高能超声作用下Al3Ti/6070复合材料的最佳制备工艺为:超声强度0.66~0.82 kW/cm2,超声作用时间3 min。

[4] 陈体军, 袁承人, 郝 远, 李 建. 原位自生Sip/ZA27 复合材料的磨损性能[J]. 中国有色金属学报, 2008, 18(7): 1231-1236.

[8] 潘 蕾, 陶 杰, 吴申庆, 陈 锋, 刘子利. 高能超声作用下两种锌基复合材料的制备及研究[J]. 铸造, 2005, 54(12): 1219-1222.

[9] 丁加善, 赵玉涛, 张松利, 陈 刚. 超声化学原位合成(Al2O3+Al3Zr)p/A356复合材料[J]. 铸造, 2008, 57(4): 354-358.

[10] 张松利. 物理场下反应合成铝基复合材料的微结构与性能[D]. 镇江: 江苏大学, 2007.

[12] 郭 峰, 罗沛兰, 毕 秋, 李 克. 金属熔体超声细化处理技术的研究进展[J]. 金属材料与冶金工程, 2008, 36(1): 59-64.

[13] PUSKAR A. The use of high-intensity ultrasonic[M]. Amsterdam: Elsevier, 1982.

[14] 赵玉厚, 严 文, 苗瑞霞, 李建平, 董晟全. 原位增强体Al3Ti形成热力学及合金元素对其形貌影响[J]. 铸造技术, 2005, 26(6): 481-485.

[15] COMPBELL J. Effect of vibration during solidification[J]. Int Met Rev, 1981(2): 71-104.

[16] 白晓清, 赫冀成. 超声波作用下微粒凝集过程参数的研究[J]. 东北大学学报: 自然科学版, 2001, 22(4): 413-416.