文章编号: 1004-0609(2005)12-1945-08

共格沉淀析出过程的模拟Ⅰ

——微观结构演化

陈大钦, 郑子樵, 李世晨, 刘祖耀, 李 剑, 周 明, 陈志国

(中南大学 材料科学与工程学院, 长沙 410083)

摘 要:

采用相场模型对共格沉淀析出过程微观结构演化进行模拟研究。 模拟结果表明, 应力场的存在将会对相变过程中析出相形态产生显著的影响, 通过界面能与弹性应变能的相互竞争析出相在不同阶段呈现不同的形态如模量结构、 网格结构、 三明治多畴结构、 沉淀宏观点阵结构以及板条状等; 此外, 点阵错配度中等(2%~4%)时, 粒子的粗化过程将出现应力诱导反向粗化现象, 这种粗化现象取决于粒子的点阵错配度与体积分数。

关键词: 点阵错配度; 微观结构演化; 相分离; 计算机模拟 中图分类号: TG146.2

文献标识码: A

Simulation of precipitation process of coherent particles Ⅰ-Microstructure evolution

CHEN Da-qin, ZHENG Zi-qiao, LI Shi-chen, LIU Zu-yao,

LI Jian, ZHOU Ming, CHEN Zhi-guo

(School of Materials Science and Engineering,

Central South University, Changsha 410083, China)

Abstract: The effect of elasticity on the microstructure evolution of alloys containing coherent precipitates was studied by phase field model. The simulation results indicate that morphological evolutions are controlled by a transformation-induced elastic strain during a solid state precipitation and various types of coherent two-phase morphologies such as modulated structure, basket-weave structure, sandwich-like multi-domain structure, precipitate macrolattices structure and plate-like structure are predicted. Moreover, the stress-induced reverse coarsening phenomenon, which depends on the lattice misfit and volume fraction of precipitates, is found for medium lattice misfit in the stage of coarsening.

Key words: lattice misfit; microstructure evolution; phase separation; computer simulation

合金的重要性质, 如强度、 韧性、 抗蠕变、 磁性和超导性能等, 很大程度上取决于其内部的微观结构。 对于相分离合金来说, 其性能将取决于析出的沉淀粒子的种类、 数量、 形状、 大小、 分布和取向等。 因此, 揭示沉淀机制, 进而精确控制其微观结构, 对材料科学的发展非常有意义。 为使合金获得优良的性能, 一般要求相分离过程中沉淀粒子与基体呈共格或半共格关系。 在这种情况下, 由于粒子与基体间的点阵参数错配将引起弹性应变能的出现。 因此, 在单个粒子周围将产生弹性应变场, 而且, 不同粒子周围的弹性应变场的重叠将导致弹性交互作用而使弹性场对合金的微观结构的演化有着十分复杂的影响。 此外, 在合金相变过程中若施加外场作用, 将引起外场与系统固有的弹性场间的交互作用, 而这种交互作用同样对微观结构的演化有着十分重大的影响。

自Eshelby的经典弹性应变能计算方法[1-3]提出之后, 近40年来虽然科学家在不断地研究弹性应变能对粒子析出形态的影响[4-6], 但是基本上都处于静态分析的层次上, 也就是从纯热力学角度出发探讨粒子的最终平衡形态或部分亚稳态粒子的形态。 纯粹的热力学分析不足以描述弹性应变场对沉淀过程中出现的各种各样的微观形态的影响。 这些问题的解决归根结底都要通过在动力学框架内来处理, 而相场模型[7, 8]作为一种唯象描述相变动力学过程有效的方法在这种情况下显示出其不可替代的优越性。

基于弹性场的复杂性及经典沉淀理论所作的种种近似和假设[9], 本文作者将采用相场法对复杂的弹性场对相变过程中析出共格第二相沉淀粒子的形态及动力学过程进行模拟研究。

1 数值模型

1.1 相场模型

相场法将包含不同相或畴的多相体系视为一个整体, 用一套以空间坐标及时间为变量的连续函数——场变量来描述[7, 8]。 与经典理论中将界面视为零厚度的处理不同, 相场模型将界面看作有一定厚度的连续过渡区, 不同相间的界面通过场变量的非零梯度场来定义, 并且这些场变量从一个相到另一个相是连续变化的(场变量在全空间连续可微)。 微观结构的演变过程可完全用场变量在动力学方程中随时间的变化来表征, 即系统总自由能的减少将改变场变量的值达到平衡或亚平衡值从而反应出微观结构达到平衡或亚平衡状态。 场变量可分为两种: 保守场变量c(浓度场)与非保守场变量η(结构场、 取向场、 长程有序场等)。 保守场变量的演化可以用Cahn-Hilliard模型[10]进行描述, 而非保守场变量的演化则可以利用Allen-Cahn模型[11]进行描述(统称为Ginzburg-Landau方程):

式中 F为系统总自由能; M为迁移率, 与原子扩散系数有关; L为界面动力学参数, 尚无法与实验数据相联系起来, 一般通过试错法取值使方程解稳定即可; ξ(r, t)和ξp(r, t)为朗之万噪声函数, 呈高斯分布且满足涨落耗散定理, 噪声项的添加使得动力学方程能够同时描述成核、 长大及粗化过程; p为非保守场变量的个数。

1.2 弹性应变能

对于共格沉淀析出过程, 可以通过在动力学方程自由能表达式F中考虑弹性应变能项来实现。 本文中采用的共格弹性应变能计算为Khachaturyan提出的基于明锐界面假定的普适型的弹性应变能计算模型[5, 12]。 为实现该计算模型与相场模型相耦合, 需要将弹性能计算公式改造成基于扩散界面假定的计算公式, 这可通过将本征应变张量ε0ij(r)表示为场变量的函数来实现。 当应变主要由于浓度不均匀性引起时, 有

![]()

式中 ε0ij为相对于成分的点阵展开系数, 即为点阵错配度;![]() 为平均成分。

为平均成分。

通过式(2)与Khachaturyan计算模型相耦合, 可以得到基于浓度不均匀性引起的系统的总弹性应变能为(一级近似条件下)[13]

式中 ![]() 为平均弹性模量张量, ΔCijkl=C*ijkl-Cijkl为析出相与基体的弹性模量差; Δc(r)=c(r)-c0, c0为平均成分;

为平均弹性模量张量, ΔCijkl=C*ijkl-Cijkl为析出相与基体的弹性模量差; Δc(r)=c(r)-c0, c0为平均成分;![]() 为由于成分不均匀引起的宏观均匀应变与外加应力场引起的应变εαij(如果有外加应力的情况)之和; Ωij(n)为弹性格林函数, Ωij(n)Ω-1ij(n)=I, Ω-1ik(n)=Cijklnjn1; I为单位矩阵; g为傅里叶空间矢量; nj为傅里叶空间矢量的第j个单位分量;

为由于成分不均匀引起的宏观均匀应变与外加应力场引起的应变εαij(如果有外加应力的情况)之和; Ωij(n)为弹性格林函数, Ωij(n)Ω-1ij(n)=I, Ω-1ik(n)=Cijklnjn1; I为单位矩阵; g为傅里叶空间矢量; nj为傅里叶空间矢量的第j个单位分量;![]() , Δc(g)为实空间浓度场的傅里叶转变; V为系统总的体积。

, Δc(g)为实空间浓度场的傅里叶转变; V为系统总的体积。

1.3 模型环境设定

本文主要针对共格粒子引起的均匀应变场 (纯膨胀或纯压缩应变场)对微观结构演化的影响。 在这种情况下, 析出粒子间无结构位向上的差异, 因此系统的自由能可以只用一个浓度场变量来表征, 此时的相分解过程属于同构分解过程。

(纯膨胀或纯压缩应变场)对微观结构演化的影响。 在这种情况下, 析出粒子间无结构位向上的差异, 因此系统的自由能可以只用一个浓度场变量来表征, 此时的相分解过程属于同构分解过程。

构造系统的化学自由能密度为如下形式:

f(c)=-(c-0.5)2+2.5(c-0.5)4(4)

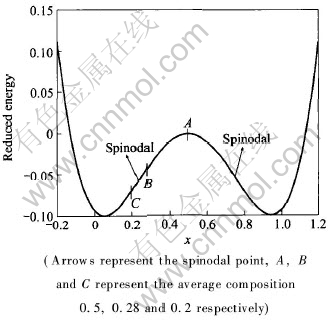

其曲线如图1所示, 两相平衡成分值分别为0.0528和0.9472, 代表贫溶质相和富溶质相, 曲线的拐点值为0.2418和0.7582, 在这两个值以内的溶质成分相分解过程为调幅分解过程, 在其它情况下则为成核-长大过程。 图1所示为自由能曲线上有代表性的3个成分点A、 B、 C, A点代表对称点成分, 满足G/c=0, 2G/c2〈0, B点代表拐点以内非对称点成分, 满足2G/c2〈0, C点代表拐点以外成分, 满足2G/c2>0。

图1 模型系统的成分—约化自由能曲线

Fig.1 Reduced free energy—composition curve in model binary alloy

由于主要关注弹性应变能对沉淀过程的影响, 因此可假定迁移率为各向同性且为常数, 即认为M=Dc0(1-c0)/κBT, 其中c0为平均浓度。 此外, 为了方便分析将设定梯度能量系统为常数, 表示各向同性界面能, 因此相分离过程中相的形态的演化将完全由弹性能所决定。 由于弹性能的计算采用一级近似, 所以考虑非均匀弹性模量差不能太大, 本文取两相弹性模量差值约为|10%|(大部分合金在一般情况下其析出相与基体的弹性模量差在这一范围之内)。 模拟中取系统宏观均匀应变为0, 为了简化计算, 模拟在二维空间进行。 对于动力学方程的求解采用有限差分方法结合傅里叶分析来求解[14], 这种方法可采用较大时间步且获得较稳定的解。

此外, 在本文中采用的弹性常数为立方晶体的弹性常数值, 由于大部分金属的各向异性因子为负值且大部分合金的弹性常数在100GPa数量级左右, 因此本文中的模拟取如下形式的弹性常数值:

[JB(]CM11=CMiiii=200GPa(i=1,2, 3)

CM12=CMiijj=150GPa(i, j=1,2, 3, i≠j)

CM44=CMijij=100GPa(i, j=1,2, 3, i≠j)

CP11=CPiiii=0.9×200GPa或

1.1×200GPa(i=1,2, 3)

CP12=CPiijj=0.9×150GPa或

1.1×150GPa(i, j=1,2, 3, i≠j)

CP44=CPijij=0.9×100GPa或

1.1×100GPa(i, j=1,2, 3, i≠j)[JB)](5)

式中 M为基体的弹性常数; P为析出相的弹性常数。

2 模拟结果与分析

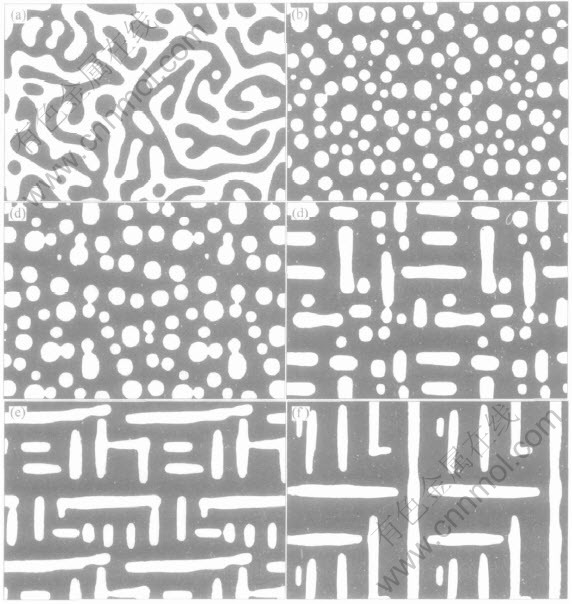

本文中除特别指出外, 白色区域代表析出粒子, 黑色区域代表基体, 灰度代表两者之间的过渡区(即界面)。 调幅分解成分点为位于自由能曲线拐点以内的点如A点成分和B点成分。 模拟开始时微观结构为c(r, 0)=c0+δc(r), c0为平均成分, δc(r)为由随机数随机产生的微扰项。 图1所示为成分自由能曲线上的C点成分位于拐点以外, 该点成分的相分离过程属于成核-长大过程, 这种过程可以通过在动力学方程中引入热噪声来克服成核过程中存在的势垒。 典型的相分离微观结构形貌如图2~6所示。

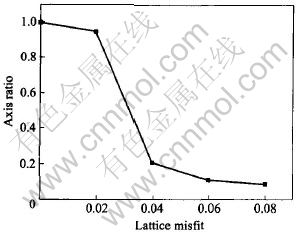

图2所示为各种不同条件下相分离微观结构示意图。 图2(a)所示为对称点成分无点阵错配条件下得到的微观结构, 由于析出相与基体间无错配应变, 因此析出相在基体的各个方向上均匀析出, 形成对称互联的结构。 图2(b)~(f)所示为非对称点成分调幅分解过程相分离得到的微观结构示意图, 其点阵错配度分别为0, 0.02, 0.04, 0.06和0.08。 可以看出, 随着点阵错配度的增大, 析出相的纵横比在不断减小, 也即析出相形态由球状向多面体状并最终向片状转变。 图3所示为析出相的纵横比和点阵错配度间的关系(各点均采用16000时间步时的微观结构计算得到), 从图中可以看出当点阵错配较小时, 析出相接近多面体, 而当点阵错配度超过0.04后析出相基本上为片状(这与经典弹性理论分析的当点阵错配度超过5%后析出相呈片状十分吻合)。 此外, 值得注意的是, 当继续增大点阵错配度后轴纵横比不是无限降低, 而是维持在一定的程度上, 这主要是由于若析出相达到无限薄时将引起界面能的急剧增大而阻碍其进一步减少轴纵横比。

图2 各种条件下相分离的微观组织形貌

Fig.2 Scheme of phase separation microstructure under different conditions

图3 析出相纵横比与点阵错配度间的关系

Fig.3 Axis ratio—lattice misfit curve of precipitates

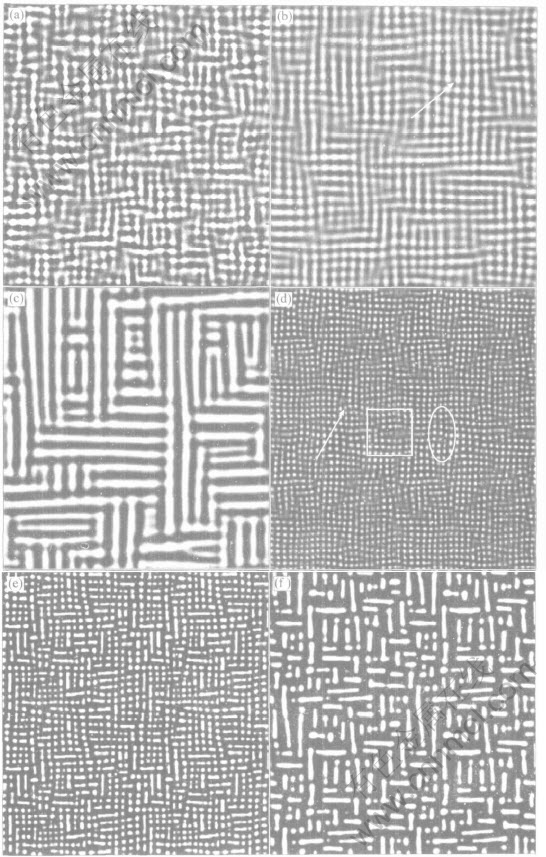

图4所示为对称点和非对称点成分调幅分解过程微观结构演化示意图。 其中图(a)~(c)为点阵错配度为0.1的情况。 可以看出, 析出相明显沿着弹性软方向各向异性析出, “时效”初期形成“模量结构”(图4(a)), 这种结构在CuCo合金时效初期阶段经常能够观察到;随着时间延长, 可以看到有类似晶体点阵结构的沉淀宏观点阵结构出现(如图4(b)中箭头所示), 而后这些小粒子沿着弹性软方向相互联结形成网状编织结构(图4(b)), 最后进一步发展成为沿[10]和[01]方向的类三明治多畴结构(图4(c))[15]。 图4(d)~(f)为点阵错配度为0.04的情况, 在“时效”初期在整个单晶内形成类似晶体点阵结构的沉淀宏观点阵(图4(d))。 从图中可以看到, 由析出相排列成的沉淀宏观点阵结构与原子晶体结构非常相似, 但它的结构并不是完美的周期点阵, 仔细观察可以发现, 在沉淀宏观点阵结构中存在着大量的宏观缺陷状结构如由椭圆圈出的宏观刃型位错结构、 由箭头所指的宏观空位以及由矩形圈出的由宏观空位坍塌形成的位错环状结构, 这些缺陷的形成可以看作由沉淀宏观点阵的迁移或溶解所引起的。 随着"时效“时间延长, 这些沉淀宏观点阵沿着弹性软方向相互联结成为板条状析出相(4(b)和(c)) 。

图4 对称点和非对称点成分调幅分解微观组织的演化过程

Fig.4 Scheme of microstructure evolution during spinodal decomposition

for symmetrical (a)-(c) and asymmetrical composition (d)-(f)

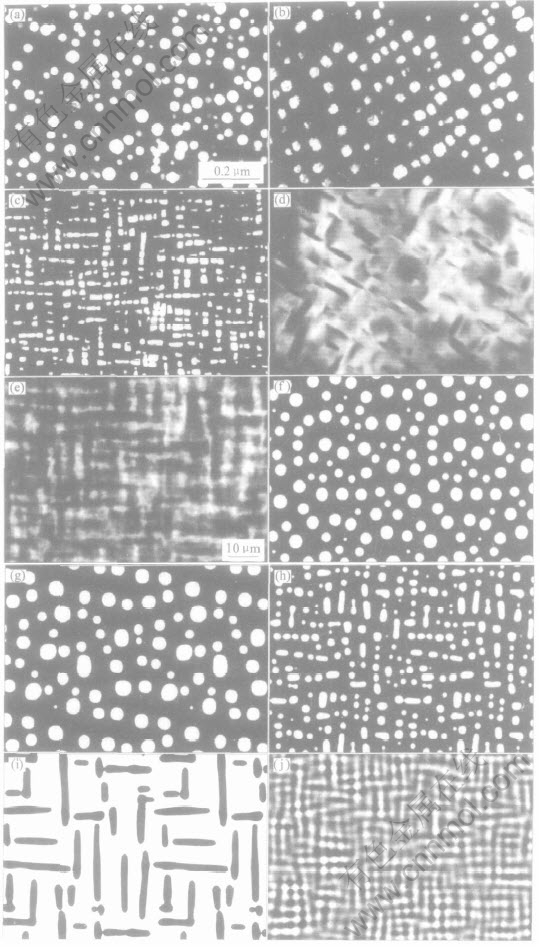

图5所示为各种合金的电镜照片以及相应的模拟形貌图。 可以看到模拟得到结构形貌与电镜照片的十分接近。

图5 电镜照片与模拟照片的比较

Fig.5 Comparison of TEM images (a)-(e)[16-19] and

simulated diagrams (f)-(j)

图6 成核-长大过程中析出相的应变场导致反常长大粗化现象模拟示意图

Fig.6 Scheme of stress-induced reverse coarsening during nucleation-growth

图1所示成分自由能曲线上的C点成分位于拐点以外, 该点成分下的相分离过程属于形核-长大过程。 图6所示为成分为0.2, 错配度为0.02条件下, 析出相在长大不同阶段的形态示意图。 从图6(a)~(e)粒子形态的变化可以看出, 粒子由圆球状向正方体状改变, 而且初始化时形成的随机分布的粒子经过粗化长大后开始呈现比较粗略的沿[10]和[01]方向的规则排列分布, 从图6(f)可以看到溶质的流向及粒子被消耗的过程(图6(f)图为图6(a)、 (e)的合成图)。

此外, 观察图6(a)~(e)中粒子的粗化过程可以发现, 粒子粗化与经典的Ostwald粗化理论有出入, 观察图6(a)图中的a, b, c 3个粒子, 在粗化过程中相对较小的c粒子以消耗相对较大尺寸的a, b粒子的基础上长大, 也就是说粒子的粗化并不完全决定于其粒子尺寸, 而且还与其相对位置有关, 图6(d)中d, e两个粒子的粗化过程也类似, d粒子首先由两个位置十分接近的小粒子合并成一大粒子, 然后又逐渐被其周围处于能量有利位置的小粒子e所消耗。 这种异常的粗化现象常称之为应力诱导反向粗化, 它本质上应当是由于系统为降低总的弹性应变能所引起的。 早在20世纪60年代就由Khachaturyan和Statalov基于能量最小原理预测过在一定条件下会出现这种反向粗化现象[15], Johnson等采用动力学方程在仅考虑两个粒子的条件下模拟得到过这种结论[20]。 本文通过动力学方程描述多粒子在应力场作用下得到反向粗化现象与两粒子条件下得到的结论还是有所差异的, 研究表明并不是任何时候都能出现反向粗化现象, 这种现象发生的条件应当是: 点阵错配场不是太大(0.02)而且第二相粒子体积分数大致在15%~30%之间, 即应力诱导反向粗化现象取决于粒子的位置(即周围环境)和点阵错配度的大小。

3 结论

基于弹性场的复杂性及经典沉淀理论所作的种种近似和假设, 本文采用相场法对复杂的弹性场对相变过程中析出共格第二相沉淀粒子的形态进行模拟研究。 模拟结果表明:

1) 应力场的存在将会对相变过程中析出相形态产生重大的影响, 通过界面能与弹性应变能的相互竞争, 析出相在不同阶段呈现不同的形态: 在对称成分点附近发生的调幅分解过程, 当点阵错配度为0.1时, 其微观组织结构在相变早期形成“模量结构”, 继而演化成晶体点阵状的沉淀宏观点阵、 网状编织结构, 最后形成三明治多畴结构; 而在非对称成分点周围发生的调幅分解过程, 当点阵错配度为0.04时, 其微观组织结构在相变早期形成局部带有晶体缺陷状结构的沉淀宏观点阵结构, 继而演化成板条状析出相结构。

2) 当点阵错配度中等(0.02~0.04)时, 析出粒子体积百分数大致在15%~30%时, 粒子的粗化过程中将可出现应力诱导反向粗化现象。

REFERENCES

[1]Eshelby J D. The determination of the elastic field of an ellipsoidal innclusion and related problem[J]. Proc R Soc A, 1957, 241: 376-396.

[2]Eshelby J D. The elastic field outside an ellipsoidal inclusion[J]. Proc R Soc A, 1959, 252: 561-569.

[3]Eshelby J D. Elastic inclusions and inhomogeneities[J]. Prog Solid Mech, 1961, 2: 89-140.

[4]Mura T. Micromechanics of Defects in Solids[M]. 2nd edition. Dordrech: Martinus Nijhoff, 1987.

[5]Khachaturyan A G. Theory of Structural Transformati, on in Solids[M]. New York: John Wiley and Sons, 1983.

[6]Suh I S, Park J K. Shape and orientation of the minimum strain energy of coherent ellipsoidal precipitate in an anisotropic cubic material[J]. Acta Metall Mater, 1995, 43: 4495-4503.

[7]Chen L Q, Wang Y Z. The continuum field approach to modeling microstructural evolution[J]. JOM, 1996, 12: 13-18.

[8]Karma A. Phase field methods in encyclopedia of materials science and technology[A]. Encyclopedia of Meterials Science and Technology(Vol 7)[C]. Oxford, UK: Elsevier, 2001.

[9]Porter D A, Easterling K E. 金属和合金中的相变[M]. 李长海, 译. 北京: 冶金工业出版社, 1983.

Porter D A, Easterling K E. Phase Transformations in Metals and Alloys[M]. LI Chang-hai, transl. Beijing: Metallurgical Industry Press, 1983.

[10]Cahn J W, Hilliard J E. Free energy of a nonuniform system(Ⅰ): Interfacial free energy[J]. J Chem Phys, 1958, 28: 258-267.

[11]Allen S M , Cahn J W. Microscopic theory for domain wall motion and its experimental verification in Fe-Al alloy domain growth kinetics[J]. Journal de Physique (Paris), Colloque, 1977, 38-51.

[12]Khachaturyan A G, Semenovskaya S, Tsakalakos T. Elastic strain energy of inhomogeneous solids[J]. Phys Rev B, 1995, 52(22): 15909-15919.

[13]陈大钦. 弹性场对(半)共格沉淀析出过程影响的模拟研究[D]. 长沙: 中南大学, 2004.

CHEN Da-qin. Simulation of Elasticity Effect on the Microstructure Evolution of Alloys Containing Coherent or Semi-coherent Precipitation[D]. Changsha: Central South University, 2004.

[14]Chen L Q, Shen J. Application of semi-implicit fourier-spectral method to phase-field equations[J]. Comp Phys Commun, 1998, 108: 147-158.

[15]Lee B C , Park J K. Effect of the addition of Ag on the strengthening of Al3Li phase in Al-Li single crystals[J]. Acta Mater, 1998, 46: 4181-4187.

[16]Cho J H , Ardell A J. Coarsening of Ni3Si precipitates in binary Ni-Si alloys at intermediate to large volume fractions[J]. Acta Mater, 1997, 45: 1393-1400.

[17]Prikhodko S V, Ardell A J. Coarsening of γ prime in Ni-Al alloys aged under uniaxial compression(Ⅲ): Characterization of the morphology[J]. Acta Mater, 2003, 51: 5021-5031.

[18]Miyazaki T, Koyama T, Kozakai T. Computer simulations of the phase transformation in real alloy systems based on the phase field method[J]. Mater Sci Eng A, 2001, A312: 38-49.

[19]Khachaturyan A G , Airapetyan V M. Spatially periodic distributions of new phase inclusions caused by elastic distortions[J]. Phys Stat Sol A, 1974, 26: 61-64.

[20]Johnson W C, Abinandanan T A, Voorhees P W. The coarsening kinetics of two misfitting particles in an anisotropic crystal[J]. Acta Metal Mater, 1990, 38: 1349-1367.

基金项目:国家自然科学基金资助项目(50271084);高校博士点专项基金资助项目(200405333022)

收稿日期:2005-04-26;修订日期:2005-09-14

作者简介:陈大钦(1978-),男,硕士研究生

通讯作者:李世晨,讲师;电话:0731-8877277,E-mail: s-maloy@mail.csu.edu.cn

[JB(]CM11=CMiiii=200GPa(i=1,2, 3)

[3]Eshelby J D. Elastic inclusions and inhomogeneities[J]. Prog Solid Mech, 1961, 2: 89-140.

[4]Mura T. Micromechanics of Defects in Solids[M]. 2nd edition. Dordrech: Martinus Nijhoff, 1987.

[9]Porter D A, Easterling K E. 金属和合金中的相变[M]. 李长海, 译. 北京: 冶金工业出版社, 1983.