网络首发时间: 2018-11-22 12:13

制粉方式对FGH97合金组织和低周疲劳性能的影响

深圳市万泽中南研究院

摘 要:

等离子旋转电极粉 (P粉) 和氩气雾化粉 (A粉) 经过相同的制备工艺得到两种合金坯料 (P合金和A合金) 。对两种合金的显微组织和性能进行表征, 研究不同制粉方式对FGH97镍基粉末高温合金组织和低周疲劳性能的影响。结果表明:而相较于P合金, A合金的晶粒尺寸更细, γ′相析出更均匀, 基本不存在残余枝晶, 晶界碳化物呈点状断续分布; A合金的强度略高, 塑性显著优于P合金;与此同时, 两种低周疲劳裂纹源均以熔渣型夹杂物为主, 但A合金的夹杂物尺寸明显更小; A合金低周疲劳裂纹萌生抗力远高于P合金, 前者低周疲劳寿命远超过150000周次, 远优于后者 (<70000周次) ;且A合金的疲劳性能很稳定。

关键词:

镍基粉末高温合金;FGH97;制粉方式;粉末特性;显微组织;低周疲劳性能;

中图分类号: TG132.3

作者简介:谭建均 (1988-) , 男, 重庆人, 硕士, 研究方向:镍基粉末冶金高温合金, E-mail:fuqi.tanchen@163.com;*郭建政, 教授;电话:18649061672;E-mail:guo_jianzheng@qq.com;

收稿日期:2018-08-25

基金:广东省珠江人才计划项目和深圳市科技创新委员会项目 (KQTD2015032716463668) 资助;

Microstructure and Low Cycle Fatigue Property of FGH97 Alloy with

Tan Jianjun Yang Jinlong Long Anping Guo Jianzheng

Wedge Central South Research Institute

Abstract:

Two kinds of Ni-based superalloy powders (P-powder and A-powder) were prepared from masteralloy melted via the process of vacuum induction melting (VIM) by plasma rotating electrode process (PREP) and argon atomization (AA) method, which were used to fabricate two different alloys (P-alloy and A-alloy) using the same hot isostatic pressing process and heat treatment process. The study of microstructure and mechanical properties of FGH97 alloy were conducted to demonstrate the effect of different routes of powders preparation on the microstructure and low-cycle fatigue properties. It was found that the grain size of A-alloy was finer and γ′ phase was more uniform, compared with P-alloy, there was no residual dendrite, and grain boundary carbides were intermittent punctate distribution; the strength of A-alloy was slightly higher, and the plasticity was better than that of P-alloy; at the same time, the crack initiation was formed at the site of slag inclusions, but the size of inclusions of A-alloy significantly smaller; accordingly, the resistance of low-cycle fatigue crack initiation of A-alloy was superior than that of P-alloy due to the fine powder prepared by the process of argon atomization, showing a life time of more than 150000 cycles, far better than that of P-alloy (<70000 cycles) ; and the fatigue property of A-alloy was very stable.

Keyword:

Ni-based powder superalloy; FGH97; atomization method; powder characteristic; microstructure; low-cycle fatigue property;

Received: 2018-08-25

FGH97粉末高温合金在650~750 ℃温度范围内具有优异的综合性能

基于此, 本试验用PREP法和AA法两种制粉方式制备FGH97高温合金粉末, 采用相同的热等静压成形工艺和热处理工艺制备两种镍基粉末高温合金, 并对两种合金的显微组织和力学性能进行表征; 重点探讨不同制粉方式对直接热等静压成形工艺路线制造的FGH97合金组织和低周疲劳性能的影响, 为采用AA+HIP工艺路线制备FGH97合金提供科学依据。

1 实 验

本实验中采用的合金粉末是通过真空感应熔炼 (VIM) 熔制母合金, 然后分别采用PREP旋转电极法制备粉末 (P粉) 和AA氩气雾化方法制备粉末 (A粉) 。 制备的两种粉末经真空筛分 (-230目) 、 包套、 除气、 封焊, 然后采用相同的热等静压成形工艺和热处理工艺得到两种合金坯料 (分别为P合金和A合金) ; 合金坯料尺寸为Φ100 mm×180 mm, 两种合金化学成分 (%, 质量分数) 如表1所示。 热等静压工艺为 (1200±5) ℃× (145±5) MPa×3 h; 热处理工艺为: (1200±10) ℃×4 h/AC+ (900±10) ℃×3 h/AC+ (750±10) ℃×8 h/AC+ (700±10) ℃×17 h/AC。 利用LECO ONH836氧氮氢分析仪测试合金的氧含量; 利用光学显微镜 (OM) , 扫描电子显微镜 (SEM) 分析热等静压坯料的显微组织和晶粒尺寸; 使用IPP (image pro-plus) 图像处理软件对合金TIP (在200倍条件下) 和γ′相 (在10000倍条件下) 的尺寸和体积分数进行统计。 金相组织分析采用Kalling′s腐蚀剂 (100 ml HCl, 100 ml ethanol, and 5 g CuCl2) , 而γ′相腐蚀剂采用HNO3∶acetic acid∶H2O∶HF体积比为3∶3∶3∶1。

为研究制粉方式对性能的影响, 测试两种合金坯料室温、 650和750 ℃拉伸性能, 每个温度条件下均进行3次拉伸试验 (取平均值) , 断裂位置均在拉伸试样的标距内。 使用INSTRON 8862型低周疲劳试验机测试两种合金的低周疲劳性能, 低周疲劳测试是在650 ℃、 应力范围为0~1010 MPa、 应力比为R=0、 频率为1 Hz、 试验波为三角波的条件下进行, 本试验中对P合金进行了3次高温低周疲劳测试, 对A合金进行了5次高温低周疲劳测试。 使用扫描电子显微镜对性能测试后断口进行观察。

2 结果与分析

2.1热处理后FGH97合金显微组织

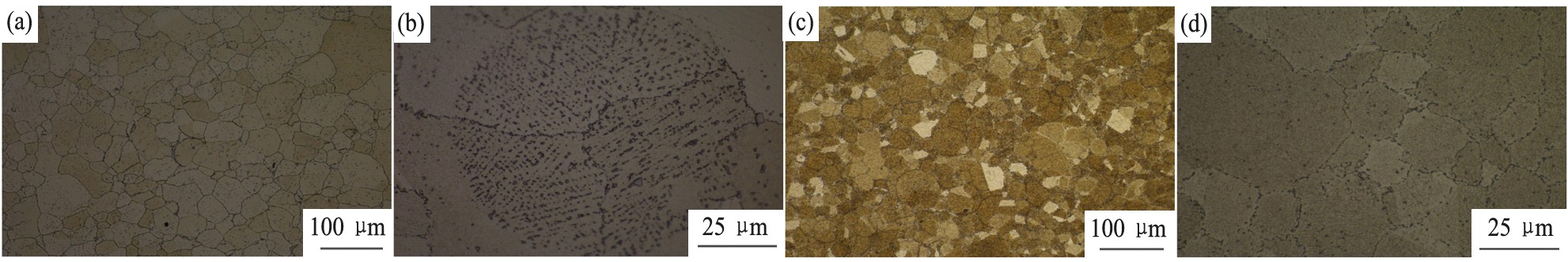

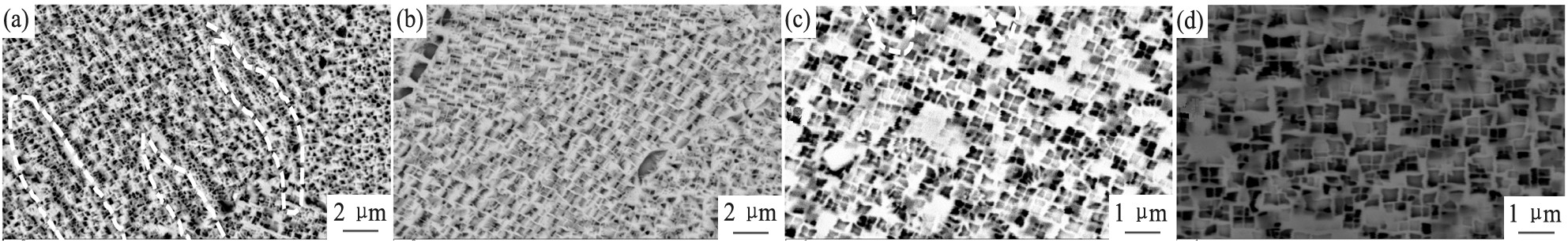

2.1.1 晶粒度及原始颗粒边界 (PPB) 图1是P合金和A合金热处理后的显微组织。 由截距法测得P合金的平均晶粒尺寸为34.2 μm, 相当于晶粒度ASTM 6.5; 而A合金的平均晶粒尺寸为20 μm, 相当于晶粒度ASTM 8; 可见A合金的晶粒尺寸明显小于P合金。 P合金氧含量为66×10-6, 其PPB数量较少, 晶界较为平直, 而且存在明显的残余枝晶, 如图1 (b) 所示; 而A合金氧含量为117×10-6, 基体存在一定数量的PPB, 晶界比P合金更弯曲 (图1 (c) ) , 这主要是因为沿原始粉末颗粒边界分布的析出物对晶界迁移有一定的钉轧效应, 阻碍晶界的迁移和长大以及平直化, 在A合金粉末颗粒内部基本未发现残余枝晶, 如图1 (d) 所示。

表1 两种合金化学成分测试结果

Table 1Chemical compositions of A-alloy and P-alloy (%, mass fraction)

| Alloy | C | O | N | Cr | Mo | W | Ti | Co | Al | Nb | Hf | Zr | B | Mg | Ni |

A-alloy |

0.0330 | 0.0117 | 0.0010 | 8.97 | 3.92 | 5.59 | 1.78 | 15.52 | 5.16 | 2.69 | 0.26 | 0.0126 | 0.0104 | 0.0028 | Bal. |

P-alloy |

0.0351 | 0.0066 | 0.0009 | 9.25 | 3.94 | 5.77 | 1.85 | 15.60 | 5.16 | 2.68 | 0.29 | 0.0122 | 0.0120 | 0.0023 | Bal. |

图1 两种合金的晶粒组织和原始颗粒边界 (PPB) 形貌

Fig.1 Grain structure and prior particle boundary (PPB) morphology of two alloys (a, b) P-alloy; (c, d) A-alloy

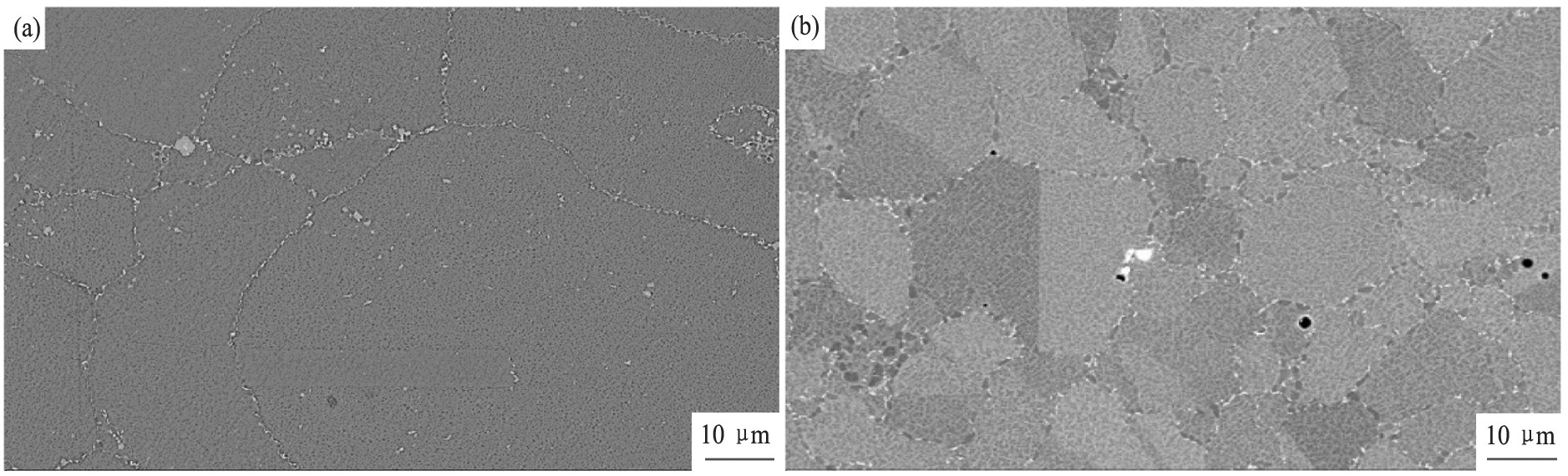

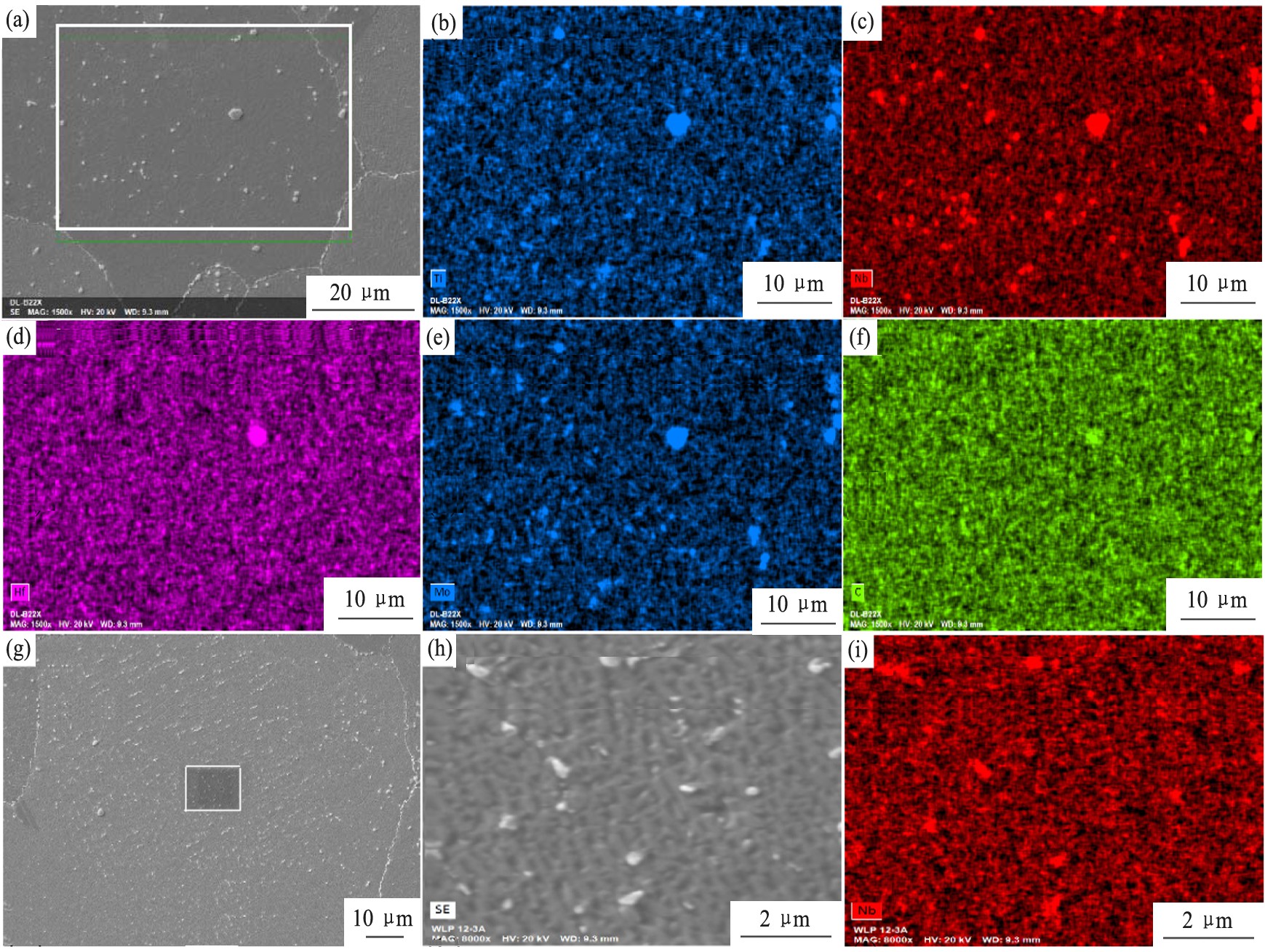

2.1.2 碳化物和热诱导孔洞 图2是P合金和A合金热处理后显微组织的SEM背散射图像。 根据分布位置不同, FGH97粉末高温合金碳化物可以分为晶界碳化物 (主要是M6C或M23C6) 和晶内碳化物 (主要是MC)

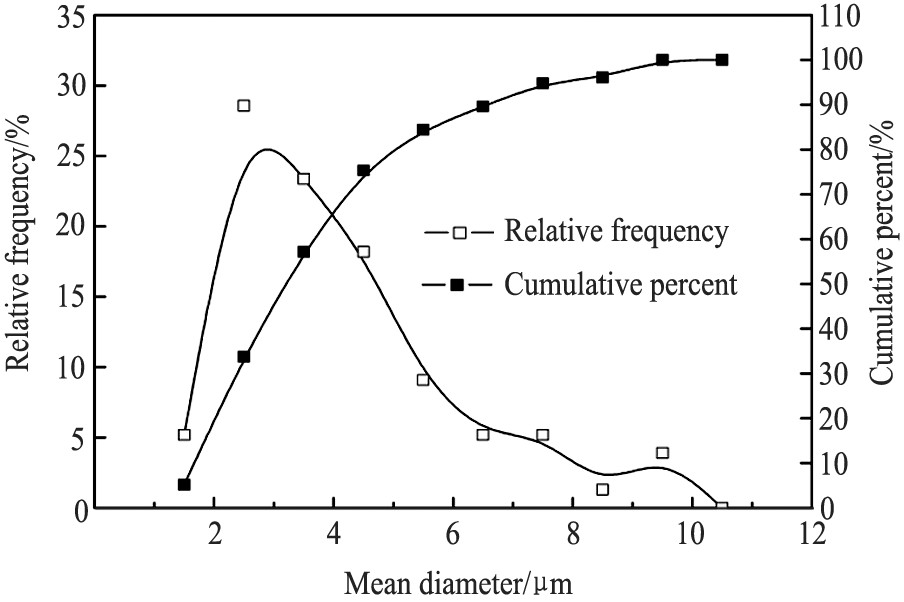

热诱导孔洞 (thermal induced porosity, TIP) 会对合金的性能会产生不利影响。 本实验中, 在A合金中存在一定数量的孔洞缺陷, 见图2 (b) ; 热处理前A合金与P合金均不存在孔洞缺陷。 然而经固溶+三级时效热处理后由于A合金中的惰性气体在热处理过程中受热、 聚集、 膨胀而引起热诱导孔洞。 A合金TIP数量约为0.08%, 如表2所示; 对这6个区域的TIP尺寸分布进行统计分析, 发现TIP的平均尺寸约为4 μm, 最大尺寸≤11 μm, 如图4所示。

2.1.3 γ′相 图5是两种合金热处理后的γ′形貌和尺寸分布图。 FGH97合金是γ′相强化合金, γ′相的完全溶解温度约为1185 ℃

图2 是两种合金热处理后背散射图像

Fig.2 Back scattered images of two alloys after heat treatment (a) P-alloy; (b) A-alloy

图3 P合金碳化物SEM像及元素分布

Fig.3 SEM image of carbides in matrix (a) and interdendritic carbides (g, h) , Ti (b) , Nb (c, i) , Hf (d) , Mo (e) , C (f) element map scanning distributions of carbide for P-alloy

表2A合金TIP统计结果

Table 2Thermal induced porosity (TIP) statistical results of A-alloy

| Zone | 1 | 2 | 3 | 4 | 5 | 6 | Average | Standard deviation |

TIP/% |

0.06 | 0.11 | 0.07 | 0.06 | 0.06 | 0.09 | 0.08 | 0.02 |

图4 A合金TIP尺寸统计结果

Fig.4 Thermal induced porosity (TIP) size statistical results of A-alloy

图5 两种合金γ′形貌

Fig.5 Morphology of γ′phase for two alloys (a, c) P-alloy; (b, d) A-alloy

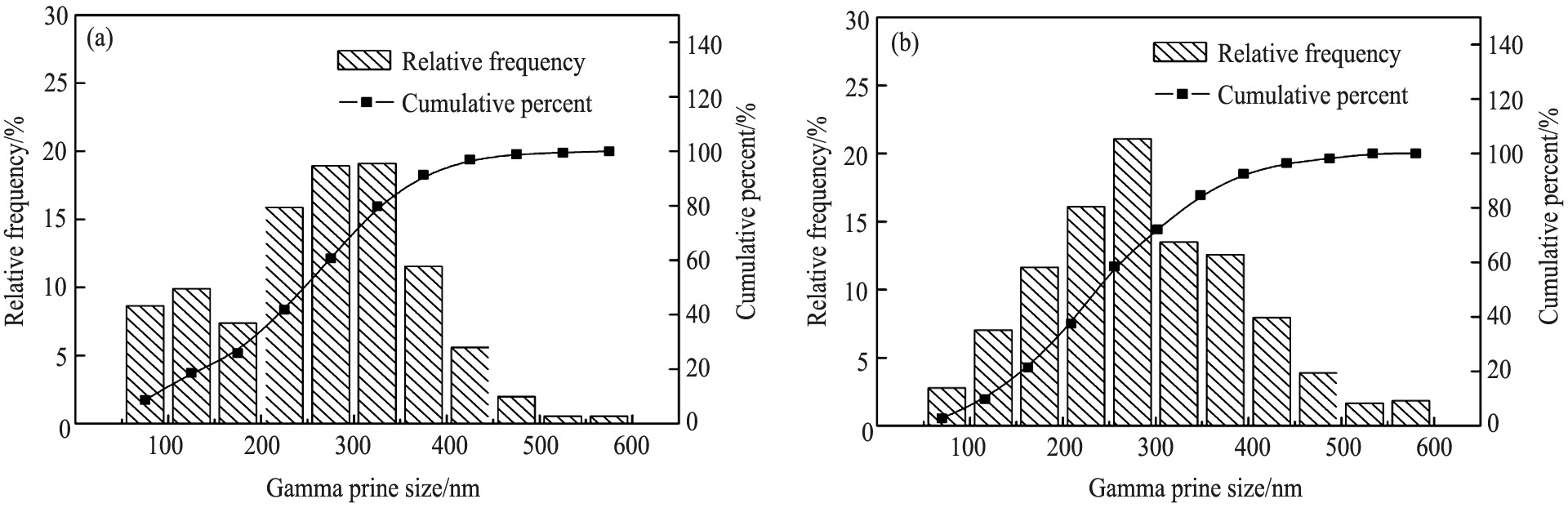

图6 两种合金γ′形貌及尺寸统计分布图

Fig.6 Statistical size distribution diagram of γ′ phase for two alloys (a) P-alloy; (b) A-alloy

图6为两种合金晶内γ′相尺寸分布统计图, 可以发现P合金晶内γ′相尺寸主要分布在100~450 nm范围内, 而A合金晶内γ′相尺寸主要分布在100~500 nm范围内; 统计分析结果如表3所示, 经方差分析发现P合金晶内γ′相尺寸与A合金基本基本相当; P合金和A合金晶内γ′相体积分数分别为62.27%和60.79%, 而FGH97合金γ′相含量一般约60%

2.2拉伸性能

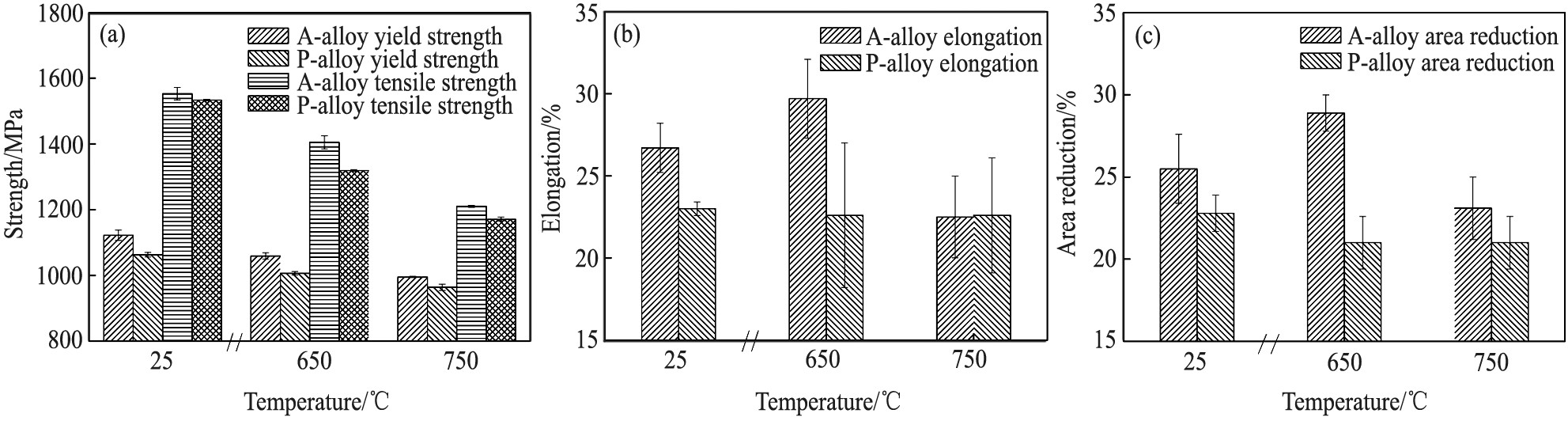

图7是两种合金在不同温度下拉伸力学性能柱状图。 如图7 (a) 所示, 两种合金的屈服强度和抗拉强度均随温度的升高而依次降低, 而且它们的变化趋势基本一致, 在650 ℃两种合金的强度相对于室温变化均较缓和, 而在750 ℃的强度相对于650 ℃降低程度明显增加; 总体上, A合金的强度略高于P合金。 如图7 (b) 所示, A合金断后伸长率在650 ℃明显比室温高, 达到最大值29.7%, 而在750 ℃断后伸长率又降为22.5%; 而P合金在室温、 650和750 ℃的断后伸长率总体呈依次下降的趋势, 但差异不明显, 在650和750 ℃条件下平均断后伸长率均为22.6% (与A合金750 ℃时相当) 。 而断面收缩率方面 (图7 (c) 所示) 两种合金的情况与断后伸长率相似。 这是由于两种合金碳化物形貌不同, 而碳化物与基体的热膨胀系数不同, 所以P合金晶界碳化物呈片状分布使拉伸变形过程中更不好协调更容易萌生裂纹

表3两种合金热处理后γ′相的统计结果

Table 3Statistical results of γ′ phase after heat treatment for two alloys

| Alloy | Average size of γ′phase/nm |

Size standard deviation of γ′phase/nm |

γ′phase volume fraction/% |

P-alloy |

265 | 104 | 62.27 |

A-alloy |

287 | 107 | 60.79 |

图7 两种合金不同温度下拉伸性能测试结果

Fig.7 Yield strength, ultimate tensile strength (a) , elongation (b) , area reduction (c) of two alloys at different temperatures

2.3低周疲劳性能

在高温条件下服役具有抗低周疲劳特性是镍基粉末高温合金重要的使用特性之一。 表4和5分别为P合金和A合金的低周疲劳周次和断口分析结果。 比较两种合金的低周疲劳寿命Nf值发现, A合金的Nf值远远高于P合金; 其中P合金最高低周疲劳寿命为68517周次, 最低则为21115周次, 分散度相对较大; 而A合金的低周疲劳寿命在150000周次以上, 且数据分散度低。 粉末冶金高温合金的疲劳源主要分为平台 (塑性滑移损伤) 型、 粉末颗粒 (PPB) 型和非金属夹杂物型3种类型

表4P合金疲劳测试结果及疲劳源信息

Table 4Low cycle fatigue test results and fatigue source information of P-alloy

| Sample | Nf (650 ℃, 0~1010 MPa, 1 Hz, Triangular wave) /cycle |

Fatigue crack initiation distance from sample surface /μm |

Size/ μm2 |

Number of fatigue source inclusions/pieces |

Main elements of fatigue source |

Type of fatigue crack initiation |

P-1 |

68517 | 572 | 58×38 50×33 |

1 | Al, O, Hf, Ca | Slag-type inclusions |

P-2 |

41980 | 365 | 137×110 | 1 | Al, O, Ti, Nb | Slag-type inclusions |

P-3 |

21115 | 782 | 206×95 | 1 | Al, O, Zr, Hf | Slag-type inclusions |

表5 A合金疲劳测试结果及疲劳源信息

Table 5Low cycle fatigue test results and fatigue source information of A-alloy

| Sample | Nf (650 ℃, 0~1010 MPa, 1 Hz, Triangular wave) */cycle |

Fatigue crack initiation distance from sample surface/μm |

Size/ μm2 |

Number of fatigue source inclusions/pieces |

Main elements of fatigue source |

Type of fatigue crack initiation |

A-1 |

173046 | 90 | 56×40 | 1 | Al, O, Ca, Ti, Hf | Slag-type inclusions |

A-2 |

153184 | 0 (Surface) | 46×31 | 1 | Al, O, Cr, Ni, Ti | Slag-type inclusions |

A-3 |

152507 | 0 (Surface) | / | / | / | Platform |

A-4 |

182804 | 1158 | 63×52 | 1 | Al , O | Ceramic inclusions |

A-5 |

166114 | 467 | 66×41 | 1 | Al, O, Ti, Zr, Hf | Slag-type inclusions |

*: After fatigue cycle number of A-alloy reaching about 150000 cycles during low cycle fatigue test, stress range being modified to 0~1127 MPa (namely the maximum stress increased by 15%) while other testing conditions remaining unchanged

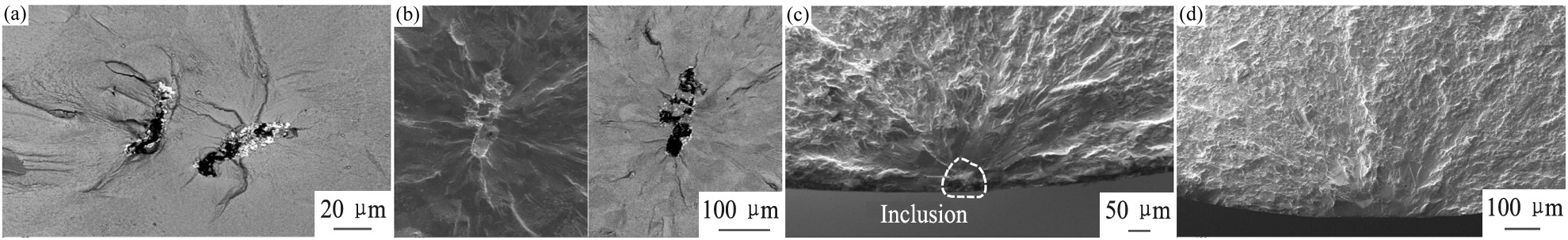

夹杂物引起 (表5) , 夹杂物尺寸均较小, 最大尺寸主要分布在40~66 μm范围内, 结合Nf值分析发现, 当夹杂物尺寸较小 (本试验中小于46 μm) 时, 分布位置对高温合金低周疲劳性能影响不明显, 如表5中A-2和A-3试样疲劳源同样在试样表面, 由夹杂物引起的A-2试样 (图8 (c) ) 与无缺陷的A-3试样 (图8 (d) ) 低周疲劳寿命相当甚至前者高于后者。 当夹杂物尺寸较大 (本试验中大于60 μm) 时, 其所在位置会显著影响合金的低周疲劳性能, 如表6中A-4和A-5试样, 两个试样夹杂物尺寸基本相当, 但是夹杂物在亚表面的A-5试样低周疲劳寿命明显低于夹杂物在心部的A-4试样。 在本试验中在低周疲劳裂纹源及附近未发现PPB和TIP, 因而认为在本试验中其对FGH97合金的低周疲劳性能影响不明显。

3 讨 论

低周疲劳破坏过程包括裂纹萌生 (包括裂纹长大) 阶段、 裂纹稳定扩展阶段、 失稳断裂等3个阶段

Nf=Ni+Np (1)

式中Nf为总疲劳寿命, Ni为裂纹萌生寿命, Np为裂纹扩展寿命。

由式 (1) 可知粉末高温合金疲劳寿命主要由裂纹萌生寿命和裂纹扩展寿命两部分组成。 而粉末冶金高温合金FGH97在650 ℃疲劳裂纹萌生比例占整个寿命的80%以上

晶粒尺寸是影响高温合金低周疲劳裂纹的萌生和扩展速率的重要因素之一, 晶粒尺寸大小对于FGH97合金疲劳裂纹的影响贯穿整个低周疲劳断裂过程。 因为合金在拉应力作用下在晶界附近由于位错塞积产生应力集中, 当应力超过一定值时位错塞积附近的原子间结合会被破坏, 从而萌生裂纹。 由基于位错塞积模型的Zener-Stroh理论可知, A合金的晶粒尺寸细小, 具有更高的强度 (图7 (a) ) , 在裂纹萌生阶段阻碍了由于循环应力引起的位错运动, 使裂纹形核临界切应力更大, 裂纹难以形核, 从而提高了裂纹萌生周次

夹杂物是粉末高温合金3大缺陷之一, 由于其破坏合金基体材料的连续性, 造成应力集中, 对粉末高温合金的力学性能特别是低周疲劳性能产生的危害极大, 往往会造成粉末高温合金部件的早期失效。 由表4和5可知, 两种合金的疲劳裂纹源均主要由Al, O等元素组成的熔渣型夹杂物引起。 这些夹杂物和合金基体具有不同的线膨胀系数和弹性模量, 在加热和外界循环载荷作用下, 夹杂物处会产生较大的应力场或由应力集中引起的不均匀变形, 从而导致夹杂物与合金基体界面发生分离或者夹杂物本身开裂, 本实验中当夹杂物尺寸大于一定值时, 就会形成裂纹源; 夹杂物尺寸越大, 形成裂纹源的倾向越大, 裂纹萌生抗力越弱

图8 两种合金低周疲劳断口典型裂纹源形貌

Fig.8 Typical failure origin morphology of two alloys with low cycle fatigue fracture (a, b) P-alloy; (c, d) A-alloy

FGH97合金中, 尺寸合适、 排列均匀的二次γ′相并伴随细小的3次γ′相, 能够缓解裂纹尖端的应力集中, 大幅地增加疲劳裂纹萌生抗力, 并且降低疲劳裂纹的扩展速率

4 结 论

1. P合金和A合金的氧含量分别为66和117 ppm; P合金和A合金的晶粒尺寸分别为34.2和20 μm, 晶粒度分别相当于ASTM 6.5和ASTM 8; 二者的γ′相体积分数分别为62.27%和60.79%, 而它们的γ′相平均尺寸分别为265和287 nm, 形貌均以方块形或“田”字形的形态存在。

2. 本试验中P合金和A合金疲劳破坏过程中均主要以熔渣型夹杂物和陶瓷型夹杂物为裂纹源, 而且A合金疲劳断口夹杂物尺寸远小于P合金。

3. 本试验中A合金的疲劳裂纹萌生抗力更好, 其疲劳寿命远远高于P合金, A合金的低周疲劳寿命Nf值远超过150000周次, 而P合金最大不超过70000周次。

参考文献