文章编号:1004-0609(2011)11-2852-05

高速电弧喷涂FeMnCrAl/Cr3C2涂层的

抗高温冲蚀磨损性能

罗来马1, 刘少光2, 3, 姚继蓬3, 郦 剑2, 吴玉程1

(1. 合肥工业大学 材料科学与工程学院,合肥 230009;2. 浙江大学 材料科学与工程系,杭州 310027;

3. 浙江科得力新材料有限公司,温州 325029)

摘 要:

采用高速电弧喷涂技术在20(AISI 1020)钢基体表面制备FeMnCrAl/Cr3C2涂层,通过光学显微镜(OM)、场发射扫描电镜(FE-SEM)等方法,对FeMnCrAl/Cr3C2涂层显微组织、抗高温冲蚀磨损性能和冲蚀磨损机理进行研究。结果表明:在全部冲击角范围内,FeMnCrAl/Cr3C2涂层表现出优于20钢的抗高温冲蚀磨损性能;FeMnCrAl/Cr3C2涂层的冲蚀磨损机理如下:在低冲击角下,破坏模式以犁耕和切削作用为主;在高冲击角下,破坏模式以挤压疲劳开裂和脱落作用为主;在中间冲击角范围,破坏模式表现为挤压和切削;在全部冲击角下,破坏模式都伴随着新鲜表面在二次冲击下的脆性开裂脱落和过度塑性变形导致疲劳脱落的复合失效形式。

关键词:

FeMnCrAl/Cr3C2涂层;高速电弧喷涂;抗高温冲蚀磨损性能;冲蚀磨损机理;

中图分类号:TG174.442 文献标志码:A

High temperature erosion resistance of

FeMnCrAl/Cr3C2 coatings deposited by high velocity arc spraying

LUO Lai-ma1, LIU Shao-guang2, 3, YAO Ji-peng3, LI Jian2, WU Yu-cheng1

(1. College of Material Science and Engineering, Hefei University of Technology, Hefei 230009, China;

2. Department of Materials and Science Engineering, Zhejiang University, Hangzhou 310027, China;

3. Zhejiang Cadre New Material Co., Ltd., Wenzhou 325029, China)

Abstract: FeMnCrAl/Cr3C2 coatings were deposited on AISI 1020 steel substrates by high velocity arc spraying. The microstructure, high temperature erosion resistance and erosion mechanism of FeMnCrAl/Cr3C2 coatings were studied using optical microscopy (OM), field emission scanning electron microscopy (FE-SEM). The results show that the FeMnCrAl/Cr3C2 coatings obviously have better erosion resistance than that of AISI 1020 steel substrates. The erosion mechanism of FeMnCrAl/Cr3C2 coatings is that the failure mode is ploughing and cutting at low impact angles, extrusion fatigue cracking and spalling at high impact angles, extruding and cutting at intermediate impact angles, accompanying with brittle cracking and spalling and excessive plastic deformation resulting in fatigue cracking and spalling under secondary impacting of the fresh surfaces at all impact angles.

Key words: FeMnCrAl/Cr3C2 coating; high velocity arc spraying; high temperature erosion resistance; erosion mechanism

发电用煤多为贫煤或混合煤,煤粉燃烧形成的高温烟气中,含有10%~20%(质量分数)飞灰,颗粒尺寸一般为2~500 μm,其主要组成(质量分数)为5%~10% CaO和Mg2O、10%~20% Fe2O3和Al2O3以及20%~60% SiO2等,其中高熔点的硬质颗粒(主要为SiO2)会加剧管道表面飞灰冲蚀磨损。因此,发电厂使用的各种大型燃煤锅炉和流化床锅炉类型的燃煤锅炉,常因其热交换管道 (水冷壁、过热器、再热器、省煤器管)承受的高温冲蚀磨损而发生爆管事故,造成电厂停运[1-6]。在提高材料抗高温冲蚀磨损性能方面,表面喷涂防护技术是国内外应用最多的方法,尤其是电弧喷涂技术因其具有设备通用性强、节能和适宜现场大面积施工等优点,是解决锅炉“四管”爆管问题最有效且经济的技术[7-11]。目前,就热喷涂材料来说,金属合金丝材约占到我国热喷涂材料市场的80%[12]。常见的电弧喷涂丝材主要为Fe-Ni基和Ni基两大类[6],但这两类丝材中Ni元素含量较高,导致使用成本较高。Fe-Mn-Cr系合金因不含贵重金属,具有成本较低,耐磨耐腐蚀性良好等优良,是一种潜在的代镍材料。前期研究结果表明,采用粉芯丝材和高速电弧喷涂技术在20钢基体表面制备的FeMnCr/Cr3C2和FeMnCrAl/Cr3C2涂层具有良好的力学性能和抗高温腐蚀性能[13-14]。本文作者采用自制的多功能拉丝系统,以优质低碳钢作为外皮,以一定配比的Mn粉、Cr3C2粉、Al粉和Cr粉作为粉芯材料,制成FeMnCrAl/Cr3C2粉芯丝材;然后以20钢作为基底,通过电弧喷涂制备FeMnCrAl/Cr3C2涂层。对FeMnCrAl/Cr3C2涂层抗高温冲蚀磨损性能和冲蚀磨损机理进行研究。

1 实验

1.1 涂层试样制备

通过专用的包丝机和拉丝机成型轧制加工成d2.0 mm的粉芯丝材。粉芯丝材的外皮选用08F钢带,粉芯材料有Mn粉、Cr3C2粉、Cr粉、Al粉以及少量FeSi粉和FeB粉。以20钢作为喷涂试样基底,试样尺寸为70 mm×35 mm×4 mm,喷砂处理后用CAS-400型高速电弧喷涂机进行电弧喷涂,涂层厚度为1.0~1.5 mm。电弧喷涂主要工艺参数如下:气压0.8~1.0 MPa,电压35~42 V,电流100~300 A,送丝速度为1~6 m/min,喷枪移动速度为10~40 mm/s,喷涂距离200~300 mm。

1.2 涂层抗高温冲蚀磨损试验

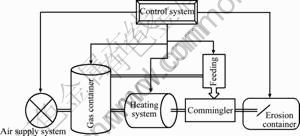

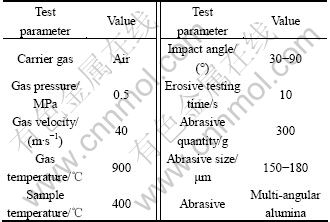

涂层抗高温冲蚀磨损试验在自行研制的增压式分段加热/冲蚀磨损试验机[15]上进行,其结构示意图如图1所示。冲蚀试验前,试样表面先进行平磨加工处理以获得相同的表面粗糙度Ra(约0.8),试样加工后涂层厚度约为0.8 mm。试验温度参数模拟大型燃煤锅炉水冷壁管的实际运行温度,使冲蚀气流温度(900 ℃)和试样温度(400 ℃)分别与锅炉管道的内外介质温度接近。冲蚀磨粒选取比实际飞灰更硬、速度更快的多角刚玉砂(Al2O3)以缩短试验周期。高温冲蚀试验参数见表1。

图1 增压式分段加热高温冲蚀磨损试验机结构示意图

Fig.1 Schematic diagram of pressurized separate-heating high temperature erosion test facility

表1 冲蚀磨损试验条件

Table 1 Erosion test conditions

用精度0.1mg 电子分析天平记录冲蚀失质量损失,根据密度转换成体积损失。再用单位磨粒冲蚀材料表面造成的体积损失表征冲蚀率。按常规金相制样法制备试样,用LEICA DMLM金相显微镜对喷涂层显微组织进行金相观察分析,采用美国FEI公司SIRION场发射扫描电子显微镜对涂层冲蚀形貌进行分析。

2 结果与讨论

2.1 涂层显微组织

图2所示分别为FeMnCrAl/Cr3C2涂层表面、涂层与基体结合处的金相组织。由图2(a)可知,涂层呈典型的层状组织结构,由金属结晶相、氧化物相、未熔颗粒和孔隙(分别见图2(a)中箭头A、B、C和D所指)组成,氧化物和孔隙存在于金属结晶相的层与层之间。由图2(a)可见,涂层中金属结晶相呈现出不同的浸蚀颜色(如图中箭头A和A1所示),说明涂层合金元素成分分布不均匀,造成不同区域化学腐蚀性能不同。由图2(b)可见,喷涂层与基体形成了很好的机械结合,结合处无粗大的空隙和裂纹,基材表面的涂层大部分是由“叠层”状的金属结晶相与基材直接接触咬合(如图2(b)中箭头E所示),未见未熔颗粒和氧化物的聚集。

图2 FeMnCrAl/Cr3C2涂层金相组织

Fig.2 Metallographs of FeMnCrAl/Cr3C2 coatings: (a) Surface; (b) Interface

2.2 涂层高温冲蚀磨损规律

图3所示为FeMnCrAl/Cr3C2涂层和20钢在不同冲击角下冲蚀率的变化规律曲线。由图3可见,对于FeMnCrAl/Cr3C2涂层,不论是在低冲击角还是高冲击角条件下,涂层冲蚀率都低于20钢的,涂层表现出良好的抗冲蚀磨损性能。其原因可能是:FeMnCrAl/Cr3C2涂层的显微硬度为20钢的2~3倍,较高的硬度值抵抗了冲蚀粒子的切入,减缓涂层被切削、犁沟和挤压,降低了涂层表面材料的流失;同时,涂层中较高硬度的氧化物相、未熔颗粒以及部分金属结晶相中弥散分布的点状物阻碍了冲蚀颗粒的滑动。因此,涂层的冲蚀率明显低于20钢的。20钢的最大冲蚀率出现在冲击角30°附近,随着冲击角的增大,冲蚀率不断减小。20钢材料冲蚀特征为典型的塑性材料冲蚀磨损特征。FeMnCrAl/Cr3C2涂层的冲蚀率最大值出现在冲击角45°~60°,其冲蚀特征介于塑性材料和脆性材料特征之间,表现为复合冲蚀磨损特征。

图3 涂层和20钢不同冲击角下冲蚀率的变化规律曲线

Fig.3 Erosion rates curves of coatings and AISI 1020 steel at different impact angles

图4所示为FeMnCrAl/Cr3C2涂层在不同冲击角下的冲蚀磨损表面SEM像。图4(a)所示为FeMnCrAl/Cr3C2涂层在冲击角为30°下的冲蚀磨损表面SEM像。由图4(a)可见,在30°冲击角下,FeMnCrAl/ Cr3C2涂层表现出以犁耕和切削为主,伴随少量挤压的破坏形式, 冲蚀表面未见明显的脆性开裂和剥落现象,宏观上表现为塑性材料流失特征。图4 (b)所示为图4(a)中箭头1区域的放大形貌,即为FeMnCr/Cr3C2涂层冲蚀后新鲜表面。由图4(b)可见,FeMnCrAl/Cr3C2涂层犁耕后涂层表面由塑性变形区(如图4(b)箭头A1所示)、“层叠”颗粒脆性断裂区(如图4(b)箭头A2所示)和“细粒状”氧化物脆性断裂区(如图4(b)箭头A3所示)三部分组成,新鲜表面在二次冲击作用下,氧化物和“层叠”颗粒发生断裂脱落,而塑性变形区发生累加塑性变形。因此,FeMnCrAl/Cr3C2涂层在低冲击角下,涂层冲蚀磨损破坏形式为以犁耕和切削为主,伴随着新鲜表面在二次冲击下的塑性变形和断裂脱落。

图4(c)所示为FeMnCrAl/Cr3C2涂层在冲击角为60°下的冲蚀磨损表面SEM像。由图4(c)可以发现,在60°冲击角下,FeMnCrAl/Cr3C2涂层的破坏形式为挤压和切削,冲蚀表面仍然未见明显的脆性裂纹和剥落现象。图4(d)所示为图4(c)中箭头2区域的放大形貌,即为FeMnCrAl/Cr3C2涂层冲蚀后新鲜表面。由图4(d)可见,FeMnCrAl/Cr3C2涂层冲蚀后表面为塑性变形区(如图4(d)中B1区域所示)和过度塑性变形后疲劳脱落区(如图4(d)中B2区域所示),这种新鲜表面在二次冲击作用下,塑性变形区产生了过度塑性变形,然后发生疲劳脱落(如图4(d)中B2区域所示)。因此,在60°冲击角下,FeMnCrAl/Cr3C2涂层的破坏形式为挤压和切削,伴随着新鲜表面在二次冲击下的反复塑性变形导致疲劳断裂脱落的复合失效形式。

图4 不同冲击角下FeMnCrAl/Cr3C2涂层的冲蚀磨损表面SEM像

Fig.4 Surface SEM images of FeMnCrAl/Cr3C2 coating after erosion test at different impact angles: (a) Impact angle of 30°; (b) Magnification of arrow 1 in Fig.4(a); (c) Impact angle of 60°; (d) Magnification of arrow 2 in Fig.4(c); (e) Impact angle of 90°; (f) Magnification of arrow 3 in Fig.4(e)

图4(e)所示为FeMnCrAl/Cr3C2涂层在冲击角为90°下的低倍冲蚀磨损表面SEM像,图4(f)所示为图4(e)中箭头3区域的放大。由图4(e)和4(f)可见,在90°冲击角下,FeMnCrAl/Cr3C2涂层的破坏形式为挤压疲劳断裂,可见疲劳裂纹(见图4(f)中箭头所指)。由高倍数下涂层挤压后的表面形貌可见,FeMnCrAl/Cr3C2涂层挤压后的表面出现了过度塑性变形后的疲劳开裂和脱落(见图4(f)中箭头所指),还可见挤压后新鲜表面的塑性变形 (见图4(f)中C1和C2区域所指)。这种塑性变形伴随加工强化,在二次冲击下发挥了抗粒子冲击作用。因此,在90°冲击角下,FeMnCrAl/Cr3C2涂层的破坏形式为挤压疲劳,但过度塑性变形导致疲劳开裂和脱落更明显,并伴随着二次冲击下的结晶相疲劳脱落和脆性相断裂。

综上所述,FeMnCrAl/Cr3C2涂层的冲蚀磨损机理如下:在低冲击角下,破坏模式以犁耕和切削作用为主,伴随着新鲜表面在二次冲击下的过度塑性变形和断裂脱落;在高冲击角下,破坏模式以挤压疲劳、脆性脱落以及过度塑性变形后的疲劳开裂和断裂脱落为主,伴随着二次冲击下的脆性开裂、脱落以及过度塑性变形和疲劳脱落;在中间冲击角范围,破坏模式则表现为挤压和切削失效形式,伴随着新鲜表面在二次冲击下的脱落和反复塑性变形导致疲劳断裂脱落的复合失效形式。

3 结论

1) 在全冲击角范围, FeMnCrAl/Cr3C2涂层冲蚀率都低于20钢基底材料,表现出良好的抗冲蚀磨损性能。

2) FeMnCrAl/Cr3C2涂层的冲蚀磨损机理如下:在低冲击角下,破坏模式以犁耕和切削作用为主,伴随着新鲜表面在二次冲击下的过度塑性变形和断裂脱落;在高冲击角下,破坏模式以挤压疲劳、脆性脱落以及过度塑性变形后的疲劳开裂和断裂脱落为主,伴随着二次冲击下的脆性开裂、脱落以及过度塑性变形和疲劳脱落;在中间冲击角范围,破坏模式则表现为挤压和切削失效形式,伴随着新鲜表面在二次冲击下的脱落和反复塑性变形导致的疲劳断裂脱落的复合失效形式。

REFERENCES

[1] LIU S G, WU J M, ZHANG S C, RONG S J, LI Z Z. High temperature erosion properties of arc-sprayed coatings using various cored wires containing Ti-Al intermetallics[J]. Wear, 2007, 262: 555-561.

[2] MATSUBARA Y, SOCHI Y, TANABE M, TAKEYA A. Advanced coatings on furnace wall tubes[J]. Journal of Thermal Spray Technology, 2007, 16(2): 195-201.

[3] 徐维普, 徐滨士, 张 伟, 吴毅雄, 刘维民. 高速电弧喷涂FeAlCr/Ni包Cr3C2复合涂层摩擦学特性[J]. 中国有色金属学报, 2004, 14(10): 1671-1676.

XU Wei-pu, XU Bin-shi, ZHANG Wei, WU Yi-xiong, LIU Wei-min. Tribological properties of high velocity arc sprayed FeAlCr/Ni wraped Cr3C2 coatings[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(10): 1671-1676.

[4] TAO K, ZHOU X L, CUI H, ZHANG J S. Microhardness variation in heat-treated conventional and nanostructured NiCrC coatings prepared by HVAF spraying[J]. Surface and Coatings Technology, 2009, 203(10/11): 1406-1414.

[5] 栗卓新, 方建筠, 史耀武, 汤春天. 高速电弧喷涂Fe-TiB2/ Al2O3复合涂层的组织及性能[J]. 中国有色金属学报, 2005, 15(11): 1800-1805.

LI Zhuo-xin, FANG Jian-jun, SHI Yao-wu, TANG Chun-tian. Microstructures and properties of Fe-TiB2/Al2O3 composite ceramic coatings prepared by high velocity arc spraying[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(11): 1800-1805.

[6] 罗来马. 高速电弧喷涂FeMnCrAl/碳化物系涂层组织与性能及其机理研究[D]. 杭州: 浙江大学, 2010: 1-20.

LUO Lai-ma. Microstructure, properties and mechanism of high velocity arc-sprayed FeMnCrAl/carbide coatings[D]. Hangzhou: Zhejiang University, 2010:1-20.

[7] 濮春欢, 徐滨士, 王海斗, 朴钟宇. 不同载荷下3Cr13不锈钢涂层磨损寿命研究[J]. 摩擦学学报, 2010, 30(1): 75-79.

PU Chun-huan, XU Bin-shi, WANG Hai-dou, PIAO Zhong-yu. Wear lifetime of 3Cr13 stainless steel coating under various loads[J]. Tribology, 2010, 30(1): 75-79.

[8] 朱子新, 徐滨士, 马世宁, 刘维民, 张 伟. 高速电弧喷涂Fe-Al涂层的高温磨损特性[J]. 摩擦学学报, 2004, 24(2): 106-110.

ZHU Zi-xin, XU Bin-shi, MA Shi-ning, LIU Wei-min, ZHANG Wei. High temperature wear behavior of Fe-Al coating prepared by high velocity arc spraying [J]. Tribology, 2004, 24(2): 106-110.

[9] 刘奎仁, 朱 琦, 马鹏程, 陈建设. 电弧喷涂法制备Zn-Al-Mg- RE-Si非平衡组织涂层及其性能研究[J]. 稀有金属材料与工程, 2010, 39(3): 498-501.

LIU Kui-ren, ZHU Qi, MA Peng-cheng, CHEN Jian-she. Study on preparation of Zn-Al-Mg-RE-Si non-equilibrium coatings by electric arc spraying and their properties[J]. Rare Metal Materials and Engineering, 2010, 39(3): 498-501.

[10] FANG J J, LI Z X, SHI Y W. Microstructure and properties of TiB2-containing coatings prepared by arc spraying[J].Applied Surface Science, 2008, 254: 3849-3858.

[11] 徐滨士, 朱子新, 刘 燕, 马世宁, 张 伟. 高速电弧喷涂Fe-Al金属间化合物涂层[J]. 中国有色金属学报, 2004, 14(S1): 154-158.

XU Bin-shi, ZHU Zi-xin, LIU Yan, MA Shi-ning, ZHANG Wei. Fe-Al intermetallics coating produced by high velocity arc spraying[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(S1): 154-158.

[12] MASAHIRO F. The current status of thermal spraying in Asia [J]. Journal of Thermal Spray Technology, 2008, 17(1): 5-13.

[13] 罗来马, 俞 佳, 刘少光, 孙乃荣, 赵 琪, 郦 剑. 高速电弧喷涂FeMnCr/Cr3C2涂层的组织与性能[J]. 材料热处理学报, 2009, 30(3): 174-177.

LUO Lai-ma, YU Jia, LIU Shao-guang, SUN Nai-rong, ZHAO Qi, LI Jian. Microstructure and properties research of high velocity arc spraying FeMnCr/Cr3C2 coatings[J]. Transactions of Materials and Heat Treatment, 2009, 30(3): 174-177.

[14] LUO L M, LIU S G, YU J, LUO J, LI J. Effect of Al content on high temperature erosion properties of arc-sprayed FeMnCrAl/Cr3C2 coatings[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(2): 201-206.

刘少光, 姚继蓬, 刘永莉, 陈 炎, 赵建阳. 增压式分段加热高温冲蚀磨损试验机: 中国专利, 200810163670.X[P]. 2008-12-18.

[15] LIU Shao-guang, YAO Ji-peng, LIU Yong-li, CHEN Yan, ZHAO Jian-yang. Pressurized separate-heating high temperature erosion test facility: China, 200810163670.X[P]. 2008-12-18.

(编辑 何学锋)

基金项目:中央高校基本科研业务费专项资金资助项目(2010HGBZ0566);浙江省科技厅一般工业项目(2009C31129)

收稿日期:2010-08-25;修订日期:2011-08-20

通信作者:罗来马,讲师,博士;电话:0571-87952853;E-mail: luolaima@126.com

摘 要:采用高速电弧喷涂技术在20(AISI 1020)钢基体表面制备FeMnCrAl/Cr3C2涂层,通过光学显微镜(OM)、场发射扫描电镜(FE-SEM)等方法,对FeMnCrAl/Cr3C2涂层显微组织、抗高温冲蚀磨损性能和冲蚀磨损机理进行研究。结果表明:在全部冲击角范围内,FeMnCrAl/Cr3C2涂层表现出优于20钢的抗高温冲蚀磨损性能;FeMnCrAl/Cr3C2涂层的冲蚀磨损机理如下:在低冲击角下,破坏模式以犁耕和切削作用为主;在高冲击角下,破坏模式以挤压疲劳开裂和脱落作用为主;在中间冲击角范围,破坏模式表现为挤压和切削;在全部冲击角下,破坏模式都伴随着新鲜表面在二次冲击下的脆性开裂脱落和过度塑性变形导致疲劳脱落的复合失效形式。