含锗氧化锌烟尘的流态化浸出研究

贵州工业大学冶金系!贵阳550003,贵州工业大学冶金系!贵阳550003,贵州赫章铅锌矿,贵州赫章铅锌矿,贵州赫章铅锌矿

摘 要:

报道了散式直管流化床处理含锗氧化锌烟尘的研究结果。控制适宜的加料量和液速 , 可实现稳定流态化浸取。研究了影响锌、锗浸出率的各种因素 , 流态化浸出技术指标和设备产能优于机械浸出槽。

关键词:

中图分类号: TQ028

收稿日期:1998-06-19

Study on Fluidization Leaching Germanium bearing Smoke of Zinc Oxide

Abstract:

The Leaching of germanium bearing smoke of zinc oxide in the particulate fluidization bed was investigated. Results indicate that the proper control of the top smoke feed and the bottom leaching agent can make the fluidization stable. The influencing factors on the leaching efficiency were also studied. Experimental results show that the leaching efficiency and the handling ability of fluidization bed are better than that of mechanically agitated tank.

Keyword:

Smoke of zinc oxide; Germanium; Fluidization; Leaching;

Received: 1998-06-19

流态化技术由于连续和传质推动力大的优点, 在化工和冶金中应用日益广泛。对于粒度细、比重低的物料, 流态化处理较为困难[1]。贵州某地含锗氧化铅锌矿经火法富集产出的氧化锌烟尘, 一直沿用机械搅拌槽浸出工艺, 存在浸出率低、液固分离困难和处理量小的缺点。本文在对该物料特性进行研究的基础上, 设计了散式直管流化床作浸出试验, 考查了影响流态化的各种因素。

1试验

1.1试验原料

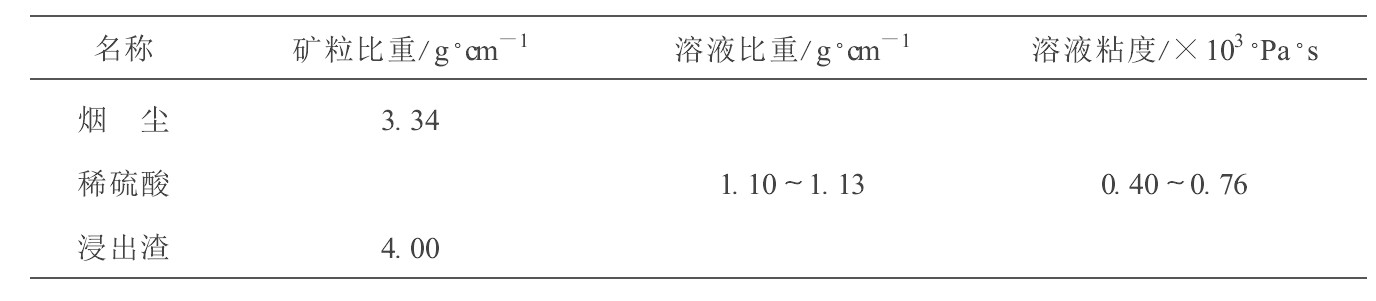

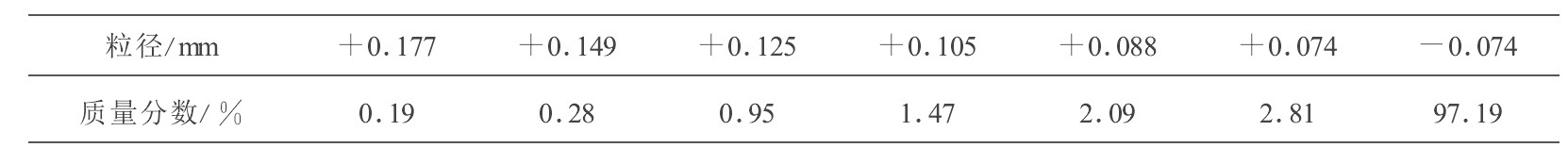

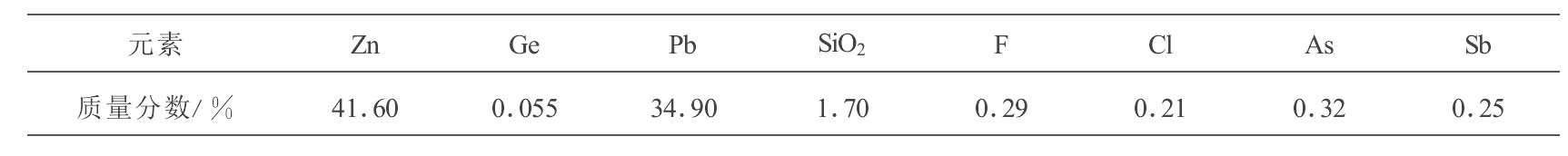

试验用烟尘、浸出剂稀硫酸和产出的浸出渣的物理性质列入表1, 烟尘的筛分析数据列入表2, 化学成分列入表3。

表1 试验原料和浸出渣的物理性质 下载原图

表1 试验原料和浸出渣的物理性质

表2 烟尘筛分析结果 下载原图

表2 烟尘筛分析结果

表3 烟尘化学成分/% 下载原图

表3 烟尘化学成分/%

1.2试验装置及测试方法

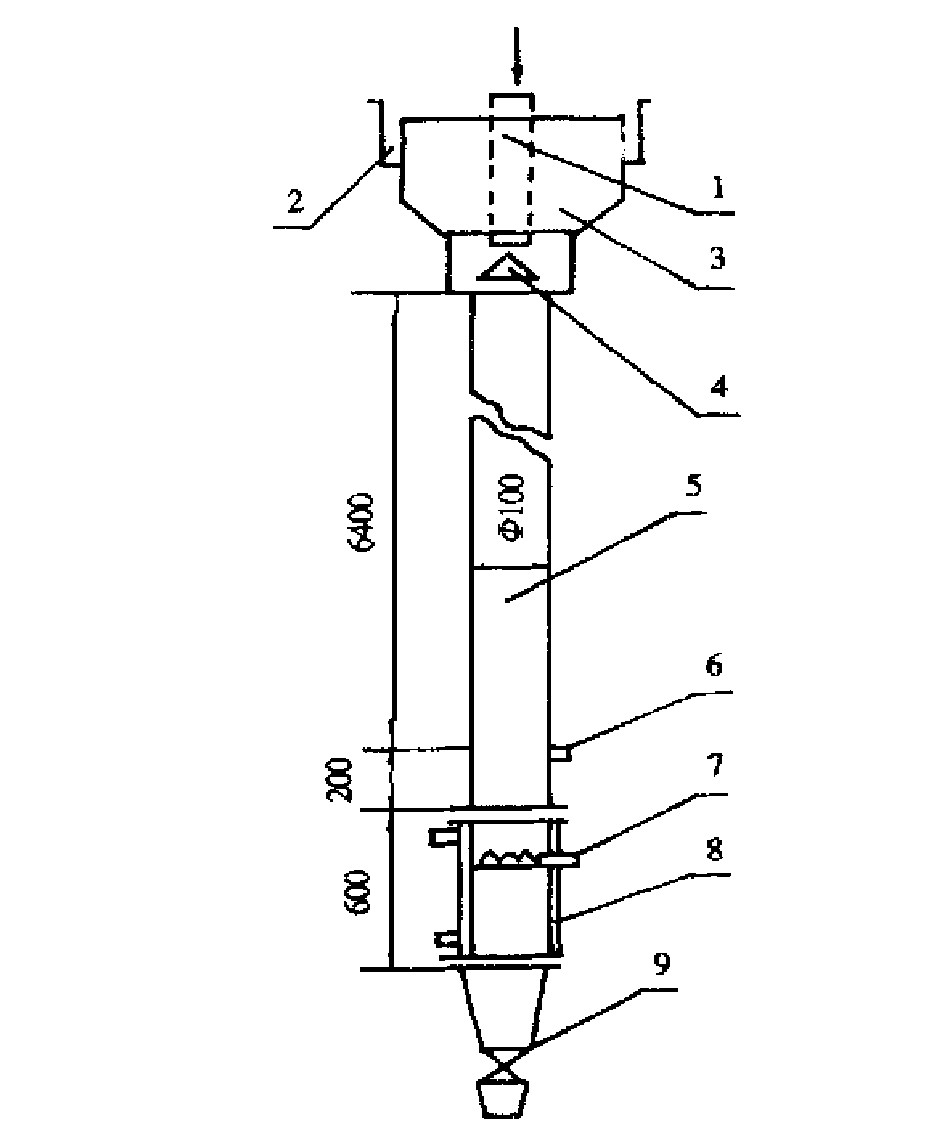

试验在直径为100 mm, 高度为7200 mm的直管柱中进行, 装置如图1所示。柱顶设有布料斗、分级箱、溢流管和进料管, 柱下部设有长600 mm的夹套加热段, 并安装有放渣阀和进液管。进液管与带加热器的高位槽相通, 并装有转子流量计。柱身高6600 mm, 每隔800 mm装有取样管、测温管和测压管, 适当位置有观察孔。

图1 直管流态化床简图

1—进料管;2—溢流管;3—分级箱;4—布料斗;5—柱身;6—取样管;7—进液管;8—夹套加热段;9—放渣阀

试验前将烟尘按配比加入机械搅拌槽用稀酸液调浆, 再打入高位槽加热到70~80℃备用。打开底部进液管同时往夹套加热器供蒸汽, 待浸出液升至布料斗处开始进矿浆。控制溢流液pH=1.0~1.5, 柱内矿浆温度75~85℃, 稳定3 h后即可取样 (溢流液、各点渣样和液样) , 并测定各点温度和压差。以后每2 h取样和测定一次, 每取样一次需排渣一次。

2结果与讨论

2.1影响流态化的因素

对散式流态化, 影响床层稳定性的主要因素有固液两相的物理性质、矿浆加入量和液速等。由于原料的成分和浸出剂的浓度相对稳定, 影响流态化床操作的因素主要是矿浆配比、矿浆加入量和液速。

2.1.1矿浆配比

若采用通常烟尘加水调浆, 由于水对该氧化锌烟尘润湿不好产生集结, 因而所得料液分散性差, 加料后出现分级箱跑浑严重, 长时间形不成稳定的流化床。采用烟尘∶水∶稀酸为1.2∶1∶1 (重量) 的比例调浆, 并加热到40℃左右进料, 料液均匀下降, 易于达到稳定操作。

2.1.2浸出剂流量

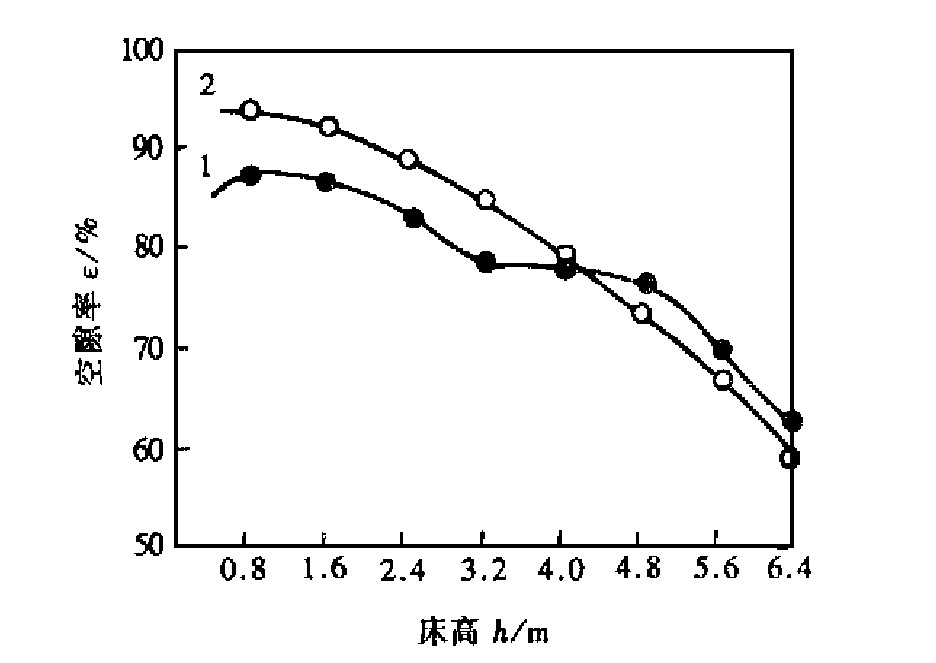

试验了浸出剂流量对流化床操作的影响, 测定了干料量S为0.19 kg, 浸出剂流量Lu为0.86和1.26 L/min时各测量点空隙率ε与床高h的关系 (图2) 。当干料量固定在0.2 kg/min附近, 进液量小于0.4 L/min时, 全柱呈现往下的移动床, 矿浆分布不均匀, 沟流明显可见, 传质效果差, 锌、锗浸出率低于60%。当Lu在0.6~0.9 L/min之间, 柱顶可形成约1.4~1.6 m的流化床。由此往下, 因大部分烟尘中的ZnO已溶解, 空隙率增大, 同时烟尘中的PbO转变成PbSO4, 使矿浆固体粒度减小, 比重增大, 也形成移动床。图2曲线1在床高3.2~4.8 m处空隙率改变较小, 硫酸铅渣颗粒均匀下降, 测得沉降速度为0.12~0.2 m/min。在进液管上方, 由于浸出渣的集结和进液压力, 也形成约0.3 m高的流化床。

图2 不同液速时空隙率与床高的关系

(S=0.19 kg/min) 1—Lu=0.86 L/min;2—Lu=1.26 L/min

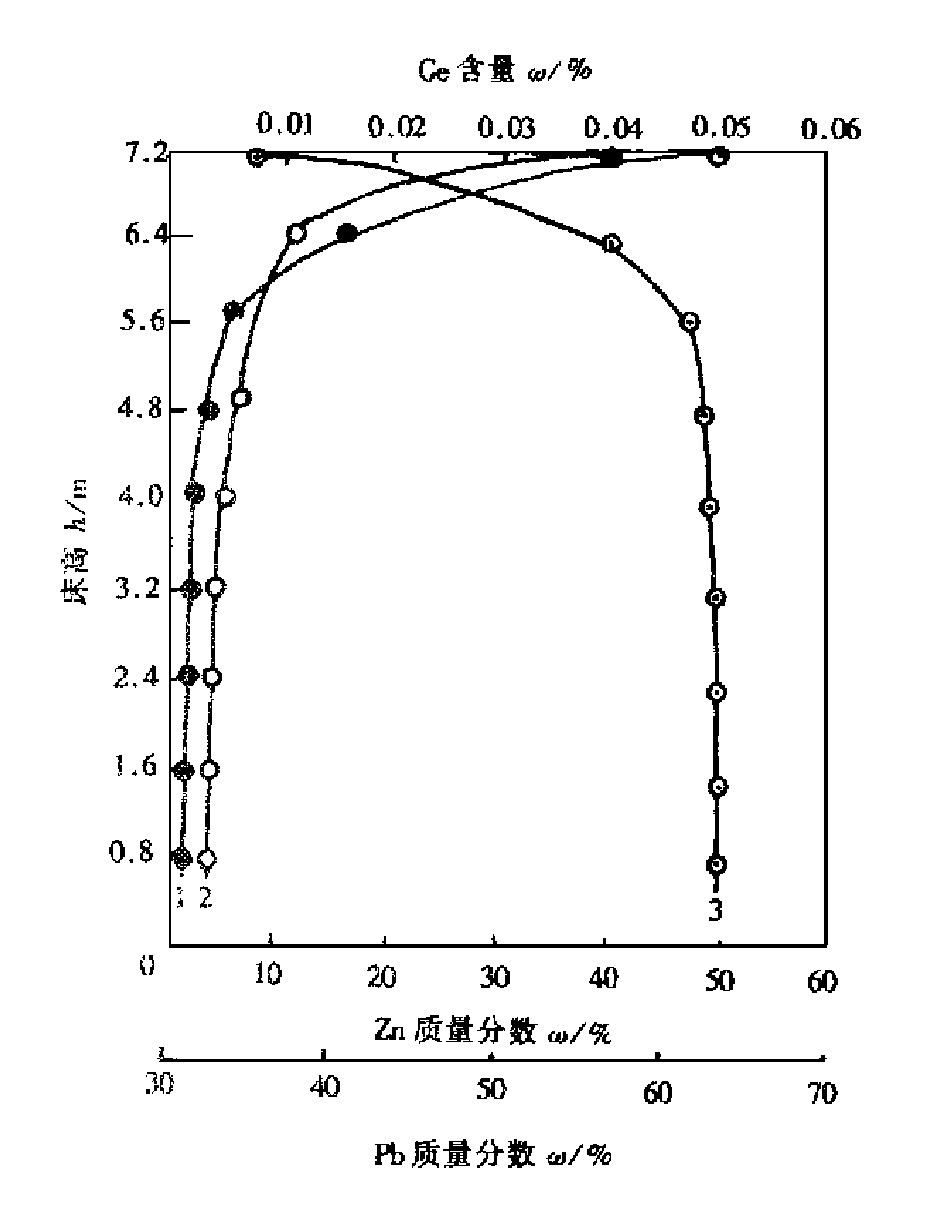

图3为各取样点所取渣样分析结果与床高的关系, 从图中看到, Zn、Ge、Pb含量的突变发生在柱顶流化段床层, 表明浸出反应主要在该段发生, 形成所谓“倒压差”分布。这是由于烟尘粒度细, 固液相比重差不大, 浸出反应速度快, 因而出现此种上浓下稀的浸出反应段。

图3 各点渣样成分沿床高的分布

(S=0.18~0.2 kg/min, Lu=0.6~0.8 L/min) 1—锌;2—锗;3—铅

当Lu=1.04 L/min时, 出现返混区, 柱顶流化床被破坏, 有矿浆被吹入溢流。当Lu达到1.26 L/min, 全柱矿浆完全返混, 柱底硫酸铅渣也被带入分级箱, 全柱变为输送床。从以上结果可知, 适宜的进液量是保证氧化锌烟尘实现流态化浸出的重要条件, 而柱顶能形成1.4~1.6 m高的稳定流态化浸出反应段, 是该体系的特点。

2.1.3进料量

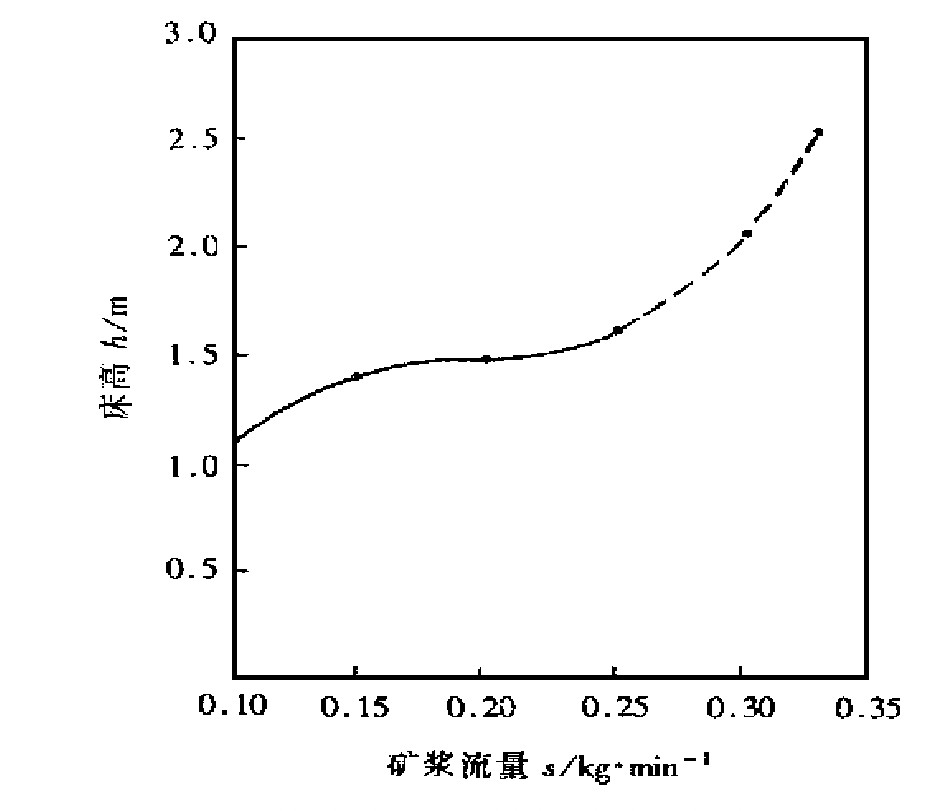

图4为浸出剂液速保持在0.86 L/min时, 进料量S (干烟尘量kg/min) 与柱顶流化床高h的关系。当进料量S在0.15~0.25 kg/min的范围, 可实现稳定操作。当S>0.25 kg/min时, 出现沟流, 流化段向下延伸, 传质变坏。当S>0.3 kg/min时, 流化床被完全破坏。实验证明, 处理量保持上限, 操作不稳定, 溢流带走的固体增多。同时, 因间断放渣, 也给稳定作业造成一定的影响。另外, 图4中流化床高时, 由于浓、稀界面不够明显, 该数据有一定的误差。

2.2影响浸出率的因素

图4 柱顶流化段高度与进料量的关系

(Lu=0.86 L/min)

在实现稳定逆流操作的条件下, 即进液量为Lu=0.6~0.9 L/min, 矿浆流量控制S=0.15~0.25kg/min, 影响烟尘中Zn、Ge浸出率的主要因素有温度、酸度和床高。

2.2.1温度

常规搅拌浸出该种烟尘时, 温度对金属浸出率的影响较大。达到95%锌浸出率需在90℃左右保持2 h以上 (此时酸度pH=1.0~1.5) 。经试验, 流态化浸出的适宜温度为75~85℃。若温度低于75℃, 锌浸出率只有90%左右, 且浸出渣的沉降性能变坏;温度超过85℃, 由于试验地区大气压低, 矿浆接近沸腾, 使床层流化状态改变。试验还表明, 全柱上下温差不能超过8℃, 否则将会由温度梯度引起的矿浆对流使全柱流型改变, 降低浸出效果。

2.2.2酸度

保持溢流液pH=1.0~1.5的酸性浸出前提下, 参考槽浸耗酸量, 并由进矿量和进液量, 确定出进料液含硫酸浓度为130~140 g/L。图5为试验条件下从取样点实测的床高酸度分布数据。从图中看到, 在柱高5.6 m以后酸度有突变, 这与流态化浸出段所在区域吻合。按上述数据控制好进出溶液酸度, 可使烟尘中锌、锗浸出率大于96%。

2.2.3床高

一般认为, 散式直管流化床中物料的浸出能力与管径平方成正比, 浸出率与柱高成正比。根据本研究实测数据, 当=./, 控制分别为0.62和0.86 L/min时, 测得柱顶流化床高分别为1.6和1.5 m, 取样分析计算出锌的浸出率约为95%和93%。由进料液速度计算出该流化段中固液接触时间为20和13.4 min。因此, 在流化浸出段中, 浸出率是与该段的床高成比例的。由此也看到, 流化床的浸出时间比搅拌槽达到同一浸出率所需的时间大为缩短。这体现了流态化浸出始终保持大的浓度梯度因而浸出速率快的优势。

全柱有效高度包括流化床高、移动床高和进液管下浓缩段的高度。正常操作下流化床高为1.5 m, 进液管上方流化段0.3 m, 则移动床高度应为6.7-1.5-0.4=4.9 (m) , 式中6.7为进液管处至柱顶的高度, 按2.1.2节浸出渣在移动床中沉降线速的实测数据, 则浸出渣在移动床中的停留时间应为:4.9m/ (0.12~0.2) m·min-1=41~25 min, 因而矿浆在整个浸出段的停留时间约为40~60 min, 即可使锌、锗浸出率达到要求。至于浓缩段高度, 主要取决于渣的洗涤性能和渣的含水率高低等因素, 本研究取0.8~1.0 m可满足需要。

2.3连续作业及技术指标

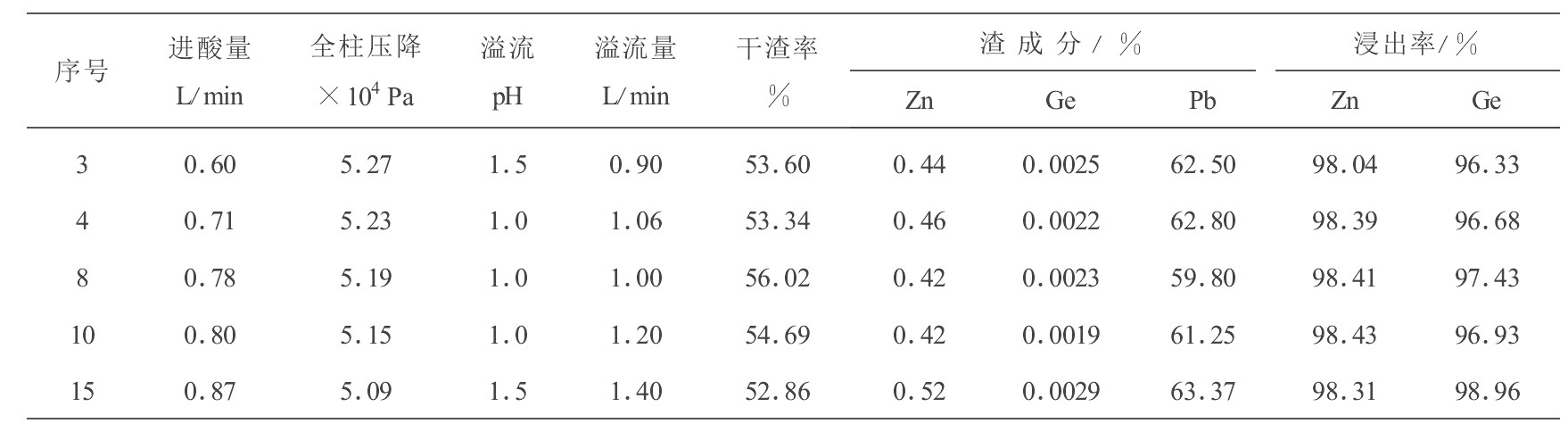

按调浆比烟尘∶水∶酸液 (H2SO4=40~50 g/L) 为1.2∶1.0∶1.0, 浸出剂酸度130~140 g/L, 溢流液pH控制1.0~1.5, 床内温度75~85℃, 投料量0.18~0.21 kg干烟尘/min, 进酸量为0.6~0.9 L/min, 进行了连续54 h试验, 所得代表性数据列入表4。

图5 沿床高的酸度分布

(Lu=0.86 L/min, S=0.9 kg/min)

表4 连续流态化浸出试验结果 下载原图

表4 连续流态化浸出试验结果

从表4中数据看出, 含锗氧化锌烟尘流态化浸出技术指标好;锌浸出率大于98%, 锗浸出率大于97%, 比机械搅拌槽分别高出4和5个百分点。流化床的设备能力可达5.4 t干烟尘/m3·d, 比机械搅拌槽 (约0.35~0.5 t干烟尘/m3·d) 要大10多倍。这充分体现了流态化浸出技术传质推动力大, 浸出速度快、效果好和可连续化的优点。

3结论

1.用散式直管流态化技术浸出含锗氧化锌烟尘, 在本试验条件下, 控制S=0.15~0.23 kg/min, Lu=0.6~0.9 L/min, 在柱顶形成1.4~1.6 m高的流态化浸出反应段, 可实现稳定操作。

2.流态化浸出技术与机械搅拌浸出槽相比, 具有浸出率高、固液分离好、设备产能大和能连续作业的优点。

参考文献