不同温度下微波烧结Fe-Cu-C的性能

彭元东,易健宏,郭颖利,罗述东,李丽娅

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘 要:

摘 要:对微波烧结Fe-2Cu-0.6C粉末冶金材料进行探索性研究,研究不同烧结温度下微波烧结样品的性能和显微组织,并与相同温度下的常规烧结样品进行对比。研究结果表明:与常规烧结相比,微波烧结可得到较高的烧结密度以及较高的抗拉强度和伸长率,两者的洛氏硬度相当;微波烧结样品在1 150 ℃时性能最佳,密度为7.20 g/cm3,抗拉强度为413.90 MPa,洛氏硬度为HRB75;微波烧结样品具有良好的微观结构,即小的、近圆形且均匀分布的孔隙结构,从而也有利于获得细小的晶粒和较高的致密度;微波烧结与常规烧结相比,样品具有更多片状和粒状珠光体,能显著改善其性能。

关键词:

中图分类号:TF125.9;TG146.1 文献标识码:A 文章编号:1672-7207(2008)04-0723-06

Properties of Fe-Cu-C alloys microwave sintered at different temperatures

PENG Yuan-dong, YI Jian-hong, GUO Ying-li, LUO Shu-dong, LI Li-ya

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract:Fe-2Cu-0.6C powder metallurgy material was researched on microwave sintering. The properties and microstructure of microwave sintered sample were studied at different sintering temperatures, and microwave sintered samples were compared with conventional sintered samples under the same conditions. The results show that compared with the conventional sintering, microwave sintering samples have higher sintering density, higher tensile strength, greater elongation and equal Rockwell hardness. The optimum performance is obtained for microwave sintered samples sintered at 1 150 ℃ for 10 min soaking, the sintered density is 7.20 g/cm3 which is the maximum density. The tensile strength is 413.90 MPa and hardness HRB is 75. Microwave sintered sample has finer microstructures, i.e., small, rounded and uniformly distributed pores, which is advantageous to obtain the tiny crystal grain and high density. There are more flaky and granular pearlite than the conventional sintered samples, so microwave sintering can significantly improve the samples’ performance.

Key words: microwave sintering; Fe-Cu-C alloy; mechanical properties; microstructure

微波烧结是一种利用微波加热对材料进行烧结的方法,是近年来广泛开展的一种烧结新技术[1-2]。与常规烧结相比,微波烧结具有烧结温度低、时间短、加热均匀等特点,可以有效抑制晶粒长大,细化合金的显微组织,有利于改善烧结体的性能。微波烧结技术被引入材料科学领域已有30多年,但其烧结的材料种类受到限制。20世纪90年代,该技术向基础研究、实用化和工业化发展,并在陶瓷烧结方面得到广泛应用[3-4]。90年代末期,Roy等[5-6]成功地烧结出Fe,Cu,Ni,Co,Fe-Cu和Fe-Ni合金等金属粉末冶金材料。目前,微波技术已涉及硬质合金、磁性材料、316L不锈钢、CuTi-金刚石复合体以及Mg/Cu纳米复合体等材料的烧结[7-11]。特别是金属及其合金的微波烧结与合成成为了研究热点[12-13]。

粉末冶金Fe-Cu-C材料用途广泛,是铁基粉末冶金结构零件的主要材质。用传统电阻加热方式烧结该合金工艺已相当成熟,人们对采用微波烧结工艺也 进行了初步探索,但其综合性能不很理想[14-15]。在此,本文作者以还原铁粉、电解铜粉和石墨为原料,研究不同微波烧结温度对Fe-Cu-C合金性能的影响规律,并对比微波烧结合金与常规电阻加热氢气烧结(以下简称常规烧结)合金的力学性能和显微组织,以便为进一步提高Fe-Cu-C合金的微波烧结性能提供实验依据。

1 实 验

实验以还原铁粉(粒度≤147 μm)、电解铜粉(粒 度≤38 μm)和石墨粉(粒度≤45 μm)按质量比97.4?2.0?0.6 配料,以无水乙醇为混料介质,球料比为5?1,采用变频行星式球磨机混合,球磨转速为120 r/min,混合5 h;混后粉末在电热恒温干燥箱中干燥。

实验成形压力为600 MPa。烧结分为微波烧结和常规烧结2种方式,烧结温度分别为1 100,1 120, 1 150,1 180,1 200 ℃。微波烧结采用N2+H2气氛,保温10 min;常规烧结采用氢气气氛,保温60 min。

采用排水法测定试样密度。采用LJ3000A型机械式拉力试验机分析烧结坯的抗拉强度;采用HDI-1875型的布洛维硬度计测试样品硬度。在MeF3A光学显微镜上观察样品的孔隙分布、粒径以及组织形貌,孔隙度的测试为Leica Q520软件。

2 结果与分析

2.1 微波烧结温度对密度的影响规律

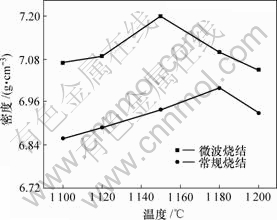

密度是影响粉末冶金材料性能的主要因素,是评价材料性能的主要指标。图1所示为2种烧结方式下试样温度与密度的关系。从图1可以看出,微波烧结试样的密度明显比常规烧结的高。微波烧结试样密度为7.05~7.20 g/cm3,随着烧结温度的提高,样品密度增大,在1 150 ℃时达到最大值7.20 g/cm3。但温度继续增加时,密度反而有所降低。常规烧结密度在1 100~1 200 ℃时为6.86~7.00 g/cm3;在1 180 ℃时密度达到最大,为7.00 g/cm3。

图1 2种烧结方式下试样密度与温度的关系

Fig.1 Relationship between density of samples and temperature at two sintering modes

微波烧结时,其加热不同于常规加热,通过对流、传导、热辐射的加热模式。在微波烧结过程中,由于材料内部吸收微波,产生热量,因而,温度梯度比常规加热要小得多。同时,在微波场中,原子扩散速度加快,从而降低烧结温度和加速反应进行,致密化与合金化过程可以在很短的时间内即可完成。且短时间内晶粒不易长大,易得到均匀的细晶粒显微结构,有利于提高材料的性能。

通过实验研究了不同温度下微波烧结保温10 min时的烧结密度。结果表明,与常规烧结60 min相比,保温时间显著减少。此外,微波烧结对应最佳致密化的温度要比常规烧结的低,这也表明微波烧结降低了烧结温度。

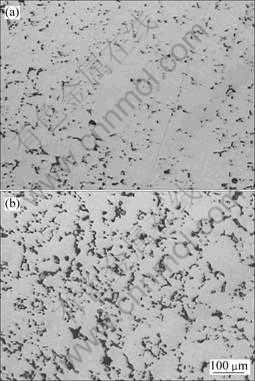

在相同烧结温度下,微波烧结比常规烧结具有更致密的微观结构(如图2所示)。此外,金相观察结果表明,微波烧结有一个致密的核心,边缘多孔,这表明材料自身发热,热传递从内而外,材料内部温度比表面温度高。而常规烧结则是边缘较为致密而中心相对多孔的不均匀显微结构,这是因为材料加热由外而内,形成热梯度和热流方向,受热不均而形成的,这也是常规烧结粉末冶金零件的典型特征。

(a) 微波烧结样品;(b) 常规烧结样品

图2 1 150 ℃时微波烧结和常规烧结样品孔隙对比

Fig.2 Pore images of samples with microwave sintering and conventional sintering at 1 150 ℃

2.2 微波烧结对洛氏硬度的影响规律

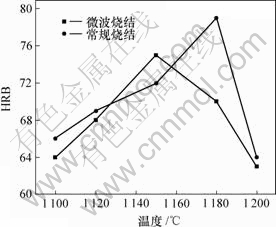

各试样洛氏硬度的比较结果如图3所示。由于密度是材料综合性能的体现,微波烧结样品的硬度体现出与密度相同的规律,微波烧结样品在1 150 ℃时HRB达到最大值75。但微波烧结样品的硬度不能仅仅用微波烧结高的密度来解释,还要考虑其显微组织。在1 100~1 200 ℃温度范围内,Fe-2Cu-0.6C材料没有相变,因此,其组成相相同,硬度只与晶粒粒径和分布有关,晶粒粒径越小,分布越均匀,则洛氏硬度越高。

由图3可以看出,微波烧结的平均硬度低于常规烧结时的平均硬度,但相差不是很大。常规烧结在1 180 ℃时洛氏硬度HRB达到最大值79,而微波烧结在1 150 ℃时达到最大值75。

图3 微波烧结和常规烧结在不同烧结温度下的洛氏硬度HRB比较

Fig.3 Comparison between Rockwell hardness of microwave sintering and conventional sintering at different sintering temperatures

2.3 微波烧结对拉伸性能的影响规律

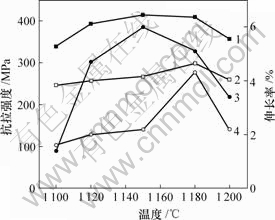

图4所示为微波烧结温度与抗拉强度和伸长率的关系。可以看出,随着烧结温度的提高,抗拉强度增加,在1 150 ℃时达到最大值413.90 MPa;温度继续增加,抗拉强度降低,这与样品的密度和显微结构都有一定关系。而伸长率与烧结温度的关系与抗拉强度具有相似的规律,在1 150 ℃时达到最大值6.0%。

1—微波烧结时的抗拉强度;2—常规烧结时的抗拉强度; 3—微波烧结时的伸长率;4—常规烧结时的伸长率

图4 微波烧结时抗拉强度、伸长率与烧结温度的关系

Fig.4 Relationship among tensile strength, elongation dependence and microwave sintering temperature

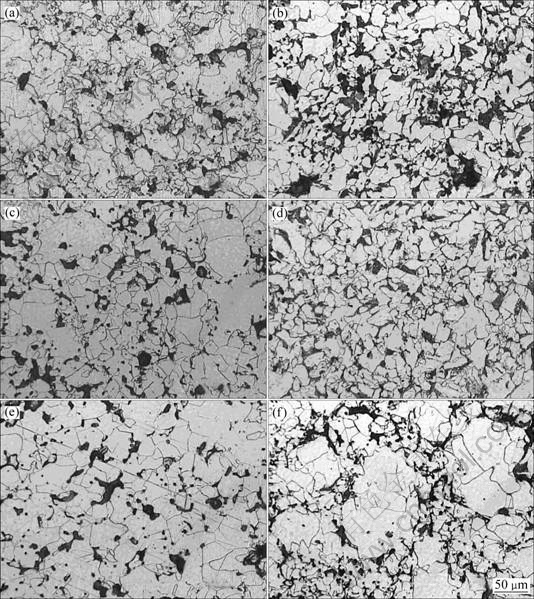

由图4可以看出,微波烧结与常规烧结相比,微波烧结样品的抗拉强度、伸长率都远比常规烧结样品的高。这与样品的致密度和显微结构有关(如图5所示):微波烧结样品组织是由大量铁素体及片状和粒状的珠光体组成,而常规烧结样品的组织中几乎全是铁素体,珠光体能提高材料的强度。与常规烧结相比,微波烧结样品的晶粒粒径更小,而且晶粒边界趋于规则化,晶间组织分布更均匀。这是由于微波电磁场与材料相互作用,与常规烧结相比,烧结温度更低,时间更短,晶粒来不及长大[16]。从样品的断裂方式也可以看出:常规烧结样品是脆性穿晶断裂,而微波烧结样品除有脆性断裂之外,还有韧窝型的穿晶韧性断裂,这在一定程度上提高了试样的韧性,从而提高了材料的综合性能。

(a) 1 100 ℃常规烧结;(b) 1 100 ℃微波烧结;(c) 1 150 ℃常规烧结;

(d) 1 150 ℃微波烧结;(e) 1 200 ℃常规烧结;(f) 1 200 ℃微波烧结

图5 常规烧结和微波烧结材料的金相显微组织

Fig.5 Optical microstructures of materials with conventional sintering and microwave sintering

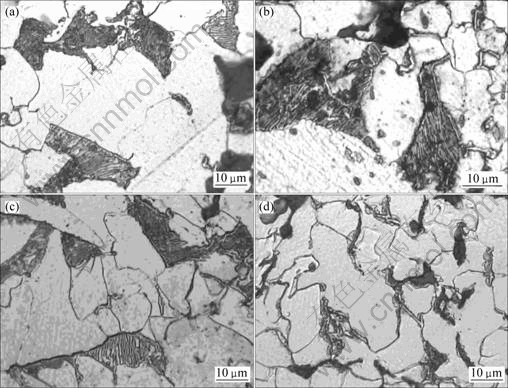

由图6所示微波烧结样品的显微组织可以看出,珠光体大多是在晶界上形成的。由于烧结过程在氮气和氢气的混合气氛中进行,可有效减少样品的脱碳,并且样品在短时间烧结之后,马上关闭系统,停止工作,促使样品在炉腔内自然冷却,其冷速介于淬火冷却和慢冷却之间,几分钟之内即可由1 000 ℃以上的高温冷却至室温,因而,使得样品烧结硬化,出现许多粒状的珠光体。在成分相同的条件下,粒状珠光体比片状珠光体的硬度稍低,但塑性好。而在硬度相同的条件下,粒状珠光体比片状珠光体具有更良好的拉伸性能。同时,粒状珠光体还具有较好的切削加工性能、冷成型性能及淬火工艺性能[17]。

(a) 1 120 ℃; (b) 1 150 ℃; (c) 1 180 ℃; (d) 1 200 ℃

图6 不同烧结温度下微波烧结材料的金相显微组织照片

Fig.6 Optical microstructures of microwave sintered materials at different sintering temperatures

3 结 论

a. 微波烧结样品在混合(N2 +H2)气氛中,保温10 min时,在1 150 ℃得到最高的烧结密度,即7.20 g/cm3,相对密度约为93%。其性能如下:洛氏硬度HRB为75,抗拉强度为413.90 MPa,伸长率为6%。洛氏硬度与常规烧结相比要低,但差别不是很大,其拉伸性能明显比常规烧结样品的优。

b. 微波烧结对材料力学性能的改善不仅仅取决于样品高的烧结密度,还在于其良好的微观结构:短时间烧结时,晶粒不易长大,易得到均匀的细晶粒显微结构,内部孔隙很少,孔隙形状也比传统烧结的圆。

c. 常规烧结样品的组织主要是由大量铁素体、极少量珠光体以及大小不一的各种孔洞组成;而微波烧结样品的组织主要是由铁素体、片状和粒状珠光体以及极少量的孔隙组成。大量珠光体的存在能显著改善其力学性能。

参考文献:

[1] 马金龙, 童学锋, 彭 虎. 烧结技术的革命[J]. 新材料产业, 2001,11(6): 30-32.

MA Jin-long, TONG Xue-feng, PENG Hu. A revolution of sintering technology[J]. Advance Materials Industry, 2001, 11(6): 30-32.

[2] 易健宏, 唐新文, 罗述东, 等. 微波烧结技术的发展及展望[J]. 粉末冶金技术, 2003, 21(6): 351-354.

YI Jian-hong, TANG Xin-wen, LUO Shu-dong, et al. Development and trend of microwave sintering technology[J]. Powder Metallurgy Technology, 2003, 21(6): 351-354.

[3] 林 枞, 许业文, 徐 政. 陶瓷微波烧结技术研究进展[J]. 硅酸盐通报, 2006, 25(3): 132-135.

LIN Cong, XU Ye-wen, XU Zheng. Development of microwave sintering technology in ceramic materials[J]. Bulletin of the Chinese Ceramic Society, 2006, 25(3): 132-135.

[4] Kima B J, Kima M H, Nahma S, et al. Effect of B2O3 on the microstructure and microwave dielectric properties of Ba(Mg1/3Ta2/3)O3 ceramics[J]. Journal of the European Ceramic Society, 2007, 27: 1065-1069.

[5] Roy R, Agrawal D, Cheng J P, et al. Full sintering of powdered-metal bodies in a microwave field[J]. Nature, 1999, 399: 668-670.

[6] Gedevanishvili S, Agrawal D, Roy R. Microwave combustion synthesis and sintering of intermetallics and alloy[J]. J Mat Sci Lett, 1999, 18: 665.

[7] 史晓亮, 杨 华, 邵刚勤, 等. 微波烧结法制备WC-10Co硬质合金[J]. 中南大学学报: 自然科学版, 2006, 37(4): 665-669.

SHI Xiao-liang, YANG Hua, SHAO Gang-qin, et al. Preparation of WC-10Co cemented carbide by microwave sintering[J]. Journal of Central South University: Science and Technology, 2006, 37(4): 665-669.

[8] 周 健, 程吉平, 袁润章, 等. 微波烧结WC-Co细晶硬质合金的工艺与性能[J]. 中国有色金属学报, 1999, 9(3): 465-468.

ZHOU Jian, CHENG Ji-ping, YUAN Run-zhang, et al. Property and technology of WC Co fine grain cemented carbide in microwave sintering[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(3): 465-468.

[9] Panda S S, Singh V, Upadhyaya A, et al. Effect of conventional and microwave sintering on the properties of yttria alumina garnet-dispersed austenitic stainless steel[J]. Metallurgical and Materials Transactions A, 2006, 37A: 2253-2264.

[10] Tsaya C Y, Liua K S, Linb I N. Microwave sintering of (Bi0.75Ca1.2Y1.05)(V0.6Fe4.4)O12 microwave magnetic materials[J]. Journal of the European Ceramic Society, 2004, 24: 1057-1061.

[11] Wong W L E, Gupta M. Development of Mg/Cu nanocomposites using microwave assisted rapid sintering[J]. Composites Science and Technology, 2007, 67: 1541-1552.

[12] Anklekar R M, Agrawal D K, Roy R. Microwave sintering and mechanical properties of PM copper steel[J]. Powder Metallurgy, 2001, 44(5): 355-362.

[13] 易健宏, 罗述东, 唐新文, 等. 金属基粉末冶金零部件的微波烧结机理初探[J]. 粉末冶金工业, 2003, 13(2): 22-25.

YI Jian-hong, LUO Shu-dong, TANG Xin-wen, et al. On mechanism of microwave sintering of P/M parts[J]. Powder Metallurgy Industry, 2003, 13(2): 22-25.

[14] 黄加伍, 彭 虎. 粉末冶金Fe-Cu-C合金的微波烧结研究[J]. 矿冶工程, 2005, 25(5): 77-79.

HUANG Jia-wu, PENG Hu. A study of microwave sintered Fe-Cu-C PM alloy[J]. Mining and Metallurgical Engineering, 2005, 25(5): 77-79.

[15] 罗春峰, 李溪滨, 刘如铁, 等. 微波烧结对粉末冶金铁基材料性能的影响[J]. 湖南冶金, 2006, 34(2): 7-10.

LUO Chun-feng, LI Xi-bin, LIU Ru-tie, et al. Effect of microwave sintering on properties of powder metallurgy iron material[J]. Hunan Metallurgy, 2006, 34(2): 7-10.

[16] 葛 海. 微波磁场烧结NdFeB磁体的工艺与性能研究[D]. 武汉: 武汉理工大学材料学院, 2004.

GE Hai. Processing and properties research on sintered NdFeB magnets at microwave magnetic field[D]. Wuhan: College of Materials, Wuhan University of Technology, 2004.

[17] 崔忠圻, 刘北兴. 金属学与热处理原理[M]. 哈尔滨: 哈尔滨工业大学出版社, 2005: 191.

CUI Zhong-qi, LIU Bei-xing. Metal science and principle of heat treatment[M]. Harbin: Harbin University of Technology Press, 2005: 191.

收稿日期:2007-09-28;修回日期:2007-12-09

基金项目:国家科技攻关资助项目(MKPT-2004-09ZD)

通信作者:易健宏(1965-),男,湖南株洲人,博士,教授,从事高性能粉末冶金材料及磁性材料研究;电话:0731-8877328;E-mail: yijianhong2007@sohu.com