DOI: 10.11817/j.issn.1672-7207.2017.10.007

筒形件焊接三维全场变形测量

冯超1, 2,梁晋1, 2,牌文延1, 2,龚春园1, 2,王晓光1, 2

(1. 西安交通大学 机械工程学院 机械制造系统工程国家重点实验室,陕西 西安,710049;

2. 广东西安交通大学研究院,广东 佛山,528300)

摘 要:

式难以实现焊接条件下筒形件全场变形测量的问题,提出一种筒形件焊接三维全场静态变形测量方法。首先,通过引入编码点坐标配准方法,实现不同变形状态下相同变形点的坐标统一;其次,提出一种基于深度搜索的相同变形点匹配算法,实现焊缝区弱变形点的成功匹配;最后,根据以上关键技术并借助VS2010开发环境,研制出三维全场静态变形测量系统。为验证该变形测量方法的可行性,设计并实施筒形件熔化极惰性气体保护电弧焊(MIG)和激光焊焊接实验,并采用标定十字架进行精度验证实验。研究结果表明:该方法测得的变形测量精度为0.020 mm/1 m,能够实现筒形件焊接三维全场静态变形测量,具有非接触、高精度和显示直观等优点,可为结构件焊接三维全场静态变形提供一种有效的测量方法。

关键词:

中图分类号:TG404;TB92 文献标志码:A 文章编号:1672-7207(2017)10-2606-08

Measurement on 3D full-field deformation of cylindrical workpieces welding

FENG Chao1, 2, LIANG Jin1, 2, PAI Wenyan1, 2, GONG Chunyuan1, 2, WANG Xiaoguang1, 2

(1. State Key Laboratory for Manufacturing Systems Engineering, School of Mechanical Engineering,Xi’an Jiaotong University, Xi’an 710049, China;

2. Guangdong Xi’an Jiaotong University Academy, Foshan 528300, China)

Abstract: In view of full-field deformation measurement problem for cylindrical workpieces welding by traditional methods, a method was proposed to measure the three-dimensional full-field static deformation for cylindrical workpieces welding. Firstly, a method for coordinate registration by encoding points was introduced to unify the same deformation points under different deformation conditions. Then, an algorithm based on deep search for the same deformation points matching was proposed to make the weak deformation points in the weld zone match successfully. Finally, based on the above key technologies and VS2010 platform, a measurement system was developed for cylindrical workpieces three-dimensional full-field static deformation. To verify the feasibility of the proposed method, experiments of metal inert gas (MIG) welding, laser welding and accuracy verification using calibration cross were designed and conducted. The results show that the accuracy obtained by this method is 0.02 mm/1 m, and the three-dimensional full-field static deformation measurement is achieved for cylindrical workpieces welding. The method has the advantages of non-contact, high accuracy and direct display, which provides an effective method for the three-dimensional full-field static deformation of structure workpieces welding.

Key words: cylindrical workpieces; welding deformation; 3D measurement; coordinate registration; deep search

筒形件是航空飞行器、海洋船舶和石化机械等的关键部件,如何实现其焊接变形的测量并加以控制,已成为高端装备制造业中急需解决的关键问题。采用有效的测量方法,不仅可以辅助分析影响焊接变形的因素、揭示变形机理以及预测变形趋势,而且能验证数值模拟方法的合理性:因此,实现筒形件焊接变形的测量对消除焊接残余应力、优化焊接工艺和提高使用寿命等具有重要的意义。目前,针对筒形件的焊接变形测量主要采用数值模拟方法进行预测[1-2],借助仿真手段对变形过程进行研究,但由于焊接机理的复杂性和难预测性,模拟结果与实验结果存在较大差异。传统的焊接变形测量工具如应变片、引伸计和位移传感器等,因其测量的接触性和变形测量范围的有限性,不适用于筒形件密集点的三维变形测量[3-5]。近年来,许多研究者开始采用光学非接触式变形测量方法,主要包括散斑干涉法[6-9]、光学面扫描法[10-11]和数字图像相关法[12-17]。陶军等[8]通过建立激光电子散斑法测量系统,对采集的变形图像进行相应处理,最终生成相对动态的位移场,但该方法测量过程比较复杂,且环境抗干扰能力差。孙向伟等[10]利用三维光学面扫描系统,通过对薄板焊前和焊后状态进行解算以实现变形测量,虽然可以获取全场静态变形,但是测量精度有待提高。何洪文等[11]利用三维激光扫描仪,扫描得到板材焊接前后的点云,并借助逆向工程软件进行分析处理以实现变形测量,但实验过程比较复杂且依附第三方计算软件。胡浩等[12]利用数字图像相关法和双目立体视觉技术,通过对变形前后的数字散斑图像进行相关匹配,解算出物体表面的三维全场变形,为研究焊接三维全场变形提供了一种有效的途径。针对筒形件焊接变形测量需求,本文作者提出一种基于深度搜索的相同变形点匹配算法,实现筒形件焊接三维全场静态变形测量。该方法基于近景摄影测量技术,通过追踪粘贴于筒形件外表面的密集非编码标志点,计算标志点在焊前和焊后的三维坐标,以此解算出三维全场静态变形。本文方法可以满足筒形件焊接三维全场静态变形测量要求,为研究焊接变形规律提供了一种有效的手段。

1 三维全场静态变形测量系统

1.1 系统组成

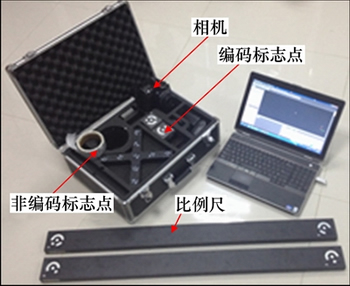

三维全场静态变形测量系统XTDP,主要包括高分辨率数码相机(1 200万像素以上)、闪光灯、编码标志点(以下简称编码点)、非编码标志点(以下简称非编码点)、比标尺、高性能计算机和测量分析软件。系统运行环境为Windows 7,开发软件为VS2010,如图1所示。

图1 三维全场静态变形测量系统

Fig. 1 3D full-field static deformation measurement system

1.2 测量原理

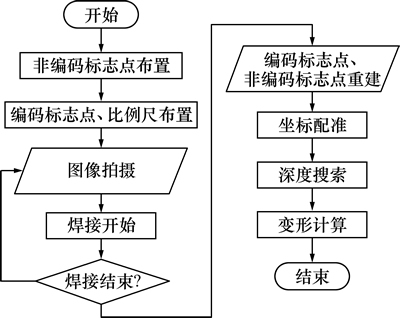

图2所示为测量过程流程图。首先,从基准状态(焊接前状态)中选取含编码点个数最多图像的摄站坐标系作为该状态的摄影测量坐标系,经相对定向、绝对定向和捆绑调整等计算,解算出该状态坐标系下编码点和非编码点的三维坐标;同理,解算出变形状态(焊接后状态)坐标系下编码点和非编码点的三维坐标。然后,根据编码点ID,实现基准状态和变形状态下编码点的同名匹配,计算出变形状态与基准状态摄影测量坐标系间的旋转矩阵R和平移矩阵T,据此将变形状态坐标系下的非编码点三维坐标转换到基准状态坐标系下。最后,利用深度搜索算法,实现2个状态同一坐标系下相同非编码点对的成功匹配,据此计算出非编码点所代表变形点的变形程度。

图2 测量过程流程图

Fig. 2 Measurement process flow diagram

2 关键技术

2.1 坐标配准

因编码点ID在图像识别时已被标识,据此特征可使用编码点作为基准和变形状态摄影测量坐标系间的对应点对,求解2个坐标系间的旋转、平移矩阵,据此实现非编码点的坐标系转换。

假设变形状态i下编码点三维坐标为

(1)

(1)

其中:G为编码点坐标矩阵,i为不同的状态,n为编码点序号。

同理,基准状态b下编码点三维坐标为

(2)

(2)

1) 计算编码点相对自身重心的坐标。

变形状态i下编码点坐标的重心

(3)

(3)

则Gi相对于自身重心的坐标为

(4)

(4)

同理,由式(3)和(4)可得基准状态b的编码点坐标重心Mb及相对其重心的坐标 。

。

2) 求解旋转矩阵R和平移矩阵T。

常用坐标系转换采用如下方式:

(5)

(5)

其中:R和T分别为变形状态i相对于基准状态b的旋转和平移矩阵。

由式(5)可得旋转矩阵的关系

(6)

(6)

则旋转矩阵R可表示为

(7)

(7)

将R代入式(5)中,可得平移矩阵

(8)

(8)

3) 非编码点 坐标变换。

坐标变换。

R和T解出后,将变形状态i下非编码点Pi进行变换计算后,可得其在基准状态下的三维坐标 :

:

(9)

(9)

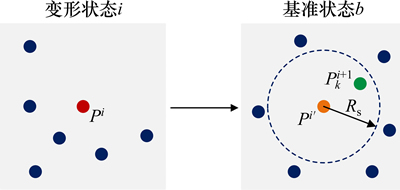

2.2 深度搜索

经坐标配准后,变形状态下的非编码点已转换到基准状态坐标系下,但代表同一变形点的2个非编码点因变形产生位置变化,导致非编码点互不关联,难以正确匹配,因此,需要利用深度搜索使其对应匹配并置为相同编号。此外,传统的邻域搜索方法,因采用单向匹配策略会导致弱变形点匹配失败或误匹配,导致该点变形计算缺失或错误,为此,提出深度搜索算法,包括正向匹配和反向匹配。

2.2.1 正向匹配

图3所示为单向匹配示意图。假设变形状态i中有m个非编码点代表的变形点,以点 为例,将点

为例,将点 向基准状态b投影得到投影点

向基准状态b投影得到投影点 ,然后以

,然后以 为圆心,计算投影点

为圆心,计算投影点 与基准状态b中各非编码点的距离:

与基准状态b中各非编码点的距离:

(10)

(10)

如果在搜索半径Rs范围内, 小于Rs的非编码点个数有且仅有1个时,将该非编码点记为

小于Rs的非编码点个数有且仅有1个时,将该非编码点记为 并作为备选点;若

并作为备选点;若 小于Rs的非编码点个数大于1或为0,则点Pi在基准状态b中无法匹配到相同的变形点。

小于Rs的非编码点个数大于1或为0,则点Pi在基准状态b中无法匹配到相同的变形点。

图3 单向匹配示意图

Fig. 3 Diagram of one-way matching schematic

2.2.2 反向匹配

图4所示为双向匹配示意图。将备选点 向变形状态i反投影,得到投影点

向变形状态i反投影,得到投影点 ,以投影点

,以投影点 为圆心,以Rs为搜索半径,按式(11)计算变形状态i中各非编码点到投影点

为圆心,以Rs为搜索半径,按式(11)计算变形状态i中各非编码点到投影点 的距离:

的距离:

(11)

(11)

若在搜索半径Rs范围内, 小于Rs的非编码点个数有且仅有1个,则可以确认点Pi和点

小于Rs的非编码点个数有且仅有1个,则可以确认点Pi和点 为同一变形点,并将点

为同一变形点,并将点 的ID设为点Pi的ID;若

的ID设为点Pi的ID;若 小于Rs的非编码点个数大于1或为0,则点Pi匹配失败。

小于Rs的非编码点个数大于1或为0,则点Pi匹配失败。

图4 双向匹配示意图

Fig. 4 Diagram of two-way matching schematic

深度搜索算法对一些易匹配失败或匹配难度大的非编码点所代表的变形点具有很高的鲁棒性,直接影响焊缝区弱变形点变形数据的获取,同时也加强了其他变形点的成功匹配。

3 实验装置及过程

实验装置主要包括焊接机器人和XTDP系统,其中,焊机机器人用于执行焊接操作,XTDP系统用于图像的采集、计算和分析。在此基础上,分别对某筒形件在MIG焊和激光焊条件下进行静态变形测量实验,实验装置如图5所示。

图5 实验装置

Fig. 5 Experiment device

为避免筒形件下半圆因遮挡而难以获取三维全场变形,采用如下非编码点粘贴方案(见图5~6):对于筒形件上半圆,非编码点粘贴于柱面外侧,且靠近焊缝区粘贴密度变大;对于筒形件下半圆,粘贴于柱面内侧,且远离焊缝区粘贴密度变小。

图6 筒形件非编码标志点粘贴示意图

Fig. 6 Schematic diagram of noncoding points pasting of cylindrical workpieces

变形测量过程主要包括:

1) 设定焊接机器人运动轨迹,并尽可能保证焊枪始终与焊接弧面垂直。

2) 按照图6所示位置粘贴非编码点。

3) 分别在筒形件周围布置适量编码点和2根比例尺,并保证它们在整个测量过程位置不发生改变。

4) 利用XTDP系统单反相机,手持相机从不同空间方位进行拍摄,获取焊接前筒形件未变形图像。

5) 待焊接结束后(自然冷却约30 min),再次从不同空间方位拍摄,获取焊接后筒形件变形图像。

6) 进行第2组实验:更换激光焊枪,翻转筒形件使下底圆弧焊缝区与焊枪对准,重复步骤1)~5),进行激光焊焊接实验。

7) XTDP软件计算分析,获取变形测量结果。

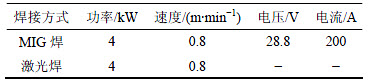

焊接参数如表1所示。

表1 焊接参数

Table 1 Welding parameters

4 实验结果及分析

4.1 MIG焊焊接实验

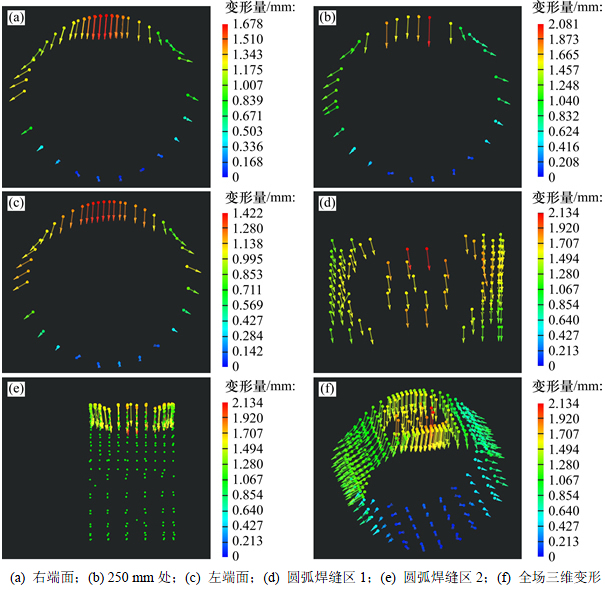

利用图5中实验装置,设计并实施筒形件激光电弧复合焊静态变形实验,结果如图7所示。

由图7(d)和图7(f)可知:焊接高温会导致部分非编码点烧灼而出现残损,进而影响其识别和坐标计算,但采用深度搜索后,可使该区域弱变形点在采用传统搜索方法出现配对失败或误配的情况下,成功匹配并解算出变形大小,这对于分析焊缝关键区域变形机理具有重要意义。

由图7(f)可知:MIG焊引起筒形件最大变形约为2.134 mm,整体呈“向下挤压型”变形。对各截层而言(如图7(a)),近焊缝区变形方向以竖直向下为主,沿柱面圆周发生一定角度偏转,呈“压缩扩张”变形。由图7(a)~(c)可知:从右端面往左端面过渡时,变形趋势为“小-大-小”即两端面处的变形整体小于内侧截层变形,且在中心截层(距右端面约250 mm处)的变形趋近最大(约2.081 mm)。由图7(d)可知:变形最大区域位于焊缝区,且焊缝区靠近端面处的变形点有斜向下呈 “倒八字型”的变形趋势(见图7(e))。

4.2 激光焊焊接实验

利用同一个筒形件,在MIG焊焊缝区对立面处进行激光焊焊接实验,结果如图8所示。

图7 MIG焊变形测量结果

Fig. 7 MIG welding deformation measurement results

由图8(f)可知:激光焊引起的筒形件变形与MIG焊相似,经深度搜索同样可以实现焊缝区弱变形点匹配计算。同时,激光焊引起的变形,沿轴向各截层过渡时也呈 “小—大—小”变形趋势(见图8(a)~(c));焊缝区四周变形点也呈现为斜向下的“倒八字型”变形(见图8(d)~(e)),筒形件整体也表现出“向下挤压型”变形(见图8(f))。

2组实验结果表明:深度搜索算法能够使焊缝区弱变形点成功匹配并进行变形计算,进而实现筒形件焊接三维全场静态变形测量,且测量结果与实际变形结果相符。

4.3 精度验证

通过2组焊接实验可验证深度搜索算法对弱变形点匹配成功的有效性,但为进一步验证本系统的整体测量精度及稳定性,选择德国GOM公司的商业系统TRITOP作为测量基准,利用XTDP系统对标定十字架上8对不同非编码点间距进行测量,共计实施15组实验(每组30幅图像),测量结果如表2和图11所示。另外,在测量过程中,标尺放置方向和镜头,对测量结果具有一定影响,故需通过辅助实验确定标尺方向和镜头定/变焦,在此基础上再实施精度验证实验。

1) 标尺方向验证实验。为验证标尺方向对XTDP系统测量结果的影响,选用5根自制因瓦合金标尺作为被测目标(简称目标标尺),分别编号为A,B,C,D和E,于地面平行等间距布置。选用2根进口基准标尺(简称基准标尺)进行3组实验(每组20幅图像):在基准标尺平行于目标标尺、基准标尺垂直于目标标尺、双基准标尺分别平行及垂直于目标标尺的情况下,分别计算目标标尺长度标准差,结果如图9所示。

由图9可知:当目标标尺平行于基准标尺时,测量结果的稳定性最高(最大标准差为0.018 mm)。因此,在实际静态变形测量过程中,若被测对象形状单一,则推荐基准标尺平行于被测对象放置;反之,需要结合实际被测对象采用折中方案。

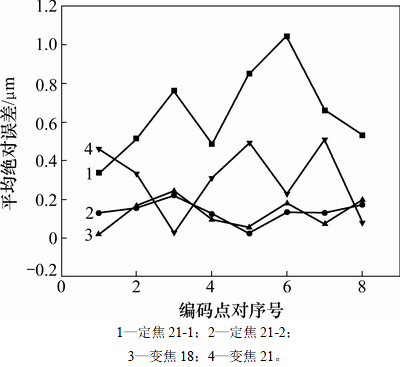

2) 镜头定/变焦验证实验。为验证镜头定焦(或变焦)对测量结果的影响,对8对不同编码点对间距进行测量,分别编号为距离序号1,2,3,…,8。具体方法为:定焦拍摄2组(每组25幅图像),变焦拍摄2组(每组25幅图像)。计算各编码点对间距的平均绝对误差,结果如图10所示(定焦21-1,其中21表示焦距,1表示第1组实验;变焦18,其中18表示焦距)。

图8 激光焊变形测量结果

Fig. 8 Laser welding deformation measurement results

图9 标尺方向实验结果

Fig. 9 The scale direction experiment results

由图10可知:定焦和变焦的平均绝对误差较小,二者精度均很高,定焦相机的精度比变焦相机的略高,但在实际测量过程中二者差别较小,故在工程应用中推荐使用定焦模式。

图10 定焦/变焦实验结果

Fig. 10 Fixed focus/zoom experiment results

3) XTDP系统精度验证实验。在上述辅助实验基础上,采用双基准标尺与标定十字架子尺分别成夹角45。的布置形式,在定焦模式下进行XTDP系统精度验证实验,结果如表2和图11所示。

由表2可知:二者间距平均值很接近, XTDP计算值整体略微偏小,测量偏差小于0.020 mm/1 m(最大偏差为-0.012 mm/1 m)。

表2 非编码点对间距测量结果

Table 2 Noncoding point pair distance results mm

图11 标准差测量结果

Fig. 11 Standard deviation measurement results

由图11可知:XTDP系统的标准差比TRITOP系统的略大,但二者整体比较接近,且随着测量距离增加,二者的标准差也同步上升,较好地验证了XTDP系统的稳定性。

因此,XTDP系统测量偏差小于0.020 mm/1 m,系统稳定性与TRITOP系统接近,最大标准差偏差为0.007 mm,能够满足筒形件焊接三维全场静态变形测量要求,进而有效验证了本系统的可行性与稳定性。

5 结论

1) 针对筒形件焊接静态变形测量需求,提出一种基于深度搜索的同名点匹配算法,研制用于筒形件焊接三维全场静态变形测量的实验系统,并对其进行MIG焊、激光焊和精度验证实验。

2) 深度搜索算法能使弱变形点匹配成功,本系统测量精度(0.02 mm/1 m)和稳定性与TRITOP的相当,不仅可以实现焊缝区密集变形测量,而且还能获取三维全场变形。

3) 该方法属于非接触式光学测量,克服了一些传统测量手段的不足,如只能用于单点或单向测量,不能或很难获取三维全场变形,为解决其他大型结构件焊接三维全场静态变形提供了一种参考方案,同时对预测焊接变形、改进焊接工艺和提高焊件使用寿命具有重要意义。

参考文献:

[1] 徐济进, 陈立功, 汪建华,等.基于固有应变法筒体对接多道焊焊接变形的预测[J]. 焊接学报, 2007, 28(1): 77-80.

XU Jijin, CHEN Ligong, WANG Jianhua, et al. Prediction of welding deformation based on inherent strain for cylinder docking multi-channel welding[J]. Transactions of the China Welding Institution, 2007, 28(1): 77-80.

[2] 史春元, 王建国, 金成, 等. 预制应力法控制核电站钢衬里筒体壁板焊接变形的研究[J]. 机械工程学报, 2013, 49(18): 140-143.

SHI Chunyuan, WANG Jianguo, JIN Cheng, et al. Investigation of controlling welding deformation of steel liner in nuclear power station by pre-stress method[J]. Journal of Mechanical Engineering, 2013, 49(18): 140-143.

[3] HUANG Y H, LIU L, SHAM F C, et al. Optical strain gauge vs. traditional strain gauges for concrete elasticity modulus determination[J].International Journal for Light and Electron Optics, 2010, 121(18): 1635-1641.

[4] HECKMANN U, BANDORF R, GERDES H, et al. New materials for sputtered strain gauges[J]. Procedia Chemistry, 2009, 1(1): 64-67.

[5] KOKE I, M LLER W H, FERBER F, et al. Measuring mechanical parameters in glass fiber-reinforced composites: Standard evaluation techniques enhanced by photogrammetry[J]. Composites Science and Technology, 2008, 68(5): 1156-1164.

LLER W H, FERBER F, et al. Measuring mechanical parameters in glass fiber-reinforced composites: Standard evaluation techniques enhanced by photogrammetry[J]. Composites Science and Technology, 2008, 68(5): 1156-1164.

[6] DUDESCU C, NAUMANN J, STOCKMANN M, et al. Characterisation of thermal expansion coefficient of anisotropic materials by electronic speckle pattern interferometry[J]. Strain, 2006, 42(3): 197-205.

[7] 孙海滨, 孙平. 涡旋光用于物体面内位移变形测量的模拟[J]. 光电子·激光, 2014, 25(11): 2252-2258.

SUN Haibing, SUN Ping. Simulation of in-plane displacement deformation measurement using vortex beams[J]. Journal of Optoelectronics. Laser, 2014, 25(11): 2252-2258.

[8] 陶军, 李冬青, 方洪渊, 等. 焊接动态位移场的激光电子散斑测量[J]. 材料科学与工艺, 2006, 14(2): 178-185.

TAO Jun, LI Dongqing, FANG Hongyuan, et al. Measurement of Welding Dynamic Displacement Field by ESPI[J]. Materials Science & Technology, 2006, 14(2): 178-185.

[9] 刘建伟, 魏永强, 蒋志强. 焊接变形测量方法研究进展[J]. 热加工工艺, 2014, 43(17): 5-9.

LIU Jianwei, WEI Yongqiang, JIANG Zhiqiang. Research progress of measuring methods for welding deformation[J]. Hot Working Technology, 2014, 43(17): 5-9.

[10] 孙向伟, 殷咸青, 王江超, 等. 采用三维光学测量技术对薄板焊接失稳变形的分析[J]. 焊接学报, 2013, 34(6): 109-112.

SUN Xiangwei, YIN Xianqing, WANG Jiangchao, et al. The analysis of sheet welding buckling deformation using 3D optical measurement technology[J]. Transactions of the China Welding Institution, 2013, 34(6): 109-112.

[11] 何洪文, 赵海燕, 钮文翀, 等. 应用三维激光扫描法测量板材的焊接变形[J]. 焊接学报, 2011, 32(12): 9-12.

HE Hongwei, ZHAO Haiyan, NIU Wenchong, et al. A method to measure welding deformation of plate by three dimensional laser scanner[J]. Transactions of the China Welding Institution, 2011, 32(12): 9-12.

[12] 胡浩, 梁晋, 唐正宗, 等. 数字图像相关法测量金属薄板焊接的全场变形[J]. 光学精密工程, 2012, 20(7): 1636-1643.

HU Hao, LIANG Jin, TANG Zhengzong, et al. Measurement of full-field deformations in metal sheet welding process by image correlation method[J]. Optics and Precision Engineering, 2012, 20(7): 1636-1643.

[13] HU H, LIANG J, XIAO Z Z, et al. Image correlation method for full-field deformation measurement during metal sheet welding processes[J]. Optik, 2013, 124(21): 5193-5198.

[14] TANG Zhengzong, LIANG Jin, XIAO Zhenzhong, et al. Large deformation measurement scheme for 3D digital image correlation method[J]. Optics and Lasers in Engineer, 2012, 50(2): 122-130.

[15] 孙涛, 梁晋, 郭翔, 等. 基于DIC的预应变下铜/铝复层各向异性性能检测与研究[J]. 材料工程, 2014, 0(5): 78-85.

SUN Tao, LIANG Jin, GUO Xiang, et al. Anisotropy measurement and investigation on Cu/Al clad metals after prestrain based on digital image correlation[J]. Journal of Materials Engineering, 2014, 0(5): 78-85.

[16] 李润娟, 王登峰, 郭楠. 板料焊接变形测量的数字图像相关法应用研究[J]. 中国测试, 2015, 41(7): 33-36.

LI Runjuan, WANG Dengfeng, GUO Nan. Application and research of digital image correlation method for sheet metal welding deformation measurement [J]. China Measurement & Test, 2015, 41(7): 33-36.

[17] 黄尊月, 罗震, 姚杞, 等. 薄板激光焊接热变形的检测[J]. 焊接学报, 2015, 36(7): 47-51.

HUANG Zunyue, LUO Zhen, YAO Qi, et al. Detection of aluminum alloy sheet deformation during laser beam welding[J]. Transactions of the China Welding Institution, 2015, 36(7): 47-51.

(编辑 伍锦花)

收稿日期:2016-12-25;修回日期:2017-02-03

基金项目(Foundation item):国家自然科学基金资助项目(51421004,51275378,51275389);广东省公益研究与能力建设专项资金资助项目(2014A010104003)(Projects (51421004,51275378,51275389) supported by the National Natural Science Foundation of China; Project (2014A010104003) supported by Guangdong Public Research and Capacity Building Special Funds)

通信作者:梁晋,博士,教授,博士生导师,从事机电控制、机器视觉等方面的研究;E-mail: liangjin@mail.xjtu.edu.cn

摘要:针对传统测量方式难以实现焊接条件下筒形件全场变形测量的问题,提出一种筒形件焊接三维全场静态变形测量方法。首先,通过引入编码点坐标配准方法,实现不同变形状态下相同变形点的坐标统一;其次,提出一种基于深度搜索的相同变形点匹配算法,实现焊缝区弱变形点的成功匹配;最后,根据以上关键技术并借助VS2010开发环境,研制出三维全场静态变形测量系统。为验证该变形测量方法的可行性,设计并实施筒形件熔化极惰性气体保护电弧焊(MIG)和激光焊焊接实验,并采用标定十字架进行精度验证实验。研究结果表明:该方法测得的变形测量精度为0.020 mm/1 m,能够实现筒形件焊接三维全场静态变形测量,具有非接触、高精度和显示直观等优点,可为结构件焊接三维全场静态变形提供一种有效的测量方法。

[1] 徐济进, 陈立功, 汪建华,等.基于固有应变法筒体对接多道焊焊接变形的预测[J]. 焊接学报, 2007, 28(1): 77-80.

[2] 史春元, 王建国, 金成, 等. 预制应力法控制核电站钢衬里筒体壁板焊接变形的研究[J]. 机械工程学报, 2013, 49(18): 140-143.

[7] 孙海滨, 孙平. 涡旋光用于物体面内位移变形测量的模拟[J]. 光电子·激光, 2014, 25(11): 2252-2258.

[8] 陶军, 李冬青, 方洪渊, 等. 焊接动态位移场的激光电子散斑测量[J]. 材料科学与工艺, 2006, 14(2): 178-185.

[9] 刘建伟, 魏永强, 蒋志强. 焊接变形测量方法研究进展[J]. 热加工工艺, 2014, 43(17): 5-9.

[10] 孙向伟, 殷咸青, 王江超, 等. 采用三维光学测量技术对薄板焊接失稳变形的分析[J]. 焊接学报, 2013, 34(6): 109-112.

[11] 何洪文, 赵海燕, 钮文翀, 等. 应用三维激光扫描法测量板材的焊接变形[J]. 焊接学报, 2011, 32(12): 9-12.

[12] 胡浩, 梁晋, 唐正宗, 等. 数字图像相关法测量金属薄板焊接的全场变形[J]. 光学精密工程, 2012, 20(7): 1636-1643.

[15] 孙涛, 梁晋, 郭翔, 等. 基于DIC的预应变下铜/铝复层各向异性性能检测与研究[J]. 材料工程, 2014, 0(5): 78-85.

[16] 李润娟, 王登峰, 郭楠. 板料焊接变形测量的数字图像相关法应用研究[J]. 中国测试, 2015, 41(7): 33-36.

[17] 黄尊月, 罗震, 姚杞, 等. 薄板激光焊接热变形的检测[J]. 焊接学报, 2015, 36(7): 47-51.