中国有色金属学报 2004,(09),1471-1476 DOI:10.19476/j.ysxb.1004.0609.2004.09.006

马来酸酐接枝聚丙烯对铝薄板/聚丙烯界面粘接强度的影响

中南大学材料科学与工程学院,中南大学材料科学与工程学院,中南大学材料科学与工程学院 长沙410083 ,长沙410083 ,长沙410083

摘 要:

研究了在砂纸打磨、硅烷偶联剂处理铝板表面两种条件下,马来酸酐接枝聚丙烯(MPP)含量对铝薄板/聚丙烯界面粘接剪切强度的影响。聚丙烯中不含MPP时,粘接剪切强度分别为3.44和4.57MPa;添加MPP后,MPP的酸酐基团及其水解形成的羧基与铝板表面羟基、Al3+发生界面化学反应,粘接强度得以大幅提高。MPP含量为20%时,粘接强度分别达到最大值10.30和10.64MPa。MPP含量继续增大时,在铝板表面形成较低分子量MPP的聚集区,且该区与MPP贫乏区之间的分子链缠结作用弱,导致铝板/聚丙烯的界面粘接强度随MPP含量增加而下降。

关键词:

中图分类号: TB333

作者简介:陈明安(1964),男,教授,博士.教授;电话:07318830265;E mail:ma chen@mail.csu.edu.cn;

收稿日期:2003-11-27

基金:湖南省自然科学基金资助项目(03JJY3075);

Influence of maleic anhydride grafted polypropylene on shear strength of adhesion bonded aluminum sheet/polypropylene/aluminum sheet

Abstract:

The effect of amount of maleic anhydride grafted polypropylene(MPP) in copolymer of polypropylene(PP) and MPP on shear strength of adhesion bonded aluminum sheet/polypropylene/aluminum sheet was investigated under surface pretreatments of Al sheet by sand grinding, γ-aminopropyltriethoxy silane solution after sand grinding respectively. For pure PP, the adhesion strength is between 3.444.57 MPa. It shows obvious promotion of the adhesion strength with 5%30% amount of MPP in the copolymer due to the interface interaction between —OH, Al3+ at surface of the Al sheet and —COOH, carboxyl groups on MPP. The maximum values of the adhesion strength, 10.3 MPa and 10.64 MPa for the two surface treatments respectively, are obtained with 20% MPP. With increase of MPP content, the adhesion strength decreases due to the formation of a weak layer of higher content of MPP with low molecules, and low connectivity strength between the layer of higher content of MPP and the layer of high content of PP.

Keyword:

aluminum sheet; polypropylene; maleic anhydride grafted polypropylene; interface; adhesion strength;

Received: 2003-11-27

铝合金/热塑性塑料的层状结构复合材料具有质量轻、 隔热保温、 隔音隔震等特点

(约0.9 g/cm3), 且成本低。 因此, 本研究选用这种塑料。 但PP极性很弱, 与铝材表面在极性、 化学组成上存在较大差异, 相容性差, 难以与铝材表面形成较强的界面粘接力。 因此, 铝合金/聚丙烯层状结构复合材料的界面结合强度及其传递应力的能力的提高与改善是一个需要解决的关键问题。 为此, 本文作者一方面对铝材进行两种方式的表面处理: 一种方式是在表面形成新氧化物;另一种方式是在表面形成新氧化物后, 再进行硅烷偶联剂(SCA)处理, 通过SCA将2种材料以化学键形式结合起来, 且可提高湿热条件下的耐久性

本文作者研究MPP含量对于铝薄板/聚丙烯界面粘接强度、 界面拉伸剪切力—位移曲线的影响规律, 并探讨MPP的作用机制, 以揭示铝薄板/聚丙烯的界面粘接机理。

1实验

实验采用厚度1.8 mm半硬状态的纯铝板、 等规聚丙烯, 接枝率为1%~1.2%(质量分数)的马来酸酐接枝聚丙烯(简称MPP)、 γ-氨丙基三乙氧基硅烷偶联剂(γ-APS)。 γ-APS在使用前配成乙醇溶液, 浓度为1%, 溶液配制在连续搅拌状态下进行, 时间为30 min。 聚丙烯配方为(质量分数):1) PP; 2) 95%PP +5% MPP; 3) 90%PP+10% MPP; 4) 80%PP+20% MPP;5) 70%PP+30% MPP。 并采用一定的方法将PP与MPP混匀。

1.1铝薄板表面处理

工艺1:沸水煮20 min→水冲冼→凉干→丙酮清洗→凉干→先用W50号再用W28号砂纸打磨→丙酮清洗→凉干。

工艺2:接着对部分铝板用γ-APS乙醇溶液浸泡5~8 min→凉干→110 ℃烘烤30 min。

1.2铝薄板与塑料的粘接工艺

将上述塑料放在经过表面处理的成对铝板的待粘接部位, 将其放在220 ℃下处理10 min, 然后以15 ℃/min冷至140 ℃并在该温度下等温结晶2 h, 再取出空冷至室温。

1.3粘接剪切强度测试

所有粘接试样按ASTM D1002-72测试标准制备, 用WDW-100微电子试验机进行粘接试样的拉伸剪切测试, 记录载荷—位移曲线。 夹头移动速度均为1 mm/min。 每种条件测试5个样品, 计算试样拉伸剪切强度的算术平均值及标准误差。

1.4X射线光电子能谱(XPS)测试

将样品制成1 cm×1 cm的XPS测试样品, 再在液氮下骤冷, 使塑料与铝薄板脱开, 迅速将样品放入XPS测试室进行测试。 所用XPS测试设备为VG ESCALAB MKⅡ, 激发源为MgKα。

2结果分析与讨论

2.1MPP对界面粘接剪切强度的影响规律

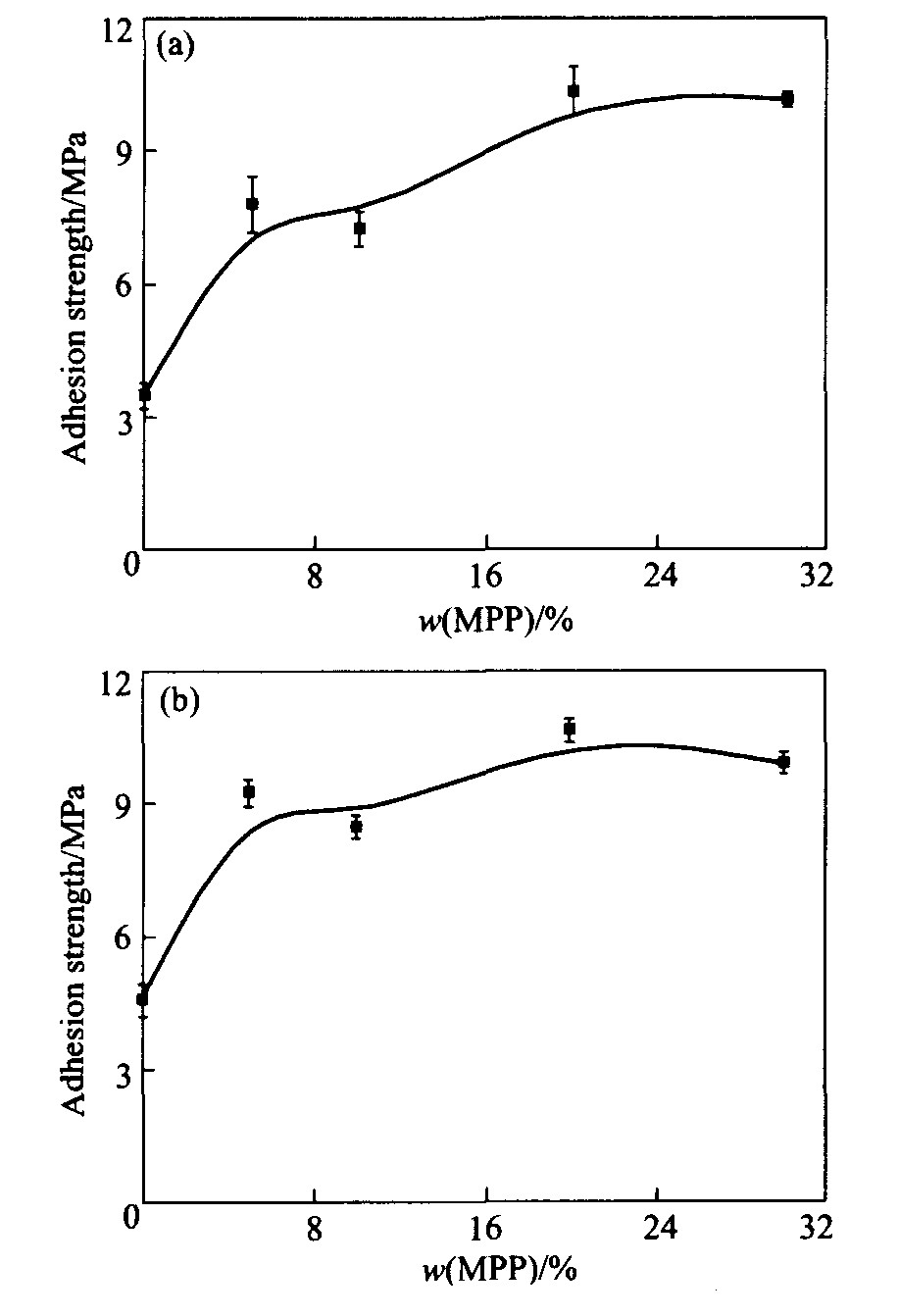

图1(a)和1(b)所示分别为按工艺1和工艺2对铝板进行表面处理后塑料中MPP含量与界面粘接剪切强度的关系。 由图可见, 塑料中不含MPP时, 粘接剪切强度分别为3.44 MPa和4.57 MPa;添加MPP后, 粘接剪切强度得到大幅度地提高; MPP含量为20%时, 粘接剪切强度分别达到最大值10.3 MPa和10.64 MPa; MPP含量继续增大时, 粘接剪切强度反而下降。

图1(a)表明, 不含MPP时的界面粘接强度为3.44 MPa, 表征了界面上分子间物理作用和机械啮合作用对界面粘接力的贡献。 与此相比较, 添加MPP后界面粘接强度的增加部分则应完全归结为MPP与铝板表面形成化学键的贡献作用。 这种作用包含两个方面: 一是由于MPP与铝板表面形成了键能高的化学键而使粘接强度提高, 二是由于MPP与铝板表面形成的化学键强化了界面上分子间的物理作用。

图1(b)表明, 不含MPP时界面粘接强度为4.57 MPa, 表征了经过γ-APS处理的铝板表面与PP在界面上的分子间物理作用和机械啮合作用对界面粘接力的贡献。 添加MPP后界面粘接强度则有大幅度的提高, 同样表明界面上形成了化学键。

需指出的是, 铝板表面旧氧化层的去除十分重要。 γ-APS应用于溶剂脱脂的铝表面时, 对粘接强度没有改善作用

2.2粘接界面拉伸剪切的力—位移关系

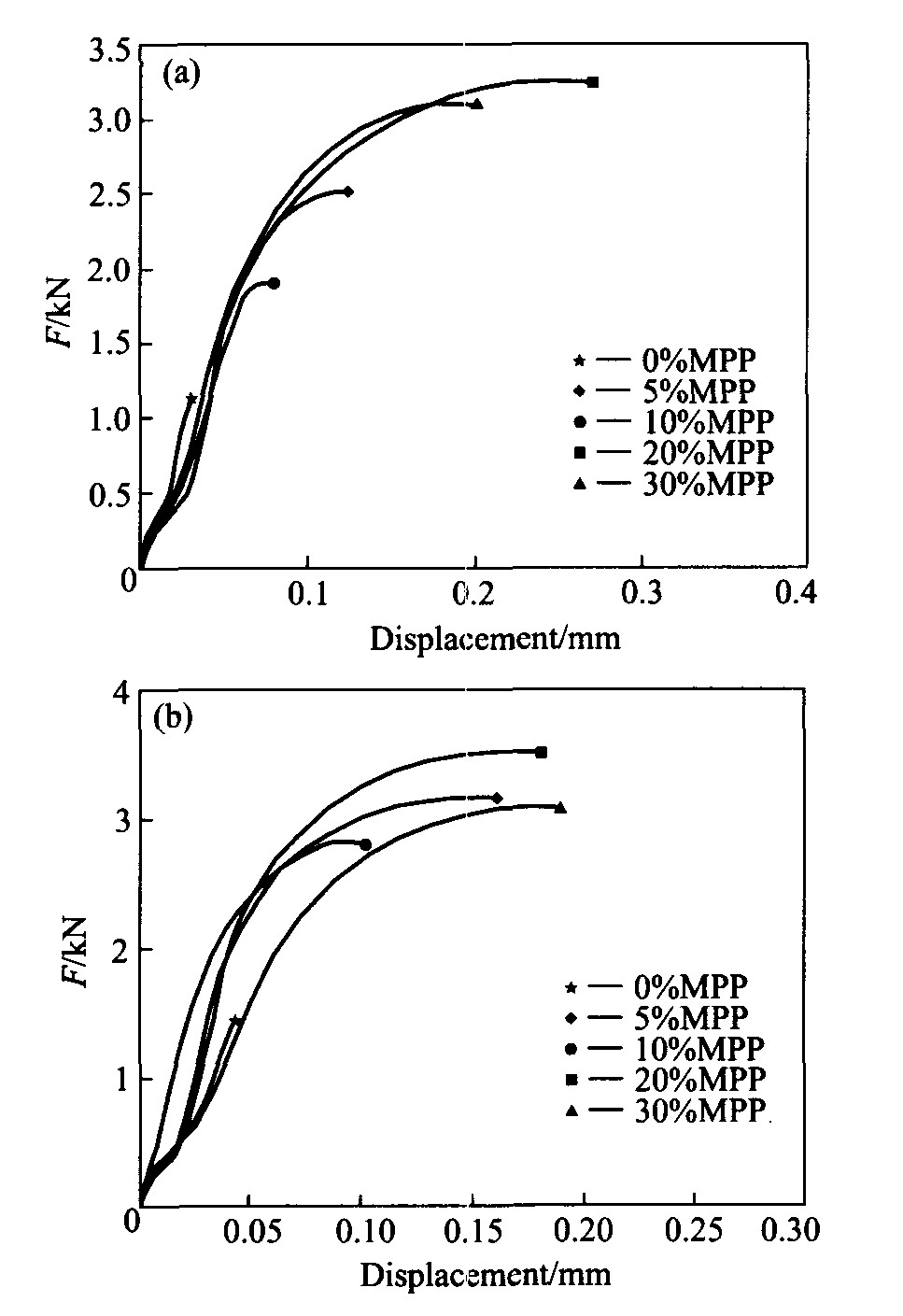

图2(a)和2(b)所示分别为铝板按工艺1、 工艺2进行表面处理后不同MPP含量条件下粘接件拉伸剪切的力—位移关系。 由图可见, 当MPP含量为0时, 界面粘接力与位移基本呈直线关系, 且位移很小, 说明拉伸剪切过程中粘接界面塑性变形小。 但经过SCA处理后, 界面位移略微增大。 与此相比, 当MPP含量大于5%后, 界面粘接力与位移转变为明显的曲线关系, 拉伸剪切过程中粘接界面经历了明显的大塑性变形。 当MPP含量为20%时, 界面位移大。

图1 MPP含量与界面粘接剪切强度的关系

Fig.1 Effect of MPP content on adhesion strength for aluminum sheets Pretreated by: (a)—Without γ-APS solution; (b)—1% γ-APS solution

综上所述, 得到优良界面粘接性能的MPP含量为20%。

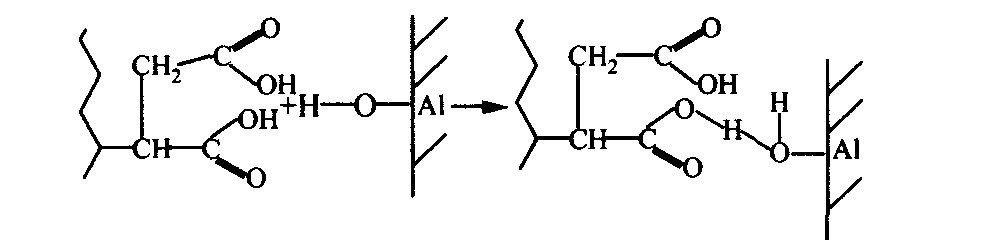

2.3铝薄板/聚丙烯粘接界面化学反应机制

化学滴定和红外光谱分析表明, 马来酸酐与PP接枝反应后保留着酸酐基团

图2 不同MPP含量时粘接界面拉伸剪切的力—位移关系

Fig.2 Load-displacement curves for different MPP contents for aluminum sheets Pretreated by: (a)—Without γ-APS solution; (b)—1% γ-APS solution

AlOH+2+X-R (1)

羟基—OH与有机碱YR的反应式为

AlO-+H+YR (2)

反应式向右边进行时, 粘接能增大, 粘接中离子键的成分愈大。

ΔA=PI-KA(A)

=lg-1[[AlOH+2][X-R]/[AlOH]

[HXR]]

对于式(2)

ΔB=PI-KA(B)

=lg-1[[AlO-][H+YR]/[AlOH][YR]]

式中 ΔA, ΔB为转换能量; PI为等电点, 即净电荷为零时的pH值; K为平衡常数对数的负数, [AlOH+2]代表AlOH+2的平衡浓度, 其余类推。 当ΔA或ΔB为正值时, 反应式(1)或(2)将向右边进行, 这意味着有形成强离子键的趋势。

对于非极性的PP, 可将其看作极微弱的酸或碱。 这样, 对于具有任何等电点的金属表面, 得到的ΔA或ΔB只能是大的负值, 故离子键作用很微弱, 可被忽略

按工艺1对铝板进行表面处理后, 其表面为Al2O3或其水合物, 表面的PI为9.2

MPP酸酐基团中的含氧原子带有孤对电子, 而Al2O3中Al3+具有空轨道。 根据酸碱电子理论, 由氧原子提供孤对电子, Al3+接受氧原子提供的孤对电子而在两者间形成配位键

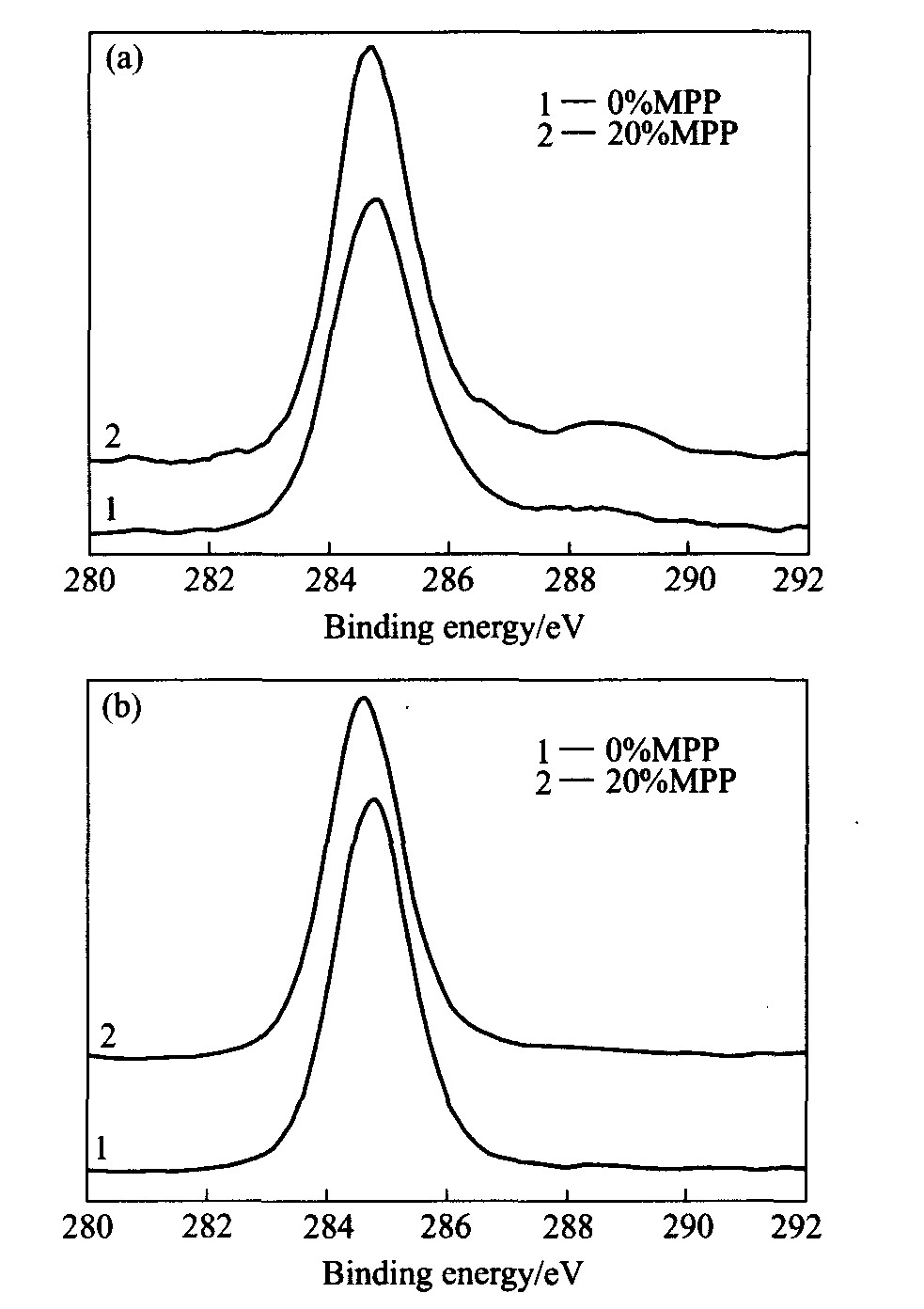

图3为铝板和塑料分离后断面C1s的XPS扫描谱。 由图3(a)可见, 相对于曲线1而言, 曲线2反映出多个C与O的结合能谱峰。 288.15 eV为COOCO中C1s结合能, 287.40 eV为其羰基上的O与Al配位后C1s结合能。 289.05 eV为COOH中C1s结合能, 288.55 eV为羟基上O与Al配位后C1s结合能。 这证实了上述界面化学反应机制。

图3 剪切分离后C1s 的XPS扫描谱

Fig.3 XPS spectra of C1s on separated surfaces

((a)—Aluminum sheet;(b)—Plastics layer

对于不含极性基团的PP, 它与铝材的粘接仅依靠机械啮合、 分子链的浸润与扩散以及分子间的范德华力等作用。 限于篇幅, 用SCA处理铝板表面时的化学反应机制将另文介绍。

2.4MPP含量对粘接强度的影响机理探讨

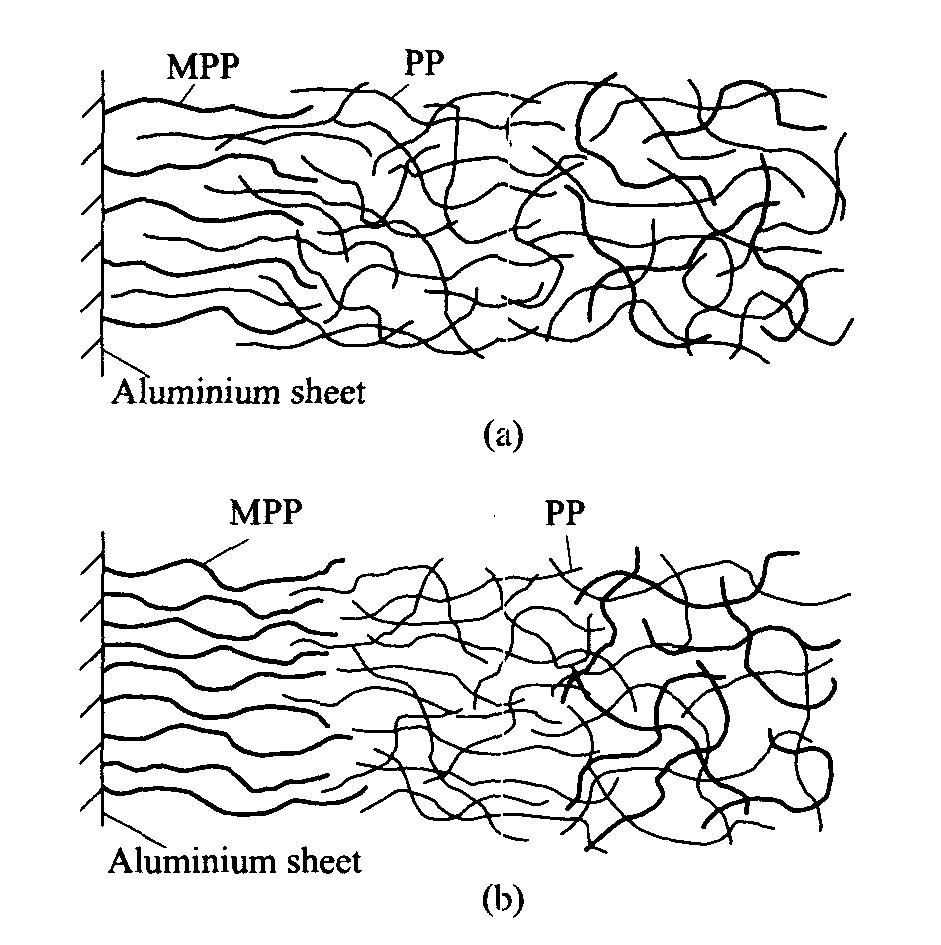

由于铝板表面能高, 因此塑料在220 ℃下融化及随后的保温过程中, 塑料熔体润湿铝板表面, 并由范德华力引起界面上的物理吸附, 且伴随着较低分子量的带有极性基团的MPP分子朝极性铝板表面扩散移动, 以降低界面能。 当被吸附的熔体分子与铝板表面接近到引起化学作用的程度时, 便借助界面物质的电子转移、 电子对共享而形成化学键, 即发生了化学吸附。 当MPP分子朝铝板表面扩散移动时, 部分PP分子将被迫从铝板表面解吸而让位于MPP分子, 以使界面能进一步减小。 随着MPP分子朝铝板表面扩散、 化学吸附过程的不断进行, 将在铝板表面形成一个MPP分子浓度增高的区域(MPP富集区)和一个MPP分子浓度低的区域(MPP贫乏区), 如图4(a)所示。

若聚丙烯中MPP含量不高, 则铝板表面并未完全被MPP分子占据, 依然存在部分PP分子与铝板表面的物理吸附作用。 这样, 便在MPP富集区和MPP贫乏区之间形成较强的分子链缠结。

当聚丙烯中MPP含量增加时, 与铝板表面发生化学吸附的MPP分子数目增大, 因此, 铝板/ MPP分子的界面粘接强度增大。 同时, 由于PP分子被迫从铝板表面解吸, 铝板表面MPP富集区中MPP的含量增大, MPP富集区与MPP贫乏区之间分子链的缠结作用减弱。

由此可见, 铝板/聚丙烯层状复合材料的粘接强度取决于以下几方面的相对强度:1)铝板/聚丙烯(包括MPP)的范德华力物理吸附和铝板/ MPP化学键作用强度; 2)MPP富集区的聚集强度; 3)MPP富集区与MPP贫乏区之间分子链的缠结作用。

对于非极性的PP分子, 它与极性铝板表面没有化学吸附作用, 而只有范德华力物理作用。 故铝板/聚丙烯层状复合材料的粘接强度低。

当MPP含量增加时, 其极性基团数增多、 极性增强, 因此, 铝板/ MPP分子的界面粘接强度增大; 铝板表面MPP富集区的聚集强度降低; MPP富集区与MPP贫乏区之间分子链的缠结作用减弱。 研究表明

图3(b)中曲线2的C1s谱峰未表现出明显的C与O的结合能谱峰。 这说明MPP含量为20%时铝板表面PP和MPP分子分布模型可用图4描述。

3结论

1) 经砂纸打磨和1%硅烷偶联剂溶液处理铝板表面2种条件下, 聚丙烯中不含MPP时, 粘接剪切强度分别为3.44和4.57 MPa; 添加MPP后, 粘接剪切强度得到大幅度地提高; MPP含量为20%时, 粘接剪切强度达到最大值10.3和10.64 MPa, 且此时拉剪位移大; MPP含量继续增大时, 粘接剪切强度下降。 MPP含量为20%时获得了优良的界面粘接性能。

图4 铝板表面PP和MPP分子链形态及 其分布示意图

Fig.4 Schematic distributions of molecules for PP with introduction of MPP (a)—PP with small amount of MPP; (b)—PP with high amount of MPP

2) PP与铝材的粘接仅依靠机械啮合以及分子间的范德华力等作用, 界面粘接强度低。 MPP的酸酐基团以及水解形成的羧基与铝板表面羟基、 Al3+发生界面化学反应, 界面粘接强度大幅度提高

3) MPP含量高时, 在铝板表面形成一个较低分子量MPP聚集区, 且铝板表面MPP聚集区与MPP贫乏区之间分子链缠结作用弱, 导致铝板∕聚丙烯粘接强度随MPP含量增加反而下降。

参考文献

[1] DelmonteJ.Metal/polymerComposites[M].NewYork:vanNostrandReinhold,1990.143160.

[4] VeenstraEW.Sandwichsheetforlighterbodypanels[J].AutomotiveEngineering,1993,101(5):3135.

[5] LangerakNA,KragtwijkSP.Lightweightcarbodydesign[J].AutomotiveEngineering,1998(10):106110.

[11] YamabeH.Stabilizationofthepolymer metalinterface[J].ProgOrgCoat,1996,28(1):915.

[1] DelmonteJ.Metal/polymerComposites[M].NewYork:vanNostrandReinhold,1990.143160.

[4] VeenstraEW.Sandwichsheetforlighterbodypanels[J].AutomotiveEngineering,1993,101(5):3135.

[5] LangerakNA,KragtwijkSP.Lightweightcarbodydesign[J].AutomotiveEngineering,1998(10):106110.

[11] YamabeH.Stabilizationofthepolymer metalinterface[J].ProgOrgCoat,1996,28(1):915.