涂层导体用立方织构Ni基带的电化学抛光

北京有色金属研究总院超导材料研究中心,北京有色金属研究总院超导材料研究中心,北京有色金属研究总院超导材料研究中心,北京有色金属研究总院超导材料研究中心 北京100088,北京100088,北京100088,北京100088

摘 要:

大变形量加工及随后再结晶热处理制备的立方织构Ni及其合金带材广泛用于YBa2Cu3O7-x (YBCO) 涂层导体的基带。隔离层及YBCO涂层的生长要求基带提供光滑的表面。但由于国内轧制水平的限制, 轧制-再结晶基带的表面无法满足工艺使用的要求, 必须通过表面处理改善基带表面质量。选用电化学抛光工艺提高基带表面质量, 主要研究抛光液成分和抛光电流密度对抛光质量的影响。结果表明, 磷酸含量85%, 甘油含量15%, 添加剂含量4 ml.L-1时, 抛光效果最好。抛光后基带的最大表面粗糙度小于9 nm。

关键词:

中图分类号: TG179

收稿日期:2005-02-24

基金:国家科技部“863”计划项目 (2002AA306211, 2004AA306130) 资助;

Electropolishing of Cubic Texture Ni Substrate for Coated Conductor

Abstract:

Pure Ni and Ni alloy tapes prepared by heavy cold deforming and recrystallization process are extensively used as the substrates for coated conductor.A smooth surface is needed for growing buffer layers and YBCO.Due to the poor quality of roller, substrate surface obtained by thermomechanical processing could not meet requirement.It is necessary to treat substrate surface in order to obtain the smooth one.Electropolishing process was chosen to improve substrate surface.Main efforts were focused on the influence of ingredient of solution and current density on surface quality.The results indicate that when solution is composed of 85% H3PO4, 15% C3H8O3 and 4 ml·L-1 additive, the best substrate surface with a maximal roughness of less then 9 nm is obtained.

Keyword:

substrate surface;electropolishing;coated conductor;

Received: 2005-02-24

Y (钇) 系超导材料的不可逆场高于Bi (铋) 系超导材料, 在高温高场中仍能保持较高的电流密度

具有立方织构的柔性基带是整个RABiTS工艺的基础, 它不仅要诱导隔离层以及YBCO层形成双轴织构, 同时为后续隔离层的生长提供好的表面

1 实 验

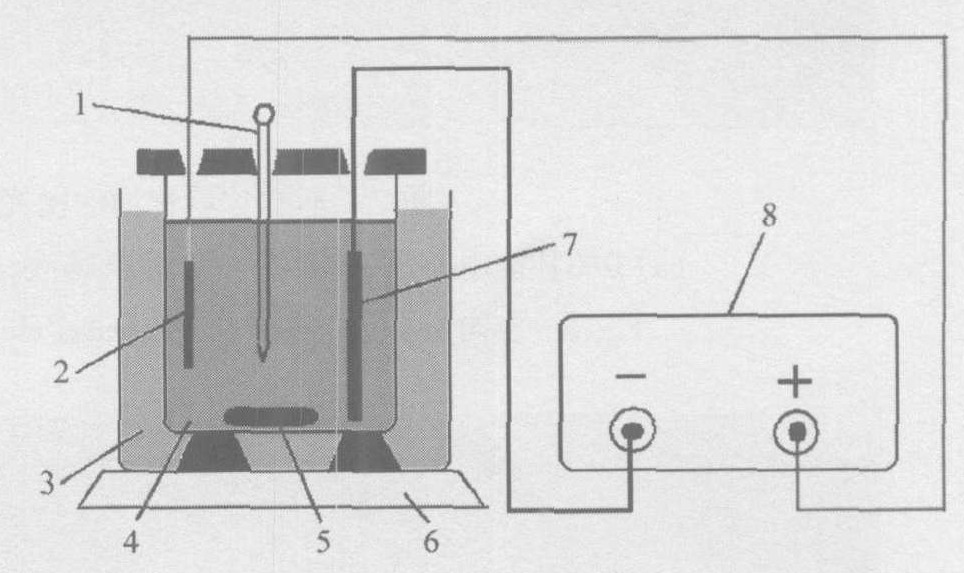

实验装置如图1所示, 采用304不锈钢薄板作为阴极, 待抛光的Ni基带作为阳极, 阴、 阳极面积比为8∶1, 抛光极距50 mm, 抛光温度30~35 ℃。 抛光电源为YJ-44型0~30 V, 2 A稳压电源, 抛光时用磁力搅拌器搅拌溶液。 抛光后用JSM-840扫描电镜 (SEM) 观察基带表面形貌。 实验工艺流程为: 常温化学除油→水洗→电化学抛光→水洗→中和→水洗→干燥。

2 结果与讨论

2.1 溶液成分对抛光质量的影响

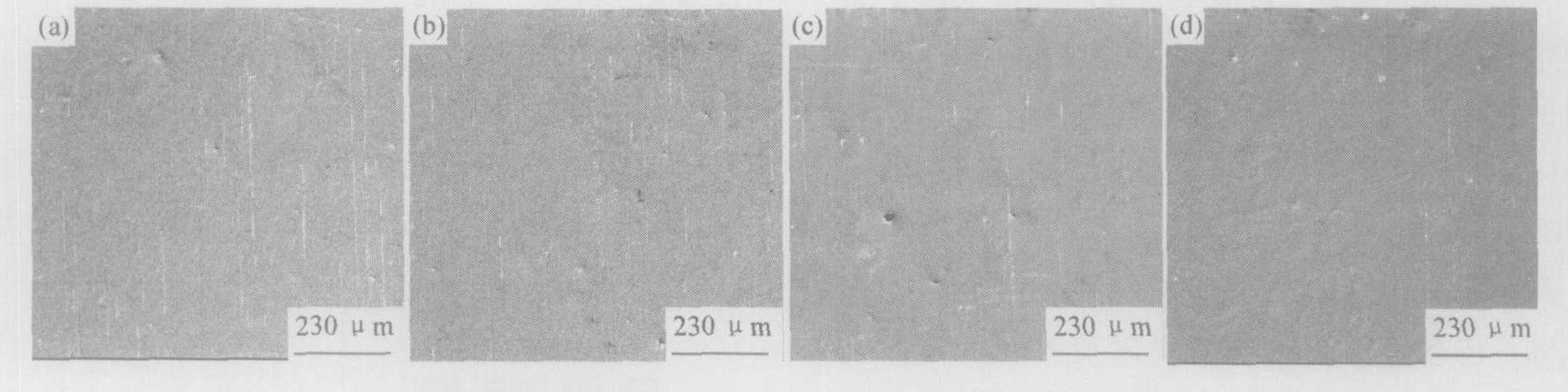

实验选用的抛光液是磷酸体系。 图2为磷酸中加入甘油的抛光液抛光基带的表面SEM形貌。 从图2可知, 随甘油含量的增加, 基带表面的条纹腐蚀明显减少。

图1 电化学抛光装置原理图1-温度计; 2-阳极; 3-冷却槽; 4-抛光液; 5-搅拌转子; 6-电磁搅拌器; 7-阴极; 8-稳压电源

Fig.1 Schematic of electropolishing system

在抛光过程中, 磷酸既有溶解作用, 又能在Ni基带表面形成磷酸盐保护膜, 阻止基带表面腐蚀过快。 抛光时, 阳极强烈地析出气体, 由于气体的密度很小, 其运动方向总是竖直向, 所以, 可以认为条纹腐蚀是由基带表面生成的气泡运动造成的。 溶液的粘度较小时, 流动性较大, 阳极析出的气体很容易将阳极表面的氧化膜挤裂, 使得阳极腐蚀不均匀。 被气泡挤裂的部位新鲜表面与溶液接触, 没有氧化膜保护, 腐蚀速度比较大; 没有被气泡挤裂的部位表面仍有氧化膜保护, 腐蚀速度比较慢。 这种腐蚀速度的差异造成阳极表面的条纹腐蚀。 随着磷酸中甘油含量的增加, 溶液的粘度增加, 抛光时基带表面的氧化膜厚度增大, 基带表面形成的气体不足以挤裂基带表面的氧化膜, 从而可以消除抛光中形成的条纹腐蚀。

甘油含量增加, 电解液的导电能力下降, 电能损耗比较大, 电解液温度上升很快。 一方面, 温度升高溶液不稳定, 易于老化, 分解; 另一方面, 很难使溶液保持恒温。 所以, 电解液中甘油含量有一个最佳值。

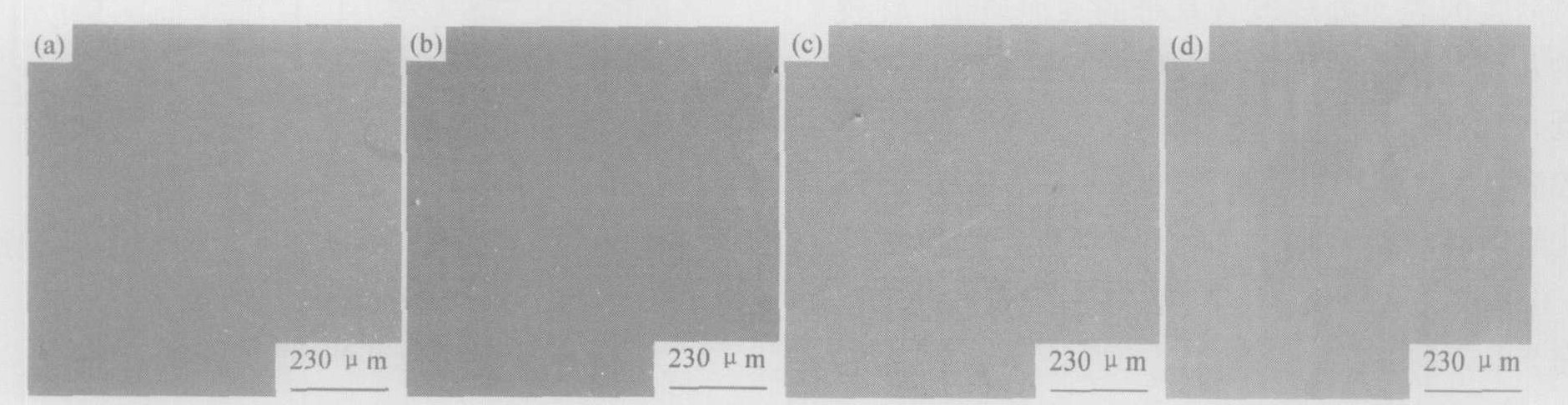

图2中, 随着甘油含量的增加, 条纹腐蚀明显减少, 但出现了点蚀现象。 为了解决点蚀问题, 实验在抛光液中加入添加剂。 图3为不同添加剂含量的抛光液抛光基带表面SEM形貌。 从图可知, 添加剂的加入有利于改善基带表面的点蚀, 但过量添加剂的加入对点蚀改善贡献不大。

甘油含量增加引起溶液粘度增加, 基带表面形成的气体被包缚在基带表面, 不能离开基带表面, 将基带表面和抛光液分开, 使得该点不能抛光, 从而在基带表面形成“凸”状点蚀 (图2 (d) ) , 解决这种机制形成的缺陷的方法是增加溶液和基带表面的浸润性, 使 γLS<γVS+γVL

式中γLS为抛光液与基带表面的界面能; γVS为基带表面与气泡的界面能; γVL为抛光液和气泡的界面能。 在实验中发现所用Ni基带表面和磷酸+甘油体系溶液浸润性比较差, 在抛光时很容易在基带表面形成气泡夹层。 在溶液中加入适量的添加剂, 改善溶液和基带表面的浸润性后, 抛光形成的点蚀明显减少。 从图3可知, 添加剂大于4 ml·L-1后, 随添加剂含量的增加, 添加剂对点蚀的改善效果变化不大。

图2 不同含量甘油的抛光液抛光基带的表面SEM形貌 (a) 0%甘油电解液; (b) 5% 甘油电解液; (c) 10% 甘油电解液; (d) 15% 甘油电解液

Fig.2 SEM morphologies of substrates electropolished by solution with different C3H8O3

图3 不同添加剂含量的抛光液抛光基带表面SEM形貌 (a) 0 ml·L-1添加剂; (b) 4 ml·L-1添加剂; (c) 8 ml·L-1添加剂; (d) 12 ml·L-1添加剂

Fig.3 SEM morphologies of substrate electropolished by solution with different additives

2.2 抛光电流密度对抛光质量的影响

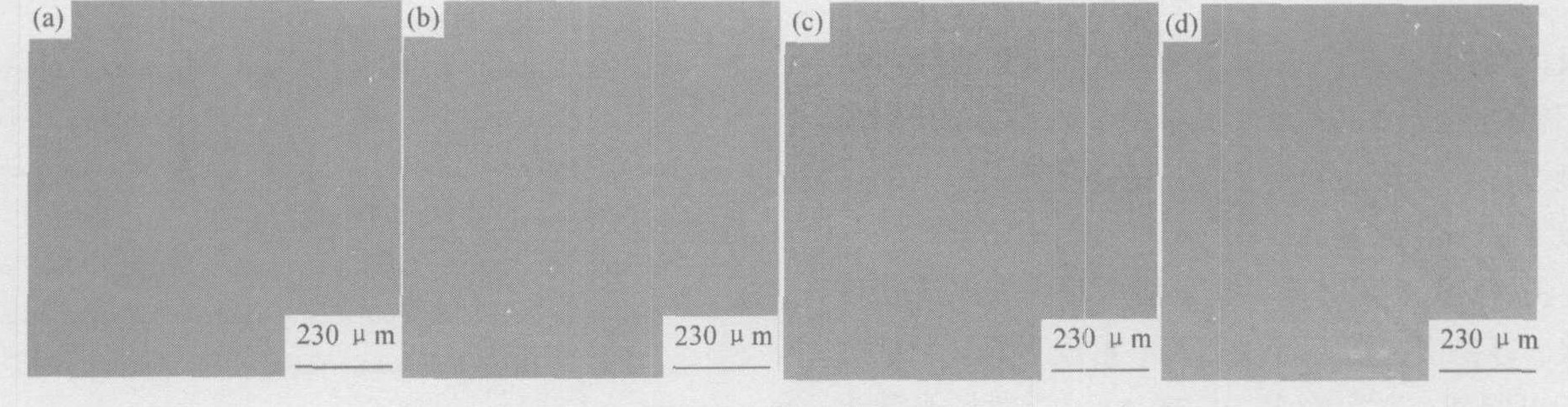

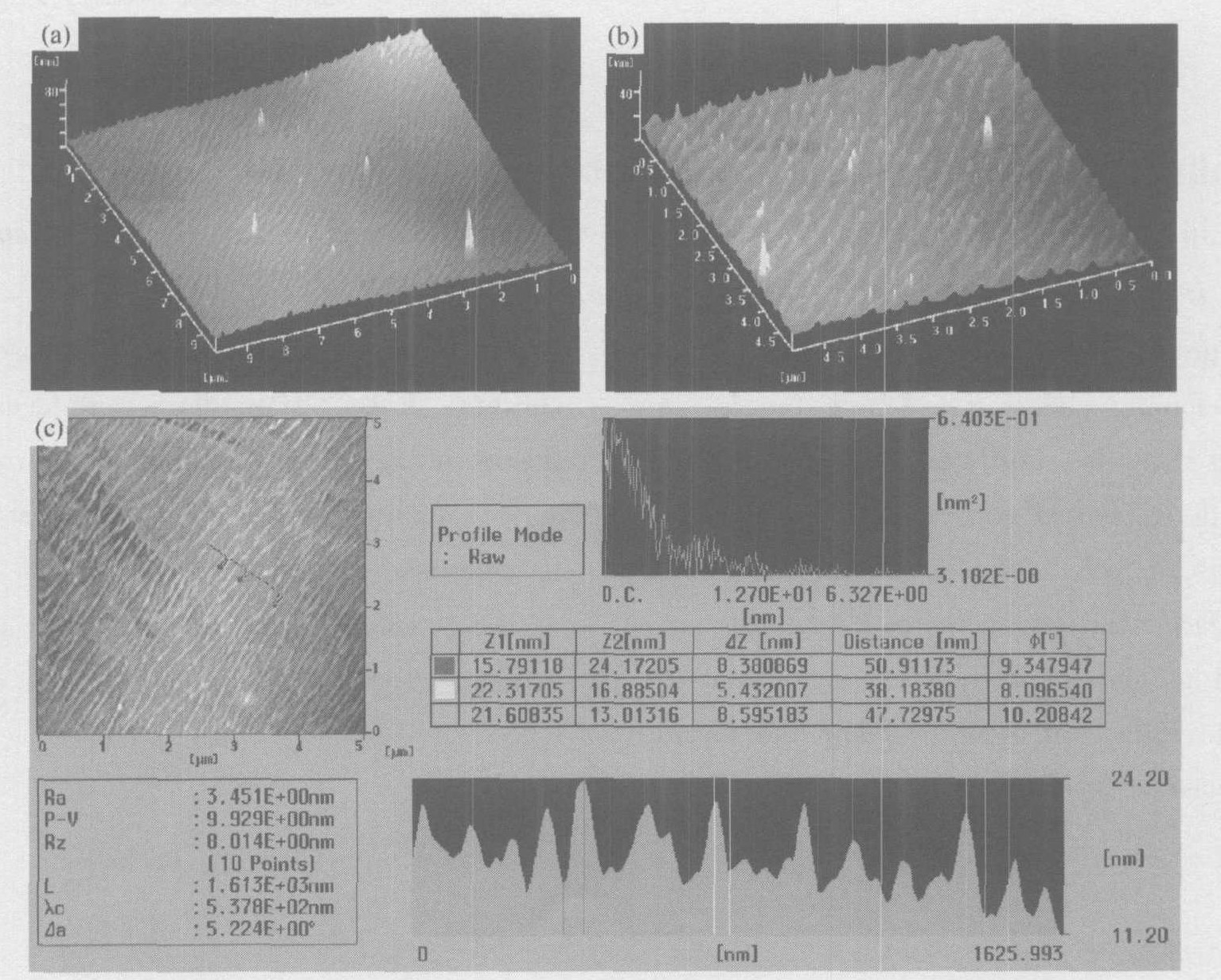

图4是不同抛光电流密度抛光基带表面SEM形貌。 图5是0.25 A·cm-2抛光基带表面AFM (atomic force microscopy) 形貌。

电流密度过低, 起不到抛光的效果, 且容易在基带表面生成一层白色的膜, 如图4 (a) 所示。 电流密度过大, 由于阳极表面形成氧化膜, 阳极附近电阻很大, 所以在阳极附近的抛光液温度很高。 同时, 随着电流密度的增加, 阳极析出气体更加剧烈。 温度越高, 溶液的粘度越小, 阳极形成的氧化膜越薄, 再加之阳极析出大量的气体, 阳极的氧化膜很容易被阳极析出的气体挤裂, 从而形成条状腐蚀, 如图4 (d) 所示。 从图5可知, 电流密度为0.25 A·cm-2时, 抛光后的基带表面平整、 光滑。 从 (c) 可知抛光后基带的最大表面粗糙度小于9nm, 抛光后基带表面出现微观抛光条纹, 我们认为这可能是由抛光机制本身引起的, 也可能是材料基体组织引起的。

图4 不同抛光电流密度抛光基带表面SEM形貌 (a) 0.15 A·cm-2; (b) 0.20 A·cm-2; (c) 0.25 A·cm-2; (d) 0.30 A·cm-2

Fig.4 SEM morphologies of substrate electropolished using different current densities

图5 0.25 A·cm-2抛光基带表面AFM形貌 (a) 10 μm×10 μm AFM扫描三维照片; (b) 5 μm×5 μm AFM扫描三维照片; (c) 5 μm×5 μm AFM一维线扫描照片

Fig.5 AFM morphologies of substrate electropolished by 0.25 A·cm-2 current density

3 结 论

1. 由于抛光液粘度较低, 阳极析出的气体造成阳极条纹腐蚀, 溶液中甘油含量的增加, 有利于消除条纹腐蚀。 但甘油含量过大容易引起抛光能力的下降、 溶液温度升高等问题, 所以抛光液的甘油含量有最佳值, 实验所得结果是甘油含量15%。

2. 甘油含量增加, 溶液粘度增加, 容易引起阳极的点蚀, 溶液中加入添加剂有利于增加溶液和阳极的浸润性, 从而可以避免点蚀的增加。 但添加剂过多, 抛光后很难清洗, 实验证明添加剂的含量以4 ml·L-1为宜。

3. 电流密度过低, 抛光能力很差; 电流密度过大, 容易引起溶液温度过高、 粘度下降、 阳极气体析出剧烈。 本实验中, 0.25 A·cm-2时抛光效果最好。

参考文献