网络首发时间: 2016-10-13 13:47

Al-7Si-Mg铸造铝合金凝固和热处理过程微观组织模拟和屈服强度预测

清华大学材料学院先进成形制造教育部重点实验室

明志科技有限公司

摘 要:

Al-7Si-Mg铸造铝合金的力学性能受凝固条件和热处理工艺参数的影响, 如何建立各阶段工艺参数与微观组织、合金性能之间的定量化模型, 对于优化工艺条件, 提高合金性能具有重要的工程应用价值。建立了能够描述凝固、固溶处理和时效处理过程中微观组织演变的全过程、多尺度数值模型, 并建立了相应强化模型, 实现铸件最终屈服强度的预测。模拟了Al-7Si-Mg合金在各阶段的微观组织演变, 并与实验结果进行了比较, 分析了工艺参数对微观组织和合金屈服强度的影响规律。模拟和实验结果表明:二次枝晶臂间距随着冷却速率的增大而减小。Mg2Si颗粒的溶解和共晶Si的熔断在短时的固溶处理就可以完成。提高时效温度会促进时效析出, 但会降低时效峰值强度, 而增加Mg含量能够提高合金的屈服强度。最后分析了本模型存在的问题, 指明该模型今后发展、充实与完善之处。

关键词:

Al-7Si-Mg铸造铝合金;多尺度;数值模拟;微观组织;屈服强度;

中图分类号: TG166.3;TG292

作者简介:陈瑞 (1989-) , 男, 浙江金华人, 博士研究生, 研究方向:铸造铝合金凝固和热处理过程微观组织数值模拟及性能预测;E-mail:cailiaochenrui@126.com;;许庆彦, 教授;电话:010-62795482;E-mail:scjxqy@mail.tsinghua.edu.cn;

收稿日期:2016-03-16

基金:国家重点基础研究发展计划项目 (2011CB706801);国家自然科学基金项目 (51374137和51171089);国家科技重大专项项目 (2012ZX04012-011和2011ZX04014-052) 资助;

Modeling Microstructure and Yield Strength during Solidification and Heat Treatment Process in Al-7Si-Mg Cast Aluminum Alloys

Chen Rui Xu Qingyan Guo Huiting Xia Zhiyuan Wu Qinfang Liu Baicheng

Key Laboratory for Advanced Materials Processing Technology, Ministry of Education, School of Materials Science and Engineering, Tsinghua University

Mingzhi Technology Co.Limited

Abstract:

The mechanical properties of Al-7Si-Mg cast aluminum alloys are controlled by solidification and heat treatment conditions, thus establishing quantitative models to correlate the processing parameters, microstructure and mechanical properties in each processing stage plays an important role in optimizing the processing parameters and thus improving the mechanical properties. The present paper presented a multi-scale numerical model involving the simulation of α-Al dendrite and (Al + Si) eutectic growth by cellular automaton (CA) model during solidification, the prediction of dissolution of Mg2 Si phase and fragmentation and coarsening of eutectic silicon during solution treatment, the calculation of the precipitation kinetics during aging process as well as the final yield strength.Using this model, the microstructure evolution in each processing stage in Al-7Si-Mg alloys was firstly simulated, and the simulated results were compared with the experimental results. The influence of processing parameters on the microstructure evolution and yield strength was analyzed. The results revealed that the secondary dendrite arm spacing decreased with the increase of cooling rate. The dissolution of Mg2 Si phase and fragmentation of eutectic silicon were completed within a short time of solution treatment. Increasing the aging temperature dramatically accelerated the aging process, while the peak yield strength decreased. Increasing the Mg content could increase the yield strength. Finally, the problems and the further development of the model were pointed out.

Keyword:

Al-7Si-Mg cast aluminum alloys; multi-scale; numerical simulation; microstructure; yield strength;

Received: 2016-03-16

Al-7Si-Mg (%, 质量分数) 合金, 如ZL114, A356, A357, 属于典型的Al-Si系铸造铝合金, 因其具有较好的流动性, 可以成型大型薄壁复杂铸件, 同时可通过热处理析出Mg-Si强化相来进行时效强化处理, 因此该合金具有轻质、高强、易成型等一系列优点, 是汽车缸体, 缸盖、活塞、变速器壳体、轮毂、动车齿轮箱等重要零部件的典型材料[1,2]。铸件的力学性能由凝固和热处理过程中形成的微观组织所决定, 因此, 研究不同凝固和热处理条件下的微观组织演化规律, 建立工艺参数与微观组织之间的定量化模型, 并把微观组织参数与合金性能相关联, 定量地研究工艺参数对合金性能的影响, 对于合理设计合金成分、优化凝固和热处理条件、提高合金性能具有重要的工程应用价值。

目前, 凝固过程微观组织数值模拟方法主要有元胞自动机 (CA) 法和相场 (PF) 法, 其中, CA方法具有较高计算效率, 耦合热扩散、溶质扩散以及枝晶生长动力学等, 能在更大尺度上实现对枝晶形貌演化过程的模拟, 更加接近于工程应用实际。目前, CA方法已经成功应用在定向凝固过程枝晶形貌和枝晶臂演化的预测以及低压铸造、高压铸造等铸造工艺条件下的枝晶形貌模拟和晶粒度的预测等方面[3,4,5,6,7]。此外, 目前的大部分研究都仅仅只关注枝晶的形成过程, 对于共晶, 特别是非规则共晶的研究非常少。

通过固溶和淬火处理形成过饱和固溶体是后续进行时效处理的先决条件, 在该过程会发生Mg2Si颗粒的溶解, 溶质元素的均匀化以及共晶相的熔断、粗化等过程。实验研究表明, 固溶处理条件会对合金的性能产生重要作用。现有的大部分研究仅仅局限于实验的研究, 并没有建立相应的模型来描述固溶处理过程中微观组织的演化和定量的描述固溶处理对合金最终性能的影响。

时效析出动力学模拟是目前热门的研究领域, 也是研究析出相在时效过程中演变的重要途径, 常用的方法主要包括数值模型和解析模型, 其中数值模型主要以相场等方法为代表, 可以通过耦合微观弹性应变能和界面能各向异性等方程, 精细地描述析出相在时效过程的形貌演化[8], 但是该方法仅仅局限于微小计算域且与实际时间难以对应, 获得的微观组织参数很难与宏观的整体性能相关联。解析模型基于平均的思想, 涉及析出相的形核、生长和粗化过程, 可以得到析出相密度、尺寸、体积分数等宏观参数, 可以与现有的强化模型相关联, 实现强度预测[9,10,11,12,13]。

1 微观组织计算模型

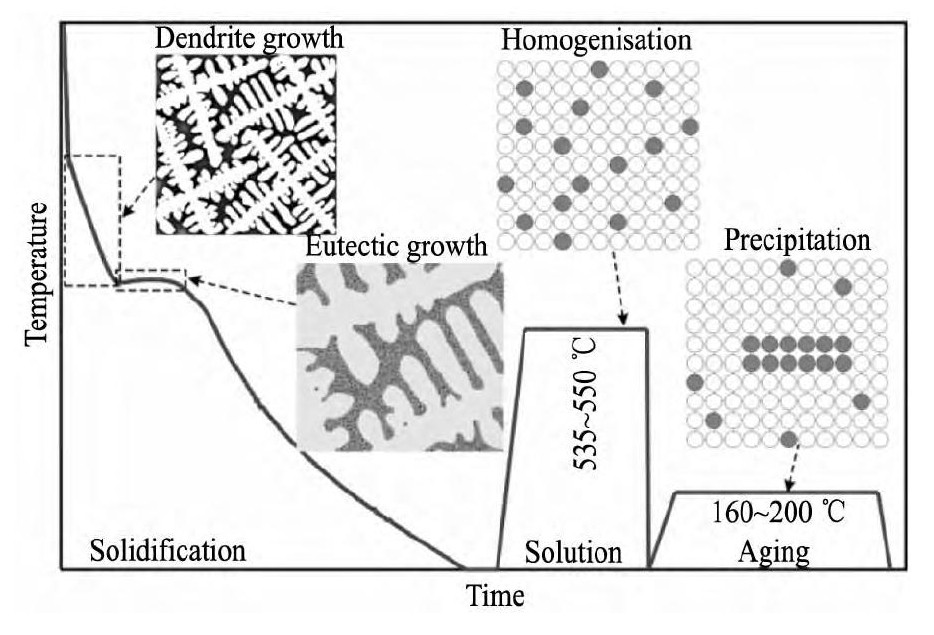

Al-7Si-Mg铸造铝合金的加工过程主要包括凝固和热处理两部分, 如图1所示。在凝固过程中, 当液相温度达到形核温度时, 会析出α-Al初生相核心, 随着温度的降低, α-Al核心会以等轴晶的方式进行生长, 当温度达到共晶温度时, 枝晶间剩余液相中会形成 (Al+Si) 二元共晶, 当达到三相共晶点时, 会有少量的Mg2Si相形成。凝固后的铸件需要经过在535~550℃之间进行高温固溶处理, 固溶时间由铸件凝固组织和固溶温度所决定。在固溶过程中, 一般会发生Mg2Si相的溶解, 溶质元素的均匀化, (Al+Si) 共晶的熔断、球化、粗化等系列组织变化。固溶处理后的铸件经过在150~200℃温度区间的人工时效处理, 基体中析出细小、弥散的强化相, 使铸件的强度得到大幅提高。

本文主要针对Al-7Si-Mg铸造铝合金在凝固、固溶处理和时效处理全过程中关键组织的演变建立多尺度数值模型并进行相关模拟研究, 目的是为了探究工艺参数对微观组织和合金性能的影响, 进而为优化工艺和提高合金性能提供参考。

1.1 形核模型

通过借鉴Oldfield[14]提出的形核模型思想, 简化复杂的形核本质, 建立了适用于铝合金等轴晶凝固的形核模型, 同时该模型中的参数具有明确的物理意义, 并且能够方便地耦合到枝晶生长模型当中.通过推导 (具体请参见文献[7]) , 建立了如公式 (1) , (2) 所示的适用于Al-7Si-Mg合金的形核密度Nv表达式

图1 Al-7Si-Mg合金加工过程微观组织演变示意图Fig.1 Schematic diagram showing processing sequence of Al-7Si-Mg cast alloys and microstructure evolution

式 (1) 中的参数N0和α都有明确的物理意义, 其中N0为单位熔体中总的Ti B2颗粒数目, 而参数α由固液界面能γSL, 单位体积的熔化潜热 (ΔSV) 以及尺寸分布特征直径d0三个参数共同决定。

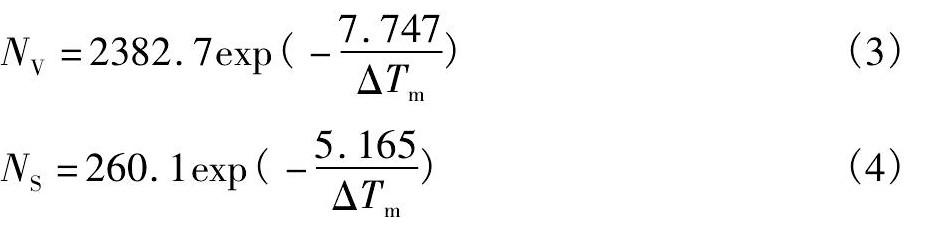

通过实测冷却曲线获得不同凝固条件下的最大形核过冷度ΔTm以及对应点处的晶粒度, 代入公式 (1) , 得到体形核密度函数和面形核密度函数分别如方程 (3) , (4) 所示 (体形核密度与面形核密度之间的转换根据Poisson-Voronoi模型进行[15])

1.2 枝晶生长模型

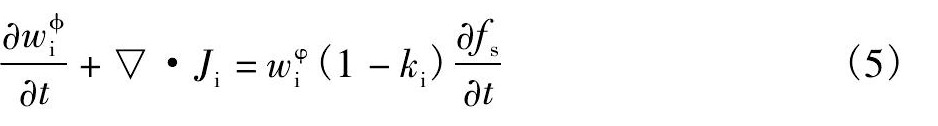

由于界面单元固相率的增加会排出每种溶质元素, 使得界面前沿存溶质富集, 推动溶质扩散的进行.每种元素的溶质扩散方程可表示为:

式中, wi表示组元i (Si或是Mg) 在相 (液相或是固相) 当中的溶质含量, ki表示与成分和温度有关的平衡溶质分配系数。Ji为组元i的溶质扩散通量, 可根据公式 (6) 计算得到

式中,

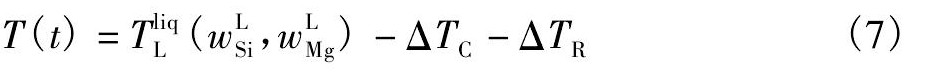

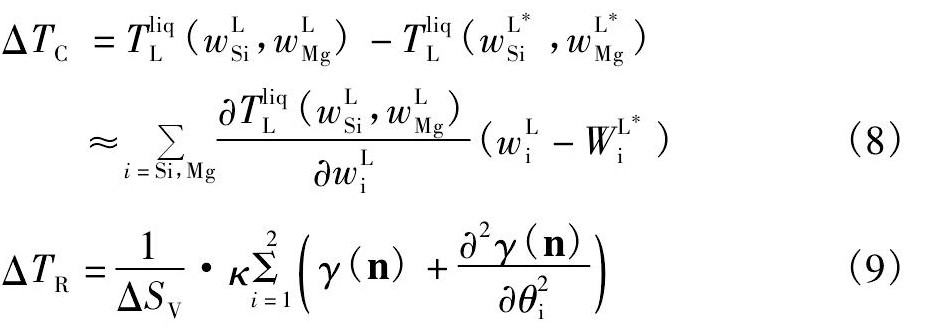

当元胞从液相转变为界面状态以后, 由于成分过冷和曲率过冷的共同作用可以使界面单元满足局部热力学平衡条件, 因而界面单元平衡温度可以表示为:

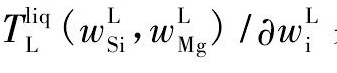

式中, TLliq (wLSi, wLMg) 为平衡液相线温度, 可以根据Si和Mg的成分值wLSi, wLMg从平衡相图上读取。T (t) 是计算域中单元的实际温度值。ΔTC和ΔTR分别对应于成分过冷和曲率过冷, 其计算公式如下所示

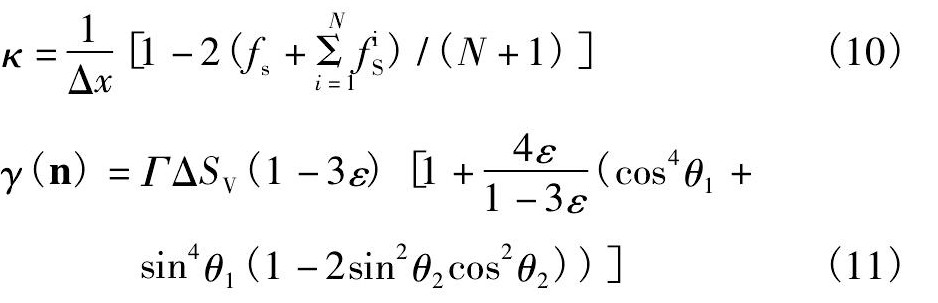

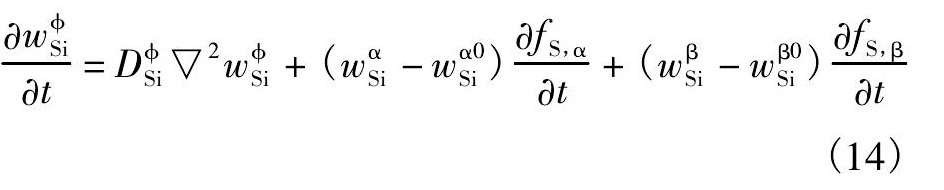

上述两式中,

式中, Δx为网格尺寸, fSi表示邻居单元的固相分数, N为邻居单元数目, Γ为Gibbs-Thomson系数, ε为界面能各向异性系数, θ1, θ2用于表示界面单元空间法线方向的角度。

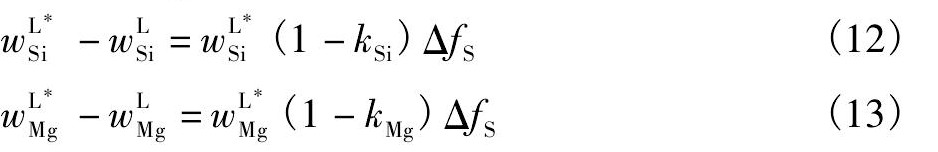

界面单元固相分数的计算考虑了界面局部平衡, 认为界面平衡溶质成分和界面实际溶质成分的差值是枝晶生长的驱动力, 从而利用局部杠杆定律直接求得固相分数的增量, 避免了求解枝晶生长速度, 计算效率高.若某一界面单元在某一时间步长内由于固相分数的增加, 会排出部分的Si元素和Mg元素, 则满足如下两个方程

1.3 非规则共晶生长模型

当达到共晶温度时, 剩余液相中会形成 (Al+Si) 共晶, 其中共晶α相的生长排出溶质, 固液界面前出现溶质富集, 而共晶β相 (共晶Si) 的生长会从周围吸收溶质, 导致界面前沿出现溶质匮乏, 溶质扩散对于共晶的生长过程及对应的组织特征具有重要影响, 两相共晶的溶质扩散方程可表示为:

式中, wФSi表示Si组元在Ф相 (液相, 共晶α相和共晶β相) 中的溶质成分, DФSi为Ф相中Si组元的扩散系数。wSiα0和wSiβ0分别是共晶α相和β相中的Si元素平衡固溶度, fS, α和fS, β为α相和β相界面单元的固相分数。

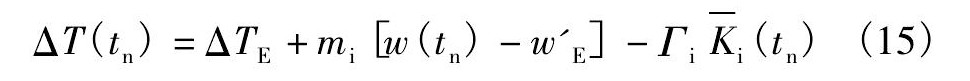

在共晶生长过程中, 考虑α相和β相界面前沿的热过冷、成分过冷和曲率过冷对于界面局部过冷度ΔT (tn) 的影响, 界面前沿的局部过冷度为:

式中w'E为共晶成分

基于共晶生长理论模型及实验研究, 共晶两相的生长速率由局部过冷度来驱动, w (tn) =a·[ΔT (tn) ]2, 其中, a为动力学生长因子[19]。在一个时间步长tn内, CA单元的固相分数增量可表示为:

式中, cosθ反映该单元偏离优先生长方向的程度对于β相生长的影响。该模型考虑了变质处理和未变质处理条件下的共晶Si生长特点, 建立了相应的捕获规则。对于未变质合金, 通过比较界面单元周围的液相单元位置与优先生长方向的偏离程度来决定该液相单元被捕获的概率。根据Lu-Hellawell提出的变质理论[20], Sr变质剂会吸附在凹角孪晶界面上, 使得共晶Si更容易发生次生孪晶来改变优先生长取向。该模型主要通过弱化共晶Si捕获时的方向性来体现变质剂的这种影响。对于形核过程, 本文不再赘述, 请参见文献[21]。

1.4 固溶过程Mg2Si溶解和共晶Si组织变化模型

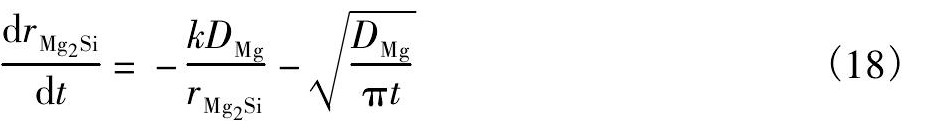

假设凝固过程中形成的

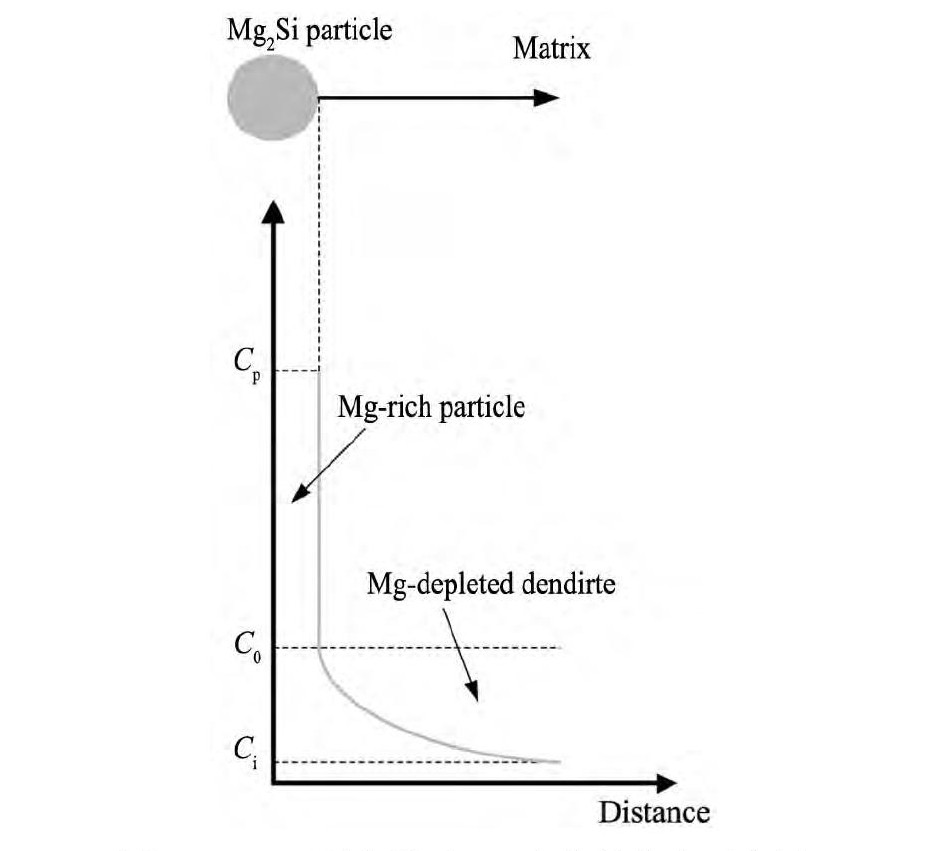

式中, k= (C0-Ci) / (Cp-C0) , Cp, C0, Ci分别是Mg2Si颗粒中的Mg含量, 合金成分以及枝晶干中的Mg元素含量, 具体的成分分布如图2中所示。DMg为Mg元素在基体中的扩散系数, 表示为DMg=D0exp (-QMg/RT) , D0为本征扩散系数。根据公式 (18) 可以计算Mg2Si颗粒半径随固溶时间的变化。在任一时刻,

图2 Mg2Si颗粒附近Mg成分的分布示意图Fig.2 Schematic diagram of solute concentration around a dis-solving Mg2Si particle

式中,

固溶过程中共晶Si的熔断动力学一般可以用熔断的共晶硅分数随固溶时间的变化来表示。根据JMAK (Johnson, Mehl-Avrami-Kolmogorov) 模型, 熔断的共晶硅相对体积分数在固溶过程中的变化可以表示为:

式中, n为常数, K为与温度有关的动力学参数, 可通过Arrhenius方程来表示:

其中, K0为指前因子, Q为活化能。

熔断后的共晶硅颗粒会发生粗化过程, 该过程采用LSW (Lifshitz, Slyozov和Wagner) 粗化模型来描述[23], 共晶Si颗粒随固溶时间的变化可表示为:

式中, M为粗化动力学常数, 表示为

1.5 Mg-Si析出相时效析出动力学模型

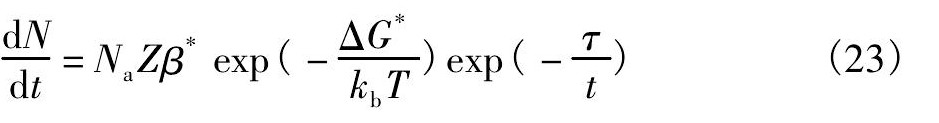

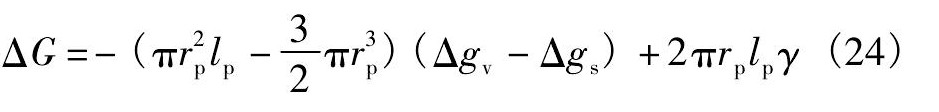

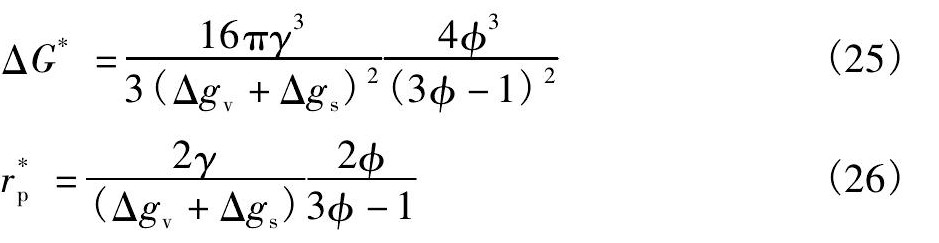

固溶处理后的铸件需要进行人工时效处理, 析出细小弥散的强化相以提高合金强度.根据经典形核理论, 析出相的形核是在过饱和固溶体中由于局部成分波动而出现稳定析出相核心的过程。对于均质形核, 形核率一般采用KWN (KampmannWagner-Numerical) 形核模型来表示[24]:

式中, N为形核密度, Na为单位体积固溶体中有效形核质点数;Z和β*分别为Zeldovich因子和原子往核心上的堆垛速率;ΔG*为临界形核活化能, 即形成一个临界形核尺寸为的核心所需要的能量;kb为Boltzmann常数;T表示时效温度;exp (-τ/t) 用于表示形核孕育时间, 其中τ=2/ (πβ*Z2) ;t为时效时间。

形核是体系自由能降低的过程, 取决于化学自由能、界面能和弹性应变能, 前者是相变的驱动力, 而后两者阻碍相变的发生。假如基体中析出了半径为rp的针棒状析出相, 则引起的Gibbs自由能变化可表示为:

式中, 为单位体积析出相的弹性应变能。表示从α相中析出单位体积β相所引起的化学自由能差, 即单位体积形核驱动力。lp为析出相的长度, γ为β/α相界面处的单位面积界面能。通过对式 (24) 求极值, 就可以得到临界形核活化能及其对应的析出相临界形核尺寸分别为:

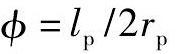

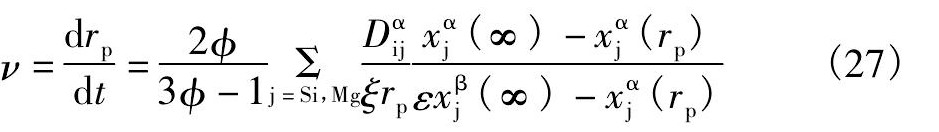

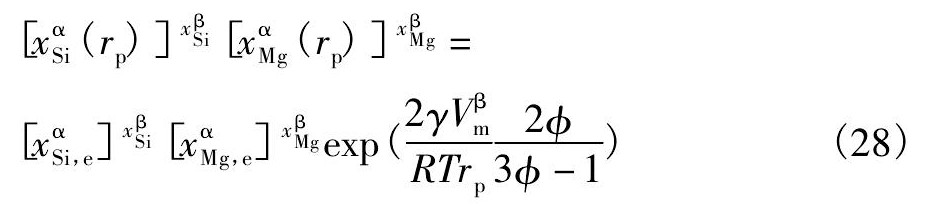

式中, Ф为析出相的长径, 表示为

析出相的生长主要受Si和Mg元素的扩散影响, 根据质量守恒原则, 针棒状析出相的生长速率v的表达式为:

式中, ξ是有效扩散长度调整因子[25], 系数, 为组元i在基体中的平均摩尔分数, 表示组元i在析出相β中的摩尔分数, 对于MgxSiy析出相, 从式 (27) 中可以看到, 析出相生长和粗化的驱动力来源于基体中平均成分和界面局部平衡成分2者之间差值。由于是由Gibbs-Thomson效应引起的界面处局部平衡溶质成分, 受析出相的尺寸影响。对于Al-7Si-Mg合金中析出MgxSiy析出相, 则与rp之间的关系式如下所示:

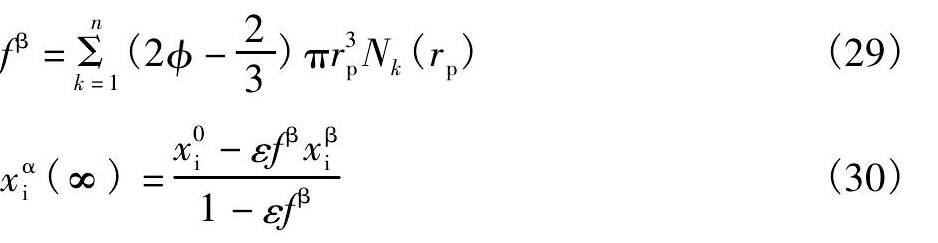

在求得每一组析出相在每一时间步长的形核密度和尺寸后, 析出相的体积分数和基体中的平均溶质成分则可表示为:

式 (29) 中, n为总的尺寸分组数,

2 强化模型

对于可热处理强化Al-7Si-Mg合金, 决定屈服强度的主要因素有:析出强化 (Δσppt) 、固溶强化 (Δσss) , 共晶Si颗粒强化Δσeutectic) , 晶粒强化 (ΔσGB) 以及本征强化 (Δσi) [26]。析出强化是该合金最主要的强化来源, 其强化效果由析出相的强度、尺寸、体积分数、形貌、密度及分布等因素决定。假设上述几种影响合金屈服强度的因素可以线性叠加表示, 所以屈服强度公式可表示为:

其中, ΔσGB由晶粒度和二次枝晶臂间距决定, 而Δσeutectic由共晶Si颗粒的尺寸、密度、形貌等因素决定。考虑到Δσi, Δσeutectic和ΔσGB在时效过程中并不会发生变化, 所以三者作用可以用Δσ0来表示, 则屈服强度σy公式可简化为:

在淬火态下, 由于基体中不存在析出相, 所以有σy=Δσ0+Δσss。

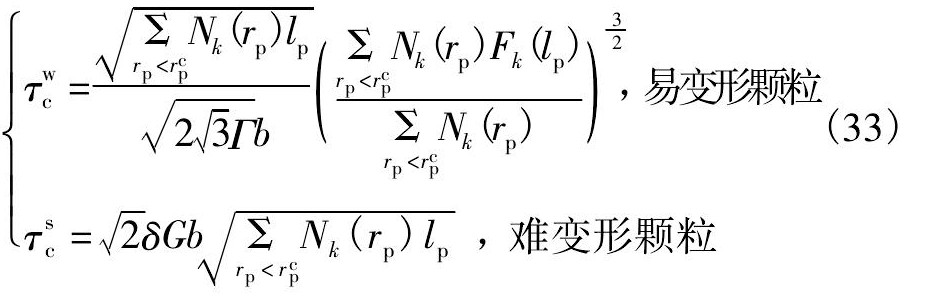

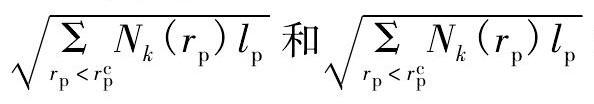

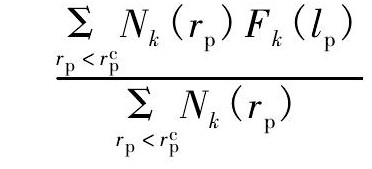

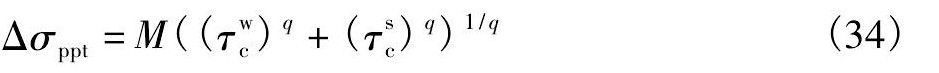

由于基体中析出相尺寸和变形特点的不同, 一般存在两种析出强化机制, 分别是位错切过机制 (析出相尺寸rp小于临界半径rpc) 和位错绕过机制 (析出相尺寸rp大于临界半径rpc) 。本模型对于易变形颗粒

式中,

式中, M为Taylor因子, q为指数, 在1~2之间。

固溶强化是由于溶解在基体中的置换型原子周围产生的应变场能够与位错发生相互作用, 阻碍位错运动, 从而产生强化。假设不同溶质原子对于屈服强度的贡献可以线性叠加, 则合金的固溶强化效果可以用下式表示:

式中, 为j溶质原子在基体中的质量分数, kj是对应的比例因子, m为常数.对于Al-7Si-Mg合金, m, kMg和kSi分别为1, 17.0 MPa·%-1, 11.0MPa·%-1[28]。

3 模拟结果分析

3.1 Al-7Si-Mg合金不同冷却条件下的枝晶生长模拟

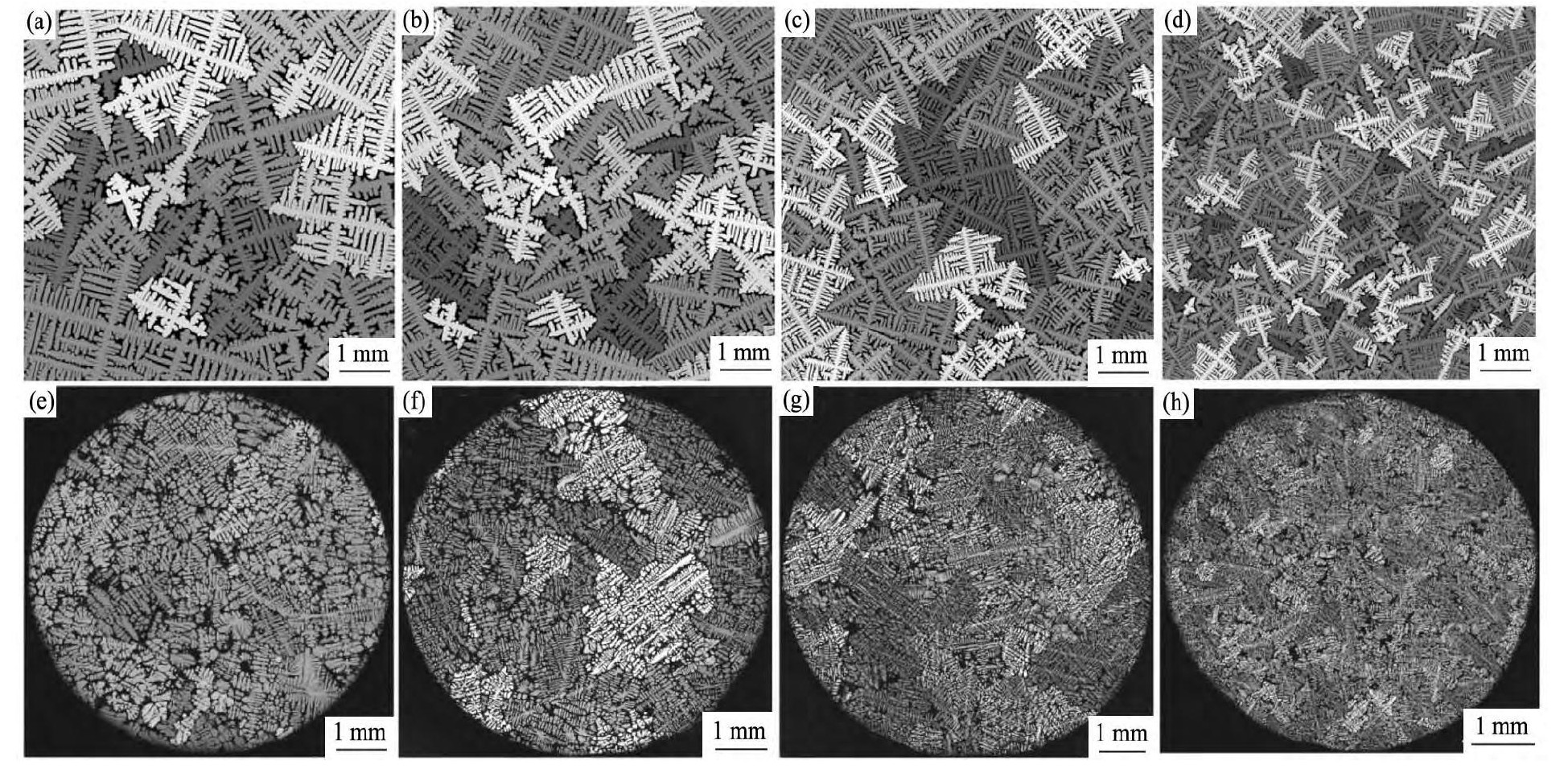

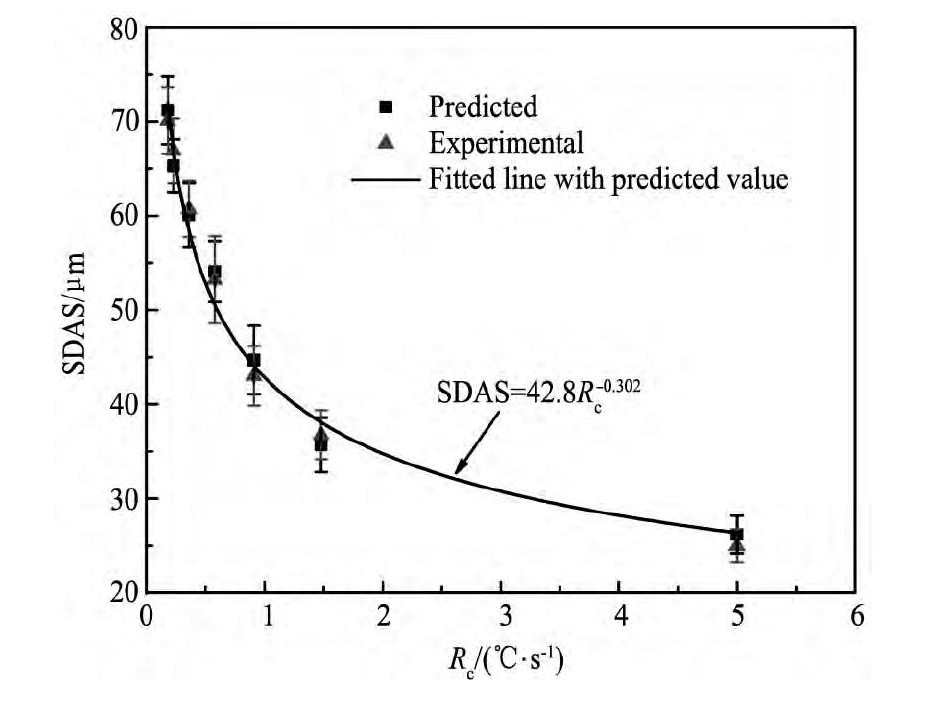

利用建立的形核模型和枝晶生长算法, 针对Al-7Si-0.36Mg合金不同冷却速率下枝晶生长特点开展微观组织数值模拟。模拟采用的凝固条件与实验中阶梯件的实测结果一致, 具体实验设置和浇注条件请见文献[7]。模拟过程中形核数目由方程 (4) 计算得到, 并且模拟所需要的温度值通过实测的冷却曲线作为输入。图3显示的是不同凝固条件下模拟得到的枝晶组织以及相应的实验结果。可以看到, 随着冷却速率的增大, 形核数目增多, 晶粒尺寸减小, 二次枝晶臂不断细化。图4给出了模拟和实验条件下的二次枝晶臂间距随平均冷却速率变化曲线。从图4中可以看到二次枝晶臂间距随着冷却速率的增大而减小, 并且模拟结果和实验结果吻合良。本文通过把二次枝晶臂间距和冷却速度通过幂函数的方式进行关联, 得到的拟合表达式为SDAS=42.8Rc-0.302, 这与文献[29]中通过大量实验结果拟合得到的表达式SDAS=39.4Rc-0.317非常接近 (SDAS为二次枝晶臂间距, Rc为冷却速率) 。上述结果表明该模型可用于Al-7SiMg合金枝晶生长的模拟和二次枝晶臂间距的预测。

图3 不同凝固速率下的枝晶形貌模拟结果和实验结果Fig.3 Comparison between simulated (a, b, c, d) and experimental observed (e, f, g, h) dendrite microstructure in different solid-ification conditions

(a, e) Rc=0.23 K·s-1; (b, f) Rc=0.58 K·s-1; (c, g) Rc=1.51 K·s-1; (d, h) Rc=5.0 K·s-1

图4 不同测温点位置的二次枝晶臂间距模拟结果和实验结果对比Fig.4Comparison between predicted secondary dendrite arm spacing and experimental ones solidified in different cooling conditions

3.2 Al-7Si-Mg合金中 (Al+Si) 共晶组织模拟

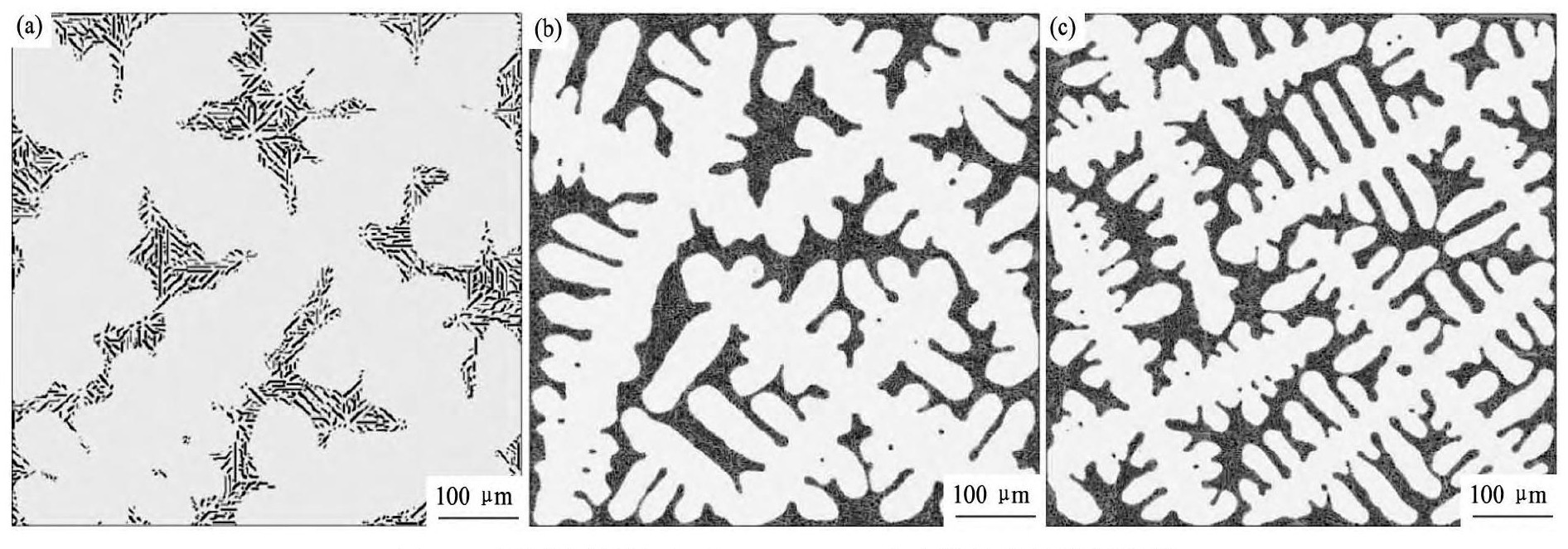

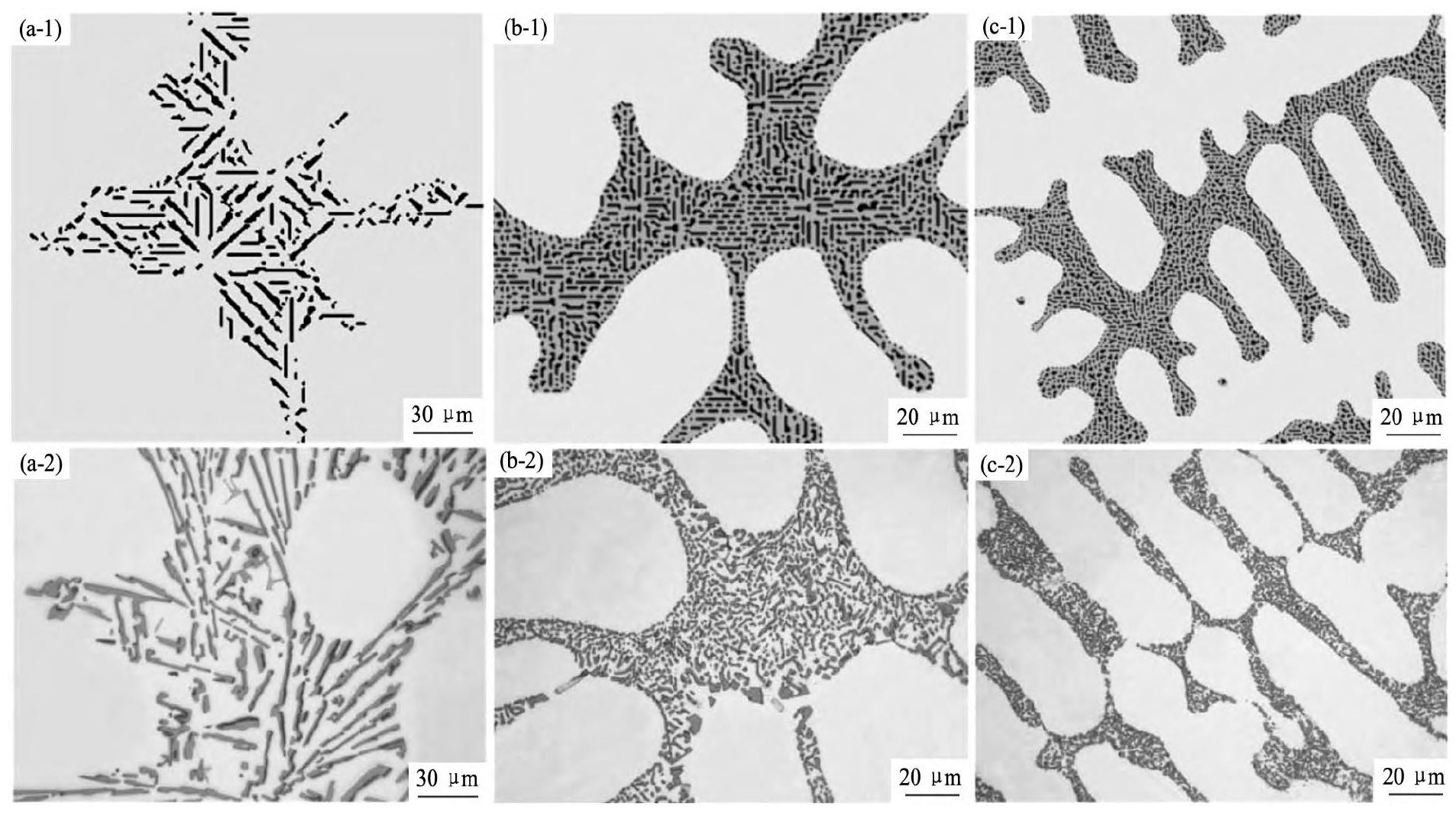

Al-7Si-Mg合金铸态的微观组织主要由α-Al枝晶以及枝晶间的 (Al+Si) 共晶组成。由于共晶反应在凝固的末期形成, 共晶的生长特征包括共晶形貌、分布以及体积分数, 对于后期枝晶间通道的补缩行为具有重要影响, 决定凝固缺陷的形成, 尤其是气孔的生成, 同时硬质、脆性、粗大的共晶硅本身对于铸件的力学性能以及后续的热处理过程也具有重要影响。本文建立了适用于模拟非规则 (Al+Si) 共晶生长的CA模型, 对于变质和未变质处理的Al-7Si-0.36Mg合金开展了相应的数值模拟。表1是用于模拟的3种凝固条件。图5是3种凝固条件下模拟结果, 可以看到, 随着冷速的增大, 枝晶不断细化, 二次臂更加发达。对于未变质合金, 共晶Si呈现为粗大的层片状, 而经过Sr变质处理后, 共晶Si呈现为纤维状, 并且随着共晶过冷度ΔTE的增大, 共晶Si的纤维化更加明显, 体现了只有在变质处理和较快冷却条件下, 才能获得充分变质的共晶组织。图6呈现了图5中的局部组织形貌以及相应的实验结果, 模拟得到的共晶组织在形貌上与实验观察到的结果很相似。表2给出了3种凝固条件下的初生相, 共晶α相和共晶β相体积分数模拟结果。可以看到, 随着冷却速率的增大, 初生相的体积分数减小, 共晶相的体积分数增大。

3.3 固溶时Mg2Si溶解和共晶Si组织变化计算

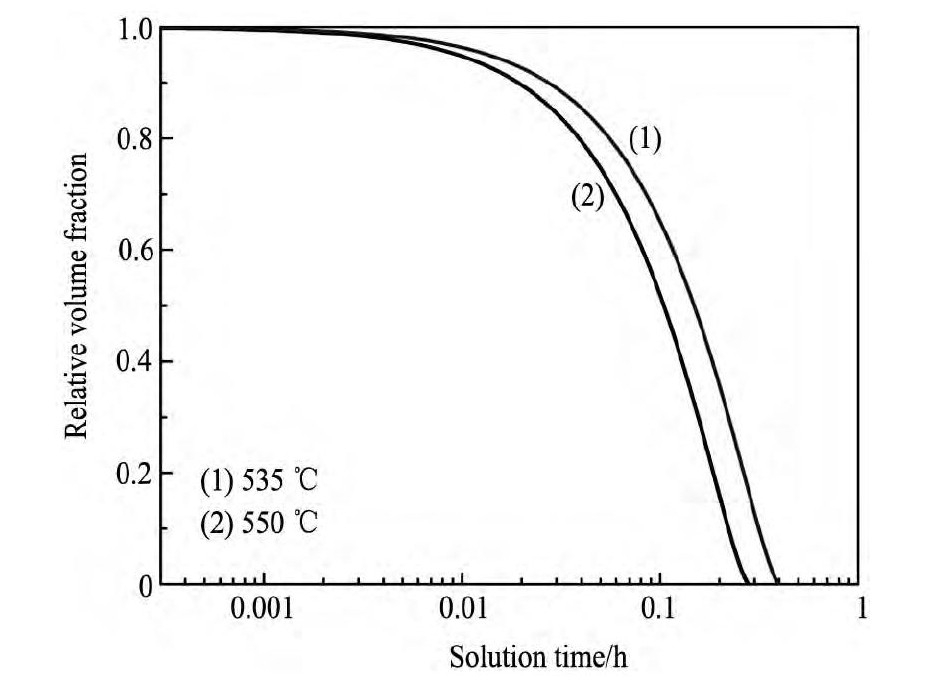

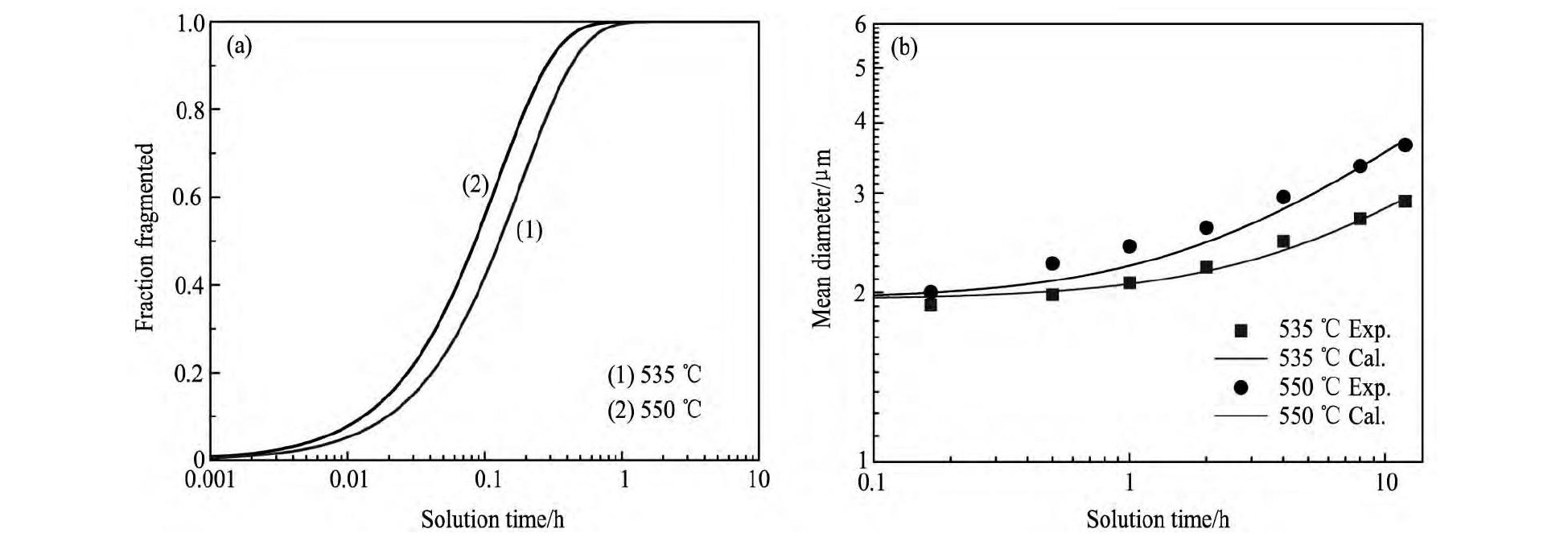

固溶处理是改善合金性能的关键工艺, 一方面可以形成过饱和固溶体, 为后续的时效处理做准备, 另一方面可以改善共晶硅组织的形貌, 尺寸, 分布等。研究表明, 共晶硅组织的球化可以极大提高合金的抗拉性能和延伸率, 同时对合金的屈服强度也会产生影响。对固溶处理过程中主要的组织演变过程进行计算, 表3是相关的计算参数。图7是Mg2Si颗粒在固溶过程中的溶解过程, 可以看到提高固溶温度可以促进Mg2Si相的溶解, 同时在535和550℃两组温度下, Mg2Si相在固溶0.4 h之内就可以充分溶解, 这说明短时的固溶处理就可以使得基体中的Mg含量达到最大值, 保证后续的时效强化效果。共晶硅的熔断主要是由于界面能的降低和界面的扰动引起的。图8 (a) 是熔断的共晶Si颗粒在固溶处理初期阶段的变化结果, 可以看到在固溶处理1h左右, 两组温度下的共晶硅基本充分熔断。熔断后的共晶硅颗粒在界面能的作用下会发生球化和粗化过程, 共晶硅的球化有利于合金性能的改善, 而共晶硅颗粒的粗化则会降低合金的性能。图8 (b) 给出了熔断后的共晶硅颗粒的直径在粗化阶段随固溶时间的变化曲线, 可以看到计算和实验的结果吻合较好, 这说明LSW粗化模型可以较好的用于描述共晶硅颗粒在粗化阶段的尺寸变化。

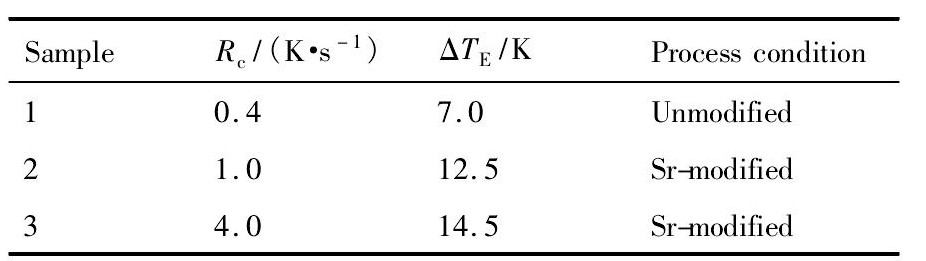

表1 3种用于模拟的凝固条件Table 1Three solidification conditions for dendrite and eutectic simulation 下载原图

表1 3种用于模拟的凝固条件Table 1Three solidification conditions for dendrite and eutectic simulation

图5 不同凝固条件下Al-7Si-0.36Mg合金枝晶共晶模拟结果Fig.5 Dendrite growth coupled with eutectic formation for different solidification conditions (a) Sample 1; (b) Sample 2; (c) Sample 3

图6 局部枝晶共晶形貌模拟结果与实验结果的对比Fig.6 Comparison of simulated and experimental microstructures

(a-1~a-2) Sample 1; (b-1~b-2) Sample 3; (c-1~c-2) Sample 3; (a-1~c-1) being local view in Fig.5 (a~c)

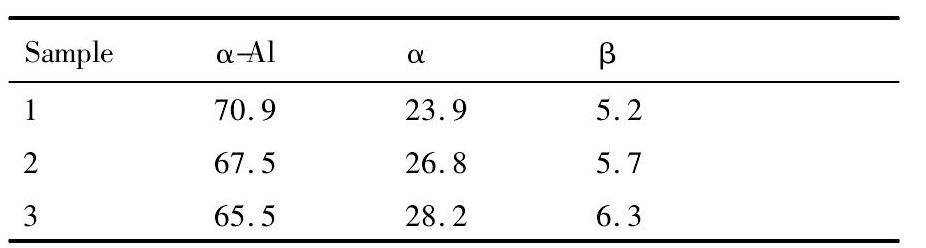

表2 不同冷却条件下枝晶、共晶α相和共晶β相体积分数模拟结果Table 2Simulated volume fractions of primaryα-Al phase, eutecticαphase, eutecticβphase under different cooling conditions (%) 下载原图

表2 不同冷却条件下枝晶、共晶α相和共晶β相体积分数模拟结果Table 2Simulated volume fractions of primaryα-Al phase, eutecticαphase, eutecticβphase under different cooling conditions (%)

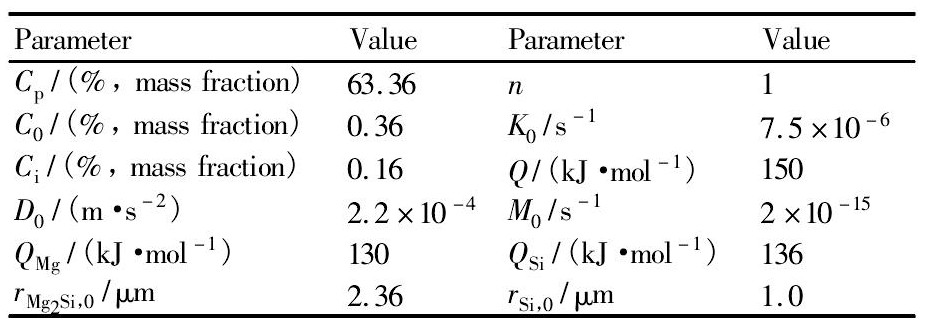

表3 固溶过程Mg2Si溶解和共晶硅组织变化计算的相关参数 (质量分数) Table 3 Constants and values used in dissolution model and eutectic silicon microstructure evolution model 下载原图

表3 固溶过程Mg2Si溶解和共晶硅组织变化计算的相关参数 (质量分数) Table 3 Constants and values used in dissolution model and eutectic silicon microstructure evolution model

图7 固溶处理时基体中剩余的Mg2Si颗粒相对体积分数随时间的变化结果Fig.7Evolution of relative volume fraction of Mg2Si particl during solution treatment

3.4 Mg-Si相析出动力学模拟

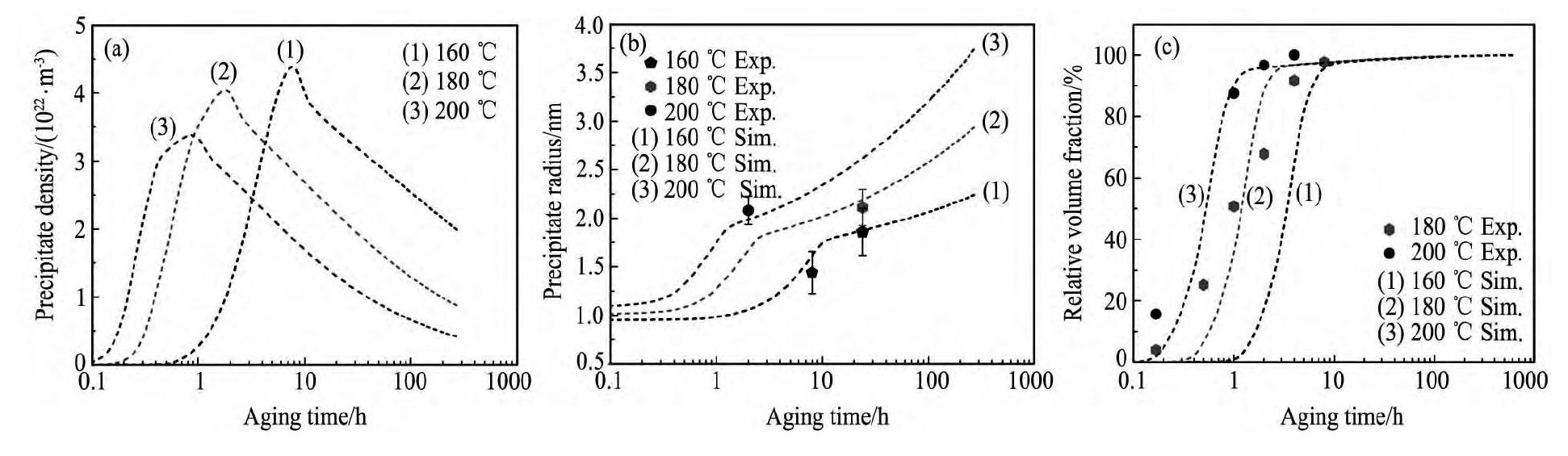

时效处理析出的细小弥散的Mg-Si相能够阻碍位错的运动, 是该合金强度提升的主要因素.析出相强化效果与第二相的形貌、尺寸、数量以及分布等微观组织参数密切相关, 而第二相的析出过程主要受合金成分、时效温度以及时效时间等工艺参数的影响。图9是采用析出动力学模型计算的Mg-Si第二相的密度、半径以及相对体积分数随时效时间和时效温度的变化结果以及相关的实验结果 (析出相半径通过TEM照片测得, 相对体积分数依据DSC曲线峰面积测得) 。可以看到提高时效温度可以极大的促进时效析出, 这主要是温度的提高可以极大增大Si和Mg原子的扩散速率, 进而增大析出相的形核和生长速率。以180℃的结果为例, 在时效时间0.5 h之内, 析出相密度快速增加 (1.68×1022m-3) , 而析出相半径在该阶段基本不发生变化, 此时的析出相相对体积分数只有9%, 这说明该阶段主要以析出相形核为主。当时效时间达到1.8 h时, 析出相的形核密度达到最大值 (4.0×1022m-3) , 此时析出相半径和相对体积分数也快速增大至1.6 nm和75%, 说明在该阶段主要是析出相的形核和生长共同起主导作用。当时效时间大于1.8 h时, 析出相的密度开始减小, 而析出相的半径不断增大, 其相对体积分数逐渐增大至100%, 这说明在时效1.8 h后进入析出相粗化阶段。在该阶段的早期, 由于析出相半径增大速率较大, 对屈服强度的贡献大于因析出相密度减小对屈服强度的影响, 所以屈服强度会缓慢增加, 而在后期, 由于析出相半径增大速率减小, 析出相密度减小的影响增大, 使得屈服强度开始降低, 进入过时效阶段。

图8 固溶处理时熔断的共晶Si相对体积分数和共晶Si颗粒平均直径随时间的变化Fig.8 Variation of relative volume fraction of fragmented eutectic silicon (a) and variation of eutectic silicon diameter (b) with solu-tion treatment time

图9 Al-7Si-0.4Mg合金在不同时效温度下析出相密度, 半径和相对体积分数随时间的变化Fig.9 Predictions and experimental results of evolution of precipitates density (a) , radius (b) , and relative volume fraction (c) with aging time at three different temperatures in Al-7Si-0.4Mg alloy

3.5 Al-7Si-Mg合金屈服强度预测

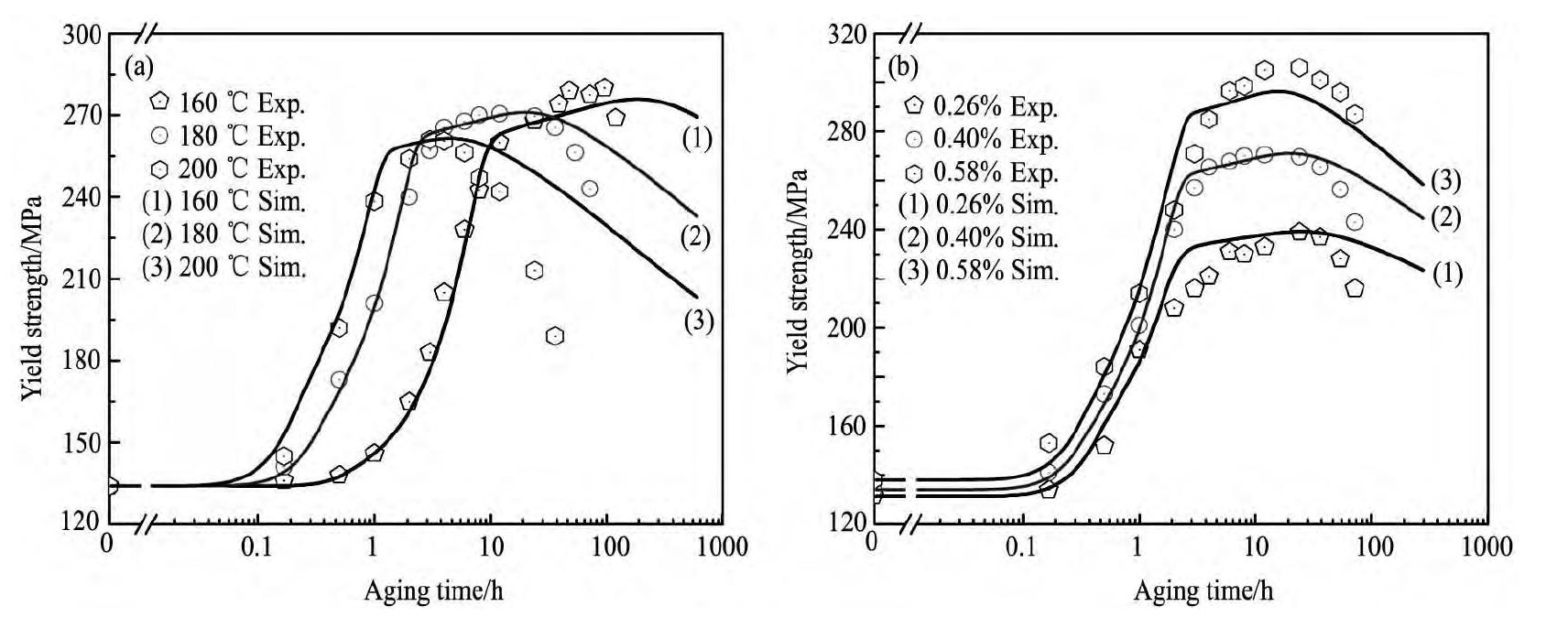

对于Al-7Si-Mg合金, 屈服强度是用于评价铸件力学性能的重要参数。影响屈服强度的因素有很多, 凝固条件、固溶处理工艺参数、时效处理条件以及合金成分等都会改变合金的屈服强度。在本模型中, Δσ0决定于铸态组织细化程度和固溶处理条件。本文中Δσ0通过实验结果获得, 分别模拟了3组时效温度和3组不同Mg含量合金的屈服强度随时效时间的变化曲线。从图10中可以看出, 模拟结果在欠时效和峰值时效阶段与实验结果吻合较好, 而在过时效阶段, 两者之间的误差较大, 并且随着时效时间的延长, 误差不断增大。主要原因是:本模型中只考了针状的β″相, 而研究表明, 在过时效阶段, 除了β″相之外, 还有棒状β'相和盘片状β相形成, 这些相的强化效果由于和基体之间的界面结构差异, 强化效果较弱[30]。此外, 本模型中采用的恒定长径比 (=7) 和恒定界面能 (γ=0.35) 也可能是导致计算结果与实验结果存在偏差的原因之一。从图10 (a) 可以看到, 提高时效温度虽然可以促进时效析出, 但会降低峰值强度, 所以对于Al-7Si-Mg合金, 应该采用较低的时效温度进行处理。从图10 (b) 可以看到, Mg含量的提高可以提高合金的屈服强度。在欠时效阶段, 析出相密度增大是Mg含量增加引起屈服强度增大的主要原因, 而在峰值时效和过时效阶段, Mg含量越高, 析出相密度和尺寸越大, 从而使得合金的屈服强度越大。

4 模型局限性和需要改进之处

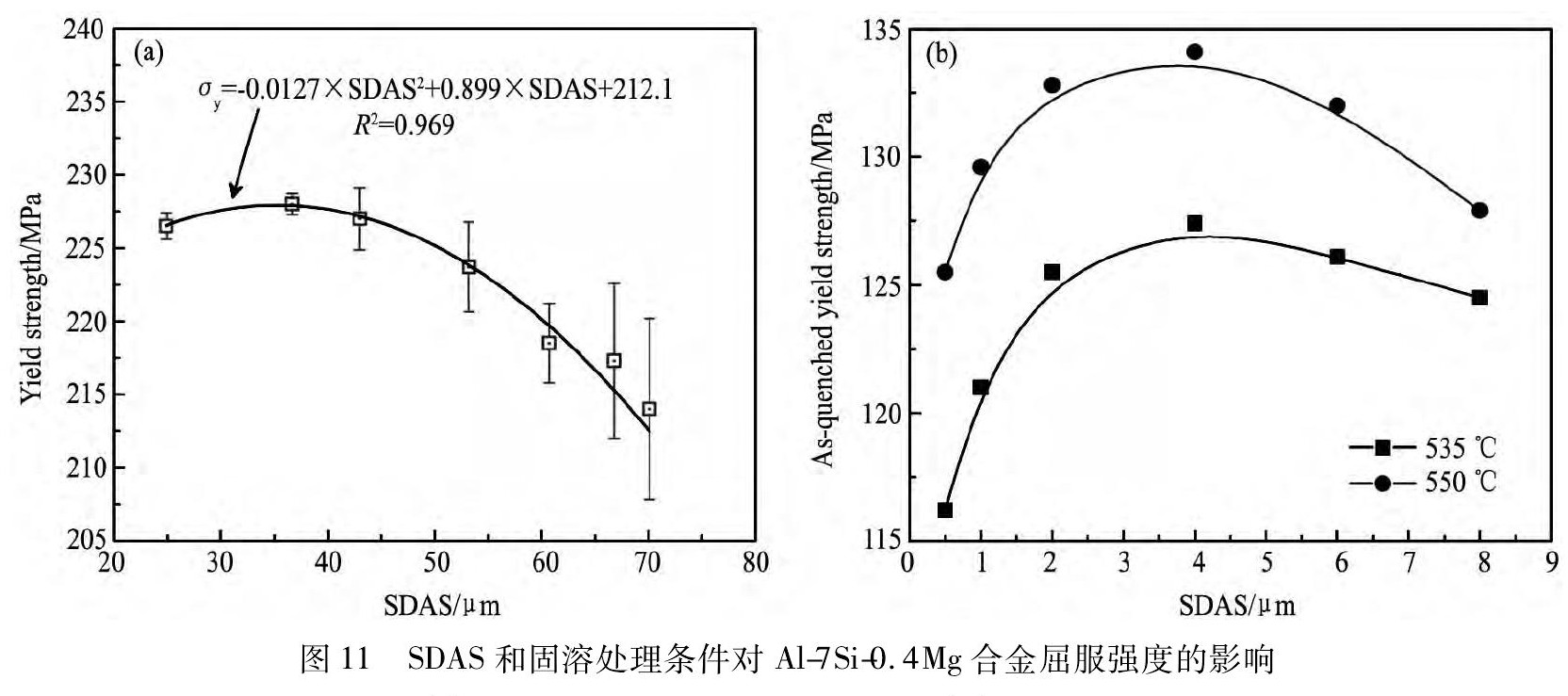

影响Al-7Si-Mg合金最终屈服强度的影响因素很多, 如枝晶组织、共晶组织、缺陷组织、析出相组织以及基体中的溶质成分等, 而这些组织受凝固条件、热处理条件以及合金成分等因素的影响。图11给出了SDAS、固溶温度和时间对于屈服强度的影响, 其中SDAS的大小一般可以代表凝固速率的快慢, 可以看到凝固条件和固溶处理工艺都会影响合金的屈服强度。本文建立的强化模型中考虑了Δσppt, Δσss, Δσ0这三项, 其中Δσ0表示淬火态合金屈服强度减去此时的固溶强化效果。由于淬火态的合金中不存在析出相, 并且枝晶、共晶和缺陷组织在时效过程中并不发生变化, 所以Δσ0综合了凝固和固溶处理条件对合金屈服强度的影响。但是本文在计算屈服强度时, Δσ0的取值通过实验数据获得, 这也限制了该模型的计算时必须依赖于实验结果。为了建立一个完整的全过程、多尺度数值模型, 需要把Al-7Si-Mg合金在每一阶段的微观组织演变关联起来, 并把影响该合金屈服强度的关键因素考虑进去, 建立起关于Δσ0和微观组织参数之间的经验性定量化模型, 从而把凝固和固溶处理过程中微观组织变化对最终屈服强度的影响考虑进去。

图10 Al-7Si-Mg合金屈服强度计算结果和实验结果对比Fg.10 Comparison of simulated and experimental measured yield strength in Al-7Si-Mg alloys

(a) Aging temperature effect; (b) Mg concentration effect

Fig.11 Influence of SDAS (a) and solution treatment conditions (b) on yield strength in Al-7Si-0.4Mg allo

本文的时效析出动力学模型只考虑了针棒状的β″相, 并且认为析出相的长径比和界面能在时效过程中恒定。但实验研究表明, 界面能和长径比随着时效时间会发生变化[31], 这也会影响该模型计算结果的准确性。此外, Al-7Si-Mg合金的时效析出顺序为[32]:过饱和固溶体 (SSS) →原子偏聚区 (GP区) →β″ (Mg5Si6) →β' (Mg9Si5) →β (Mg2Si) 。在欠时效和峰值时效时, 基体中主要以与基体共格的针棒状β″为主, 是主要的强化来源, 而在过时效阶段, 由于β″相会转变为与基体半共格的棒状β'相和非共格的盘片状β相, 析出相类型的改变一方面会改变析出相长径比及其成分, 同时也会改变析出相的强化效果。因此, 在今后的模型发展中, 需要考虑多种析出相的时效析出过程, 并且考虑每种析出相对于合金强化效果的差异。

5 结论

1.针对Al-7Si-Mg铸造铝合金建立了能够描述凝固、热处理过程中微观组织演变的全过程、多尺度数值模型, 并建立了强化模型, 实现铸件最终屈服强度的预测。凝固组织的模拟采用元胞自动机模型, 可以模拟枝晶生长和共晶生长, 预测晶粒度度、、二二次次枝枝晶晶臂臂间间距距以以及及共共晶晶相相体体积积分分数等相关参数。固溶处理过程的组织演变采用经典的解析模型, 预测Mg2Si颗粒的溶解、共晶Si熔断和粗化等过程。时效过程析出相微观组织的演变采用时效析出动力学模型, 可以预测析出相形核密度、尺寸、体积分数以及析出相尺寸分布等微观组织参数随时效时间和温度的变化, 并结合屈服强度模型, 可以预测铸件的最终屈服强度。

2.模拟了各个阶段微观组织的演变, 并与实验结果进行对比。分析了二次枝晶臂间距以及初生相、共晶相体积分数随凝固条件的变化规律。计算结果表明, Mg2Si颗粒的溶解和共晶Si的熔断在短时固溶处理就可以完成, 而共晶Si颗粒的粗化可以用LSW模型进行描述。提高时效处理温度, 可以极大地加快时效析出过程, 但会降低时效峰值。合金中Mg含量增加所引起的屈服强度增大主要来源于析出相密度和尺寸的差异。

3.分析了影响Al-7Si-Mg铸造铝合金最终屈服强度的影响因素以及本模型存在的问题, 表明该模型还需要进一步发展、充实与完善。例如如何把凝固组织和固溶处理条件对屈服强度的影响更合理的考虑进去;如何考虑析出相的转变对时效析出动力学和屈服强度的影响。

参考文献

[15] Ohser J, Lorz U.Quantitative Gefüegeanalyse, DVG, Leipzig-Stuttgart, 1994.

[22] Whelan M J.On the kinetics of precipitate dissolution[J].Metal Science, 1968, 2 (1) :192.