中国有色金属学报 2004,(05),842-847 DOI:10.19476/j.ysxb.1004.0609.2004.05.024

Sn-9Zn-3Bi/Cu钎焊接头在170℃时效过程中的显微结构

大连理工大学材料工程系,大连理工大学材料工程系,大连理工大学材料工程系,大连理工大学材料工程系 大连116023 ,大连116023 ,大连116023 ,大连116023

摘 要:

采用ST50润湿实验仪完成了钎焊并研究分析了Sn 9Zn 3Bi/Cu接头在170℃下长期时效的显微结构变化。结果表明:Sn 9Zn 3Bi/Cn接头时效至200h后在界面处形成单一连续的Cu5Zn8化合物层;时效至500h和1000h后,界面处形成了3层化合物层,从铜母材侧起,分别为Cu Sn化合物层,Cu Zn化合物层和Sn Cu化合物层;随着时效时间的增加,整个金属化合物层变厚,而Cu Zn化合物层减薄,表明Cu Zn化合物层在时效过程中具有不稳定性。

关键词:

中图分类号: TG407

作者简介:段莉蕾(1978),女,硕士研究生.;王 来,教授;电话:04114707636;E mail:wangl@dlut.edu.cn;

收稿日期:2003-09-02

基金:大连市科委计划资助项目(大科技发[2001]145);

Microstructures of Sn-9Zn-3Bi solder/Cu joint during long-term aging at 170 ℃

Abstract:

Soldering process was performed by wetting test machine ST50. The microstructures of Sn-9Zn-3Bi/Cu joint were investigated under 170 ℃ thermal exposure conditions. The results show that a continuous single layer of Cu5Zn8 intermetallic compound appears when aging within 200 h and three layers are formed after aging for 500 h and 1 000 h. From the Cu substrate, they are Cu-Sn layer, Cu-Zn layer, Sn-Cu layer, respectively. The total intermetallic compound layers thicken while the thickness of Cu-Zn compound layer decreases with increasing exposure time. It indicates that the Cu-Zn compounds are not stable during long-term aging.

Keyword:

lead-free solder; Sn-Zn-Bi; microstructure; interface reaction; intermetallic compound;

Received: 2003-09-02

由于锡铅钎料具有良好的力学性能和物理性能及较低的成本, 是电子组装中被广泛使用的互连材料。 铅是有毒物质, 一些国家已着手通过立法来限制含铅钎料的使用

目前, 焊点接头的可靠性越来越受到人们的关注, 主要是电子产品报废往往是因为钎焊接头的失效造成的

1 实验

Sn-9Zn-3Bi钎料合金的制备: 将纯度为99.95%的锡锭、 99.999%的锌粒和99.999%的铋粒放在500 ℃下的真空炉中熔化数小时使其均匀混合。 钎焊基体的制备: 采用厚0.1 mm、 宽10 mm、 纯度为99.999%的纯铜片, 将其抛光后, 用50%的HCl水溶液除去表面氧化膜, 然后水洗, 再用酒精脱水并吹干。 在铜片上涂覆一层活性松香钎剂(RA)后, 将其浸入到熔融的钎料中。 钎焊仪器是ST50润湿平衡仪, 钎焊温度为250 ℃, 钎焊时间为30 s, 浸入深度为3 mm。

对钎焊后的试样进行等温时效, 时效温度为170 ℃, 时效时间分别为100、 200、 500、 1 000 h。 为了便于金属化合物(IMC)的研究, 试样被镶嵌在环氧树脂里, 然后打磨, 抛光(1 μm金刚石抛光膏), 腐蚀。 腐蚀液为92%甲醇+5%硝酸+3%盐酸。 在腐蚀好的试样表面喷一层银以便进行扫描电镜分析(SEM)。 用JSM-5600LV型扫描电镜分析IMC的厚度及形貌, 工作电压为20 keV。 用EPMA-1600型电子探针分析IMC的成分。

2 结果与讨论

2.1Sn-9Zn-3Bi/Cu接头的初始显微结构

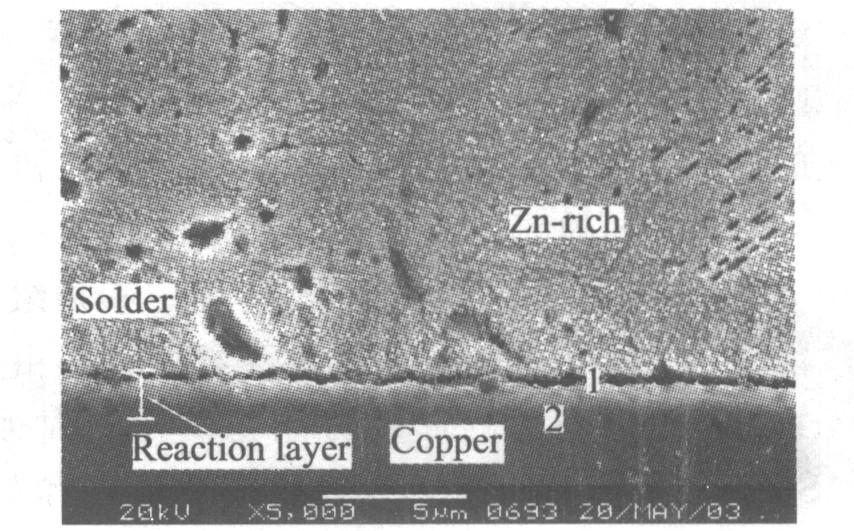

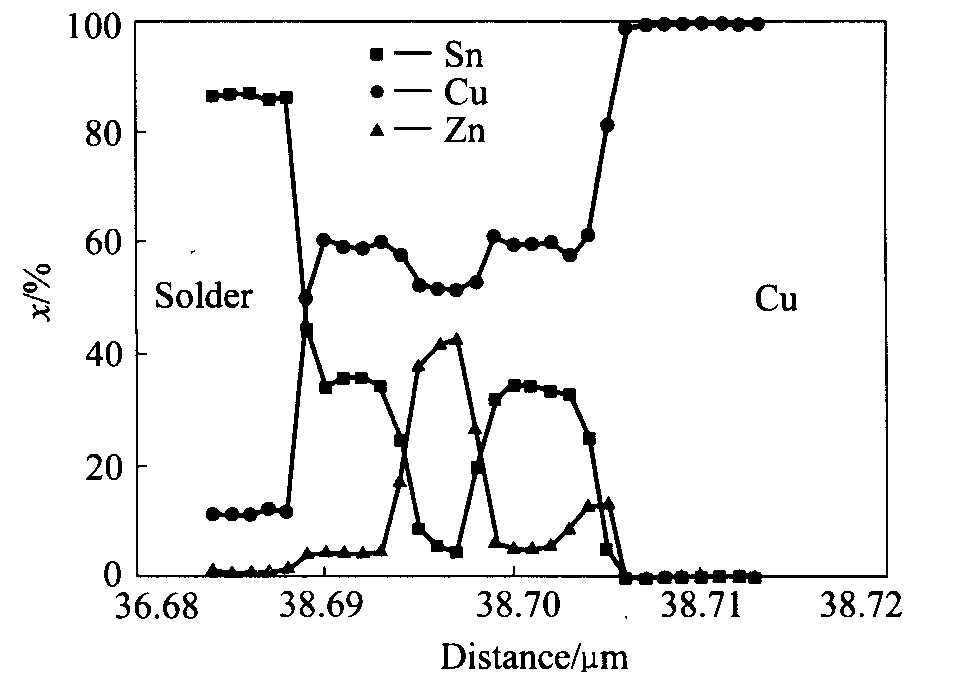

图1所示为Sn-9Zn-3Bi/Cu接头在钎焊30 s后的显微结构。 在钎料基体中均匀地分布着棒状的富锌相。 在界面处, 形成了较薄的平直的金属间化合物层, 约1 μm。 同时在钎料/反应层和反应层/铜界面处均发现有裂缝, 见图中1, 2。 为分析界面处各元素的分布情况, 对钎焊30 s后的Sn-9Zn-3Bi/Cu接头进行了线扫描分析, 如图2所示。 铋元素均匀分布在钎料基体中, 通过EPMA定量分析, 可以看出, 钎料基体主要是由锡组成的。 反应层富含铜、

图1 Sn-9Zn-3Bi/Cu接头 在250 ℃下钎焊30 s后的微观结构 Fig.2 Microstructure of interface between Sn-9Zn-3Bi solder and Cu substrate after soldering at 250 ℃ for 30 s

图2 Sn-9Zn-3Bi/Cu接头在250 ℃下 钎焊30 s后的EPMA线扫描分析 Fig.2 EPMA line analysis of Sn-9Zn-3Bi/Cu joint after soldering at 250 ℃ for 30 s (a)—EPMA line analysis of Cu, Sn; (b)—EPMA line analysis of Zn, O, Bi

锌、 氧元素, 同时也含有少量的锡。 其中氧的存在是由于在样品的打磨、 抛光、 腐蚀过程中, 空气中的氧吸附在样品表面上所致。 反应层是由3个亚层组成的

2.2Sn-Zn-Bi/Cu接头时效后的界面显微结构

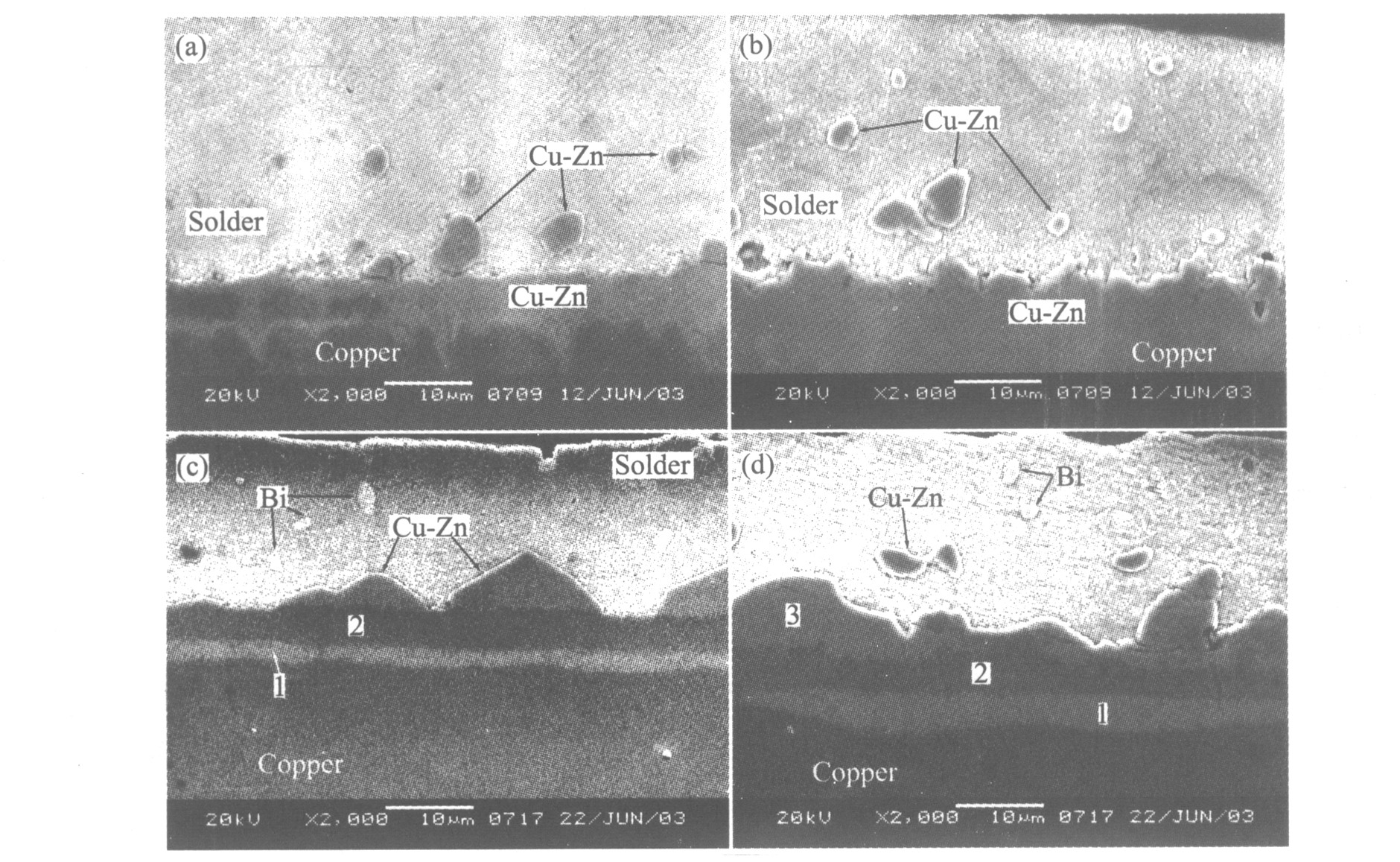

图3所示为钎焊接头时效后的显微结构。 由图3(a), (b)可看出, 时效100 h和200 h后, 界面处出现单一的连续的金属化合物层, 钎料基体中的棒状富锌相转变为粗大的块状。 电子探针的分析表明, 钎料基体析出相和反应层成分分析组成都接近Cu5Zn8相。 这说明在高温时效过程中, 铜原子从铜母材或反应层扩散到钎料内与锌反应生成Cu-Zn化合物, 从而使富锌相的性质发生了改变。 同时在高温时效时, Cu-Zn相聚集长大, 使得形貌由棒状转变为粗大的块状。

由图3(a)可看出, 时效100 h后, 与母材铜相接触的金属化合物呈倒三角形生长。 铜原子在锡中的扩散速度大约是锌的1 000倍

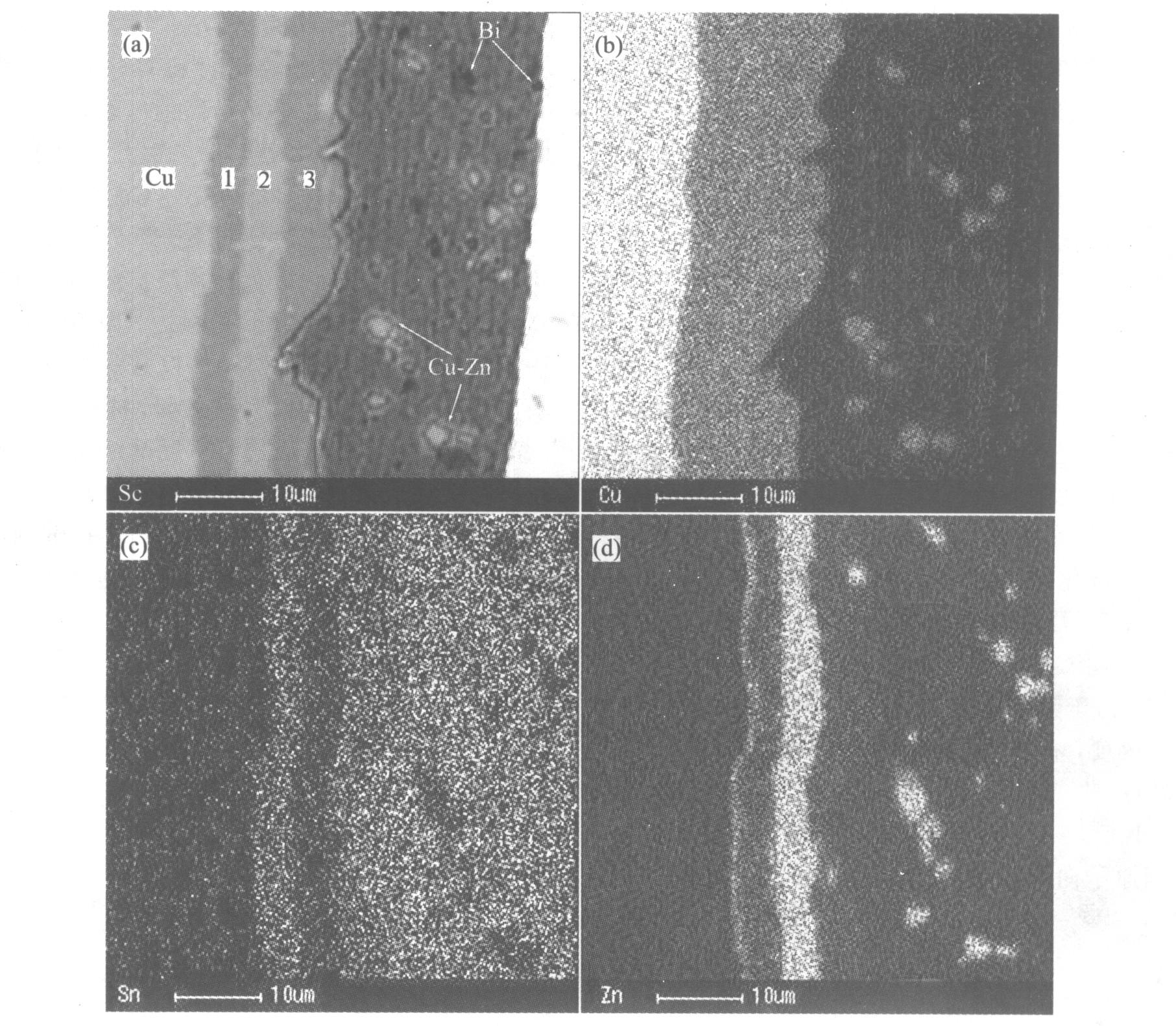

当时效500、 1 000 h后, 其显微结构如图3(c)和(d)所标记的1、 2、 3所示。 此3层化合物层的成分分析结果如图4所示。 1和3处的化合物层富含铜、 锡, 含有少量的锌元素, 成分接近Cu6Sn5相。 2处的化合物层富含铜、 锌, 含有少量的锡元素, 成分接近Cu5Zn8相。 接头成分的定量分析如表1所示, 1处为Cu-Sn化合物层, 2处为Cu-Zn化合物层, 3处为Sn-Cu化合物层。 在钎料基体中还发

图3 Sn-9Zn-3Bi/Cu接头在170 ℃下时效后的微观结构 Fig.3 Microstructures of Sn-9Zn-3Bi/ Cu joint after aging at 170 ℃ for different durations (a)—100 h; (b)—200 h; (c)—500 h; (d)—1 000 h (1—Cu-Sn; 2—Cu-Zn; 3—Sn-Cu)

图4 Sn-9Zn-3Bi/Cu接头在170 ℃下时效1000 h的EPMA面扫描分析 Fig.4 EPMA mapping analysis of Sn-9Zn-3Bi/Cu joint after aging at 170 ℃ for 1 000 h (a)—Morphology; (b)—Cu; (c)—Sn; (d)—Zn (1—Cu-Sn; 2—Cu-Zn; 3—Sn-Cu)

表1 Sn-9Zn-3Bi/Cu接头在170 ℃下时效1 000 h后的电子探针元素分析 Table 1 EPMA element analysis of Sn-9Zn-3Bi/Cu joint aging at 170 ℃ for 1000 h

| Element | 1 | 2 | 3 | |||||

| w/% | x/% | w/% | x/% | w/% | x/% | |||

| O | 0.541 | 3.094 | 2.717 | 11.364 | 0.417 | 2.495 | ||

| Bi | 0.000 | 0.000 | 0.195 | 0.062 | 0.822 | 0.377 | ||

| Sn | 43.005 | 33.164 | 6.388 | 3.601 | 43.032 | 34.718 | ||

| Cu | 40.759 | 58.709 | 44.369 | 46.718 | 38.611 | 58.183 | ||

| Zn | 3.595 | 5.033 | 37.379 | 38.254 | 2.887 | 4.228 | ||

现了铋元素的偏聚现象。 这是因为在时效过程中锡元素与铜元素作用形成了Cu-Sn化合物而使钎料基体中的锡含量减少, 铋元素从锡基体中析出且聚集在一起, 形成了富铋的白色颗粒, 无规则地分布在钎料基体中。

Sn-Cu化合物层的形成是因为铜原子从铜母材或Cu-Zn层中扩散到钎料边与锡原子反应的结果, 所以这层化合物的生长受铜原子的扩散控制。 从图3(c)可看出, 时效500 h后, 这层化合物呈不连续的扇形结构。 从图3(b)可看出, 时效1 000 h后, 这层化合物呈较连续的扇形结构。 从形貌在时效过程中的变化来看, 这层化合物层的生长方式与Choi等

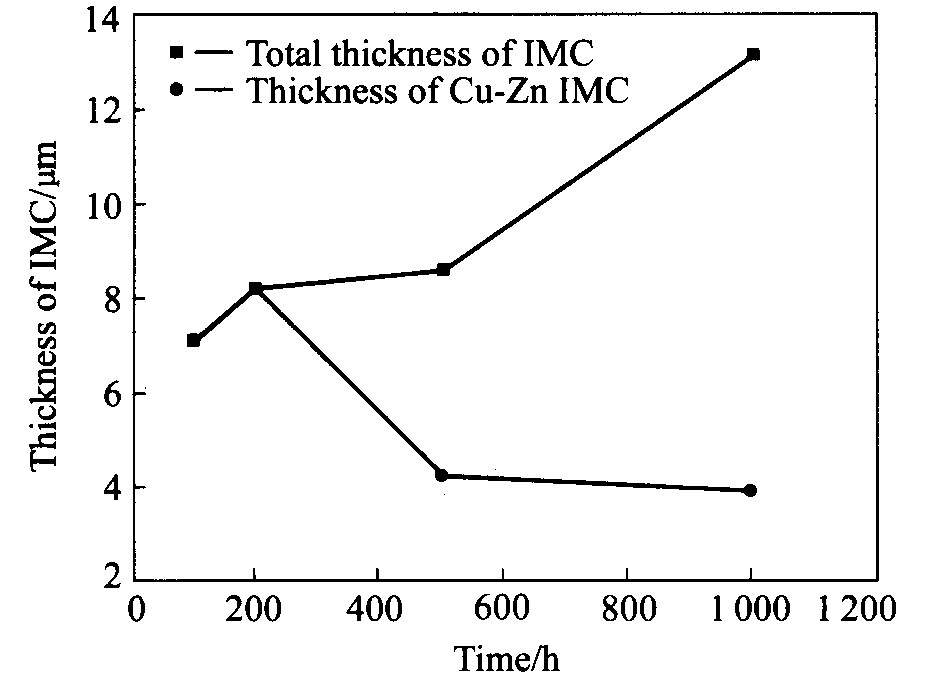

图5所示为界面处反应层厚度随时效时间增加的变化曲线。 从图中可看出, 整个金属化合物层随着时效时间的增加而变厚, 而Cu-Zn化合物层在时效500 h后则变薄, 并且时效500 h和时效1 000 h后的Cu-Zn化合物层厚度相差不多, 说明时效500 h后, Cu-Zn层的减薄速度在下降。 Cu-Zn化合物层较薄表明Cu-Zn化合物在长时间时效下会变得不稳定。 由于铜在基体Cu-Zn层和钎料基体中存在着浓度梯度, 在时效过程中, 基体中的铜要向Cu-Zn层中扩散, Cu-Zn层中的铜要向钎料边扩散。 时效500 h后, Cu-Zn层中铜原子的扩散速度大于基体中铜原子向此层中的供给速度导致了Cu-Zn层减薄。

图5 Sn-9Zn-3Bi/Cu接头界面处 反应层厚度随时效时间的变化 Fig.5 Relationship between reaction layer thickness of Sn-9Zn-3Bi/Cu joint interface and aging time

图6所示为Sn-Zn-Bi/Cu时效1 000 h小时后界面处元素的等点浓度分布图。 从图中可看出, 沿着Cu-Zn反应层, 铜元素的浓度几乎不变。 这表明Cu-Zn层中铜元素的扩散速度与母材中铜的供给速度大致相同。 因此可以肯定时效超过1 000 h后, Cu-Zn反应层的厚度不会减小。

在图4(d)中发现在母材和Cu-Sn化合物层界面处分布着一窄条含锌量稍高的区域, 这是因为在Cu-Zn化合物层发生分解时, 铜元素的扩散导致Cu-Zn层中铜含量的降低, 使得Cu-Zn层中存在游离状态的锌原子。 这部分锌原子可以通过2个方向进行扩散, 穿过Cu-Sn化合物层扩散到母材边或穿过Sn-Cu化合物层扩散到钎料边。 因为锌原子在铜中的溶解度远高于锡基体, 所以这些少量的锌原子会穿过Cu-Sn化合物层扩散到母材铜和此化合物层界面处。 从图6可看出, 靠近母材铜侧的锡原子浓度呈坡度分布, 所以固溶于靠近母材铜侧的铜晶格中的锡原子还未达到饱和状态。 而扩散到此边的锌原子正好占据了锡原子还未达到饱和状态的铜晶格的位置。

图6 Sn-Zn-Bi/Cu接头时效1 000 h后 界面处元素的等点浓度分布 Fig.6 Element concentration profiles of Sn-9Zn-3Bi/Cu joint interface after aging for 1 000 h along constant trace

3 结论

1) 在很短的钎焊时间内, Sn-9Zn-3Bi/Cu钎焊接头界面处就形成了一层Cu-Zn化合物层。

2) 随着时效时间的增加, 钎料基体中的富锌相转变为Cu-Zn化合物, 其形貌由棒状转变为粗大的块状。

3) 在170 ℃下时效100、 200 h后, 在Sn-9Zn-3Bi/Cu钎焊接头界面处出现单一连续的金属化合物层。 而时效500、 1 000 h后, 界面处出现了3层化合物层。 从基体铜侧起, 依次为Cu-Sn化合物层, Cu-Zn化合物层, Sn-Cu化合物层。

4) 钎焊接头整个金属化合物层随着时效时间的增加而增厚, 而中间的Cu-Zn化合物层则减薄。 原因是在高温长时间时效下, Cu-Zn化合物层发生分解。 Cu-Sn化合物层的形成是由于钎料基体中的锡逆扩散到母材铜侧与铜反应的结果。 Sn-Cu化合物层的形成是由于基体铜中的铜和Cu-Zn化合物层中的铜扩散到钎料边与锡作用的结果。

参考文献

[15] HuangFH,HuntingtonHB.DiffusionofSb,Cd,Sn,andZnintin[J].PhysicsReviewB,1974,9(1):14791488.