稀有金属2006年第1期

W/Ti合金靶材及其制备技术

储茂友 王星明 郭奋 赵鑫

北京有色金属研究总院矿物资源与冶金材料研究所,北京有色金属研究总院矿物资源与冶金材料研究所,北京有色金属研究总院矿物资源与冶金材料研究所,北京化工大学教育部超重力研究中心,北京有色金属研究总院矿物资源与冶金材料研究所 北京100088,北京化工大学教育部超重力研究中心,北京100029,北京100088,北京100088,北京100029,北京100088,北京化工大学教育部超重力研究中心,北京100029

摘 要:

介绍了W/Ti合金扩散阻挡层在集成电路布线技术中的作用及应用情况。阐述了W/Ti合金靶材的特性参数-相对密度、微观结构、金属纯度, 与W/Ti合金薄膜性能之间的关系, 指出高密度、高纯度、富Ti相含量少的合金靶材是制备优良W/Ti合金扩散阻挡层薄膜的基本条件。介绍了制备W/Ti合金靶材的3种方法-真空热压、惰性气体热压、热等静压, 并概述了不同方法制备的靶材性能上的差异, 给出制备高性能W/Ti合金靶材的工艺条件。

关键词:

溅射靶材 ;扩散阻挡层 ;热压 ;

中图分类号: TN405

收稿日期: 2005-04-20

基金: 国家自然科学基金 (50501003) 资助项目;

Tungsten-Titanium Targets and Manufacturing Technology

Abstract:

The application of tungsten-titanium diffusion barrier layer in the integrated circuit was presented.The relationship between tungsten-titanium sputtering target characteristics, density, microstructure, metal purity and film performance, was reviewed.Target material with high density, high purity, low content of Ti rich β phase is a fundamental reqirement to produce films with good quality.Hot press and hot isostatic press methods used to fabricate tungsten-titanium sputtering targets were introduced.Properties of W-Ti sputter targets made by different methods were summarized.

Keyword:

sputtering target;diffusion barrier layers;hot press;

Received: 2005-04-20

目前集成电路布线技术主要有传统的Al布线和新兴的Cu布线两种, 但Al和Cu向介质层Si或SiO2 中扩散速度很快, 它们进入Si或SiO2 中会充当深能级主杂质的角色, 使得器件的性能大幅度下降, 因此必须采取有效措施阻止该扩散, 即在介质层和布线金属之间引入一层扩散阻挡层

[1 ,2 ,3 ,4 ]

。 大量地研究表明, Ti占10%~20%的W/Ti合金阻挡层已被成功地应用于Al与Cu布线技术, 并成为该用途的主导材料

[5 ,6 ,7 ]

。 在现代集成电路制作过程中, 薄膜的形成主要采用溅射法

[8 ]

, W/Ti合金阻挡层主要由W/Ti合金靶材溅射镀膜制得。

北京有色金属研究总院从20世纪90年代初期开始研发各种溅射靶材, 并承担了中国科技部的国家攻关项目“先进光学镀膜材料用高纯稀土、 稀有金属及其化合物的制备技术研究 (2004DFBA0003) ”, 对高熔点金属 (W, Ta) 及合金 (W-Ti, TeFeCo, DyFeCo) 靶材进行制备技术开发。 本文主要概述W/Ti合金靶材性能参数及其制备方法。

1 W/Ti合金扩散阻挡层概述

应用在集成电路中的扩散阻挡层按其起作用的机制可分为: 稳定型、 反应型、 填充型3种

[9 ]

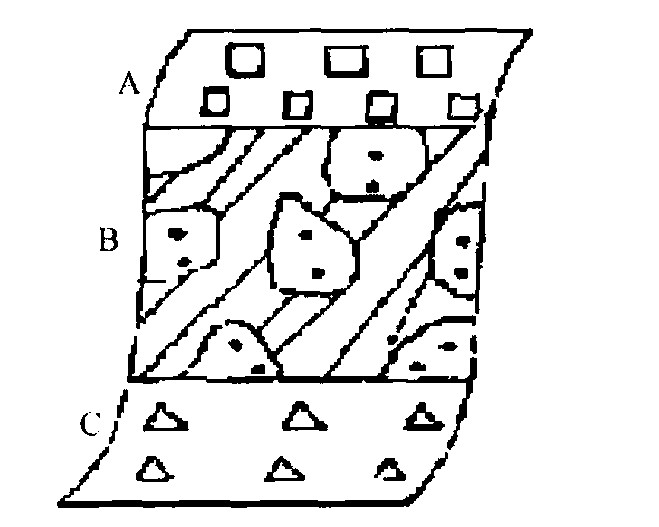

。 它们的特点分别是: 稳定型阻挡层与它两边的物质基本不反应, 阻挡层本身保持化学成分基本不变; 反应型阻挡层与两边的物质中的一种或两种反应, 其最终被消耗尽, 而丧失阻挡作用; 在稳定型和反应型扩散阻挡层中, 当晶界和其它的结构缺陷作为快速扩散通道, 使扩散阻挡层失效, 在这些扩散的通道中引入填充原子, 即为填充型扩散阻挡层, W/Ti合金阻挡层正是此型, 图1为W/Ti合金扩散阻挡层示意图。

下面以W/Ti阻挡层在Al布线技术中的应用为例介绍其起作用机制。 纯W/Ti是反应型扩散阻挡层, 它和Al发生下列反应

[10 ,11 ]

:

Ti+3Al→ TiAl3 (400 ℃)

W+12Al→ WAl12 (450~500 ℃)

该反应相当缓慢, 所以只要W/Ti足够厚, 未反应层将保持接触稳定性, 然而晶界扩散效应使纯W/Ti阻挡能力在450~500 ℃, 30 min退火条件下失效

[11 ,12 ,13 ]

。 Gloesener D等

[14 ]

, Dirks A等

[15 ]

与张万荣等

[9 ]

研究表明引入O或N原子后, W/Ti的有效阻挡能力极大地提高, 例如W/Ti (N) 在550 ℃, 30 min退化不扩散, 分析这种改善原因有二: 一是O或N原子填充晶界, 阻塞了快速扩散通道; 二是形成了稳定化合物 (比如难熔金属的氧化物或氮化物) 改善了阻挡层的化学稳定性。

图1 W/Ti合金扩散阻挡层示意图 B-W/Ti合金; A-Al或Cu; C-Si或SiO2

Fig.1 Sketch of tungsten-titanium diffusion barrier layers

2 W/Ti合金靶材性能参数

影响W/Ti合金薄膜性能的因素很多, 包括薄膜的碱金属含量、 薄膜成分组成、 薄膜电阻率和电迁移以及粒子污染等, 但目前, 制约W/Ti合金薄膜性能的主要因素是粒子污染 (可用薄膜粒子数即单位面积薄膜上的颗粒个数来衡量)

[16 ]

。 国外科研人员已对W/Ti合金靶材性能参数-相对密度、 微观结构、 金属纯度等与粒子污染的关系做了大量的研究, 并取得了很大成绩。

2.1 相对密度

金属粉末通过热压烧结成块状靶材后, 往往会呈现出多孔结构。 靶材的孔隙率可以通过计算靶材相对密度大小来确定的, 相对密度越大孔隙率越小。 W/Ti合金靶材的相对密度根据机械混和原则计算, 公式如下:

理论密度=100/ (wt%W /ρ w +wt%Ti/ρ Ti )

相对密度=真实密度/理论密度

其中: wt%W , wt%Ti-W和Ti的质量百分比; ρ w , ρ Ti -W和Ti的密度

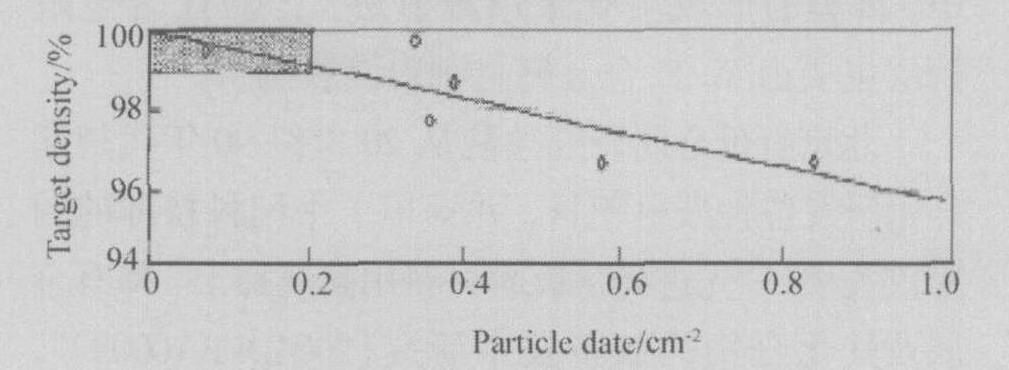

Udler D等

[16 ]

与Daniel R等

[17 ]

研究表明: W/Ti合金靶材相对密度越大, 溅射镀膜后产生的薄膜粒子数越少, 如图2所示。 W/Ti合金靶材是由粉末冶金法制备, 靶材相对密度与制备过程中的温度、 压力、 烧结时间等工艺条件相关。

2.2 微观结构

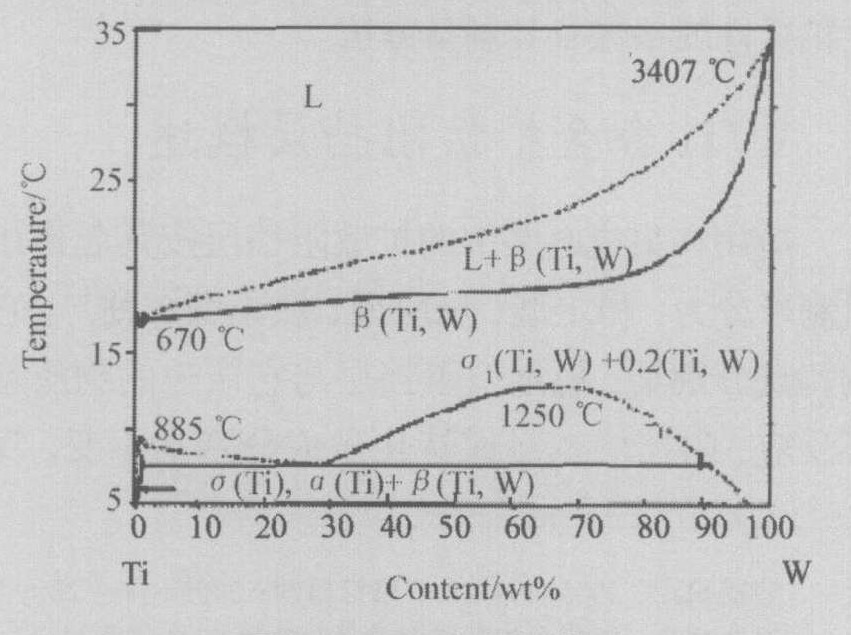

W/Ti合金靶材是W和Ti互溶形成的固溶体结构。 由W/Ti合金相图看出在不同的组成和温度下, W/Ti合金将呈现复杂的相态结构, 如图3所示

[18 ]

。

Ti的熔点是1670 ℃, 在室温下, Ti为密排六方晶格的α相, 当温度升高到885 ℃时, Ti发生同素异形转变, 变为体心立方晶格的β相; W的熔点是3407 ℃, 从室温到其熔点时均为β相; Ti含量在10%~20%之间, 在一定温度范围内W/Ti合金由β1 (Ti, W) 和β2 (Ti, W) 两相组成, β1 (Ti, W) 是指富Ti固溶体, β2 (Ti, W) 指富W固溶体。

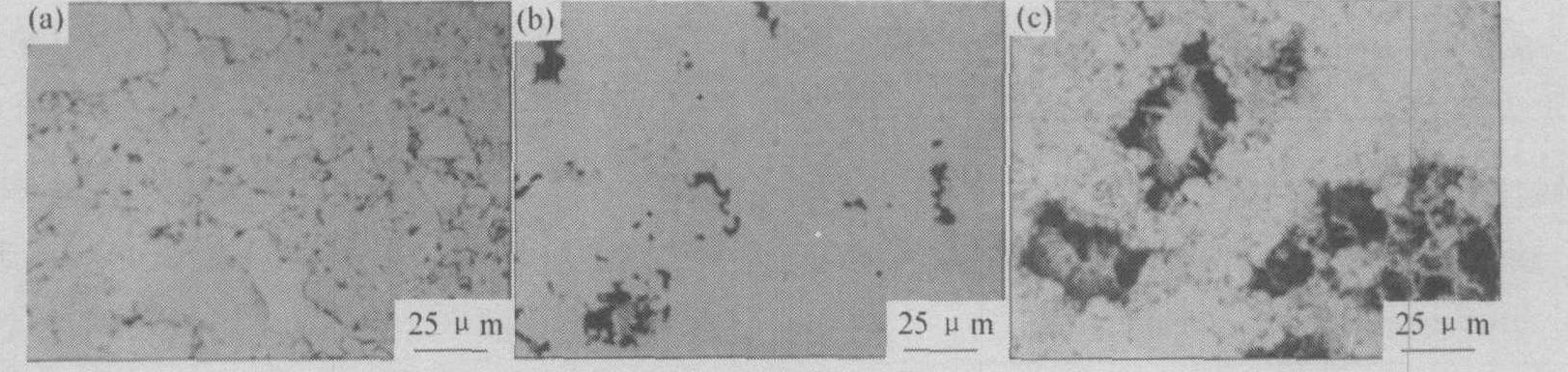

Dunlop J等

[19 ]

与Wickersham C E等

[20 ]

首次对β1 (Ti, W) 相的存在做了一定的研究, 并对β1 (Ti, W) 相含量与薄膜粒子数之间的关系进行了初步地探讨。 Daniel R等

[17 ]

对β1 (Ti, W) 相做出定义: 指W扩散到Ti里, 称之为Ti占优的区域。 Wickersham C E等

[21 ,22 ]

认为β1 (Ti, W) 相含量越少用其镀膜后产生的粒子数越少 (如图4所示) , 同时他们对制备温度与W/Ti合金靶材β1 (Ti, W) 相含量之间的关系做了一定程度的研究 (如图5所示) : a制备温度最低, 基本不含β1 (Ti, W) 相; c制备温度最高, 含β1 (Ti, W) 相最多。 Wichersham C E等

[22 ]

发明制备含β1 (Ti, W) 相少或者不含该相的W/Ti合金靶材, 该靶材用于溅射镀膜产生的薄膜粒子数少于0.25 particles·cm-2 。

2.3 金属纯度

目前国外大型公司能生产高纯度的W/Ti合金靶材, 例如MRC公司生产的ULTRA, ULTRA 2, ECLIPSE 3种W/Ti合金靶材, 如表1所示。

研究表明W/Ti合金靶材金属纯度越高, 溅射镀膜后薄膜粒子数越少

[23 ,24 ]

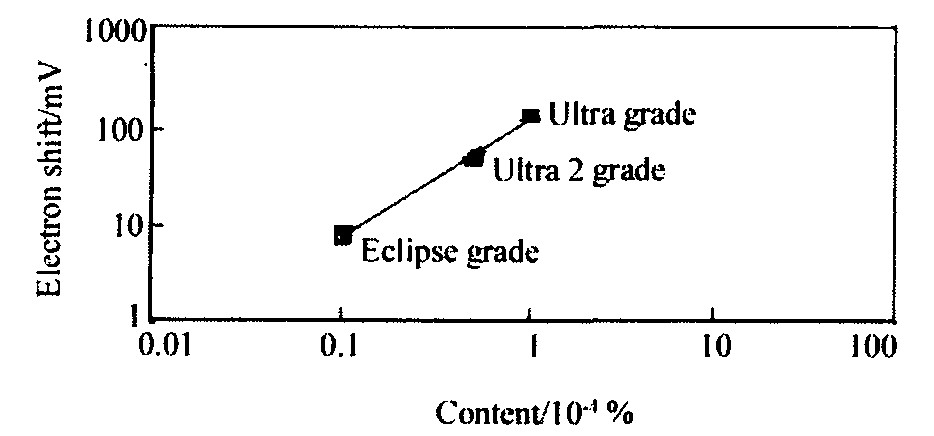

; 同时靶材碱金属 (Na, K, Li) 含量对薄膜电迁移影响很大, 电迁移过程是指高电流密度引起的原子的定向扩散过程, 电迁移是集成电路中引起器件失效的一个重要原因。 图5是MRC公司生产的3个等级靶材碱金属含量与薄膜电迁移的直线关系, 其中ECLIPSE的纯度最高含碱金属最少, 薄膜电迁移最小。

图2 靶材相对密度与粒子数的关系

Fig.2 Relationship between target density and particle counts

图3 W/Ti合金相图

Fig.3 Tungsten-titanium phase diagram

图4 粒子数与β1 (Ti, W) 相含量的关系

Fig.4 Relationship between particle counts and content of β1 (Ti, W) phase

表1 MRC生产的W/Ti合金靶材的金属纯度与密度

Table 1 Metallic impurities and density of targets manufactured by MRC

ULTRA

ULTRA2

ECLIPSE

99.99

99.995

99.9975

95

97

97

3 W/Ti合金靶材的制备方法

金属合金制备通常采用熔炼法。 但是W/Ti合金靶材的制备却不适于采用该方法, 原因有两个: 一, W的熔点高达3407 ℃, 目前的设备很难达到如此高温; 二, W和Ti蒸汽压相差太大, 采用熔炼法很难控制合金成分组成。 目前, 制备W/Ti合金靶材的方法主要有热压法和热等静压法, 其中热压法包括真空热压法和惰性气体热压法

[17 ]

。

3.1 真空热压法

真空热压技术能在较低温度下制备非常致密的材料, 并且材料具有组织均匀、 强度高等优点

[25 ]

。 具体工艺为: 在真空条件下, 将粉末装在模腔内, 在加压的同时使粉末加热, 经过较短时间的热压形成致密均匀的制品。 Dunlop J

[26 ]

利用真空热压法, 混合高纯度的W粉和TiH2 粉 (或是高纯度TiH2 粉和Ti粉的混合物) , 控制热压温度1350~1550 ℃, 压力5~30 MPa, 制备W/Ti合金靶材, 该靶材的相对密度可达到95%~100%, 气体含量少于850×10-6 , 碳含量少于100×10-6 , 用其镀膜后产生的薄膜粒子数少。

3.2 惰性气体热压法

与真空热压工艺类似, 只是模具周围的环境不同, 惰性气体热压法通入惰性气体。 这两种方法都可以避免混合物料与空气或其它杂质接触而被污染, 它们的加压方式都是通过刚性模具来传递压力。 Snowman A等

[27 ]

发明了用高纯度的W和TiH2 粉利用惰性气体 (Ar气) 热压法来制备W/Ti合金靶材, 控制温度在1250~1350 ℃, 压力20 MPa左右, 该方法制备的W/Ti合金靶材, 相对密度在96%~100%之间, 气体含量低于850×10-6 。 Lo C F

[28 ]

利用惰性气体 (Ar气) 热压法, 控制温度在1300~1650 ℃, 保温3 h以上, 使Ti均匀扩散到W里, 制备了微观结构为单一相的W/Ti合金靶材, 用该靶材镀膜后的薄膜粒子数为0.0007 particles·cm-2 。

3.3 热等静压法

热等静压 (HIP) 是一项有前景的技术, 为粉料的致密化提供了最有效的方法

[29 ]

。 热等静压与普通热压相比, 优点显著: 不需要刚性模具来传递压力, 从而不受模具强度的限制, 可选择更高的压力; 气体压力对颗粒压实体中的有效压力的贡献不受颗粒尺寸的影响; 能够使胚体在相对较低的温度下致密化。 Wickersham C E等

[22 ]

利用热等静压法, 控制温度在600~882 ℃, 压力200~1000 MPa, 制备出不含β1 (Ti, W) 相的W/Ti合金靶材。 表2为在不同工艺条件下, 采用热等静压法制备的W/Ti靶材特性参数, 由表可得到靶材A制备温度最低, 过程压力最大, 该靶材不含β1 (Ti, W) 相, 用其镀膜产生的粒子污染为0.07 particles·cm-2 ; 靶材D制备温度最高, 其含β1 (Ti, W) 相最多, 薄膜粒子污染最严重。 表3为3种制备技术工艺条件之间的区别。

图5 W/Ti靶材电镜照片

Fig.5 Optical micrographs of W/Ti target materials

热等静压法 (a) 775 ℃; (b) 1000 ℃; (c) 1550 ℃

Waterman E等

[30 ]

首次对制约W/Ti薄膜性能的薄膜粒子数与制备方法的关系进行了系统地研究, 他们分别利用由真空热压、 惰性气体热压和热等静压法制备的18%Ti的W/Ti靶材进行溅射沉积镀膜, 分析其薄膜粒子数, 认为W/Ti靶材的制备方法不同, 用其镀膜后的薄膜粒子数不同, 真空热压法制备的W/Ti靶材薄膜粒子数最少, 而热等静压法薄膜粒子数最多。 Dunlop J等

[19 ]

对此继续研究, 他们发现用热等静压烧结的W/Ti靶材进行溅射沉积镀膜, 高的粒子数与热等静压过程中高的压力有关, 基于这种粒子产生机制, 他们得出靶材制备过程中采用压力越高, 薄膜粒子数越多, 由于热等静压法制备W/Ti靶材所采用的压力 (大约100 MPa) 与真空热压法的压力 (大约20 MPa) 相比高的多, 所以真空热压法烧结的靶材优于热等坎压法烧结的靶材。

图6 碱金属 (K, Na, Li) 含量与电迁移的关系 [16]

Fig.6 Relationship between alkali (K, Na, Li) content and electron shift

表2 靶材特性参数与工艺条件 [21]

Table 2 Target properties and manufacturing condition

A

B

C

D

E

30

100

100

100

100

775

1000

1180

1550

1180

-1 ) 14.48

14.52

14.37

14.08

14.23

1 (Ti, W) 含量/%0

17

32

100

32

-1 ) 0.07

0.33

0.38

0.83

0.35

表3 3种制备技术工艺条件区别

Table 3 Difference of manufacturing conditions among three manufacturing techniques

加压方式

压力

温度

单向

低

高

单向

低

高

气体压力

高

低

Wickersham C E等

[22 ]

支持W/Ti靶材制备条件影响薄膜粒子数的观点, 但是不赞同靶材制备过程中高的压力产生惯粒子数, 他们认为靶材的密度、 β1 (Ti, W) 相含量等是影响薄膜粒子数的最重要参数, 同时通过试验他们得出增加热等静压过程的压力反而可以改善W/Ti靶材性能的结论, 分析原因在于热等静压采用的温度低而且所需的操作时间短, 有利于降低β1 (Ti, W) 相含量。 同时W/Ti靶材溅射镀膜过程中的粒子产生来源于两种机制, 第一种机制是薄膜粒子由溅射靶材直接产生 (它由靶材特性参数决定) ; 第二种机制薄膜粒子是由溅射过程, 离子碰击薄膜产生的

[23 ]

。 由以上可看出, 学术界已对粉末冶金法制备W/Ti合金靶衬的机制进行了大量的研究, 并取得了很大的进展, 但对造成薄膜粒子污染的原因还存在争议。

4 结 语

由高密度、 β1 (Ti, W) 相含量少及高金属纯度的W/Ti合金靶材制得的扩散阻挡层, 可以有效地阻止布线金属 (Al或Cu) 向Si或SiO2 中扩散, 从而提高器件稳定性, 推动半导体工业的发展。 目前, 我院已制备出高密度、 β1 (Ti, W) 相含量相对较少的W/Ti合金靶材, 该靶材的相对密度已达到国际水平, 但β1 (Ti, W) 相含量与国外还有差距。 下一步工作是对β1 (Ti, W) 相产生的机制继续进行研究, β1 (Ti, W) 相的产生为一扩散过程, 只要控制W向Ti中扩散就可以降低β1 (Ti, W) 相含量, 作者试图通过热力学和动力学模拟计算, 来确定一个最佳的过程温度, 从而降低靶材β1 (Ti, W) 相含量。

参考文献

[1] 翁寿松.铜布线及其设备[J].电子工业专用设备, 1999, 28 (3) :13.

[2] 张国海, 夏洋, 龙世兵, 等.ULSI中铜互连线技术的关键工艺[J].微电子学, 2001, 31 (2) :146.

[3] 王弘英, 等.ULSI制备中铜布线的两步抛光技术[J].半导体学报, 2003, 24 (4) :433.

[4] 庞恩文, 林晶, 汪荣昌, 等.铜布线工艺中阻挡层钽膜的研究[J].固体电子学研究与进展, 2002, 22 (1) :78.

[5] Glebovsky V G, Yaschak V Yu.Properties of titanium-tungsten thinfilms obtained by magnetron sputtering of composite cast targets[J].Thin Solid Films, 1995, 257:1.

[6] Jonsson L B, Hedlund C, Katardjiev I V, et al.Compositional vari-ations of sputter deposited Ti/W barrier layers on substrates with pro-nounced surface topography[J].Thin Solid Films, 1999, 348:227.

[7] Lai Jianwen, Pan Hongfang.The barrier characteristics on silicon oftitanium-tungsten films of different compositions[J].J Electron Ma-ter, 1987, 16 (3) :195.

[8] 张青来, 贺继弘.溅射靶材综述[J].上海钢研, 2002, 4:30.

[9] 张万荣, 李志国, 郭伟玲, 等.半导体器件欧姆接触中的扩散阻挡层[J].微电子学与计算机, 1998, 5:53.

[10] Berger S, Komem Y, Weiss B.Characterization of titanium-tungstenas a diffusion barrier in the aluminum/polycrystalline silicon system[A].Isr.Mater.Eng.Conf.5th[C].1991.51.

[11] Berger S, Komem Y, Weiss B.The effect of heat treatments on thestructure and composition of aluminum-0.8%silicon/titanium-tung-sten/polycrystalline silicon system[J].J.Appl.phys., 1991, 138 (8) :2377.

[12] Berger S, Weiss B, Komem Y.Rapid thermal annealing of alumi-num-0.8%silicon/titanium-tungsten (Ti10W90) /amorphous-siliconcontacts[J].J.Appl.Phys., 1990, 67 (6) :3025.

[13] Furlan R, Van D, Swar J.Study of the thermal stability of the alu-minum/titanium-tungsten/titanium disilicide/silicon structrure[J].Electrochem Soc., 1991, 138 (8) :2377.

[14] Gloesener D, Puylaert G, Vande W.The effect of nitrogen incorpo-ration on the thermal stability of titanium-tungsten/aluminum metaliza-tion[J].Vide Couches Minces, 1987, 42 (236) :175.

[15] Dirks A, Wolters K, Nellissen A.Microstructure-property relationof tungsten-titanium (nitrogen) diffusion barriers[J].Thin SolidFilms, 1990.

[16] Udler D, Marpx D, Murphy G.Tungsten-titanium sputtering targettechnology[J].MRC Technical Note, 1990.

[17] Daniel R, John C, Shi Jinghong.Tungsten titanium targets for VLSIdevice fabrication[J].MRC Technical Note, 1994.

[18] Massalski T B.Binary Alloy Phase Diagrams[M].Metals ParkOhio:American Society for Metals, 1990.

[19] Dunlop J, Waterman E, Brat T.Effects of titanium-tungsten targetprocessing methods on defect generation during very large scale inte-grated device fabrication[J].Vac.Sci.Tech., 1992, 10 (2) :305.

[20] Wickersham C E, et al.Particle Emission from W-10Ti SputteringTargets[A].The Ieee Vlsi Multilevel Interconnection Conference[C].California:1991.

[21] Wickersham C E, et al.Particle contamination during sputter depo-sition of W-Ti films[J].Vac.Sci.Technol., 1992.

[22] Wickersham C E, et al.Method of producing tungsten-titaniumsputter targets and targets produced thereby[P].United StatesPatent:685789, 1993.

[23] John C, Daniel R.The role of tungsten-titanium target density par-ticulate generation[J].MRC Technical Note, 1992.

[24] Yamauchi M, Kibayashi T.Development of tungsten-titanium binaryalloy sputtering target and study of its sputtering characteristics[J].Int.J.Refract Met.Hard Mater, 1990, 9 (3) :146.

[25] 谢明, 陈力, 等.真空热压技术在制备CuCr合金中的应用研究[J].云南冶金, 2002, 31 (1) :38.

[26] Dunlop J, Rensing Hans.Method for making tungsten-titanium sput-tering targets and product[P].United States Patent:200344, 1989.

[27] Snowman A, et al.Method for making W/Ti sputtering targets andproducts in an inert atmosphere[P].United States Patent:047849, 1998.

[28] Lo C F.Single phase tungsten-titanium sputter targets and method ofproducing same[P].United States Patent:630155, 1996.

[29] 理查德J布鲁克.陶瓷工艺[M].北京:科学出版社, 1999.

[30] Waterman E, Dunlop J, Brat T.Tungsten-titanium sputtering targetprocessing effects on particle generation and thin film properties for vl-si applications[A].Proceedings 7th International Ieee Vlsi MultilevelInterconnection Conference[C].1990.329.